常见塑胶成型条件

塑胶壳体常见的技术要求_解释说明以及概述

塑胶壳体常见的技术要求解释说明以及概述1. 引言1.1 概述塑胶壳体作为一种常见的制造材料,广泛应用于电子、家电、汽车等领域。

它具有轻量化、耐腐蚀、成本低廉等优点,在产品设计和生产中扮演着重要角色。

然而,为了确保产品质量和性能,塑胶壳体需要满足一系列技术要求。

1.2 文章结构本文首先将介绍塑胶壳体常见的技术要求,并详细解释其意义和作用。

其次,我们将探讨表面质量要求的影响因素及处理方法,并分析材料选择要求的考虑因素和方法。

最后,我们将总结这些技术要求并展望未来的发展趋势。

1.3 目的本文旨在帮助读者更好地了解塑胶壳体制造过程中的技术要求,并提供相关解释说明。

通过深入探讨尺寸要求、表面质量要求和材料选择要求,读者可以更好地理解这些方面对产品质量和性能的重要性,从而在实际应用中做出明智的决策与选择。

2. 塑胶壳体常见的技术要求2.1 尺寸要求:塑胶壳体在加工过程中,需要满足一定的尺寸要求。

这些尺寸要求通常包括壳体的长度、宽度、高度以及各个部件之间的准确配合尺寸等。

尺寸要求对于塑胶壳体的装配和使用具有重要意义。

2.2 表面质量要求:塑胶壳体表面质量是指外观表面的光洁度、平整度以及无气泡、裂纹等缺陷。

良好的表面质量能够保证产品外观美观,并对产品性能起到一定的影响。

因此,对于塑胶壳体而言,提出了较高的表面质量要求。

2.3 材料选择要求:塑胶壳体材料选择是根据具体使用环境和产品功能需求来确定的。

不同领域或不同用途的塑胶壳体对材料性能有着不同的要求,如耐磨性、耐高温性、耐化学腐蚀性等。

因此,在设计和制造过程中,需要仔细选择合适的材料,并考虑其与塑胶壳体的兼容性。

这些技术要求在塑胶壳体的设计和制造过程中必须被重视和满足。

只有合理满足这些技术要求,才能保证最终产品的质量和性能。

对于尺寸要求,需要通过精确测量和控制来满足产品装配的需求;对于表面质量要求,需要采取适当的加工工艺和处理方法确保产品外观美观;而对于材料选择要求,则需要充分了解和评估不同材料的性能,并进行合理选择。

成型条件的五大要素

成型条件的五大要素一.温度 1.干燥温度-----为保证成型品质而事先对聚合物进行干燥所需要的温度。

2料温——保证物料塑化良好,顺利完成成型作用而加设在料管上的温度。

3、模温——制品所接触的模腔表面温度,其作用是恒温。

控制影响产品在模腔中的冷却速度,以及制品表面外观。

二.速度 1、注射速度——在一定压力作用下,熔胶从喷嘴注射到模具中的速度。

作用是,注射速度提高将使充模压力提高,提高注射速度可使流动速度增加,制品质量均匀。

高度射出时粘度高,冷却快,使合长流制品,低速时流动平稳制品尺寸稳定。

2、溶胶速度——塑化过程中螺干熔胶时的转速。

作用是影响塑化能力,塑化质量的重要参数,速度越高,溶体温度越高,塑化能力越强。

三.压力 1、射压——螺干先端射出口部位发生最大压力,其大小与射出油缸内所产生的油压紧密相连。

作用是用以克服熔胶从喷嘴——流道——浇口——型腔的压力损失,以确保型腔被充满。

2.保压——从模腔填满塑胶,继续施加于模腔塑胶上的注射压力,直至浇口完全冷却封闭的时间,要靠一个相当高的压力支撑,叫作保压。

作用是补充靠近浇口的位置的料量,并在浇口封闭之前制止模腔中尚没有硬化的塑胶在残余压力作用塑胶倒流,收缩,缩水,减少真空泡。

减少制品因受过磊的压力而产生粘模和弯曲。

3.背压——塑胶在塑化过和中建立在溶腔中的压力,作用是提高熔体比重,使溶体塑化均匀,使模腔中的含氧量降低,提高塑化质量。

4.锁模压力——合模系统克服在注射和保压阶段使模具分开的胀模力而旋加在模具上的闭紧力。

作用是保证注射和保压过程中模具不被胀开。

保证产品外观。

5.模具保护压力——防止模具内有异物而导致模具被压坏,通常在高压锁模前需要有一个高速高压向低速低压切换的过程高压锁模前之低压是模具保护压力。

作用是防止模具被压坏。

6、顶出压力——使制品从模具上落下万里需要克服气制品和模具的附着力。

作用是使制品脱离模面。

四.位置 1.开模位置——公母模分开后公模所处的位置,作用是保证脱模后取件时能顺利进行。

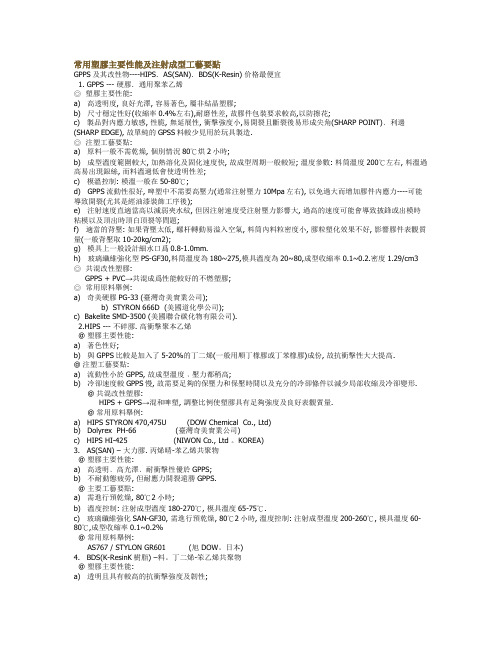

常用塑胶主要性能及注射成型工艺要点

常用塑膠主要性能及注射成型工藝要點GPPS及其改性物----HIPS.AS(SAN).BDS(K-Resin) 价格最便宜1. GPPS --- 硬膠.通用聚苯乙烯◎塑膠主要性能:a) 高透明度, 良好光澤, 容易著色, 屬非結晶塑膠;b) 尺寸穩定性好(收縮率0.4%左右),耐磨性差, 故膠件包裝要求較高,以防擦花;c) 製品對內應力敏感, 性脆, 無延展性, 衝擊強度小,易開裂且斷裂後易形成尖角(SHARP POINT)﹑利邊(SHARP EDGE), 故單純的GPSS料較少見用於玩具製造.◎注塑工藝要點:a) 原料一般不需乾燥, 個別情況80℃烘2小時;b) 成型溫度範圍較大, 加熱溶化及固化速度快, 故成型周期一般較短; 溫度參數: 料筒溫度200℃左右, 料溫過高易出現銀絲, 而料溫過低會使透明性差;c) 模溫控制: 模溫一般在50-80℃;d) GPPS流動性很好, 啤塑中不需要高壓力(通常注射壓力10Mpa左右), 以免過大而增加膠件內應力----可能導致開裂(尤其是經油漆裝飾工序後);e) 注射速度直適當高以減弱夾水紋, 但因注射速度受注射壓力影響大, 過高的速度可能會導致披鋒或出模時粘模以及頂出時頂白頂裂等問題;f) 適當的背壓: 如果背壓太低, 螺杆轉動易溢入空氣, 料筒內料粒密度小, 膠粒塑化效果不好, 影響膠件表觀質量(一般背壓取10-20kg/cm2);g) 模具上一般設計細水口爲0.8-1.0mm.h) 玻璃纖維強化型PS-GF30,料筒溫度為180~275,模具溫度為20~80,成型收縮率0.1~0.2.密度1.29/cm3 ◎共混改性塑膠:GPPS + PVC→共混成爲性能較好的不燃塑膠;◎常用原料舉例:a) 奇美硬膠PG-33 (臺灣奇美實業公司);b) STYRON 666D (美國道化學公司);c) Bakelite SMD-3500 (美國聯合碳化物有限公司).2.HIPS --- 不碎膠. 高衝擊聚本乙烯@ 塑膠主要性能:a) 著色性好;b) 與GPPS比較是加入了5-20%的丁二烯(一般用順丁橡膠或丁苯橡膠)成份, 故抗衝擊性大大提高.@ 注塑工藝要點:a) 流動性小於GPPS, 故成型溫度﹐壓力都稍高;b) 冷卻速度較GPPS慢, 故需要足夠的保壓力和保壓時間以及充分的冷卻條件以減少局部收縮及冷卻變形. @ 共混改性塑膠:HIPS + GPPS→混和啤塑, 調整比例使塑膠具有足夠強度及良好表觀質量.@ 常用原料舉例:a) HIPS STYRON 470,475U (DOW Chemical Co., Ltd)b) Dolyrex PH-66 (臺灣奇美實業公司)c) HIPS HI-425 (NIWON Co., Ltd 。

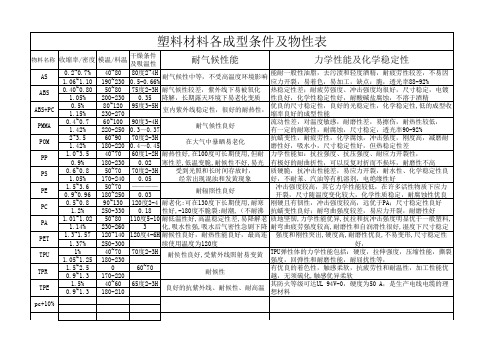

塑胶材料物性表

物料名称

收缩率/密度

模温/料温

干燥条件 及吸温性

耐气候性能

力学性能及化学稳定性

AS

0.2~0.7% 1.06~1.10

40~80 190~230

80度2~4H 0.5-0.66%

耐气候性中等,不受高温度环境影响

能耐一般性油脂,去污渍和轻度酒精,耐疲劳性较差,不易因 应力开裂,易着色,ห้องสมุดไป่ตู้加工,缺点:脆,透光率88-92%

TPU弹性体的力学性能包括:硬度,拉伸强度,压缩性能,撕裂 强度,回弹性和耐磨性能,耐屈扰性等,

TPR

1.5~2.5

0

60~70

0.9~1.3 170-220

耐候性

有优良的着色性,触感柔软,抗疲劳性和耐温性,加工性能优 越,无须硫化,触感优异柔软

TPE

1.5% 0.9~1.3

40~60 180-210

POM

2~3.5 1.42%

60~90 70度2-3H 180-220 0.4~0.45

在大气中暴晒易老化

抗蠕变性,耐疲劳性,化学腐蚀,冲击强度,刚度高,减磨耐 磨性好,吸水小,尺寸稳定性好,但热稳定性差

PP

1.0~3.5 40~70 60度1-2H 耐热性好,在100度可长期使用,但耐 力学性能如:抗拉强度、抗压强度、耐应力开裂性,

PE

1.5~3.6 50~70 ———— 0.9~0.96 180~250 0.03

耐辐照性良好

冲击强度较高,其它力学性能较低,在许多活性物质下应力 开裂,尺寸随温度变化较大,化学性质稳定,耐腐蚀性优良

PC

0.5~0.8 90~130 120度2-4 耐老化:可在130度下长期使用,耐寒 刚硬且有韧性,冲击强度较高,远优于PA;尺寸稳定性良好

塑胶材料的成型特性

8. PBT

PBT流动性不好,固化快。 (1) PBT需要在120℃干燥4-5小时 (2) 树脂温度为240-260℃ (3) 模温60-100℃

9. AS(SAN)

即丙烯腈十苯已烯,AS流动性好、性硬、 特别脆,可不用干燥,一般干燥70-80℃, 2小时,模温40-70℃,

10. PVC(聚氯已烯)

再见

腐蚀性大,流动性不好。干燥温度60℃1小 时,树脂温度170-190℃,模温20-40℃。

二.聚合物混合塑胶

由2种以上的塑料混合,目的是 为了达到某一要求的性能或者为 了改良原有塑料成型上的不足, 还可以以价格低廉的材料为增量 材料,以降低成本。

1. ABS+PC

具有二者的优点,流动性比PC料好, 强度比ABS增加,并且在PC树脂中加入 ABS , 有 望 能 降 低℃ 以 上 , 树 脂温度220-270℃。

一. 通用塑胶与一般常用的 工程塑胶

1. ABS

ABS是丙烯腈、丁二烯、苯已烯三者共 聚物,具有各类树脂的优点,应用范围最 广。 (1) 流动性好。 (2) 成型收缩率较小。 (3) 干燥温度80-90℃干燥2-4小时。 (4) 树脂温度180-240℃。 (5) 模具温度30-70℃。

2.PS 聚苯已烯

6. PP 聚丙烯

俗称百折胶,机械强度大。 (1) PP料流动性极好。 (2) 收缩性很大。 (3) 粘度高。 (4) 一般不需干燥。 (5) 模温30-80℃之间。 (6) 树脂温度200-270℃。

7. PA聚先胺

俗称尼龙,尼龙分单6和双6(PA6 PA66)两种有 很好的强韧性。 (1) 流动性好,对温度很敏感。 (2) 吸水性强,收缩性大。 (3) 干燥时需100-120℃,干燥时间3-5小时。 (4) 模温40-80℃之间。 (5)树脂温度PA6 240-260℃,PA66 280-300℃。

PS常用塑胶材料特性及成型工艺一览表

2.因玻纖短,啤塑分散性好,定向變形小;

LNP 工程塑料STAT-KON QCF-1005FRBK8-115 1.基于PA6/10改性尼龍,25%碳纖維增強,抗靜電;

2.射壓50-75%系統壓力,背壓50-75%射壓(0-100psi),轉速30-60Mpa,射速快速;

2.285℃停留不超過5分鐘;

3.宜中速至快速成型,保壓600-1200kg/CM2,背壓0-5kg/CM2

4.成型收縮率0.9%-1.5%; 270-285 40-80

DUPONT-杜邦

ZYTEL FR50 1.防火級PA66,25%玻纖增強,冷卻固化快,成型周期短;

2.成型收縮率0.4-0.8%; 277-304 65-120

ALBIS PA6 12%GF 12%玻纖增強

Honey well-聯合化學

Capron 8233G 1.33%短切玻纖增強PA6,尺寸穩定性好;

2.因玻纖短,啤塑分散性好,定向變形小;

LNP 工程塑料STAT-KON QCF-1005FRBK8-115 1.基于PA6/10改性尼龍,25%碳纖維增強,抗靜電;

2.射壓800-1400KG/CM2,背壓60-150KG/CM2,射速中至高速,轉速20-60rpm; 230-240 40-80

Toray-東麗

1494X02 1.增強阻燃級,1/64"達UL94V-0,不滲移性,可作阻燃性工程制品;

2.比重1.43,成型收縮率1.5%-2.0%; 230-240 40-80

Chimei-奇美

Polyac PA765A 1.熔融指數4.8克/10min,防火級;

2.耐光性優秀.

塑胶物性

ABS塑料化学名称:丙烯腈-丁二烯-苯乙烯共聚物,英文全称:Acrylonitrile Butadiene StyreneABS塑料物理属性:ABS塑料比重:1.05克/立方厘米,成型收缩率:0.4-0. 7%,成型温度:200-240℃,干燥条件:80-90℃ 2小时ABS塑料的特点:1、综合性能较好,冲击强度较高,化学稳定性,电性能良好;2、与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理;3、有高抗冲、高耐热、阻燃、增强、透明等级别;4、流动性比HIPS差一点,比PMMA、PC等好,柔韧性好。

ABS塑料的用途:适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件。

ABS塑料的成型特性:1、无定形料,流动性中等,吸湿大,必須充分乾燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时;2、宜取高料温,高模温,但料温过高易分解(分解温度为>270度),对精度较高的塑件,模温宜取50-60度,对高光泽,耐热塑件,模温宜取60-80度;3、如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法;4、如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

ABS树脂是目前产量最大,应用最广泛的聚合物,它将PS,SAN,BS的各种性能有机地统一起来,兼具韧,硬,刚相均衡的优良力学性能。

ABS是丙烯腈、丁二烯和苯乙烯的三元共聚物,A代表丙烯腈,B代表丁二烯,S代表苯乙烯。

ABS塑料一般是不透明的,外观呈浅象牙色、无毒、无味,兼有韧、硬、刚的特性,燃烧缓慢,火焰呈黄色,有黑烟,燃烧后塑料软化、烧焦,发出特殊的肉桂气味,但无熔融滴落现象。

ABS塑料具有优良的综合性能,有极好的冲击强度、尺寸稳定性好、电性能、耐磨性、抗化学药品性、染色性,成型加工和机械加工较好。

ABS树脂耐水、无机盐、碱和酸类,不溶于大部分醇类和烃类溶剂,而容易溶于醛、酮、酯和某些氯代烃中。

影响塑胶成型的主要工艺参数

影响塑胶成型的主要工艺参数塑胶成型是一项需要高度技术和精密控制参数的工艺,其成型效果受到许多主要工艺参数的影响。

这些参数的合理调整能够显著提升塑胶成型产品的质量,生产效率和经济效益。

本文将重点介绍主要工艺参数有哪些,以及它们如何影响塑胶成型过程与结果。

主要工艺参数包括:1. 熔体温度:熔体温度是塑胶成型的基本参数之一,对产品成型质量和生产效率起着至关重要的作用。

一般而言,熔体温度越高,塑胶流动性越好,但如果过高可能会造成原料熔点下降,粘滞度降低,甚至过分溶解破坏原料结构,导致成型品的延展性和硬度下降。

因此,合理的温度调节是确保生产优质成型品的关键。

2. 模具温度:模具温度主要受到熔体温度和环境温度等因素的影响。

通常,模具温度应该保持在较稳定的水平,以确保塑料适当地融化和流动。

限制模具温度的精度和稳定性可能会导致凝固时间变长,产生表面瑕疵和异物,影响产品的质量和外观。

3. 压力控制:压力控制是影响成型产品质量的另一重要参数。

在制造高质量的塑料部件的过程中,要保证合适的压力,以确保塑料适当定位并填充全部空间。

压力过大会导致产品变形、沉降和缩放,而过小则会影响填充时间和产品外观质量等问题。

4. 塑胶流量速度和时间:塑料流量速度和时间也是成型过程的关键参数因素之一。

如果速度过高,可能会产生熔态的塑料物料,导致产生空隙和变形、熔料的正常填充和降低表面质量等缺陷,而速度过慢则会导致产品脆性等问题。

5. 锁模力:锁模力是实现整个成型过程的一个关键参数。

如果锁模力不足,会导致在填充时模具会发生形变,产生喷漏或剪切破裂痕迹等问题。

相反,过高的锁模力也可能导致模具损坏,降低模具的使用寿命等问题。

综合来看,合理的工艺参数调节和控制,不仅仅可以提高生产效率,更重要的是可以生产出高质量的成型品,为塑胶成型行业的未来增添更多的发展潜力和机会。

除上述主要工艺参数外,还有一些其他的参数也会影响到塑胶成型的生产效果和产量,例如:6. 压力传感器与控制系统:在塑胶成型过程中,主要通过压力传感器和控制系统来控制和监视各个节点的压力变化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PC

聚碳酸酯树脂(聚 醛酸酯、防弹胶)

Polycarbonate

1.射出压力大,管内温度过高或滞留时间久时,易起热分解、变色及降低物性,须注意模 温以85℃~120℃为准。 2.对厚的成品尤其不易成型,因成品易生残留应力,会造成日后破裂,因此宜用粉末状的 硅利康作离模剂,勿用液状离模剂。 3.成形须高温及高压,须使用螺杆式成形梭。 4.材料于使用前预作充份干燥。 5.浇口,流道设计应有较小的流动阻抗。 6.成形品设计应有近接之肉厚,避免有金属件镶嵌。再者,退缩倾斜须在2°以上。 7.成型收缩率0.4~0.7%、比重1.2~1.5。 8.加热温度260~320℃、模具温度80~120℃、料管温度260~310℃、喷出料温度 280~320℃、射出压力800~1500kg/cm²、最低操作温度260℃。 9.使用除湿干燥机、干燥温度为105~120℃(0.02~0.03%以下)、需时2~4小时、料管温 度第一段为260~270℃;第二段为260~270℃;第三段为240~250℃;第四段为220~230℃; 模具表面温度40~60℃。 10.温度设定:射嘴275~305℃、前段270~275℃、中段265~275℃、后段250~270℃;螺杆 转速50~115rpm、模具温度60~120℃、射出压力700~2100kg/cm²、背压5-15kg。 11.度~1.20g/cc,变形温度120~146℃,线膨胀系数0.000066/℃,热变形温度129~135℃

PA

聚醯胺(尼龙)

Polyamide (Nylon)

1.射出温度及干燥温度须高;射出压力及保压不要过高和过长,要高速注射公模,应有排 气通道,以免胶料烧焦;背压50~150kg/cm²。 2.塑料在未达干燥程度绝对不可放入熔胶筒内,因带水份很强而易于卡住在加料段的杆槽 里,形成入料困难的现象。 3.成形时,在射嘴处最易冷却,倘在冷却时增大射出压力操作,易致使止逆阀破裂,所以 射嘴处之温度控制必须适当。为防止塑料因加料溢入模具,宜用有控制性的射嘴。 4.在换用其它塑料进行射出时,应注意原尼龙加热温度是270℃以上,而一般料加热温度 只在200℃左右即行运作,因此必须加热融胶筒至尼龙加热温度后再行运作,否则易使螺 杆之止逆阀与分胶头折断。 5.须注意成型方法方能产生良好效果。 6.为防止形成废边,须使用精密模具。 7.使用工业制品之模具,温度升高须注意成形材料之结晶化。 8.成形品设计须防止凹陷,考虑尺寸安定性。 9.成形收缩率约为1.5~2.5%左右。 10.尼龙6(PA6)之加热温度220~300℃、模具温度100~160℃、料管温度200~260℃、喷出 料温度220~300℃、射出压力700~2000kg/cm²、最低操作温度225℃、熔点温度 215℃、成型温度10~300℃、干燥温度为75~100℃、需时2~6小时、使用除湿干燥机、射出 压力750~2000kg/cm2、料管温度第一段为230℃;第二段为230℃;第三段为220℃;第四 段为210℃;模具表面温度25~70℃。线膨胀系数0.000083/℃,成型收缩率0.6~2.1%、比 重1.1~1.4热变形温度67~70℃(149~185℃)。 11.尼龙66(PA66)之加热温度250~380℃、模具温度30~100℃、料管温度240~300℃、喷出 料温度250~310℃、射出压力600~2100kg/cm²、最低操作温度260℃、熔点温度 215℃、成型温度260~320℃、干燥温度80~90℃、须时3~6小时,使用除湿干燥机、线膨胀 系数0.00008~0.00013/℃,成型收缩率1.3~2.4%、比重1.1~1.4,热变形温度66~86℃。 12.温度设定:射嘴235~265℃、前段235~245℃、中段210~240℃、后段195~230℃;螺杆 转速100~105rpm、模具温度35~40℃、背压5-10kg。 13.密度0.94~1.14g/cc,变形温度35~121℃,成型收缩率0.7~2.5%。

LDPE

低密度聚乙烯(软 Low Density Polyethylene 1.温度设定:射嘴140~190℃、前段140~200℃、中段135~195℃、后段130~180℃;螺杆转 胶、花料、筒 料、吹瓶料) 速210~220rpm、模具温度10~70℃、料管温度150~310℃、背压5-10kg、模温30~50℃、射 出压力360~500kg/cm²。 2.线膨胀系数0.00010~0.00020/℃,成型收缩率1.5~5.0%、比重0.91~0.93、热变形温度 (38~49℃)。

LCP Ⅱ型 液晶高分子Ⅱ型

Liquid Crystal Polymer TypeⅡ

1.密度1.35~1.45g/cc,变形温度198~310℃,成型收缩率0.1~1.0%。 2.固化速度快、树脂温度300℃、模具温度100℃、射出压力300kg/cm²、射出速度 快、成形时间短、预备干燥150℃、需时4小时以上、玻璃纤维强化170、流动性210。

い国

条

材 2 5

硬胶、耐冲击聚 苯乙烯) LCP Ⅰ型 液晶高分子Ⅰ型 Liquid Crystal Polymer Type Ⅰ

2.线膨胀系数0.000034~0.00021/℃,成型收缩率0.2~0.6%,热变形温度96℃。

1.密度1.35~1.45g/cc,变形温度198~310℃,成型收缩率0.1~1.4%。 2.固化速度快、树脂温度390℃、模具温度120℃、射出压力400kg/cm²、射出速度 快、成形时间短、预备干燥170℃、需时3小时、玻璃纤维强化85。

¤

国

条

²Ä

1-¶ ¡A ¦@

5-¶

首页 - 会员注册 - 会员登陆 - 客服中心 - 常见问题

市场公告:免费优惠,最后一周! 活跃+幸运=财富人生 “网交会”标王公开竞标

常用塑料的注塑成型条件

时间:2004年12月26日 中国塑机配件网 我来说两句

下表列出数种常用塑料原料的成型条件:

原料名称 ABS 中文全名 英文全名 成型条件 丙烯晴-丁二烯- Acrylonitrile - Butadene - 1.依照流动性选定适当之浇道及浇口。 苯乙烯共聚合物 Styrene 2.对应浇口位置选择适当熔合状态。 3.由于高压成形,退缩倾斜须在2°以上。 4.成形收缩率须在0.5%左右。 5.常用于镀金品,其注意事项如下:(1) 料管温度宜高,约220℃~250℃ (2) 射出温度宜 慢(用二次加压法)、射出压力宜低;(3) 不可用离模剂;(4) 不可有收缩下陷及熔接线之 流痕;(5) 成品表面不可有创痕。 6.加热温度180~290℃、模具温度50~80℃、料管温度200~230℃、喷出料温度200~240℃、 射出压力700~1500kg/cm²、最低操作温度260℃。 7.使用热风干燥机、干燥温度为80~100℃、需时2~4小时(0.3%以下)、料管温度第一段 为220~240℃;第二段为210~240℃;第三段为180~230℃;第四段为150~180℃;模具表面 温度50~90℃、射出压力500~2100kg/cm²。 8.温度设定:射嘴203~295℃、前段220~295℃、中段210~290℃、后段180~210℃;螺杆转 速70~150rpm、模具温度10~80℃、保压30~60%、背压100~250kg/cm²。 9.密度1.04~1.06g/cc,变形温度82~122℃,成型收缩率0.4~0.8%,比重1.0~1.2,线膨 胀系数0.00006~0.00013/℃,成型收缩率0.3~0.8%,热变形温度66~107℃ (88~113℃)。 AS(SAN) 丙烯晴-苯乙烯共 聚合物 Styrene-Acrylonitrile 1.成形品有钵裂之虞者,注意成形品设计。特殊情况使用1°以上之退缩倾斜,注意模具 不得有低陷部分。 2.成形收缩率为0.45%左右、加热温度170~310℃、使用热风干燥机、干燥时间2~3小时 (0.1%以下)、干燥温度80~100℃、料管温度180~290℃、。 3.温度设定:射嘴205~240℃、前段190~235℃、中段180~230℃、后段180~210℃;螺杆转 速70~150rpm、模具温度35~80℃、射出压力700~2300kg/cm²、保压30~60%、背压 100~200kg/cm²。 4.线膨胀系数0.00006~0.00008/℃,成型收缩率0.2~0.7%,热变形温度91~93℃ (88~99℃)、玻璃转移温度125℃、传导系数0.0003cal.cm.s.sm/℃、密度 1.06~1.08g/cm³、抗拉强度650~800kgf/cm²、拉伸率2~3%、弹性系数 32000~37000 kgf/cm²、2.1~3.2kgf.cm/cm、洛式硬度M80、透明、吸水性 0.2~0.3%。 CA 醋酸纤维素 Cellulose Acetate 1.材料须预行干燥,干燥温度75~80℃,干燥时间2~6小时,比重1.29。 2.成形收缩率为0.5%左右。 3.加热温度170~265℃、模具温度20~80℃。 CAB 醋酸丁酸纤维素 Cellulose Acetate Butyionate CP EVA 丙酸纤维素 乙烯-醋酸乙烯共 聚物(橡皮胶) Cellulose Propionate Ethylene Vinyl Acetate Copolyn 1.加热温度170~265℃、模具温度20~80℃。 2.干燥温度75~80℃,干燥时间2~6小时。 1.加热温度170~265℃、模具温度20~80℃。 1.温度设定:射嘴185℃、前段166℃、中段160℃、后段150℃;螺杆转速最大、模具温度 35~45℃、背压10kg。 2.料管温度150~180℃、射嘴150℃、第一段150℃、第二段140℃、第三段120℃、模温 30~40℃、射出压力600~800kg/cm²、成形收缩率0.7~2%、干燥温度40~50℃、干燥 时间2~4小时。 FR-PET 强化聚对苯二甲 Polybutylene Terephthalate 1.UL长期耐热140℃,热变形温度达225℃。 酸二乙酯 2.结晶速率较慢,干燥及加工条件要求严苛。 3.干燥:140℃3小时或120℃5~8小时。 4.射出温度:235℃~250℃ 5.模温:40℃~80℃。 HDPE 高密度聚乙烯 High Density Polyethylene 1.温度设定:射嘴210℃、前段200℃、中段200℃、后段195℃;螺杆转速140rpm、背压 15kg。 2.线膨胀系数0.00010~0.00013/℃,成型收缩率1.2~5.0 %、比重0.93~0.97热变形温度 43~49℃(60~82℃)。 3.料管温度160~310℃、射嘴190℃、第一段190℃、第二段180℃、第三段160℃、模温 10~70℃、射出压力300~1400kg/cm²、成形收缩率1.5~5%。 HIPS 高重击聚苯乙烯 (不碎胶、高冲击 High Impact polystyrene 1.温度设定:射嘴220~240℃、前段210~230℃、中段200~230℃、后段190~215℃;螺杆转 速135~215rpm、模具温度25℃、背压5-10kg比重1.05g/c.c.。