刀具刃磨标准

刀具磨钝标准

刀具磨钝标准刀具在使用一段时间后,常常会出现磨钝的情况,这不仅影响了刀具的切割效果,也会增加工作的难度。

因此,正确的磨刀方法和磨刀标准对于保持刀具的锋利度和延长刀具的使用寿命至关重要。

下面我们将介绍一些刀具磨钝的标准和方法。

首先,刀具磨钝的标准主要包括以下几点:1. 角度,刀具的切削角度是影响切削性能的重要因素。

通常情况下,不同类型的刀具需要设置不同的切削角度。

在磨刀时,要根据刀具的类型和用途来确定合适的切削角度。

2. 刃口质量,刀具的刃口质量直接影响着切削效果。

在磨刀时,要保持刃口的锐利度和光滑度,避免出现毛刺或者划痕。

3. 磨削深度,磨削深度是指在磨刀过程中,刀具被磨去的材料厚度。

磨削深度过大会导致刀具变薄,影响使用寿命;而磨削深度过小则无法达到理想的刀具效果。

其次,正确的磨刀方法也是保持刀具锋利度的关键。

以下是一些常用的磨刀方法:1. 石头磨刀法,这是最常见的一种磨刀方法,使用磨刀石对刀具进行磨削。

在磨刀时,要保持一定的角度和力度,同时要均匀地磨刀,避免出现不均匀的刀刃。

2. 砂轮磨刀法,这种方法适用于一些大型的刀具,使用砂轮对刀具进行磨削。

在磨刀时,要注意控制磨削深度和速度,避免过度磨损刀具。

3. 机械磨刀法,对于一些复杂的刀具,可以使用专业的磨刀机进行磨削。

在使用磨刀机时,要根据刀具的要求进行合理的设置,避免磨损过度或者磨削不足。

总之,正确的磨刀标准和方法对于保持刀具的锋利度和延长刀具的使用寿命至关重要。

在日常工作中,我们应该根据刀具的类型和使用情况,合理选择磨刀的方法和标准,及时对刀具进行磨刀,以确保刀具的切削效果和使用寿命。

什么是刀具的磨钝标准

什么是刀具的磨钝标准刀具的磨钝标准。

刀具是我们日常生活和工作中经常使用的工具,它们在加工、切割、修剪等方面发挥着重要作用。

然而,随着使用时间的增长,刀具往往会出现磨损和磨钝的情况,这不仅影响了刀具的使用效果,还可能对工作安全造成一定的影响。

因此,了解刀具的磨钝标准对于延长刀具的使用寿命、提高工作效率、保障工作安全具有重要意义。

首先,刀具的磨钝标准主要包括以下几个方面,刀口的磨损程度、刀刃的变形情况、刀具的整体磨损程度以及刀具的使用寿命等。

在实际使用中,我们可以通过观察刀口的磨损程度来判断刀具的磨钝情况。

通常情况下,刀口的磨损会导致切割效果变差,需要更大的力气来完成切割任务,这时就需要对刀具进行修整或更换。

另外,刀刃的变形情况也是判断刀具磨钝的重要指标,一旦刀刃出现了变形,不仅会影响切割效果,还可能会对工件造成损坏。

因此,及时观察和处理刀刃的变形情况至关重要。

其次,刀具的整体磨损程度也是判断刀具磨钝的重要标准之一。

通常情况下,刀具的整体磨损会导致切割效率下降、切割质量变差,甚至出现卡刀等现象。

因此,我们需要通过定期检查刀具的整体磨损情况,及时对刀具进行维护和更换,以保证切割效果和工作安全。

最后,刀具的使用寿命也是判断刀具磨钝的重要依据之一。

通常情况下,刀具的使用寿命会受到多种因素的影响,如材料质量、使用环境、使用频率等。

因此,我们需要根据刀具的使用寿命来判断刀具的磨钝情况,以便及时对刀具进行维护和更换,从而保证工作效率和工作安全。

总之,了解刀具的磨钝标准对于保障工作效率和工作安全具有重要意义。

只有及时观察和处理刀具的磨钝情况,才能延长刀具的使用寿命,提高工作效率,保障工作安全。

希望大家能够重视刀具的磨钝问题,做好刀具的维护和更换工作,以确保工作顺利进行。

刀具磨钝标准

刀具磨钝标准刀具磨钝是指刀具在使用过程中由于摩擦、磨损等因素导致刀刃失去锋利度的现象。

刀具磨钝不仅影响工作效率,还可能导致工件表面粗糙、加工质量下降甚至安全隐患。

因此,正确的刀具磨钝标准对于保证加工质量、提高工作效率至关重要。

首先,刀具磨钝标准应当根据不同的刀具类型和材质来确定。

对于硬质合金刀具,磨钝标准应当更加严格,因为硬质合金刀具一旦磨损,就很难恢复原有的锋利度。

而对于普通钢刀具来说,磨钝标准则可以相对宽松一些。

因此,在确定刀具磨钝标准时,需要充分考虑刀具的材质和加工对象的要求。

其次,刀具磨钝标准还应当考虑刀具的使用环境和使用频率。

在高速切削、重负荷工况下,刀具的磨损速度会明显加快,因此磨钝标准需要相应提高。

而在低速、轻负荷工况下,刀具的磨损速度相对较慢,磨钝标准可以相对放宽。

因此,在确定刀具磨钝标准时,需要充分考虑刀具的使用环境和使用频率。

另外,刀具磨钝标准还应当考虑刀具的加工精度和加工要求。

对于需要高精度加工的工件来说,刀具的磨钝标准应当更加严格,以保证加工质量。

而对于一般精度要求的工件来说,刀具的磨钝标准可以相对宽松一些。

因此,在确定刀具磨钝标准时,需要充分考虑加工精度和加工要求。

最后,刀具磨钝标准的确定还应当考虑刀具的磨削方式和磨削工艺。

不同的磨削方式和磨削工艺会对刀具的磨损情况产生不同的影响,因此在确定刀具磨钝标准时,需要充分考虑磨削方式和磨削工艺。

综上所述,刀具磨钝标准的确定需要考虑刀具的材质、使用环境、使用频率、加工精度、加工要求、磨削方式和磨削工艺等多个因素。

只有综合考虑这些因素,才能确定合理的刀具磨钝标准,保证刀具的使用效果和加工质量。

磨钝标准确定后,刀具寿命是否就确定了,为什么-

磨钝标准确定后,刀具寿命是否就确定了,

为什么?

刀具磨损到一定限度就不能继续使用。

这个磨损限度称为磨钝标准。

规定后刀面上均匀磨损区的高度VB值作为刀具的磨钝标准。

一、判断磨损

在生产实际中,经常卸下刀具来测量磨损量会影响生产的正常进行,因而不能直接以磨损量的大小,而是根据切削中发生的一些现象来判断刀具是否已经磨钝。

例如:粗加工时,观察加工表面是否出现亮带,切屑的颜色和形状的变化,以及是否出现振动和不正常的声音等;精加工可观察加工表面粗糙度以及测量加工零件的形状与尺寸精度等,发现异常现象,就要及时换刀。

二、国际标准

在评定刀具材料切削性能和实验研究时,都以刀具后刀面的磨损量作为衡量刀具的磨钝标准。

因为一般刀具的后刀面都发生磨损,而且测量也比较方便。

因此,国际标准化ISO统一规定以1/2背吃刀量处后刀面上测量的磨损带宽度VB作为刀具磨钝标准,自动化生产中用的精加工刀具,常以沿工件径向的刀具磨损尺寸作为衡量刀具磨损的标准,称为刀具径向磨损量NB。

三、刀具寿命的经验公式

1.刀具的寿命—一把新刀(或重新刃磨过的刀具)从开始切削至磨损量达到磨钝标准为止所经历的实际切削时间,称为刀具的寿命,用T分钟表示。

又称为刀具耐用度。

2.刀具总寿命——从次投入使用直至报废时所经历的实际切削

时间。

•重磨刀具总寿命= T×N

•不重磨刀具总寿命 = T

3.刀具寿命的经验公式

对于某一切削加工,当工件、刀具材料和刀具几何形状选定之后,切削速度是影响刀具寿命的*主要因素。

提高切削速度,刀具寿命就降低。

这是由于切削速度对切削温度影响*大,因而对刀具磨损影响*大。

刀具磨钝标准

刀具磨钝标准刀具是我们日常生活中常用的工具之一,无论是厨房刀具还是工业生产中的刀具,经过一段时间的使用后都会出现磨钝的情况。

刀具磨钝不仅影响工作效率,还可能带来安全隐患。

因此,了解刀具磨钝标准并正确进行磨削是非常重要的。

本文将针对刀具磨钝标准进行详细介绍,希望能对大家有所帮助。

首先,我们需要了解刀具磨钝的原因。

刀具磨钝的主要原因是使用过程中刀刃与被切割物质的摩擦磨损,导致刀刃失去原有的锋利度。

此外,刀具的材质、使用频率、切割物质的硬度等因素也会影响刀具的磨钝程度。

针对刀具磨钝的标准,我们需要根据不同类型的刀具和使用场景来进行具体分析。

一般来说,刀具的磨钝标准可以从以下几个方面进行评估:1. 刀刃形状,刀刃的形状是判断刀具是否磨钝的重要标准之一。

通常情况下,刀刃应该保持锋利,边缘清晰,没有明显的磨损或变形。

2. 切割效果,刀具的主要作用是进行切割,因此切割效果也是判断刀具磨钝的重要指标。

如果刀具在使用过程中出现切割不畅、切口不平整等情况,说明刀具已经磨钝。

3. 使用感受,通过手感来判断刀具的磨钝程度也是一种常见的方法。

通常情况下,磨钝的刀具在使用时会感觉到阻力增加,切割时需要用更大的力气。

针对不同类型的刀具,我们还需要根据其具体特点来确定磨钝标准。

比如厨房刀具需要保持锋利度以确保食材切割的效果和安全性,而工业生产中的刀具则需要根据具体的生产需求来确定磨钝标准。

在进行刀具磨削时,我们也需要根据刀具的具体情况来选择合适的磨削方法和工具。

一般来说,磨削刀具可以采用磨刀石、磨刀机等工具,根据刀具的材质和形状来选择合适的磨削角度和力度。

在磨削过程中,我们还需要注意保持刀具的稳定性,避免出现不必要的损坏。

总的来说,刀具磨钝标准是根据刀具的形状、切割效果和使用感受来进行评估的。

针对不同类型的刀具和使用场景,我们需要根据具体情况来确定磨钝标准,并采取合适的磨削方法进行处理。

希望本文的介绍能够帮助大家更好地了解刀具磨钝标准,有效地进行刀具磨削工作。

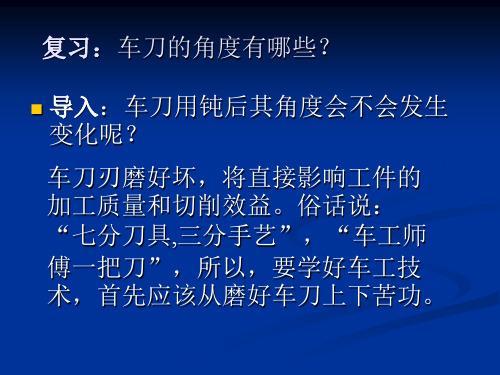

车刀的刃磨

3、刀具刃磨良好的标准

刃磨良好的刀具应达到:刀口平直无崩口; 刀具平整,粗糙度低;角度正确;刀尖无 损伤。其关键要看刀尖、 刀尖附近的刃口、 刀口附近的刀面。因为切削主要是刀尖和 刀尖附近的刀刃来完成的,只要能保证附 近的区域达到上述要求,其他部分不影响 强度、无干涉即可。

磨主后刀面

按主偏角大小,刀杆 向左偏斜 。同时磨 出主偏角和主后角; (如左图)按主后 角大小,刀头向上 翘; 主后刀面自下 而上,接触砂轮。

磨副后刀面,按副 偏角大小,刀杆向

右偏斜,刀头向上 翘;同时磨出副偏 角和副按副后角大 小,(如图)副后 刀面自下而上,接 触砂轮。

2、角度检测的方法

①目测法 观察车刀角度是否合乎切削 要求,刀刃是否锋利,表面是否有裂 痕和其他不符合切削要求的缺陷。

(9)、重新安装砂轮后,要进行检查,经试 转后方可使用。

(10)、结束后,应随手关闭砂轮机来自源。总结作业:车刀刃磨的步骤是什么?

4、刃磨练习注意事项

(1)、车刀刃磨时,不能用力过大,以防打滑伤手。 (2)、车刀高低必须控制在砂轮水平中心,刀头略向上

翘,否则会出现后角过大或负后角等弊端。

(3)、车刀刃磨时应作水平的左右移动,以免砂轮表面 出现凹坑。

(4)、在平形砂轮上磨刀时,尽可能避免磨砂轮侧面。 (5)、砂轮磨削表面须经常修整,使砂轮没有明显的跳

2、砂轮粗细的选择:

粗磨车刀应选用粗砂轮(36#或60#), 精磨车刀应选细砂轮(80#或120#)。

二、刃磨车刀的方法

车刀有机械刃磨和手工刃磨两种 刃磨方法,手工刃磨车刀是车工 的基本功之一。

1、90度外圆车刀的刃磨方法

常用刀具刃磨理论和技术

[独门秘笈]怎样磨刀才锋利——常用刀具刃磨理论和技术之一怎样磨刀才锋利?仁者见仁,智者见智,网上流传的经验和方法很多,也很有效。

本文从理论分析出发,试图发掘常用刀具的刃磨技术基本原理,并在此基础上提出新的刃磨方法和技巧以歆读者。

(文中锋利性的比较,建立在相同刃磨技术水平之上)本文容仅代表个人浅见,鄙薄和错漏之处在所难免,敬请见谅并斧正。

一、什么样的刀刃才锋利?常用刀具的锋利性检测,目前尚没有统一的行业标准,通常根据刀具在推纸、剃毛和断发等方面的具体表现判定。

而从刀刃的结构特征分析,刀刃的锋利性主要取决于以下五个重要因素。

1.刃角刃角越小,刃部越尖,切入阻力也越小,锋利性也越高,它是影响锋利性的重要因素。

2.刃口半径刃口半径越小,切入压力也就越小,自然也越锋利,这是使刀具锋利的最关键要素。

3.刃纹刃纹方向与切割方向相同时,更容易切入,也更锋利,各刃纹相互平行且与刃口垂直(纵刃纹)时最佳。

刃纹在刃缘处产生的微锯齿,也有利于提高锋利性。

4.毛边毛边会大大增加刀刃的切入阻力,是影响锋利性的重要因素,锋利的刀刃应该没有毛边。

5.微锯齿严格的说,刃缘都是有微锯齿的,齿向与切割方向一致时,切入压力越小,刀刃也越锋利。

二、刀具与锋利性的关系同一把刀,同样的刃磨方法,为什么小角度刃磨要锋利得多?(仅仅从“劈”的力学关系是根本无法解释的)同样的刃磨方法,相同的刃磨角度,同样的材料和热处理,为什么不同形状的刀具锋利性相差甚远?为什么不锈钢刀具相对更难磨?为什么手的定位误差最少也有几毫米,而磨出的刃口却可薄至数微米?为寻找上述问题的答案,请关注以下分析。

1.怎样才能使刃口半径最小?决定锋利性的五个主要因素中,刃角是事先确定的,微锯齿主要与材质有关,清理毛边属于后期处理,因此,磨刀时需要着重解决尽可能减少刃口半径和产生纵刃纹这两个问题。

要获得尽可能小的刃口半径,关键是要设法尽量延后刀刃卷口(因为一旦卷口就会产生毛边,继续磨削只会使毛边扩大,很难使刃口半径进一步减小)的时机,为此必须做到如下两点。

铣刀磨损阶段划分标准

铣刀的磨损阶段大致可以分为以下三个阶段:

1.初期磨损阶段:这一阶段磨损较快,主要是铣刀在刃磨后,表面砂轮磨痕产生的凸

峰和刀刃处的毛刺在较短的时间内很快被磨平,若凸峰大,毛刺严重则磨损量大。

提高铣刀的刃磨质量,用研磨或用油石修光刀刃和前面、后面,能有效地减少初期磨损阶段的磨损量。

2.正常磨损阶段:这个阶段也被称为工作寿命阶段。

在这个阶段中,铣刀的磨损率会

因工件材料、切削条件、刀具材料和刀具结构的不同而变化。

3.急剧磨损阶段:当铣刀的切削刃变钝或刀刃破损严重时,刀具与工件的摩擦急剧增

加,切削力、切削热急剧增高,导致刀具很快磨损,这种磨损称为急剧磨损阶段。

以上是铣刀磨损阶段的主要划分标准,当铣刀处于不同的磨损阶段时,其性能和使用效果也会有所不同。

因此,在生产过程中,需要根据实际情况选择合适的铣刀并进行定期更换。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。