常温铁系磷化液

常温低温型磷化

1 配方组成及性能1.1 常温低温型磷化常温磷化是不加温磷化,温度范围是5~30℃。

低温磷化通常指磷化温度为35~45℃的磷化工艺,在有些情况下即使温度偏高偏低一点,也认为是低温磷化,尚无统一的标准。

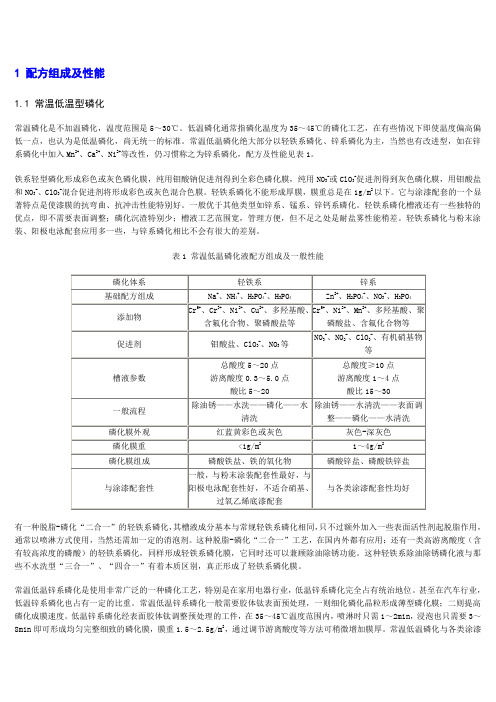

常温低温磷化绝大部分以轻铁系磷化、锌系磷化为主,当然也有改进型,如在锌系磷化中加入Mn2+、Ca2+、Ni2+等改性,仍习惯称之为锌系磷化,配方及性能见表1。

铁系轻型磷化形成彩色或灰色磷化膜,纯用钼酸钠促进剂得到全彩色磷化膜,纯用NO3-或ClO3-促进剂得到灰色磷化膜,用钼酸盐和NO3-、ClO3-混合促进剂将形成彩色或灰色混合色膜。

轻铁系磷化不能形成厚膜,膜重总是在1g/m2以下。

它与涂漆配套的一个显著特点是使漆膜的抗弯曲、抗冲击性能特别好。

一般优于其他类型如锌系、锰系、锌钙系磷化。

轻铁系磷化槽液还有一些独特的优点,即不需要表面调整;磷化沉渣特别少;槽液工艺范围宽,管理方便,但不足之处是耐盐雾性能稍差。

轻铁系磷化与粉末涂装、阳极电泳配套应用多一些,与锌系磷化相比不会有很大的差别。

表1 常温低温磷化液配方组成及一般性能有一种脱脂-磷化“二合一”的轻铁系磷化,其槽液成分基本与常规轻铁系磷化相同,只不过额外加入一些表面活性剂起脱脂作用,通常以喷淋方式使用,当然还需加一定的消泡剂。

这种脱脂-磷化“二合一”工艺,在国内外都有应用:还有一类高游离酸度(含有较高浓度的磷酸)的轻铁系磷化,同样形成轻铁系磷化膜,它同时还可以兼顾除油除锈功能。

这种轻铁系除油除锈磷化液与那些不水洗型“三合一”、“四合一”有着本质区别,真正形成了轻铁系磷化膜。

常温低温锌系磷化是使用非常广泛的一种磷化工艺,特别是在家用电器行业,低温锌系磷化完全占有统治地位。

甚至在汽车行业,低温锌系磷化也占有一定的比重。

常温低温锌系磷化一般需要胶体钛表面预处理,一则细化磷化晶粒形成薄型磷化膜;二则提高磷化成膜速度。

低温锌系磷化经表面胶体钛调整预处理的工件,在35~45℃温度范围内,喷淋时只需1~2min,浸泡也只需要3~8min即可形成均匀完整细致的磷化膜,膜重1.5~2.5g/m2,通过调节游离酸度等方法可稍微增加膜厚。

中温钢铁件发黑磷化液

7、生产一阶段后,槽液各项指标都在范围内仍磷化效果不好,说明槽液已老化,这时候槽液应更换。

九、黑化剂的使用:

1.黑化剂以5~10%配槽,常温处理,3~5分钟。

2.黑化层不要太厚,否则磷化后易掉黑。

药品: 指示剂:酚酞、甲基橙、溴酚蓝, 滴定液:0.1mol∕lNaOH溶液,蒸馏水。

仪器:50ml碱式滴定管,10ml移液管及吸耳球,200ml三角烧杯。

5 磷化处理工序:

除油→水洗(溢流)→除锈→水洗(溢流)→水洗(溢流)→发黑→水洗(溢流)→表调(钛盐)→磷化(60~70℃)→水洗(溢流)→脱水型防锈油处理

外 观 比 重

磷化剂HG–6062 浅绿色透明液体 1.40±0.02g∕ml

黑化剂HG–6062C 淡蓝色液体 1.07±0.02g∕ml

3 磷化处理槽体材质:

磷化槽应为不锈钢、或碳钢(内衬玻璃钢防腐)

4 检验用药品及仪器:

6 磷化工作液的配制(按1000升计):

x. 将清水加到处理槽内八成,xi.

xii. 加入HG-6061Ⅱ型磷化液80~100公斤,xiii. 并搅拌均匀,xiv.

xv. 加清水至1000升,xvi. 并搅拌均匀,xvii.

xviii. 升温至工艺规定温度即可使用。

磷化剂HG–6062

中温ቤተ መጻሕፍቲ ባይዱ铁件发黑磷化液

本产品系引进日本技术。本品为浅绿色浓缩磷化液,磷化膜结晶均匀细密,呈深黑色,浸油后工件外观呈亮黑色,膜厚4~7μm。磷化膜抗蚀性好。专用于铸铁工件、钢件的长期发黑防锈用。使用简单方便。

常温铁系磷化液

摘要:通过正交试验优化后确定了一种常温铁系磷化液的最佳配方:11 ml/L磷酸(85%),15.5 g/L磷酸氢二铵,2.5 g/L硝酸镍,2 g/L柠檬酸,2.5 g/L钼酸铵,1 g/L氟化钠,1 ml/L OP 乳化剂。

试验结果表明,该磷化液具有组成简单,成本低,污染小,沉渣少,且膜致密均匀,耐腐蚀性强等特点。

关键词:铁系磷化液;常温;正交试验中图分类号:TG178文献标识码:A文章编号:1005-748X(2009)02-0135-03Iron Phosphatizing Solution at Room Tempetature HUANG Chang-liang, WEI Yu(Hebei Normal University,Shijiazhuang 050016, China)Abstract:The formulation of phosphatizing solution at room temperature was optimized by orthogonal test asfollows:11 ml/L phosphoric acid(85%), 15.5 g/L ammonium hydrogen phosphate,2.5 g/L nickel nitrate,2 g/Lcitric acid, 2.5 g/L ammonium molybdate,1 g/L sodium fluoride and 1 ml/L emulsifier OP. The phosphatingsolution has such characteristics as being easily prepared, low cost, low sludge and high film-formation rate.Thephosphating coating formed by this solution has good corrision resisistance.Key words:iron phosphatizing; room tempetature; orthogonal test0引言磷化处理广泛应用于金属表面处理过程,尤其在汽车业,加工业、机械业领域[1],其主要用途是防锈、耐摩减磨、润滑、涂漆底层等。

如何配制常温磷化液

如何配制常温磷化液

深圳雷邦磷化液

①往磷化槽中加人2/3体积的水(蒸馏水或去离子水)。

将所需的化学试剂分别溶解后,加人槽中,为加速溶解,可将溶液加热至40~50℃。

若用氧化锌配制,可先将氧化锌用少量水调成糊状,在不断搅拌下缓慢加人硝酸,然后继续搅拌逐渐加人磷酸。

化学试剂全部溶解后,加水至规定体积,并搅拌均匀。

②配制好的新磷化溶液工作前需煮沸0.5~1h,在加入一些事先经除油和酸洗干净的铁屑,进行“铁屑处理”,以增加溶液中的亚铁离子,铁屑可以反复进行酸洗-水洗-再磷化,直到磷化溶液的颜色变成稳定的棕绿色和棕黄色(室温下处理大约需1~2天)。

经分析调整合格后,即可进行生产。

③市售的磷化剂按产品说明书要求进行配制。

常温四合一磷化液

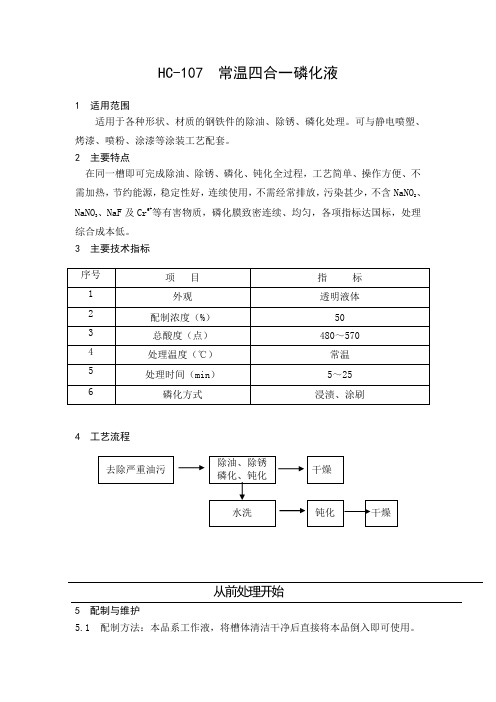

HC-107 常温四合一磷化液

1 适用范围

适用于各种形状、材质的钢铁件的除油、除锈、磷化处理。

可与静电喷塑、烤漆、喷粉、涂漆等涂装工艺配套。

2 主要特点

在同一槽即可完成除油、除锈、磷化、钝化全过程,工艺简单、操作方便、不

、需加热,节约能源,稳定性好,连续使用,不需经常排放,污染甚少,不含NaNO

2、NaF及Cr6+等有害物质,磷化膜致密连续、均匀,各项指标达国标,处理NaNO

3

综合成本低。

3主要技术指标

4工艺流程

从前处理开始

5 配制与维护

5.1 配制方法:本品系工作液,将槽体清洁干净后直接将本品倒入即可使用。

5.2 按期打捞槽底沉渣、液面油污或翻槽。

5.3 当处理效果明显下降时,应补充磷化剂使指标在规定范围内。

5.4 最好使处理的工件与液体作相对运动。

5.5 磷化膜彻底干燥以前,应禁止手摸、雨淋或沾水。

5.6 处理槽最好用玻璃钢、不锈钢、聚氯乙烯板等耐酸材料制作。

5.7 检测方法

总酸度(TA):取磷化槽液10mL,加50mL蒸馏水,用酚酞为指示剂,以0.1mol/L的标准NaOH溶液滴定至溶液变粉红色时为终点,所耗用的NaOH标液的毫升数为总酸度,用“点”来表示。

5.8 槽液调整:1m3槽液,补加磷化液2kg,可提高总酸度约1点。

将磷化粉配制成浓缩液后进行补加。

6 包装储存

25kg塑料桶包装,储存于阴晾干燥处,注意防止破损泄漏;运输过程中防止雨淋、潮湿。

7注意事项

装卸时轻拿轻放,防止破损飞溅到眼睛里,配制或使用过程中应配戴防护用品(如耐酸橡胶手套,工作服),如接触皮肤或眼睛立即用水冲洗。

常温磷化液的配方

常温磷化液的配方

磷化液是一种用于金属表面处理的溶液,可以形成一层保护性的磷化膜。

常温磷化液在低温下进行磷化处理,适用于对金属表面进行防腐蚀和增加附着力的需求。

1.成分

-磷酸:500克

-亚硫酸氢钠:100克

-重铬酸:20克

-氯化亚铜:10克

-硝酸:5克

-氯化亚锡:2克

-高锰酸钾:5克

-氯酸钠:2克

-液状石碱:0.2克

-氧化锌:0.5克

-无水氢氟酸:0.5克

-离子交换水:适量

2.配制方法

1)首先用离子交换水稀释磷酸,将500克磷酸稀释至1000毫升,搅拌均匀。

2)将亚硫酸氢钠加入到磷酸溶液中,搅拌溶解。

3)在容器中加入重铬酸、氯化亚铜、硝酸、氯化亚锡、高锰酸钾、氯酸钠和液状石碱,搅拌均匀。

4)在溶液中加入氧化锌搅拌溶解。

5)最后,在溶液中加入少量无水氢氟酸,搅拌均匀。

3.使用方法

1)首先,将金属零件清洗干净,去除表面的油脂和污垢。

2)将金属零件完全浸泡在配制好的磷化液中,保持一定时间。

浸泡时间的长短取决于所需的磷化层厚度。

3)期间可以加热溶液,加快反应速度。

加热时需要注意控制温度,防止溶液过热。

4)磷化结束后,将金属零件从磷化液中取出,用清水彻底冲洗干净。

5)最后,将金属零件晾干或用热风吹干。

常温磷化液

新型常温磷化液一、概述磷化处理是指用酸性磷酸盐溶液处理金属,经过化学和电化学反应使其表面形成一层主要由难溶磷酸盐组成的膜层,其目的是为了在一定程度上提高金属的耐蚀性和抗粘着磨损能力。

由于磷化处理工艺简单,操作容易,成本低廉,故广泛应用于机械、汽车、航空、造船以及家庭日用品制造等工业。

石油钻采工具在设计和加工制造时,对连接螺纹都要求进行磷化处理,中石油行业标准《钻具螺纹电刷镀镀铜和磷化方法(SY/T5711─95)》明确规定了石油钻具螺纹的磷化方法及标准。

传统磷化工艺分为高温磷化(80~98℃)、中温磷化(60~70℃)、低温磷化(35~55℃)和常温磷化(35℃以下)。

就其膜层质量和耐蚀性来讲,高、中温磷化要高于低、常温磷化。

但是,由于这些传统磷化工艺都需要将工件浸渍在磷化液中或对其进行连续喷淋,才能实现磷化的目的,因此,使其在一些大型工件应用中受到限制,例如修复后的石油钻具(钻杆)接头螺纹部位,就无法应用传统的磷化工艺对其磷化。

石油钻具是钻井施工中传递扭矩、输送钻井液的重要工具,工作中钻具与钻具连接和卸扣非常频繁,钻具接头螺纹腐蚀与磨损现象较为严重。

为了提高钻具接头螺纹的使用寿命,新出厂的钻具,接头螺纹部位都进行了高温磷化或者槽镀铜处理。

修复钻具(钻杆),由于体积太大且接头螺纹的工况条件与整体钻杆不同,因此,如何提高修复钻具(钻杆)接头螺纹的使用寿命,是石油界科技人员一直在探讨的问题。

二、修复钻具(钻杆)接头螺纹磷化现状正因为磷化能在一定程度上提高金属的耐蚀性和抗粘着磨损能力,而且工艺简单、操作容易,成本低廉,因此,磷化处理一直是所有从事钻具修理企业采用的钻具螺纹处理工艺。

中石油行业标准《钻具螺纹电刷镀镀铜和磷化方法(SY/T5711─95)》中规定石油钻具螺纹的磷化方法,是依据上世纪八十年代大庆石油管理局研制的一种应用“磷化膏”对钻具螺纹磷化工艺而制定的。

该项技术是在常温下采用刷涂的方法进行施工,比较适合于大批量的修复钻具应用,很快在国内修复钻具的企业得到推广和应用。

常温磷化液的配方

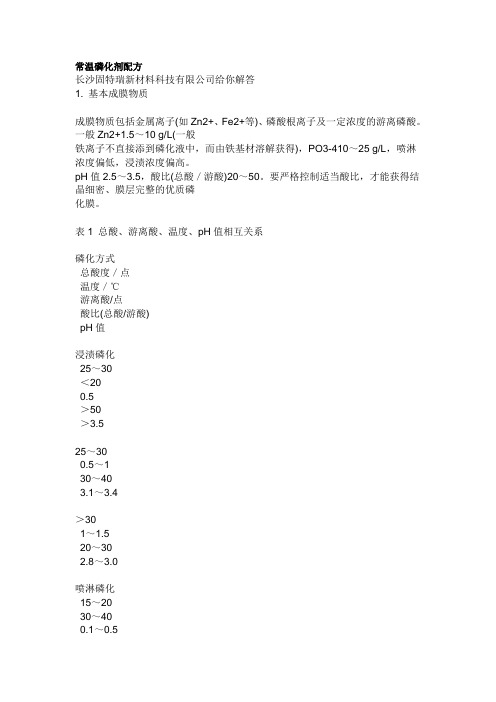

常温磷化剂配方长沙固特瑞新材料科技有限公司给你解答1. 基本成膜物质成膜物质包括金属离子(如Zn2+、Fe2+等)、磷酸根离子及一定浓度的游离磷酸。

一般Zn2+1.5~10 g/L(一般铁离子不直接添到磷化液中,而由铁基材溶解获得),PO3-410~25 g/L,喷淋浓度偏低,浸渍浓度偏高。

pH值2.5~3.5,酸比(总酸/游酸)20~50。

要严格控制适当酸比,才能获得结晶细密、膜层完整的优质磷化膜。

表1 总酸、游离酸、温度、pH值相互关系磷化方式总酸度/点温度/℃游离酸/点酸比(总酸/游酸)pH值浸渍磷化25~30<200.5>50>3.525~300.5~130~403.1~3.4>301~1.520~302.8~3.0喷淋磷化15~2030~400.1~0.550~803.5~3.9常温磷化液的配方硝酸锌25克磷酸二氢锌10克硝酸钙5克硝酸镍0.5克柠檬酸0.5克氟化钠0.2克温度:常温酸比1:20-25 亚硝酸钠0.2克常温磷化技术华南理工大学化工所(广州510641) 夏正斌涂伟萍杨卓如陈焕钦摘要从磷化膜形成过程、磷化液组成、促进剂的选择等方面综述了常温磷化技术的现状与发展趋势。

关键词常温磷化磷化膜涂装前处理促进剂常温磷化是当前研究最活跃、技术进步最快磷化技术〔1,2〕,它克服了高、中温磷化的能耗大、成本高、效率低等缺点,具有低能耗、低成本、低污染、快速等特点,因而受到普遍关注,近几年相关报道很多〔3~8〕。

1 磷化机理磷化反应是一种典型的局部多相反应,本质上属电化学反应。

当金属浸入磷化液中,在其表面形成许多微腐蚀电池,轻微浸蚀发生,且在溶液金属界面处,酸浓度降低。

张安富〔9〕较详细地讨论了磷化过程的热力学数据并指出,在常温下金属的氧化能力弱,须添加少量氧化剂,作为磷化反应促进剂,使得金属表面的混合电位低于氧化促进剂的电极电位。

2 磷化过程及磷化膜组成周谟银〔10〕采用腐蚀电压和电流两种方法研究了磷化过程,指出磷化可分成从基体开始腐蚀、成膜到过腐蚀等7个阶段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[ 1] 刘秀英. 火力发电厂循环水系统的腐蚀与防护[ J] . 东 北电力技 术, 2004( 5) : 10- 13.

[ 2] 关 醒凡 . 现 代 泵 技 术 手册 [ J] . 北 京: 宇 航 出 版 社, 19 95 .

[ 3] 陈 强, 詹田友, 陈 伟, 等. 湛江发电厂 循环水泵的腐蚀 防护综合治理[ J] . 广东电力, 2003, 16( 4) : 20- 23.

白斑挂灰现象。 ( 2) 耐腐蚀时间> 120 s。 ( 3) 室温下在 3% NaCl 溶液中浸渍试验, 膜表

面出现锈迹斑时间为 2 h, 超过国家标准规定的 1 h 要求。

( 4) 室内挂片时间 > 10 天。 ( 5) 该磷化膜膜重范围在 0. 42~ 0. 91 g / m2, 属 于次轻量级范围。 2. 2 磷化液配方优化 选择正交表安排试验。根据磷化膜的外观和耐 腐蚀性作为膜层质量的重要指标, 并作为最佳配方 的依据。根据各项性能的重要性确定其在评定中的 权重, 将各项性能的数据乘以各自的权重, 再相加便 得到综合值。由于耐腐蚀性( 以 CuSO 4 点滴耐腐蚀 时间) 是评定磷化膜的耐蚀性的重要 参数, 权重 占 90% 。综合值 M 按下式计算:

55. 1

B2

C2

D3

D> B> E> C> A

30. 5 E3

动最小。故因素的主次顺序依次为 D, B, E, C, A; ∃ 优选配方: A 2 B2 C2 D3 E3 。

参考最佳结果试验第 17 组数据, 以及各因素对 综合值影响的权重, 对配方 A2 B2 C2 D 3 E3 进行优化, 得到最佳磷化液配方: 磷酸氢二铵 15. 5 g/ L , 磷酸 11 m l/ L , 钼酸铵 1. 5 g / L , 柠檬酸 2 g/ L , 硝酸镍 2. 5 g/ L, 氟化钠 1 g/ L , OP 乳化剂 1 ml/ L。 2. 3 磷化工艺参数对磷化效果的影响

( 2) 对盘连接面、螺栓孔处涂重防腐涂料。 ( 3) 设备安装时和安装后, 需仔细检测涂层的 的情况, 对破损处必须重新涂刷。

3 结语

( 1) 提出了循环水泵输送海水介质时典型的材 质组合方案、电化学保护方案及涂层保护方案。

( 2) 循环水泵在海水中的腐蚀形式有多种, 在

确定防腐蚀方案时, 需要进行综合考虑。

表 1 正交试验因素水平

因素

水平

A

磷酸氢二铵

g/ L

B 钼酸铵

g/ L

C 氟化钠

g/ L

D 硝酸镍

g/ L

1

12. 5

0. 5

1

1

2

5

1. 5

2

2

3

18. 5

2. 5

3

3

E 柠檬酸

g/ L 1 2 3

2 试验结果及讨论

2. 1 磷化膜的性能 ( 1) 磷化膜显蓝色或紫色, 完整、致密、均匀, 无

图 1 pH 值对耐腐蚀性的影响

( 2) 温度的影响 磷化是个吸热过程, 升高一 定 的温 度有利于磷化 的进行。从图2可以 看出, 随

( 下转第 139 页)

孙廷泉等: 超临界火电厂海水循环水泵的防腐蚀方案

轴保护管内壁涂重防腐涂料, 采用环氧富锌底漆, 干 膜厚度 50 m, 环氧( 云铁) 中间漆和丙烯酸聚氨酯 面漆, 总干膜厚度大于 320 m[ 4] 。

[ 4] 刘 新. ISO 12944 钢结构防护涂料 系统的防腐蚀保护 [ J] . 上海涂料, 2005, 43( 12) : 6- 8.

( 上接第 136 页)

着温度的升高, 膜重急 剧增加, 耐 腐蚀性也有所 提 高, 但到了一定程度之后, 二者都有所下降。这是由 于温度过低, 生成的膜结晶粗大, 不紧密, 随着温度 的升高, 膜反而越来越紧密, 耐腐蚀时间也增加, 而 当温度较高时, 溶液中 H + 增多, 游离酸过高不利于 膜的形成。

铵, 2. 5 g / L 硝酸镍, 2 g / L 柠檬酸, 2. 5 g / L 钼酸铵, 1 g / L 氟化钠, 1 ml/ L O P 乳化剂。试验结果表明, 该磷化液具

有组成简单, 成本低, 污染小, 沉渣少, 且膜致密均匀, 耐腐蚀性强等 特点。

关键词: 铁系磷化液; 常温; 正交试验

图 3 时间对膜重和耐腐蚀性的影响

3 结束语

( 1) 用正交试验优化后的磷化液的最佳配 方对试片进行磷化处理, 结果表明, 形成的磷化膜致 密、完整、均匀, 耐腐蚀性强, 而且磷化后的磷化液沉 渣极少。

( 2) 确定最佳的 pH 值、温 度和磷化时间可生 成较好的磷化膜。

参考文献:

[ 1] T S N . Sankar a N aray anan. Surface pr et reatment by phosphate co nv ersio n coat ing a review [ J] . Rev A dv M ater Sci, 2005( 9) : 130- 177.

钼酸铵: 0. 5~ 2. 5 g/ L, 氟化钠: 1~ 3 g/ L, OP 乳化 剂: 1 ml/ L 。 1. 2 磷化工艺流程

A3 钢试样 打磨 水洗 除油 水洗 除锈 水洗 磷化 水洗 自然晾干 1. 3 磷化膜的性能测试

( 1) 膜层外观质量 按 GB/ T 6807- 1986 的 规定进行检验。

M = ( 耐腐蚀时间) ∀ 90% + ( 磷化膜外观评分) ∀ 10%

M 的大小反映了磷化膜的综合效果, M 值越大 表示综合值效果越好, 反之, 综合效果越差。其中耐 腐蚀性以耐腐蚀时间为评定指标, 磷化膜外观评定 为 10 分制, 根据磷化后形成均匀完整的面积、膜层 颜色有无锈迹评定外观得分, 优( 10 分) 、良( 9 分) 、 中( 8 分) 、差 ( 7 分) , 极差( 6 分) , 进行极值分析[ 3] , 试验结果见表 2。

9

97

17

202. 5

18

112. 4

26

223

27

168. 1

A

B

C

D

E

K1

118

105. 2

128. 1 108. 1

114. 7

K2

137. 3

156. 9

149. 2

124

135. 2

K3

130. 6

133

117. 7

163

145. 2

R 较优水平 因素主次

19. 3 A2

51. 7

21. 5

( 1) pH 值的影响 从图 1 中可以看出, 磷化液 的最佳 pH 值在 2. 8~ 3. 0。pH 值 1. 8~ 3. 0, 耐腐 蚀时间随着 pH 的增加而急剧增加; pH 值 3. 0~ 6. 3, 随着 pH 的增加, 降低了 试片的溶 解速度, 反应 慢, 成膜薄, 耐腐蚀时间逐渐 减少。pH 值过低, 会 大量析氢, 导致膜层结晶粗大, 疏松多孔, 降低抗蚀 性能。

1 试验方法

1. 1 磷化液的成分[ 3] 磷酸: ( 85% ) 15 ml/ L , 磷酸氢二铵: 12. 5~ 18.

5 g/ L , 硝 酸 镍: 1 ~ 3 g / L , 柠 檬 酸: 1 ~ 3 g / L ,

收稿日期: 2008 01 14; 修订日期: 2008 05 21 基 金 项 目: 河 北 省 自 然 科 学 基 金 资 助 项 目, 编 号: E2 00 60 00 167

中图分类号: T G 178

文献标识码: A

文章编号: 1005 748X( 2009) 02 0135 03

Iron Phosphatizing Solution at Room Tempetature

H U ANG Chang liang, WEI Yu

( H ebei N or mal U niver sity , Shijiazhuang 050016, China)

Key words: ir on pho sphatizing; ro om tempetature; o rthog onal t est

0 引言

磷化处理广泛应用于金属表面处理过程, 尤其 在汽车业, 加工业、机械业领域[ 1] , 其主要用途是防 锈、耐摩减磨、润滑、涂漆底层等。铁系磷化是金属 在磷酸盐、氧化剂、络合剂等助剂 构成的溶液中 处 理, 并在被处理的金属表面形成磷化膜的过程。它 便于自动控制, 成本低廉, 处理过程中基本无沉渣, 且形成的膜层薄而致密, 但是缺点也是明显的, 耐腐 蚀性差, 容易产生闪锈。本文旨在介绍一种能快速 成膜、耐腐蚀性强的常温铁系磷化液, 并对其工艺影 响参数进行探讨。

从表 2 中结果可 以看出: # RD 最大, 其次 为 RB , RE , RC , RA 最小。当 因素 D 水平 变动时, 试 验 指标波动最大, 当因素A 水平变动时, 试验指标波

! 136 !

表 2 L27 ( 35 ) 正交试验分析结果

试验号 综合值 M 试验号 综合值 M 试验号 综合值 M

图 2 温 度对膜重和耐腐蚀性的影响

( 3) 时间的影响 磷化时间太短, 膜薄, 且不完 整, 易生锈; 时间太长, 成膜的结晶粗大, 孔隙大。从 图 3 可以看出, 随着时间的延长, 膜重和耐腐蚀时间 都有所增加, 到达一定时间后膜重和耐腐蚀时间不 再增加。这表 明时间磷化膜已覆 盖了机体金属 表 面, 阻止了膜的再生长, 不能再继续反应。

( 5) 膜重 退膜液按 GB/ T 6807- 1986 中附 录 A 配制。退膜液为 50 g/ L CrO 3 溶液, 温度 70~ 80 , 退膜时间 15 m in。按退膜前后的质量差计算 膜重。 1. 4 正交试验