法兰堆焊工艺

法兰焊接施工工法

法兰焊接施工工法引言法兰焊接是一种常用的管道连接方法,广泛应用于各种工业领域。

本文将介绍法兰焊接施工工法,包括焊接前的准备工作、焊接过程以及焊接后的质量控制等内容。

通过合理的施工工法和严格的质量控制,可以确保法兰焊接连接的牢固性和密封性。

一、焊接前的准备工作在进行法兰焊接前,需要进行以下的准备工作:1. 确定焊接材料和设备:根据实际工程需求,选择合适的焊接材料和设备,在确保质量的前提下,尽量降低成本。

2. 清洁表面:焊接前需要清洁法兰和管道连接口的表面,确保无油污、灰尘等杂质,以提高焊接接头的质量。

3. 检查焊接材料:通过质检部门对焊接材料进行检查,确保焊接材料的质量符合标准要求。

4. 校验设备:对焊接设备进行校验,确保设备的正常运行,避免因设备问题而造成焊接质量不好的情况。

二、焊接过程法兰焊接的具体施工步骤如下:1. 固定法兰:将法兰固定在管道连接口上,确保法兰的位置合适且稳固。

2. 准备焊接材料:根据所选用的焊接方式,准备好相应的焊接材料,如焊丝、焊剂等。

3. 焊接准备:在进行焊接之前,需要先预热焊接接头和焊丝,以提高焊接的质量。

4. 进行焊接:根据所选用的焊接方式,将焊丝与焊接接头进行熔合,确保焊接连接的牢固性。

5. 修整焊接接头:焊接完成后,需要根据需要对焊接接头进行修整,以确保外观美观且符合标准要求。

三、焊接后的质量控制焊接完成后,需要进行质量控制,以确保焊接连接的质量。

具体控制措施如下:1. 目视检查:通过目视检查焊接接头和焊缝,检查是否存在裂纹、气孔等质量问题。

2. 尺寸检查:使用合适的测量工具测量焊接接头的尺寸,确保其符合设计要求。

3. 超声波检测:使用超声波检测仪器对焊接接头进行检测,发现其内部是否存在缺陷。

4. 压力测试:对焊接连接进行压力测试,确保其具备良好的密封性。

总结通过本文对法兰焊接施工工法的介绍,我们了解了焊接前的准备工作、焊接过程以及焊接后的质量控制等内容。

良好的施工工法和严格的质量控制对于确保法兰焊接连接的牢固性和密封性至关重要。

堆焊工艺规程

堆焊工艺规程文件编号:制定: 日期:审核: 日期:批准: 日期:版次:生效日期:受控:堆焊工艺规程文件编号:ROCWI:A/11、目的:为了更好的指导堆焊生产,使现场生产人员能够规范操作,检验员对堆焊产品进行有效检验,特制定本堆焊焊接工艺规程;2、适用范围本规范适用于本公司对钢管、法兰、管件、压力容器元件、阀门部件、采油树部件、热交换器部件及其他需要堆焊的产品进行耐腐蚀合金堆焊,以及平焊、横焊、相贯线、锥形等复杂异形焊接服务;3、引用标准API SPEC 5LD-2009API SPEC 5L-2007ASME VASME IXASTM A370ASTM A388ASTM A751ASTM E10ASTM E1654、职责、质检部a 制定产品检验测试计划ITP,b 审查并保存焊材和母材的材质证明,并对焊材进行成分复检,对母材进行成分和性能复验;c 对焊接过程进行定期抽查以确保焊工按照正确的WPS和WI进行工作;d 对成品进行外观,化学成分,物理性能,耐腐蚀性能进行检验;、技术部a 负责编制焊接工艺指导书WPS;b 绘制加工图纸客户确认后;c 根据实际生产产品特点针对性的做好工艺细则WI;d根据WPS安排制造试件并见证或邀请第三方如DNV, BV, Moody等共同见证工艺评定报告PQR;、生产部a 根据焊接工艺指导书制定焊接工艺卡、b 编制生产计划单,合理安排进行焊接生产加工;5、内容、母材进入现场的管子、法兰、管件、压力容器元件、阀门部件等母材应符合相应标准和设计文件规定要求,并具有材料质量证明书或材质复验报告;、焊接材料以下简称焊材进入现场的焊材应符合相应标准和技术文件规定要求,并具有焊材质量证明书;施工现场的焊材二级库已建立并正常运行;焊材的管理按焊接材料管理规范规定要求执行;、主要设备及其工具堆焊工作站DHJ001--法兰堆焊工作站-单头单丝;DHJ002--阀门堆焊工作站-单头单丝;米有效堆焊长度,可调头焊米钢管堆焊工作站-双头双丝米有效堆焊长度钢管堆焊工作站-双头四丝瓶氩气瓶额定压力15公斤,使用压力应该保证焊接时保护气体流量12~15L/m,确保气体保护效果;氩气含量至少为%;采用法国液化空气Air Liquid品牌氩气;焊工按锅炉压力容器焊工考试规则或ASME IX 规定要求,经考核具有相应的持证项目;焊接工艺评定按相应规程、标准规定的要求已完成;焊接工艺卡已编制;角向磨光机、钢丝刷、凿子等堆焊合金层清理与修磨工具配备齐全;施焊环境应符合下列要求:施焊允许的最低环境温度为-5℃;风速:气体保护焊小于2m/s;焊接电弧在1m范围内的相对湿度小于90%;焊件表面潮湿、覆盖有冰雪,或在下雨、下雪、刮风期间,必须采取挡风、防雨、防雪、防寒和预加热等有效措施;无保护措施,不得进行焊接;、焊接工艺规程在焊接工件前要对工件表面进行清理,热丝TIG对污染极为敏感,因此焊前应该对焊件、焊丝、包括需使用的工艺衬垫等进行清理;需清除的污染物有油脂、油漆、涂层、加工时用的润滑剂、尘土和氧化膜等;一般的清理方法是两种,一种是化学清理,一种是机械清理;化学清理一般使用酒精、丙酮等清洁剂清理表面的有机物质,如:油漆,油污等,机械清理就是喷砂、打磨等方法去除表面的锈迹及化学清理不能清楚的杂质;先检查设备的水、气、电路是否正常,焊件的装配位置及质量和焊前清理是否达到了要求,钨极选择是否正确,头部修理是否妥当,焊接工艺参数是否调节合适;焊接开始时设置好程序并按下控制屏幕上的开关,先提前送气引弧,需要预热的工件应在预热工序做好之后开始焊接;焊工应该全程跟踪焊接过程,随时调节焊接工艺参数,保证焊接电弧的稳定和堆焊合金层外观质量,焊完一层后根据实际层间温度确定是否立即堆焊第二层,应该保证其层间温度低于规定数值,以免影响焊接质量,在焊接第二层堆焊合金层的时候应该注意与第一层的堆焊合金层错开位置,一般取两道堆焊合金层相邻的的中间位置进行第二道焊接;停止焊接时为了防止出现弧坑和过早失去保护,终焊处应多添加填充金属,填满后再停止送丝;而且电弧熄灭后不能立即停止送气,保证堆焊合金层中不熔入有害元素;对于需要进行热处理的工件,焊后表面检验合格后应立即进行焊后回火热处理;用以消除焊接残余应力,提高工件的塑性和机加工性能;整个焊接过程应该严格按照焊接工艺评定合格后的焊接工艺指导书进行操作;检验按设计文件或相应标准规定的要求执行;堆焊合金层外观不合格的,不允许进行其它项目的检查,或进行焊接热处理;堆焊合金层表面成型良好,堆焊合金层边缘应圆滑过渡到母材,堆焊合金层表面不允许有裂纹、气孔、未熔合等缺陷;堆焊合金层外形尺寸和表面缺陷应符合设计文件或相应标准规定的要求;堆焊合金层的无损检验堆焊合金层的无损检验按设计文件,相应标准规定的要求和ITP严格执行;过程需要的相关文件需要进行焊接作业的时候生产技术部应该下发生产任务通知书;母材和焊材在进入施工现场时要有质检部提供材料质量证明书及需要做材料复检的复检证明;焊工在焊接前要有技术部制作的经焊接工艺评定合格后的焊接工艺指导书,及客户确认过的焊接加工图纸;焊工在施焊过程中应该做好施焊记录表或存档系统采集并存储的焊接参数以作为存档资料;6、对于API 5LD 冶金复合管的检验,应严格按API 5LD 标准规范进行,、化学成分分析对于每个批号的焊丝进行1组PMI或化学法测试来复检化学成分;对于同一批号的焊丝堆焊的钢管,每100支及以下批量取2组,其他产品每一批号的焊丝去一组,从堆焊层表面向下2mm处进行化学成分检验;、力学性能和试验所有钢级的基体钢管应满足API 5L:2004 中的拉伸试验要求,腐蚀合金层的力学性能由购方和制造厂协商予以达成;、压扁试验对于无缝钢管和无填充金属焊接内覆应进行压扁试验,应将长度不小于的管段放置在两平行板之间分2步进行冷压扁试验,试验应保留耐腐蚀合金层;第一步,延性试验,在两板之间距离小于H之前,压扁样的内表面、外表面或边缘无裂纹断裂出现;H 按以下公式计算H=+t/D 公式中:H----两压扁板间距离,mmint----规定壁厚,mminD---- 规定或计算根据内径和壁厚的外径,mmin第二步,坚固性试验,应继续压扁至试样断裂或两相对管壁贴合;在第一步的压扁试验中,除衬里复合管外,不得出现耐腐蚀合金层和基体管的剥离现象;、晶间腐蚀试验奥氏体钢和镍基合金腐蚀合金层应API 5LD 规定作晶间腐蚀试验,本试验的目的是确保奥氏体钢LC1812和镍基合金LC2242有适当的制造工艺; 、粘结力试验内覆复合管应进行特殊的粘结力剪切强度试验,典型的粘结力试验按ASTM A264 和JISC G3620 ,粘结力剪切强度的最低标准、试验方法和试验频次由购方和制造厂协商确定;我公司用压扁试验代替粘结力强度试验;不能出现内覆层分离或开裂;、静水压试验每根钢管在堆焊或衬里和热处理后都应进行静水压试验,试验压力按API5LD 规定的最低压力,且钢管不得有渗漏现象;对所有尺寸的无缝钢管试验时稳压时间不少于10S,静水压试验用的水中漂白粉氯化物含量应小于50mg/L;通常采用全堆焊方法进行冶金复合的钢管不再进行水压实验,通过PQR可以得知堆焊后不改变基管强度,在基管达到API 5L要求的情况下,可以经过与客户协商不再进行水压实验;、尺寸、外观检测所有钢管应按购方订货合同规定外径、壁厚、长度、重量等尺寸和外观检验,满足API 5LD 10的要求,无缺陷;、无损检测采用超声方法对无缝管整体长度进行检测,以辨别堆焊区域内的缺陷;使用横波和纵波同时对管道径向壁厚与轴向方向检测;母材标准参照APISPEC 5L Section E8;熔合线标准参照ASTM A578 Level C;扫描区域自距离管件端部中心位置开始至整个管道长度止;无损检测需要在所有拉伸工序以及热处理工序完成后进行,但须在落料、倒角以及最终工序之前完成;采用超声波方法对管道壁及堆焊厚度进行检测,检测结果包括尺寸和公差需符合API SPEC 5LD中表6所列数值;检测的频率、位置、以及在何道工序流程完成时进行检测由锐迈提交客户确认为准;7、产品标识标识应清晰、正确标识内容及顺序例:RM X70M S/LC 1812说明:生产商Roc-Master;无缝钢管外径;壁厚;CRA层厚度;每米重量钢管材料等级X70M,堆焊层等级LC 1812;水压试验压力;以上要求同样满足API 5L 附录G和J要求;8、质量证明书制造厂应向买方提供产品质量证明书,质量证明书应注明:材质书执行标准;生产标准,材质标准,尺寸标准;项目名称,客户名称;母材的化学成分PMI,机械性能;堆焊材料的化学成分PMI;耐腐蚀层的化学成分PMI;耐腐蚀层的晶间腐蚀报告如果适用;压扁试验数据;堆焊层的厚度报告;母材及堆焊层的硬度报告;NDT 报告;水压试验报告;产品的生产、取样、试验及检验均按本标准进行并满足本标准的要求;。

管子法兰焊接工艺流程

管子法兰焊接工艺流程1.准备焊工作区,清理管道和法兰表面的污垢和氧化物。

Prepare the welding area, clean the dirt and oxide on the surface of the pipe and flange.2.将管道和法兰对齐并固定在焊接位置上。

Align the pipe and flange and secure them in the welding position.3.使用角磨机或其他工具对管道和法兰进行坡口处理,以便进行焊接。

Use an angle grinder or other tools to prepare the bevel on the pipe and flange for welding.4.检查焊工具和设备是否完好无损,并进行必要的调试和设定。

Check the welding tools and equipment for any damage and make necessary adjustments and settings.5.对焊接区域进行局部加热,保证焊接时的温度符合要求。

Preheat the welding area locally to ensure the temperature meets the requirements for welding.6.进行预热焊接,使用适当的焊接材料和焊接方法。

Perform preheating welding using appropriate welding materials and methods.7.进行电弧、等离子或其他适当的焊接方法,对管道和法兰进行焊接。

Use arc, plasma, or other appropriate welding methods to weld the pipe and flange.8.焊接过程中,要保持焊接区域干燥,避免水分和杂质的进入。

堆焊工艺规程

堆焊工艺规程文件编号:制定 :日期:审核 :日期:批准 :日期:版次:生效日期 :受控:修改编号修改页数修改状态修改人审核批准生效日期堆焊工艺规程文件编号: ROCWI7.5.5-05版本:A/11、目的:为了更好的指导堆焊生产,使现场生产人员能够规范操作, 检验员对堆焊产品进行有效检验, 特制定本堆焊焊接工艺规程。

2、适用范围本规范适用于本公司对钢管、法兰、管件、压力容器元件、阀门部件、采油树部件、热交换器部件及其他需要堆焊的产品进行耐腐蚀合金堆焊,以及平焊、横焊、相贯线、锥形等复杂异形焊接服务。

3、引用标准API SPEC 5LD-2009API SPEC 5L-2007ASME VASME IXASTM A370ASTM A388ASTM A751ASTM E10ASTM E1654、职责4.1 、质检部a)制定产品检验测试计划( ITP ),b)审查并保存焊材和母材的材质证明,并对焊材进行成分复检,对母材进行成分和性能复验;c)对焊接过程进行定期抽查以确保焊工按照正确的WPS和 WI 进行工作。

d)对成品进行外观,化学成分,物理性能,耐腐蚀性能进行检验。

4.2 、技术部a)负责编制焊接工艺指导书( WPS);b)绘制加工图纸(客户确认后) ;c)根据实际生产产品特点针对性的做好工艺细则(WI) ;Piping Solutions Roc-Master Flange Co., Ltd.d) 根据 WPS安排制造试件并见证或邀请第三方(如 DNV, BV, Moody等)共同见证工艺评定报告( PQR)。

4.3 、生产部a)根据焊接工艺指导书制定焊接工艺卡、b)编制生产计划单,合理安排进行焊接生产加工。

5、内容5.1 、母材进入现场的管子、法兰、管件、压力容器元件、阀门部件等母材应符合相应标准和设计文件规定要求,并具有材料质量证明书或材质复验报告。

5.2 、焊接材料(以下简称焊材)进入现场的焊材应符合相应标准和技术文件规定要求,并具有焊材质量证明书。

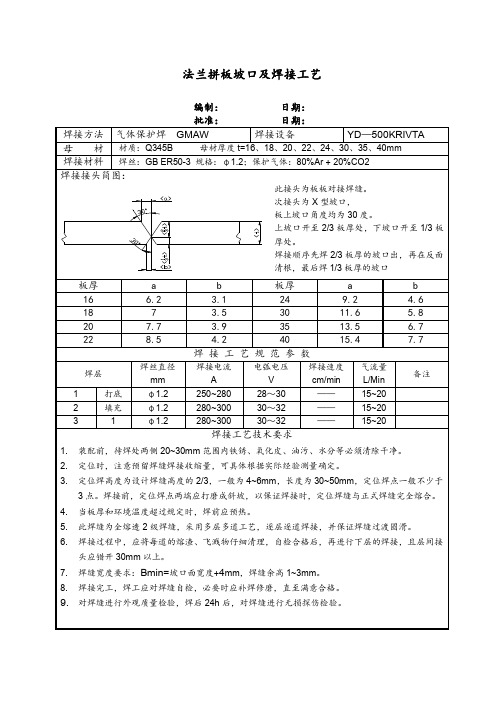

法兰拼板坡口及焊接工艺

9. 对焊缝进行外观质量检验,焊后 24h 后,对焊缝进行无损探伤检验。

a 6.2 7 7.7 8.5

焊丝直径 mm φ1.2 φ1.2 φ1.2

b 板厚 3.1 24 3.5 30 3.9 35 4.2 40 焊 接 工 艺 规 范 参 数

焊接电流 A 250~280 280~300 280~300 电弧电压 V 28~30 30~32 30~32

a 9.2 11.6 13.5 15.4

气流量 L/Min 15~20 15~20 15~20

bHale Waihona Puke 4.6 5.8 6.7 7.7备注

焊接速度 cm/min —— —— ——

焊接工艺技术要求

装配前,待焊处两侧 20~30mm 范围内铁锈、氧化皮、油污、水分等必须清除干净。 定位时,注意预留焊缝焊接收缩量,可具体根据实际经验测量确定。 定位焊高度为设计焊缝高度的 2/3,一般为 4~6mm,长度为 30~50mm,定位焊点一般不少于 3 点。焊接前,定位焊点两端应打磨成斜坡,以保证焊接时,定位焊缝与正式焊缝完全熔合。 当板厚和环境温度超过规定时,焊前应预热。 此焊缝为全熔透 2 级焊缝,采用多层多道工艺,逐层逐道焊接,并保证焊缝过渡圆滑。 焊接过程中,应将每道的熔渣、飞溅物仔细清理,自检合格后,再进行下层的焊接,且层间接 头应错开 30mm 以上。 焊缝宽度要求: Bmin=坡口面宽度+4mm,焊缝余高 1~3mm。 焊接完工,焊工应对焊缝自检,必要时应补焊修磨,直至满意合格。

此接头为板板对接焊缝。 次接头为 X 型坡口, 板上坡口角度均为 30 度。 上坡口开至 2/3 板厚处,下坡口开至 1/3 板 厚处。 焊接顺序先焊 2/3 板厚的坡口出,再在反面 清根,最后焊 1/3 板厚的坡口

对焊法兰焊接工艺流程

对焊法兰焊接工艺流程咱先说这焊接之前的准备工作吧。

你得先把对焊法兰和要焊接的管子都好好清理一下,就像给它们洗个澡似的。

那些铁锈啊、油污啊啥的,可不能留在上面,不然焊接的时候就会捣乱。

你得拿着砂纸或者钢丝刷,仔仔细细地把表面蹭得干干净净的,让它们露出本来的金属光泽。

这时候你要是凑近了看,那闪闪发亮的表面就像是在对你说:“嘿,我已经准备好迎接焊接啦。

”然后就是对口的工作啦。

把对焊法兰和管子对得端端正正的,这就像是两个人要手拉手一样,得对得严丝合缝。

间隙要控制得刚刚好,不能太大也不能太小。

要是间隙大了,焊接的时候就会有很多问题,像什么焊缝不饱满之类的;要是小了呢,那熔池就没法好好形成啦。

这时候就得考验师傅的眼力和手艺啦,得把它们调整到最完美的状态。

再说说焊接的过程。

那电焊机一通电,焊条一碰上工件,就开始冒小火花啦。

就像星星在眨眼一样,特别好玩。

焊接的时候,焊条的角度也很重要哦。

要根据实际情况调整,让熔池能够均匀地形成。

而且速度也不能太快或者太慢,太快了焊缝就不结实,太慢了呢,那焊缝就会堆得特别难看。

师傅得像个指挥家一样,掌控好焊条的走向和速度,让每一道焊缝都像是一件艺术品。

焊接完了之后,可不能就这么不管了。

得进行外观检查呢。

看看焊缝是不是光滑平整,有没有气孔或者裂纹啥的。

要是发现有小瑕疵,还得进行修补。

就像给小伤口贴个创可贴一样,要把它修补得完美无缺。

然后呢,还得做无损检测,像超声检测之类的,确保内部也是完好无损的。

这就像是给焊接的地方做个全身检查,只有都合格了,这个对焊法兰焊接的活儿才算真正干得漂亮。

对焊法兰焊接虽然看起来有点复杂,但是只要用心去做,就像对待自己的小宝贝一样,那肯定能焊接出质量超棒的成品呢。

每一个步骤都像是一个小挑战,但是当你把这些挑战都一一克服的时候,那种成就感是无法用言语来形容的。

法兰焊接工艺

法兰焊接工艺第一篇:法兰焊接工艺法兰焊接工艺所需设备及工具手工电焊设备一套,手柄式角磨机一台,电动气锤一把,平面尺一把。

焊前准备:1、检查调试设备,确保设备正常运转;2、准备φ4.0J506焊条最好在300℃-350℃烘干一小时。

焊接过程:1、组装把椎体和大法兰按图纸要求组装在一起,再平均把大法兰分成8等份。

2、焊接由于法兰较厚,坡口较大,因此采用分段对称、多层焊接。

焊缝质量:要求焊缝强度至少达到母材强度。

焊缝表面平整光滑,无烧穿、气孔、焊漏、夹渣、咬边、未焊满等缺陷。

余高小于2mm。

注意事项:1、打底时一定使用J506焊条手工堆焊,并采用小电流焊接。

严格按照焊接工艺焊接。

2、再每焊接完一个位置,都要用水平尺卡一下法兰平面的变形量。

3、一边焊接一边用气锤锤击焊缝,以达到消除应力的作用。

第二篇:焊接工艺焊接工艺工程师是指从事开发、定制焊接工艺,指导工人作业,维护焊接设备,为焊接设备提供日常生产支持和保障的专业技术人员。

编辑本段工作内容:负责制定骨架焊接、装配工艺流程、平面布局,编制焊接工艺文件;选择合理的焊接技术和设备,开发和制定具体的焊接工艺,满足产品技术的要求;负责焊接设备的技术讨论、选型,提出工装夹具的制作技术要求,负责工装夹具的技术验收;负责生产中焊接的技术支持、技术服务、进行质量跟踪;配合相关部门,参与焊接工装的报价,做好焊接方面生产人员的岗位培训和指导;针对生产过程中发生的和反馈的质量及工艺问题,及时进行分析和总结,不断提高和完善焊接工艺;做好焊接工装及设备的维护保养焊接工艺:焊接工艺作业指导书本指导书适用于手工电弧焊和自动焊方法完成的由普通碳素结构钢或普通低合金结构钢制造的焊接结构件。

对本作业指导书未规定的要求,应在图样或技术条件中规定。

1.焊前准备 1.1材料1.1.1焊接结构件所用材料的钢号、规格、尺寸应符合图样和产品技术条件的规定。

1.1.2钢材和焊接材料必须备有合格证书。

对于无牌号、无合格证书的钢材和焊接材料必须补做试验,严禁使用牌号不明、未经技术检查部门验收的各种材料。

法兰焊接施工工法

法兰焊接施工工法一、适用范围:本工法适用于批量金属管道法兰的焊接及连接二、作业条件和要求:1、钢管、法兰片已经进场。

2、管道支架已经埋设完毕,管段尺寸已经确定。

3、预留洞口已经复核满足使用要求、加工场地已经明确。

三、材料要求:1、法兰的各部分加工尺寸应符合标准或设计要求,法兰表面应光滑,不得有砂眼、裂纹、斑点、毛刺等降低法兰强度和连接可靠性的缺陷。

2、法兰垫片是成品件时应检查核实其材质,尺寸应符合标准和设计要求,软垫片质地柔韧,无老化变质现象,表面不应有折损皱纹缺陷。

法兰垫片无成品件时,应根据现场需要自行加工,剪制时,应剪成手柄式,以便安装调整垫片位置。

3、螺栓及螺母的螺纹应完整,无伤痕、毛刺等缺陷、螺栓、螺母应配合良好、无松动和卡涩现象。

4、钢管:检验报告应齐全,材料外观无损坏、变形、腐蚀现象,管材壁厚应与检验报告相一致。

镀锌钢管表面应有明显的厂址和品牌、规格印字。

四、所需施工机械及检测要求。

1、机械:电焊机、切割机、专用加工车床。

2、工具:手锤、板手、水平尺、钢角尺、焊接检验尺、线坠。

3、检测要求:确保法兰焊接后与管段相互垂直,采用钢角尺和线坠检验;法兰焊缝满足要求,采用焊接检验尺检验。

五、操作流程及工序六、作业方法1、首先制作如下法兰焊接模具实物图如下:2、制作要求:A、操作台采用200 X 75 的槽钢,如图加工并确保两段槽钢轨道处于同一水平面上且必须保证槽钢的表面平整度;B、标准法兰根据工程要求进行预加工(按拟连接的法兰型号逐个加工)并确保短管与法兰面垂直。

C、标准法兰的短管应当伸出管道1cm.3、焊接法兰的操作方法:(1)将标准法兰固定(点焊)到工作台上,采用吊线或角尺检验法兰面是否垂直于槽钢轨道。

(2)将欲焊接法兰的管道放到槽钢轨道上,推动管道至标准法兰。

(3)将管端头套上法兰,使标准法兰与目标法兰相互贴紧,在法兰上部及下部找出三个螺栓孔,穿入螺栓,上紧螺母。

(4)采用点焊的方法使法兰和管道连接。

不锈钢法兰焊接工艺要求

不锈钢法兰焊接工艺要求

1. 焊接准备:

- 清洁:确保法兰和管道连接处的表面清洁,无油污、氧化物和杂质。

- 坡口准备:根据焊接规范,制备合适的坡口,以确保良好的焊缝融合。

- 材料选择:选择与母材相匹配的焊条或焊丝,以确保焊接接头的性能。

2. 焊接参数:

- 电流:选择适当的焊接电流,以避免过热或未熔合。

- 电压:控制焊接电压,以保持稳定的电弧和合适的熔深。

- 焊接速度:控制焊接速度,以确保焊缝的质量和外观。

3. 焊接技术:

- 预热:根据材料和厚度,可能需要进行预热处理,以降低焊接应力和避免裂纹。

- 焊接位置:保持合适的焊接位置和角度,以确保焊缝的完全熔合和良好的焊缝成形。

- 焊接顺序:按照规定的焊接顺序进行焊接,以减少变形和应力集中。

4. 焊缝检验:

- 外观检查:检查焊缝的外观,包括焊缝的均匀性、焊缝高度、无裂纹、气孔等缺陷。

- 无损检测:可能需要进行无损检测,如射线检测、超声波检测等,以确保焊缝的内部质量。

5. 后处理:

- 清理:清理焊接区域的焊渣、飞溅物等。

- 防腐处理:根据需要,进行防腐处理,如喷漆、镀锌等。

需要注意的是,不锈钢法兰焊接的具体要求可能因应用领域、标准规范和工程要求而有所不同。

在进行不锈钢法兰焊接时,应遵循相关的规范和标准,并根据实际情况进行适当的工艺调整和质量控制。

法兰焊接手法

法兰焊接手法嘿,朋友!今天咱来聊聊法兰焊接这门手艺。

你知道吗,法兰焊接就像是给两个“倔强”的家伙牵红线,让它们紧紧相连,永不分离。

这可不像你搭个积木那么简单,这里面的门道多着呢!先来说说准备工作,那可是成功的基石。

就好比你要出门旅行,得先把行李收拾好,不然到了半路发现少这少那,多糟心呐!焊接之前,得把法兰和焊件的表面清理得干干净净,不能有一点油污、铁锈啥的。

这就像给新娘子梳妆打扮,得漂漂亮亮的才能上台不是?焊接的时候,那焊条就像是你的画笔,焊缝就是你的画布。

你得稳稳地拿着,掌握好角度和速度。

太快了,焊缝就像营养不良的孩子,长得瘦瘦巴巴;太慢了,又会像吃多了的胖子,臃肿不堪。

这火候可得拿捏得恰到好处,不然可就出岔子啦!还有啊,电流的调节也至关重要。

电流太小,就像没吃饱饭的工人,干活没力气,焊缝不结实;电流太大呢,又像发了疯的野牛,把焊件都给烧穿啦!你说这可咋整?再说说运条的手法,那简直就是一场舞蹈。

直线运条就像正步走,简单直接;月牙形运条呢,就像跳芭蕾舞,优美而有节奏;锯齿形运条则像在跳街舞,动感十足。

你得根据不同的情况,选择合适的舞步,才能跳出精彩的焊接之舞。

焊接过程中,眼睛可得像老鹰一样敏锐,时刻盯着焊缝。

一旦发现有气孔、夹渣之类的毛病,就得赶紧想办法解决。

这就好比你在路上看到了个大坑,能不绕过去或者把它填平吗?最后,焊接完了可别拍拍屁股就走人。

还得检查检查,看看焊缝是不是均匀美观,强度够不够。

这就像你完成了一幅画,得自己先欣赏欣赏,找找有没有不足之处。

总之,法兰焊接这活儿,得有耐心、细心,还得有巧劲儿。

只要你用心去琢磨,多练习,相信你也能成为焊接大师!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

T1001底部抽出口法兰堆焊工艺说明

1、基材:20II锻件,DN500-4.0 数量:2件

2、焊接位置:1G

3、焊接方法:SMAW

4、堆焊简图:见图

5、焊接材料: 过渡层A302 Φ3.2 / 盖面层A002 Φ4.0

6、工艺参数:过渡层(打底层):电源极性-正接;电流90-110A;电弧电压24-30V

盖面层:电源极性-正接;电流130-140A;电弧电压24-30V

7、焊接步骤及要求

(1) 将基材锻件毛坯须堆焊部分表面加工至所需尺寸(内圆Φ512、法兰表面车平),厚度应留5mm以上余量。

(2) 堆焊部位及两侧50mm范围内的油污、铁锈(视情况采用火烤后用钢刷及抹布或丙酮清洗)彻底清干净。

(3) 焊前焊条烘烤150℃×1小时,施焊时随用随取。

(4) 焊接时应采用尽量小的线能量,小电流,快速,不摆动。

(5) 焊缝根部不得有未融合、不得有裂纹、气孔等缺陷,层间不得有夹渣。

8、焊后检查要求

(1) 焊缝成形良好,平整均匀,不得有气孔、夹渣、凹坑及未溶合等缺陷。

(2) 焊缝着色检查,应无气孔、裂纹,并应符合JB/T4730.5-2005标准的I级要求。

9、焊后消应力热处理:600±20℃×0.5小时

附图:

工程部编制

2007年10月15日。