德固赛炭黑介绍共51页文档

橡胶炭黑介绍及常用的标准炭黑实际应用范围

橡胶炭黑介绍及常用的标准炭黑实际应用范围炭黑即碳黑(carbonblack),是一种无定形碳。

轻、松而极细的黑色粉末,表面积非常大,范围从10-3000m2/g,是含碳物质(煤、天然气、重油、燃料油等)在空气不足的条件下经不完全燃烧或受热分解而得的产物。

炭黑按性能区分有“补强炭黑”、“导电炭黑”、“耐磨炭黑”等。

炭黑可作黑色染料,用于制造中国墨、油墨、油漆等,也经常用于橡胶生产补强剂;炭黑按用途不同,通常分为色素用炭黑、橡胶用炭黑、导电碳黑和专用碳黑。

炭黑一般是指碳单质微粒,一般是由于有机物燃烧不充分,其中的氢元素和氧元素转化为水,而碳元素燃烧不充分,就会脱离分子,形成炭黑。

用炉黑生产工艺可得到几乎所有粒径范围的炭黑,同一品种的炭黑,其粒子大小并不完全相同,呈现一个粒径分布范围。

一般来说,粒子较细的品种,粒径分布较窄。

颜料黑越细,炭黑聚集体之间接触点便越多,结果它们之间内聚力越强,当把颜料黑掺入料,即开始进行始炭黑均匀分布时,则对分散要作的功便大,以把炭黑粒子分隔开来,最终达到最高的黑度和着色。

炭黑的密度有两种,一种是真密度,即由组成炭黑的元素及结构(或晶体结构)确定,在没有特别说明的情况下,炭黑的密度指真密度;另一种是倾注密度或视密度,其随炭黑的加工条件变化而不同,需经常测定。

视密度主要为工程设备以及包装、贮运等容器的容积计算提供依据。

粒径小、结构高的炭黑倾注密度小。

粒子小、结构高、表面纯净和表面粗糙度大的炭黑导电性好。

制备导电胶料时,炭黑的用量不能小于某一临界值,否则胶料中过少的炭黑不能形成导电通道或不能引发场致发射,使胶料的导电性不能达到要求。

炭黑在橡胶中的作用1。

增加橡胶制品的耐磨性和使用寿命(补强剂)2。

节约成本,一般橡胶制品都是两份胶一份炭黑(填充剂)各品种炭黑的用途区别是什么?炭黑按用途分类按照用途可把其分为两类:橡胶用炭黑、色素炭黑1、色素用炭黑的分类国际上根据炭黑的着色能力,通常分为三类,即高色素炭黑、中色素炭黑和低色素炭黑。

德固赛炭黑介绍

不同供应形式碳黑的差异

粉状碳黑 珠状碳黑-干法

优点

较容易分散

较少粉尘 倾注密度高 好的流动性

缺点 粉尘较大 倾注密度低 差的流动性 较难分散

Page | 13

议程

色素炭黑一般Байду номын сангаас绍 色素碳黑的生产工艺 色素碳黑的特性对涂料的影响 其它影响碳黑性能的因素 色素碳黑的推荐

Page | 14

色素碳黑特性对涂料的影响

碳黑的分散工艺

1. 研磨浆 预分散

➢ 把碳黑润湿于树脂中

研磨 ➢ 分散和稳定碳黑 ➢ 需要高剪切力的研磨设备把碳黑的附集体分散. 例如 沙磨, 珠磨,

球磨

2. 调漆 加入其余的树脂,溶剂和助剂 (只需搅拌)

Page | 44

用于涂料工业的氧化气黑

氧化气黑

FW 200, FW 2

高色素气黑,最高黑度和蓝相

较高 蓝相

较强 红相 较困难 较高 较低

Page | 17

原生粒径对黑度的影响

(醇酸氨基烤漆, 5% 碳黑基于树脂固含)

Page | 18

原生粒径对着色力的影响

粒径, nm

120

110

101

100

相对着色力, %

95nm

80

65

60

50nm

40

25nm

30

13nm

20

0 Colour Black Special Black 4 Special Black 100 Lamp Black 101

平均原生粒径

表面化学 结构

Page | 15

不同颜料的平均粒径大小 比较

酞氰蓝 钛白粉

LB 101 FW 200

德固赛树脂产品资料PPT精选文档

page 9

Degussa 深圳代表处 熊晓东 - Röhm Specialty Acrylics

均聚物的玻璃化转变温度

Röhm Specialty Acrylics

TG [

150

100

50

] 0

-50

-100

12

3

4

5

6

S1

甲基丙烯酸酯 丙烯酸酯

page 10

Degussa 深圳代表处 熊晓东 - Röhm Specialty Acrylics

Röhm Specialty Acrylics

罗姆公司(Röhm GmbH & Co. KG)丙烯酸树脂 在涂料/油墨工业的应用

熊晓东 德固萨太平洋有限公司 (Degussa Pacific 熊晓东 - Röhm Specialty Acrylics

产品系列-双组份活性树脂

产品 •应用于工业地坪工程的双组份活性树脂: DEGADUR

•应用于路标漆的双组份活性树脂:

DEGAROUTE

page 3

Degussa 深圳代表处 熊晓东 - Röhm Specialty Acrylics

涂 料 原 料:商 标 / 产 品 形 态

Röhm Specialty Acrylics

甲基丙烯腈

酰胺类:

CH2

=CH-CONH

2

丙烯酰胺

CH3 CH2 =C-CONH 2

甲基丙烯酰胺

page 7

Degussa 深圳代表处 熊晓东 - Röhm Specialty Acrylics

甲基丙烯酸酯合成路线

Röhm Specialty Acrylics

CH3

-C-CH

德固萨白炭黑介绍

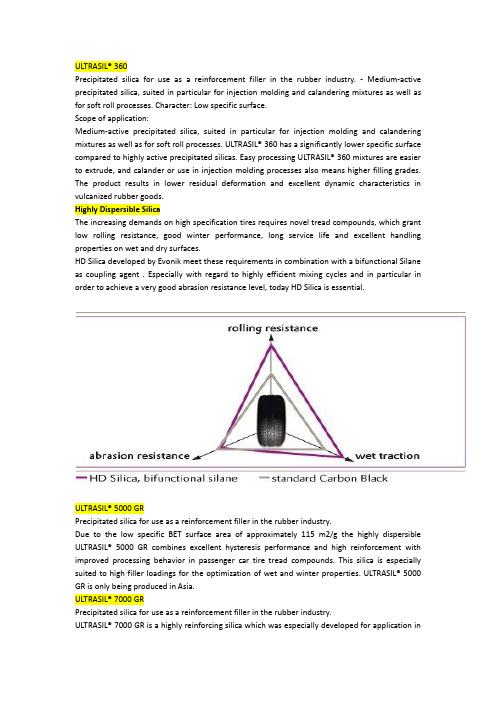

ULTRASIL® 360Precipitated silica for use as a reinforcement filler in the rubber industry. - Medium-active precipitated silica, suited in particular for injection molding and calandering mixtures as well as for soft roll processes. Character: Low specific surface.Scope of application:Medium-active precipitated silica, suited in particular for injection molding and calandering mixtures as well as for soft roll processes. ULTRASIL® 360 has a significantly lower specific surface compared to highly active precipitated silicas. Easy processing ULTRASIL® 360 mixtures are easier to extrude, and calander or use in injection molding processes also means higher filling grades. The product results in lower residual deformation and excellent dynamic characteristics in vulcanized rubber goods.Highly Dispersible SilicaThe increasing demands on high specification tires requires novel tread compounds, which grant low rolling resistance, good winter performance, long service life and excellent handling properties on wet and dry surfaces.HD Silica developed by Evonik meet these requirements in combination with a bifunctional Silane as coupling agent . Especially with regard to highly efficient mixing cycles and in particular in order to achieve a very good abrasion resistance level, today HD Silica is essential.ULTRASIL® 5000 GRPrecipitated silica for use as a reinforcement filler in the rubber industry.Due to the low specific BET surface area of approximately 115 m2/g the highly dispersible ULTRASIL® 5000 GR combines excellent hysteresis performance and high reinforcement with improved processing behavior in passenger car tire tread compounds. This silica is especially suited to high filler loadings for the optimization of wet and winter properties. ULTRASIL® 5000 GR is only being produced in Asia.ULTRASIL® 7000 GRPrecipitated silica for use as a reinforcement filler in the rubber industry.ULTRASIL® 7000 GR is a highly reinforcing silica which was especially developed for application inlow rolling resistant passenger car tire tread compounds, so called “Green Tire”. With a specific BET surface area of approximately 170 m2/g this silica imparts to tread compounds in combination with bifunctional silanes high abrasion resistance combined with excellent rolling resistance and wet traction.Conventional SilicateMetal Silicates are obtained by replacing a part of the acid used during the precipitation by metallic salts. In rubber mixtures these silicates offer processing and product properties which could only hardly be achieved by pure Silica.ULTRASIL® 880Precipitated silica for use as reinforcement filler in the rubber industry.ULTRASIL® 880 is a precipitated silica with a Calcium admixture and a very low specific BET surface area of approximately 35 m2/g. It gives rubber mixtures excellent residual deformation and extrusion characteristics. ULTRASIL® 880 allows profiles with virtually no swelling and a very smooth surface. Even EPDM mixtures with extremely high filling grades (up to 200 parts per hundred rubber) can still be easily processed. In white mixtures, ULTRASIL® 880 can partially be substituted for titanium dioxide. The effect of sulfur adsorption is negligible.ULTRASIL® AS 7Precipitated sodium aluminum silicate for use as a reinforcement filler in the rubber industry.ULTRASIL® AS 7 is a precipitated aluminum silicate with a low specific BET surface area of approximately 60 m2/g. It combines medium reinforcement properties with particularlytrouble-free handling and processing. The latter allows for higher filler parts than would be possible with highly active precipitated silica. Blending with ULTRASIL® VN 3 or inactive fillers makes it possible to adjust the reinforcement effect within a wide range.ULTRASIL® VN 2Precipitated silica for use as reinforcement filler in the rubber industry. - Ultrasil VN 2 significantly enhances rubber mixtures in terms of Shore hardness, tensile strength, tear resistance and abrasion resistance.Scope of application:ULTRASIL® VN 2 has a reinforcement potential that is only marginally lower than that of ULTRASIL® 3, which has a higher surface. It significantly enhances rubber mixtures in terms of Shore hardness, tensile strength, tear resistance and abrasion resistance. Activators must be added to achieve optimum rubber properties, e.g. glycols, amine or other base accelerators. ULTRASIL® VN 2 GRUltrasil® VN 2 GR significantly enhances rubber mixtures in terms of Shore hardness, tensile strength, tear resistance and abrasion resistance, while preserving mixture viscosity and processing benefits.Scope of application:ULTRASIL® VN 2 GR has a reinforcement potential that is only marginally lower than that of ULTRASIL® VN 3, which has a higher surface. It significantly enhances rubber mixtures in terms of Shore hardness, tensile strength, tear resistance and abrasion resistance, while preserving mixture viscosity and processing benefits. Activators must be added to achieve optimum rubber properties, e.g. glycols, amine or other base accelerators.ULTRASIL® VN 3Precipitated silica for use as reinforcement filler in the rubber industry.Ultrasil® VN 3 has a high reinforcement potential and significantly enhances rubber mixtures in terms of Shore hardness, tensile strength, tear resistance and abrasion resistance.Scope of application:ULTRASIL® VN 3 has a high reinforcement potential and significantly enhances rubber mixtures in terms of Shore hardness, tensile strength, tear resistance and abrasion resistance. Activators must be added to achieve optimum rubber properties, e.g. glycols, amine or other base accelerators. With the appropriate mixture composition, ULTRASIL® VN 3's higher surface means vulcanized goods have greater transparency.ULTRASIL® VN 3 GRPrecipitated silica for use as reinforcement filler in the rubber industry. Granulation means less dust build-up during processing as well as a higher compression density versus powdered forms. Scope of application:ULTRASIL® VN 3 GR has a high reinforcement potential and significantly enhances rubber mixtures in terms of Shore hardness, tensile strength, tear resistance and abrasion resistance. Activators must be added to achieve optimum rubber properties, e.g. glycols, amine or other base accelerators. With the appropriate mixture composition, ULTRASIL® VN 3 GRS's higher surface means vulcanized goods have greater transparency.。

炭黑介绍(全)

炭黑介绍(全)补强与填充体系介绍(一)发布时间:2008-6-26填料是橡胶工业的主要原料之一,它能赋予橡胶许多优异的性能。

例如,大幅度提高橡胶的力学性能,使橡胶具有磁性、导电性、阻燃性、彩色等特殊的性能,赋予橡胶良好的加工性能,降低成本等。

一.何谓补强与填充?补强:在橡胶中加入一种物质后,使硫化胶的耐磨性、抗撕裂强度、拉伸强度、模量、抗溶胀性等性能获得较大提高的行为。

凡具有这种作用的物质称为补强剂。

填充:在橡胶中加入一种物质后,能够提高橡胶的体积,降低橡胶制品的成本,改善加工工艺性能,而又不明显影响橡胶制品性能的行为。

凡具有这种能力的物质称之为填充剂。

二.填料的分类填料的品种繁多,分类方法不一。

填料按不同方法分类如下:(1)按作用分补强剂:炭黑、白炭黑、某些超细无机填料等。

填充剂:陶土、碳酸钙、胶粉、木粉等。

(2)按来源分有机填充剂:炭黑、果壳粉、软木粉、木质素、煤粉、树脂等。

无机填充剂:陶土、碳酸钙、硅铝炭黑等。

(3)按形状分粒状:炭黑及绝大多数无机填料。

纤维状:石棉、短纤维、碳纤维、金属晶须等。

三.橡胶补强与填充的历史与发展橡胶工业中填料的历史几乎和橡胶的历史一样长。

在Spanish时代亚马逊河流域的印第安人就懂得在胶乳中加入黑粉,当时可能是为了防止光老化。

后来制作胶丝时曾用滑石粉作隔离剂。

在Hancock发明混炼机后,常在橡胶中加入陶土、碳酸钙等填料。

1904年,S. C. Mote用炭黑使橡胶的强度提高到28.7MPa,但当时并未引起足够的重视。

在炭黑尚未成为有效补强剂前,人们用氧化锌作补强剂。

一段时间后,人们才重视炭黑的补强作用。

我国是世界上生产炭黑最早的国家。

1864年美国开始研制炭黑。

1872年世界才实现工业规模的炭黑生产。

炭黑的补强性不仅使它得到广泛的应用,而且也促进了汽车工业的发展。

二战前槽黑占统治地位,50年代后用炉黑代替槽黑、灯烟炭黑,炉黑生产满足了轮胎工业发展的要求。

70年代在炉黑生产工艺基础上进行改进,又出现了新工艺炭黑。

Evonik_Degussa特种炭黑介绍(可编辑)

Evonik_Degussa特种炭黑介绍Evonik DegussaSpeciality CarbonBlacksfor MRG Industry德固赛用于橡胶制品的特殊碳黑J. C. Nian & Dr. W. Wolff粘志成先生 & 伍福博士Applied Technology Rubber Reinforcement橡胶补强应用技术| Evonik Degussa Speciality Carbon Black for MRG Industry Page | 2 Content 内容Introduction介绍Purex? grades and Durex?0 for extrusion applications应用于挤出制品的 Purex?碳黑和 Durex?0Carbon blacks for molding applications应用于模制成型的碳黑Handling properties操作性能Summary总结| Evonik Degussa Speciality Carbon Black for MRG Industry Page | 3 MRG Industry Mechanical Rubber Goods Industry 工业用橡胶制品Printing Rolls印刷滚筒 Windshield wipers雨刷Profiles挤出制品Hoses软管Molded goods模制物品Introduction - The MRG Industry简介 -橡胶制品工业| Evonik Degussa Speciality Carbon Black for MRG Industry Page | 4 Different application fields different technical requirements不同的应用领域不同的技术需求Large number of recipes大量的配方large number of rubber grades mechanical resistance, oil resistance, heat ageing...多样的橡胶等级机械抗力、耐油、热老化…等。

炭黑说明

001.炭黑的定义炭黑(CARBON BLACK)分子量:12.01 是以含碳原料(主要为石油)经不完全燃烧而产生的微细粉末。

外观为纯黑色的细粒或粉状物。

颜色的深浅,粒子的细度,比重的大小,均随所用原料和制造方法的不同而有差异。

碳黑不溶于水、酸、碱;能在空气中燃烧变成二氧化碳。

碳黑的主要组成物是碳元素,还含有少量的氢、氧、硫、灰分、焦油和水分。

商业化的碳黑应有一定的规格。

1. 最好的黑色颜料。

2. 几乎是最廉价的颜料。

3. 着色力及遮盖力最强的颜料。

4. 视觉感官上呈中性。

5. 最稳定的颜料、耐热、耐化学品、耐光。

炭黑是仅次于钛白粉的重要颜料,全世界年消耗橡胶碳黑约六百万吨,着色和其他用途等特殊碳黑约为二十五万吨。

所谓特殊碳黑即指其用途在“着色”或“导电”,而非橡胶碳黑之补强。

碳黑是经过精密控制的生产方法制造,可形成约50种不同品种,用于橡胶工业的即达成30种。

用于着色和其他用途的碳黑品种更多,包括碳黑的分散体、母料、导电复合料、浆料和漆片等。

据记载,中国是世界上最早生产炭黑的国家之一。

在古时候,人们焚烧动植物油、松树枝,收集火烟凝成的黑灰,用来调制墨和黑色颜料。

这种被称之为“炱”的黑灰就是最早的炭黑。

1821 年人们在北美地区首次用天然气为原料生产炭黑,从此炭黑不再是“炱”那么简单,它是“气态或液态的碳氢化合物在空气不足的条件下进行不完全燃烧或热裂分解所生成的无定形碳,为疏松、质轻而极细的黑色粉末”。

大片油气田相继开采,源源不断的原料供应推动炭黑生产由手工操作迈入了大规模工业化时代。

1912 年人们发现炭黑对橡胶具有补强作用,从此炭黑逐渐成为橡胶工业不可缺少的原材料。

目前世界橡胶工业原材料耗用量排在第一位的是生胶,第二位的是炭黑;换言之,炭黑已成为消费量最大的橡胶配合剂。

炭黑的耗用量一般占橡胶耗用量的40%~50% ,也就是说,在橡胶配方中,通常每使用2 份橡胶就会搭配使用1 份炭黑。

002.炭黑的简单分类描述一种无定形碳。

色素炭黑说明介绍模板MSDS之令狐文艳创作

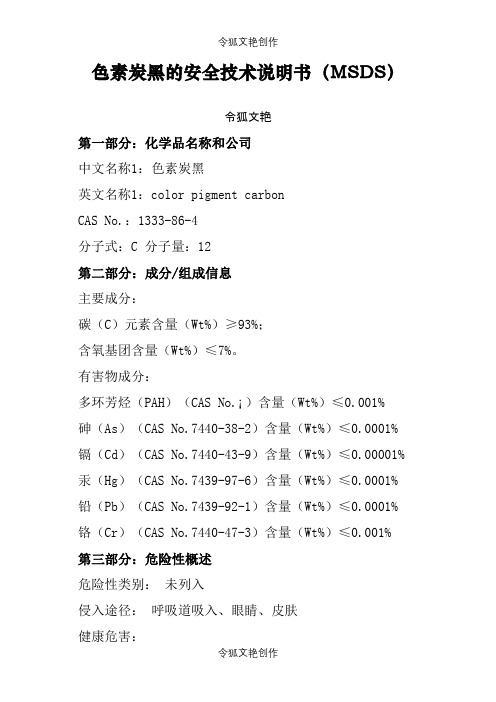

色素炭黑的安全技术说明书(MSDS)令狐文艳第一部分:化学品名称和公司中文名称1:色素炭黑英文名称1:color pigment carbonCAS No.:1333-86-4分子式:C 分子量:12第二部分:成分/组成信息主要成分:碳(C)元素含量(Wt%)≥93%;含氧基团含量(Wt%)≤7%。

有害物成分:多环芳烃(PAH)(CAS No.¡)含量(Wt%)≤0.001%砷(As)(CAS No.7440-38-2)含量(Wt%)≤0.0001%镉(Cd)(CAS No.7440-43-9)含量(Wt%)≤0.00001%汞(Hg)(CAS No.7439-97-6)含量(Wt%)≤0.0001%铅(Pb)(CAS No.7439-92-1)含量(Wt%)≤0.0001%铬(Cr)(CAS No.7440-47-3)含量(Wt%)≤0.001%第三部分:危险性概述危险性类别:未列入侵入途径:呼吸道吸入、眼睛、皮肤健康危害:长期大量地由呼吸道吸入炭黑粉尘,可能最终造成对肺部的损伤。

目前,没有明确的医学报道证明炭黑会引起癌变的结果。

但可以列入如人类的可能致癌的物质。

对眼睛的损伤主要症状是异物刺激感、流泪。

对皮肤主要是皮肤的弄脏和刺激环境危害:炭黑的外泄暴露,除了会弄脏周围环境外没有发现会对环境造成严重的影响或损害。

燃爆危险:在本品工作场所若形成纯炭黑的粉尘环境,可能造成粉尘爆炸。

本品不是易燃物,一般不会被点燃,若较长时间地处于300℃以上则可能会无明火地缓慢燃烧,同时释出一氧化碳、二氧化碳或极少量的含氮、硫氧化物。

第四部分:急救措施安全介绍:吸入:1. 立即将被污染的患者转移到有大量新鲜空气的场所。

眼睛接触:1. 立即撑开患者被污染眼睛的眼皮用缓和流动的温水冲洗至少5 分钟以上。

2. 用医用¡金霉素¡眼药膏涂抹患者眼睛。

皮肤接触:1. 及时用大量水及温和性肥皂缓和但彻底的清洗。