道化学火灾爆炸危险指数评价法

道化学火灾爆炸危险指数评价法

道化学火灾爆炸危险指数评价法

道化学火灾爆炸危险指数评价法,简称Dow Fire and E某plosion Inde某,是美国陶氏化学公司在20世纪60年代开发的一种火灾爆炸危险指数评价方法,主要用于评估场所化学品储存和生产过程中的火灾和爆炸危险性。

Dow指数评估方法,通过对化学品的物理化学性质、储存条件、装置安全性等进行评估,计算火灾和爆炸危险指数,并根据指数分类确定预防工作的方案和措施。

Dow指数评估方法包括以下几个方面:

1.物理化学性质评估:包括物质燃烧、闪点、熔点、汽化等物理化学性质的评估。

2.储存条件评估:包括储存容器的材料、储存方式、存放时间等的评估。

3.装置安全性评估:包括操作人员的技术水平、设备的安全性、操作过程中的风险等评估;

通过以上评估,可以得出Dow指数评估值,这个数值越高,该化学品的危险性就越高,防火灭火和安全防范就需要更多的防火设施和安全预防措施。

Dow指数评估方法的优点在于,可以对化学品的不同性质进行评估, 从而提高预防措施的精细化,指导场所做好防火工作和制定应急预案;并且按照不同危险等级,对应不同的应急预案,让企业在火灾或爆炸发生时更有应对的措施。

但Dow指数评估方法也有缺点,计算过程较为繁琐复杂,需要大量的

物理化学数据和实验结果,依赖数据的准确性确保评估结果的准确性和可

靠性。

总之,Dow指数评估方法能对化学品的危险等级进行评估,是一种科

学的、实用性强的评估方法,对企业做好防火工作和应急预案非常有帮助。

道化学火灾、爆炸指数评价法

道化学火灾、爆炸指数评价法道化学火灾、爆炸指数评价法以已往的事故统计资料及物质的潜在能量和现行安全措施为依据。

目的:(1)量化潜在火灾、爆炸和反应性事故的预期损失;(2)确定可能引起事故发生或事故扩大的装置;(3)向在关部门通报潜在的火灾、爆炸危险性;(4)使有关人员及工程技术人员了解到各工艺部门可能造成的损失,以此确定减轻事故严重性和总损失的有效、经济的途径。

火灾、爆炸危险指数等级步骤1)选择工艺单元2)确定物质系数MF3)确定工艺单元危险系数F3:F3= F1* F2 F1(一般工艺危险系数)F2(特殊工艺危险系数)4)确定火灾爆炸危险指数F&EI= F3*MF5)安全措施补偿系数:工艺补偿C1物质隔离补偿C2防火措施补偿C36)确定暴露面积:暴露半径R=F&EI*0.256 面积=π*R27)确定暴露区域内财产的更换价值:=原来成本*0.82*增长成本8)确定危险系数:由危险系数(F3)和物质系数(MF)按图确定9)确定最大可能财产损失(MPPD)10)实际最大可能财产损失(MPPD)=最大可能财产损失*安全措施补偿系数11)最大可能工作日损失(MPDO)12)确定停产损失(BI):=MPDO/30*VPM*0.7 VPM为每月产值;0.7代表固定成本和利润选择恰当工艺单元的6个参数及还应注意的问题:(1)潜在化学能(物质系数)(2)工艺单元中危险物质的数量(3)资金密度(每平方米美元数)(4)操作压力和操作温度(5)导致火灾、爆炸事故的历史资料(6)对装置起关键作用的单元还应注意的问题:1)所处理的量至少为454kg或0.454m32)设备串联布置且相互间未有效隔离,要仔细考虑如何划分3)要仔细考虑操作状态及操作时间,对F&EI有影响的异常状况,判别选择个操作阶段还是几个阶段来确定重大危险4)在决定哪些设备具有最大潜在火灾爆炸危险时,可请教工程技术人员或专家物质系数的确定:由N F(燃烧性)、N R(化学性)决定。

道化学火灾、爆炸危险评价法

1.火灾、爆炸指数(F&EI) 火灾、爆炸指数(F&EI) 2.暴露半径 3.暴露面积 4.暴露区内财产价值 5.危害系数 6.基本最大可能财产损失——基本 百万美元 基本最大可能财产损失 基本 MPPD( MPPD(4×5) 7.安全措施补偿系数=C1×C2×C3 安全措施补偿系数=C1×C2× =C1 )(见表 见表4 2 (3)(见表4—2) 8.实际最大可能财产损失——实际 百万美元 实际最大可能财产损失 实际 MPPD( MPPD(6×7) 最大可能停工天数——MPDO 9.最大可能停工天数 MPDO 天 10.停产损失——BI 10.停产损失 BI 百万美元 m m2 百万美元

表4-1

地区/ 地区/国家 位置: 位置: 评价人: 评价人: 检查人:(管理部) 检查人:(管理部) :(管理部

火灾、爆炸指数(F&EI) 火灾、爆炸指数(F&EI)表

部门: 部门: 场所: 场所: 工艺单元: 工艺单元: 建筑物: 建筑物: 检查人:(安全和损失预防) 检查人:(安全和损失预防) :(安全和损失预防 确定MF的物料 确定MF的物料 MF 日期: 日期:

道化学公司火灾爆炸指数危险评价法

道化学公司的火灾爆炸指数评价方法开创了化工生 产危险度定量评价的历史。1964年公布第一版 年公布第一版, 产危险度定量评价的历史。1964年公布第一版,至今已 作了六次修改, 1993年提出了第七版 年提出了第七版。 作了六次修改,于1993年提出了第七版。道化学公司方 法推出以后,各国竞相研究,推动了这项技术的发展, 法推出以后,各国竞相研究,推动了这项技术的发展, 在它的基础上提出了一些不同的评价方法, 在它的基础上提出了一些不同的评价方法,其中尤以英 ICI公司蒙德分部最具特色 公司蒙德分部最具特色。 国ICI公司蒙德分部最具特色。第六版的道化学公司方 法的评价结果是以火灾、爆炸指数来表示的。英国ICI 法的评价结果是以火灾、爆炸指数来表示的。英国ICI 公司蒙德分部则根据化学工业的特点,扩充了毒性指标, 公司蒙德分部则根据化学工业的特点,扩充了毒性指标, 并对所采取的安全措施引进了补偿系数的概念, 并对所采取的安全措施引进了补偿系数的概念,把这种 方法向前推进了一大步。 方法向前推进了一大步。道化学公司又在吸收蒙德方法 优点的基础上, 优点的基础上,进一步把单元的危险度转化为最大可能 财产损失,使该方法日臻完善。 财产损失,使该方法日臻完善。

美国道化学公司火灾爆炸指数评价法

美国道化学公司⽕灾爆炸指数评价法美国道化学公司⽕灾爆炸指数评价法(1)选择评价单元:应⽤“美国道化学公司⽕灾爆炸指数评价法”针对性评价制A/B车间、仓库A/B/C/D。

(2)物质系数(MF)的确定:单元内存在的物质为⼆甲苯等成分。

根据评价指南的规定,应选取⽕灾危险性较⼤或储运量较⼤的物质作为代表性物质,故代表物质选定为⼆甲苯,其物质系数MF为16。

(3)⼀般⼯艺危险系数(F1):制A/B车间:基本系数为1.00。

①放热反应:酯化反应属于中等放热反应,系数为0.50。

②吸热反应:⽆。

③物料处理与输送:易燃物料在连接管线上装卸,同时存在⼈⼯加料,系数为0.50。

④封闭单元或室内⼯艺单元:本单元为开放式单元。

⑤通道:具有合格的消防、救援通道。

⑥排放和泄漏控制:本单元周围为⼀可排放泄漏液的平坦地,⼀旦失⽕,会引起⽕灾,系数为0.50。

⼀般⼯艺危险系数F1 = 2.50仓库A/B/C/D:基本系数为1.00。

①放热反应:⽆。

②吸热反应:⽆。

③物料处理与输送:易燃物料在连接管线上装卸,系数为0.50。

④封闭单元或室内⼯艺单元:本单元为开放式单元。

⑤通道:具有合格的消防、救援通道。

⑥排放和泄漏控制:本单元周围为⼀可排放泄漏液的平坦地,⼀旦失⽕,会引起⽕灾,系数为0.50。

⼀般⼯艺危险系数F1 = 2.00(4)特殊⼯艺危险系数(F2):制A/B车间:基本系数为1.00。

①毒性物质:毒性物质的危险系数为0.2NH。

⼆甲苯的NH=2,系数为0.40。

②负压操作:有负压操作,此处不取系数。

③爆炸极限范围内或其附近的操作:反应釜冷却时可能吸⼊空⽓,系数为0.50。

④粉尘爆炸:⽆。

⑤压⼒释放:反应釜内常压操作。

⑥低温:⽆。

⑦易燃物质和不稳定物质的数量:制A/B车间总容量为63.4/63m3,折合约50500kg,系数约为1.09。

⑥腐蚀和磨损:本单元的腐蚀和磨损可忽略。

⑨泄漏——连接头和填料处:泵、法兰连接处产⽣正常的⼀般泄漏,系数为0.30。

道化学火灾、爆炸危险评价法

道化学火灾爆炸指数危险评价法的评价程序如下图

焦化厂危险化学品生产及贮存情况

焦化厂利用炼焦过程中产生的煤气生产粗0多种,合计年产量达5万t 。

4

评价方法的运用

在生产的多种危险化学品中,粗苯储存区储量较大,物质系数 较其它几种物质要高,主要危险性是火灾、爆炸事故,因此以粗苯 作为该单元评价的重点。

评价结果

综合安全管理,工艺、设备、设施及建筑安全因素,环境安全条件的 安全现状分析及主要危险物质的道化学分析,评价结果如下: 1)由于火灾、爆炸指数的结果F&EI为119.52,按其危险等级判定法判 定,贮存区的固有危险性等级为中等。灾害基本最大财产损失为灾害 区域原值的72%,经安全措施修正后,若发生事故,则实际财 产最大损失为灾害区域原值的53%。当考虑了安全措施,给予补偿后, 则固有危险性指标降低74.2%。 2) 贮存区固有危险系数虽为中等,但若发生事故,财产的损失是相当 大的。由于粗苯、酚油及萘等都具有易燃、易爆性,储存区属于重点 危险区域。 3) 该危险度评价结果是建立在各项安全预防措施和有效落实的基础 之上的,所以必须保证各项措施的切实实施,只有做到这一点,才能达 到评价的安全水平。

工艺单元危险系数的确定

一般工艺危险系数F1:一般工艺危险系数由基本系数、物料的处 理和运输系数、封闭式结构单元系数、通道系数、排放和泄露控制 系数、腐蚀和磨损系数等组成,见表2。

工艺单元危险系数的确定

特殊工艺危险性系数F2:特殊工艺危险性系数F2由毒性系数、爆炸 极限范围内及附近的操作系数、压力释放系数、易燃物质和稳定物 质的数量系数等组成,见表3。

物质系数( MF)的确定

焦化厂危化品生产储存区主要物质有粗苯、酚油及工业萘。 粗苯是多种物质的混合物,主要成分是苯,取混合物组分最大的物质 系数作为混合物的物质系数。 由道化学公司火灾、爆炸危险指数评 价法( 第七版)附录查得苯的物质系数 MF 是 16 ,酚油及工业萘的 物质系数 MF 分别是14 、 16 ,因此生产贮存区单元的物质系数 MF 取16。

道化学火灾、爆炸指数评价法

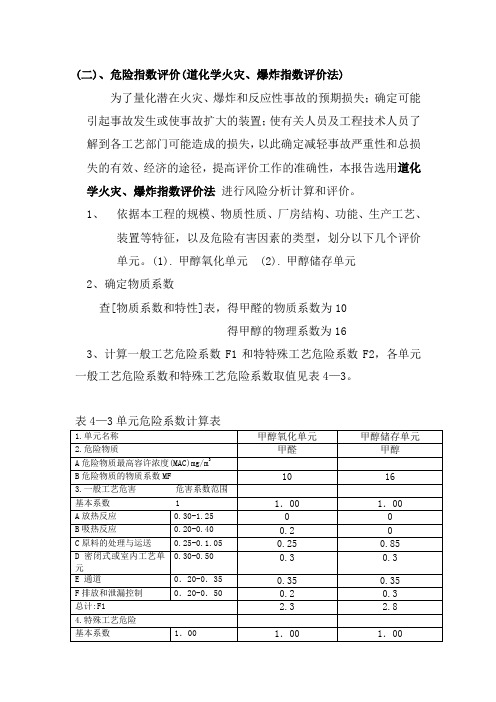

(二)、危险指数评价(道化学火灾、爆炸指数评价法)为了量化潜在火灾、爆炸和反应性事故的预期损失;确定可能引起事故发生或使事故扩大的装置;使有关人员及工程技术人员了解到各工艺部门可能造成的损失,以此确定减轻事故严重性和总损失的有效、经济的途径,提高评价工作的准确性,本报告选用道化学火灾、爆炸指数评价法进行风险分析计算和评价。

1、依据本工程的规模、物质性质、厂房结构、功能、生产工艺、装置等特征,以及危险有害因素的类型,划分以下几个评价单元。

(1). 甲醇氧化单元 (2). 甲醇储存单元2、确定物质系数查[物质系数和特性]表,得甲醛的物质系数为10得甲醇的物理系数为163、计算一般工艺危险系数F1和特特殊工艺危险系数F2,各单元一般工艺危险系数和特殊工艺危险系数取值见表4—3。

表4—3单元危险系数计算表4.火灾爆炸指数F&EIF&EI=MF×F1 ×F2式中:MF —物质系数F1 —一般工艺危险性系数F2 —特殊工艺危险性系数5.评价危险等级单元危险性等级划分情况见表4—4表4—4 F&Ei及危险等级6.单元危险性排序法评价结果分析见表4—5从单危险性排序法评价结果可知甲醇氧化、储存单元的火灾爆炸指数(F&EI)接近61,充装单元超过96,危险等级分别为较轻和中等。

为了降低风险,企业采取了一定的安全措施进行补偿,见补偿后的火灾、爆炸危险等级表。

7、安全措施补偿系数后的火灾、爆炸危险等级见表4-6企业通过从工艺控制、物质隔离、防火防爆等措施,大大降低了火灾、爆炸危险等级,使危险单元处于基本安全状态。

反之危险性很大。

因此,企业仍应引起高度注意,严格按照国家有关安全法律法规,继续巩固和保持已采取的工艺控制、物质隔离、防火防爆等措施,制订更有效的安全控制措施,进一步降低火灾、爆炸危险等级。

道化学(火灾爆炸危险指数评价法)

第三部分 物质系数确定

2020/8/11

一、有关概念

物质系数 MF——表述物质由燃烧或其他化学反应引起的火灾、爆炸过程中

释放能量大小的内在特性。(MF不考虑毒性,仅考虑燃烧性和反应活性) MF由NF和NR求得。一般物质可通过NFPA49和NFPA325M查得 NF —— 物质可燃性 NR —— 化学活泼性(不稳定性)

通常这些参数的数值越大,则该工艺单元就越需要评价

2020/8/11

三、选择工艺单元的几项要点

1. 由于火灾、爆炸危险指数体系是假定工艺单元中所处理的易燃、 可燃或化学活性物质的最低量为2268kg或2.27m3,因此, 若单元内物料量较少,则评价结果就有可能被夸大。一般,所 处理的易燃、可燃或化学活性物质的量至少为454kg或 0.454m3,评价结果才有意义。

确定停工天数

确定危害系数

2020/8/11

四、所需资料

I. 准确的装置(生产单元)设计方案; II. 工艺流程图; III. 火灾、爆炸指数危险度分级指南(第七版); IV. 火灾、爆炸指数计算表(第七版); V. 安全措施补偿系数表(第七版); VI. 工艺单元风险分析汇总表(第七版); VII.生产单元风险分析汇总表(第七版); VIII.有关装置的更换费用数据。

NFPA:美国消防协会

2020/8/11

3.定量依据

以往事故的统计资料 物质的潜在能量 现行安全措施的状况

2020/8/11

二、评价目的及适用范围

1.评价目的 客观地量化潜在火灾、爆炸和反应性事故的预期损失; 确定可能导致事故发生或使事故扩大的装置; 向管理部门通报潜在的火灾、爆炸危险性; 使工程技术人员了解各部分可能的损失和减少损失的途 径。

道化学公司火灾爆炸危险指数评价法.

(3)道化学公司火灾爆炸指数评价法 (道七版)的相关计算表

① 准确的装置(生产单元)设计方案; ② 工艺流程图; ③ 火灾、爆炸指数危险度分级指南(第七版); ④ 火灾、爆炸指数计算表(第七版); ⑤ 安全措施补偿系数表(第七版);

⑥ 工艺单元风险分析汇总表(第七版);

⑦ 生产单元风险分析汇总表(第七版); ⑧ 有关装置的更换费用数据。

c. 单元的三面有堤坝,能将泄漏液引至蓄液池或封闭的地沟, 并满足以下条件时,不取系数: 蓄液池或地沟的地面斜度土质地面不得小于2%,硬质地面不 得小于1%; 蓄液池或地沟的最外缘与设备之间的距离至少为15m,如果设 有防火墙,可以减少其间距离; 蓄液池的储液能力应至少等于单元中最大储罐的储量加上第 二大储罐10%的储量之和。如果只是部分满足,系数为0.25

烟雾在某种特定情况下会引起 爆炸。它类似于闪点之上的易燃蒸 汽或可燃蒸汽。易燃或可燃液体的 微粒悬浮于空气中能形成易燃的混 合物,它具有易燃气体 - 空气混合 物的一些特性。易燃或可燃液体的 雾滴在远远低于其闪点的温度下能 像易燃蒸汽 - 空气混合物那样具有 爆炸性。例如对液滴直径小于 0.0lmm的悬浮体来说,此悬浮体的 燃烧下限几乎与环境温度下该物质 在其闪点的燃烧下限相同。

(2)工艺单元的评价的 要点

① 火灾、爆炸指数 体系是假定工艺单元中 所处理的易燃、可燃或 化学活性物质的最低量 为2268kg或2.27m3。如 果单元内物料较少,则 评价结果就会夸大其危 险性。通常对于小规模 实验工厂而言,所处理 的易燃或化学活泼性物 质的量至少为454kg或 0.454m3,分析评价结 果才有意义。 ② 当设备串联 布置且相互间未有 效隔离时,需仔细 考虑单元的划分。 例如,在一连串反 应装置间没有中间 泵,在这种情况下, 要根据工艺类型来 确定是取一系列设 备作为工艺单元, 还是仅取单个设备 作为一个单元。 ③ 仔细考虑操 作状态和操作时间 也很重要。根据其 特点,通常可分为 开车、正常生产、 停车、装料、卸料、 填加触媒等,经常 会产生异常状况, 对F&EI有影响。经 过仔细判别后,通 常可以选择一个操 作阶段来计算F&EI, 但有时必须研究几 个阶段来确定重大 危险。

(完整版)道化学火灾爆炸危险指数评价法

道化学火灾爆炸危险指数法1、功能火灾、爆炸危险指数评价方法1964年由美国道化学公司研究开发,目前已是第七版。

该方法以已往的事故统计资料及物质的潜在能量和现行安全措施为依据,定量的对工艺装置及所含物料的实际潜在火灾、爆炸的反应危险性进行分析评价。

通过对工艺装置及所含物料的潜在火灾、爆炸和反应性危险性的逐步推算,客观地量化潜在的火灾、爆炸和反应性事故的预期损失,确定可能引发事故发生或事故扩大的装置,再根据所采取的安全技术措施对降低潜在危险的程度,对计算结果加以修正,得出火灾、爆炸危险度的分级结果。

2、评价程序道化学火灾、爆炸危险指数评价的一般程序是,选取工艺单元→确定物质系数→计算工艺单元危险系数→确定火灾、爆炸指数→计算暴露面积→计算补偿系数→修正火灾、爆炸指数→判定危险程度等级,具体见附图2-1。

3、工艺单元危险度初步评价该阶段所得出的评价结果,表示的是不考虑任何预防措施时,工艺单元所固有的危险性。

火灾、爆炸危险指数的计算:F&EI=F3× MF式中:F1――一般工艺危险系数; F2――特殊工艺危险系数;F3――工艺单元危险度系数;MF――物质系数。

4、工艺单元危险度最终评价该阶段是在初步评价的基础上,通过变更工艺、采取减少事故频率和潜在事故规模的安全对策措施和各种预防手段来修正、降低工艺单元的危险性。

安全预防措施分工艺控制、物质隔离、防火措施三个方面。

补偿后的火灾、爆炸危险指数(F&EI)’按下式计算:(F&EI)’=F&EI ×C,其中C=C1× C2× C3式中:C ――安全措施总补偿系数; C1--工艺控制补偿系数;C 2――物质隔离补偿系数; C3――防火措施补偿系数。

附图2-1 道化学火灾、爆炸危险指数评价程序5、危险等级的确定附表3-4 危险等级分级表本评价方法的最终目的是得到可靠的评价结论,并根据评价结论提出相应的补偿措施;一般来说,只有工程中所有单元的补偿火灾、爆炸危险度均小于“Ⅳ”级,工程装置才可以通过安全设计,从而达到安全生产的基本要求。

道化学公司火灾、爆炸危险指数评价法

道化学公司火灾、爆炸危险指数评价法①评价方法简介道化学公司(DOW)火灾、爆炸危险指数评价法(第7版)根据以往的事故统计资料、物质的潜在能量和现行的安全措施情况,利用系统工艺过程中的物质、设备、物量等数据,通过逐步推算的公式,对系统工艺装置及所含物料的实际潜在火灾、爆炸危险、反应性危险进行评价的方法。

具体方法如下:根据单元物质系统MF、工艺条件(一般工艺危险系数F1和特殊工艺危险F2),通过一系列计算(单元火灾爆炸指数F&E、影响区域、破坏系数DF计算)确定单元火灾爆炸危险程度(最大可能财产损失及采取安全后的最大可能财产损失MPPD、最大可能损失日MPDO和停产损失BI),并与安全指标比较,判断事故损失能否被接受的评价方法。

②评价程序选取工艺单元确定物质系数MF计算一般工艺危险系数F1计算特殊工艺危险系数F2确定工艺单元危险系数F3=F1×F2计算安全措施补偿系数C=C1×C2×C3确定火灾、爆炸指数F&EI=F3×MF确定暴露区域面积确定暴露区域内财产的更换价值确定基本最大可能财产损失MPPD确定危害系数确定实际最大可能财产损失MPPD确定最大可能损失工作日MPDO确定停产损失BI道化学公司(DOW)③评价过程●确定评价单元。

包括评价单元的确定和评价设备的选择。

●求取单元内重要物质的物质系数MF。

重要物质是指单元中以较多数量(5%以上)存在的危险性潜能较大的物质。

物质系数(MF)是表述物质由燃烧或其它化学反应引起的火灾、爆炸过程中释放能量大小的内在特性,它由物质可燃性Nf和化学活泼性(不稳定性)Nr求得。

●根据单元的工艺条件,采用适当的危险系数,求得单元一般工艺危险系数F1和特殊工艺危险系数F2。

一般工艺危险系数F1是确定事故损害大小的主要因素。

特殊工艺危险系数F2是影响事故发生概率的主要因素。

●求工艺单元危险系数F3。

F3=F1×F2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

道化学火灾爆炸危险指数评价法

道化学火灾爆炸危险指数法

1、功能

火灾、爆炸危险指数评价方法1964年由美国道化学公司研究开发,目前已是第七版。

该方法以已往的事故统计资料及物质的潜在能量和现行安全措施为依据,定量的对工艺装置及所含物料的实际潜在火灾、爆炸的反应危险性进行分析评价。

通过对工艺装置及所含物料的潜在火灾、爆炸和反应性危险性的逐步推算,客观地量化潜在的火灾、爆炸和反应性事故的预期损失,确定可能引发事故发生或事故扩大的装置,再根据所采取的安全技术措施对降低潜在危险的程度,对计算结果加以修正,得出火灾、爆炸危险度的分级结果。

2、评价程序

道化学火灾、爆炸危险指数评价的一般程序是,选取工艺单元→确定物质系数→计算工艺单元危险系数→确定火灾、爆炸指数→计算暴露面积→计算补偿系数→修正火灾、爆炸指数→判定危险程度等级,具体见附图2-1。

3、工艺单元危险度初步评价

该阶段所得出的评价结果,表示的是不考虑任何预防措施时,工艺单元所固有的危险性。

火灾、爆炸危险指数的计算:F&EI=F

3

× MF

式中:F

1――一般工艺危险系数; F

2

――特殊工艺危险系数;

F

3

――工艺单元危险度系数;MF――物质系数。

4、工艺单元危险度最终评价

该阶段是在初步评价的基础上,通过变更工艺、采取减少事故频率和潜在事故规模的安全对策措施和各种预防手段来修正、降低工艺单元的危险性。

安全预防措施分工艺控制、物质隔离、防火措施三个方面。

补偿后的火灾、爆炸危险指数(F&EI)’按下式计算:

(F&EI)’=F&EI ×C,其中C=C

1× C

2

× C

3

式中:C ――安全措施总补偿系数; C

1

--工艺控制补偿系数;

C

2――物质隔离补偿系数; C

3

――防火措施补偿系数。

附图2-1 道化学火灾、爆炸危险指数评价程序

5、危险等级的确定

附表3-4 危险等级分级表

本评价方法的最终目的是得到可靠的评价结论,并根据评价结论提出相应

的补偿措施;一般来说,只有工程中所有单元的补偿火灾、爆炸危险度均小于“Ⅳ”级,工程装置才可以通过安全设计,从而达到安全生产的基本要求。

否则,应对工程装置设计重新加以考虑,改动设计或增加安全防护措施,直到评价时通过为止。