交流电机线圈制造工艺

线圈工艺技术

线圈工艺技术线圈工艺技术是指在电机、变压器等电气设备制造过程中,对线圈的设计、制造和测试等工艺技术的研究和应用。

线圈是电气设备中常见的基本部件,其质量直接影响着电气设备的性能和可靠性。

因此,优化线圈工艺技术,提高线圈质量和制造效率,对于电气设备的发展具有重要意义。

线圈工艺技术的核心是线圈的设计。

首先要确定线圈的结构和参数,如匝数、截面积、绝缘材料等。

线圈的结构设计直接决定了线圈的电路特性,如线圈的电感、电阻和电容等。

在线圈设计中,需根据设备的实际工作条件和要求来确定线圈的特性和参数,以满足设备的性能指标。

线圈的制造是线圈工艺技术的重要环节。

线圈的制造过程包括两个步骤:绕线和封装。

绕线是将导线按照设计要求绕成线圈的过程,关键是绕线的精度和速度。

绕线精度直接影响线圈的电路特性,如匝间间隔、匝数等。

绕线速度则直接影响线圈的制造效率。

封装是将绕好的线圈进行绝缘包裹和固定的过程。

封装工艺的质量直接影响线圈的绝缘性能和可靠性。

线圈的测试是线圈工艺技术的最后一个环节。

线圈的测试主要是检查线圈的电阻、电感和电容等电性能指标是否符合设计要求,以及线圈的绝缘性能是否合格。

常用的线圈测试方法有交流电阻测试、交流电感测试和局放测试等。

线圈测试的目的是确保线圈质量,预防线圈在运行过程中出现故障和事故。

在线圈工艺技术研究和应用中,还需要关注环保和节能问题。

线圈制造过程中会产生废液、废气和废固体等污染物,对环境造成一定的影响。

因此,在线圈工艺技术中应加强环保措施,减少对环境的污染。

同时,通过优化线圈结构和制造工艺,提高线圈的效率,实现节能减排。

总之,线圈工艺技术是电气设备制造中不可或缺的一环。

优化线圈工艺技术,提高线圈质量和制造效率,对于电气设备的发展具有重要意义。

同时,还需关注环保和节能问题,加强环保措施,减少对环境的污染。

通过持续创新和改进,将线圈工艺技术不断提升,推动电气设备制造业的可持续发展。

电机制造工艺学第四章 电机绕组的制造工艺

4.1.2 按绕组在电机上的位置分类

按绕组在电机上的位置可分为定子绕组和

转子绕组,按常见的结构形式分类见表

4-1。

表4-1 电机绕组分类

4.1.3 电机绕组按其用途分类

绕组按用途可分为电枢绕组和磁极绕组。电

枢绕组根据结构和制造方法的不同,可分为软绕组 (散嵌绕组)和硬绕组(成型绕组)。

图4-1 多匝成型线圈 a) 用于开口槽 b) 用于半开口槽

式中 A、 m——通过

试验求得的常 数;

T——寿命;

θ ——温度,

℃。 可见,绝缘材 料的寿命与工 作温度是指数 函数关系。

表4-11 电机常用绝缘材料耐热分级

4.3 电机绕组的绝缘结构

4.3.1 交流低压电机绕组的绝缘结构 4.3.2 交流高压电机绕组的绝缘结构 4.3.3 直流电机绕组的绝缘结构

表4-8 聚酯薄膜与聚酰亚胺薄膜的基本性能

4)云母制品。 5)塑料制品。

表4-9 复合材料的基本性能

)绝缘漆。

表4-10 常用浸渍漆的性能

3.绝缘材料的热老化概念和耐热等级

经过几十年来的图4-5 标准绝缘等级的热寿命曲 线长时间研究。初步总结

了如下公式:

图4-5 标准绝缘等级的热寿命曲线

3.绝缘材料的热老化概念和耐热等级

4.1.1 4.1.2 4.1.3 4.1.4

按电压等级分类 按绕组在电机上的位置分类 电机绕组按其用途分类 绕组按工艺的角度分类

4.1.1 按电压等级分类

按电压等级可以分为高压绕组和低 压绕组。在我国,对于交流电机,高压

绕组是指电压等级在3kV及以上的各种 交流定子绕组;其他小型电机的定子绕 组、磁极绕组,以及直流电机的电枢绕 组等,都属于低压绕组。

发电机生产工艺流程

发电机生产工艺流程发电机生产工艺流程的步骤如下:1. 制造电机铁芯:首先,选择合适的铁芯材料,通常使用硅钢片作为铁芯材料。

铁芯制造过程中,将硅钢片按照要求的尺寸切割并堆叠在一起,然后进行钳工加工,最后切割成合适的形状。

2. 绕制线圈和框架组装:使用集货机将铜线绕制在铁芯上,在绕制线圈的过程中,需要保证线圈的绕制方向和绕制层数符合要求。

然后,将绕制好的线圈安装在铁芯上,并用绝缘胶带固定。

接下来,将线圈组装在铁芯上的框架里。

3. 安装电刷和滑环等配件:根据设计要求,将电刷、滑环等配件安装在电机的转子上。

电刷和滑环的安装需要保证正确定位和与线圈之间的正确电气连接。

4. 动平衡:在组装完成的转子上进行动平衡操作,以消除转子的不平衡现象。

通常采用动态平衡机进行测试,根据测试结果对转子进行校准,直至转子平衡为止。

5. 绝缘处理:进行绝缘处理,即通过涂覆或浸泡绝缘材料来提高线圈的绝缘性能。

绝缘材料可以是漆、树脂等。

6. 绕线连接:将电机的线圈与终端盒中的引线连接起来,确保连接的可靠性和正确性。

在此阶段,还会对线圈进行绝缘测试,以确保绝缘性能达到要求。

7. 单机测试:对组装好的发电机进行单机测试,包括无负载测试和负载测试等。

无负载测试检查电机的运转情况,负载测试则是模拟实际工作条件下的工作性能。

8. 装配外壳:将组装好的发电机放入外壳中,通过紧固螺栓等方式固定。

外壳通常采用防腐蚀材料制成,以保护发电机内部组件不受外界环境的影响。

9. 最终检验:对装配好的发电机进行最终检验,包括外观检查、测试、绝缘测试等。

检查是否存在任何问题,并确保发电机的性能和安全性能达到设计要求及标准。

10. 包装和出厂:对合格的发电机进行包装,并出厂送至客户或仓库进行储存。

包装通常采用木箱或清洁的材料进行,以保护发电机不受损坏。

《高压电机电定子线圈技术规范》

ICS上海添唯认证技术有限公司技术规范TILVA0301-2015高压电机定子线圈技术规范Technical specifications for stator coils of high-voltage rotating electrical machines2015-01-06发布2015-01-09实施上海添唯认证技术有限公司发目录前言 ................................................................................ II1 范围 (1)2 规范性引用文件 (1)3 试验样品选取 (1)4 技术要求 (1)5 试验方法 (5)6 检验规则 (7)前言本技术规范按照GB/T 1.1-2009给出的规则起草。

本技术规范由上海添唯认证技术有限公司提出。

本技术规范负责起草单位:上海添唯认证技术有限公司、上海电器设备检测所本技术规范主要起草人:黄慧洁、管兆杰、倪立新、薛博宇本技术规范为首次发布。

高压电机定子线圈技术规范1 范围本技术规范规定了额定电压(U N)为3 kV、6 kV、10 kV级高压交流电机定子线圈(框式线圈)的技术要求及试验方法,包括采用模压工艺和VPI(Vacuum Pressure Impregnating,真空压力浸渍)工艺制造的定子线圈。

本技术规范适用于额定电压为3 kV、6 kV、10 kV级高压交流电机成品线圈绝缘结构的质量评定。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

JB/T 50132-1999 中型高压电机定子线圈成品产品质量分等JB/T 50133-1999 中型高压电机少胶整浸线圈产品质量分等GB 755-2008 旋转电机定额和性能(IEC 60034-1,IDT)GB/T 22715-2008 交流电机定子成型线圈耐冲击电压水平(IEC 60034-15,IDT)GB/T 22718-2008 高压电机绝缘结构耐热性评定方法JB/T 6204-2002 高压交流电机定子线圈及绕组绝缘耐电压试验规范JB/T 7608-2006 测量高压交流电机线圈介质损耗角正切试验方法及限值3 试验样品选取对于模压工艺线圈,试验线圈应从成品线圈中随机抽取;对于VPI工艺线圈,应采用与实际生产一致的工艺制作模型线圈,试验时应去除夹板模具。

电机绕组线定子主要制作工艺

电机绕组线定子主要制作工艺

电机绕组是电机中的一个重要组成部分,用于在磁场中产生电磁力,推动电机转动。

制作电机绕组的主要工艺包括以下几个步骤:

1.设计和计算:首先,需要进行电机绕组的设计和计算。

这包括确定绕组的匝数、导线截面积、绕组的分布方式等。

设计要考虑到电机的使用需求,如功率、转速等。

2.选择导线:根据设计要求选择合适的导线。

导线的选择涉及到电流承载能力、散热性能等因素。

常见的导线材料包括铜和铝。

3.制备线圈:根据设计要求,将导线制作成线圈。

线圈的制备需要一定的技术,确保匝间绝缘良好,导线的排列符合设计要求。

4.制作绕组:将制备好的线圈安装到定子槽内,形成绕组。

这一步需要精确的操作,确保线圈的布置符合设计。

5.绝缘处理:绕组完成后,需要进行绝缘处理,以防止绕组之间和绕组与定子之间发生电气短路。

可以采用绝缘漆、绝缘纸等材料进行涂覆或包裹。

6.固定和压缩:将绕组固定在定子槽中,并通过适当的方法(如机械夹紧、压缩等)确保绕组的稳固性。

7.连接电极:将绕组的两端连接到电机的电极,形成闭合电路。

连接需要可靠,以确保电流畅通。

8.测试:制作完成后,对电机绕组进行测试。

包括绝缘测试、电阻测试、匝间电阻测试等,以确保电机绕组的质量和性能。

以上工艺步骤可能会有一些变化,具体取决于电机的类型和规格,以及制造厂家的工艺流程。

在实际制作过程中,需要遵循相关的标准和规范,确保电机绕组的质量和可靠性。

电机生产工艺介绍

电机生产工艺介绍电机是将电能转化为机械能的装置,广泛应用于各个领域,包括家用电器、工业机械、交通工具等。

电机的生产工艺包括原材料准备、加工制造、装配调试等环节,下面将详细介绍电机的生产工艺。

首先是原材料准备。

电机的主要原材料包括铁芯、线圈和绝缘材料。

铁芯是电机的重要组成部分,用于传递和集中磁场,常用的材料有硅钢片和铝合金。

线圈是电机的发电部分,需要用到导电良好的电磁材料,如铜线。

绝缘材料用于对电机进行绝缘,防止电脑短路,常用的材料有绝缘漆和绝缘纸。

在原材料准备过程中,需要对原材料进行仔细筛选和检验,确保其质量符合标准。

然后是加工制造。

首先是铁芯加工。

铁芯通常是由硅钢片或铝合金制成,其加工过程包括剪切、冲孔、弯曲等工序,以形成电机所需的形状和尺寸。

然后是线圈制造。

线圈制造包括绕线、焊接、压合等工序,以将导线制成各个线圈。

线圈的绕制工艺有半自动绕线机、全自动绕线机和手工绕线三种。

绝缘材料加工包括切割、复合、涂覆等工序,以形成电机绕组的绝缘层。

最后是定子和转子的加工制造。

定子是电机的不动部分,转子是电机的旋转部分。

定子的加工制造包括铺绝缘纸、绕线、钢管焊接等工序,转子的加工制造包括磨削、切割、平衡等工序。

加工制造过程中需要严格把控各个环节,确保产品的质量和效率。

最后是装配调试。

装配调试是将各个零部件组装成成品电机的过程。

主要包括定子、转子、轴承、端盖、外壳等部件的组装。

装配过程需要注意零部件的安装顺序和位置,以确保电机的正常运转。

装配完成后,需要进行调试,包括电气性能测试、机械性能测试等。

通过调试,可以检测电机的各项指标是否符合要求。

电机装配工艺流程

电机装配工艺流程电机装配工艺流程包括以下几个步骤:准备工作、线圈组装、定子组装、转子组装、总装调试和包装。

首先,在准备工作阶段,需要进行物料准备。

核对所需物料清单,确保所需物料的种类和规格准确无误。

同时,准备好所需的工具、设备和检测仪器,以便后续工序的顺利进行。

接下来是线圈组装。

根据产品要求,在线圈模具上逐层绕制绝缘电缆。

通过机械或手动方式,将线圈固定在模具上,并确保线圈的绕制紧密和均匀。

然后,使用适当的工具将线圈上的导线进行焊接,确保电气连接牢固可靠。

然后是定子组装。

在定子骨架上安装绕线并与线圈连接。

根据设计要求,将绕线通过定子骨架的槽口,并使用绝缘胶进行固定。

然后连接定子铁芯和定子骨架,确保其结构的稳定性和可靠性。

接下来进行转子组装。

将转子铁芯和转子轴进行组装,并确保转子轴与定子的中心对称。

然后,将转子绕线分别通过转子铁芯的槽口,并使用绝缘胶进行固定。

最后,根据设计要求,将转子与定子组件进行配对装配,确保它们的匹配度和转动的灵活性。

然后是总装调试。

将组装好的线圈、定子和转子等组件进行总装。

检查各个部件的配合度和固定性,确保装配的质量和可靠性。

然后进行电机的调试和试运行,测试其性能和工作状态。

如果发现问题或异常,需要及时调整和修复,直到电机满足设计要求。

最后,进行包装。

包装前,要对电机进行最后一次检查和测试,确保其没有问题。

然后将电机进行适当的包装,以保护其外观和质量,并方便运输和使用。

总之,电机装配工艺流程主要包括准备工作、线圈组装、定子组装、转子组装、总装调试和包装。

每个步骤都需要进行认真和仔细的操作,以确保电机装配的质量和可靠性。

只有经过严格的流程和检验,才能生产出符合要求的高质量电机。

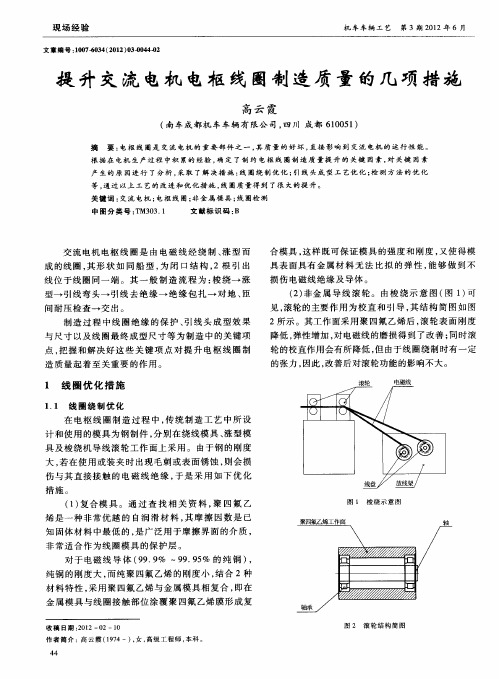

提升交流电机电枢线圈制造质量的几项措施

( 辑: 编 唐 源 )

●

于不受 压状 态 , 扎 带 与 线 圈 导体 的不 密 贴 易 导致 包 测 量 结 果 失 真 。 3 线 圈 本 身平 直 度 状 态 这 个 影 响 ()

Байду номын сангаас

4 5

了引线 头露 铜部 位 和切 口的 尖 角 、 刺对 线 圈绝 缘 毛

及外 包 绝缘 的损 伤 ; 气量 规 的使 用则 实 现 了对 线 空 圈直 线段 绝缘 包 扎 的 宽 、 尺 寸 的快 速 、 确 检测 , 厚 准 保证 了线 圈绝 缘 包扎质 量 。

稀 则 降低 了线 圈 的介 电性 能 。此 外 , 扎 过 松 会 由 包 于气 隙的存 在而 使介 质损 耗增 大并 在浸漆 和受 潮后

速 检测 。

固定夹紧板 后固 定板 千分表 测量探头 固 定探头

置 影 响 的 限 制 , 得 使

成型操 作 容 易实施 , 辅 之通 过 专 用 扁 弯 工 具能 有效 保 证 引线 头

图 3 引 线 头 成 型 示 意 图

的成 型质 量和一 致性 , 减少 对 电磁线 绝缘 的损 伤 , 引 线 头 成型示 意 图如 图 3所示 。该 方法 对单 根 及多 根 电磁 线并 绕 的线圈 引 线 头成 型 均 适 用 , 于 不 同线 对

圈一 次 合格率 从 实施前 约 7 % 提高 到 9 % 以上 , 0 5 不 但 降低 了 电机制 造 成本 , 打破 了制 约 生 产 周期 的瓶 颈, 也提 高 了电机 整体 的产 品质量 , 保 了机 车运 行 确 的安 全性 和 可靠 性 。 同时 , 圈返 工 数量 的减 少 不 线 但 降低 了能 源消 耗 , 且 也 降低 了产 品 报 废处 置 不 而

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

交流电机线圈制造工艺

来源:湘潭电机厂 /

1.交流电动机定子线圈制造过程

1)绕线线有圆线和扁线之分,根据容量的不同,选用不同的线,大容量的一般采用扁铜线。

绕线过程首先是根据线圈要求安装好模具,然后将线绕在模具上,绕至一定匝数后从模具上取下。

绕线过程结束。

2)初包初包是指在线圈上包一层白沙带或是纤维带,一方面便于以后进一步的加工,另一方面能起到保护作用。

3)刮头初包结束后须刮去线头的绝缘层,露出铜线,便于以后的焊接工作。

a) 拉型将梭形或其他形状的线圈拉至下线时所需用线圈的形状。

b) 烘压成型的线圈在180—200度的温度下加热使线圈变软。

c) 包绝缘线按照电机完成后所承受的电压之分,分别在不部位包上不同层数的绝缘材料。

d) 做匝数短路试验和对地试验

2.交流电动机转子线圈制造过程

a) 使用TBR(软扁线)

b) 退火在无氧情况下退火是线变软从而易于加工。

c) 敲直、敲圆、敲脚直的软扁线经退火处理后敲成一定的形状,便于插入转子槽内。

d) 卷包软扁线被敲成一定形状后,在某些部位卷绝缘线。

e) 包热缩带、冷压通过包热缩带和冷压能有效的控制软扁线的尺寸,从而能方便的将其插入转子槽内。

3.磁极线圈

(1)绕线式:

a) 绕线按照一定要求将线绕成两端圆、四端圆或者焊接式。

b) 退火 c) 冷压用模具将其固定成型。

d) 退火

e) 冷压

f) 接头

g) 热匝间的绝缘

h) 热压

i) 匝间试验

(2)焊接式:

a) 落料

b) 退火后敲平

c) 精落(确定尺寸)

d) 冲Ω

e) 焊接

f) 打磨

g) 冷压整形

h) 热匝间绝缘

i) 热压

j) 包绝缘布

k) 作匝间试验。