轮胎定型硫化机结构优化设计

AUBO型轮胎定型硫化机结构的优化设计

研 究与

匐

A UB O

型 轮 胎 定 型 硫 化 机 结构 的 优 化 设 计

郑 建雄

( 汕 头 机 械 集 团公 司

,

罗庆 潮

广 东汕 头

5 15 0 4 1 )

,

鬻鬻 蒸 蘩震 教姊 激

i

Au B。 型

,

轮 胎 定 型 硫 化 机 原 工 艺 特 点 存 在 的 缺 陷 并 对 其 进 行 了 系统 的 分 析

1

用柱 销外加螺母 锁 紧

“

为 防止 内压

;

) 中心 柱水 缸 的进 水 和 出水 管接 头 均位 于 支撑筒 的

,

上 下环座装有三 套

,

O

”

型 密封 圈

; ;

托举缸端

外底部

中心 柱 水 缸 随 下 环 升 降过 程 中

,

,

进出

。

口

水管在穿

部为调节总成

可 以灵 活调节支承筒位置

,

下 环 升 降气

过 升 降囊 筒底 部 通 孑 时 L

:

;

硫 化机

;

中心 机 构 ; 开 合 模 运 动 装 置

:

;

优化设计

—

中图分 类 号

T Q3 3 0 4 1

.

文 献标 识 码

A

文章编 号

:

10 0 9

94 92

(2 0 0 8 )

08

—

00 89

—

03

l

刖 舌

再 加 上 下 环 锁块 结构笨重

,

,

致 使横 梁 的运 动灵 活 性 不 够

,

轮胎定 型 硫化机 主 要用 于 空 心 轮胎 的外 胎硫 化

机械式轮胎硫化机脱模机构优化设计

并移 出硫化 机 。通过 夹盘 夹紧胶 囊 的 中心机构 环

座 下端 ,称 为下 环 ;通 过 夹盘夹 紧胶 囊上 端 的 中

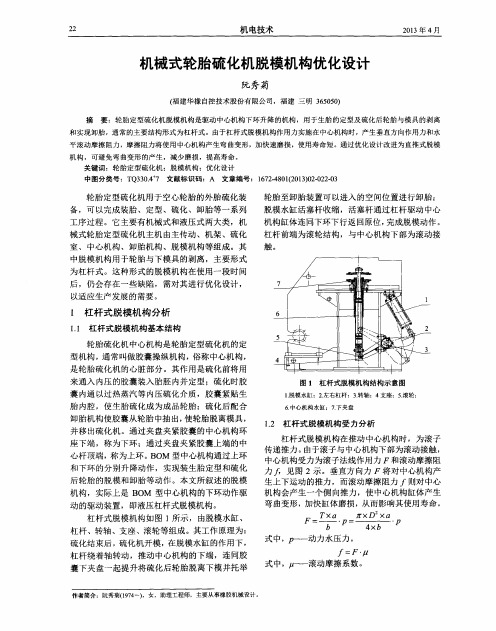

1 . 2 杠杆 式脱模机 构 受力分 析

心杆顶 端 , 称 为上环 。 B O M 型 中心机构通 过上 环

和 下环 的分 别升 降动 作 ,实现 装生 胎定 型和硫 化 后 轮胎 的脱 模和 卸胎 等动 作 。本文 所叙述 的脱模

中图分 类号 :T Q3 3 0 . 4 + 7 文献标识码 :A 文章编号 : 1 6 7 2 - - 4 8 0 1 ( 2 0 1 3 ) 0 2 ‘ ‘ 0 2 2 。 。 0 3

轮 胎 定型 硫化机 用 于空 心轮胎 的外 胎硫 化装

备 ,可 以完成 装胎 、定 型 、硫 化 、卸 胎等 一系 列

此优 化 方案 是脱 模水 缸对 中心机 构 只产生 向上 和

向下 的作 用 力 ,不会 产 生 附加 弯 矩 。且 由于减 少 了零 件 数量 和ቤተ መጻሕፍቲ ባይዱ 动链 ,也相应 提 高 了产 品的稳 定

性。

图 2 杠杆式脱模机构受力简 图

在 福 建华橡 自控技 术股 份 有 限公 司 的 4 5 时 轮 胎 定型 硫化 机 中 ,其脱模 水 缸尺 寸 为 :水缸 内 径 D= 1 5 0 mm;活 塞杆 直径 5 0 l n f l  ̄行程

=4 41 7 8N =44 . 1 7 8 。

机构,实际上是 B O M 型中心机构 的下环动作驱 动的驱动装置 ,即液压杠杆式脱模机构。

杠 杆式脱 模机 构如 图 1所示 , 由脱 模水 缸 、 杠杆 、转轴 、支 座 、滚 轮等 组成 。其 工作原 理为 : 硫 化结 束后 , 硫化 机开 模 ,在脱模 水缸 的作 用下 , 杠 杆绕 着轴 转动 ,推 动 中心机 构 的下端 ,连 同胶 囊 下夹 盘 一起 提升将 硫 化后轮 胎脱 离 下模 并托举

基于CAE的机械式双模轮胎定型硫化机底座结构分析与优化

基于CAE的机械式双模轮胎定型硫化机底座结构分析与优化张志;侯文超;张晓琳;刘全泽

【期刊名称】《橡塑技术与装备》

【年(卷),期】2024(50)6

【摘要】机械式双模轮胎定型硫化机作为主要的轮胎硫化设备之一目前在我国轮胎行业中大量使用,虽然其传动结构特性导致精度不如新兴的液压结构硫化机高,但是其凭借较低的成本价格仍然有较可观的市场价值。

因此对于现有机型设备挖掘提升其精度也是技术升级的一个重要方向。

本文基于专业CAE软件ansysworkbench,对机械双模硫化机现有部分机型中底座的结构进行结构静态力学分析,着重对于影响合模精度的底座刚度变形进行仿真和优化,为CAE参与已有设备优化升级提供参考借鉴。

【总页数】5页(P65-69)

【作者】张志;侯文超;张晓琳;刘全泽

【作者单位】青岛海琅智能装备有限公司;陕西延长石油集团橡胶有限公司

【正文语种】中文

【中图分类】TQ330.8

【相关文献】

1.轮胎定型硫化机底座的有限元优化设计

2.机械式轮胎定型硫化机有限元分析

3.B 型双模机械式轮胎定型硫化机动力系统的改进

4.机械式轮胎定型硫化机常见故障与分析

5.B型机械式轮胎定型硫化机大修常见问题、原因分析及维修方法

因版权原因,仅展示原文概要,查看原文内容请购买。

新型多工位工程机械轮胎硫化后充气定型机的设计

169新型多工位工程机械轮胎硫化后充气定型机的设计卜凡雷1,孟海狮2*,韩 翠2,郑 颖2,张云灿3,郑清文2(1.徐州地森机械有限公司,江苏 徐州 221011;2.徐州徐轮橡胶股份有限公司,江苏 徐州 221011;3.南京工业大学,江苏 南京 211800)摘要:介绍新型多工位工程机械轮胎硫化后充气定型机的设计。

研发的定型机主要由机架、动/定卡盘、十字头卡盘锁紧机构、上托机构和推动气缸等组成,采用双气源供气。

每个工位可以单独控制,设有不同压力的进气管道,实现人工装胎、定型、锁紧充气、松锁放气、卸胎的全过程动作,提高了工程机械轮胎生产的机械化和自动化水平,降低了劳动强度,且大幅提高了轮胎质量。

关键词:工程机械轮胎;硫化后充气定型机;机械设计;电气设计中图分类号:TQ330.4+6 文章编号:2095-5448(2024)03-0169-04文献标志码:A DOI :10.12137/j.issn.2095-5448.2024.03.0169近年来,汽车工业已经成为我国的支柱产业,而汽车工业中新技术和新材料的不断应用,对轮胎的稳定性、安全性等也提出了越来越高的 要求。

目前,由于工程机械轮胎体积大,没有专用的定型设备,工程机械轮胎硫化完成后靠自然冷却定型,整体轮胎的变形较大,严重影响工程机械轮胎质量,因此我公司设计了新型多工位工程机械轮胎硫化后充气定型机[1-4],简要介绍如下。

1 设备概述根据轮胎生产厂家的要求,分别设计和生产五工位和四工位工程机械轮胎硫化后充气定型机,根据所生产轮胎规格可分为17.5-25,23.5-25,11-32等不同型号。

2 机械设计在综合考虑装胎、硫化、定型、卸胎以及后充气冷却等因素的基础上研发的新型工程机械轮胎硫化后充气定型机主要由机架、动/定卡盘、十字头卡盘锁紧机构、上托机构和推动气缸等组成。

机架采用18#槽钢、120 mm ×60 mm ×5 mm 矩形管焊接,既保证刚性,又使其结构紧凑,外观美观。

硫化机轮胎模具向心机构设计

一、活络模具设计依据的基本参数及技术标准1 10.00R20轮胎外胎的基本参数:1)轮胎的外径D:φ10602)轮胎断面宽度B:2763)钢圈子口直径d:20”4)轮胎花纹深度:7.82 外胎定型硫化机加热方式的选择:目前国内轮胎制造企业通常采用加热方式为《热板加热式》或《蒸锅加热式》活络模。

热板加热式具有高效、节能、加热均匀、生产安全性好等优点,是目前轮胎制造企业采用的主要加热方式。

即通过对硫化机上、下热板加热,经模具的上盖、底板传导给成型件上、下胎侧花纹板和通过对中模套的加热,经滑块传导给花纹板。

从而实现模具的整体加热,实现轮胎的硫化。

根据硫化轮胎的规格,选择LL-B1525/430X2的热板式外胎定型硫化机。

其相关的主要技术规格为:1) 最大合模力:2×430吨2) 中心机构形式: B型3) 加热方式:热板式4) 隔热罩内径:φ15255) 硫化模型高度: 255~6356) 适应钢圈直径:16”~24”7) 采用活络模硫化轮胎最大直径:φ11358) 胶囊最大伸直行程: 8959) 托胎最大行程(下环): 54810) 过热水压力: 2.8 MPa3 B型子午胎硫化胶囊的选择:根据轮胎的规格和选择B型硫化机的条件,选择胶囊代号为BR20-5的B型子午胎硫化胶囊。

相关尺寸如下:夹缘内径dB=φ374 :夹缘高度a=22.0 :夹缘宽度b=13.5 ;颈部厚度to=13 。

4 活络模向心机构设计所采用的技术规格标准:轮胎外胎活络模的设计、制造,采用化工行业标准HG/T3227.1-200X轮胎外胎模具中第一部分:《活络模具部分》。

a.圆锥导向活络模具规格为VIII;其主要技术参数如下;模具外径;1510 模具高度;520花纹块直径;1178 花纹块数量;9或10块花纹块行程;x=68 y=254 适用轮胎范围;≤φ1120X335b. 斜平面导向活络模具规格为63.5H380;其主要技术参数如下;模具外径;1510 模具高度;500花纹块直径;1188 花纹块数量;9或10块花纹块行程;x=52 y=194 适用轮胎范围;≤φ1130X320二63.5’硫化机活络模具向心机构参数的确定1 活络模向心机构花纹块的数量选择:子午线轮胎活络模花纹块的重量要便于加工、更换及合理的抽芯距离,按标准有分解成9或10块等。

现代化机械式轮胎硫化机脱模机构优化设计

现代化机械式轮胎硫化机脱模机构优化设计摘要近年来,我国科学技术得到很大的发展,这为我国研究人员进行技术创新工作提供条件,我国新型的施工技术和工艺层出不穷,为各行各业的发展提供有利的条件。

轮胎定型硫化脱模机构主要是作用于驱动中心机构下环升降的机构,以实现轮胎的定型、硫化后轮胎及实现模具的脱离,完成卸胎。

以杠杆式作为主要的结构形式,在中心机构中由杠杆脱模机构产生作用力,主要是产生垂直方向作用力和水平滚动摩擦阻力,借助摩擦阻力使其通过中心机构产生弯曲变形,如果进一步加快磨损会直接缩短其使用寿命。

鉴于此,为了提高机械的使用寿命,相关人员优化设计将其改进为直推式脱模机,降低发生弯曲形变的可能性,降低磨损,进而延长其使用寿命。

关键词机械式轮胎;硫化机脱模机;结构优化;设计引言随着我国新型施工工艺和施工技术的不断创新与应用,为我国各个行业的发展都提供有利条件。

轮胎定型硫化机技术进一步提高了我国空心轮胎的外胎硫化装备的工作效率和质量。

该项技术能提高装胎、定型、硫化及卸胎等一系列工作完成质量和效率。

现阶段轮胎定型硫化机主要分为机械式和液压式两种。

其中机械式轮胎定型硫化机主要是由主传动、机架、硫化室及中心结构等部分组成。

其中脱模机构主要作用于轮胎与下模具脱离,通过杠杆式形成作用力。

但是该模式存在一定的缺陷,就是使用一段时间后,容易出现弯曲变形的情况,同时发生磨损,降低其使用寿命,因此技术人员一定要根据这一问题,优化方案设计,延长其使用寿命,使其满足生产发展的需求。

1 杠杆式脱模机构分析1.1 杠杆式脱模机构的基本结构我们常说的轮胎硫化中心机构就是轮胎定型硫化机的定型机构的简称,也有技术人员根据它外形的特点将其称为胶囊操纵机构,或是救赎中心机构。

由于它是整个轮胎硫化机构的关键部分,因此也被称为心脏部分。

该机构主要的作用就是在进行硫化之前将用来通入内压的胶囊装入胎胚之中,并将其定型;硫化是胶囊内通过热蒸汽等内压硫化介质,使得胶囊紧贴生胎的内腔,保证生胎硫化成为成品的轮胎;在硫化结束后在配合卸胎机构使胶囊可以从轮胎中抽出,帮助轮胎模具实现脱离,然后移除硫化机。

双模轮胎定型硫化机机械手及其微机控制系统设计.doc

双模轮胎定型硫化机机械手及其微机控制系统设计双模轮胎定型硫化机机械手及其微机控制系统设计本机属B型双模轮胎定型硫化机。

用曲柄连杆传动,采用蒸锅式(或热板式)加热,升降翻转式开合模。

胶囊伸直或收缩由中心机构操纵;机械手升降、转动、卸胎机构进出均采用水缸驱动;后充气采用二位四点式装置;控制系统采用PLC可编程控制程序控制。

本机主要由... 本机属B型双模轮胎定型硫化机。

用曲柄连杆传动,采用蒸锅式(或热板式)加热,升降翻转式开合模。

胶囊伸直或收缩由中心机构操纵;机械手升降、转动、卸胎机构进出均采用水缸驱动;后充气采用二位四点式装置;控制系统采用PLC可编程控制程序控制。

本机主要由机器、传动装置、中心机构、蒸汽室、装胎机构、卸胎机构、脱模机构、活络模操纵装置、管路系统、电气控制系统等组成。

序号项目参数 1 蒸汽室数目 2 个 2 蒸汽室内径1525 mm 3 最大合模力4220 X 2 KN 4 模型高度254635 mm 5 适用钢圈直径1624 in 6 主电机LG41-6 13 KW 890 r/min 7 机械手爪张开(闭合)直径630 (360)mm8 胶囊真空度0.05 MPa 9 过热水压力2.8 MPa 10 硫化蒸汽压力0.7(热板1.04)MPa 11 动力水压力0.7 ,1.0 ,1.4 MPa 12 动力空气压力2.12.5 MPa 13 控制气源压力0.35 MPa 14 最大充气压力1.4 MPa 15 开(合)模理论时间约90 s 16 垂直开模距离660 mm 17 抓胎器最大升降行程1620 mm 18 外型尺寸(长X 宽X 高)7000 X 5520 X 5950 mm 19 总重约60 t 技术参数〈四〉、机械手一、机械手工作原理机械手由钩爪,连杆及托架板汽缸等组成,机械手由双向液压驱动,当液缸向下时,四瓣钩胎爪张开至最大,当液压缸向上时,钩胎胚是不会脱落的,因为连杆在张开时接近一字行,足以平衡钩胎爪胚的作用力。

LLY-B1260轮胎定型硫化机液压系统设计

前 言

液 压驱 动 。可 以说 除卸胎 装置 和装胎 装置 采用 气动 控

液压 系统 设计 就显 得至关 重 要 。 1 液压 系统原 理 设计 L Y B 2 0液压 式 轮 胎 定 型硫 化 机 , L - 16 主要 用 于 半

同心 度 、 平行 度 和重 复定 位 的设备 精度 , 适合 于硫 化 更 子午 线 轮胎 、 尤其 是 生 产 均衡 性 特 别 优 良的高 等 级 子

液压 硫化 机工 作 时 , 降 油缸 带 动 上 模 沿导 向柱 升 上 升 到位后 , 胎机 械手 抓胎后 转 进装胎 , 装 中心机构 的

上 下 环上 升 , 胚定 位 , 胎机 械手 卸胎后 退 出 , 降 胎 装 升

收稿 日期 :0 11.4 2 1 .11 作者简介 : 杨鹏 (9 7 ) 男 , 18一 , 山东招远人 , 读硕士 , 在 研究方

2 50 ) 62

摘

要 : 绍 了液压硫 化 机 的优 越 性及 国 内发展 现 状 。L Y B 2 0型轮 胎 定 型硫 化 机 中 多处使 用 液压 介 L . 16

控 制技 术 , 开合 模 装置 、 卸胎升 降装置 , 合模 力装 置 、 如 装 加 中心机 构 、 活络 模操 纵装 置 , 绍 了各部 位液 压原 介

加力 装 置 、 中心机 构 上 皆采 用 液 压 驱 动 。整 机 的 液 压 系统 主要 由油 箱装 置 、 机组 、 却装 置 、 滤装 置 、 泵 冷 过 阀 台以及管 路组 成 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

!e m/!max $ ri ,

(2 )

式中,ri 为当前的删除率,ri = ri + 1 + E (i = 0 ,

1 ,2 ,…),E 为进化率. ri + E 是事先给定的.

在删除满足应力条件的单元时,必须同时考

虑横梁的挠度控制. 在考虑位移约束时,应确定横 梁前、后腹板各单元的位移灵敏度#d ,i . 在有限元 分析中[3 ,7 ,8 ],结构的静力特性用刚度方程表示

本文取 r 0 = 1 .0 % ,E = 0 .8 ,依据上述方法 迭代8 次得到一个较理想化的过渡设计方案,最 后还需要对其进行工程化修整. 横梁腹板上最终 工艺孔如图2 所示.

的结构空间连接关系,因此,结构对力比较敏感. 每次有限元分析完毕,将前、后腹板上单元的 Von Mises 应力与腹板上单元中最大的 Von Mises 应 力!max 进行比较,从模型中删除满足下列条件的 所有单元:

! 问题描述及其优化设计思路

某轮胎定型硫化机的横梁初始设计方案如图 1 所示,由上下、左右、前后等多块平面钢板焊接

图1 硫化机横梁结构

而成,在左、右两端的四个孔处通过活动销与硫化

机的侧板联 接,在 下 底 板 中 部 环 形 区 域 受 到 400 MN 静压力,在其前、后腹板上要求开出尺寸大小 足够的工艺孔. 结构设计要求尽量减少横梁的富

Struct ural opti mizati on desi gn f or t he tire vulcanizer

Wang Shuting ~u Sanbao Li mingbing Zuo Kongtian Abstract :I n order t o meet t he act ual proj ect reCuire ments of desi gni ng tire vulcanizer ,by means of co mbi ng FeA(Fi nite ele ment Anal ysis )wit h struct ure opti mizati on ,t he desi gns f or t he struct ural topological

设计变量的几何约束条件如式(5 )所示.

根据液压硫化机横梁的结构特点及其所起的

作用,选择横梁的整体质量为目标函数,

Fi nd ! [ 1 ,2 ,…,N ]T G DN ; mi n (!)一 mi n ;

s .t . (!max/[!])- 1 <0 ,"max -["i ]<0 , 式中,! 为设计变量,即横梁各焊接钢板的厚度; DN 为钢板板厚允许取值集合; (!)为横梁质 量

! 硫化机的结构拓扑优化设计

!." 结构拓扑优化的数学模型 为简化求解问题的复杂度,仅考虑横梁前、后

腹板上的应力约束和底板上的位移约束,其他设

计要求暂时不予考虑,这样就将问题转化为前、后

腹板的平面结构拓扑优化问题,即基于应力水平

的材料删除问题:在拓扑优化过程中,前、后腹板

的厚度尺寸保持不变,在前、后腹板的某一局部,

(华中科技大学 机械科学与工程学院,湖北 武汉 430074 )

摘要:针对轮胎定型硫化机设计中的实际工程需求,将结构有限元分析技术与优化方法相结合,以硫化机的 主要部件横梁为例,研究了硫化机的结构拓扑优化设计和结构尺寸优化设计,讨论了其中的一些关键技术,包 括应力和位移约束下连续体结构的拓扑优化、基于离散变量的结构优化设计和敏度分析,工程生产实际应用 验证了所述方法的有效性. 关 键 词:硫化机;结构拓扑优化;结构尺寸优化;敏度分析;离散变量 中图分类号:TH122 文献标识码:A 文章编号:1671- 4512(2004 )10- 0034- 03

!" 数学模型 取横梁的上下底板、左右侧板、前后腹板和中

间隔板的厚度作为设计变量 设计空间是一个由

离散变量可取值确定的离散网格结点集 D ,它由

每个离散变量

i

限定的可取值

i

(i

i

= 1 ,2 ,…,

;i = 1 ,2 ,…, i )构成,这里 i 是第i 个变量

可取的离散值的最大数目,取 1 = 2 = …= ,

假设低应力的材料处于没有充分利用的状态,就

将该局部材料删除. 如此逐渐地删除低应力的材 料,逐步更新设计,达到设计目标[1 ,2 ].

本文采用进化结构优化法(Evol uti on struct ural Opti mizati on ,简称 EsO 法)进行硫化机结构 的拓扑优化[3 ]. 拓扑优化的数学模型[4 !6 ]为

第32 卷 第10 期

华 中 科 技 大 学 学 报(自然科学版)

2004 年 10 月 J . Huazhong Uni v . of sci . & Tech (. Nat ure science editi on )

Vol .32 No .10 Oct . 2004

轮胎定型硫化机结构优化设计

王书亭 胡三宝 李明兵 左孔天

收稿日期:2003- 12- 27 . 作者简介:王书亭(1968- ),男,博士;武汉,华中科技大学机械科学与工程学院(430074 ). E- mail :wangst !hust .edu .cn 基金项目:教育部科学技术研究重点基金资助项目.

第10 期

王书亭等:轮胎定型硫化机结构优化设计

35

based on discrete vari able and sensiti vit y anal ysis . The applicati ons to proj ects verified t he vali dit y of t he

proposed met hods . Key words :vulcanizer ;struct ural t opological opti mizati on ;struct ural di mensi on opti mizati on ;sensiti vit y

!(0 )=(1/ )】 ( )( 羊 );则 探 索 方 向 "= !(0 )- !( ) 因此,离散变量复合形法的探索过程 表示的模式移步构成搜索过程为

并约定 i 1 < i 2 <…< i 任何一个离散变量搜

索法所得到的新下降点 ! 必须满足

! [ 1 ,2 ,…,N ]T G D

(5 )

约束条件为!. 硫化机横梁下底板模具安装

处的挠度不能大于0 .8 mm." 应力约束(!max/

[!])- 1 <0 ,其中!max 为横梁上单元最大应力,

[!]为许用应力 #. 只允许改变钢板的厚度,选取

图2 拓扑优化之后的横梁腹板

36

华 中 科 技 大 学 学 报(自然科学版)

第32 卷

! 硫化机结构尺寸优化设计

结构拓扑优化之后,横梁的结构方案大致确

定,接下来对其进行结构尺寸优化设计 由于硫化

机的结构用材需按照标准型材进行选取,即设计

变量的值属于离散的可取值,因此横梁的结构尺

寸优化属于离散变量结构优化设计[7 ,8 ]

!(1 ) [ 1 , 2 ,…, ]T; !(2 ) [ 1 #, 2 ,…, ]T; !(3 ) [ 1 , 2 #,…, ]T …

(7 )

!( 1 ) [ 1 , 2 ,…,

#]T ;

只要式(7 )的 + 1 个结点中至少有两个可

行结点,就可由其建立离散变量的复合形 由此确

定最好可行结点 !( )和最坏可行结点 !( ) 以及 去掉最坏点所余点的顶点的中心点(结点)如下:

分量uj 的变化量可以用下式表示,

!d ,i = \

#d ,ij \

=\

{u

i j

}T[ki

]{u i

}\

,(4

)

式中,!d

,ij

可正可负. {u i

}和{u

i j

}分别是横梁所受

载荷{ }和单位虚载{f j }引起的第i 单元的位移

矢量; [ki ]是第i 个单元的刚 度 矩 阵(["k ]=

-[ki ]).

Fi nd h 1 ,h 2 ,…,h N ;

mi n V = !his i ;

s .t . hi "(h 0 ,0 ),(i = 1 ,2 ,…,N );

\ !i \ #[!](i = 1 ,2 ,…,N );

"max #["i ],

(1 )

式中,hi 为设计变量,即前、后腹板上单元的厚度;

V 为结构体积;N 为单元总数;s i 为单元i 的面

anal ysis ;discrete vari able Wang Shuti ng Dr . ;College of Mech . sci . & Tech . ,Huazhong Uni v . of sci . & Tech . ,Wuhan

430074 ,Chi na .

轮胎定型硫化机结构复杂,在设计过程中还 会受到许多实际工程条件限制,通常的优化设计 方法不能较好地满足设计要求. 本文结合工程实 际需要,研究了硫化机的结构拓扑优化和结构尺 寸优化问题,将有限元分析技术与优化设计技术 相结合,实现了硫化机的结构优化设计,并结合国 产某型号硫化机进行了实际工程应用.

积;!i 为单元i 的工作应力; [!]为材料许用应力;

"max 为横梁下底板中部最大位移;["i ]为横梁底

板中部许用挠度.

前、后腹板上单元厚度只能取0 或h 0 之一,

当单元厚度为0 时,相应单元被删除,从基结构中

挖掉;当单元厚度为h 0 时,单元被保留,所有保留

单元组成最优拓扑.

拓扑优化实际上是给出了体现最佳传力路线

[k ]{u }= { },