石灰烧结法从煤系高岭土提取氧化铝的研究

【精品文章】粉煤灰提取氧化铝技术研究进展

粉煤灰提取氧化铝技术研究进展

粉煤灰是燃煤中的各种伴生矿物与黏土等高温煅烧产生的固体废弃物,是最大宗、最复杂的工业固体废料之一。

2015年我国年产粉煤灰6.2亿吨,据权威机构预测2020年我国粉煤灰排放量将达到60亿吨。

目前我国粉煤灰的处理仍以堆存为主,不仅占用大量土地资源,而且容易造成环境污染。

粉煤灰资源化的传统领域为工程和材料,如水泥混泥土掺合料、建筑砌块、陶瓷原料等,但利用价值低,有价金属流失严重。

随着技术的发展,粉煤灰已被世界多国视为一种资源。

从粉煤灰中提取氧化铝是粉煤灰高值化的重要项目之一,通常粉煤灰中Al2O3为15%~35%,我国铝土矿资源在数量和质量上均不占优势,因此,从粉煤灰中提取氧化铝对减少土地占用和环境负荷、保障我国铝行业可持续发展具有重要的意义。

国内外开展粉煤灰提取氧化铝研究已有数十年,也开发了多种工艺方案,大致分为碱法和酸法两大类,其中碱法主要包括碱石灰烧结法、石灰石烧结法和预脱硅—碱石灰烧结法等,酸法主要有盐酸浸出法、浓硫酸浸出法、氟化物助溶硫酸浸出法、硫酸熟化法等,以及近年来研究开发的硫酸铵焙烧法。

一、碱法提取氧化铝

1、石灰石烧结法

石灰石烧结法与铝土矿烧结法生产氧化铝工艺相似,技术成熟,工艺和设备可靠性高,对原料的适应性强,易实现。

石灰石烧结法包括烧结、熟料自粉化、浸出、碳分、锻烧等主要工序,其基本流程如图1。

烧结法提取粉煤灰中氧化铝的新进展

关键 词 :粉煤灰提取氧化铝;烧结法; 研究展望

中 图分类 号 :T Q 9 1 4 . 1

文献标识 码 :A

文章编 号 :1 0 0 1 — 9 6 7 7 ( 2 0 1 3 ) 2 2 — 0 0 2 0 — 0 3

The Ne w Adv a nc e s i n Ex t r a c t i o n o f Al u mi n a f r o m Fl y As h by S i n t e r i ng Pr o c e s s

f r o m ly f a s h b y s i n t e r i n g p r o c e s s wa s p r o s p e c t e d .

Ke y wo r d s:e x t r a c t i n g a l u mi n a ro f m ly;s f i n t e r i n g p r o c e s s;r e s e a r c h pr o s p e c t

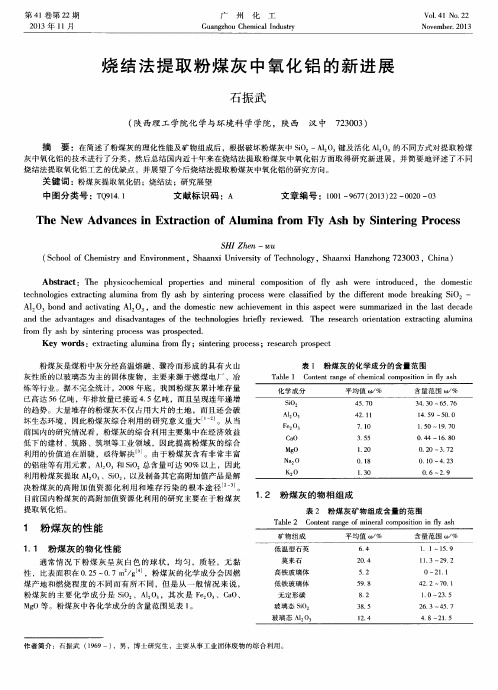

粉 煤 灰 是煤 粉 中灰 分 经 高 温 熔 融 、骤 冷 而 形 成 的具 有 火 山 灰性质的以玻璃态 为主的固体 废物 ,主要来源 于燃 煤电厂 、冶 炼 等行 业 。据 不 完 全 统 计 ,2 0 0 8年底 ,我 国粉 煤 灰 累 计 堆 存 量 已高达 5 6亿 吨 ,年 排 放 量 已接 近 4 . 5亿 吨 ,而且 呈 现连 年 递 增 的 趋 势 。 大量 堆 存 的粉 煤 灰 不 仅 占用 大 片 的 土 地 ,而 且 还 会 破 坏生态 环境 ,因此粉煤灰综 合利用 的研究 意义重 大 J 。从 当

石 振 武

( 陕西理 工 学院化 学与环境科 学学院 ,陕西 汉 中 7 2 3 0 0 3 )

粉煤灰提取氧化铝现状及工艺研究进展

粉煤灰提取氧化铝现状及工艺研究进展发布时间:2021-09-06T11:25:53.933Z 来源:《科学与技术》2021年4月11期作者:朱福星[导读] 粉煤灰是火电厂煤燃烧后产生的一种工业副产品,也是最为复杂和含朱福星神华准能资源综合开发有限公司氧化铝中试厂内蒙古鄂尔多斯市 010300摘要:粉煤灰是火电厂煤燃烧后产生的一种工业副产品,也是最为复杂和含量丰富的人工材料之一。

对粉煤灰的不当处理会导致大量可回收资源的浪费。

粉煤灰中含有丰富的铝,可用作铝土矿的潜在替代品。

基于此,本文详细的探讨了粉煤灰提取氧化铝现状及工艺研究进展。

关键词:粉煤灰;氧化铝;提取技术氧化铝是粉煤灰的主要成分之一,其在粉煤灰中的含量为15%~46%,最高可达50%以上。

我国高品位铝土矿资源较贫乏,进口量占年消耗量的50%以上,因此,寻找铝土矿替代资源,开发适用于低品位铝土矿生产氧化铝和粉煤灰提取氧化铝工艺刻不容缓。

一、粉煤灰性质粉煤灰是燃煤中黏土矿物燃烧后产生,其主要成分包括SiO2、Al2O3、TiO2、CaO、MgO、Fe2O3、Na2O等,物相组成为莫来石、石英和玻璃相。

不同地区、不同种类的粉煤灰化学成分差异大,资源利用效果差异也较大。

由于地域的不同,粉煤灰中的氧化铝含量也不同,一般在15%~50%。

根据粉煤灰中氧化铝含量的不同,可分为高铝粉煤灰(氧化铝含量高于30%)及普通粉煤灰。

二、粉煤灰提取氧化铝的工艺技术1、碱法。

碱法是目前粉煤灰提取氧化铝工艺使用最广泛的技术,具有代表性的是石灰石烧结自粉化法和碱石灰烧结法。

①石灰石烧结自粉化法。

其是从粉煤灰中提取氧化铝较成熟的工艺,工艺过程包括:烧结、熟料自粉化、溶出、脱硅、炭化、煅烧。

由于粉煤灰中的主要矿物组成为莫来石和石英,莫来石中的氧化铝活性差,必须将其活化后才能更好的提取。

先在粉煤灰中加入定量的石灰石,高温煅烧条件下将氧化铝活化,煅烧后的产物为块状烧结物,将烧结后的自粉料加入一定浓度的碳酸钠溶液,使其中的铝以偏铝酸钠的形式溶出。

粉煤灰预脱硅碱石灰烧结法提取氧化铝

粉煤灰预脱硅碱石灰烧结法提取氧化铝

杜艳霞;王宏宾

【期刊名称】《矿产综合利用》

【年(卷),期】2024(45)3

【摘要】这是一篇冶金工程的论文。

对于铝土矿资源紧缺的中国来说,高铝粉煤灰是最好的铝土矿替代资源,因此粉煤灰中氧化铝的提取工艺技术将会作为战略储备技术,其研发力度与深度会不断推进。

文章就目前唯一实现规模化、工业化的粉煤灰预脱硅碱石灰烧结法提取氧化铝工艺技术进行了阐述,为切实推进高铝粉煤灰开发利用工业化进程提供借鉴,进而保证我国铝土矿资源的战略安全。

【总页数】7页(P14-20)

【作者】杜艳霞;王宏宾

【作者单位】神华准能资源综合开发有限公司

【正文语种】中文

【中图分类】TD989;TQ536.4

【相关文献】

1.高铝粉煤灰预脱硅碱石灰烧结法提铝硅钙渣脱碱工艺研究

2.深度碳分苛化工艺在高铝粉煤灰预脱硅-碱石灰烧结法中的应用

3.碱石灰烧结法从脱硅粉煤灰中提取氧化铝

4.大唐高铝粉煤灰预脱硅-碱石灰烧结法工艺中石灰石煅烧装置的选择

5.高铝粉煤灰预脱硅-碱石灰烧结法制备氧化铝的工艺风险分析及预防措施

因版权原因,仅展示原文概要,查看原文内容请购买。

一种粉煤灰中生产氧化铝的新技术

一种粉煤灰中生产氧化铝的新技术梁奇雄【摘要】本文介绍了粉煤灰目前的利用情况,指出了提取氧化铝的生产价值和发展前景,比较了国内外常用的粉煤灰生产氧化铝的方法,提出了一种利用粉煤灰预脱硅碱石灰烧结法生产氧化铝的方法,其独特的工艺路线为粉煤灰与碱液混匀后在高温高压下进行脱硅,使脱硅后的粉煤灰A/S提高到与低硅铝土矿A/S相近的范围,然后采用传统的烧结法工艺处理粉煤灰提取氧化铝,工艺过程科学,使得提取出的氧化铝纯度更高.如果该方法能够被广泛应用,不仅可使粉煤灰变废为宝,而且可减轻国家对铝的进口依赖.【期刊名称】《石油化工应用》【年(卷),期】2014(033)010【总页数】5页(P121-125)【关键词】氧化铝;粉煤灰;碱法;预脱硅【作者】梁奇雄【作者单位】内蒙古化工职业学院化学工程系,内蒙古呼和浩特010070【正文语种】中文【中图分类】TQ133.1粉煤灰,是从煤燃烧后的烟气中收捕下来的细灰,是目前燃煤电厂排出的主要固体废物。

我国火电厂粉煤灰的主要氧化物组成为:SiO2、Al2O3、FeO、Fe2O3、CaO、TiO2 等。

粉煤灰是我国当前排量较大的工业废渣之一,随着电力工业的发展,燃煤电厂的粉煤灰排放量逐年增加。

大量的粉煤灰不加处理,就会产生扬尘,污染大气;若排入水系会造成河流淤塞,而其中的有毒化学物质还会对人体和生物造成危害[1-8]。

每年储存粉煤灰需要占用大量的耕地和消耗巨额资金,目前全国平均粉煤灰综合利用率约27 %,所以开发利用粉煤灰是功在当代利在千秋的事情。

目前我国主要将粉煤灰用作筑路材料、掺烧粘土砖、掺入混凝土、掺灰生产水泥、生产氧化铝,目前国内提取氧化铝的研究较多,大多数仍处于实验室阶段,国外虽有先例,但因为单位产品熟料量大,能耗高及其他因素,收效甚微,因此,本文提出了一种粉煤灰的预脱硅碱石灰烧结法生产氧化铝。

1 传统粉煤灰生产氧化铝的方法虽然在粉煤灰中提取氧化铝做了很多工作[9-14],但大多数目前已经停产,决定国内一些相关研究最终能否成功转为工业化生产主要有两方面技术问题:(1)工厂工艺设计(包括工艺流程、工艺布置、设备选型等)。

粉煤灰提取氧化铝研究进展

化学化工C hemical Engineering粉煤灰提取氧化铝研究进展黄云镜,张 放(中铝山东工程技术有限公司设计院,山东 淄博 255052)摘 要:近年来,粉煤灰产量急剧增加,不仅占用大量土地资源,对生态环境也产生一定破坏。

粉煤灰中含有较为丰富的铝,在铝土矿日益减少的今天,粉煤灰无疑是一种铝土矿的潜在替代品。

从粉煤灰中提取氧化铝不仅可以实现粉煤灰的高附加值利用,还能实现铝行业的可持续发展。

本文总结了目前从粉煤灰中提取氧化铝的工艺方法及研究进展,并分析不同工艺之间的优点及缺陷。

关键词:粉煤灰;氧化铝;焙烧法;浸取法中图分类号:TQ133.1 文献标识码:A 文章编号:1002-5065(2021)07-0119-2Research progress of extracting alumina from fly ashHUANG Yun-jing, ZHANG Fang(Design Institute of Chinalco Shandong Engineering Technology Co., Ltd., Zibo 255052,China)Abstract: In recent years, the output of fly ash has increased sharply, not only occupying a large amount of land resources, but also causing certain damage to the ecological environment. Fly ash contains relatively abundant aluminum. As bauxite is declining, fly ash is undoubtedly a potential substitute for bauxite. Extracting alumina from fly ash can not only realize the high value-added utilization of fly ash, but also realize the sustainable development of aluminum. This article summarizes the current methods of extracting alumina from fly ash and analyzes the advantages and disadvantages of different processes.Keywords: fly ash; alumina; roasting method; leaching method粉煤灰是煤炭燃烧后产生的飞灰及炉渣,主要由Al2O3、SiO2、Fe2O3、CaO、MgO等组成。

从粉煤灰中提取氧化铝烧结过程铝硅反应行为的研究

注 : C 12 A7 表示 12CaO 7Al2 O 3, C 2 S 表示 2CaO SiO 2 , C 3 A 表示 3CaO A l2 O3 , 以下同。

第3期

薛 冰 , 等 : 从粉煤灰中提取氧化铝烧结过程铝硅反应行为的研究 表3 熟料的自粉化和溶出结果

自粉化率 / % 98 30 99 60 99 70 99 60 99 40 熟料含 A l2O 3 / % 12 93 12 80 12 60 12 40 12 27 , 溶出时间 60 min。 渣含 A l2 O3 / % 4 16 3 58 2 86 3 30 3 44

试验号 B- 01 B- 02 B- 03 B- 04 B- 05 B- 06 注 : C 2 A S 表示 2CaO A l2 O3 SiO 2 。

表5

试验号 B- 01 B- 02 B- 03 B- 04 B- 05 B- 06 烧结温度 / 1 360 1 320 1 260 1 200 1 000 800 20 20 17 -

第 24 卷第 3 期 2008 年 6 月

湖南有色金属

HU NA N N ON FERROU S M ET AL S

9

从粉煤灰中提取氧化铝烧结过程铝硅反应行为的研究

薛 冰, 孙培梅, 童军武, 赵

吉吉

, 徐红艳, 杨继敏

100083)

( 中国矿业大学 ( 北京) 化学与环境工程学院 , 北京 摘

要 : 采用 X 射线衍射法对粉煤灰和 石灰石 烧成熟 料的物 相组成 进行了分 析 , 对烧结 过程 铝和 范围内 , 铝硅的反应产物主要是 C 12A 7 和 - C2 S, 温度下的烧结熟料中

湖南有色金属

第 24 卷

分析, 定性判断出物相组成 , 半定量分析其组成量。

石灰石烧结法从粉煤灰提取氧化铝的研究

维普资讯

第3 6卷 第 2期

20 0 8年 3月

不 进 入 烧 结 ,熟 料 可 用耗 能低 的 干 法 烧 结 ,熟 料还 能 自粉 化 ,溶 出渣 可 以制水泥 [ 3 5 。因此 ,研 - 7 究 石 灰 石 烧 结法 从 粉 煤 灰 中提 取 氧 化 铝 。不 但

视 ,粉煤 灰 中含 有很 多 有用 的 物 质 ,其 中 氧化

铝 的含 量 一 般 可 达 2 % 一3 % 。最 高 可 达 5 % O 5 0 左 右 , 已成 为 将 来 替 代 铝 土矿 的一 种 重 要 潜 在 资源 f 。 石 灰 石 烧 结 法 可 以从 粉 煤 灰 、高 岭 土 、粘 土 、 泥 灰 石 、高 硅 铝 土 矿及 其 他 含 铝 矿 物 中 提

r w r s rpt a pe c i i C/A . on i 18,sn e e mp r t r s138 s itrdt e e au ei 0o C, t ep e e v to i s60mi h r s r a i n tme i n n e a d t e tmpe a u u ln h i t r d b o k i 0 h r t r ofp li g t esn e e l c s8 0 o e C

( 中国矿 业大 学 ,北 京 10 8 ) 0 0 3

摘 要 :采用石灰石烧结熟料 自 粉化方法对从粉煤灰中提取氧化铝进行了研究 系统 探讨 了熟 料烧成 条件 对

,

高铝粉煤灰烧结法提取氧化铝脱硅种子碱液活化研究

用钠硅渣作 晶种 ,脱硅过程 中伴 随析出与 晶种结构 相 同的 固体 。相 关 资 料 表 明 :脱 硅 产物 的一 部 分 作 为下 次脱 硅 的晶种 循 环使 用 ,在 添加 晶种 150 s/L、 200 L的情况下 ,进行循 环使用 的脱硅效 率 的测 定 ,经12次循环后 ,原始 晶种分别有 68% 、50%被 更新 ,虽 每次加 人 晶种 的重量 不变 ,但 由于 原始 晶种 循环利用导致晶种 晶体结构发生变化 ,同一条件下 的脱 硅效 率 却 依 次 降 低 _4 J。 为 提 高 种 子 的 脱 硅 效

摘 要 :本 文以高铝粉煤灰碱石灰烧结法生产氧化铝一段脱硅种子钠硅 渣为原料 ,在 生产 用种分母液 活化 、实验 室高 浓度碱 活化条件下 ,对不 同活化条件下活化前后钠硅渣化学成分 、物 相和显微 结构进 行分析。试验数据 和结果表 明: 经过碱液活化后的钠硅渣物相未发生 变化 ,显微结构上种子表面缺 陷明显增 多,比表 面积增大 ,活化后种 子的脱硅 活 性和 效率较 活化前 明显增 强,生产采 用种分母液进行活化流程是可行的 ,具备较好的经济效益和推 广前景 。 关键词 :高铝粉煤灰 ;钠硅渣 ;活化 ;脱硅 中图分 类号 :TF80,X784 文献标识码 :A 文章编号 :1002—1752(2016)06—0010—3 DOI:10.13662/j.cnki.qjs.2016.06.003

大 唐 国际再 生 资源开 发有 限公 司 以高铝 粉煤 灰 为原料 ,采 用预脱 硅 碱石 灰烧 结法 年产 20万 吨氧 化 铝 的示 范 生产线 已实现 了工业 化运 行 。 由于原 料高 铝粉煤 灰 较常规 铝 土 矿 氧 化 铝含 量偏 低 ,导 致 该 工 艺烧成 熟 料及溶 出后粗 液 中氧化 铝浓 度较 常规 烧结 法粗液中氧化铝浓度偏低 。传统烧结法粗液中氧化 铝浓 度为 110~120g/L,而 采 用 高 铝 粉 煤 灰 为 原 料 的溶 出粗 液 中氧化 铝 的浓 度 仅 为 90~100g/L¨l-2]。 粗液氧化铝浓度偏低 ,对高铝粉煤灰溶出粗液脱硅 提 出了不 同 的要 求 。在 烧 结 法 氧 化 铝生 产 过 程 中 , 脱硅 工序 的地 位非 常 重 要 ,它 既 是 控 制 氧化 铝 产 量 的重 要环 节 ,又是把 握产 品质 量 的龙头 J。

从粉煤灰中提取氧化铝烧结过程铝硅反应行为的研究

从粉煤灰中提取氧化铝烧结过程铝硅反应行为的研究

薛冰;孙培梅;童军武;赵喆;徐红艳;杨继敏

【期刊名称】《湖南有色金属》

【年(卷),期】2008(024)003

【摘要】采用X射线衍射法对粉煤灰和石灰石烧成熟料的物相组成进行了分析,对烧结过程铝和硅的反应行为进行了研究.通过在不同生料配方,不同烧结温度下熟料物相半定量分析表明,在生料配方C/A为1.9左右,温度在1320-1360℃范围内,铝硅的反应产物主要是C12A7和γ-C2S,在此条件下,熟料中的Al2O3在碳酸钠溶液中能较好地溶出.在低于1 260℃温度下的烧结熟料中没有C12A7生成.

【总页数】5页(P9-13)

【作者】薛冰;孙培梅;童军武;赵喆;徐红艳;杨继敏

【作者单位】中国矿业大学(北京)化学与环境工程学院,北京,100083;中国矿业大学(北京)化学与环境工程学院,北京,100083;中国矿业大学(北京)化学与环境工程学院,北京,100083;中国矿业大学(北京)化学与环境工程学院,北京,100083;中国矿业大学(北京)化学与环境工程学院,北京,100083;中国矿业大学(北京)化学与环境工程学院,北京,100083

【正文语种】中文

【中图分类】TF802.67

【相关文献】

1.蒸压反应-低温煅烧提取粉煤灰中氧化铝的反应机理 [J], 赵鹏;姚彩珍

2.从电厂粉煤灰中提取氧化铝物料烧结过程工艺研究 [J], 孙培梅;李广民;童军武;徐红艳;赵喆

3.高铝粉煤灰提取氧化铝硅钙渣制备透水砖研究 [J], 韩雨薇;

4.高铝粉煤灰提取氧化铝硅钙渣制备透水砖研究 [J], 韩雨薇

5.非高温法提取粉煤灰中铝和硅的试验研究 [J], 黄杰明

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2010 年第 12 期

轻

金

属

23

时间大于 90m in , 氧化铝的溶出率随着烧成时间延 长趋于缓慢。这是因为在一定的煅烧温度下 , 煅烧 时间太短, 不能有效的使煤系高岭土的氧化铝完全 转化为 CA 和 C12 A7, 氧化铝溶出率低 , 反应时间愈 长 , 反应愈完全, 氧化铝溶出率将逐渐的增大 , 但是 当烧成时间大于 90m in , CA 和 C12 A7 的生成已基本 趋于完全, 氧化铝的溶出率变化不大。时间的延长 将大幅度增加能耗, 在保证烧成熟料质量的前提下 , 尽量缩短烧成时间 , 减少能耗。综合考虑确定烧成 时间在 90m in 较为合适。

[ 2]

2 结果与讨论

2 . 1 煤系高岭土的活化 石灰烧结法氧化铝生产中, 烧成熟料的质量是 整个工艺的关键 , 而生料恰当的配比直接关系到熟 料质量的高低。由此可见 , 生料的配料与生料的烧 成条件相辅相成 , 缺一不可。为了得到优质的熟料 , 必须通过实验确定最佳配比和烧成条件。 2 . 1 . 1 配比的确定 煅烧温度为 1260 , 烧成时间为 90m in, 萤石用 量为 1 % , 考察配比 ( 石灰石与高岭土质量比 ) 对高 岭土中氧化铝溶出率的影响, 实验结果如图 1 。 2 . 1 . 3 煅烧温度的确定 配比为 2 . 5 , 烧 成时 间 为 90m in , 萤石 用量 为 1 % , 考察煅烧温度对煤系高岭土中氧化铝溶出率的 影响 , 实验结果见图 3 。

为助剂煅烧活化煤系高岭土和溶出提取氧化铝的条件 , 考察了煤系高 岭土煅烧活化 和溶出条件对煤 系高岭土中氧化 铝溶出率的影响 。 实验表 明, 煅 烧活 化条 件为 : 石 灰石 与煤 系高 岭土 质量 比为 2. 5 、 萤 石用 量为 1% 、 煅 烧温 度为 1260 、 烧成时间 90m in ; 溶出的最佳工艺条件为 : 溶出温 度为 85 、 溶出 时间为 2 . 0h 、 N a2 CO3 浓度为 9% 、 液固比为 3 . 5 , 在此条件下 , 粉煤灰中氧化铝的溶出率高达 90. 5% 。 关键词 : 煤系高岭土 ; 溶出率 ; 提取 ; 氧化铝 中图分类号 : TF80 文献标识码 : A 文章编号 : 1002 1752( 2010) 12 04 21

图 2 萤石用量对氧化铝溶出率 的影响

图 1 配比对氧化铝溶出率的影响 图 3 煅烧温度对氧化铝溶出率 的影响

图 1 可看到 , 随着配比的增加氧化铝溶出率大 幅度的增加 , 这是因为随着配比的增加, 煤系高岭土 中 氧 化 铝 与 石 灰 石 反 应 逐 渐 转 化 为 活 性 CA和 C12 A7 的数量增多 ; 当配比等于 2 . 5 时, 这时煤系高 岭土中的氧化铝已全部转化为可溶于 N a2 CO3 溶液 CA 和 C12 A7, 如果再增加配比, 活性 CA 和 C 12 A 7 又 与产物 CaO、 C 2 S 等物质反应生成了难溶于 Na2 CO3 溶液的 C3 A、 C2 AS , 致使氧化铝溶出率下降。从图 1 可知, 最适宜的配比为 2 . 5 。 2 . 1 . 2 萤石用量的确定 煅烧温度为 1260 , 烧成时间为 90m in, 配比为 2 . 5 , 考察助溶剂萤石用量对煤系高岭土中氧化铝溶 出率的影响 , 其结果如图 2 所示。 由图 2 可见 , 随着萤石用量增加氧化铝溶出率 先增加后减少。这是因为添加萤石能降低煅烧过程 液相出现的温度 , 降低液相黏度, 增加液相数量 , 有 图 3 可以看到 , 随着温度升高氧化铝溶出率先 增加后减少。这主要是由于温度太低 , 烧结反应不 完 全 , 使 其 中 的 氧 化 铝 没 有 完 全 转 化 为 CA 和 C 12A 7, 但是再提高温度 , 加速主反应的同时, 也加速 了产物之间相互反应, 使 CA 和 C 12 A 7 又与 C 2 S 生成 一些难于分解的三元化合物, 造成熟料中氧化铝溶 出率降低。并且在煅烧温度为 1260 时 , 氧化铝的 溶出率达到 90 . 5 % 。因此, 煤系高岭土的最适宜的 煅烧温度为 1260 。 2 . 1 . 4 烧成时间的确定 煅烧温度为 1260 , 配比为 2 . 5 , 萤石用 量为 1 % , 考察烧成时间对煤系高岭土中氧化铝溶出率的 影响 , 实验结果见图 4 。 从图 4 可以看到, 在烧成时间小于 90m in , 氧化 铝溶出率随着烧成时间延长增加的幅度大, 在烧成

A lum ina extraction technology fro m coal- m easures kaoline by Sintering m ethod of li m estone

REN G en- kuan and ZHANG Ke- jian

(1 . D epart m ent of Chem ical Engineering , Yib in University, Y ibin 644007 , Ch in a; 2 . Inner M ongolia Un iv ersity of T echnology, H ohhot 010051 , China )

3+

利于液相中质点的扩散, 加速 CA 和 C12 A7 的形成。 但是当萤 石添加量 大于 1 % , 产生 大量液 相, 促使 C2 S 、 CA、 C 12 A 7 和 CaF2 之间相互反应生成一些难溶 于 Na2 CO3 溶液的 C 3A、 C2 AS 等物质, 使氧化铝的溶 出率降 低 。通 过曲 线看 到, 萤石用 量为 总量 的 1 % 比较适宜。

[ 1]

1 实验部分

1 . 1 主要原料 原料 : 内蒙古鄂旗煤系高岭土 , 其主要化学成分 (w% t ) 为: A l2 O3、 F e2 O3、 Si O 2、 C aO 分别 为 39 . 04 、 3 30 、 45 . 63 、 0 . 98 , 其它 11 . 05; 石 灰石取自内蒙古 鄂旗 敖 包 特, 其 主 要 化 学 成 分 ( w % t ) 为: A l 2 O 3、 Fe2O 3、 SiO2、 C aO 分别为 0 . 49 、 0 . 27 、 2 . 32 、 53. 23 ,其 它 15 23 ; 萤石取自内 蒙古鄂旗敖包特 , 含 C aF2 为 55 . 40 % ; N a2 CO 3 ( AR) 。 1 . 2 实验方法 1 . 2 . 1 改性煤系高岭土的制备 石灰石及 萤石 和煤系 高 岭土 分别 经研 磨、 过 190 目筛后 , 石灰石和煤系高岭土按质量比为 2 . 5 , 再加 入 1 % 萤 石 , 混 合 均 匀, 在 1260 下 烧 结 90m in , 得到烧结物经冷却自粉化, 制成熟料。

22

任根宽, 张克俭: 石灰烧结法从煤系高岭土提取氧化铝的研究

2010 年第 12期

1 . 2 . 2 溶出过程 将熟料和 9 % Na2 CO3 溶液按液固比为 3 . 5( 液 体的体 积 与固 体的 质 量之 比 ) 混 合, 置于 温 度为 85 水浴上 , 在充分搅拌下加热反应 2h , 冷却过滤 , 其滤液即为 N aA l O 2 溶液。采用络合滴定法分析溶 出液中的 A l 含量 , 由此计算出氧化铝溶出率。

我国有丰富的煤系高岭土资源, 煤系高岭土中 A l2O 3 含量大约在 40 % 左右 , 从中提取有较高经济 价值的 A l2O 3, 使其作为一种新的铝资源加以利用 , 将有助于减小铝需求的压力 , 同时也是提高煤系高 岭土综合利用的有效途径。生产氧化铝的方法有酸 法和碱法两类。酸法即先提取铝盐, 如氯化铝、 铵明 矾、 硫酸铝等 , 再将铝盐煅烧后可得到氧化铝 , 该法 需要昂贵的耐酸设备 , 酸的回收比较复杂 , 环境污染 严重; 碱法即用碱性物质来提取 A l2O 3, 常见的碱法 有拜耳法、 石灰石烧结法和碱石灰烧结法 , 拜耳法用 于处理高铝低 硅矿 , 并且 其中 A / S 要求也 比较严 格

。石灰石烧结法与其它方法相比, 具有原料来

源广泛 , 不需配碱 , 并且熟料能自行粉化, 省去粉磨 工艺, 泥渣可以制水泥等优点。本文主要研究石灰 石烧结法提取氧化铝过程的煅烧和溶出工艺 , 以期 达到最大限度的提取氧化铝目的。

作者简介 : 任根宽 ( 1972- ) , 男 , 内蒙古商都县 , 内蒙古工业大学硕士讲师 , 主要从事固体废物利用。 E - m ai: l rgk2000 @ 126 . com 收稿日期 : 2010 - 01- 11

度超过 9 % , 氧化铝溶出率反而下降。这是由于在 一定的条件下 , Na2 CO3 浓度提高, 加速溶出反应的 同时 , 也加速了对 C2 S 的分解和脱硅作用 , C2 S 的分 解产物又于溶液中氧化铝反应, 转化为难溶的水化 石榴石 , 使氧化铝的溶出率下降。分析可知最适 宜的 N a2 CO 3 浓度为 9 %。 2 . 2 . 2 溶出温度对溶出率的影响 Na2 CO3 浓度 9 %、 溶出时间为 2h、 液固比为 3 . 5 的情况下 , 通过改变溶出温度 , 测定其对熟料中对氧 化铝溶出率的影响 , 实验结果见图 6。

2010 年第 12 期

轻

ห้องสมุดไป่ตู้

金

属

21

石灰烧结法从煤系高岭土提取氧化铝的研究

任根宽 , 张克俭

1 2

(1 . 宜宾学院化工系, 四川 宜宾 644007 ; 2 . 内蒙古工业大学 , 内蒙古 呼和浩特 010051)

摘 要 : 采用高岭土为原料提取氧化铝成本低廉 , 可以大幅度提高 高岭土的产品 附加值 , 提高经济 效益 。 研究以萤石

A bs tract : U s ing kaol in as a raw m aterial to ext ract a lum ina can redu ce the cost , i m prove addit ional value and econ om ic eff iciency in a large scale. The cond it ion s of calcin ing activation of fly ash w ith fluor ite as ass istan t and ext racting alum ina w ere s tud ied, the effects of cond itions of ca lcin ing activation and leach ing on the leach ing rate of alum ina from f ly ash w ere investigated . Th e experi m en tal resu lts show th at the cond itions of calcin ing act ivat ion w ere ob tained as : m ass ratio l i m estone to fly ash 2 . 5 , dosage of f luorite 1 % , calcination temp erature 1260 , calcination ti m e 90 m in ; the bes t technolog ical cond it ion s of leach ing w ere as follow: under liqu id- to- solid ratio 3. 5 , alum ina leach ing efficien cy of 90. 5% w as ach ieved w hen cl ink er w as leached w ith 9% concentrat ion of N a2 CO3 at 85 !C for 2 h . K ey words : coal- m easures k aolin e ; the leach ing eff iciency; extract ion; alum ina