近期脉冲电镀的研究进展

脉冲镀银工艺研究

1 撑 2 # 3 抖 0. 2 1 . 4 1 : 7

( ms ) T a r ( ms )

通 断 比

电流 密度Md m

0. 5 0. 5

时间m i n

6 6 6

断开 时间 通 断 比 电流 密度

1 . 4 m s l :7 0 . 5 A / d m

( 2 )双脉冲镀 银 比单 脉 冲镀 银具 有更好 的性 能 ,其镀 层致 密 、光亮 、孔 隙率 低 、光 洁

维普资讯

5 6

脉 冲镀银 工艺研 究

下 观察 .其 结晶 品粒 由细到 粗 的顺序 为 :2 — 0 — 1 — 3 — 4 — 5 。因此 确定样 品 2试验 参数 即导通 时问为 0 . 2 ms ,关断 时间 为 1 . 4 m s ,通 断 比为 1 :7 ,为单 脉 冲镀 银最佳 参数 。

由于表 1的 电流密度 为 0 . 3 A / d m 2 是 直 流 电镀 的经验 值 ,因此 又 在样 品 2的 实验基 础 上将 电流密 度改 为 0 . 5 A / d m 2和 0 . 8 A / d m .重做 两个 实验 。结 果在 6 0 0倍 显微 镜 下观 察 , 0 . 5 A / d m 样 品很 好 ,而 0 . 8 A / d m 的样 品虽 然全 板发 亮 ,但 已经 有烧 焦 的大颗 粒 ,因此 电 流 密度选 0 . 5 A / d m 较 合适 。 2 . 3 双脉 冲镀 银 双脉 冲镀 银参数 选取 见表 2 :

2 . 2 单 脉冲镀银 选取 单脉 冲镀银参 数见表 l :

维普资讯

脉冲 镀银工 艺研究

脉冲电镀电源的工作原理及技术研究

脉冲关断期内金属离子的质量浓度的回升降低了浓差极化,有利于提高阴极电流效率和阴极电流密度,从而提高镀速。脉冲电镀的这种优越性,可用于某些对镀层沉积速率要求较快的电镀生产(如电子线材的卷至卷连续电镀)。但对于普通的电镀生产,若选择脉冲电镀的目的单纯是为了提高生产效率,则似乎有些不太合适。

脉冲电镀电源的工作原理及技术研究

前言

脉冲电镀是通过槽外控制方法改善镀层质量的一种强有力的手段,相比于普通的直流电镀镀层,其具有更优异的性能(如耐蚀、耐磨、纯度高、导电、焊接及抗变色性能好等),且可大幅节约稀贵金属,因此,在功能性电镀中得到较好的应用。目前脉冲电镀中所使用的多为方波脉冲。

(2)在脉冲关断期toff内高的过电位使阴极附近的金属离子以极快的速度被消耗,当阴极界面金属离子的质量浓度为零或很低时,电沉积过程进入关断期。在关断期内,金属离子向阴极附近传递从而使扩散层中金属离子的质量浓度得以回升,并有利于在下一个脉冲周期使用较高的峰值电流密度。

脉冲电镀过程中,当电流导通时,电化学极化增大,阴极区附近金属离子被充分沉积;当电流关断时,阴极区附近放电离子又恢复到初始的质量浓度,浓差极化消除,并伴有对沉积层有利的重结晶、吸脱附等现象。这样的过程周期性的贯穿于整个电镀过程的始末,其中所包含的机理构成了脉冲电镀的最基本原理。

传统的直流电镀只有电流或电压可供调节,而脉冲电镀有脉冲电流密度(或峰值电流密度)Jp、脉冲导通时间ton和脉冲关断时间toff3个独立的参数。由ton和toff可以引出脉冲占空比γ。

(1)脉冲占空比γ计算公式

脉冲占空比γ指脉冲导通时间ton占整个脉冲周期(ton+toff)的百分比,可用下式表示:

高频脉冲电镀纳米晶镍镀层腐蚀行为研究的开题报告

高频脉冲电镀纳米晶镍镀层腐蚀行为研究的开题报告

一、研究背景

随着科学技术的发展,金属材料在机械、电气、电子、建筑等行业中得到广泛应用。

然而,在使用中,金属材料常常会受到腐蚀的影响,从而导致材料失效和寿命下降。

因此,研究和探究金属材料的腐蚀行为以及腐蚀防护措施就显得尤为重要。

高频脉冲电镀技术是一种新型的电镀技术,具有镀液稳定性好、成膜速度快、镀层质量高、金属纳米晶化等优点,因此在金属腐蚀防护方面也具有广阔的应用前景。

二、研究目的

本研究旨在通过高频脉冲电镀技术制备出纳米晶镍(Ni)镀层,并探究该镀层在不

同腐蚀环境下的腐蚀行为和腐蚀防护性能,以此研究高频脉冲电镀技术在金属腐蚀防

护方面的应用能力。

三、研究内容和方法

本研究的主要内容包括:

1、制备纳米晶镍(Ni)镀层:采用高频脉冲电镀技术,通过调节镀液的组成、工艺参数等影响因素,制备出纳米晶镍(Ni)镀层。

2、腐蚀行为研究:将制备好的镀层置于不同的腐蚀介质中,并通过腐蚀速率、

电化学行为等方面的测试,探究纳米晶镍镀层在不同腐蚀介质中的腐蚀行为。

3、腐蚀防护性能研究:结合上述腐蚀行为研究,分析镀层在不同腐蚀介质中的

腐蚀防护性能。

研究方法主要包括扫描电子显微镜(SEM)、X射线衍射(XRD)、拉曼光谱(Raman)、电化学测试等实验技术,以及统计分析、比较分析等数学方法。

四、研究意义

通过本研究,可以进一步探究高频脉冲电镀技术在金属腐蚀防护方面的应用能力,为金属腐蚀防护提供新的研究思路和技术支持,具有一定的学术和应用价值。

脉冲电镀镍实验报告

脉冲电镀镍实验报告一、实验目的通过脉冲电镀方法在金属表面制备镍层,并研究脉冲电镀对镍层性质的影响。

二、实验原理和方法1. 实验原理脉冲电镀是一种在电化学过程中通过断续施加电压的方法,由于脉冲电流具有高频和高峰值,能够提高电解质中活性物质的扩散速度和物质转移速度,从而得到更加均匀致密的电镀层。

2. 实验方法实验中,选取一块铜板作为阳极,作为工作电极,连接到阳极端。

在实验过程中,监测电流和电压变化,并控制电流和电压的参数。

金属盐酸镍(NiCl2)作为电解质,通过溶解在去离子水中,作为电解液。

将电解液放置在实验槽中,将待电镀的试样作为阴极,连接到阴极端,将两电极完全浸没于电解液中。

通过控制电流密度和脉冲电镀参数(如占空比,电流频率等),进行脉冲电镀镍的实验。

在一定时间后,将试样取出,清洗并干燥。

三、实验过程1. 准备实验装置:将阳极和阴极连接至电源,将电解槽放置在实验平台上。

2. 准备电解液:将金属盐酸镍溶解在去离子水中,制备所需浓度的电解液。

3. 设置脉冲电镀参数:根据实验要求,设置脉冲电镀的电流密度、占空比、电流频率等参数。

4. 将待电镀试样,即待电镀金属材料,放置在电解液中,并完全浸没。

5. 开启电源,开始脉冲电镀过程,在实验过程中,监测电流和电压变化情况,并根据需要进行调整。

6. 在设定的时间后,关闭电源,将试样取出,并用去离子水彻底清洗干净,用干燥纸吹干试样。

7. 对试样表面进行观察和测试,如测量镍层厚度、分析镍层组成、镍层均匀度等。

四、实验结果与分析根据实验操作,我们制备了不同脉冲电镀参数下的镍层,通过观察和测试得到了如下实验结果:1. 观察镍层表面的光洁度和均匀性:脉冲电镀方法能够得到更加均匀致密的镍层,光洁度较好。

2. 测量镍层厚度:根据测量数据,我们得到了不同脉冲电镀参数下的镍层厚度数据,并比较了其差异。

3. 分析镍层组成:使用扫描电子显微镜(SEM)对镍层表面进行观察,得到了镍层的组织结构和成分分布情况。

脉冲电镀锌基涂层的研究及应用

的性 能提 出了更 高 的要 求 , 同时 对 电镀 的涂 层 质 量

要求 也更 高 . 近 年来 电镀 技 术 中 的脉 冲 电镀发 展 很

快, 应 用 范 围也 随之更 广泛 , 这 促 进 了 镀 层 质 量 和 性 能 的改进 .

钴合 金镀 层相 对 困难. F e i J i n g — y i n等 人[ 3 采 用 脉 冲

收 稿 日期 : 2 0 1 7 一 O 3 — 1 5

作者简介 : 宋进朝( 1 9 8 1 ) , 男, 河南林州市人 , 硕士 , 讲 师

第 1 1 卷

第 4期

宋进朝 : 脉 冲 电镀 锌 基 涂 层 的研 究 及应 用

2 1 7

研 究 了在 含有 硫脲 和 聚丙烯 酰 胺添 加剂 的硫 酸 盐溶 液 中, 脉 冲 电镀 参 数 对 晶粒 尺 寸 及 电沉 积 锌镀 层 表 面形 貌 的影 响. 结果 发 现 : 在 脉 冲 电流密 度和 恒定 的 电流 导通 时 间下 , 延 长 电流 关 断 时 间 会 导致 晶粒 长 大; 当在恒 定 的 电流关 断时 间和 脉 冲电流 密度 下 , 随 着 电流导通 时 间 的延 长 , 晶粒 尺 寸会 不断 减小 ; 当导

脉 冲 电镀 与直 流 电镀 相 比 ,镀 电流 密度 较 大 , 不仅 能 使 电极 表 面 形 核率 增

大, 还能使 极 限 电流 密度 明显增 大 , 达到 细化 晶粒 的 效果 ; 调 节脉 冲参 数 可改善 镀层 的成 分及 形 貌 , 甚 至 是 晶体 的择 优取 向 ; 在添加 剂 消耗极 少 的情 况下 , 采

第1 1 卷

第 4 期

材

料

研

究

与

脉冲电镀制备ni-cbn复合镀层的性能

脉冲电镀制备ni-cbn复合镀层的性能

随着Ni-CBN复合镀层应用的不断深入,脉冲电镀制备Ni-CBN复合镀层的性能也受到越来越多的关注,这类电镀层具有优异的抗磨性、耐腐蚀性和易于加工的特点,受到广泛使用。

脉冲电镀制备Ni-CBN复合镀层是通过在电极上产生电脉冲来实现镀层形成的,此时电脉冲时间很短,采用脉冲电化学过程来实现高质量表面处理,具有使用灵活性高、易于控制、始终保持一致的优点。

脉冲电镀制备Ni-CBN复合镀层,主要是Ni-CBN和Ni-C组分,而这种Ni-CBN和Ni-C 的比例也会影响电镀层的性能。

Ni-C和Ni-CBN的组成比例取决于工艺流程参数。

随着扩散变量的变化,Ni-CBN比率从1/1变化到0.7/1.0,电镀层的抗磨性和易磨性会改变,其中Ni-C的比例越高,抗磨性就越好。

另外,脉冲电镀制备Ni-CBN复合镀层还受到电极位置、温度、浓度、电脉冲宽度等多种因素的影响,这些参数都会影响电镀层的性能。

当不同参数都满足要求时,Ni-C比例可以提高,Ni-CBN可以稳定存在,这样Ni-CBN复合镀层的性能和结构的稳定性就可以得到改善。

科普苑:脉冲电镀及脉冲电源的研究与分析

科普苑:脉冲电镀及脉冲电源的探究与解析1脉冲电镀脉冲电镀是一项新的电镀技术。

它的特点是由脉冲电流对电极过程动力学的特效影响所决定的,其中最主要的是对传质过程中的影响。

在直流电镀时,镀液中被镀出的金属离子在阴极表面附近溶液中逐渐被消耗,造成了该处被镀金属离子与溶液中该离子的浓度出现差别。

这种差别随着使用的电流密度增高而加大。

当阴极附近液层中该离子的浓度降到0时,就达到了所谓的极限电流密度,传质过程完全受扩散控制。

在脉冲电镀时,由于有关断时间的存在,被消耗的金属离子利用这段时间扩散、补充到阴极附近,当下一个导通时间到来时,阴极附近的金属离子浓度得以恢复,故可以使用较高的电流密度。

因此,脉冲电镀时的传质过程与直流电镀时的传质过程的差异,造成了峰值电流可以高于平均电流,促使晶种形成的速度远远高于晶体长大的速度,使镀层结晶细化,排列紧密。

孔隙减小,电阻率低。

此外,直流电镀时的连续阴极极化电位下的各种物质,在阴极表面的吸脱附过程与脉冲条件下的间断高阴极极化电位下的吸脱附过程的机理有很大差异.造成了同样的溶液配方及添加剂在电源波形不同时.表现的作用差别也很大。

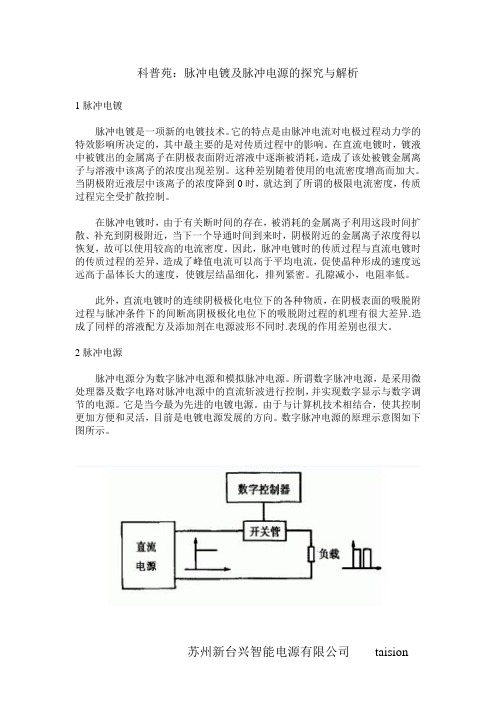

2脉冲电源脉冲电源分为数字脉冲电源和模拟脉冲电源。

所谓数字脉冲电源,是采用微处理器及数字电路对脉冲电源中的直流斩波进行控制,并实现数字显示与数字调节的电源。

它是当今最为先进的电镀电源。

由于与计算机技术相结合,使其控制更加方便和灵活,目前是电镀电源发展的方向。

数字脉冲电源的原理示意图如下图所示。

与传统的模拟脉冲电源相比,数字脉冲电源具有如下优点:2.1驱动波形规整,极大地改善了斩波后的输出波形,对提高电镀质量十分有利;2.2采用数字调控,直观简单;2.3波形调节范围宽,调节步进可以至0.1ms;2.4温度漂移系数小,能长期稳定连续运行。

在目前的应用中,普遍采用大功率开关管IGBT对直流电源进行斩波,达到脉冲输出的目的。

数字控制器发出的方波驱动信号控制IGBT的通断。

集成电路金属化工艺中的新型电镀技术研究

集成电路金属化工艺中的新型电镀技术研究近年来,随着集成电路技术的迅猛发展,对金属化工艺的要求也越来越高。

而在金属化工艺中,电镀技术起着至关重要的作用。

然而传统的电镀技术在一些方面存在一些问题,例如,电镀层厚度不均匀、结构不稳定、易产生大量废液等。

为了解决这些问题,研究人员开始积极探索新型电镀技术,并取得了一定的成果。

一种被广泛研究的新型电镀技术是无铁高速电镀技术。

传统电镀中,常使用的电镀液中含有大量的铁离子,这些铁离子容易引起杂质沉积,导致电镀层的不均匀性。

而在无铁高速电镀技术中,通过减少铁离子的使用,可以有效降低杂质沉积的风险,从而获得更加均匀的电镀层。

除了无铁高速电镀技术外,还有一种被广泛研究的新型电镀技术是化学镀技术。

传统电镀技术中需要通过施加电压的方式使金属离子在基材表面沉积形成电镀层,而化学镀技术则是通过在电镀液中引入一种特殊的添加剂,使金属离子在基材表面自发形成电镀层,无需外加电压。

这种技术可以提高电镀层的结晶度,并且对基材的侵蚀小,有助于提高镀层的稳定性。

此外,近年来还有研究人员将纳米技术应用于电镀技术中,研究了一种新型的纳米电镀技术。

通过在电镀液中引入纳米颗粒,可以有效提高电镀层的结晶度和结构稳定性。

纳米颗粒可以通过自组装方式在基材表面形成均匀分布的附着点,从而使电镀层具有更好的结晶性质。

此外,纳米颗粒的引入还能提高电镀层的抗腐蚀能力和光学性能。

在新型电镀技术的研究中,虽然取得了一定的进展,但还存在一些问题需要解决。

首先,目前新型电镀技术多集中在实验室研究阶段,离工业化应用还有一定的距离。

其次,新型电镀技术的应用条件相对苛刻,需要较高的温度、pH值等条件,不适用于一些特殊材料和复杂形状的基材。

再者,新型电镀技术的成本较高,这也制约了其在工业化领域的广泛应用。

针对上述问题,未来的研究方向可以从以下几个方面展开。

首先,需要加强新型电镀技术的应用研究,将其从实验室推广到工业制造中,提供更多行业应用的示范。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

近期脉冲电镀的研究进展王胜利;吴云峰;胡波洋;苗玲;夏涛;戴磊【摘要】综述了近几年脉冲电镀在制备银、金、铝、锌、镍等不同金属基镀层以及含稀土合金镀层中的应用情况,展望了脉冲电镀未来的发展前景和方向.【期刊名称】《电镀与涂饰》【年(卷),期】2016(035)016【总页数】5页(P873-877)【关键词】脉冲电镀;银;金;铝;锌;镍;稀土;纳米材料【作者】王胜利;吴云峰;胡波洋;苗玲;夏涛;戴磊【作者单位】电子科技大学能源科学与工程学院,四川成都611731;电子科技大学能源科学与工程学院,四川成都611731;电子科技大学能源科学与工程学院,四川成都611731;电子科技大学能源科学与工程学院,四川成都611731;电子科技大学能源科学与工程学院,四川成都611731;电子科技大学能源科学与工程学院,四川成都611731【正文语种】中文【中图分类】TQ153First-author's address: School of Energy Science and Engineering,University of Electronic Science and Technology of China, Chengdu 611731, China随着现代科学技术的飞速发展,在人们日常生活以及工业生产应用中,对材料以及电子设备的性能提出的要求越来越苛刻,使得人们对电镀质量的要求越来越高,继而对电镀技术也提出了更高的要求。

近年来脉冲电镀的发展在提高镀层质量和性能及节约贵金属材料等方面起了很好的促进作用[1],已经引起了国内外广大电镀工作者的重视。

采用脉冲电镀制备的纳米晶镀层[2]和纳米复合镀层[3-4]可以提高金属或合金的耐磨、抗蠕变、耐腐蚀、高温强度、高温抗氧化等性能。

脉冲电镀技术的应用范围越来越广,发展非常迅速。

到目前为止,脉冲电镀的研究已遍及贵金属(如 Au、Ag、Pt)、一般金属(如Zn、Al、Ni)及其合金与复合镀层[5-8]。

近年来,脉冲电镀的应用研究已从贵金属转向非贵金属,这是由于直流电镀技术难以克服的一些困难,采用脉冲电镀可以克服,例如电镀纳米级金属材料[9],降低镀层的内应力[10],提高镀层的耐磨性[11]和耐腐蚀性[12],改善镀液的深镀能力[13]等。

1. 1 脉冲电镀银基镀层银镀层作为耐腐蚀的功能性镀层一般应用于电子工业中,也作为装饰性镀层应用于轻工业、日用品等行业。

为了提高银镀层的性能,一般需要加入一些添加剂[14]作为辅助,或者使用银合金代替单一的银镀层。

N. Dadvand等[15]采用柠檬酸和乙内酰脲衍生物配制出一种无氰“自润滑”银合金电镀液,使用脉冲电镀工艺沉积得到具有纳米结构的银-钨-钴氧化物复合镀层。

相比于标准银和任何在售的银合金(如Ag-W合金)镀层,该材料显示出了更优异的耐粘着磨损性能,在电子插接件领域有广阔的应用前景。

李宝增等[16]用实验证明了采用双脉冲镀银工艺能在 2A12铝合金上获得具有单一面心立方结构的银镀层,其显微硬度达到了160 HV,抗变色能力远大于直流电镀银层,而且回路电阻较小。

为了解决在直流电镀或者正反向直流镀银时齿轮齿部镀层厚度不均匀而影响齿轮啮合的问题,郭敏智等[17]采用双向脉冲电源镀银,利用反向脉冲的整平作用,使镀层在外观和厚度均匀性上得到较大的改善,镀层结合力、纯度及氢脆性均符合AMS2412的要求。

1. 2 脉冲电镀金基镀层镀金在我国已经有了较长时间的发展,大部分采用有氰电镀的方法,而氰化物是剧毒品,且该方法产生的含氰化物废液对环境造成了污染,因此无氰电镀受到重视。

亚硫酸盐和柠檬酸盐镀液是研究较为成熟的两种无氰镀金电镀液体系[18-20]。

王宇等[21]以亚硫酸钠为主配位剂进行了无氰脉冲电镀金-钯-铜合金的实验,经优选的电镀工艺所制备的镀层表面细致均匀,孔隙率低,平整性好,无裂纹,结合力好,显微硬度是纯金板的2.7倍、金-铜合金的1.4倍。

Chun-Yi Chen等[22]在亚硫酸钠体系镀液中采用脉冲电镀的方法得到了具有高抗压强度的超细金膜。

经原子力显微镜观察,由脉冲电镀制备的金膜的粒径为10.5 nm,比由直流电镀制备的金膜的粒径(22.8 nm)小了很多,这归因于脉冲导通时间内成核速率的提高。

利用聚焦离子束刻蚀在金膜上制备微柱阵列,其抗压强度达800 MPa,比直流电镀金膜高了200 MPa。

抗压试验结果也表明,脉冲电镀金膜具有比直流电镀金膜更好的延展性和可锻性。

樊彬等[23]针对惯性约束聚变实验用腔体靶的特殊性,对无氰亚硫酸盐体系脉冲电镀金的工艺作了改进,通过引入配位体 ATMP(氨基三甲叉膦酸)和 HEDP (羟基乙叉二膦酸),使镀液稳定性提高,并大大降低了制备过程中对电流密度、温度的控制精度要求,所得镀层的质量却更优良,在优化的脉冲电镀工艺条件下所制备的金镀层的厚度、表面粗糙度、光洁度等均符合要求。

Lyubov Sus等[24]采用含氯金酸和四丁基高氯酸铵的N,N-二甲基甲酰胺溶液,用脉冲电沉积法在玻碳表面获得了金沉积层。

随着脉冲电位(相对于饱和甘汞电极)从0.3 V增大到1.6 V,颗粒的平均粒径从375 nm减小到80 nm,单位面积的金颗粒数量增大。

另外,随着脉冲圈数的增加,金颗粒逐渐团聚并最终形成致密的膜层。

可见,利用电化学条件与镀层形貌的关系可以控制金颗粒及薄膜的沉积。

Zhengwei Liu等[25]建立了旋转圆盘电极上恒电流脉冲和换向脉冲电镀金的数学模型,用于预测氰化物体系脉冲镀金时的电流效率。

该模型能够准确地预测较低波形频率时换向脉冲电镀的电流效率,但可能是由于在处理阳极部分出现的一系列复杂的反应波形时所用的方法过于简单,因此较高频率下的预测结果不太理想,需要更精细的模型才行。

1. 3 脉冲电镀铝基镀层铝或铝合金镀层具有耐腐蚀、致密、抗氧化、机械性能优良等特点,很受市场青睐。

因为铝是非常活泼的金属,所以只能在非水溶剂中获得铝镀层。

到目前为止,电镀铝分有机溶剂体系和熔融盐体系两大类,前者因镀液配制复杂、稳定性差、易燃,沉积速率较低,镀层与结合力不好而在应用中受到一定限制,后者又分无机熔盐(包括高温熔盐及低温熔盐)和有机熔盐(又称室温熔盐或离子液体),其中无机低温熔盐体系及离子液体镀铝是研究热点[26]。

王小花等[27]以铁片为基材,采用双脉冲方法在无惰性气体保护的AlCl3-NaCl-KCl-MnCl2低温(160 °C)熔盐中制备Al-Mn合金镀层,发现虽然沉积速率比直流电镀慢,但所得镀层更致密、平整,耐蚀性也更好。

杨志等[28]为了提高室温熔盐中镀铝层的致密性、均匀性和光泽度,以经济、简单、易合成的尿素-溴化钠-溴化钾-甲酰胺-氯化铝离子液体为电解质,首次在铜上脉冲电镀铝,结果表明脉冲电镀铝层的性能优于直流电镀铝层。

在最佳条件下脉冲电镀所得镀铝层的结合力较好,且光亮、致密、均匀、结晶较好、纯度高,单质铝优先沿(200)晶面生长。

Jinwei Tang等[29]在插入AlCl3-EMIC(氯化1-甲基-3-乙基咪唑)离子液体中的铂基板上分别采用恒电位极化(PP)、恒电流极化(GP)、单极电流脉冲极化(MCP)和双极性电流脉冲极化(BCP)在室温下进行铝的电沉积,发现电沉积过程的初始阶段是由取决于极化条件的成核过程所控制,铝镀层表面形貌和晶粒尺寸可以由极化条件来控制。

场发射扫描电镜观察表明,由电流脉冲方法得到的铝镀层表面光滑、致密。

通过电化学阻抗测量所得到的粗糙度系数也证实了铝镀层表面光滑。

使用BCP法所得铝镀层的结合强度有大幅提高。

1. 4 脉冲电镀镍基镀层近年来,纳米镍基镀层的研究受到了人们的广泛关注,主要集中在纳米镍基镀层的制备与脉冲参数对纳米镍基镀层结构(如微观组织、晶面取向、颗粒掺杂量)及耐蚀、耐磨等性能的影响研究[30-35]。

葛文等[36]采用双向脉冲电沉积法在铁片上制备了具有典型纳米结构的镍镀层,其表面比普通直流电镀镍层更均匀、平整,孔隙率大为减少,耐腐蚀性能大幅提高,中性盐雾试验120 h后才出现红锈。

M. H. Allahyarzadeh等[37]研究了脉冲参数对镍-钼涂层性能的影响,发现低占空比下的传质效应有利于镀层中钼含量的增加。

而随着电流密度的增大,镀层硬度会提高,但钼含量减少。

脉冲频率的增大不仅会降低镀层的粗糙度,而且会提高镀层的钼含量。

P. Sivasakthi等[38]在氨基磺酸盐溶液中以脉冲电镀得到镍镀层,发现随着占空比和脉冲频率的减小,镍镀层的显微硬度增大。

X射线衍射研究显示,在低占空比和低频下得到的镍镀层晶粒尺寸较小。

扫描电镜和原子力显微镜的观察表明,随着占空比和频率的增大,镍镀层的微观组织由金字塔状堆砌结构趋向均一。

J. Vazquez-Arenas等[39]在无添加剂、pH为3的硫酸盐溶液中,用直流电、单极性脉冲电镀和双极性换向脉冲电镀获得镍钴合金镀层,发现镀液中NiSO4与CoSO4的摩尔比无论是200∶100还是400∶18,在所研究的脉冲频率、占空比与电流幅度范围内,脉冲电镀都无法明显减轻镍钴共沉积时的异常行为(即钴比镍优先沉积,以至于钴在镀层中所占比例高于其在镀液中的所占比例),然而与直流电镀相比,单极性脉冲电镀确实能改善且更容易控制镀层形貌,提高占空比和频率或者降低阴极(正向)脉冲电流则有利于获得更平滑、光亮、细致的镀层。

1. 5 脉冲电镀锌基镀层锌是最常见的电镀金属之一,现在脉冲电镀在制备纳米锌方面的研究有了新的进展[40]。

Soroor Ghaziof 等[41]用直流和脉冲两种方法在放入硫酸盐镀液中的低碳钢基片上电镀锌镍合金和锌镍-氧化铝复合镀层,发现采用脉冲电镀不仅增加了镀层的镍含量,而且提高了镀层的显微硬度。

所有的直流和脉冲电镀层的相结构都是单一γ相(Ni5Zn21)。

脉冲镀层的表面更平滑、均匀,结瘤尺寸更小,但脉冲频率对镀层的机械性能无显著影响。

与直流电镀相比,脉冲电镀能显著提高锌镍合金镀层的耐蚀性,但对锌镍-氧化铝复合镀层的效果不明显。

K. M. Youssef等[42]研究了脉冲参数对从含有聚丙烯酰胺和硫脲添加剂的硫酸盐溶液中电沉积锌的表面形貌和晶粒尺寸的影响,发现在恒定的电流关断时间和脉冲电流密度下,晶粒尺寸随电流导通时间的增加而逐渐减小,而在恒定的电流导通时间和脉冲电流密度下,增大电流关断时间会导致晶粒长大。

若导通时间和关断时间保持恒定,则随着脉冲电流密度的增加,晶粒尺寸逐渐减小。

他们在导通时间7 ms、关断时间9 ms、电流密度1 200 mA/cm2的条件下得到了平均晶粒尺寸为38 nm的纳米锌。

在提高锌镀层耐蚀性方面,脉冲电镀有很好的效果。

R. Ramanauskas等[43]在研究脉冲参数对锌镀层表面形貌、晶粒尺寸、晶体缺陷和耐蚀性的影响时发现,与直流电镀的锌镀层相比,脉冲电镀锌镀层的晶粒尺寸减少为前者的1/3左右,在NaCl + NaHCO3溶液中的腐蚀电流密度减小了大约3/4,而且脉冲电镀锌层的微观结构增强了其表面钝化膜的稳定性。