实验5 氧化球团焙烧实验

球团实验方案

前言生球爆裂温度是生球质量的一个重要指标,爆裂温度的高低对热工工艺的影响较大。

生球爆裂温度低,进入链篦机时易发生爆裂现象。

生球的粉化,增加了入窑粉末量,导致回转窑结圈和影响热工制度的稳定。

若粉末量过多,影响焙烧过程的进行,导致合格产品率降低,无谓增加焙烧成本;若开裂球多,必将降低成品球抗压强度,导致成品球质量不合格,所以,生球爆裂温度必须要达到工艺要求,方能满足生产需要。

影响生球爆裂温度的因索很多与原料物化性质有关的如粒度组成比表面积、粒形状、矿物组成、亲水性等;与操作因素有关的如水分、粒径、密实度、粘结剂的种类和添加量等。

本文主要研究各种因素对生球爆裂温度的影响规律,探讨影响生球爆裂温度的各种因素,为提高球团爆裂温度提供依据。

第一章 文献综述1.1 生球干燥过程的基本机理生球的干燥过程是其中水分受热气流作用而蒸发的过程,这一过程分为三个阶段。

第Ⅰ阶段。

干操的水分开始在整个表面上均匀蒸发,球团内部水分在毛细力作用下向球团表面扩散,这一阶段的干燥速度保持不变。

第Ⅱ阶段,当球团表面的干燥速度大于球团内部水分向外扩散的速度时,干燥前锋(蒸发面)便向球团内部迁移。

这时产生的水蒸气要穿过干燥的毛细孔才能到逃球团表面。

因此随干燥前锋的向内推移,这一阶段的干燥速度不断下降,直到毛细水蒸发完毕。

第Ⅲ阶段为湿存水或化合水蒸发,其速度比毛细水的蒸发更慢。

生球的爆裂发生在毛细水蒸发的第Ⅱ阶段,这时干燥前锋所产生的蒸气压力可用 K o z e n y — K a r ma n 公式表达:ΔP=()v L d K ⋅-3221εεη (1)式中:ΔP —干燥前锋产生的内压力;d —造球物料的平均粒径;η—水或溶液的粘度;ε—球团孔隙度;v —干燥速度;L —干燥面离球团表面的距离。

当干燥前锋产生的内压力ΔP 超过生球和干燥外壳的张力强度时,生球便产生裂缝或爆裂 。

HRumpf 给出了毛细水状态下生球张力强度公式和干球张力强度公式:εd =1.1[εε-1]2d H (2) εw =8[εε-1]d a cos θ (3)式中 :εw 、εd —生球、干球张力强度;θ—水或溶液与矿粒的润湿角;ε—球团气孔率;a —毛细孔中水或溶液的表面张力;d —矿粒平均直径;H —固相连接桥的平均粘结力。

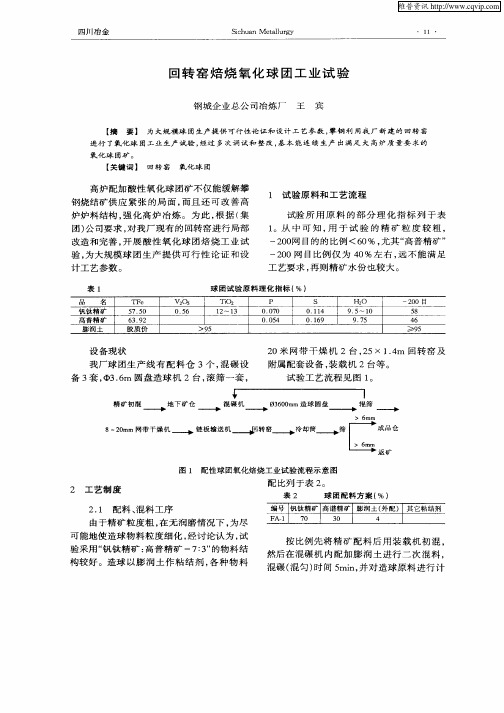

回转窑焙烧氧化球团工业试验

表 3

生球抗 压强 度 ( N价 ) 3—_O 2 6

5 0

生球 指标

生 球落 下强 度 ( .m个 ) 05 >2 O次 生球水份 ( %) ! : : ( %) ! 二 : :

筛

成 品 仓

返 矿

图 1 配 性球 团氧 化焙烧 工业 试验 流 程示 意 图

2工 制 艺度

2 1 配 料 、 料 工 序 . 混

配

。 配 方 《) 球 料 案% 团

由于精矿粒度粗 , 在无 润磨情况下 , 为尽 可能地使造球物料粒 度细化 , 经讨i ;为 , z k 试 %

维普资讯

20 0 2年 第 5 期

量 和填 班 报 表 。

而视 原 料 情 况 而 定 , 要 求 本 班 生 球 水 分 波 但 动范 围不 大 于 ±0 5 。 生 球 指 标 检 测 结 果 .%

见 表 3 。

2 2 造球工序 . 生球 粒 度 : 1rm; 球 水 分 : 于 缺 8~ 6 a 造 由

l

>9 5

004 1 0 1 f 97 ,5 . 9 6 . 5

4 6

≥9 5

设 备 现 状 我厂 球 团生 产 线 有 配 料 仓 3个 , 碾 设 混

2 0米 网 带 干 燥 机 2台 , 5×1 4 回 转 窑 及 2 .m

附属配套设 备 , 载机 2台等 。 装

干燥时 问 ( n mi)

2 0

干燥球 抗压 强度 ( N价 )

> 10 0

干燥 球 落下 强度( 次 )

6

干燥球 水分 ( %)

0 5 ia ) .(l Tx

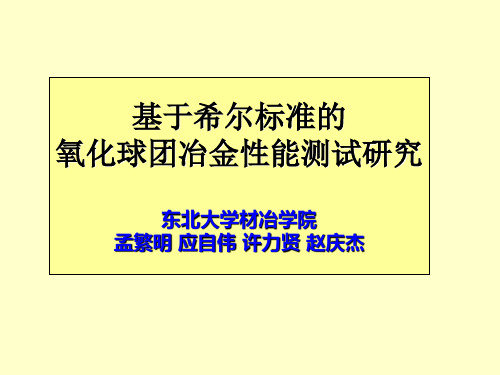

基于希尔标准的氧化球团冶金性能测试研究

1000.0

2

18

3

低温粉化指数

(LTD:Low Temperature Disintegration)

LTD+6.3 =(m1 / m0)×100 LTD-3.2 =((m0 - m1- m2)/ m0)×100 LTDup =(n2 / n1)×100

m0→当试样中铁的氧化物还原到Fe3O4阶段时,试样的理论质量(g)。 m1→用6.3mm的筛子进行筛分后,筛上部分的质量(g)。 m2→对用6.3mm的筛子进行筛分后所得的筛下部分,再用3.2mm的筛子

55 ±0.5

20.90

21 ±0.5

13.93

14 ±0.5

-

-

9.95

10 ±0.5

9

实验用球团的制备

造球 焙烧

高品位铁精矿粉作为球团原料 分别配加消石灰、膨润土或有机复合粘结剂(外配0.5~1%) 利用Φ1000mm的圆盘造球机进行造球,设定转速为20rpm,线速

度为1.05m/s

每次可造球5~10kg

>60

11

还原前球团式样

10~12.7mm (50%) 12.7~15.9mm (50%)

12

还原后部分球团试样

13

氢气含量及粘结剂种类的影响

气体组分 H2 CO CO2 N2

实验序号

粘结剂

3

膨润土

4

消石灰

希尔标准要求

配制气体 59.97 12.80 17.46 9.77

组成(%)

希尔标准 55 ±0.5 21 ±0.5 14 ±0.5 10 ±0.5

实验序号

粘结剂

5-a

消石灰

5-b

膨润土

钒钛磁铁精矿氧化球团试验研究报告-37页精选文档

四川德胜钢铁集团公司钒钛磁铁精矿链篦机-回转窑氧化球团试验研究中南大学首钢国际工程技术××公司2019年1月项目负责人:范晓慧技术负责人:甘敏主要参加人员:范晓慧甘敏陈许玲袁礼顺姜涛李光辉白国华郭宇峰杨永斌李骞张元波黄柱成许斌朱忠平黄云松曾金林王海波尹亮李曦周阳报告编写:甘敏黄云松报告审核:范晓慧姜涛目录前言............................................................................................................................ I V 第1章试验研究方法.. 01.1工艺流程 01.2化学成分分析 01.3铁矿物理性能检测 01.3.1粒度组成和比表面积 01.3.2成球性能 (1)1.3.3真密度,堆密度 (3)1.4 膨润土性能检测 (4)1.5 高压辊磨预处理 (7)1.6 造球试验 (7)1.7 管炉焙烧试验 (8)1.8 链篦机—回转窑扩大试验 (8)1.9产品性能检测 (10)1.9.1 球团矿矿相鉴定 (10)1.9.2球团矿冶金性能测定 (10)第2章原料的物化性能 (13)2.1钒钛磁铁精矿的物化性能 (13)2.1.1 钒钛磁铁精矿的化学成分 (13)2.1.2钒钛磁铁精矿的粒度组成和比表面积 (13)2.1.3钒钛磁铁精矿的成球性能和其他物理性能 (13)2.2膨润土的物化性能 (14)2.2.1膨润土的化学成分 (14)2.2.2膨润土的粒度组成 (14)2.2.3膨润土的其他物理性能 (15)2.3小结 (15)第3章造球试验 (16)3.1膨润土种类和用量试验 (16)3.2造球工艺参数试验 (16)3.3高压辊磨预处理对造球的影响 (18)3.3.1对铁精矿粒度的影响 (18)3.3.2对生球质量的影响 (18)3.3.3对膨润土适宜用量的影响 (19)3.3.4对造球工艺参数的影响 (19)3.4小结 (20)第4章管炉试验 (20)4.1预热、焙烧参数试验 (20)4.2膨润土用量对预热焙烧的影响 (22)4.3高压辊磨预处理对预热焙烧的影响 (23)4.4小结 (24)第5章扩大试验 (25)5.1干燥工艺参数试验 (25)5.1.1鼓风温度、风速和时间试验 (25)5.1.2抽风温度、风速和时间试验 (26)5.2预热和焙烧工艺参数试验 (26)5.2.1预热条件对预热球质量的影响 (26)5.2.2预热、焙烧条件对焙烧球质量的影响 (27)5.3膨润土种类对预热球和焙烧球指标的影响 (28)5.4高压辊磨预处理对预热球和焙烧球指标的影响 (28)5.5小结 (29)第6章球团矿矿相鉴定和冶金性能检测 (30)6.1球团矿的化学成分 (30)6.2球团矿的矿相鉴定 (30)6.3球团矿的冶金性能 (31)第7章结论 (31)前言为四川德胜钢铁集团公司链篦机-回转窑氧化球团厂的设计提供基本依据,首钢国际工程技术××公司委托中南大学针对四川德胜钢铁公司提供的钒钛磁铁精矿开展氧化球团试验研究,以获取钒钛磁铁精矿的造球、焙烧的适宜的工艺参数及相应的产量、质量指标。

球团焙烧固结

三 球团固结机理

• 所谓球团焙烧固结即生球在高温作用下, 通过固体质点扩散,形成连接桥及少量液 相把固体颗粒粘接起来,使之具有足够的 机械强度的过程

• 1 固相反应 1)Fe2O3单元系 2 CaO(MgO)--Fe2O3二元系 3 CaO--SiO2二元系

2 液相固结

• 作用 • 第一,液相把固体颗粒表面湿润,使颗粒

七 球团矿还原时的膨胀

• 1 概述 • 所谓球团矿的还原性状主要是指还原膨胀和

还原后强度。一般来说,还原过程中体 积 会增大,强度相应下降——“膨胀现象” • 当体积膨胀值小于20%时为正常膨胀,大于 40%的为恶性膨胀或灾难性膨胀,20~40%的 为异常膨胀

2 膨胀的原因

• 1)还原时晶体变化引起的膨胀 • 2)脉石成分对还原时膨胀的影响 • 3)碱度对还原时膨胀的影响 • ①碱度为0~0.1的酸性球团矿,膨胀率<20% • ②碱度为0.1~0.6的球团矿,临界膨胀率为

20% • ③碱度大于0.6,膨胀率可保持在20%以下

3 抑制膨胀的措施

• 1)加入添加物,改变脉石成分 • 2)调整球团矿碱度及脉石含量 • 3)采用保护性气氛焙烧 • 4)提高焙烧温度 • 5)添加返矿 • 6)卤化法处理

2 Fe2O3再结晶

• Fe2O3再结晶是氧化球团矿固结的主要类型, 是最理想的固结方式,球团矿强度好,还 原性好

3 Fe3O4再结晶 • 在氧化不完全或中性气氛下焙烧产生的 4 液相粘结

五 矿物组成和显微结构

• 1 酸性球团矿 • ①赤铁矿 • ②独立存在的二氧化硅 • ③少量的液相 • 以赤铁矿生产的球团矿或在强氧化气氛中

球团焙烧固结基本理论

2012.11.11

— 球团焙烧过程概述

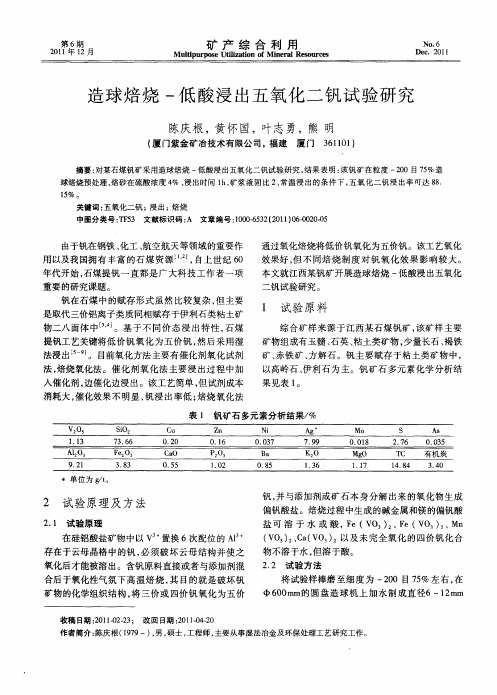

造球焙烧-低酸浸出五氧化二钒试验研究

( 门紫 金矿 冶技 术有 限公 司 ,福建 厦 厦门 3 10 ) 6 11

摘要 : 对某石煤钒矿采用造球焙烧 一低酸浸 出五氧化二钒试 验研究 , 结果表 明: 该钒矿 在粒度 一20目7 %造 0 5

球焙烧预处理 , 焙砂在硫酸浓度 4 、 出时 间 1 、 % 浸 h 矿浆液 固比 2 常 温浸 出的条 件下 , 、 五氧 化二钒浸 出率可达 8 . 8

物-/ 面体 中 4。基于不 同价态 浸出特性 , - k . J 石煤

提钒 工艺关键 将低 价 钒 氧 化 为 五价 钒 , 后 采 用 湿 然 法浸 出 Ij 目前 氧化方 法 主要有 催化 剂 氧化 试剂 9。 法, 焙烧 氧化法 。催 化 剂 氧 化 法 主 要 浸 出过 程 中 加

二钒 试验研 究 。

用以及我国拥有丰富的石煤 资源¨ , 自上世纪 6 0 年代开始 , 石煤提钒一直都是广大科技工作者一项

重 要 的研究 课题 。

钒在石煤中的赋存形式虽然 比较复杂 , 但主要

是 取代 三价铝离 子类 质 同相赋 存于伊 利 石类粘 土矿

Байду номын сангаас

1 试验原料

综合 矿 样 来源 于 江 西某 石 煤 钒矿 , 矿样 主要 该

10 n 氧化 温度 90C,0 %至 氧化 90C升温 时 2 mi, 0  ̄ 60 0 ̄

后控 制液 固 比 、 酸浓 度 、 出时 间和浸 出温 度进行 硫 浸

间 9 mn 0 i。氧化保温时间试验结果见图 3 。

浸出 , 浸出结束后过滤 , 出液和渣样送分析检测 。 浸

试 验结 果 以渣计 结果 为准 。

第 6期 21年 1 0 1 2月

涟钢竖炉焙烧氧化球团的研究(一)—造球试验

表 2 涟钢铁 原料的粒度 组成 。 表2 出, 为 从 看 福 建矿 和 印 度 矿 的 粒 度 最 细 , 0 0 4 达 N 9 % 一.7m 0 以 上;浙 江 矿 和 巴两 矿 粒 度 也 比较 细 , 0 0 4 - 7 m

禽 = 均 大 于 8 % 有 广 东矿 和 河南 矿粒 度最 辱 } 0 :

奉 次试验 根据涟 钢 的意 见和原 料供 应量 ,

特 性 涟 钢 符 种 含 铁 原 料 的成 球 性 指 数 K见表 3 按 表 6的 比进 行 6种 配 比 的 混 合 料 粒 度 组 成 。 从 成 球 性 指 数 测 定 结 果 看 ,安 庆 、印度 矿 和 浙 见 表 7 。从 表 7 ,涟 钢 掘 台 料 的粒 度 一 . 7 a 看 0 04 m 江 矿 比较 好 , 它 的 成 球 性 都 较 差 。 球 性 依 的粒 级 含 最 除 配 比 5 ,其 余 都 为 7%左 右 .虽 其 成 外 5 下 列 顺 序 变 筹 :安 庆 >印度 矿 ) 江 > 建 然 没 有 达 到 造 球 的 要 求 , 也 算 太低 ;主 要 是 浙 福 但 > 北 日 >安 徽 湖 广 东五 r>巴西 矿 。 巴两 矿 上 限 A 大 , 大 于 0 4 m . g 邢的 部在 1%以 上 , 大 于 0

维普资讯

涟钢 竖 炉 焙 烧 氧 化 球 团 的研 究 ( )

一 一

造球 试验

涟 源 钢铁 厂 肖 力华 张 克 诚

中南大学

傅 菊英

范晓慧

郭宇 峰

1 前 言

2台 ,2 m 烧 结 机 2台 。 为 了满 足 年 产 10万 t 4z 8 铁 的 需 要 ,提 高 入 炉 铁 品位 ,降低 炼 铁 成 1 ,实 _ 丰 =

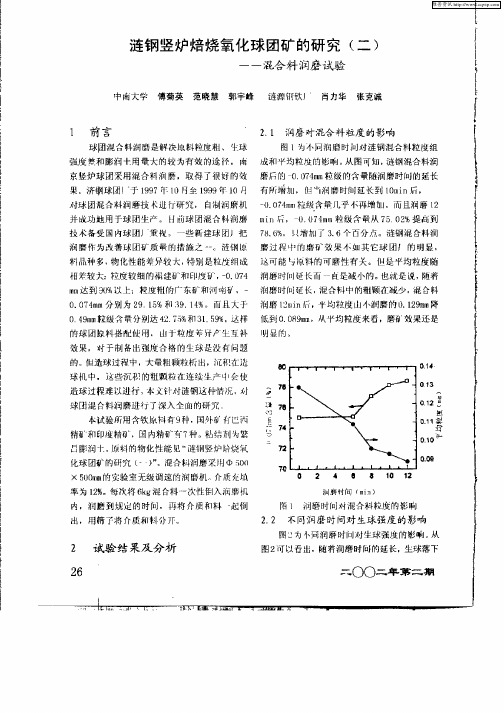

涟钢竖炉焙烧氧化球团矿的研究(二)—混合料润磨试验

涟钢 竖 炉焙 烧 氧 化 球 团矿 的研 究 ( ) 二

一 一

混合料 润磨试 验

肖力华 张克诚

南大 学 傅 菊英 范晓 慧 郭宇峰 涟 源 钢铁J

1 前 言

球 团混台 料润磨 是解 决原 料粒度粗 、生球

2 1 润磨 对 混合 料 粒 度 的影 响 .

图 4 混 合料 水分埘 润磨效 果 的影 响

图3 为混台 料 润磨 与 润 磨生 球 强度 的对 严 重 , 1 水分达 到 7 5 时 ,大部 分钢球 被包裹 , .%

比。 管膨 润士用 嚣 多大 , 润磨 的生 球强度 都 明 这 也 许是 山于 实验 室钢 球较 小的原 因 。 因此 涟

二oo 二年第二期

维普资讯

1

壁。

馥 e 琏

4

O

2

●

●

0

’ O

谨

润磨时间 ( i ) m n

膨

用量 ( ) %

图 2 润磨 时 对生球 强度 的影响 强度 变化趋 势与 图 l 中的 一.7r 004m粒绒 含最 的 n

变 化趋势 恰好 是相反 的 ,在润磨 6 8 n ~ mi ,生球 强度 虽有 较大提 高 , 但 如润 磨 lm n以后提高 Oi

图 3 润磨刘膨润 十用 晕 的影响

的幅度大 。润 磨 8 i m n与币 润磨相 比,生球强度

、

、

j提高 了 15 , 从 8i 再延长 到 1mn l .次 但 mn 2 i ,生 球强度提 高 了9 6 。 兑明后阶段 的润 磨主要 . 次 这

料 品种 多, 化性能差异 较 大 , 别 是粒度组成 这可 能 与原料 的可 磨 性有 关 。但 是平均 粒度 随 物 特

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验7-6 氧化球团焙烧实验

一、实验目的

1.1 巩固球团高温固结的基本理论。

1.2 明确预热和焙烧的温度、时间等因素对焙烧球团矿理化性能的影响。

1.3 掌握实验室进行氧化球团焙烧的方法,并选择合适的氧化焙烧条件进行球

团矿的焙烧固结,以便获得理化性能符合高炉冶炼要求的球团矿。

1.4 实验前认真阅读实验指导书。

二、焙烧固结机理

铁矿球团固结主要是由于下述几种作用的结果:

2.1Fe2O3再结晶固相固结

在铁矿球团中,Fe主要以或Fe3O4或Fe2O3的形式存在,在1250℃下焙烧球团时,Fe2O3再结晶是其固结的主要方式,Fe2O3在氧化气氛中焙烧,900℃以上就开始再结晶,随着温度的提高,晶粒长大,使球团强度逐渐提高。

2.2液相固结作用

、CaO、MgO等化合物,在铁矿球团中,除含有氧化铁外,一般还含有SiO

2

在高温焙烧过程中,它们彼此之间也会发生下列反应:

FeO---SiO系

CaO--- Fe2O3---SiO系

FeO---MgO系

Fe3O4---MgO--- SiO系

FeO--- CaO--- MgO--- SiO系。

这些反应生成的化合物,其熔点有不少是较低的,随着这些反应的进行,球团中产生的流体或半流体可将球团中难熔的分散颗粒粘结在一起,当温度降低时,熔体冷凝,矿物结晶,使球团固结。

三、实验设备

主要设备有Φ50球团预热焙烧炉、成品球团矿抗压强度测定仪等。

四、实验步骤

1. 接通球团预热焙烧炉电源,打开控制其开关,先设定预热炉和焙烧炉的功率,然后设定预热焙烧温度,预热炉和焙烧炉便开始升温,1个小时左右,炉温就可以升至预先设定的温度。

2. 选择7~8个直径为12mm左右的干球装入到瓷舟中,按照氧化球团矿生产中的5个带进行焙烧,即干燥带→预热带→焙烧带→均热带→冷凝带,故先将瓷舟推入预热炉炉口,干燥2~5分钟,然后将瓷舟用铁钩推入到预热段进行预热,

开始记录预热时间。

3. 达到预定的预热时间后,再将瓷舟推入至焙烧段进行高温焙烧,开始记录焙烧时间。

4. 达到预定的焙烧时间后,将瓷舟用铁钩拉回到预热段均热5分钟,然后再将瓷舟拉回至管炉口,放置2分钟出炉在空气中自然冷却。

5. 观察焙烧球团矿是否有裂纹或粘结现象,然后再在成品球团抗压强度仪上分别测定球团矿的抗压强度,取平均值为该实验点的强度指标。

五、实验结果及分析

根据所做实验及结果编写实验报告,并对成品球团矿进行质量分析。

六、思考题

1. 有哪些主要因素影响焙烧的成品球质量?

2. 氧化球团矿主要的矿物组成是什么?。