SA335-P92钢焊后热处理方法及工艺研究分解

超超临界锅炉用钢SA-335P92焊接工艺研究

超超临界锅炉用钢 SA-335P92焊接工艺研究摘要:简述超超临界锅炉用钢SA-335P92的性能特点,为了满足超超临界锅炉机组SA-335P92的焊接接头性能,详细介绍应采用的焊接工艺措施。

实践证明,通过控制施焊工艺,采取焊前预热,焊后热处理以及控制现场施工周围环境,可以得到满足性能要求的接头。

关键词:SA-335P92,热处理,焊接工艺,接头性能随着我国火力发电以发展高效率,节能,低污染的超零界,超超零界机组为主要趋势,目前所使用的锅炉容量越来越大,应用和开发价格低廉,但是高强度,焊接工艺性能好的材料依然是整台机组的关键。

目前,超超临界机组要求过热器出口蒸汽温度已高达605℃,远超过P91材料极限使用温度585℃,所以SA335-P92应运而生,这种材料的强度,焊接性能以及裂纹倾向等方面的特殊性,如何在现场焊接中确保高质量的焊缝,是确保机组运行安全的重要一环。

1.SA335-P92钢的成分和性能SA335-P92钢金相组织为回火马氏体,合金总含量≥12%,其主要成分以9Cr-1Mo为基础,P92相对P91钢其材料的化学成分中C,S,P等有所降低,W,V,Nb等微量合金元素有所增加,因而使其金相组织细化,强度及韧性得到提高,但焊接性能较差,在正火及焊接状态下金相组织极易改变,产生晶粒细化不均匀,导致塑性下降。

另SA335-P92钢焊接接头焊后经765±5℃,4小时热处理,如果热处理工艺执行不规范,可能造成焊接接头冲击韧性下降,因此在现场焊接时焊接接头易产生脆硬组织和延迟冷裂纹。

其主要化学成分和主要力学性能见表1和表2所示。

C Cr Mn V Mo Ni0.07-0.138.50-9.500.30-0.600.15-0.250.30-0.60≤0.40Nb Si B S P Fe0.04-0.09≤0.50.001-0.006≤0.010≤0.020余量表1 SA335-P92钢的化学成分(%)屈服极限(MPa)抗拉强度(MPa)延伸率δ%冲击功硬度(HB)≥440≥620≥20%31kv/J≤220表2 SA335-P92钢的主要力学性能1.SA335-P92钢焊接工艺及热处理工艺要求2.1设备、焊接材料及人员设备采用逆变直流焊机。

SA335-P92大径厚壁管道焊接热处理工艺研究

SA335-P92 大径厚壁管道焊接热处理工艺研究发布时间:2022-01-06T03:22:27.579Z 来源:《中国电业》2021年22期作者:叶长鹏1 陈瑞1 魏烈帅1 周鸽1 张捷2 [导读] 本文从SA335-P92厚壁管道焊接热处理工艺方面进行研究叶长鹏1 陈瑞1 魏烈帅1 周鸽1 张捷21.中国电建集团山东电力建设第一工程有限公司山东济南 2501022.华能秦煤瑞金发电有限责任公司江西赣州 341108摘要:本文从SA335-P92厚壁管道焊接热处理工艺方面进行研究,确定适合施工现场的焊接热处理工艺。

通过严格控制焊接热处理工艺,使焊缝与热影响区力学、组织性能更加均衡,总结形成了一套厚壁管道焊接、中频感应热处理工艺。

关键词:SA335-P92;厚壁管道焊接;中频感应热处理;高合金钢管1前言随着大容量高参数机组的逐渐发展,大量壁厚δ≥80mm 的高合金钢管道应用于火电建设中。

在火力发电厂检修行业中发现个别壁厚≥80mm 的高合金钢大径厚壁管内壁焊缝和热影响区存在微裂纹,经进一步分析,疲劳微裂纹是由于大径厚壁管焊口在热处理过程中整体效果不均衡有关,直接体现为焊缝与热影响区、焊接接头外壁与内壁存在较大的硬度差,在长期高温高压、频繁调峰运行的工况下,引起应力突变,易造成重大质量事故【1】。

我公司承担某工程超超临界机组建设安装工作,主蒸汽管道规格为φ579×118,采用马氏体耐热钢SA-335P92钢,具有良好的抗腐蚀性能以及非常高的高温蠕变断裂强度。

考虑到本机组主蒸汽管道具有径大、壁厚特点,且数量多,如何有效控制焊接热处理质量,是目前急需解决的问题。

2现状调研SA-335P92钢属于马氏体耐热钢,具有较高的持久强度和蠕变性能,Cr含量为8.5%-9.5%,采用氩弧焊进行根部焊接时,背面焊缝金属在高温熔融状态下,会与空气发生剧烈化学反应,导致焊缝金属内部合金元素烧损,易造成焊缝表面过烧、氧化,降低焊缝的整体性能;且焊接预热温度、层间温度及焊接热输入的选择对焊缝的韧性及组织晶粒度均有很大影响。

SA-335 P92钢大口径厚壁集箱管道的焊接工艺

SA-335 P92钢大口径厚壁集箱管道的焊接工艺摘要:SA-335 P92钢满足了超超临界锅炉制造中对热强性高、工艺性好的材料要求。

理想的P92钢焊接工艺是采用适当的工艺措施保证在焊接过程中不产生裂纹,减少脆化、软化等问题,同时保证全马氏体组织的形成,满足锅炉运行工况对焊接接头的性能要求。

对P92钢焊缝金属冲击韧性的所有因素当中,焊接热输入和热处理规范的控制最为重要。

经过一系列工艺试验,并结合国内外已有制造经验,我公司已初步掌握了P92钢的焊接技术规范,并在国内外几个项目中得到了具体运用。

由于受到制造能力,研发能力等硬件限制,相对国内其他锅炉制造企业,我公司有关P92钢的开发利用还只能说处于初步阶段,对这种材料的相关特性只是有了初步了解,有待在今后的生产中作进一步研究。

本文通过我公司大口径厚壁集箱的实际焊接工艺过程,对P92大口径厚壁管焊接接头各项性能与相应工艺措施进行了基本层面的探讨。

关键词:P9 2 钢,细晶区软化,IV型裂纹,蠕变,硬度,持久强度。

一前言:在火电工程中,为节约宝贵的煤炭资源,减少废气排放,提高机组的热效率和工作参数(压力、温度)已成为最有效的途径,在国内,采用超临界、超超临界机组逐步替代亚临界机组已经是大势所趋。

作为具有高的抗氧化性和高温持久性能,良好的工艺性特别是焊接性能的材料,SA-335P92钢是近年来在SA-335P91钢的基础上,经合金化改良形成的强度等级更高的铁素体钢。

与P91钢相比,将Mo元素的含量降低到约0.5%,同时加入了1.7%左右的W,以及微量的硼。

其耐高温腐蚀和抗氧化性能与P91钢相似,而高温强度和蠕变性能大大提高,设计上可以减轻集箱和管道部件重量。

同时它的抗热疲劳性、热传导系数和膨胀系数远远优于奥氏体不锈钢,抗低周热疲劳性能有显著增强。

在超超临界锅炉的末级过热器出口集箱、高温再热器出口集箱及连接管道等部件中得到了广泛应用。

近年来,北京巴威公司已经完成了6台600WM超超临界锅炉产品的制造,目前在制的1000MW超超临界锅炉,大量采用P92 材料,这些锅炉部件主要包括:见附表1随着 P92 钢焊接工作的增多,对于其焊接性能的认识也在不断加深,以下将重点描述围绕焊接和热处理工艺规范和控制细节对P92钢焊接接头综合性能的影响。

超大壁厚sa335p92钢的焊缝热处理工艺实践

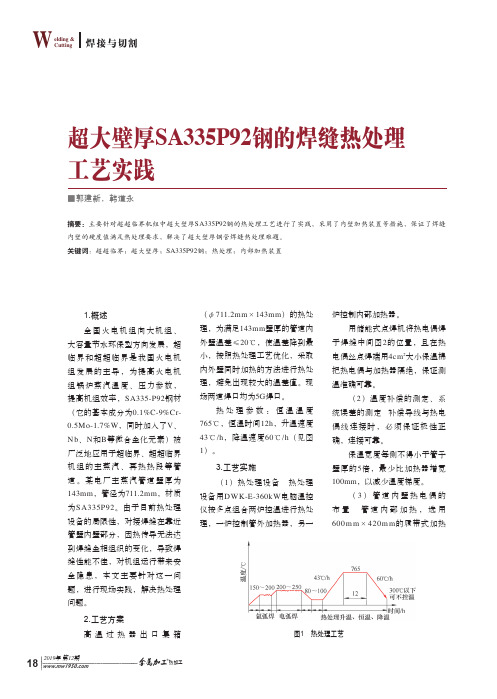

2019年 第12期 热加工W焊接与切割elding & Cutting18超大壁厚SA335P92钢的焊缝热处理工艺实践■郭建新,韩道永摘要:主要针对超超临界机组中超大壁厚SA335P92钢的热处理工艺进行了实践,采用了内壁加热装置等措施,保证了焊缝内壁的硬度值满足热处理要求,解决了超大壁厚钢管焊缝热处理难题。

关键词:超超临界;超大壁厚;SA335P92钢;热处理;内部加热装置1.概述全国火电机组向大机组、大容量节水环保型方向发展,超临界和超超临界是我国火电机组发展的主导,为提高火电机组锅炉蒸汽温度、压力参数,提高机组效率,SA335-P92钢材(它的基本成分为0.1%C-9%Cr-0.5Mo-1.7%W ,同时加入了V 、Nb 、N 和B 等微合金化元素)被广泛地应用于超临界、超超临界机组的主蒸汽、再热热段等管道。

某电厂主蒸汽管道壁厚为143mm ,管径为711.2mm ,材质为S A335P92。

由于目前热处理设备的局限性,对接焊缝在靠近管壁内壁部分,因热传导无法达到焊缝金相组织的变化,导致焊缝性能不佳,对机组运行带来安全隐患,本文主要针对这一问题,进行现场实践,解决热处理问题。

2.工艺方案高温过热器出口集箱(φ711.2mm ×143mm )的热处理,为满足143mm 壁厚的管道内外壁温差≤20℃,使温差降到最小,按照热处理工艺优化,采取内外壁同时加热的方法进行热处理,避免出现较大的温差值。

现场两道焊口均为5G 焊口。

热处理参数:恒温温度765℃,恒温时间12h ,升温速度43℃/h ,降温速度60℃/h (见图1)。

3.工艺实施(1)热处理设备 热处理设备用DWK-E-360kW 电脑温控仪按多点组合两炉控温进行热处理,一炉控制管外加热器,另一炉控制内部加热器。

用储能式点焊机将热电偶焊于焊缝中间图2的位置,且在热电偶丝点焊端用4cm 2大小保温棉把热电偶与加热器隔绝,保证测温准确可靠。

技术报告SA213-T92SA335-P92钢焊接及热处理工艺模板

SA213-T92/SA335-P92钢焊接及热处理工艺1.SA213-T92/SA335-P92钢研发背景及应用为了提高火力发电机组效率,超临界(SC)、超超临界(USC)机组应运而生。

随着锅炉蒸汽温度和压力的提高,电厂的效率在大幅度的提高,供电煤耗在大幅度下降,而提高蒸汽参数遇到的主要技术难题是金属材料耐高温、高压及焊接热处理问题。

为此,我国正在建设的300MW及以上的亚临界、超临界火电机组,已经采用了这种新型细晶强韧化铁素体耐热钢系列中的SA213-T23、T91、SA335-P91;将要建设的超超临界火电机组还要大量采用这种新型细晶强韧化铁素体耐热钢系列中的SA213-T23、T24、T91、T92、T122、SA335-P91、P92及E911;新型细晶奥氏体耐热钢Super304、TP347HFG和高铬镍奥氏体钢HR3C、NF709、SA VE25等。

SA335-P92钢已经应用于我国首台1000MW超超临界机组的主蒸汽管道上。

继T91/P91钢以后,欧洲和日本开始对T91/P91钢进行改进,以期进一步提高蠕变断裂强度和使用温度。

1996~1998年,开发了9Cr-0.5Mo-2W为主要成分的NF616和X10CrMoWVNb9-2钢,并已分别纳入ASTM和ASME标准。

在ASTM中NF616钢的编号为ASTMA213T92/ASTMA335P92、在欧洲编号为X10CrMoWVNb9-2、在日本编号为STBA29/STPA29。

2.T/P92(NF616)钢T/P92钢是20世纪90年代初日本住友公司在T/P91钢的基础上开发研究出来的新钢种。

该钢在T/P91钢的合金成分中增加了1.5~2%W,降低了约一半的Mo和部分的C含量,其它合金成分基本上没有太大的变化(见表1)。

表1 T/P91和T/P92钢的化学成分与T/P91钢相比,T/P92钢的优越性主要表现在以下几个方面:1)蠕变强度高经2万小时以上的蠕变断裂试验,发现该钢具有稳定的高温强度。

P92钢焊接接头多次热处理性能试验研究

P92钢焊接接头多次热处理性能试验研究本文通过分析SA335P92钢焊接接头分别进行1-6次焊后热处理后其拉伸性能、冲击性能、硬度和金相组织等理化性能,找出了多次热处理后焊接接头力学性能的变化规律。

试验证明焊接接头进行多次热处理后,焊缝的力学性能较之母材下降更快,接头热处理次数最佳应控制在3次以内,即返修不超过2次。

标签:多次热处理;力学性能;金相组织1 引言目前我国600MW及以上超(超)临界机组中,主蒸汽管道和高温再热蒸汽管道等高温高压部件都普遍采用了SA335P92鋼。

SA335P92钢是在SA335P91的基础上,降低了0.5%Mo,增加了1.8-2.0%W,并添加微量B的高强韧性铁素体耐热钢,具有优良的高温强度和蠕变性能,良好的抗高温腐蚀性和抗氧化性,较小的热膨胀系数及良好的导热性和抗热疲劳性。

对SA335P92钢焊接接头,我公司管道预制均采用整体进炉热处理方式进行焊后热处理。

当出现挖补返修或增加焊接附件后,同一焊口返修区域以外位置或者同一管段其他焊缝,不可避免将进行再次热处理。

而现行电力行业标准中,未对热处理次数进行明确规定,多次热处理会对焊接接头性能造成怎样的影响,这方面的内容也未见有说明。

为更好地保证焊缝质量,找出多次热处理后焊接接头力学性能的变化规律,本文对焊缝热处理次数进行了试验研究。

2 试验材料及试验方法2.1 试验材料试验用母材为进口SA335P92钢管道,规格为ID614×34。

焊材选用国内普遍采用的Thermanit MTS616。

试件焊接制备和无损检测管材加工双V型坡口,焊接方法采用手工钨极氩弧焊打底+焊条电弧焊填充+埋弧自动焊填充盖面。

严格按照DL/T 869《火力发电厂焊接技术规程》和经过评定的P92钢焊接工艺要求进行预热、焊接和后热工作。

完成后经射线检测,焊缝一次合格。

2.2 试件分片及热处理将该焊接试件进炉进行第一次回火热处理,之后将其锯切割为6片试块。

SA-335P92高铬耐热钢的现场焊接工艺

SA-335P92高铬耐热钢的现场焊接工艺摘要:发展超临界(SC)和超超临界(USC)火电机组,提高蒸汽参数对提高火力发电厂效率的作用是十分明显的。

超超临界锅炉由于温度及压力的提高,对主要部件的抗蠕变、疲劳、高温氧化与腐蚀性能等都提出了更苛刻的要求。

选用了一些高温蠕变性能、高温抗氧化性能更好的新型材料,SA-335P92(9Cr-2W)就是常用的一种新型马氏体钢。

关键词:SA-335P92钢;现场;焊接工艺1 SA-335P92钢材简介SA-335P92钢是在SA-335P91钢的基础上,适当降低了Mo元素的含量,同时加入了一定量的W以将材料的钼当量(Mo+0.5W)从P91钢的1%提高到约1.5%,该钢还加入了微量的硼。

经上述合金化改良后,与9%Cr系列的其他常用耐热钢相比,其耐高温腐蚀和抗氧化性能相似,但高温强度和蠕变性能大大提高。

2 P92钢性能优点:(1)600˚C、100,000小时蠕变强度比P91钢提高约30%;(2)进一步提高电站的系统热效率,有效降低发电生产成本;(3)在相同设计工作条件下,进一步降低电站锅炉及管道系统的重量;(4)或在相同结构尺寸下,提高结构工作温度;(5)有效减少电站二氧化碳排放,保护自然环境。

3 P92钢管(规格:ф355×40mm)的现场焊接工艺3.1焊接材料选用的氩弧焊丝、电焊条应与钢材匹配,焊接材料的质量应符合国家标准或其它有关的规定,并有生产厂家提供的质量保证书,包括熔敷金属化学成分、力学性能保证值、推荐的焊接和热处理工艺参数。

焊条在使用前应按照其说明书的要求进行烘焙。

3.2焊前准备(1)环境要求①施焊场所环境温度低于5℃不得进行焊接;②手工电弧焊、埋弧焊时的风速不应超过8m/s,氩弧焊时的风速不应超过2m/s,否则应有防风设施。

③在下雨、下雪、刮风期间,焊接现场应该设有防潮防雨防雪设施。

④焊接前关闭连接在管道上的阀门或采取堵塞等措施杜绝管道内有穿堂风。

SA-335P92钢焊接及焊后热处理工艺

- 51 -第1期SA-335P92钢焊接及焊后热处理工艺胡林,刘颖(四川川润动力设备有限公司, 四川 自贡 64300)[摘 要] 经对SA-335P92钢焊接性能分析,发现其冷裂纹敏感性较大,具有一定的热裂纹敏感性。

针对其焊接特点,选择GTAW+SMAW的焊接工艺及焊后热处理工艺,所获得的接头经理化试验后各项指标合格,证明焊接工艺可行。

[关键词] SA-335P92钢;9CrWV焊丝;Chromet92焊条;焊接工艺作者简介:胡林(1986—),男,四川自贡人,本科,助理工程师。

主要从事锅炉、压力容器焊接、热处理工艺技术工作。

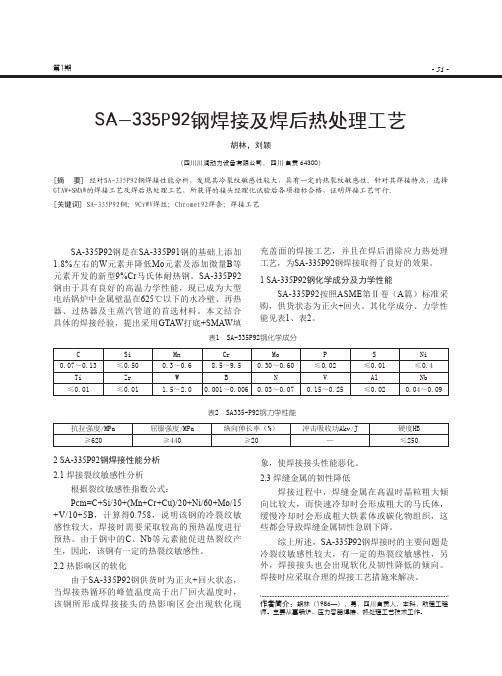

表1 SA-335P92钢化学成分SA-335P92钢是在SA-335P91钢的基础上添加1.8%左右的W 元素并降低Mo 元素及添加微量B 等元素开发的新型9%Cr 马氏体耐热钢。

SA-335P92钢由于具有良好的高温力学性能,现已成为大型电站锅炉中金属壁温在625℃以下的水冷壁、再热器、过热器及主蒸汽管道的首选材料。

本文结合具体的焊接经验,提出采用GTAW 打底+SMAW 填充盖面的焊接工艺,并且在焊后消除应力热处理工艺,为SA-335P92钢焊接取得了良好的效果。

1 SA-335P92钢化学成分及力学性能SA-335P92按照ASME 第Ⅱ卷(A 篇)标准采购,供货状态为正火+回火。

其化学成分、力学性能见表1、表2。

C Si Mn Cr Mo P S Ni 0.07~0.13≤0.500.3~0.68.5~9.50.30~0.60≤0.02≤0.01≤0.4Ti Zr W B N V Al Nb ≤0.01≤0.011.5~2.00.001~0.0060.03~0.070.15~0.25≤0.020.04~0.09抗拉强度/MPa屈服强度/MPa纵向伸长率(%)冲击吸收功Akv/J硬度HB ≥620≥440≥20—≤250表2 SA335-P92钢力学性能2 SA-335P92钢焊接性能分析2.1 焊接裂纹敏感性分析根据裂纹敏感性指数公式:Pcm=C+Si/30+(Mn+Cr+Cu)/20+Ni/60+Mo/15+V/10+5B ,计算得0.758,说明该钢的冷裂纹敏感性较大,焊接时需要采取较高的预热温度进行预热。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SA335-P92钢焊后热处理方法及工艺研究林志华朱顺聚顾文彬(上海电力建设有限责任公司,上海市高邮路68号,200231)摘要:本文对大口径厚壁管道焊后热处理工艺进行了较为深入的研究。

研究中对比了电阻加热设备与电感应加热设备在对大口径厚壁管热处理时造成内外壁温差的试验,试验数据表明目前电站广泛使用的电阻加热设备热处理时会造成局部内外壁温差过大的现象,这对热处理温度特别敏感的P92钢十分不利,而采用先进的电感应加热设备内外壁温差<20℃,可确保P92钢焊后热处理整个焊接接头性能的均匀性,特别是焊缝根部的冲击韧性。

本文还重点介绍了Proheat35型电感应加热设备在外高桥三期工程中对P92钢热处理的应用及工艺的改进。

关键词:P92钢、热处理、电阻加热、电感应加热1.大口径厚壁管热处理工艺研究1.1现电站安装施工中大口径厚壁管道焊后热处理设备应用情况自上世纪八十年代起,电站安装施工中大口径厚壁管道焊后热处理设备,由原工频、中频电感应热处理设备逐渐被柔性陶瓷电阻加热设备所取代,现使用的柔性陶瓷电阻加热设备又配备了微电脑控温装置,目前已是电站安装单位热处理的主力设备。

原工频或中频热处理设备,由于其加热块笨重,操作不便,中频热处理后局部有集肤效应现象,加热块又为裸露件,操作时很不安全,加上设备结构复杂、成本高、维修困难,逐渐被淘汰。

而柔性陶瓷加热设备操作便捷、通用性强,并配有微电脑控温装置、能自动控制热处理设备的输出电流,使工件热处理符合规范要求,所以施工单位现场热处理全部采用柔性陶瓷电阻加热设备。

柔性陶瓷电阻加热设备 DWK系列示意图见图1、图2,原工频电感应加热设备见图3。

1.2 柔性陶瓷电阻加热法与电感应加热法的原理及其对P92钢大口径厚壁管道焊后热处理时可能存在的问题(1)柔性陶瓷电阻加热法是辐射加热。

其加热原理是从加热器发出的热能以辐射的形式传到工件的外表面,依靠金属导热,从外表面向内部传导。

(2)电感应加热是钢材在交变磁场中产生感应电势,感应电势在金属内部产生涡流和磁滞,在涡流和磁滞的作用下,使钢材发热。

(3)P92钢的最佳热处理温度为760±10℃,也就是说,热处理温度的上限为770℃,下限为750℃。

热处理温度范围相对比较窄,在这一温度范围内,P92钢焊接接头焊后热处理才能获得良好的综合性能,特别是焊缝的冲击韧度。

(4)目前,现场焊后热处理广泛采用的柔性陶瓷电阻加热设备,从原理上分析,这种从外表面向内部传导热能的方法,对大口径厚壁管很可能会造成内、外壁温差过大的现象,而这种过大的温差对温度特别敏感的P92钢而言,是对冲击韧度不利的。

而电感应加热法,从原理上讲,它的热源来自由金属内部产生的涡流和磁滞作用使材料发热,这种热处理法对大口径厚壁管造成的内、外壁温差应该小,对温度敏感的P92钢焊接接头热处理应该有利,见图4。

图4 电感应加热原理1.3柔性陶瓷电阻加热和工频电感应加热在Φ420×70mm、长680mm 的P22管上热处理试验(1)试验目的a. 测两种加热方法的内、外壁温差b. 测等效点的温度注:等效点—根据shifrin的研究结果,只要加热带的宽度在5倍壁厚以上,外表面距焊缝中心线的轴向距离为t的位置大致与内表面焊缝根部的温度相等。

(t为壁厚)(2)热电偶布置在试验管的同一截面上共布置了七个测温点,在离截面一倍壁厚70mm处设一等效点、50mm和90mm处再各设一个点,共10个测温点。

测温点布置示意图见图5所示,实际的热电偶布置情况如图6所示。

图6 Φ420×70mm管上热电偶的布置情况(3)柔性陶瓷电阻加热法a. 工件加热至770℃×4h,测得的各点温度如表1所示。

加热宽度500mm,管两端用保温棉堵上。

表1:加热至770℃×4h,各点的温度值测点编号温度(℃)测点编号温度17706740277077403770873847709738572010738b. 测得的管内、外壁温差及等效点(#8)与内壁(#5)的温差:#1点 - #5点 = 770℃ - 720℃ = 50℃#3点 - #6点 = 770℃ - 740℃ = 30℃等效点#8点 - 内壁#5点 = 738℃ - 720℃ = 18℃柔性陶瓷电阻加热实际情况照片如图7所示。

图7 柔性陶瓷电阻加热设备 DWK系列(4)工频电感应加热a. 工件加热至765℃×4h,测得的各点温度如表2所示。

加热宽度500mm,13匝,管两端用保温棉堵上。

表2:加热至770℃×4h,各点的温度值测点编号温度(℃)测点编号温度17656760276577493765875947709760574710760b. 测得的管内、外壁温差及等效点(#8)与内壁(#5)的温差:#1点 - #5点 = 765℃ - 747℃ = 18℃#3点 - #6点 = 765℃ - 760℃ = 5℃等效点#8点 - 内壁#5点 = 759℃ - 747℃ = 12℃工频电感应加热实际情况照片图8图8 工频电感应加热实际情况(5)结论a. 两种加热法在水平固定位置上测得的同一截面周向外壁温度基本相同(#1~#4点的温度),而径向方向上的内壁温度处于不均匀状态,其内、外壁温差因加热方法不同相差悬殊。

b. 在试验条件相同的情况下,工频电感应加热法测得的内外壁温差明显小于柔性陶瓷电阻加热法。

工频电感应加热法测得的内外壁温差﹤20℃,这对焊后热处理温度要求特别敏感的P92钢十分重要。

c. 等效点#8点的温度与管内壁#5点的温差,工频电感应法比柔性陶瓷电阻加热法温差值小,但均大于10℃以上。

d. 试验测得的数据证明,电感应加热法无论从理论还是实践上,该方法在大口径厚壁管的热处理效果要优于目前广泛使用的柔性陶瓷电阻加热法。

1.4 Preheat 35型电感应加热设备与柔性陶瓷电阻加热设备在Φ558×90mm P22管上的热处理试验(1)前一轮的热处理试验,由于是在Φ420×70mm、长680mm的一段短管上进行的,与外高桥三期工程主蒸汽管Φ546×92mm相差甚远,所得的数据代表性还不够强。

同时,采用的工频电感应加热设备极其落后,无法在工程中加以应用。

但前一轮试验有一点是可以肯定的,那就是电感应加热法对大口径厚壁管测得的内外壁温差要比现在广泛使用的柔性陶瓷电阻加热设备来得小,对焊后热处理温度特别敏感的P92钢十分有利。

(2)Proheat 35型电感应加热设备Proheat 35型电感应加热设备是由美国米勒公司生产的,当今世界上最先进的热处理设备之一。

该设备是电感应加热,其原理是:热源从工件的近表面发热,向工件内部传导。

其功率为35kW,频率0.5~3万HZ,属高频感应加热。

加热时,输出电流、电压、频率和功率通过微电脑自动匹配,所有数据均为电脑储存。

加热导线为柔性线,内通水冷却。

保温棉为耐高温、可重复使用的环保型产品,见图9。

图9 Proheat 35型电感应加热设备(3)为了使这一轮的对比试验更接近实际,测得的数据更具有代表性,我们从现场运来了一根长3.15m,规格为Φ558×90mm的P22材质大口径管。

该试验管的规格与外高桥三期工程主蒸汽管Φ546×92mm非常接近,试验所测得的数据应该很有说服力,见图10。

热电偶的布置:在试验管Φ558×90mm,长3.15m的一端800mm处的截面上,在平焊和仰焊位置的内、外壁各布置一个测温点。

距截面一倍壁厚90mm处布置一个等效测温点。

热电偶布置示意图如图11所示,实际的热电偶布置情况见图12。

图10 Φ558×90mm、3.15m P22大口径管e. 重复试验测得的各点数据,参见表4。

表4:加热至770℃×2h 时,测得各点的数据测温点 #1#2#3#4#5温度 770℃770℃754℃756℃768℃f. 管内、外壁温差:#1点 - #3点 = 770℃ - 754℃ = 16℃#2点 - #4点 = 770℃ - 756℃ = 14℃g. 等效点#5与#3点的温差:#5点 - #3点 = 768℃ - 754℃ = 14℃ #5点 - #3点 = 769℃ - 750℃ = 19℃实际测得的数据照片见图13。

e. 重复试验测得的各点数据,参见表4。

表4:加热至770℃×2h 时,测得各点的数据测温点 #1#2#3#4#5温度 770℃770℃754℃756℃768℃f. 管内、外壁温差:#1点 - #3点 = 770℃ - 754℃ = 16℃#2点 - #4点 = 770℃ - 756℃ = 14℃g. 等效点#5与#3点的温差:#5点 - #3点 = 768℃ - 754℃ = 14℃(5)柔性陶瓷电阻加热设备(DWK-180)在Φ558×90mm管上测得的各点数据a. 加热宽度为640mm,管两端用保温棉堵住,中间形成1400mm长的小室。

b. 当试验加热至769℃×3h时,测得各点的数据如表5所示。

表5:加热至769℃×3h 测得各点的数据测温点 #1#2#3#4#5温度 769℃ 769℃ 736℃ 715℃ 769℃c. 管内、外壁温差:#1点 - #3点 = 769℃ - 736℃ = 33℃#2点 - #4点 = 769℃ - 715℃ = 54℃d. 等效点#5点与#3点的温差:#5点 - #3点 = 769℃ - 736℃ = 33℃(6)结论a. Proheat 35型电感应加热设备与柔性陶瓷电阻加热设备,在Φ558×90mm管水平固定位置上测得的同一截面上周向外壁温度相同,温度属均态分布。

而径向方向(壁厚方向)内壁温度处于不均匀状态,其内外壁温差因加热方法不同相差悬殊,电感应加热,管内外壁温差远比柔性陶瓷电阻加热小。

这一现象与第一轮试验结果完全吻合。

b.Proheat 35型电感应加热设备在Φ558×90mm管上试验所测得的内外壁温差﹤20℃,而柔性陶瓷电阻加热设备在相同试验条件下测得的内外壁温差最小为33℃,最大为54℃。

c. 试验表明如在外高桥三期工程主蒸汽管Φ546×92mm的P92钢焊后热处理时,采用Proheat 35型电感应加热设备,能有效地保证P92大口径厚壁管热处理温度控制在760±10℃范围之内,从而确保P92钢整个焊接接头内外部的力学性能,特别是焊缝根部的冲击韧度。

d. Proheat 35型电感应加热设备属高频感应加热,其集肤效应现象在试验中并不明显。

e. 试验结果表明,等效点的测试温度值与内壁测试温度值存在着较大的差距,等效点的温度实际上是受多种因素影响,如加热方法、管径、壁厚、管内气流等。