精益项目推进计划表年规划方案

精益生产年度推进计划

精益生产年度推进计划一、目标设定我们致力于在2023年实现以下精益生产目标:1.降低生产成本:通过消除浪费和优化流程,降低生产成本20%。

2.提高生产效率:通过改进工艺和设备,提高生产效率15%。

3.减少交货周期:将产品交货周期缩短10%。

为实现这些目标,我们将分解为季度目标和月度目标,并定期进行评估和调整。

二、价值流分析我们对整个生产流程进行梳理,发现以下瓶颈和浪费:1.原材料库存较大,导致资金占用和库存成本较高。

2.生产计划不准确,导致生产过剩或不足。

3.生产过程中存在浪费,包括不良品、过度加工、搬运等。

针对这些问题,我们提出以下改善方向:1.优化原材料采购和库存管理,降低库存成本。

2.提高生产计划准确性,实现均衡生产。

3.通过工艺改进和设备改造,减少生产浪费。

三、改善活动我们计划实施以下改善活动:1.优化原材料采购策略,与供应商建立长期合作关系,降低采购成本。

2.对生产计划进行重新编排,提高计划准确率。

3.对生产工艺进行改进,减少不良品率,提高产品质量。

4.对生产设备进行改造,提高设备利用率和可靠性。

四、标准化与持续改进我们将制定以下标准化流程和规范:1.制定原材料采购标准和验收标准,确保原材料质量。

2.建立生产计划编制和审批流程,确保生产计划的准确性和合理性。

3.制定生产操作规程和设备维护保养规范,确保生产过程的质量和效率。

同时,我们将明确改进的方向和目标,例如:1.进一步降低原材料采购成本10%。

2.提高生产计划准确率至95%。

3.降低生产浪费和不良品率20%。

我们将持续优化和改进生产流程,确保实现精益生产目标。

五、人员培训为了提高员工的技能和素质,增强团队凝聚力,我们将实施以下培训计划:1.对新员工进行精益生产理念和方法的培训,使他们能够更快地融入团队。

2.对老员工进行技能提升培训,提高他们的操作技能和理论知识水平。

3.开展团队建设活动,加强员工之间的沟通和协作能力。

六、跨部门协作为了实现共同目标,我们将促进跨部门之间的协作:1.加强与供应商的沟通与合作,确保原材料供应的稳定性和质量。

精益生产TPS推进计划表方案

﹡完善设备异常发生处理流程和后续管理流程

﹡完善设备保养专家培养制度

﹡着手编制《故障词典》

﹡建立设备管理指标体系

﹡QCC活动开展 —10

-小组成立

-改善步骤明确

-现状分解与对策

﹡不合理List —3

质量管理 -标准质量动作

不良率降低15%

-不合理行为寻找活动

-改善方法的提案

﹡监控体制搭建 —2

-评比与激励

﹡布局调整计划与实施—3人天 -员工多技能交叉训练 -工装器具改进 -标准作业OJT -生产节拍控制器

二阶段: 精益示范

﹡快速换模(SMED)优化设备效 率—5人天 -作业要素分析 -内外变换拆解 -快速换模流程制定 -模具优化

﹡系统效率提升—10人天 -系统资源配置评估 -系统异常评估 -工段“孤岛”对策 -排场方式小批量优化

﹡检讨和持续改进—2人天 -作业效率管理 -不足点持续改进

﹡物品三定与目视化—2人天 ﹡制定目视管理基准—2人天 现场基础改善 ﹡建立班组活动园地—2人天 ﹡快速反应质量控制—2人天

3

5 换模时间压缩40%

生产交期压缩35%

现场评价80分以上

2 2 2 2

10 2

三阶段: 成果巩固

﹡改善提案活动导入—5人天

-工序能力时间测量 -现状Layout图 -工序能力平衡分析 -产品批量分析 -全品种作业转换时间测量 -最佳生产模式研讨

﹡设计新的线体布局方案—5人天 -确定生产节拍TT -提出布局草案 -计算标准人力 -标准作业组合 -操作平衡分析

量化指标

9月 10月 11月 12月 1月 2月 3月 4月 5月 6月 7月 8月

精益生产推行计划拆解 (时间段)

精益生产推进计划表方案

10

不良率 降低15%

3

2

1 1 1 2

培训 (计划 内)

3月 4月 5月 6月 7月 8月 第二阶段 第三阶段

顾问师 89

1

3

5

10

2

15

1 1 1

2

3

5 换模时 间压缩 40%

生产交 期压缩 35%

2 现场评 价80分 以上 5 15 2 2 2

三阶段: 成果巩固

﹡QCC活动开展 —10 -小组成立 -改善步骤明确 -现状分解与对策 ﹡不合理List —3 质量管理 -标准质量动作 -不合理行为寻找活动 -改善方法的提案 ﹡监控体制搭建 —2 -评比与激励 -现有监控方法的优化 ﹡完善“标准作业管理” 标准化 ﹡编写示范线《现场管理基准》 ﹡编写《精益指标体系》 ﹡完成项目总结报告 ﹡整理主要输出文件 项目总结 ﹡制订后期拓展计划 ﹡项目评价和结束会议 JIT&价值流图 5S与目视化管理 QC基本工具应用 班组管理技能提升-TWI 标准作业与作业标准 基础工业工程-IE 全面生产维护-TPM

量化指标

项目定义

一阶段: 实施准备

现状评估

目标设定

项目监控 绩效管控

﹡设计新的线体布局方案—5人天 -确定生产节拍TT -提出布局草案 -计算标准人力 生产效 -标准作业组合 率提升 -操作平衡分析 30% -员工多技能评估矩阵 -工位器具标准化 -标准手持设定 -物流供应方案 -方案约束事项检讨及对策 -最佳组装生产模式确定 效率优化

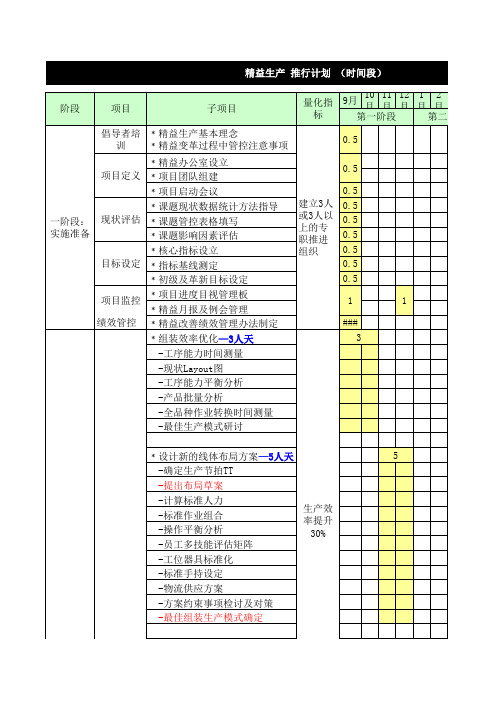

精益生产 推行计划 (时间段) 9月 10月 12月1月 2月 11月 第一阶段 0.5 0.5 建立3人 或3人以 上的专 职推进 组织 0.5 0.5 0.5 0.5 0.5 0.5 0.5 1 ### 3 1 第二﹡精益生产基本理念 ﹡精益变革过程中管控注意事项 ﹡精益办公室设立 ﹡项目团队组建 ﹡项目启动会议 ﹡课题现状数据统计方法指导 ﹡课题管控表格填写 ﹡课题影响因素评估 ﹡核心指标设立 ﹡指标基线测定 ﹡初级及革新目标设定 ﹡项目进度目视管理板 ﹡精益月报及例会管理 ﹡精益改善绩效管理办法制定 ﹡组装效率优化—3人天 -工序能力时间测量 -现状Layout图 -工序能力平衡分析 -产品批量分析 -全品种作业转换时间测量 -最佳生产模式研讨

精益部2024年度工作计划

精益部2024年度工作计划

**精益部2024年度工作计划**

为了实现精益部的目标和使命,我们制定了以下2024年度工作计划:

1. **流程优化与改进:** 我们将继续关注和改进组织内部各类流程,并通过精益思维方法来识别和消除浪费,提高效率和质量。

2. **培训与知识传递:** 我们将加强对员工的培训和教育,以提高他们的精益知识和技能。

通过组织内部培训、外部资源和知识共享,我们将促进精益文化的扩散和落地。

3. **价值流分析与优化:** 我们将继续对各个业务部门进行价值流分析,以深入了解价值流程,并找到改进和优化的机会。

通过减少非价值增长环节和提高价值增长环节的效率,我们将推动业务部门的持续发展。

4. **团队协作与沟通:** 我们将加强团队之间的协作与合作,建立良好的沟通渠道和沟通机制。

通过定期会议、

工作坊和项目管理工具,我们将确保信息的流通和团队目标的达成。

5. **持续改善与创新:** 我们将秉持持续改善的原则,鼓励员工提出改进和创新的建议。

通过反馈机制和持续监测,我们将推动组织的持续改进和创新发展。

6. **绩效评估与反馈:** 我们将建立有效的绩效评估体系,对员工的表现进行全面的评估和反馈。

通过激励措施和奖励机制,我们将激发员工的积极性和创造力,推动业绩的提升。

以上是我们精益部2024年度的工作计划,我们将全力以赴,为实现组织的目标而努力。

我们相信通过以上措施的执行,我们能够促进组织的持续改进和发展。

精益项目推进实施方案

精益项目推进实施方案一、背景。

随着市场竞争的日益激烈,企业在提高效率、降低成本、提升质量和客户满意度方面面临着越来越大的挑战。

精益项目管理作为一种高效的管理方法,已经被越来越多的企业所采用。

本文档旨在提出一套精益项目推进实施方案,帮助企业在实践中更好地应用精益项目管理,提高企业的竞争力。

二、目标。

1. 通过精益项目推进,提高生产效率,降低生产成本;2. 优化流程,减少浪费,提高产品质量;3. 提升员工的参与度和工作满意度;4. 提高客户满意度,增强企业市场竞争力。

三、实施步骤。

1. 确定项目目标和范围。

在开始精益项目推进之前,首先要明确项目的目标和范围,确定要推进的具体项目内容和目标。

同时,要充分调研,了解企业内部和外部环境,确定项目推进的重点和方向。

2. 建立项目组织架构。

建立一个专门的项目组织架构,明确项目推进的责任人和团队成员,确定项目推进的组织结构和沟通渠道,确保项目推进的顺利进行。

3. 进行价值流分析。

通过对企业的价值流进行分析,找出生产过程中的浪费和瓶颈,确定改进的方向和重点。

同时,要与员工和相关部门进行充分沟通,了解他们对工作流程的看法和建议,为改进提供参考。

4. 实施改进措施。

根据价值流分析的结果,制定具体的改进措施和计划,实施各项改进工作。

在实施过程中,要充分借鉴精益工具和方法,如5S、Kanban、持续改进等,确保改进工作的顺利进行。

5. 监控和持续改进。

在项目推进的过程中,要不断监控改进效果,及时发现问题并进行调整。

同时,要建立起持续改进的机制,鼓励员工提出改进建议,推动企业持续改进和提高。

四、关键成功因素。

1. 领导支持。

企业领导要充分支持精益项目推进,明确项目目标和重要性,为项目推进提供必要的资源和支持。

2. 员工参与。

员工是企业最宝贵的资源,他们的参与和支持是精益项目推进的关键。

要充分激发员工的积极性,鼓励他们参与改进工作,并及时给予认可和奖励。

3. 持续改进。

精益项目推进不是一次性的工作,而是一个持续改进的过程。

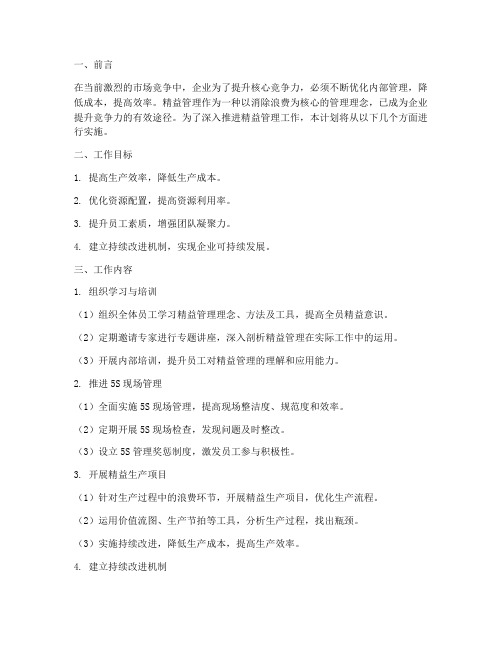

推进精益管理工作计划方面

一、前言在当前激烈的市场竞争中,企业为了提升核心竞争力,必须不断优化内部管理,降低成本,提高效率。

精益管理作为一种以消除浪费为核心的管理理念,已成为企业提升竞争力的有效途径。

为了深入推进精益管理工作,本计划将从以下几个方面进行实施。

二、工作目标1. 提高生产效率,降低生产成本。

2. 优化资源配置,提高资源利用率。

3. 提升员工素质,增强团队凝聚力。

4. 建立持续改进机制,实现企业可持续发展。

三、工作内容1. 组织学习与培训(1)组织全体员工学习精益管理理念、方法及工具,提高全员精益意识。

(2)定期邀请专家进行专题讲座,深入剖析精益管理在实际工作中的运用。

(3)开展内部培训,提升员工对精益管理的理解和应用能力。

2. 推进5S现场管理(1)全面实施5S现场管理,提高现场整洁度、规范度和效率。

(2)定期开展5S现场检查,发现问题及时整改。

(3)设立5S管理奖惩制度,激发员工参与积极性。

3. 开展精益生产项目(1)针对生产过程中的浪费环节,开展精益生产项目,优化生产流程。

(2)运用价值流图、生产节拍等工具,分析生产过程,找出瓶颈。

(3)实施持续改进,降低生产成本,提高生产效率。

4. 建立持续改进机制(1)设立持续改进小组,负责精益管理工作的推进和监督。

(2)建立问题反馈机制,鼓励员工积极参与精益管理。

(3)定期对改进项目进行评估,确保改进效果。

四、实施步骤1. 第一阶段:宣传发动,组织学习(1个月)2. 第二阶段:实施5S现场管理,开展精益生产项目(3个月)3. 第三阶段:建立持续改进机制,巩固改进成果(2个月)五、保障措施1. 加强领导,明确责任。

成立精益管理工作领导小组,负责统筹协调和监督推进。

2. 完善制度,规范流程。

建立健全精益管理制度,确保各项工作有序开展。

3. 强化考核,奖惩分明。

将精益管理工作纳入绩效考核体系,对表现突出的单位和个人给予奖励。

4. 沟通协调,形成合力。

加强部门之间的沟通与协作,形成全员参与精益管理的良好氛围。

6s精益管理年度工作计划

6s精益管理年度工作计划1. 项目背景及目标6S精益管理是一种注重办公环境整洁、有序、高效的管理方法,旨在提高员工工作效率,降低错误率,提高客户满意度。

本年度工作计划旨在全面推进6S精益管理,通过标准化工作流程,优化办公环境,提高团队整体效能。

2. 工作范围与计划目标2.1 工作范围- 办公区域:整理、清洁、标准化,优化工作空间布局;- 文件管理:建立标准的文件管理系统,确保文件的准确性和易于查找;- 设备管理:对设备进行定期维护和保养,确保设备的正常运行;- 流程改进:评估现有工作流程,识别并改进瓶颈,优化工作效率;- 培训与沟通:培训团队成员,提高他们的6S精益管理意识。

2.2 计划目标- 提高工作效率:通过整理、清洁和标准化办公区域,减少员工寻找物品的时间,提高工作效率;- 降低错误率:通过建立标准的文件管理系统,减少错误和失误的发生;- 提高客户满意度:通过改进流程,提高团队整体效能,及时高效地满足客户需求。

3. 实施方法和时间计划3.1 实施方法- 设立6S项目小组,由团队成员组成,负责推动6S管理工作;- 建立6S管理制度和流程,并与员工充分沟通和培训;- 制定具体的6S管理指南,包括办公区域整理、清洁、标准化的具体要求;- 固定的定期检查和评估,对6S管理工作进行监督和纠正。

3.2 时间计划- 第1-2个月:设立6S项目小组,制定6S管理制度和流程;- 第3-6个月:组织员工培训,制定6S管理指南,进行办公区域整理、清洁和标准化;- 第7-9个月:进行设备管理,建立设备维护和保养计划,确保设备正常运行;- 第10-12个月:评估现有流程,识别并改进瓶颈,优化工作效率。

4. 预期成果和效益评估4.1 预期成果- 工作效率提高:减少员工寻找物品的时间,提高工作效率;- 错误率降低:建立标准的文件管理系统,减少错误和失误的发生;- 客户满意度提高:通过改进流程,提高团队整体效能,及时高效地满足客户需求。

精益生产推进计划

精益生产推进计划一、背景随着市场竞争的日益激烈,企业面临着提高生产效率、降低成本、提升产品质量等诸多挑战。

精益生产作为一种有效的生产管理方式,能够帮助企业消除浪费、优化流程、提高生产灵活性,从而增强企业的竞争力。

为了在本企业成功推行精益生产,特制定以下推进计划。

二、目标1、在接下来的具体时间段内,将生产周期缩短X%。

2、减少库存X%,降低库存成本。

3、提高产品质量,将次品率降低至X%以下。

4、提升员工的工作效率X%。

三、推进步骤1、培训与教育组织全体员工参加精益生产的培训课程,包括理论知识和实际案例分析。

邀请外部专家进行讲座,分享精益生产的成功经验。

内部成立精益生产学习小组,定期进行交流和研讨。

2、现状评估对现有生产流程进行详细的价值流分析,找出其中的浪费环节和瓶颈。

收集生产过程中的各项数据,如生产周期、库存水平、次品率、员工工时等。

与同行业的先进企业进行对标,找出差距和改进方向。

3、制定改进方案根据现状评估的结果,制定具体的改进方案,明确责任人和时间节点。

优先解决对生产影响较大的问题,如过长的生产周期、高库存等。

鼓励员工提出改进建议,对有价值的建议给予奖励。

4、实施改进方案按照制定的改进方案,逐步推进实施。

建立有效的监控机制,定期检查改进措施的执行情况和效果。

及时调整改进方案,确保达到预期目标。

5、持续改进将精益生产的理念和方法融入企业文化,形成持续改进的氛围。

定期对生产流程进行评估和优化,不断寻找新的改进机会。

建立精益生产的绩效考核体系,激励员工积极参与。

四、资源需求1、人力资源成立精益生产推进小组,包括生产、质量、工程等部门的人员。

培训内部的精益生产专家,负责指导和推进工作。

2、资金投入预算具体金额用于培训、咨询、设备改造等方面。

设立专项奖励基金,激励员工的创新和改进行为。

3、时间安排为每个推进步骤制定详细的时间计划,确保按时完成任务。

五、风险与应对措施1、员工抵触加强沟通和培训,让员工了解精益生产的好处和对个人的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精益项目推进计划表年规划方案

1. 背景

在当今日益激烈的市场竞争中,如何实现企业的持续发展和创新变

得越来越重要。

为了进一步提高企业的竞争力,不断改进产品和服务,降低成本,提高效率和质量,实施精益项目管理已经成为许多企业的

关键策略。

精益项目管理指延续自世界著名汽车公司丰田的TOYOTA生产方式

和企业姿态,其核心是通过不断改进来确保项目的成功。

在精益项目

推进过程中,通过优化流程、消除浪费、增加客户价值等方式,使企

业能够更好地满足客户需求,增加利润和市场份额。

针对当前市场环境,本文提出了一份年度精益项目推进计划表的规

划方案,旨在优化项目管理,提高效率和质量,提高企业竞争力。

2. 计划表

2.1 项目背景

•项目名称:精益项目推进计划表年规划方案

•项目目的:实施精益项目管理,提高企业竞争力,优化流程,提高效率和质量。

•项目范围:整个企业。

•项目计划:年度项目计划表。

•项目预算:200万美元。

2.2 项目目标

本年度项目目标如下:

•优化流程和消除浪费,实现效率提高20%。

•提高产品和服务质量,使客户满意度提高20%。

•降低成本,使企业利润增加10%。

•培养和提升员工的精益项目管理能力。

2.3 项目管理方法

本项目采用精益项目管理方法,包括以下步骤:

1.识别价值流程:对企业中的所有价值流程进行分析和评估,

发现问题和机会,确定改进方向和目标。

2.价值流程映射:对价值流程进行细分和分析,绘制价值流

程图,识别出价值和非价值活动,并消除浪费。

3.流程改进:对每个细分流程进行流程改进,通过持续改进,

提高生产效率和处理速度。

4.标准化工作流程:制定标准化工作流程,以确保所有工作

都按照同一标准进行。

5.持续改进:不断对流程进行改进和优化,确保企业保持竞

争优势。

2.4 项目实施计划

本年度项目实施计划如下:

1.1月:确定项目管理团队和项目管理流程。

2.2月:对企业所有价值流程进行识别和映射。

3.3月:对所有价值流程进行分析和评估,确定改进目标。

4.4月:针对关键流程,制定流程改进计划。

5.5月:针对所有流程,制定标准化工作流程。

6.6月:对新流程和标准化工作流程进行培训和推广。

7.7月:开始持续改进和优化流程。

8.8月:评估项目实施效果,做出调整和改进。

9.9月至12月:持续改进和优化流程,通过KPI监控流程效

果。

2.5 项目实施资源

本项目实施需要的资源:

1.项目管理团队:由专业的项目管理团队负责项目的管理和

实施。

2.培训资源:为员工提供培训和支持,提升员工的精益项目

管理能力。

3.技术工具:引入软件和技术工具,帮助实施流程改进和标

准化工作流程。

3. 风险管理

任何项目都有风险,为了有效降低风险,本项目采取以下措施:

1.预算控制:严格控制项目成本,确保在预算范围内完成项

目。

2.时间管理:按照计划表严格执行项目进度,确保项目按时

完成。

3.质量管理:对每个流程进行质量控制,确保标准化工作流

程按照标准进行。

4.培训和支持:培训和提升员工的精益项目管理能力,确保

项目管理团队实施项目的专业程度。

4. 结论

通过实施精益项目推进计划表年规划方案,可以优化流程和消除浪费,提高效率和质量,提高企业竞争力。

通过流程改进和标准化工作流程,能够降低成本,提高利润和市场份额。

同时,该项目还有利于提升员工的精益项目管理能力,为企业长期发展打下坚实基础。