数控机床主轴旋转精度及测量方法

五轴数控机床的运动精度检测

五轴数控机床的精度检测方法分析摘要:本文首先对五轴数控机床的精度检测技术做了一个简要概括,然后介绍数控机床精度检测的必要性,指出数控机床常见的精度要求及传统检测方法,并介绍先进检测方法和检测仪器、工具,以及各个检测方法的特点。

关键词:五轴数控机床;精度检测Precision analysis of detection method of five axis CNC machine toolsAbstract: Firstly,this paper introduces the precision detection technology of five axis NC machine tools, and then introduces the necessity of CNC machine tool accuracy detection accuracy requirements of CNC machine tools, points out the common and the traditional detection method, and introduce advanced detection method and detection instruments, tools, and the characteristics of each detection method.Key words: Five axis NC machine tool;Precision detection1 引言五轴联动数控机床目前已大量用于航空制造等高端制造领域。

由于机床复杂的机械结构及控制系统,五轴联动机床加工精度检测及优化一直是机械制造行业内研究的热点和难点,成为影响产品加工质量及效率的关键。

对企业来说,购买数控机床是一笔相当大的投资,特别是购买大型机床。

实践表明,大多数大型数控机床解体发运给用户安装时,必须在现场调试才能符合其技术指标,因此,在新机床检收时,要进行严格的检定,使机床一开始安装就能保证达到其枝术指标预期使用性能和生产效率。

简要叙述机床回转轴回转精度检测的实验方案

简要叙述机床回转轴回转精度检测的实验方案如何检测机床主轴回转的精度【按】由于机床回转误差可能会造成主轴传动系统的几何误差、传动轴偏心、惯性力变形、热变形等误差,也包括许多随机误差,所有机床主轴回转精度的检测,便成了评价机床动态性能的一项重要指标。

通过径向跳动量和轴向窜动量测试实验可以有效的满足对回转精度测量的要求。

检测机床主轴回转精度的方法有打表测量、单向测量、双向测量等几种。

一、机床主轴回转精度测量的理论与方法机床主轴回转精度是衡量机械系统性能的重要指标,是影响机床工作精度的主要因素。

机床主轴回转误差的测量技术对精密机械设备的发展有着重要作用。

机床主轴的回转误差包括径向误差和轴向误差。

轴向回转误差的测量相对比较简单,只需在机床主轴端面安装微位移传感器,进行一维位移量的测量即可。

因此机床主轴回转误差测量技术的研究焦点一直集中在径向误差的精确测量上。

(参阅数控机床主轴轴承的温度控制与其工作原理阐述)1)打表测量方法早期机床主轴回转精度不太高时,测量机床主轴误差的常用方法是将精密芯棒插入机床主轴锥孔,通过在芯棒的表面及端面放置千分表来进行测量。

这种测量方法简单易行,但却会引入锥孔的偏心误差,不能把性质不同的误差区分开,而且不能反映主轴在工作转速下的回转误差,更不能应用于高速、高精度的主轴回转精度测量。

除此之外也有采用测量试件来评定主轴的回转误差。

2)单向测量方法单向测量法又称为单传感器测量法。

由传感器拾得“敏感方向”的误差号,经测微仪放大、处理后,送入记录仪,以待进一步数据处理。

然后以主轴回转角作为自变量,将采集的位移量按主轴回转角度展开叠加到基圆上,形成圆图像。

误差运动的敏感方向是通过加工或测试的瞬时接触点并平行于工件理想加工的表面的法线方向,非敏感方向在垂直于第三方向的直线上。

单向测量法测量的主轴回转误差运动实质上只是一维主轴回转误差运动在敏感方向的分量。

因此单向测量法只适用于具有敏感方向的主轴回转精度的测量,例如工件回转型机床。

数控机床位置精度测试常用的测量方法及评定标准

4.4补偿实例 现以ZJK2532A数控铣钻床的X轴为例,该机床配置华中数控世纪星系统。测量方法为“步距规”测量;设某步距规实际尺寸为:

位置

P0

P1

P2

P3

P4

P5

实际尺寸mm

0

100.10

200.20

300.10

400.20

500.05

1、测试步骤如下: 。 在首次测量前,开机进入系统(华中数控HNC-2000或HNC-21M),依次按“F3参数”键、再按“F3输入权限”键进入下一子菜单,按F1数控厂家参数,输入数控厂家权限口令,初始口令为“NC”,回车,再按“F1参数索引”键,再按“F4轴补偿参数”键如图2-6所示,移动光标选择“0轴” 回车,即进入系统X轴补偿参数界面如图2-8所示,将系统的反向间隙、螺距补偿参数全部设置为零,按“Esc”键,界面出现对话框“是否保存修改参数?”,按“Y”键后保存修改后的参数。按“F10”键回到主界面,再按“Alt+X”,退出系统,进入DOS状态,按“N”回车进入系统;

图6步距规安装示意图

简述数控车床主轴主要几何精度检测项目

简述数控车床主轴主要几何精度检测项目摘要:一、数控车床主轴简介二、数控车床主轴主要几何精度检测项目1.轴向窜动2.径向跳动3.端面跳动4.轴向刚度5.径向刚度三、检测方法及注意事项四、提高数控车床主轴几何精度的措施正文:数控车床主轴是数控车床的核心部件,承担着加工过程中刀具的旋转、工件的输送以及切削力的传递等重要任务。

主轴几何精度是衡量数控车床性能的重要指标,它直接影响到加工零件的精度和质量。

本文将对数控车床主轴主要几何精度检测项目进行简述,以期为大家提供参考。

一、数控车床主轴简介数控车床主轴通常由高精度轴承、电机、变速装置、润滑系统等组成。

主轴在高速旋转过程中,需要具备高精度、高刚度、高平稳性等特点。

为了确保这些性能,对主轴的几何精度进行检测是十分必要的。

二、数控车床主轴主要几何精度检测项目1.轴向窜动:轴向窜动是指主轴在轴向方向上的位移。

过大的轴向窜动会导致加工过程中刀具与工件的相对位置发生变化,从而影响加工精度。

2.径向跳动:径向跳动是指主轴在径向方向上的振动。

径向跳动会影响刀具的切削稳定性和工件的加工精度。

3.端面跳动:端面跳动是指主轴端面在加工过程中产生的振动。

端面跳动会导致工件表面质量下降,影响加工精度。

4.轴向刚度:轴向刚度是指主轴在轴向载荷作用下的变形能力。

提高轴向刚度有利于保证加工过程中刀具与工件的相对稳定性。

5.径向刚度:径向刚度是指主轴在径向载荷作用下的变形能力。

提高径向刚度有助于保证加工过程中刀具的切削稳定性。

三、检测方法及注意事项1.检测方法:采用光学投影仪、测振仪、激光干涉仪等设备对主轴几何精度进行检测。

2.注意事项:检测过程中应确保主轴充分冷却,避免温度变化对检测结果产生影响。

同时,检测设备应定期校准,确保检测数据的准确性。

四、提高数控车床主轴几何精度的措施1.选用高精度轴承,提高主轴的旋转精度。

2.优化主轴变速装置,降低轴向窜动。

3.加强主轴润滑系统的维护,提高主轴的平稳性。

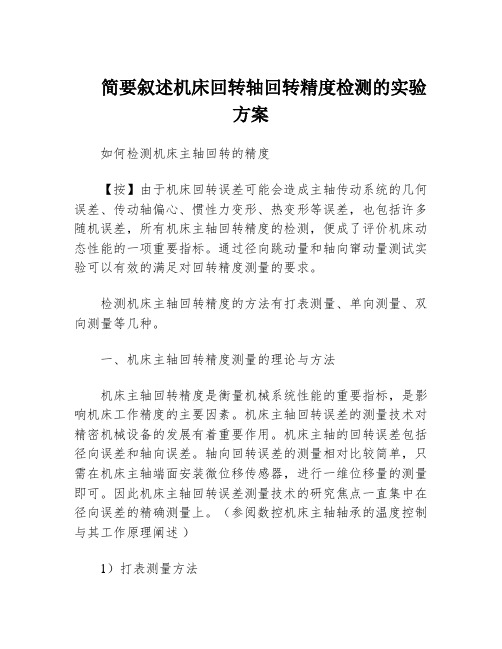

提高数控机床主轴组件旋转精度的方法探讨

的应 用 有 一 定 的局 限 性 。

主轴锥孔 7 。精磨 完毕 检验合格后 拆卸 清洗 ,再装 配 就是成 品了。这类机床在维修 时 ,如需拆 卸轴 承 。在 拆卸前需在轴 承外 环与箱 体或套 筒孔之间 、轴承 内环 与轴 颈之 间画线作好标记 ,否则 ,重新装配时一旦错 位 ,就不 能保证拆卸前 的精 度 。事倍 功半。

6 一调整螺母

7 主轴孔 一

图 1 数控机床 主轴结 构

维普资讯

机床与液压

第3 5卷

的拨盘 ,使 传动 和定 位 分开 ,消除 主轴 径 向跳动 引 起 的误差 。如 图4所 示为主轴精 度不高的外圆磨床磨 削精度较高零件 的工作 图 ,采用拨 盘带 动零件 旋转 , 主轴顶尖不转动 ,这样主轴的误差不能影响到零件 。

12 主轴组 件 “自我 ” 加 工 方 法 .

主轴组 件 “ 自我 ” 加工 方 法 ,是 指 在 需要 保 证 位置关 系的两部件之 间 ,选择一 个装上 刀具去加工另 个 。这种 方法 不但 在 机床 装配 中用来 达 到最 终 精 度 ,而且在零件 的机械加工 中也 常常作 为保证加工精 度 的有效措施 。比如在数 控车床 上用三爪卡盘加工零 件时要求 三爪卡盘的内支撑面的中心与车床主轴轴线 同心 ,如果 二者不 能保持 同心 。则零 件加工表面与基 准面就不能 同 心 ,加工 的零件 就 会 超 差 ,如 图 2所 示。为了克服这种 主轴 与三爪 自定心卡盘相互位置精 度不 高造成 零 件超 差 的弊端 ,可 以利用 “ 自我 ” 的 加工 方法。即利用车床主轴轴线的 回转精度 ,修去三 爪 自定心卡盘 中心对主轴 回转 中心 的偏 心量 。如 图 3 所示 ,修理三 爪 自定心 卡 盘 时在其 卡 爪 间夹 持一 圆 盘 ,使三爪 自定心 卡 盘机 构产 生 与工 作 时相 似 的应 力 ,然后进行精镗或精磨 ,使车床主轴与三爪 自定心 卡盘 中心有较高的 同轴度 。这种方法得到 的主轴 与三 爪 自定心卡盘 的同轴度一般较车床 主轴精度低 ,最 多 等于车床主轴 的精度 ,所 以车床主轴 的精度 限制 了三 爪 自定心卡盘 的修磨精度 ,且如果经修磨 的三爪 自定 心卡盘再用于其它机床时 ,还需重新修磨才 能保证 三 爪 自定心卡盘在该机床上 的定心精度 。所 以这种方 法

五坐标数控机床旋转轴定位精度的校正方法

2019年 第5期图1 绕X 轴坐标的转动图中,C -P 1这一段以C 为中心绕X 坐标旋转了一个角度a ,这样C -P 1的末端从P 1移到了P 2。

当把这种概念用于机床时(可以认为C 点是转动主轴头的中心,P 1是刀具的中心),可以看到转动一个坐标的结果是使刀具中心在XYZ 坐标系中产生位移。

如果有RTCP 功能,数控系统将使刀具中心始终保持在一个固图2 无RTCP图3 有RTCP5.影响RTCP 精度的因素RT C P 精度是一个综合的空间精度,从RTCP 的运行状态,可以看到,RTCP 精度的好与差受到多种因素的影响。

这些因素包括机床的几何精度(如C 轴画圆精度等)、定位精度和重复定位精度、RTCP 的中心点长度、RTCP 机械偏心的补偿及回转坐标的绝对零点位置等。

图 4由于线性轴在RTCP 角度旋转时,如果角度旋转不大,如5 º,则移动距离只有40m m ,而机床的线性轴定位精度一般可以达到0.015mm/2 000mm ,所以线性轴的定位精度误差在旋转角度较小时对RTCP 精度的影响可以忽略不计(见图5)。

图 5在微小角度条件下,弧可以认为是垂直于一条边,并是一直线,由此我们可以得到:tan α=y /x α=arctan y /x由此,由于X (旋转轴旋转中心到刀具中心的距离)一般在700m m 以上,而Y (RT C P 精度值)一般很小,在0.1m m 以下,经计算,可以得到如果RTCP 变化2019年冷加工图 6图 7图 8图 9图 10图 11图 12成大先.机械设计手册[M]. 6版.北京:化学工业出版社,2016.(截稿日期:20190301)。

数控机床整机性能检测与调试4.2.2 主轴精度检测依据的国家标准

为了参考和修正方

便,应记录α值是小

于、等于还是大于

90°

主轴轴线和 0.015/30 平尺、专 5.5.1.2.3.2

Y轴轴线运 0

用支架和 如果可能, Z轴轴

动间的垂直

指示器 线锁紧。

度:

平尺应平行于Y轴

G14

轴线放置。

为了参考和修正方

便,应记录α值是小

于、等于还是大于

90°

期性轴向窜

5.6.2.2.2

动

应在机床的所

有工作主轴上进

行检验

序号

简图

检验项目

允差 mm

检验工具

检验方法

参照GB/T17421.1的有关 条文

主轴锥孔的径 a)

检验棒和 5.6.2.1.2和

向跳动:

0.007

指示器 5.6.1.2.3

a)靠近主轴端 b)

应在机床的所有

G11

部

0.015

工作主轴上进行

4.2.2 主轴精度检测依据的国家标准

检测依据

参考:JB/T 8771.2-1998 《加工中心检验条件》 第 2 部 分:立式加工中心 几何精度检验 的相关标准

序 号

简图

检验项目

允差 mm

检验工具

检验方法

参照GB/T17421.1的有关 条文

G10

主轴的周 0.005

指示器

5.6.2.1.1和

b)距主轴端部ຫໍສະໝຸດ 检验。300mm处

应至少旋转两整

圈进行检验

主轴轴线和 a)和b) 检验棒和 5.4.1.2.1和5.4.2.2.3

Z轴轴线运动 在300测 指示器 X轴轴线置于行程

间的平行度: 量长度上

数控机床精度检验

数控机床精度检验数控机床精度检测数控机床的⾼精度最终是要靠机床本⾝的精度来保证,数控机床精度包括⼏何精度和切削精度。

另⼀⽅⾯,数控机床各项性能的好坏及数控功能能否正常发挥将直接影响到机床的正常使⽤。

因此,数控机床精度检验对初始使⽤的数控机床及维修调整后机床的技术指标恢复是很重要的。

1、检验所⽤的⼯具1.1、⽔平仪⽔平:0.04mm/1000mm扭曲:0.02mm/1000mm⽔平仪的使⽤和读数⽔平仪是⽤于检查各种机床及其它机械设备导轨的直线度、平⾯度和设备安装的⽔平性、垂直性。

使⽤⽅法:测量时使⽔平仪⼯作⾯紧贴在被测表⾯,待⽓泡完全静⽌后⽅可读数。

⽔平仪的分度值是以⼀⽶为基长的倾斜值,如需测量长度为L的实际倾斜值可以通过下式进⾏计算:实际倾斜值=分度值×L×偏差格数1.2、千分表1.3、莫⽒检验棒2、检验内容2.1、相关标准(例)加⼯中⼼检验条件第2部分:⽴式加⼯中⼼⼏何精度检验JB/T8771.2-1998加⼯中⼼检验条件第7部分:精加⼯试件精度检验JB/T8771.7-1998加⼯中⼼检验条件第4部分:线性和回转轴线的定位精度和重复定位精度检验JB/T8771.4-1998机床检验通则第2部分:数控轴线的定位精度和重复定位精度的确定JB/T17421.2-2000加⼯中⼼技术条件JB/T8801-19982.2、检验内容精度检验内容主要包括数控机床的⼏何精度、定位精度和切削精度。

2.2.1、数控机床⼏何精度的检测机床的⼏何精度是指机床某些基础零件本⾝的⼏何形状精度、相互位置的⼏何精度及其相对运动的⼏何精度。

机床的⼏何精度是综合反映该设备的关键机械零部件和组装后⼏何形状误差。

数控机床的基本性能检验与普通机床的检验⽅法差不多,使⽤的检测⼯具和⽅法也相似,每⼀项要独⽴检验,但要求更⾼。

所使⽤的检测⼯具精度必须⽐所检测的精度⾼⼀级。

其检测项⽬主要有:直线度⼀条线在⼀个平⾯或空间内的直线度,如数控卧式车床床⾝导轨的直线度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控机床主轴旋转精度及测量方法

来源:对钩网

主轴是数控机床中的核心设备之一,担负着从机床电动机接受动力并将之传递给其他机床部件的重要责任。

工作中,要求主轴必须在承担着一定的荷载量,以及保持适当的旋转速度的前提条件下,带动在其控制范围之内的工件或者刀具,绕主轴旋转中心线进行精确、可靠而又稳定的旋转。

主轴的旋转精度直接决定了机床的加工精度。

主轴旋转精度的定义

机床主轴精度大小是以其瞬时旋转中心线与理想旋转中心线的相对位置来决定的。

在正常工作旋转时,由于主轴、轴承等的制造精度和装配、调整精度,主轴的转速、轴承的设计和性能以及主轴部件的动态特征等机械原因,造成了主轴的瞬时旋转中心线往往会与理想旋转中心线在位置上产生一定的偏离,由此产生的误差就是主轴在旋转时的瞬时误差,也称为旋转误差。

而瞬时误差的范围大小,就代表主轴的旋转精度。

加工过程中,主轴可能会延与轴垂直的方向发生径向跳动,延轴方向发生轴向窜动或以轴上某点为中心,发生角度摆动,这些运动都会降低主轴的旋转精度。

实际生产中,人们常常用安装于主轴前端的刀具或工件部位的定位面发生的三种运动的运动幅度来衡量和描述主轴精度,这三种运动分别是径向跳动、端面跳动和轴向窜动。

主轴在工作转速时的旋转精度,也称为运动精度。

目前,我国已经制订并推行了国内统一的通用机床旋转精度检验标准,根据加工对象的精度要求确定不同的主轴精度标准。

主轴精度的测量和评定

静态测量和评定法:这是一种在低速旋转环境下测定主轴旋转精度的方法,又称为打表法。

具体操作流程是,在无载荷条件下手动缓慢转动主轴,或控制主轴进行低速转动,利用千分表进行测量,测出最大度数和最小读数,计算出二者之差,即为主轴的旋转精度。

由于静态测量是在低速旋转环境下,而不是在主轴实际工作速度下进行的测量,因此并不能够反映出真正的主轴旋转精度。

动态测量和评定法:这是一种在主轴实际的工作转速之下,采用非接触式测量装置,测出主轴旋转运动精度误差的方法,包括主轴振动及高速旋转时的运动精度误差。

这种测量方法能够比较真实、全面地反映主轴的旋转精度情况。

目前已普遍采用的测量方法是:将一个标准圆球安装在主轴上,再将两个位移传感器以互成直角的方式,安装在主轴运动的两个敏感方向上。

主轴旋转时,两个位移

传感器同时测量回旋轴在不同敏感方向上的误差信息。

测量信号经放大后,由信号分析仪器或电子计算机进行处理,将结果输出到示波器上,或绘制出相应的误差图形曲线。