齿根圆弧最小曲率半径

30度渐开线外花键尺寸计算

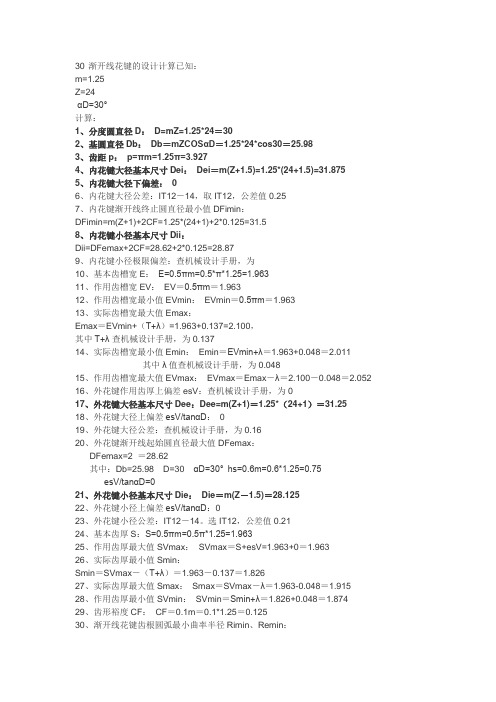

30°渐开线花键的设计计算已知:m=1.25Z=24αD=30°计算:1、分度圆直径D:D=mZ=1.25*24=302、基圆直径Db:Db=mZCOSαD=1.25*24*cos30=25.983、齿距p:p=πm=1.25π=3.9274、内花键大径基本尺寸Dei:Dei=m(Z+1.5)=1.25*(24+1.5)=31.8755、内花键大径下偏差:06、内花键大径公差:IT12-14,取IT12,公差值0.257、内花键渐开线终止圆直径最小值DFimin:DFimin=m(Z+1)+2CF=1.25*(24+1)+2*0.125=31.58、内花键小径基本尺寸Dii:Dii=DFemax+2CF=28.62+2*0.125=28.879、内花键小径极限偏差:查机械设计手册,为10、基本齿槽宽E:E=0.5πm=0.5*π*1.25=1.96311、作用齿槽宽EV:EV=0.5πm=1.96312、作用齿槽宽最小值EVmin:EVmin=0.5πm=1.96313、实际齿槽宽最大值Emax:Emax=EVmin+(Τ+λ)=1.963+0.137=2.100,其中Τ+λ查机械设计手册,为0.13714、实际齿槽宽最小值Emin:Emin=EVmin+λ=1.963+0.048=2.011其中λ值查机械设计手册,为0.04815、作用齿槽宽最大值EVmax:EVmax=Emax-λ=2.100-0.048=2.05216、外花键作用齿厚上偏差esV:查机械设计手册,为017、外花键大径基本尺寸Dee:Dee=m(Z+1)=1.25*(24+1)=31.2518、外花键大径上偏差esV/tanαD:019、外花键大径公差:查机械设计手册,为0.1620、外花键渐开线起始圆直径最大值DFemax:DFemax=2 =28.62其中:Db=25.98 D=30 αD=30° hs=0.6m=0.6*1.25=0.75esV/tanαD=021、外花键小径基本尺寸Die:Die=m(Z-1.5)=28.12522、外花键小径上偏差esV/tanαD:023、外花键小径公差:IT12-14。

渐开线花键的参数标注

渐开线花键的参数标注(1)在零件图样上,应给出制造花键时所需的全部尺寸、公差和参数,列出参数表,表中应给出齿数、模数、压力角、公差等级和配合类别、渐开线终止圆直径最小值或渐开线起始圆直径最大值、齿根圆弧最小径及其偏差、M值和W值等项目。

必要时画出齿形放大图。

(2)花键的检验方法见GB/。

其中对花键的齿槽宽和齿厚规定了三种综合检验法和一种单项检验法(详见GB/),花键的参数标注于采取检验方法有关。

(3)在有关图样和技术文件中,需要标记时,应符合如下规定:内花键:INT外花键:EXT花键副:INT/EXT齿数:z(前面加齿数值)模数:m(前面加模数值)30°平齿根:30P30°圆齿根:30R°圆齿根:45°圆齿根:4545°直线齿形圆齿根:45ST公差等级:4、5、6或7配合类别:H(内花键);k、js、h、f、e或d(外花键)标准号:GB/—1995标记示例:①花键副,齿数24,模数,30°圆齿根,公差等级为5级,配合类别为H/h,标记为:花键副:INT/EXT 24z××30R×5H/5h GB/T —1995内花键:INT 24z××30R×5H GB/T —1995外花键:EXT 24z××30R×5h GB/T —1995②花键副,齿数24,模数,内花键为30°平齿根,公差等级为6级,外花键为30°圆齿根,公差等级为5级,配合类别为H/h,标记为:花键副:INT/EXT 24z××30P/R×6H/5h GB/T —1995内花键:INT 24z××30P×6H GB/T —1995外花键:EXT 24z××30R×5h GB/T —1995③花键副,齿数24,模数,°圆齿根,公差等级为6级,配合类别为H/h,标记为:花键副:INT/EXT 24z×××6H/6h GB/T —1995内花键:INT 24z×××6H GB/T —1995外花键:EXT 24z×××6h GB/T —1995④花键副,齿数24,模数,45°圆齿根,内花键公差等级为6级,外花键公差等级为7级,配合类别为H/h,标记为:花键副:INT/EXT 24z××45×6H/7h GB/T —1995内花键:INT 24z××45×6H GB/T —1995外花键:EXT 24z××45×7h GB/T —1995⑤花键副,齿数24,模数,内花键为45°直线齿形圆齿根,公差等级为6级,外花键为45°渐开线齿形圆齿根,公差等级为7级,配合类别为H/h,标记为:花键副:INT/EXT 24z××45ST×6H/7h GB/T —1995内花键:INT 24z××45ST×6H GB/T —1995外花键:EXT 24z××45ST×7h GB/T —1995(4)表列出齿数为24,模数为,公差等级为5级,配合类别为H/h,选用基本方法时的参数表。

等速驱动轴花键强度分析与应用

等速驱动轴花键强度分析与应用孟祥伟【摘要】等速驱动轴是汽车动力传动的关键部件,其强度决定传动系统主要性能.驱动轴与变速器、轮毂单元靠花键连接并传递动力.文章分析了渐开线花键受力情况,提出了花键强度计算校核方法,并结合某车型花键参数,给出了渐开线花键校核实例.【期刊名称】《汽车实用技术》【年(卷),期】2017(000)024【总页数】3页(P113-115)【关键词】等速驱动轴;渐开线花键;弯曲强度;剪切强度【作者】孟祥伟【作者单位】安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230601【正文语种】中文【中图分类】U463引言现代经济型轿车大都采用前轮驱动的布置型式,等速驱动轴是其中的关键部件之一,将发动机经变速箱输出的动力输出到车轮,从而驱动整车前进或倒退,其结构强度与工作性能的好坏直接影响到整车的工作可靠性。

等速驱动轴一端与变速箱相连接,可以轴向滑动和摆动,称为移动节;另一端与轮毂单元相连接,不能轴向滑动,可以绕中心点摆动,称为固定节。

图1 等速驱动轴总成移动节与变速箱、固定节与轮毂单元都是靠渐开线花键连接并传递动力。

因此,渐开线花键的强度决定等速驱动轴传递动力的能力,在等速驱动轴方案设计阶段需要对渐开线花键强度进行校核。

主要从花键齿面接触强度、花键齿根弯曲强度、花键齿根剪切强度三个方面校核分析。

1 花键的受力分析图2 渐开线花键连接的理论位置发动机输出的动力,经离合器、变速箱传递到驱动轴,通过驱动轴传递到车轮,花键只承受转矩T,不承受压轴力。

在传递的转矩T的作用下,一侧的齿面彼此接触、侧隙相等。

同时,由于渐开线花键的自定心作用,内花键与外花键的两轴线仍是同轴的,如图2所示。

所有花键齿传递转矩,承受同样大小的载荷,如图3所示。

图3 渐开线花键载荷分配2 花键载荷计算2.1 输入转矩T计算式中:η—变速器传动效率,取0.95。

Imax—变速器最大总速比。

2.2 名义切向力Ft计算2.3 单位载荷W计算3 齿面接触强度计算3.1 齿面压应力σH计算式中:3.2 齿面需用压应力[σH]计算式中:σ0.2—花键材料屈服强度。

内花键齿轮机械加工工艺设计分析

其六,花键内孔的位置和齿廓的位置之间存在公差, 对此也是有一定要求的。在花键轴设计过程中,花键拉拔 后,在主轴车齿轮的外圆和端面上打孔,使其同轴度和跳 动的公差都有所保证[2]。

其七,对于齿面粗糙度有很高的要求,滚齿加工完成 之后,需要进行磨削处理,将车床作为同心轴,作为磨削芯 轴,使得磨削齿面与花键孔保持同心。

Internal Combustion Engine & Parts

· 151 ·

内花键齿轮机械加工工艺设计分析

党齐乾曰韩思源曰米振涛曰万国伟

(郑州机械研究所有限公司,郑州 450052)

摘要院内花键齿轮是非常重要的零件,在加工工艺上,不仅要求精度很高,还需要有较强的硬度,为高传动扭矩零件,加工技术的 难度很高。在齿轮箱零件中,内花键齿轮发挥着重要的作用。本论文针对内花键齿轮机械加工工艺设计展开研究。

图 1 零件结构产品图

其一,根据变速箱中工件的机械性能要求,选用毛坯 的时候,需要重点考虑内部结构问题,要保证内部结构的 耐久性。在工艺加工的过程中,要按照顺序进行,根据加工 需要采用粗加工的方法和精加工的方法,避免导致齿轮的 变形[1]。齿轮箱对噪声是有一定要求的,在加工的过程中, 要减少噪音。在加工齿轮表面的时候,滚齿法是比较好的 方法。

渐开线花键参数标注

渐开线内(外)花键参数标注参考资料在审查产品设计图纸的过程中,发现每位设计师对渐开线花键参数和检验方法的理解不同,在产品设计中采用的标注方法也有所不同,而且有一些不正确的地方。

为此,在现行的渐开线花键参数表的基础上,参考了渐开线花键标准应用手册,编写了《渐开线内(外)花键参数在产品图中标注参考资料》。

既能为设计师们在标注渐开线花键参数时提供方便,又能使在产品图纸中对渐开线花键参数的标注方法取得一致。

不过,“下马伊始”就乱讲,难免错误和不当,请提宝贵意见。

在产品图纸中标注渐开线花键参数的建议:1.由于渐开线内花键和外花键的有些参数在标注内容上有较大的区别,故建议在标注内花键或外花键时使用两种不同的表格。

2.渐开线内(外)花键参数表的边框也采用细实线,与尺寸界限和尺寸线使用相同的线型。

3.对于内花键:小径Dii的尺寸及其偏差标注在图形上;大径Dei(当大径定心时除外)、分度圆直径D和齿根圆弧最小曲率半径Rimin等的尺寸标注在内花键参数表中,其偏差不必标注,由工艺保证。

4.内花键小径Dii的极限偏差(非定心直径时)摘自GB/T 3478.1—1995内花键小径Dii的偏差单位:μm模数 m0.25~0.75 1.00~1.75 2.00~10.00直径Diimm H10 H11 H12>6~10 +58+90>10~18 +70+110+180>18~30 +84+130+210>30~50 +100+160+250>50~80 +120+190+300>80~120 +220+350>120~180 +250+4005.对于外花键:大径Dee 的尺寸及其偏差标注在图形上;小径Die (当小径定心时除外)、分度圆直径D 和齿根圆弧最小曲率半径Remin 等的尺寸标注在外花键参数表中,其偏差不必标注,由工艺保证。

6. 外花键大径Dee 的上偏差(非定心直径时)。

摘自GB/T 3478.1—19957. 外花键大径Dee 的公差(非定心直径时)。

键联结的公差及检测

渐开线花键的非配合尺寸的极限偏差、齿根圆弧曲率半 径极限值和表面粗糙度轮廓要求

3、齿根圆弧曲率半径极限值

内外花键齿根圆弧曲率半径最小值 Ri

和R min

e

min

按标准压

力角 D 确定,最大值分别由内花键渐开线终止圆直径最小

值 DFi min 和外花键渐开线起始圆直径大小DFi max

4、渐开线花键的表面粗糙度轮廓要求

槽宽或实际齿厚变动量的加工误差 T 与限制齿侧几何误 差的齿槽宽当量或齿宽当量的综合误差 。

加工误差与综合误差之和 (T ) 称为总公差。内外 花键配合尺寸公差带的大小由公差带决定。

(T ) 和 的数值由相应的公差等级和模数、齿数确

定。

内外渐开线花键的配合尺寸公差带和配合类别

内、外花键加工后可以检测其齿侧实际尺寸与几何误 差的综合结果。也可以单项测量其齿侧几何误 差 F , F , FP ,故在使用前需提前规定各个指标

限偏差,其数值为 (T ) / 2;代号为h的基本偏差为上极

限偏差,其数值为零,其余f、e、d的基本偏差皆为上极限 偏差。

内外渐开线花键的配合尺寸公差带和配合类别

内外渐开线花键的配合尺寸公差带和配合类别

公差带代号 将花键的公差等级代号与基本偏差代号组合,就组成它 们的公差带代号,标注时公差等级代号在前面基本偏差花键公差带代号5H、6H等,外花键公差带代号5H、 6f等。将内、外花键的公差带代号以分数形式组合,就组 成它们的配合代号,5H/6H、6H/6f等

表11-6内花键齿槽宽、外花键齿厚与作用侧隙极限值的计算公式

项目名称和符号

计算公式

合格条件

实际齿槽宽 Ea 的最小极限值 Emin

内外花键渐开线齿面和非配合表面的表面粗糙度轮廓幅

渐开线花键参数表

渐开线花键参数表渐开线内花键参数表 2007-12-15 项目代号数值齿数 Z 24模数 , 3.5压力角α 30?公差等级和配合类别(GB3478-83) 7H齿顶圆直径(小径) Dei 80.83 +0.35渐开线花键终止圆直径 DFimin 88.20齿根圆直径(大径) Dii 89.25 +0.74实际齿槽宽最大值 Emax 5.708作用齿槽宽最小值 Evmin 5.498实际齿槽宽最小值 Emin 5.573 作用齿槽宽最大值 Evmax 5.633 齿根圆弧最小曲率半径 Rimin 0.7周节累积公差 Fp 0.1 齿形公差 ff 0.069 齿向公差Fβ 0.027量棒直径 dM 6.271 最大棒间距 MEmax 74.921最小棒间距 MEmin 74.656渐开线外花键参数表 2007-12-15 项目代号数值齿数 Z 24模数 , 3.5压力角α 30?公差等级和配合类别(GB3478-83) 6e齿顶圆直径(大径) Dee 87.50 -0.125-0.475渐开线花键起始圆直径 DFemax 80.03齿根圆直径(小径) Die 78.75 -0.125-0.865实际齿厚最大值 Smax 5.376作用齿厚最小值 Svmin 5.345实际齿厚最小值 Smin 5.295作用齿厚最大值 Svmax 5.426齿根圆弧最小曲率半径 Remin 0.7周节累积公差 Fp 0.07齿形公差 ff 0.043 齿向公差Fβ 0.017量棒直径 dM 6.862 最大跨棒距 MSmax 94.621最小跨棒距 MSmin 94.495involute spline data:渐开线花键参数flat root side fit : 平齿根齿侧定心pith(应为pitch):径节 14/32 number of teeth:齿数 19 pressure angle :压力角 30base cicle dia (ref) :基圆直径 1.0284cicular space width:分度圆齿槽宽min effective:最小作用齿槽宽 0.0982max effective(ref) :最大作用齿槽宽 0.0997min actual(ref):最小实际齿槽宽 0.0992max actual :最大实际齿槽宽 0.1007 max mesaurement between two 0.0900 dia pins:在量棒直径0.09之间的量棒距最大值1.0878involute profile error :齿形误差 +0.0003 -0.0005 total index error max :相当于齿距累积误差 0.0015mat parallelism error:齿向误差 0.0005Total Index Error - (The maximum amount of displacement from the theoretical angularposition of any tooth with respect to any other tooth on a spline) 楼上翻译得不错~仅补充一下base cicle dia (ref) :基圆直径(参考) 1.0284min effective:最小有效齿槽宽 0.0982max effective(ref) :最大有效齿槽宽(参考) 0.0997min actual(ref):最小实际齿槽宽(参考) 0.0992 max mesaurement between two 0.0900 dia pins:量棒距最大值1.0878 量棒直径 0.0900min effective专业名称应为“最小作用齿槽宽”(如图摘自GB/T 3478.1-1995圆柱直齿渐开线花键)。

埃斯顿低速大扭矩EMT电机系列

23.6

1500

3375

150

31.4

2000

4500

150

50

112.5

1.5

66

148.5

1.8

39.3

2500

5625

150

82.5

185.6

周节累积公差 Accumulative Pitch Tolerance

齿根圆弧最小曲率半径 Minimum Curvature Radius of Root Circular-arc

齿形公差 Tolerance of Tooth Profile

齿向公差 Tolerance of Longitudinal Tooth

20 ~ 80% RH (不结露) 20 ~ 80% RH (Non-condensing)

全封闭,自冷,IP54 (除输出轴和连接器) Totally enclosed, self-cooled, IP54 (Except for shaft opening and connectors)

转矩 (Nm)

Z M αD 5h Remin Smax Smin

规格 Specifications

24 3 30° 5HGB/3478.1-1995

0.6

4.6791 4.6327

项目 Items

大径 Large-diameter

渐开线起始圆最大值 Maximum form Circle

小径 Small-diameter

157.1

1500

3375

1000

314

706.5

0.9

209.4

2000

4500

1000

420

945

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿根圆弧最小曲率半径1.引言1.1 概述齿根圆弧是齿轮设计中非常重要的一个概念,它是指齿根部分的曲线形状。

齿根圆弧的设计对于齿轮的使用寿命、噪声和传动效率等方面起到至关重要的作用。

在齿轮传动中,齿根是承受着齿轮载荷的最关键部位,因此齿根的设计需要特别注意。

齿根圆弧的作用主要有以下几个方面:首先,齿根圆弧可以减轻载荷对齿根的集中作用。

当两个齿轮啮合时,由于传动力的存在,齿根受到较大的压力。

如果齿根的形状不合理,压力会集中在齿根的某个小区域,导致应力集中、磨损加剧甚至断裂。

齿根圆弧的应用可以在一定程度上缓解这种情况,使载荷更加均匀地分布在齿根上,提高齿根的强度和耐久性。

其次,齿根圆弧还可以减少噪声和振动。

在齿轮传动中,由于不可避免的齿隙和啮合间隙,齿根会受到冲击和振动。

这些振动会产生噪声,并在一定程度上影响齿轮的传动效率。

通过合理设计齿根圆弧,可以减少齿轮在传动过程中的冲击和振动,从而降低噪声和提高传动效率。

最后,齿根圆弧的设计也与齿轮的制造工艺密切相关。

在齿轮的加工过程中,为了保证齿根的形状和尺寸的精确度,往往需要使用特殊的工艺设备和工具。

合理设计齿根圆弧可以降低制造的难度和成本,提高齿轮的加工质量和生产效率。

综上所述,齿根圆弧的设计对于齿轮的性能和寿命具有重要的影响。

在齿轮设计中,合理选择齿根圆弧的最小曲率半径是至关重要的。

下文将重点讨论齿根圆弧的设计原则和最小曲率半径的应用前景。

1.2文章结构1.2 文章结构本文将首先对齿根圆弧进行概述,包括其定义和作用。

其次,我们将介绍齿根圆弧的设计原则,包括确定最小曲率半径的方法和重要考虑因素。

最后,我们将探讨齿根圆弧最小曲率半径在实际应用中的重要性,并展望其未来的应用前景。

接下来,我们将详细介绍每个部分的内容。

在第二节中,我们将给出齿根圆弧的定义和作用。

我们将解释什么是齿根圆弧,并说明它在齿轮传动中的重要作用。

我们将探讨齿根圆弧对齿轮传动的影响,并讨论它在提高齿轮传动效率和减少噪声方面的作用。

在第三节中,我们将介绍齿根圆弧的设计原则。

我们将详细讲解确定齿根圆弧最小曲率半径的方法和步骤。

我们将探讨不同类型齿轮在设计齿根圆弧时需要考虑的因素,包括齿轮的模数、齿数、压力角等参数。

在第四节中,我们将讨论齿根圆弧最小曲率半径的重要性。

我们将解释为什么齿根圆弧最小曲率半径对齿轮传动的性能和寿命具有重要影响。

我们将提供一些实际案例和研究结果,以支持我们的论点。

最后,在第五节中,我们将展望齿根圆弧最小曲率半径的应用前景。

我们将探讨目前相关技术的研究进展和趋势,并探讨可能的发展方向。

我们将讨论齿轮传动领域对齿根圆弧最小曲率半径的需求,并展望在汽车、机械等领域中的潜在应用前景。

通过本文的阅读,读者将能够了解齿根圆弧最小曲率半径的重要性,并对其在齿轮传动中的应用有更深入的理解。

本文将为相关领域的工程师、研究者和学生提供有价值的参考资料。

1.3 目的本篇文章的目的是探讨齿根圆弧最小曲率半径在机械设计中的重要性和应用前景。

齿根圆弧是一种常用的设计元素,它位于齿根与齿轮基圆之间,具有平滑齿根曲线、增强齿根强度和减小齿轮噪声的作用。

我们的目标是深入了解齿根圆弧的定义、作用和设计原则,并特别关注齿根圆弧最小曲率半径的重要性。

齿根圆弧最小曲率半径是指齿根曲线中最小曲率半径的值,它直接影响到齿根的强度和齿轮的性能。

通过对齿根圆弧最小曲率半径的研究,我们可以了解到在设计齿轮传动系统时,选择合适的最小曲率半径可以有效地提高齿轮的传动效率和使用寿命。

此外,齿根圆弧最小曲率半径还可以对齿轮的噪声和振动进行控制,提供更平稳、安静的工作环境。

在本文中,我们将详细介绍齿根圆弧的定义和作用,探讨齿根圆弧最小曲率半径的设计原则,并分析其在实际应用中的重要性和应用前景。

通过阐明这些内容,我们旨在为机械设计师和工程师提供更好地理解和应用齿根圆弧最小曲率半径的指导,以便更好地设计和优化齿轮传动系统。

2.正文2.1 齿根圆弧的定义和作用齿根圆弧是机械设计中一个重要的概念,它指的是在齿轮或齿条的齿根部位设置的一个圆弧形状。

它与齿底圆一同构成了齿根部分的曲线形状。

在传动系统中,齿根圆弧承担着多个重要的作用。

首先,它可以减少齿根部分的应力集中,提高传动系统的强度和寿命。

由于齿根圆弧的引入,齿根部分的应力分布更加均匀,避免了应力集中并降低了材料的疲劳破坏风险。

其次,齿根圆弧可以改善传动的运动平稳性和减小噪声。

在齿轮或齿条传动时,齿根圆弧的存在使得齿根部分的相互接触更为平缓,并减少了冲击和摩擦噪声的产生。

这对于提高传动的工作效率和降低噪声污染都具有重要意义。

此外,齿根圆弧的引入还可以提高传动精度和减小传动误差。

通过适当选择齿根圆弧的半径,可以降低齿面间的接触应力,减小齿间间隙和传动误差,从而提高传动的精度和稳定性。

总结起来,齿根圆弧在机械传动系统中有着重要的定义和作用。

它能够减少齿根部分的应力集中,改善传动的运动平稳性和减少噪声,提高传动的精度和稳定性。

因此,在齿轮或齿条的设计中,合理配置齿根圆弧是至关重要的。

2.2 齿根圆弧的设计原则在齿轮传动系统中,齿根圆弧的设计是非常关键的一部分。

齿根圆弧的设计原则涉及到许多因素,包括齿根圆弧的形状、尺寸和曲率半径等。

首先,齿根圆弧的形状应该充分考虑到齿轮的载荷分布和应力分布。

它应该能够有效地分散载荷并减小应力集中现象。

因此,齿根圆弧的形状应该是光滑和平缓的,避免突变或急剧变化。

其次,齿根圆弧的尺寸应该合理选择,以确保齿根具有足够的强度和刚度。

设计时需要综合考虑齿根的厚度和宽度,使其能够承受所需的载荷,并避免过度薄弱或过度笨重。

最重要的是,齿根圆弧的曲率半径需要根据具体的应用需求确定。

在设计齿根圆弧时,必须考虑到传动系统的工作条件、齿轮的材料和制造工艺等因素。

较小的曲率半径可以提高齿根的接触强度和承载能力,但可能会增加接触应力,从而导致齿面的疲劳损伤。

因此,在选择齿根圆弧的曲率半径时,需要进行合理的权衡。

此外,还需要考虑齿根的制造可行性。

设计时应当确保齿根圆弧的形状和尺寸能够满足现有的制造工艺和设备条件。

避免过于复杂或难以加工的形状,以减少生产成本和提高生产效率。

综上所述,齿根圆弧的设计原则包括形状的光滑和平缓、合理的尺寸选择、基于应用需求的曲率半径确定以及制造可行性的考虑等。

通过合理设计齿根圆弧,可以提高齿轮传动系统的传动效率和可靠性,延长齿轮的使用寿命。

3.结论3.1 齿根圆弧最小曲率半径的重要性齿根圆弧最小曲率半径的重要性在于其对于齿轮系统的性能和寿命有着关键性的影响。

齿根圆弧是指位于齿轮齿槽底部的圆弧形状,它的作用是消除齿槽与刀刃的直角接触,从而减轻齿轮工作时的应力集中和冲击载荷。

而齿根圆弧最小曲率半径则决定这个过渡曲线的平滑程度和强度分布,对齿轮的可靠性和寿命具有至关重要的影响。

首先,齿根圆弧最小曲率半径能够有效地分散载荷,减小应力集中现象。

当齿轮传递扭矩时,齿根处的载荷会集中在齿槽的顶点,如果齿根圆弧的最小曲率半径较大,那么齿根弯曲时的曲率半径也会较大,从而能够实现载荷的平滑过渡,避免应力集中,减小齿根处的应力水平。

其次,较小的齿根圆弧最小曲率半径还可以提升齿轮的强度分布。

当齿轮受到外界载荷作用时,由于曲率半径较小,即齿根圆弧较弯曲,这种过渡曲线能够更好地分散载荷,并有效消除应力集中现象,从而使得齿轮的强度分布更加均匀,增强整个齿轮的抗弯刚度和耐疲劳性能。

此外,齿根圆弧最小曲率半径的大小还与齿轮的传动准确性和噪声水平直接相关。

较小的齿根圆弧最小曲率半径能够提升齿轮的齿向刚度和传动精度,降低传动误差和振动幅值,从而减少齿轮传动中的噪音和冲击,提高传动的平稳性和可靠性。

综上所述,齿根圆弧最小曲率半径在齿轮设计中的重要性不容忽视。

通过选择适当的最小曲率半径值,可以有效地改善齿轮的应力分布、强度特性和传动性能,从而延长齿轮的使用寿命,并提高整个机械系统的可靠性和稳定性。

因此,齿根圆弧最小曲率半径的研究和应用具有重要的理论和实践价值。

3.2 齿根圆弧最小曲率半径的应用前景齿根圆弧最小曲率半径作为一项重要的设计指标,具有广阔的应用前景。

其应用于齿轮传动系统中,可以显著改善齿轮传动的性能和可靠性。

以下是齿根圆弧最小曲率半径的一些主要应用前景:1. 提高传动效率:齿轮传动中,齿根圆弧的最小曲率半径直接关系到齿根的强度和齿根接触的面积。

通过合理设计和控制齿根圆弧最小曲率半径,可以减小齿轮的磨损和摩擦,提高传动效率,降低能量损耗。

2. 提高齿轮的承载能力:齿轮在传动过程中承受着较大的载荷和冲击,其齿根应具备足够的强度和韧性以抵御这些外部作用力。

齿根圆弧最小曲率半径的合理选择,可以使齿根具备更好的抗疲劳性和承载能力,延长齿轮的使用寿命。

3. 提高传动的平稳性和静音性:齿根圆弧最小曲率半径的设计不仅与齿轮的强度有关,还与齿根接触的平衡和稳定性紧密相关。

合适的齿根圆弧设计可以减少齿根接触的噪声和振动,提高传动的平稳性和静音性,降低噪声污染和振动对机械设备的影响。

4. 适应高速和高负载传动:随着现代机械设备对高速、高负载传动的需求日益增长,齿轮传动系统的设计也面临着更高的要求。

齿根圆弧最小曲率半径的选择对于适应高速和高负载传动具有重要意义。

合理选择较大的最小曲率半径可以提高齿根的强度和稳定性,增强齿轮传动系统的承载能力和可靠性。

综上所述,齿根圆弧最小曲率半径的应用前景广泛,其在齿轮传动系统中的应用可以改善传动效率,提高齿轮的承载能力,提高传动的平稳性和静音性,并适应高速和高负载传动的需求。

随着科技的不断发展和进步,对齿根圆弧最小曲率半径设计的研究和应用将会更加深入,为齿轮传动技术的发展带来新的突破和创新。