DEFORM模拟控制

Deform使用简明步骤

Deform-3D(version6.1)使用步骤Deform—3D是对金属体积成形进行模拟分析的优秀软件,最近几年的工业实践证明了其在数值模拟方面的准确性,为实际生产提供了有效的指导。

Deform—3D的高度模块化、友好的操作界面、强大的处理引擎使得它在同类模拟软件中处于领先地位。

以下将分为模拟准备、前处理、求解器、后处理四部分简要介绍Deform—3D的使用步骤。

一、模拟准备模拟准备阶段主要是为模拟时所用的上模、下模、坯料进行实体造型,装配,并生成数据文件。

实体造型可通过UG、Pro-e、Catia、Solidworks等三维作图软件进行设计,并按照成形要求进行装配,最后将装配体保存为STL格式的文件。

该阶段需要注意的是STL格式的文件名不能含有中文字符;另外对于对称坯料,为了节省求解过程的计算时间并在一定程度上提高模拟精度(增加了网格数量),可把装配体剖分为1/4,1/8或更多后再进行保存。

二、前处理前处理是整个数值模拟的重要阶段,整个模拟过程的工艺参数都需要在该阶段设置,各参数设置必须经过合理设置后才能保证模拟过程的高效性和模拟结果的准确性。

首先打开软件,新建(new problem)→选择前处理(Deform-3D preprocessor)→在存放位置(Problem location)选项卡下选择其他(other location)并浏览到想要存放deform 模拟文件的文件夹→下步的problem name可任意填写。

注意:所有路径不能含有中文字符。

simulation controls)→改变单位(units)为SI,接受弹出窗口默认值;选中模式(mode)选项卡下热传导(heat transfer)。

导入坯料、模具并设置参数:导入毛坯:1、general:通常采用刚塑性模型即毛坯定义为塑性(plastic),之后导入的模具定义为刚性(rigid);温度(temperature):根据成形要求设定坯料预热温度(温热成形时一定注意);材料(material):点击load选择毛坯材料,若材料库中没有对应的材料可选择牌号相近的。

deform有限元模拟 边值问题公式化

deform有限元模拟边值问题公式化一、一维热传导问题题目1:考虑一根长度为L的均匀杆,杆的左端(x = 0)温度保持为T_0,右端(x = L)温度保持为T_L。

杆的热传导系数为k,横截面积为A,单位长度的热生成率为q。

建立热传导的边值问题公式。

解析:1. 控制方程- 根据傅里叶热传导定律,对于一维热传导,热传导方程为:(∂)/(∂ x)(kA(∂T)/(∂ x))+qA = ρ Ac(∂ T)/(∂ t),在稳态((∂ T)/(∂ t)=0)情况下,方程简化为:(d)/(dx)(k(dT)/(dx))+q = 0。

2. 边界条件- 在x = 0处,T=T_0(第一类边界条件)。

- 在x = L处,T=T_L(第一类边界条件)。

题目2:对于上述杆,如果左端是绝热的(即热流为0),右端与温度为T_{∞}的环境进行热对流,对流换热系数为h。

重新建立边值问题公式。

解析:1. 控制方程- 稳态热传导方程仍然是:(d)/(dx)(k(dT)/(dx))+q = 0。

2. 边界条件- 在x = 0处,(dT)/(dx)=0(第二类边界条件,表示绝热)。

- 在x = L处,-k(dT)/(dx)=h(T - T_{∞})(第三类边界条件,表示热对流)。

二、弹性力学中的梁弯曲问题题目3:考虑一长度为L的简支梁,受到均布载荷q作用。

梁的弯曲刚度为EI。

建立梁弯曲的边值问题公式。

解析:1. 控制方程- 梁的弯曲控制方程为:EIfrac{d^4w}{dx^4}=q,其中w是梁的挠度。

2. 边界条件- 在x = 0处,w = 0(第一类边界条件,表示梁在左端的位移为0),EIfrac{d^2w}{dx^2}=0(表示左端弯矩为0)。

- 在x = L处,w = 0(第一类边界条件,表示梁在右端的位移为0),EIfrac{d^2w}{dx^2}=0(表示右端弯矩为0)。

题目4:如果梁的左端固定(位移和转角都为0),右端为自由端(弯矩和剪力都为0),重新建立边值问题公式。

DEFORM基本操作指南

2、提高模具设计效率,降低生产和材料成 本;

3、缩短新产品得研究开发周期。

DEFORM-3DD就E是F一O套R基M于-工3D艺模简拟介系统得有限元

系统(FEM),专门设计用于分析各种金属成形过程中得三 维(3D)流动,提供极有价值得工艺分析数据,及有关成形 过程中得材料和温度得流动。

DEFORM-3D可以应用于金属成形得冷加工、热加工等 工

UG软件建模完成后可以直接以、stl格式形 式文件导出。

二、网格划分

DEFORM软件就是有限元系统(FEM),所 以必须对所分析得工件进行网格划分。

在DEFORM-3D中,如果用其自身带得网格 剖分程序,只能划分四面体单元,这主要就是为了 考虑网格重划分时得方便和快捷。但就是她也接

收 外部程序所生成得六面体(砖块)网格。网格划 分可以控制网格得密度,使网格得数量进一步减 少,但不至于在变形剧烈得部位产生严重得网格 畸变。

二、导入毛坯几何文件

1、在前处理得物体操作窗口中点击按钮

(Geometry) ,然后再选

择

(Import Geometry),选择在CAD中或其她CAE软件

中得造型文件。(本例中选择安装目录下DEFORM3D\V6、1\Labs得

Block_Billet、STL。)

2、在DEFORM3D v6、1得版

温度得方式为在物体窗口中选中物体Workpiece,点击General按钮,然

后点击按钮

在弹出得输入物体温度窗口中,输入所需

温度。)

七、设置材料

对于那些非刚性材料和考虑 传热影响得刚体(Rigid)材料, 必须按需要设置材料得属性。

1、在物体列表窗口中选择Workpiec

2、在前处理控制窗口中,点击

DEFORM 3D模拟控制(四):停止控制

DEFORM 3D模拟控制(四):停止条件控制停止控制参数决定了模拟终止的时间。

通常,模拟过程可以基于模拟的最大时间步,最大单元累计应变,最长处理时间,或者主要物体(一般为上模)的最大行程、最小速度、或者最大载荷。

当以上任意条件被触发,模拟就会立刻停止。

除了模拟步数之外,当终止参数设置为0时,对应参数将不生效,也即想要启用停止条件,必须给对应参数设置非0值。

如果没有设置停止条件,模拟将按所设模拟步数运行意即达到所设模拟总步数,模拟即停止。

1 运行参数1.1 运行时间(Process Duration)当模拟全局运行时间达到了所设值即停止。

1.2 主模位移(Primary Die Displacement)当主模位移达到所设值,模拟即停止。

设置时可设置X,Y,Z方向的位移。

1.3 主模最小速度(Minimum velocity of Primary Die)当主模三个坐标轴方向的分速度达到所设值时,模拟即停止1.4 主模最大载荷(Maximum load of Primary Die)当主模三个坐标轴方向的载荷分量达到所设值,模拟即停止。

主要在主物体运动控制为速度或用户指定的情况下使用。

1.5 任意单元的最大载荷(Maximum load of Primary Die)当任意单元的累计应变达到所设值时模拟停止。

2 模具位移(Die Distance)当两个物体的参考点之间的距离达到所设值时,模拟停止。

模具位移停止设置必须与参考点结合使用。

也就是说,必须为两个物体指定参考点。

具体设置步骤如下:1)先选定参考物体(Reference 1)。

2)在参考物体1中选择合适的点作为参考点1。

参考点的设置可以通过节点设置(Node),即填入节点编号,或者通过点坐标设置(Coord),即设置点的XYZ 坐标。

3)选定参考物体2。

4)在参考物体2上选择一个参考点2,设置方法同参考点1。

5)设置距离方法(Method:Distance)以及距离值。

DEFORM基本操作指南

,更加直观地了解变形过程和结果。

数据提取、分析和报告生成

在DEFORM软件中,可以通 过选择“分析”菜单下的不 同选项,提取模拟结果中的 各种数据,如位移、应力、

应变、温度等。

提取的数据可以以图表形式 展示,方便进行数据分析和

比较。

可以将提取的数据和图表导 出为报告文件,如Word、 PDF等格式,供后续分析和交 流使用。

解决方法

检查安装目录是否正确,并确保已将DEFORM添加到 系统路径中。

使用过程中遇到的常见问题及解决方法

问题1

DEFORM启动失败或崩溃

01

解决方法

02 检查是否有最新的更新或补丁

可用,并尝试重新安装或修复 安装。

问题2

03 在使用特定功能时出现问题

解决方法

04 查阅DEFORM的官方文档或

用户手册,了解该功能的使用 方法和限制。

快捷键

支持多种快捷键组合,如Ctrl+C(复制)、Ctrl+V(粘贴)、Ctrl+S(保存)等,提高操作效率。

03

前处理操作指南

导入几何模型

支持的几何模型格式

DEFORM支持多种CAD软件输出 的几何模型格式,如IGES、STEP 、STL等。

导入步骤

在DEFORM前处理界面中,选择 “文件”->“导入”->选择对应 的几何模型格式进行导入。

网格划分与边界条件设置

网格类型

DEFORM支持多种网格类型,如四面体网 格、六面体网格等,用户可以根据模型特点 和计算精度要求进行选择。

网格划分

对几何模型进行网格划分,可以通过设置网格大小 、密度等参数来控制网格质量和计算精度。

边界条件

DEFORM步长控制

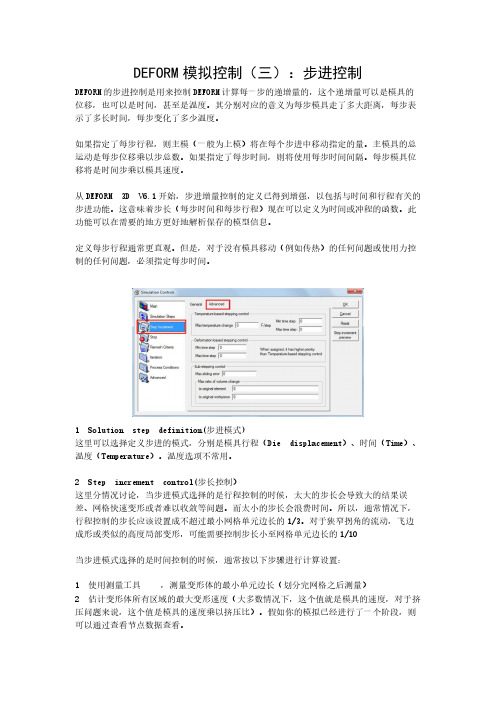

DEFORM模拟控制(三):步进控制DEFORM的步进控制是用来控制DEFORM计算每一步的递增量的,这个递增量可以是模具的位移,也可以是时间,甚至是温度。

其分别对应的意义为每步模具走了多大距离,每步表示了多长时间,每步变化了多少温度。

如果指定了每步行程,则主模(一般为上模)将在每个步进中移动指定的量。

主模具的总运动是每步位移乘以步总数。

如果指定了每步时间,则将使用每步时间间隔。

每步模具位移将是时间步乘以模具速度。

从DEFORM 3D V6.1开始,步进增量控制的定义已得到增强,以包括与时间和行程有关的步进功能。

这意味着步长(每步时间和每步行程)现在可以定义为时间或冲程的函数。

此功能可以在需要的地方更好地解析保存的模型信息。

定义每步行程通常更直观。

但是,对于没有模具移动(例如传热)的任何问题或使用力控制的任何问题,必须指定每步时间。

1 Solution step definition(步进模式)这里可以选择定义步进的模式,分别是模具行程(Die displacement)、时间(Time)、温度(Temperature)。

温度选项不常用。

2 Step increment control(步长控制)这里分情况讨论,当步进模式选择的是行程控制的时候,太大的步长会导致大的结果误差、网格快速变形或者难以收敛等问题。

而太小的步长会浪费时间。

所以,通常情况下,行程控制的步长应该设置成不超过最小网格单元边长的1/3。

对于狭窄拐角的流动,飞边成形或类似的高度局部变形,可能需要控制步长小至网格单元边长的1/10当步进模式选择的是时间控制的时候,通常按以下步骤进行计算设置:1 使用测量工具,测量变形体的最小单元边长(划分完网格之后测量)2 估计变形体所有区域的最大变形速度(大多数情况下,这个值就是模具的速度,对于挤压问题来说,这个值是模具的速度乘以挤压比)。

假如你的模拟已经进行了一个阶段,则可以通过查看节点数据查看。

Deform模拟说明书

Deform模拟说明书第一章挤压工艺参数的确定1.1 坯料及尺寸选择挤压成品为φ60的黄铜(DIN CuZn40Pb2即HPb59-1)圆棒,为确保挤压过程有一定的挤压比确定坯料断面圆直径为φ90,长250mm的黄铜圆棒。

1.2 挤压温度挤压材料是HPb59-1,为保证挤压时的高塑性第抗力,要求有一定的挤压温度,参考资料可知,对于挤压HPb59-1棒材,锭坯原始温度在580℃~630℃,又由于挤压本身是产热的,则挤压初始温度不可过高,否则挤压到一定温度有可能导致挤压坯料熔化,故此设计挤压温度选择500℃。

在挤压时,为防止挤压温降过快,挤压筒需要预热,参考资料,挤压筒温度为350℃~400℃,此设计挤压筒温度为300℃。

1.3 挤压速度在选择挤压速度时应综合考虑合金的可挤压性、制品质量要求、挤压设备能力等因素的影响,参考资料可知挤压HPb59-1棒材的挤压速度在1.6~6.4mm/s之间,但挤压时速度过大或过小均会导致挤压缺陷,且挤压速度过高时对挤压设备和挤压坯料的要求均会提高,挤压速度过小时,无法满足挤压生产效率,故此设计选择挤压速度为2mm/s。

第二章工模具设计2.1 工模具结构分析挤压成品为φ60mm的圆棒,挤压所需的工具有挤压筒、挤压垫和挤压模。

挤压筒容纳高温锭坯,其外形尺寸应为三层材料的尺寸组合。

为防止挤压力过大,挤压表面质量过差,挤压模使用锥模结构,如图2-1所示。

2.2 工模具尺寸设计挤压所用坯料为φ90×30mm的黄铜圆棒,故挤压筒的内径、挤压垫的外径和锥模的入口锥直径均为90mm。

2.2.1 挤压垫尺寸设计挤压垫做成圆形,其外径为φ90mm,厚度为直径的0.2~0.7倍(即18~63mm)。

2.2.2 挤压筒尺寸设计挤压筒在挤压过程中防止坯料金属外流,内径与坯料尺寸匹配为φ90mm,挤压筒长度Lt计算式为:L t =(Lmax+L)+S+t式中 Lmax ——锭坯最大长度,对铜合金为(1.5~2.5)D;L——锭坯穿孔时金属增加的长度;t——模子进入挤压筒的深度;S——挤压垫厚度。

DEFORM 3D模拟控制(六):迭代控制

DEFORM 3D模拟控制(六):迭代控制迭代控制指定了模拟过程中每一步FEM求解器的求解条件。

对于大多数问题来说,默认的设置足以满足要求。

当模拟出现不收敛问题时,可适当对迭代控制参数进行修改(如下图所示)。

2D迭代控制窗口3D迭代控制窗口1 变形求解器(Deformation solver)1.1 稀疏矩阵求解器(Sparse)稀疏矩阵求解器利用了DEFORM矩阵方程来进行求解,效率高,求解快,尤其适用于大量的运算。

1.2 Skyline求解器(Skyline)Skyline求解器是一个非常基本的矩阵求逆求解器。

它是DEFORM中一开始最先使用的求解器,现今版本还保留这个求解器主要是为了向后兼容。

这个求解器具有很强的鲁棒性,但不一定有效率。

1.3 共轭梯度求解器(Conjugate Gradient)稀疏矩阵求解器利用FEM方程的稀疏性直接进行求解提高求解速度,而共轭梯度求解器通过迭代逼近来对FEM问题进行求解。

对于一些问题来说,CG(Conjugate Gradient)求解器比稀疏矩阵求解器更有优势,具体体现在:1)最多能节省5倍的求解时间,在求解复杂模型时尤为突出2)能利用合理时间和合理内存在单元数量很大的情况下进行求解。

从3DV10.0开始,DEFORM求解器大大提升了对64位Linux系统的支持,以适应大模型的求解。

3)使得小而简单的问题占用更小的内存——因此,即使是求解3D问题,个人笔记本电脑上也能进行计算。

局限:而对于另一些问题来说,CG求解器收敛速度可能很慢,或者压根就不收敛,而Sparse求解器却能很好收敛。

对于具有大的“刚体运动”的仿真,例如当零件沉入模具中,经受轻微变形或弯曲时,会出现此问题。

当CG求解器不能成功收敛时,DEFORM会自动转回Sparse求解器。

从V61版本开始,DEFORM加进来了一个新的求解器——GMRES,来适用于多CPU 的环境,GMRES求解器只能用于多CPU模式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DEFORM模拟控制:Simulation Step DEFORM通过在离散的时间增量上生成一系列的FEM解来解决与时间有关的非线性解。

在每一个时间增量中,有限元单元中的每个节点的速度,温度以及其他关键变量都基于边界条件,工件材料的热力性质或者前面步数的结果决定。

这个前面步数的结果怎么理解呢?

其实就是当你模拟完一个操作后,这个操作的模拟结果继续作为下一个操作的输入。

另外其他状态变量都基于这些关键变量,并且随着时间的增量更新。

在DEFORM中,时间步的长短,模拟的步数,都是通过模拟控制中的Simulation Steps来控制的,见下图。

1 开始步数(Starting step number)

如果模拟开始的是一个新的数据库,那么这里的值就是数据库中的第一步,通常是-1,假如模拟是在一个旧的数据库基础上继续模拟,那么这里的值就是旧数据库的最后一步。

这里需要注意的是,不要人为修改这个值,不然会覆盖掉原来的数据库内容,除非你确实需要从旧数据库的某一步进行操作。

小提示:步数数字前面的符号表示的是此步是由前处理器(人为的生成数据库或者自动重画网格)生成的,而不是由模拟过程生成的。

2

这个很好理解,就是定义模拟的总步数,当模拟达到这个设定的值时就会停止计算。

除非计算出问题无法收敛,还有一种情况就是定义了停止条件,即后面会讲到的Stop功能,这时候,定义的步数就不起作用了,你可以尽可能的往大了设。

这里需要注意的是,加入你要通过Stop功能来控制模拟结束,那么这里的模拟步数设置不能小于达到Stop条件所需步数,不然就会按模拟步数停止计算。

打个比方,假如你想设置上模下压5mm停止,你设置了停止条件Y方向位移5mm,并且你设置的下模下压速度是1mm/step,然后你这里设置的模

拟步数为4,那么模拟就只走4步,这时候只压下了4mm,没达到你预设的5mm,但你往大了设没关系,比如,设置个100步,1000步,10000步都可以,它就走5步。

也就是说啊,这个模拟步数控制和Stop控制是同等级的,那个先满足要求就停止计算。

3

顾名思义啊,存储步长就是设置计算结果多少步存在电脑里。

这个设置主要考虑两点。

一个是存储容量,假如硬盘空间不够,那就把步长设置大一点,稀疏一点,这样存储的DB文件就没那么大。

另一个需要考虑的就是后处理结果要求,假如你每一步的结果都需要,那么你只能每步一存。

这里有一个偷懒的trick。

打个比方,假如你一个压缩实验需要不同压下量的结果,那你可以只模拟最大压下量的实验,其它实验可以改变步数来查看,省去了重复模拟实验的时间。

但前提是这个步数你有存下来,这就涉及到计算存储步长啦。

比如,我做了一个压下量20 的实验,我还要查看压下量为5,10,15的结果,那么就可以设置5步一寸最好。

做一次模拟查看4个结果,是不是很舒服呢。

4

主模是用来接收所定义的模拟条件的物体。

可以理解为模拟停止就是参考主模是否达到了停止的条件来决定是否终止计算。

打个比方,你设置了5mm 的停止条件,当主模的位移达到5mm,模拟就停止。