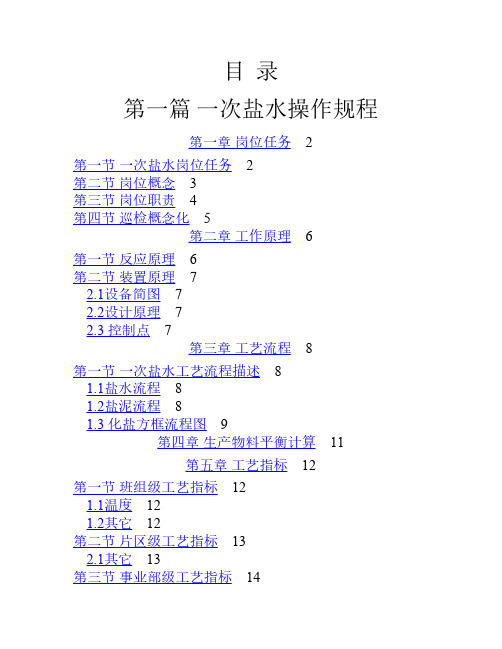

一次盐水操作规程

盐水精制岗位安全操作规程

盐水精制岗位安全操作规程岗位安全操作规程一、操作环境、前提要求及操作步骤1.操作环境要求:(1)操作场所应保持干燥、通风良好,无明火,无毒性气体泄漏等危险物质;(2)岗位周围应清洁整齐,无杂物堆积,保持通道畅通;(3)操作设备应保持良好的工作状态,无漏电、短路等隐患;(4)操作人员必须正确佩戴劳动防护用品,包括安全帽、防护眼镜、防护手套等。

2.前提要求:(1)操作人员必须熟悉岗位安全操作规程,了解操作设备的工作原理和操作方法;(2)操作人员必须经过专业培训,具备岗位操作技能;(3)操作人员必须身体健康,无饮酒、服用药物等影响工作安全的因素。

3.操作步骤:(1)准备工作:①检查操作设备的工作状态,确保设备正常工作;②佩戴劳动防护用品;③检查操作场所环境,确保安全无隐患。

(2)操作流程:①按照操作规程对设备进行操作,确保操作过程符合安全要求;②注意操作的时间和速度,避免操作过程中出现意外;③定期检查操作设备和工作环境,及时消除隐患。

(3)结束工作:①正常关闭操作设备;②清理操作场所,将杂物与废弃物放置到指定位置;③检查操作设备,确保设备处于关闭状态;④摘下劳动防护用品。

二、常见危险源及应对措施1.电气事故:(1)操作人员应了解岗位设备的电气安全知识,确保设备安全可靠;(2)操作人员在操作过程中应保持清醒,不得带电操作,避免发生触电事故;(3)发现设备出现电气故障时,应及时报修并尽量远离故障设备。

2.化学品泄漏:(1)操作人员应熟悉岗位设备所使用的化学品,了解其安全操作规程和应急处理方法;(2)操作人员在操作过程中应遵守安全操作规程,避免发生化学品泄漏;(3)发现化学品泄漏时,应立即采取应急措施,包括远离泄漏源、通知相关人员等。

3.火灾事故:(1)操作人员在操作过程中应严禁使用明火,避免引发火灾事故;(2)岗位设备周围应保持整洁,无易燃物和可燃物,确保火灾安全;(3)发现火灾时,应立即采取灭火措施,并及时报警。

精制岗位操作规程

精制岗位操作规程1.岗位任务去除粗盐水中的化学杂质Ca2+、Mg2+及物理杂质,经过澄清、过滤等操作过程,将合格的精制盐水送往二次盐水。

2.适用范围适用于一次盐水车间精制岗位的安全培训、安全操作、安全应急管理、安全防护等。

3.安全操作规程内容3.1工艺流程化盐岗位输送过来的粗盐水在气水混合器(D0105a/b/c/d/e/f/g/h)中与压缩空气混合后进入加压溶气罐(F0112a/b)再进入预处理器(F0105a/b),并在预处理器进口文丘里混合器加入三氯化铁溶液,经过预处理器的盐水进入后反应罐(D0107a/b),盐水中的钙离子与加入的碳酸钠反应形成碳酸钙沉淀,充分反应后的盐水进入进液高位槽(F0122a/b),盐水自流进入过滤器(D0108a—f)。

滤清液流入精盐水贮槽(F0120ab)之前,加入亚硫酸钠溶液去除游离氯后,自流入精盐水贮槽(F0120ab)。

过滤器截留的滤渣和预处理器的排泥均排入现有系统盐泥处理单元,通过板框压滤机(L0101a/b)处理,滤饼用车运出厂区外,滤液流入滤液槽(F0108)用滤液泵(J0108a/b)送回配水罐(F0103a/b)。

膜运行一定时间后,为了保持较高的过滤能力和较低的过滤压力,须用15%盐酸进行化学再生。

3.2开车操作3.2.1 开车前准备3.2.1.1 检查后反应罐搅拌器的润滑及转向;3.2.1.2 检查运转泵类的润滑情况,并盘动是否灵活好用,轴封冷却水是否正常,安全防护是否符合规定;3.2.1.3 配制足量的三氯化铁溶液供生产使用;3.2.1.4 与碳酸钠岗位联系Na2CO3的供给情况;3.2.1.5 检查系统阀门确认畅通,是否置相应的开闭位置;3.2.1.6 检查盐水电磁流量计、盐水气动调节阀是否准确、灵敏、泵出口压力、空气缓冲罐压力、加压溶气罐压力、液位显示指示正常;3.2.1.7 检查压缩空气、仪表气确认畅通满足要求,过滤器减压阀调压灵活,开启自如;3.2.1.8 检查分析仪器、试剂、指示剂确认符合要求;3.2.1.9依次全开加压溶气罐入口四个DN100碟阀、加压溶气罐出口DN300碟阀、预处理器入口DN350闸阀、全开预处理器进后反应罐DN500蝶阀;检查压缩空气是否畅通,压力是否满足要求;3.2.1.10 检查过滤器接地是否良好,控制器电源是否良好,滤袋是否完好无损,电结点压力表、液位仪是否灵敏;3.2.1.11检查过滤系统手动阀确认开关正确;3.2.1.12检查运转泵类的润滑,盘动是否灵活好用;3.2.1.13根据液位确认进液高位槽盐水正常进入;3.2.1.14确保充足的亚硫酸钠溶液。

一次盐水精制操作规程2

湖北宜化集团有限责任公司企业标准Q/YH.JS22040-2003 一次盐水岗位操作规程2003-10-1发布2003-12-25实施宜化集团有限责任公司发布前言1.本标准根据宜化集团二零零三年标准制修订2.本标准负责起草单位:宜化集团氯碱化工事业部3.本标准负责起草人:吕飞4.本标准负责审编人:舒晨宜化集团企业标准一次盐水精制岗位操作规程1.适用范围本规程规定了一次盐水精制工段的生产目的与任务,原盐、饱和食盐水的精制与特征,以及生产的基本原理,工艺流程,工艺控制指标,岗位操作法,事故处理等。

本规程适于宜化集团氯碱化工事业部一次盐水精制工段生产过程中的工艺管理和操作管理。

2.岗位范围本岗位的操作范围包括:溶盐桶、精制桶、澄清桶、一次盐水过滤器、盐泥压滤机、盐酸中和槽、精盐水槽、TXY、BaCl2、Na2CO3配制槽及各盐水泵等设备的生产。

3.岗位任务3.1 负责皮带运输机地下清盐和日常维护保养工作,保证皮带运输机的正常运行。

3.2 负责精制剂Na2CO3、BaCl2的正确配备与加入工作。

3.3 负责将粗盐水进行精制,保证Ca2+、Mg2+、SO42-等指标合乎工艺要求。

3.4 负责对盐水中不合格指标(NaCl浓度、SO42-含量)的协调与处理。

3.5 负责精制桶及澄清桶中盐泥的定期排放工作。

3.6 负责一次盐水过滤器的操作。

3.7 负责向二次精制输送合格的一次精制盐水。

3.8 负责各项参数的监控,按时巡检认真填写各种生产记录。

3.9 负责本岗位管道、阀门、泵等设备的维护保养工作。

3.10 负责生产用原辅材料、工具、器具(包括消防器材、公共劳保用品)等的保管与合理使用。

3.11 负责本岗位的环境工作,穿戴好劳保及其防护用品及协调汇报处理岗位上的各种不正常现象及事故隐患。

3.12 负责完成上级部门交办的其它工作任务。

5 . 生产原理原盐中除了NaCl还含有Ca2+、Mg2+、SO42-等化学杂质和机械杂质,这些杂质在化盐过程中,也被带进盐水中,用含有杂质的盐水进行电解,直接影响电流效率及离子膜的使用寿命,影响氯碱生产的经济效益。

氯碱一次盐水操作规程

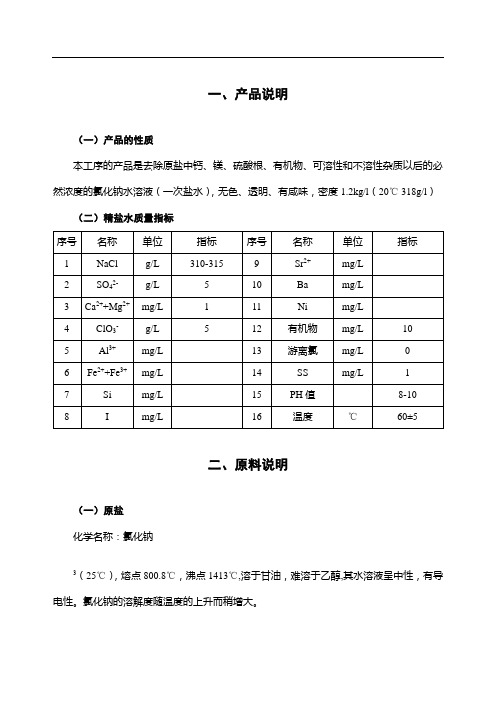

一、产品说明(一)产品的性质本工序的产品是去除原盐中钙、镁、硫酸根、有机物、可溶性和不溶性杂质以后的必然浓度的氯化钠水溶液(一次盐水),无色、透明、有咸味,密度1.2kg/l(20℃ 318g/l)(二)精盐水质量指标二、原料说明(一)原盐化学名称:氯化钠3(25℃),熔点800.8℃,沸点1413℃,溶于甘油,难溶于乙醇,其水溶液呈中性,有导电性。

氯化钠的溶解度随温度的上升而稍增大。

氯化钠溶解度与温度的关系化学性质:氯化钠熔融态电解可取得氯气和金属钠,而氯化钠的水溶液在直流电作用下,可取得烧碱、氯气、氢气。

NaCl(熔融)直流电Na + 1/2 Cl2↑2NaCl + 2H2O 直流电2NaOH + Cl2↑ + H2 ↑工业氯化钠化学指标见下表:(GB/T 5462-2003)氯碱工业对氯化钠的质量有严格的要求:一、氯化钠含量要高。

最低要求大于92%,最好能大于94%。

因为氯化钠含量高,其它有害杂质就相应少些,就能够有效地保证入槽盐水的质量。

二、水溶性杂质量要少。

要求小于1.6%,最好能小于1%。

水溶性杂质主若是指GaCl2、MgCl2、GaSO4、Na2SO4等,如含量高,将要增加精制剂用量,从而增加盐水精制费用,使烧碱本钱上升。

同时也阻碍盐水精制设备的能力发挥,专门是Ga2+、Mg2+含量比倒置时,一样澄清设备均很难知足工艺要求。

故要求原盐中Ga2+含量大于Mg2+含量,钙镁比为2最正确。

3、不溶于水的机械杂质要少。

一样要求小于0.4%,不然将加大澄清设备的排泥量,使烧碱的盐耗上升。

4、盐的颗粒要粗细适中,成立方体半透明结晶状。

盐粒太细太湿易结成硬块状,给运输和利用带来困难。

盐粒过细还会在化盐进程中被盐水溢流带出,给后道工序操作增加难度。

盐结成大块状,阻碍化盐速度。

劣质原盐一样外观盐粒偏细,湿度大,颜色暗及发灰或发黑。

优质原盐一样外观呈立方体晶体,干燥,颜色是半透明状微黄色或白色。

(二)纯碱化学名称:碳酸钠,俗名:碱面或苏打分子式:Na2CO3 分子量:106物理性质:白色粉末,密度/cm3(25℃),熔点851℃,易溶于水,在35.4℃达到最大溶解度,水溶液呈碱性,吸湿性强,能因吸湿而结成硬块。

一次盐水操作规程

无机膜法一次卤水精制过滤装置(建议稿)操作手册肥城光明岩盐有限公司二O一四年五月目录一、卤水过滤精制原理第2~4页二、岗位任务第4页三、工艺流程叙述及工艺流程图第2~5页四、原、辅材料标准与规格第5页五、工艺及操作指标第5~7页六、无机膜盐水过滤器开车操作第7~10页七、无机膜盐水过滤器停车操作第10~11页八、无机膜盐水过滤器清洗操作第11~13页九、主要故障处理第14页十、控制系统说明第15~16页十一、岗位操作要点第16~17页十二、中间产品质量标准第18页十三、设备一览表第18~22页十四、安全生产第22~23页十五、岗位责任制度第23页十六、关于试车第24~25页附表一:无机膜盐水过滤器阀门表第25页附表二:阀门状态表第26页附图一:工艺流程图附图二:阀门组示意图一、卤水过滤精制原理1. 卤水精制的原理1.1次氯酸钠除菌藻类及其它有机物次氯酸钠中的游离氯将原卤中带来的菌藻类及其它有机物氧化分解。

1.2碳酸钠除钙离子在卤水中加入碳酸钠溶液,使其和卤水中的Ca2+反应,生成不溶性的碳酸钙沉淀,其反应式如下:Ca2+ + CO32- → CaCO3↓为了将Ca2+除净,碳酸钠的加入量必须超过反应式的理论需要量,本工艺碳酸钠的过碱量300~500mg/l。

1.3氢氧化钠除镁离子在卤水中加入NaOH溶液,使其和卤水中的Mg2+反应,生成不溶性的Mg(OH)2沉淀,其反应式如下:Mg2+ + 2OH- → Mg(OH)2↓为了将Mg2+除净,NaOH的加入量必须超过反应理论需要量,本工艺氢氧化钠过碱量为100~300mg/l。

1.4卤水的过滤精制加入精制剂(Na2CO3、NaOH、NaClO)进行精制反应后的粗卤水,通过粗过滤器分离出粒径≥1mm的机械杂物,进入无机膜盐水过滤器,无机膜盐水过滤器采用无机膜管(无机膜元件的膜孔径规格为50nm,孔径分布在30~50nm之间,平均孔径为40nm)作为过滤元件、以“错流”过滤的方式,过滤去除精制反应之后生成的悬浮粒子,确保卤水中的SS含量小于0.5ppm,Ca2+、Mg2+的含量小于0.5ppm的工艺要求。

烧碱操作规程

2.1开车操作 51 2.2 正常停车 51 2.3 开停车程序表 52 第三节 紧急停车处理 54 3.1突然断电 54 3.2突然停蒸汽 54

第八章 应急预案 55

第一节 蒸发岗位断电停车应急预案 55

第二节 蒸发岗位泄漏应急预案 56 2.1 目的 56 2.2 汇报要求 56 2.3 处理办法(以V0304为例) 56

第二篇 蒸发操作规程

第一章 岗位任务 33

第一节 岗位任务 33 第二节 岗位概念 34 第三节 岗位职责 35

3.1主操职责 35 3.2 组员职责 35 第四节 巡检概念化 36

第二章 工作原理 37

第一节 反应原理 37 第二节 装置原理 38

2.1 设备简图 38 2.2 设计原理 41 2.3 控制点 41

第七章 开停车方案 87

第一节 液化冰机开停车方案 87 1.1组织机构 87 1.2正常开车步骤 87 1.3开车操作 87 1.4正常停车操作 87 1.5冰机紧急停车 88 1.6冰机系统不正常现象及处理 88 1.7液下泵操作 89 1.8注意事项: 89 1.9启泵 89 1.10停泵 90 1.11紧急氮气密封的使用 90 1.12液下泵不正常现象及处理 92

第车操作 94 2.3常规操作 94 2.4液化开车程序表 95 2.5正常停车操作 96 2.6紧急停车操作 96 2.7液化停车程序表 97 第八章 应急预案 98

第一节 液氯泄漏应急预案 98 1.1发现漏点 98

1.2预处理 98 1.3汇报 98 1.4现场指挥公告与联络 98 1.5现场控制 98 1.6处理完毕报告 99 第二节 液化岗位断电处理预案 100

-10℃、-20℃盐水系统标准操作规程

-10℃、-20℃盐水系统标准操作规程1、目的:确保安全可靠地为全厂供应合格的盐水,延长盐水系统设备的使用寿命。

2、范围:水气车间盐水系统岗位。

3、责任:车间冷冻班长、盐水系统岗操作工对本制度的实施负责,车间主任、设备技术员对本制度的有效执行承担监督检查责任。

4、内容:4.1 系统概述4.1.1 -10℃盐水系统配有:螺杆盐水机组3台,规格性能如下:制冷量:1246KW 工质:R22 电机功率:450KW 重量:18000㎏YSKF225-1螺杆氟压缩机制冷量:1210KW 转速:2960r/min 轴功率:342KW 重量:1600㎏厂家:大连冰山制冷集团公司配套电机:三相异步电动机型号:Y4503-2厂家:淄博牵引电机集团股分有限公司盐水循环泵4台,规格性能如下:型号:KQL200/400-75/4 流量:280m3/h 扬程:54.5m配套功率:75KW 转速:1480r/min 重量:850㎏厂家: 上海凯泉泵业有限公司工艺流程:盐水经用户使用温度升高后,回到机组,经机组制冷后,盐水温度降低5℃左右,回到盐水池,由盐水泵送到用户使用。

循环往复,系统设有自循环管路。

4.1.2 -20℃盐水系统配有:螺杆盐水机组1台,规格性能同-10℃盐水系统。

批准者盐水循环泵2台,规格性能如下:型号:KQL200/400-75/4流量:400m3/h 扬程:50m 配套功率:75KW 转速:1480r/min 厂家: 上海凯泉泵业有限公司工艺流程同-10℃盐水系统。

4.2 操作4.2.1 开车前的准备按比重在溶盐槽配制好盐水,用补盐泵送往盐水池,使盐水池水位到溢流口50cm左右可开启盐水泵。

每次补完盐后,为防止补盐泵内盐水结晶,往溶盐槽注入清水,用泵抽出,对泵进行清洗。

停用期间,每班点动补盐泵。

4.2.2 系统的操作1、首次开车或停车一周以上或检修后,开泵前应盘车3—5圈;2、打开盐水池出口阀门,盐水泵进口阀门,打开总供水及总回水阀,打开机组的进出水阀;3、打开盐水供水管与回水管之间的旁通阀20%;4、关闭-10℃盐水管与-20℃盐水管连通阀(一般不开);5、打开循环冷却水供水、回水管阀门及机组冷却水进、出口阀门;6、盐水泵排空阀排空,有稳定的水流流出时,关闭排空阀;7、启动盐水泵,压力上到0.5MPa后缓慢开启盐水泵出口阀,同时观察电流,等电流上升到120A左右停止开启阀门。

氯碱一次盐水操作规程

、产品说明(一)产品的性质本工序的产品是去除了原盐中钙、镁、硫酸根、有机物、可溶性和不溶性杂质以后的定浓度的氯化钠水溶液(一次盐水),无色、透明、有咸味,密度1.2kg/l (20C 318g/l)(二)精盐水质量指标、原料说明(一)原盐化学名称:氯化钠分子式:NaCI 分子量:58.5物理性质:氯化钠为无色透明的正六面体结构,有咸味,密度 2.165g/cm3(25C),熔点8008C,沸点1413C,溶于甘油,难溶于乙醇,其水溶液呈中性,有导电性。

氯化钠的溶解度随温度的上升而稍增大氯化钠溶解度与温度的关系化学性质:氯化钠熔融态电解可得到氯气和金属钠,而氯化钠的水溶液在直流电作用下,可得到烧碱、氯气、氢气。

NaCI (熔融)直流电Na + 1/2 Cl2 T2NaCI + 2出0 直流电2NaOH + CI2 T + H2 T工业氯化钠化学指标见下表:(GB/T 5462-2003)1、氯化钠含量要高。

最低要求大于92%,最好能大于94%。

因为氯化钠含量高,其它有害杂质就相应少些,就能有效地保证入槽盐水的质量。

2、水溶性杂质量要少。

要求小于1.6%,最好能小于1%。

水溶性杂质主要是指GaCl2、MgCl2、GaSO4、Na2SO4等,如含量高,将要增加精制剂用量,从而增加盐水精制费用,使烧碱成本上升。

同时也影响盐水精制设备的能力发挥,特别是Ga2+、Mg2+含量比倒置时,一般澄清设备均很难满足工艺要求。

故要求原盐中0&2+含量大于Mg2+含量,钙镁比为2最佳。

3、不溶于水的机械杂质要少。

一般要求小于0.4%,否则将加大澄清设备的排泥量,使烧碱的盐耗上升。

4、盐的颗粒要粗细适中,成立方体半透明结晶状。

盐粒太细太湿易结成硬块状,给运输和使用带来困难。

盐粒过细还会在化盐过程中被盐水溢流带出,给后道工序操作增加难度。

盐结成大块状,影响化盐速度。

劣质原盐一般外观盐粒偏细,湿度大,颜色暗及发灰或发黑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一次盐水工序操作规程编写:审核:批准:邢台矿业集团金牛钾碱分公司一、产品及原辅材料说明1、产品规格精盐水澄清无混浊的溶液。

KCl (g/l)295-315Ca2++ Mg2+(mg/l) <1Fe2++ Fe3+(mg/l) <0.1SO42 —(g/l) < 3.5-5.0SS (mg/l) <1.0游离氯0-5 mg/l2、原辅材料(1)氯化钾白色晶状固体,化学式:KCl ,分子量74.56,密度 1.99 g/cm3,熔点268℃,沸点1417℃,可溶于甘油中,在水中溶解度20℃时340g/l 水,100℃时567g/l 水。

(2)碳酸钾白色粉状固体,化学式:K 2CO 3,分子量138.21 ,密度2.3~2.4g/cm3,熔点891℃,高温下分解,在水中溶解度(20℃时),1117g/l水,100℃时1557g/l水,有轻微腐蚀性,易于酸反应放出CO2 气体,与钙离子反应形成沉淀。

(3)氢氧化钾白色片状固体,化学式:KOH ,分子量56.11,密度 2.04 g/cm3,熔点360℃,沸点1324℃,可溶于乙醇、乙醚、甲醇中,在水中溶解度(20℃时),1120g/l 水,100℃时1780g/l 水,有强腐蚀性。

(4)亚硫酸钾白色或微黄色粉状固体,化学式:K2SO3,分子量158,高温易分解,在水中溶解度20℃ 时,1070g/l 水,90℃时1120g/l 水。

常用作还原剂及磺化剂。

(5)氯化钡无色扁平四边的单斜系结晶,比重 3.1 g/cm3,有剧毒,在水中溶解度0℃时,100 克水中溶32 克,100℃时100克水中溶解59 克。

分子式BaCl2·2H2O,分子量244,加热时失去结晶水而不溶解,规格BaCl2· 2H2O>98% ,CaCl 2<0.5% 。

二、一次盐水精制的原理1、次氯酸钾除菌藻类及其它有机物盐水中的菌藻类被次氯酸钾杀死,腐殖酸等有机物被次氯酸钾氧化分解成为小分子。

2、氯化钡除硫酸根离子向盐水中加入氯化钡溶液,使其和盐水中的硫酸根反应,生成硫酸钡沉淀,其反应式如下:Ba 2++SO42-→ BaSO4 ↓ 加入精制氯化钡不应过量,否则将增加离子交换树脂的负荷。

若发生Ba2+泄漏,则进电槽和OH-生成Ba(OH)2沉淀,堵塞离子膜。

3、碳酸钾除钙离子在盐水中加入碳酸钾溶液,使其和盐水中的Ca2+反应,生成不溶性的碳酸钙沉淀,其反应式如下:Ca2+ + CO32-→ CaCO3 ↓为了将CO32-除净,碳酸钾的加入量必须超过反应式的理论需要量,本工艺碳酸钾的过碱量300--500mg/l 。

4、氢氧化钾除镁离子在盐水中加入KOH 溶液,使其和盐水中的Mg2+反应,生成不溶性的Mg(OH) 2沉淀,其反应式如下:Mg 2++ 2OH -→ Mg(OH) 2 ↓为了将Mg 2+除净,KOH 的加入量必须超过理论需要量,本工艺氢氧化钾过碱量为200--400mg/l 。

5、去除有机物、不溶性机械杂质由于工业原盐中存在各种杂质,随化盐过程进入盐水中,盐水中的菌藻类、腐殖酸等天然有机物被次氯酸钾氧化分解成为小分子,最终通过FeCl3 的吸附和共沉淀作用,在预处理器中预先除去,一部分不溶性机械杂质也被同时除去。

三、工艺流程简述来自离子膜电解的淡盐水大部分流入配水槽(F103a,b)。

小部分加入氯化钡溶液在除硝反应器中混合反应后流入澄清桶(F0102) 澄清,澄清后的盐水流入配水槽用于化盐。

从化盐桶(F0104)出来的粗盐水在流入前反应槽(D0103) 之前于1#折流槽(E0102)内按工艺要求,分别加入精制剂氢氧化钾、次氯酸钾溶液,并在1#折流槽和化盐桶加入淡盐水,调节盐水浓度,在前反应槽内(D0103) 粗盐水中的镁离子与精制剂氢氧化钾反应生成氢氧化镁,菌藻类、腐殖酸等有机物则被次氯酸钾氧化分解成为小分子有机物;然后用加压泵( T0103 )将前反应槽( D0103 )内的粗盐水送出,在气水混合器(D0105) 中与空气混合后进入加压溶气罐再进入预处理器,并在预处理器进口加FeCl3,经过预处理的盐水进入2#折流槽( D0106 ),加碳酸钾后进入后反应槽( D0107),盐水中的钙离子与碳酸钾反应形成碳酸钙沉淀,充分反应后的盐水进入中间槽 ( F0116),经盐水过滤器给料泵( P0106abc)打入戈尔过滤器(D0106ab) ,过滤后的精盐水流入3#折流槽(D0109)。

过滤后的精盐水加入亚硫酸钾溶液除去盐水中的游离氯后进入过滤精盐水贮槽(F0120);过滤器截留的滤渣排入渣池(F0117) 。

戈尔膜运行一定时间后,为了保持较高的过滤能力和较低的过滤压力,须用15%盐酸进行化学清洗再生。

渣池中的盐泥浆再用盐泥泵(P0107)打入板框压滤机(L0101) 脱水,滤饼用拖车运出界区,滤液流入滤液槽(F0118) 用滤液泵送回配水槽(F0103a,b)。

四、控制系统1、KClO 投加量控制1#折流槽滴加混合,人工定时检测控制。

2、KOH 、HCl 、BaCl2、FeCl3 投加量控制采用玻璃转子流量计控制投加量。

3、加压溶气罐液位控制利用加压泵变频控制系统来控制加压溶气罐的液位。

即加压溶气罐液位变送器的信号接入变频控制器,控制器根据液位的变化来控制溶气罐供液泵电动机转速,以改变电动机的转速来改变溶气罐的供液量,从而达到稳定溶气罐液位的目的。

注:液位变送器选用平法兰式( 4``法兰)液位变送器(变送器负压室接至汽水混合器前的空气管道上) ;量程为0~40kPa。

4、加压溶气罐的压力控制采用自控减压阀来控制进溶气罐的气压来稳定溶气罐的压力;即稳定空气缓罐的压力,压力稳定值为0.15—0.25Mpa 左右。

5、溶气罐出口流量测量流量测量选用电磁流量计。

注:流量计量程选用根据生产能力而定;衬里材料选用聚四氟乙烯;电极材料选用钛或钽或哈氏合金。

6、溶气罐出口FeCl3 投加量控制FeCl3 投加量采用玻璃转子流量计控制投加量。

7、K2CO3、、KOH (气浮槽出口)投加控制K 2CO3、、KOH 投加量采用玻璃转子流量计控制投加量。

8、K2SO3、投加量控制采用玻璃转子流量计控制投加量。

注:流量计量程为0~200l/h 左右。

10 戈尔过滤器自动控制方案说明戈尔过滤器的自动控制采用戈尔液体过滤专用控制器,过滤器为现场控制,专用控制器安装在现场控制箱内。

六、岗位操作要求1、化盐桶出口KCl 浓度的控制保持盐层高度及化盐温度。

调节淡盐水加入量。

2、澄清桶进出口温差保持入口淡盐水流量。

3、加压泵进口KOH 的控制保持盐水流量,调节KOH 的加入量, 盐水中KOH 含量0.1—0.5 g/l。

4、后反应器出口K2CO3 的控制保持盐水流量,调节K 2CO3的加入量,盐水中K2CO3含量0.2—0.5 g/l。

5、过滤器出口盐水中SS、Mg+++ Ca++的控制若发现SS、Mg ++ + Ca++超标现象立即检看戈尔过滤器和盐水中KOH K 2CO 3含量前后反应槽预处理器的反应情况。

七、岗位操作1、试车(1)试车前的准备索取安装文件及泵、机电产品说明书。

按照原化工部发布的“化学工业大型装置生产及试车工作规定”全面检查现场。

所有泵进口加临时过滤器。

(2)试车试车介质:水向配水槽加水,待液面为1/2 高时,启动化盐桶给料泵向化盐桶加水。

待前反应槽液位为1/2 时,启动加压泵向溶气罐加水,水流入预处理器再流入后折流槽至反应器。

待中间槽液位为1/2 高时,启动过滤器进料泵向戈尔过滤器加水(此时滤芯不能安装)再流至过滤精盐水贮槽。

待过滤精盐水贮槽为1/2 高时,启动过滤精盐水泵将水打至配水槽(此时关闭配水槽进水管阀门),循环运行24 小时。

停止试车时需按以下顺序进行:停化盐桶给料泵,停加压泵,停过滤器进料泵,待过滤精盐水贮槽液位为零时停过滤精盐水泵。

放净设备、管道的水并进行清扫。

检查试车纪录,如发现有问题需进行整改。

2、开车前的准备及初次开车(1)准备联动试车纪录和整改纪录确定实际情况与工艺过程无误时方准备开车。

(2)将滤芯安装在过滤器内。

(小心须垂直将滤芯装入过滤器内,防止损坏滤芯)。

(3)按规定化学剂的浓度,并用泵分别打入各精制剂高位槽待用。

(4)向化盐桶加盐。

(5)待化盐桶盐层达到桶上部时,启动化盐桶给料泵,待化盐桶流出盐水时,调节化盐桶给料泵出口阀的开度。

(6)待盐水流入折流槽时,将KOH 和KClO 阀门打开,向折流槽中加入适量的KOH 和KClO 。

(7)待前反应槽液位为2/3 时启动加压泵向气水混合器加盐水,同时开启压缩空气阀门。

(8)待混合空气盐水流至预处理器时,打开FeCl3 阀门加入FeCl3。

(9)待盐水流入2#折流槽时,开启K2CO3 阀门向折流槽加入适量K 2CO 3。

(10)待中间槽液位达1/2 时,开启过滤器进料泵向戈尔过滤器加盐水进行自动过滤。

(11)过滤器有盐水流出时,开启亚硫酸钾阀门加入适量亚硫酸钾。

(12)待过滤精制盐水贮槽液位为1/2 时启动过滤精盐水泵将盐水打入配水槽,循环运行。

(13)调节精制剂的加入量,并取样分析,使之控制在规定指标内。

(14)在过滤精盐水出口取样分析,各项指标(KCl 、Ca+++Mg ++、KClO 、SO42-)达到要求时,开启阀门向下一工序送合格盐水,关闭返回管阀门。

(15)调节在规定流量下操作。

3、停车后开车停车后开车的步骤同2 中的(5)~(15)项。

4、停车(1)正常停车按以下步骤进行:A 停化盐桶给料泵、加压泵、过滤器进料泵,过滤精盐水泵。

B 关闭各种精制剂阀,停止加入精制剂。

C 关闭蒸汽阀。

(2)紧急停车如发生突然停电,应立即关闭各泵进出阀门。

其他按正常停车步骤中的B、C 进行。

八、主要故障处理十三废排放无废水、废气排放,压滤后盐泥用汽车外运。

盐泥量97.93kg/h 783 吨/年盐泥组成:CaCO3 12.59%BaSO4 20.96%KCl 6.5%K2SO4 0.33%FeCl3 1.32%Mg(OH) 2 18.27%H2O 40.0%。