焦炉装煤操作优化

焦炉加热系统的调节与优化

焦炉加热系统的调节与优化1. 引言1.1 背景介绍焦炉是冶金生产过程中的重要设备,其加热系统的调节与优化对生产效率、能源消耗和安全性都起着至关重要的作用。

传统的焦炉加热系统调节方法已经无法满足现代冶金生产的需求,因此需要引入更先进的优化技术来提高生产效率、降低能耗、并提高系统的安全性。

焦炉加热系统的优化不仅能够带来经济效益,还能提高企业的竞争力,因此引起了业界的广泛关注和研究。

本文将深入探讨传统和现代焦炉加热系统调节与优化的技术,探讨节能降耗的关键措施、生产效率提升的方法以及安全性改进的策略,旨在为相关行业提供参考和借鉴。

1.2 研究意义焦炉加热系统是焦化生产中的核心系统之一,其调节与优化直接影响到焦炉生产的效率和产品质量。

研究焦炉加热系统的调节与优化具有重要的意义:焦炉加热系统的调节与优化可以提高生产效率,减少能耗和原料消耗,从而降低生产成本,提高生产效益;通过优化加热系统,可以提高焦炭的质量和产量,保证焦炉生产的稳定性和连续性;加热系统的优化还能提高设备利用率,延长设备使用寿命,减少设备维护成本,提高设备的运行稳定性和可靠性。

研究焦炉加热系统的调节与优化对于提高焦炭生产效率,降低生产成本,保证产品质量具有重要的意义。

随着我国焦化行业的不断发展和环保要求的提高,对焦炉加热系统进行调节与优化也是促进行业升级和转型的重要途径。

深入研究焦炉加热系统的调节与优化具有重要的理论和实践意义。

1.3 研究方法研究方法是本文的重要组成部分,它将指导整个研究过程的进行,并确保研究结果的科学性和可靠性。

在进行焦炉加热系统调节与优化的研究过程中,本文将采用多种研究方法来推动研究目标的实现。

本文将通过文献综述的方式,对焦炉加热系统调节与优化领域的现有研究成果进行归纳总结,从而明确当前研究的发展现状和存在的问题。

本文将开展数值模拟实验,通过建立相应的数学模型,分析焦炉加热系统中的关键参数对系统运行的影响,为系统调节与优化提供科学依据。

第五章炼焦生产操作

第五章 炼焦生产操作第一节焦炉装煤和出焦一. 装煤和出焦操作要求1 装煤操作要求(1)顶装煤操作焦炉装煤包括从煤塔取煤和由装煤车往炉内装煤,其操作要求是:装满、装实、装平和装均。

装煤不满将影响产量,且使炉顶空间温度升高,加速粗煤气的裂解和沉积炭的形成,易造成推焦困难和堵塞上升管;但装煤也不宜过满,以防堵塞装煤孔,使煤气导出困难而造成大量冒烟冒火;装煤过满还会使上部供热不足而产生焦。

装煤时应将煤料装实,这不但可以增加装煤量,还有利于改善焦炭质量。

因此,煤塔和煤车放煤要快,既有利于装实,还可以减少装煤时间并减轻装煤冒烟。

放煤后应平好煤,以利于粗煤气顺利导出,为了缩短平煤时间及减少平煤带出煤量,煤车各煤斗取煤量应适当,放煤顺序应合理,平煤杆不过早伸入炉内。

各炭化室装煤量应均衡,与规定值偏差不超过150㎏,以保证焦炭产量和炉温稳定。

(2)捣固装煤操作煤料的捣固是在焦炉机侧的装煤推焦机上进行的。

这种装煤推焦机有两种结构形式:一种是将捣固、装煤和推焦全部功能集中在一台机上,其优点是每一操作循环的作业时间短,缺点是机体庞大、自重大。

另一种是机上只设捣固煤箱,并具有装煤和推焦功能,捣固机设在煤塔下,装煤推焦机在储煤塔下面边装煤边捣固。

其优点是车体较轻,缺点是每一操作循环的作业时间长。

捣固装煤推焦机进行装煤操作时,先打开前挡板,传动机构将活动壁外移,送煤装置带动拖煤饼的底板平稳地进入炭化室内。

装煤后,由后挡板顶住煤饼,将底板退出炭化室,最后撤回后挡板,关上炉门。

2 出焦操作要求焦炉的出焦和装煤应严格按计划进行,保证各炭化室的焦饼按规定结焦时间均匀成熟,做到安全、定时、准点。

并定时进行机械和设备的预防性检修。

为评定推焦操作的均衡性,要求各炭化室的结焦时间与规定值相差不超过±5min ,并以推焦计划系数K 1和推焦执行系数K 2分别评定。

M A M K 11-= (5-1) 式中 M — 班计划推焦炉数;A 1— 计划与规定结焦时间相差大于±5min 的炉数。

提高6m焦炉装煤量的生产实践

i r v n h h r i g o e ai n a d mo i c t n o h e e i g b r t e c a h r i g a u t i mp o i g t e c a gn p r t n d f ai f t e l v l a , h o l c a g n mo n s o i o n i c e s d t e ef c ie v l me o v n c a e s f l t ie , S h tc k r d ci n i se d l n r a e , h f t ou fo e h mb r i u l u i z d O t a o e p o u t s t a i e v y l o y

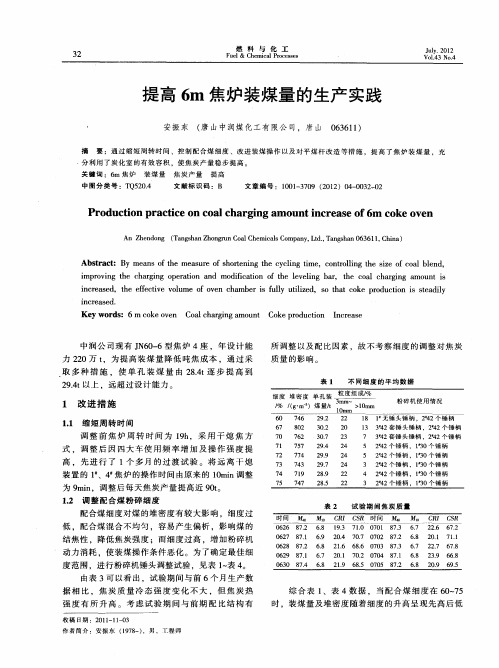

所 提 高 ,见 表 5 。

表 5 改造 前 后 单 孔 装 煤 量变 化 情 况

密 , /g m ) 煤 量/ % (. t

—

粉 碎 机 使 用 情 况 忤 仉 倪 用 情观

—

6 0

二 一 76 4

2. 92 2 2

~ 1 1 无 锤 头 锤 柄 ,2 8 2个 锤 柄

式 。首 先装 焦 侧 第 2眼 ,2转 后 ( 6 ) 约 s ,打 开 1 眼 、4眼 ,3转 后 ( 8 ) 约 s ,再 打 开 3眼 ,装 煤 孑 L

2 结 语

通 过缩 短周转 时 间 、控 制配 合煤 细度 、改进 装 煤 操作 方式 及对平 煤 杆改造 等技 术措 施 ,提 高 了焦 炉 装煤 量 ,充分 利用 了炭化 室 的有效 容 积 ,使 焦 炭 产 量稳 步提 高 ,创造 了较好 的经济效 益 。

捣固焦炉配加拜城煤的优化方案及生产实践

ckn l t y 0 gs aloeoe i d io i i g acegca i cabe d g o i pr et n y o i p n k l k nwt adt noXn a i n oln ol l i kn e e m n a — g a b4 m c v h i f jn B h n n c g x i al s , u f w r i i gB i eg i olnck vnwt aoal q aty to t z gca bedn rc r. i p to adXn a a hn t ca i oe e i r snbe u ni,o pi i l ln i s ut e s r jn c wh o he t min o gt u

>5 装 煤 方 式 分 两 次 捣 固 , 饼 高 度 30 m, 8 %, 煤 0 m 装 煤 时两 侧炉 墙温度 80 ,焦 饼 中心温 度 90 , 0℃ 3 ℃ 加

热 最终 温度 15 ℃ 。 00

22 试 验数 据 与分析 .

薄、 气孔大、 气孔率特别高, 影响了焦炭质量。 为改善 现在捣固焦炉配合煤偏肥 的现状 ,探索在捣固焦炉 配煤 炼焦 中适 当增加 拜城 煤用量 , 4 k 小 焦 炉对 在 0g

I r e rv o eq ai n l vaet etn est ain o ih q a i o igC a . n o d r oi o ec k u l ya d al it s i t f g u l yc k n O 1 t mp t e h e u o h t

不 同拜城 煤配 比进行 配煤 炼焦试 验 。最终 将拜 城煤 用于 捣 固焦炉 生产 中 , 产实践 表 明 , 生 对焦 炭质 量有 了明显改 善 , 足 高炉生 产需求 。 满

侧装煤捣固焦炉装煤除尘系统优化与维护

3 对 系统 进 行 优 化 调 整

针 对存 在 问题 , 系统进 行优化 , 对 提高装 煤 除尘

的捕集 效果 。 3 1 密 闭漏风 点 , . 调配 系统风 量 。 高捕集效 率 提

Ab ta t sr c :

T ru h i rv me t fe it g po lm o o dn o e u t g ss m ,h f c o mo e c l cin w e h o g mp oe n xsi rbe frla ig c a d d s n yt o n l i e tee et fs k ol t h n e o

文献标 识码 : C

中图分类号 : X 6 T 5 2 .5 9 4;Q 2 5 1

M a n e a e a d Op i ia i n o a ng Co lDe si y t m i t n c n tm z to fLo di a du tng S se i t mp- ha g n ke Ov n fSi e Lo di g Co l n Sa c r i g Co e o d a n a

l d g olns mpca ̄ gck vno d aigca i ri d M aw i , it aem to yt pr i gi ds o i a i t -hr n oeoe f iel dn ol s as . en hl ma e c e d i ss m oeao s i an c a s o e e nn h n e tn -

c s d. use

Ke o d sa — h r i g c k v n; e usi g s se ;mp o e n ; i tn c y W r s: tmp c a gn o e o e d d tn y t m i r v me t ma n e a e

大型焦炉生产技术优化课件

2008

>4000m3高炉

2008

>4000m3高炉

2009~2010

5500m3高炉

2009~2010

5800m3高炉

2010一座

独立焦化厂

投产15座

首钢京唐和太钢焦化厂7.63米大型焦炉为特大型 高炉生产了优质焦炭,满足了特大型高炉的生产需求。 见下表:

7.63米焦炉生产的焦炭质量

指标名称

焦煤比

大型焦炉的蓄热室长向分格、装备计算机加热 自动控制系统等技术措施,综合起来节省3%~4%炼 焦耗热量。按此计算,每生产1t焦炭可节约COG约 6m3,同时明显减少CO2的排放。

含有7%水分的非捣固干煤相当炼焦耗热量 (吨焦耗干煤按1.35吨计): 大型焦炉为560kcal/kg≈108 kgce/t焦; 中型焦炉为620kcal/kg≈120 kgce/t焦; 小型焦炉为700kcal/kg≈135 kgce/t焦; 而节约1t标准煤相当于减排2.5tCO2、0.0083~ 0.0165tSO2、0.0074tNOX。

炉型 每天推焦次数

4.3米 6米 6.98米 7.63米

357

255

172

113

焦炉越大,每天推焦孔数(次数)就越少,对环 境的污染就越小。

对200万吨/年焦化厂而言,采用7.63米焦炉的每 天的推焦次数,仅为4.3米焦炉的31.7%,其阵发性污 染大大减少。

1.5 环保措施完善,泄漏点少,非阵发性污染减少

我国7.63米焦炉投产厂家

厂名 兖矿集团

太钢 马钢 武钢 京唐曹妃甸 沙钢 平煤首山 总计

孔数 2×60 2×70 2×70 2×70 4×70 2×70 2×70 16座

产能 万吨/年 200 220 220 220

焦炉装煤烟气治理除尘操作规程

焦炉装煤烟气治理除尘操作规程一、操作规程:1、装煤前2~3分钟按焦炉装煤顺序,将导烟车开动到位,打开炉顶炭化室导烟孔(装煤孔)盖,操作侧吸管缓缓下降与装煤炭化室及结焦末期炭化室的导烟孔球面对位密封。

2、操作导消烟除尘车上机侧导烟管碰口装置电液推杆,使机侧导烟管碰口前移与焦炉上升管中间的机侧大炉门二次烟气集气系统的管道法兰接触。

同时,将燃烧装置煤气速接头与相应的煤气管碰头相连接。

3、启动导烟车二次烟气捕集装置的风机与水泵,通知机侧装煤车工作人员准备装煤。

4、开始装煤,将煤饼与机侧炉门对位,启动大炉门密封的动力装置,使活动罩向前移动与炉柱接触,缓缓将煤饼推入炭化室。

5、由炉顶操作工打开相邻结焦末期炭化室(按侧吸管工作走向)高压氨水三通阀,当煤饼开始进行炭化室后,再打开装煤炭化室高压氨水三通阀。

6、煤饼送到位、托煤板全部收回后,关闭装煤炭化室高压氨水三通阀。

收回机侧大炉门密封装置至初始位置,挂好机侧炉门。

7、将燃烧装置煤气快速接头与相应的煤气管碰头分离,关闭导烟车二次烟气捕集装置的风机与水泵,收回导烟车各导烟管。

8、关闭邻结焦末期炭化室(按侧吸管工作走向)高压氨水三通阀,提升侧吸管至初始位置,迅速盖严炉顶导烟孔(装煤孔)盖。

9、导烟车开走至下一个工况,完成一个装煤导烟过程。

二、日常维护本除尘设备机械化项目较多,且工作环境恶劣,为了能很好的发挥该设备的功能,必须重视并做好维护保养工作,因此要做到如下几点:1、润滑装置按取得的使用经验制定润滑工作制度,定时向润滑部位加给油脂,按要求时间向减速机供给润滑油。

2、按设备保养说明严格管理,认真进行保养工作。

3、每周对设备进行检查一次,检查其是否积灰、伸缩是否自如,并做到及时清理。

4、主要部件2~3年进行一次拆检、修理。

5、每天应对各结焦末期炭化室在高压氨水喷射条件下的负压进行巡检,发现负压不足-500Pa的,应检查喷嘴是否堵塞,上升管石墨是否需进行清理,喷嘴安装高度是否合适、直度能否满足要求,高压氨水压力能否达2.5MPa。

捣固装煤工艺的优化设计与方案设置

捣固装煤工艺的优化设计与方案设置郑明东牛军旗(安徽工业大学,马鞍山243002)王明登(中冶焦耐工程技术有限公司,鞍山114002)1 概述随着捣固技术的迅速发展,国内相继投产了一大批炭化室高4m以上的捣固焦炉,山西大同和云南曲靖两家焦化企业投产捣固焦炉的炭化室高达 5.5m。

部分焦化企业通过焦炉端部机侧增设单排放煤的捣固煤塔,将顶装焦炉改造成侧装的捣固焦炉,也获得了较好应用效果。

但是,新建和改造的捣固炼焦工艺依然采用20世纪50年代的外置式煤塔结构,这种方案布局存在土建投资大的缺点。

在环保工艺方面,对于装煤过程中机侧炉门处烟尘气的逸散问题,仍未得到有效的解决。

本文通过优化设计,摆脱常规的思维模式,沿用顶装焦炉煤塔的内置式小跨度结构,改进传统的捣固装煤工艺,以降低基建投资。

同时充分考虑装煤期间烟气粉尘散发严重的问题,利用原有的装煤出焦地面除尘站,配置密闭式高压氨水喷射无烟装煤系统,为中小型焦炉技术改造提供经济实用的捣固炼焦方式。

2 方案设计传统捣固炼焦工艺的外置式煤塔位于焦炉机侧,横跨在装煤车轨道上方,煤塔下部设有若干个煤料漏嘴,在每个漏嘴处设1台摇动给料机,煤料可从上至下经摇动给料机均匀落入煤箱中。

若采用顶装焦炉的内置式煤塔工艺布局,需要将煤塔中的煤料外引至位于焦炉机侧的装煤车的煤箱中,并在煤箱的长向进行连续均匀布料。

因此,选取合适的送料和布料设备是该工艺技术的关键。

本方案利用埋刮板给料机具有直线输送煤料并在料仓长向给料的机械性能,将内置式煤塔内的煤料外送至焦炉机侧;同时用螺旋给料机代替摇动给料机,实现对装煤车煤箱的连续均匀布料。

内置式煤塔与外置式煤塔捣固工艺比较见图1。

图1 内置式煤塔与外置式煤塔捣固工艺比较图2 捣固装煤工艺布置方案1-煤塔漏斗;2-埋刮板给料机;3-过渡钢结构煤斗;4-螺旋给料机;5-侧装煤车;6-捣固机;7-电动单梁起重机。

2.1 捣固装煤工艺布置本方案在内置式煤塔机侧设有1座捣固站,捣固站内配置捣固机、过渡钢结构煤斗、螺旋给料机等设施,埋刮板给料机横跨在煤塔漏斗下部和过渡钢结构煤斗上部。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

甘

肃

冶

金

Vo 1 . 35 No. 1

GANS U METALL URGY

F e b .. 2 0 1 3

文章编号 : 1 6 7 2 - 4 4 6 1 ( 2 0 1 3 ) 0 1 - 0 0 8 4 - 0 2

焦 炉 装煤 操 作 优化

mi z a t i on a n d i mpr o v e me n t we r e i mp l e me n t e d o n l o a d i n g o p e r a t i ng s y s t e m ,a nd t h e i mpr o v e me n t a n d o p t i mi z a t i o n o f p r o c e s s —

煤车料 位估算 。计 控 部 门发 现 , 电子 秤设 备 精 度基 本上每 月都有 变化 , 需定 期校正 。 ( 3 ) 装煤 车在装 煤 过 程 中 , 多次 由于 煤湿 度 过 大 ( 一般 1 3 %) , 导致 下料速度过慢 , 影响平煤效果 。

煤气 加热 。 目前 装 煤 操 作 按 照 《 安钢操作规程》 操 作, 但经 常平 煤 不 到位 , 推 焦 时 出现 “ 缺角” 现 象 而 且 经常炉 头 焦 “ 过火” 、 导致 推 焦 电 流过 大 , 浪 费加

关键词 : 装煤 ; 操作 ; 缺角 ; 优化

中 图分 类 号 : T Q 5 2 0 . 6 2 文献标识码 : B

Op t i mi z a t i o n o f t h e Lo a d i n g Co a l Op e r a t i o n

Z HANG J u n, J I N Yi n g — W U, L I U S i — p e i , S U Z h a n — w e i , X I ANG Yu

张 俊, 靳迎武 , 刘思沛 , 苏战伟 , 向 宇

安阳 4 5 5 0 0 0) ( 安 阳钢 铁 股 份 本文针对部分炭化室推焦电流大 、 装煤“ 缺角” 等 问题 , 通过对装煤操作 系统进行优化 、 改进处理 , 使装煤量

提高 0 . 5~1 吨/ 炉, 装煤无 “ 缺角” , 降低 吨焦煤气消耗量 。

改善, 操作 过程 自动 化程度 高 。

2 现 状

安钢 焦化 厂 目前 拥 有 8座 焦 炉 , 其 中一 炼 焦 车 间1 } } 、 2 # 焦炉为 J N 4 3 . 8 0型 焦炉 , 主要采 用宝 贵焦 炉

口附 近电子秤 系 统多 次 出现 故 障 , 导 致 多次 根 据装

i n g w e r e ma d e .T h e c o a l c a p a c i t y i n c r e a s e d b y 0 . 5 ~1 t o n s/ f u r n a c e,w i t h o u t” c u t a wa y”i n l o a d i n g c o a l ,a n d t h e c o k e g a s c o n s u mp t i o n p e r t o n wa s d e c r e a s e d . Ke y Wo r d s :l o a d i n g c o a l ; o p e r a t i o n; c u t a wa y ; o p t i mi z a t i o n

时、 3 6小 时周 转 时 间之 间 的转换 , 边 火 道 煤 气压 力 调节不 及 时 , 容易 造成 边 火 道立 火 道及 管砖 附 近 温 度变化 波动 大 , 对 炉头焦 炭质量影 响 比较大 。 ( 2 ) 煤塔 下料 口出现 过几 次堵 塞 , 并 且装 在 下料

尘 和四大车连锁装置 J , 装煤操作环境得到很大

1 引 言

焦 炉的炼 焦生产 操作 主要有 装煤 、 推焦 、 熄 焦 三 部 分 J , 分别 由装 煤车 、 推焦 车 、 拦 焦 车 和熄 焦 车 四 大 机械设 备完 成 。其 中焦 炉装煤 操作包 括从煤 塔取 煤 和 由装煤 车往 炉 内装 煤 , 其 操 作 要 求是 : 装满 、 装 实、 装平 和装匀 。 目前 国 内新 上 的焦 炉都 有 装 煤 除

热 用焦炉 煤气 , 并且 影响炉 头焦 质量 。

( A n y a n g I r o n& S t e e l S t o c k C o .L t d . , A n y a n g 4 5 5 0 0 0 , C h i n a )

Ab s t r a c t : I n v i e w o f t h e p r o b l e m o f l a r g e c o k e p u s h i n g c u r r e n t a n d c h a r g i n g” c u t a w a y ”i n t h e c a r b o n i z a t i o n c h a mb e r .o p t i —

了2 0 0 3年 1 0月 大 修投 产 以来 的规 程 , 对 中问 出现

的 问题 更新很 少 。同时职 工对一 些设备 的原 理及操

作 中会 出 现 问 题 原 因 分 析 有 限。 同 时焦 炉 炉 体 自

2 0 0 9年至今 多次频 繁更 改结 焦 时 间有关 , 多次 经历

1 8个 小时 、 2 0小 时 、 2 1 小时 、 2 2小 时 、 2 4小 时 、 3 0小