S3C6410 PCB LAYOUT设计工艺建议--完整版---夜猫PCB工作室

PCB印制电路板-pcb工艺设计规范 精品

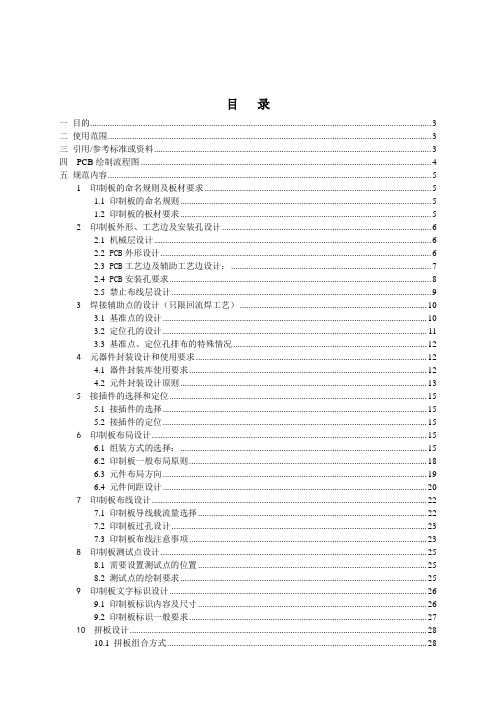

目录一目的 (3)二使用范围 (3)三引用/参考标准或资料 (3)四PCB绘制流程图 (4)五规范内容 (5)1 印制板的命名规则及板材要求 (5)1.1 印制板的命名规则 (5)1.2 印制板的板材要求 (5)2 印制板外形、工艺边及安装孔设计 (6)2.1机械层设计 (6)2.2 PCB外形设计 (6)2.3 PCB工艺边及辅助工艺边设计: (7)2.4 PCB安装孔要求 (8)2.5禁止布线层设计 (9)3 焊接辅助点的设计(只限回流焊工艺) (10)3.1 基准点的设计 (10)3.2 定位孔的设计 (11)3.3 基准点、定位孔排布的特殊情况 (12)4 元器件封装设计和使用要求 (12)4.1 器件封装库使用要求 (12)4.2 元件封装设计原则 (13)5 接插件的选择和定位 (15)5.1 接插件的选择 (15)5.2 接插件的定位 (15)6 印制板布局设计 (15)6.1 组装方式的选择: (15)6.2 印制板一般布局原则 (18)6.3 元件布局方向 (19)6.4 元件间距设计 (20)7 印制板布线设计 (22)7.1 印制板导线载流量选择 (22)7.2 印制板过孔设计 (23)7.3 印制板布线注意事项 (23)8 印制板测试点设计 (25)8.1 需要设置测试点的位置 (25)8.2 测试点的绘制要求 (25)9 印制板文字标识设计 (26)9.1 印制板标识内容及尺寸 (26)9.2印制板标识一般要求 (27)10 拼板设计 (28)10.1 拼板组合方式 (28)10.2 拼板连接方式 (28)10.3 拼板基准点设计 (28)10.4 拼板定位孔设计 (29)11 印制板的热设计 (29)12 印制板的安规设计 (30)12.1 最小电气距离 (30)12.2 常规约定 (31)12.3 高压警示 (31)13 印制板的EMC设计 (32)13.1 布线常用规则 (32)13.2 地线的敷设 (32)13.3 去偶电容的使用 (33)13.4 PCB线的接地 (34)一目的规范产品的PCB设计,为PCB设计提供依据和要求,规定了PCB设计的相关参数,使PCB设计能够满足可焊接性、可测试性、安规、EMC等技术规范,在产品设计中创造工艺、质量、成本等优势。

pcblayout 工艺设计规范

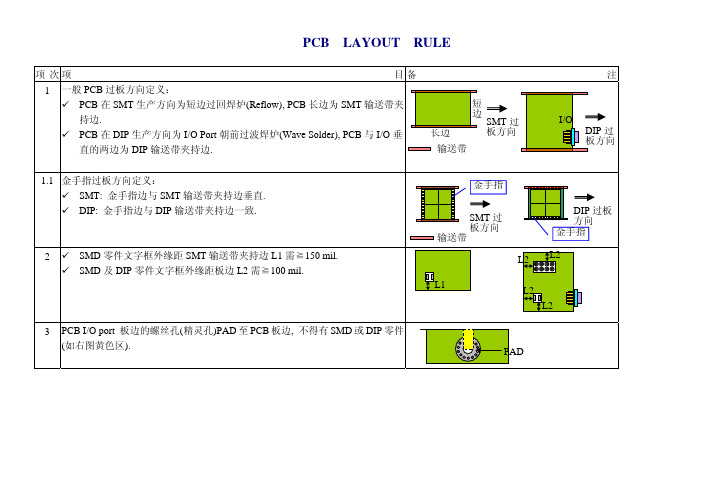

PCB LAYOUT RULE

短

长边

PCB LAYOUT RULE

PCB LAYOUT RULE

PCB LAYOUT RULE

PCB LAYOUT RULE

锡偷 LAYOUT RULE建议规范

L

1/4L

PCB LAYOUT 建议规范

PCB PAD LAYOUT

R

X

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

1/4L

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB背面SMD过DIP制程零件PAD LAYOUT建议规范

零件选用建议规范

零件选用建议规范

零件选用建议规范

零件包装建议规范

零件包装建议规范

附件一: 光学点Layout 位置

1. Index B 光学点距板边位置必要大于

2. Index N 光学点距板边位置必要大于

3. 不管新、旧机种, 对角线必须各有一个光学点, 其距离愈长愈好.

4. 不管新、旧机种, 其对角线之光学点位置必须不对称.

5. 所有PCB 厂的光学点坐标皆一致.

6. BGA 及QFP 旁毋需Lay 光学点

.

PCB 长边

PCB 短边 SMT 进板方向

| a 1 - a 2 | ≧200 mil 或 | b 1 - b 2 | ≧200 mil

PCB 长边 PCB 短边

SMT 进板方向。

Layout(集成电路版图)注意事项及技巧总结材料

Layout主要工作注意事项●画之前的准备工作●与电路设计者的沟通●Layout 的金属线尤其是电源线、地线●保护环●衬底噪声●管子的匹配精度一、l ayout 之前的准备工作1、先估算芯片面积先分别计算各个电路模块的面积,然后再加上模块之间走线以及端口引出等的面积,即得到芯片总的面积。

2、Top-Down 设计流程先根据电路规模对版图进行整体布局,整体布局包括:主要单元的大小形状以及位置安排;电源和地线的布局;输入输出引脚的放置等;统计整个芯片的引脚个数,包括测试点也要确定好,严格确定每个模块的引脚属性,位置。

3、模块的方向应该与信号的流向一致每个模块一定按照确定好的引脚位置引出之间的连线4、保证主信号通道简单流畅,连线尽量短,少拐弯等。

5、不同模块的电源,地线分开,以防干扰,电源线的寄生电阻尽可能较小,避免各模块的电源电压不一致。

6、尽可能把电容电阻和大管子放在侧旁,利于提高电路的抗干扰能力。

二、与电路设计者的沟通搞清楚电路的结构和工作原理明确电路设计中对版图有特殊要求的地方包含内容:(1)确保金属线的宽度和引线孔的数目能够满足要求(各通路在典型情况和最坏情况的大小)尤其是电源线盒地线。

(2)差分对管,有源负载,电流镜,电容阵列等要求匹配良好的子模块。

(3)电路中MOS管,电阻电容对精度的要求。

(4)易受干扰的电压传输线,高频信号传输线。

三、layout 的金属线尤其是电源线,地线1、根据电路在最坏情况下的电流值来确定金属线的宽度以及接触孔的排列方式和数目,以避免电迁移。

电迁移效应:是指当传输电流过大时,电子碰撞金属原子,导致原子移位而使金属断线。

在接触孔周围,电流比较集中,电迁移更容易产生。

2、避免天线效应长金属(面积较大的金属)在刻蚀的时候,会吸引大量的电荷,这时如果该金属与管子栅相连,可能会在栅极形成高压,影响栅养化层质量,降低电路的可靠性和寿命。

解决方案:(1)插一个金属跳线来消除(在低层金属上的天线效应可以通过在顶层金属层插入短的跳线来消除)。

分享 PCB Layout设计规范

268条PCB Layout设计规范等等1PCB布线与布局PCB布线与布局隔离准则:强弱电流隔离、大小电压隔离,高低频率隔离、输入输出隔离、数字模拟隔离、输入输出隔离,分界标准为相差一个数量级。

隔离方法包括:空间远离、地线隔开。

2PCB布线与布局晶振要尽量靠近IC,且布线要较粗3PCB布线与布局晶振外壳接地4PCB布线与布局时钟布线经连接器输出时,连接器上的插针要在时钟线插针周围布满接地插针5PCB布线与布局让模拟和数字电路分别拥有自己的电源和地线通路,在可能的情况下,应尽量加宽这两部分电路的电源与地线或采用分开的电源层与接地层,以便减小电源与地线回路的阻抗,减小任何可能在电源与地线回路中的干扰电压6PCB布线与布局单独工作的PCB的模拟地和数字地可在系统接地点附近单点汇接,如电源电压一致,模拟和数字电路的电源在电源入口单点汇接,如电源电压不一致,在两电源较近处并一1~2nf的电容,给两电源间的信号返回电流提供通路7PCB布线与布局如果PCB是插在母板上的,则母板的模拟和数字电路的电源和地也要分开,模拟地和数字地在母板的接地处接地,电源在系统接地点附近单点汇接,如电源电压一致,模拟和数字电路的电源在电源入口单点汇接,如电源电压不一致,在两电源较近处并一1~2nf的电容,给两电源间的信号返回电流提供通路8PCB布线与布局当高速、中速和低速数字电路混用时,在印制板上要给它们分配不同的布局区域9PCB布线与布局对低电平模拟电路和数字逻辑电路要尽可能地分离10PCB布线与布局多层印制板设计时电源平面应靠近接地平面,并且安排在接地平面之下。

11PCB布线与布局多层印制板设计时布线层应安排与整块金属平面相邻12PCB布线与布局多层印制板设计时把数字电路和模拟电路分开,有条件时将数字电路和模拟电路安排在不同层内。

如果一定要安排在同层,可采用开沟、加接地线条、分隔等方法补救。

模拟的和数字的地、电源都要分开,不能混用13PCB布线与布局时钟电路和高频电路是主要的干扰和辐射源,一定要单独安排、远离敏感电路14PCB布线与布局注意长线传输过程中的波形畸变15PCB布线与布局减小干扰源和敏感电路的环路面积,最好的办法是使用双绞线和屏蔽线,让信号线与接地线(或载流回路)扭绞在一起,以便使信号与接地线(或载流回路)之间的距离最近16PCB布线与布局增大线间的距离,使得干扰源与受感应的线路之间的互感尽可能地小17PCB布线与布局如有可能,使得干扰源的线路与受感应的线路呈直角(或接近直角)布线,这样可大大降低两线路间的耦合18PCB布线与布局增大线路间的距离是减小电容耦合的最好办法19PCB布线与布局在正式布线之前,首要的一点是将线路分类。

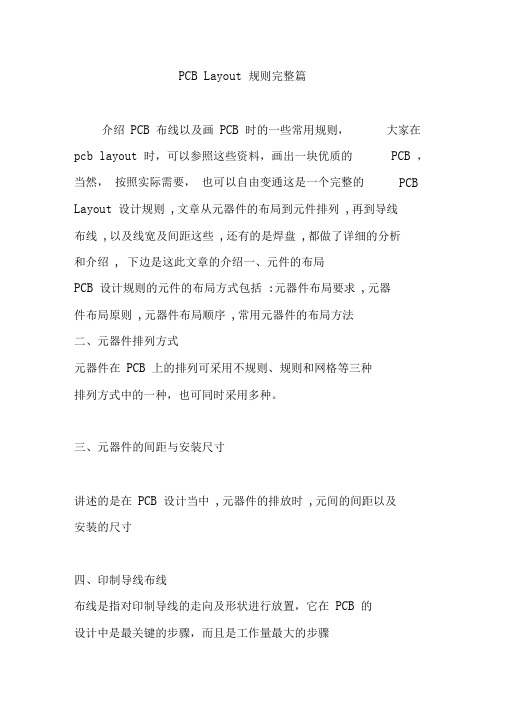

PCBLayout规则完整篇

PCB Layout 规则完整篇介绍PCB 布线以及画PCB 时的一些常用规则,大家在pcb layout 时,可以参照这些资料,画出一块优质的PCB ,当然,按照实际需要,也可以自由变通这是一个完整的PCB Layout 设计规则,文章从元器件的布局到元件排列,再到导线布线,以及线宽及间距这些,还有的是焊盘,都做了详细的分析和介绍, 下边是这此文章的介绍一、元件的布局PCB 设计规则的元件的布局方式包括:元器件布局要求,元器件布局原则,元器件布局顺序,常用元器件的布局方法二、元器件排列方式元器件在PCB 上的排列可采用不规则、规则和网格等三种排列方式中的一种,也可同时采用多种。

三、元器件的间距与安装尺寸讲述的是在PCB 设计当中,元器件的排放时,元间的间距以及安装的尺寸四、印制导线布线布线是指对印制导线的走向及形状进行放置,它在PCB 的设计中是最关键的步骤,而且是工作量最大的步骤五、印制导线的宽度及间距印制导线的宽度及间距,一般导线的最小宽度在0.5-0.8mm,间距不少于1mm六、焊盘的孔径及形状介绍PCB 设计的基础知识,包括焊盘的形状,以及焊般的孔径PCB 高级设要考虑的若干问题PCB 高级设要考虑的若干问题来源:PCB资源网作者:admin 日期:2006-11-919:53:18在PCB Layout 设计中,除了考虑本身布线的问题, 还要考虑些隐藏的问题, 这些问题设计时不起眼,但是解决的时候,却非常之麻烦,这就是电路的干扰问题了在PCB 的设计过程,问题,而对于复杂与高频方面的PCB 设计却要困难得多往往解决由设计而考虑不周的问题所花费的时间是设计时的很多倍,甚至可能重新设计,为此,在.PCB 的设计中还应解决如下问题:转载请保留连接:PCB 资源网-P C B 资源网只懂得一些设计基础只能解决简单及低频方面的PCB 设计PCB 高级设计之热干扰及抵制元器件在工作中都有一定程度的发热,尤其是功率较大的器件所发出的热量会对周边温度比较敏感的器件产生干扰,若热干扰得不到很好的抑制,那么整个电路的电性能就会发生变化。

PCB layout建议书

PCB LAYOUT 建议书TESTABILITYSMT实装电路板可测性的设计参考对电路板可测要求SMT的基板测试要求比传统元件的要求更加严格其原因如下1. 被动零件的体积大小且无引线2. SMT的半导体用大量的50 mil甚至更小的IC引脚代替100 mil3. 单位面积内的零件密度增加使零件放置的更紧密且大量地采用两面粘着零件4. 缺乏可提供测试的途径不如传统的生产方式能自动地在焊接面SOLDER SIDE提供测试的途径因此在基板设计电路设计未完成以前就应该考虑到可测试性TESTABILITY也要虑到可生产性PRODUCTABILITY可测试必须在产品发展早期阶段就考虑到如依照可测试性的设计要求电路板将保证其测试性但偏移了设计参考指引或没考虑到测试性虽不会妨碍生产但一定会造成1. 增加故障修理的时间2. 提供不可靠的测试性3. 低度的测试率或较差的测试应用4. 使用令人不满意的替代测试方法最后的结果是增加生产费用及较低的效益但增加的成本不能转嫁到消费者身上公司的竞争力将会衰退此设计参考目的是提供讯息给基板设计者同时也可沿用到表面粘着技术上的针床制作希望提供对测试性的保证及FUNCTIONAL或IN-CIRCUIT测试方法之最小限度的规则对可测试性的考虑可分为两个方向讨论1. 探测性的考虑PROBING2. 电气设计的考虑ELECTRICAL1. 探测性的考虑PROBING CONSIDERATION在下列的第一项参考中所说明的是影响探针与待测物Device Under Test DUT实际接触的最大可能因素误插的分析尺寸是以单点探针Spear Head探针与粘着处Mounting之间的最严重情况有关于DUT放置排列上的误差及测试点的直径但没有考虑统计分析接触上的错误因为在作任何测试上的接触错误所形成的误差是不被接受及造成测试无效在较大的PC板中下列的误差将比小的基板更不容易控制距离误差直接地增加以达到与小基板相同可靠的接触探针参考一提供精确的定位孔A. 由DUT DATUM 至TEST PAD的误差应在0.002 IN0.05mm内定位PIN的位置要严格的要求且每个定位PIN皆要求减小此项误差如果基板是整片的制造后再分开DATUM孔就必须设定在主板上及各单独的基板上DATUM孔至少要两个要精确的设定在主板上用以提供生产的精确度及随后的测试与可能的重工REWORK如果有空间考虑则可将DATUM孔放在可分离的Tabs上以提供制造的组立工作及DUT的测试在装配零件放置基板测试上一定要采用相同的DATUM 孔以保证探针的准确性B. 至少放置二个定位孔在DUT上且距离愈远愈好每个孔的误差应在0.002 IN (0.005mm)定位孔最好在相对的对角线上以取得最好的探针精度同时必须在第一阶段的钻孔作业中执行定位孔不可以在基板上的边缘定位因为基板外形的距离通常是无精确的控制以取得精确的DATUM定位应该至少为0.125 IN (3.1m)的直径孔使治具能稳定的维持及校正基板如果需用到双面治具的方式时定位孔必须够长以穿过治具的压板C. 定位孔的直径误差必须在+0.003 IN (+0.08mm,-0.000mm)以内最好采用非金属性的定位孔不镀锡或金以减少因焊锡的增厚而不能达到公差要求喷锡或镀金的贯穿孔是非常难控制的采用参考一的误差范围此为保证探针接触性的最小测点的直径影响测试点的因素有定位的精确性基板制造的程序基板大小的物理性如采用较小的探针可采用0.035 IN (0.89mm)的测试点.较大的探针则用0.040 IN (1.00mm)如在较小的基板12 IN平方内采用较小的测试点0.025 IN/0.61mm是可能的格及设计规格的公差参考三DUT探测侧的零件高度不可超过0.255IN 6.4mm基板测试侧的高零件可以对治具挖孔或排架虽然这样可以适用特别处理所产生的成本及减少治具强度的损失要考虑对治具挖孔也限制测试探针的放置性最好将测试点放在零件周围0.2IN (5.0mm)外以防止偏差参考四在DUT边缘0.125 IN (3.2mm)范围内不可放置零件或测试点如此可以保证零件不会干涉到治具及探针通常在输送带式的生产设备SMT设备也同样要求可使用的边缘关系参考五在每个测试点环状周围0.018 IN (0.46mm)内不可有零件或其他障碍物这是在防止当最坏的误差产生且探针不是使用单尖针的头时会将零件或测试点短路这是假设没有超过0.255 IN (6.4mm)高度的零件在测试点的0.2 IN (5.1mm)内如果有高的零件在测试点0.2 IN (5.1mm)范应该度时这是避免撞击零件造成探针或零件的被破坏参考七 所有探测范围最好镀锡或相等且不会氧化的传导物锡点是被证实为最好的探测原料锡点的氧化物较轻且易贯穿可以提供好的探测接触也可帮助延长探针尖端的寿命参考八 测试点不可被防焊或油墨覆盖如果测试点部分被防焊或文字油墨覆盖则此区可使用的接触点将被缩小对采用较大接触头的探针如锯齿状可皇冠状将妨碍接触参考图五A 及五B应该被可且孔如不也的接触没有填满的孔在组立测试时需用橡皮垫子或其他替代物覆盖这样可以保证真空的密封性及治具的操作这样可能会阻碍治具在治具修改或测试侦错时的测试工作如采用回流方式时在基板的空间允许下可以依不同需求区分将VIAS 以防焊覆盖上以锡覆盖测试点参考十 在定位孔的环状周围0.125 IN (3.2mm)内不可有零件或测试点这是用以预防从治具上移开或放置基板时对零件损害参考十一避免在零件或零件脚上探测应探测测试点或VIAS探针接触的压力可能引起OPEN或使冷焊接合处变为好的零件粘着位置的变化也可能造成探针目标不准或滑动造成治具引起的短路或探针的损坏参考十二避免在两侧探测尽可能利用VIAS将测试点置于同一边以非零件侧为佳SOLDER SIDE最好将基板设计成只需用非零件面测试如此可使用较简单较便宜更可靠的治具双面治具的制作故障排除有许多的限制与困难参考十三探针点间距离中心距离最好在0.001 IN (2.54mm)以上最好不要小于0.050 IN(1.27mm)测试点中心距离较宽的测试点可以使用较低度成本即可信赖的探针同时钻孔及治具的绕线费用也较便宜配合0.050 IN (1.27mm)的空间之较小探针较贵较不可信赖且易受损2电气设计的考虑Electrical Design Considerations除了上述的探测外如再加上电气的参考可使可测性更高参考一每个电气节点都必须有一个测试点1. 节点的定义指二个或二个以上Analog或Digital零件的连接点包括IC CONNECTOR脚这些不被使用的部分而测试点也提供所有的I/O POWER GROUND及信号Return Signal2. 每个IC也必须有POWER及GROUND的测试点且尽可能接近此零件当治具有更多的POWER及GROUND时就可附加一些测试点一般而言POWER及GROUND最好距离IC 1IN 2.54mm范围内当测试频率超过5MHz时将需要在每个IC上放置POWER 及GROUND以便取得更佳和电源3. 注意Jumpers0电阻保险丝Switches被当作两端元件由二个电气节点连接因此每个接点皆须有测试点参考二不要依赖EDGE CONECTOR或电路的TRACE为测试点为测试点1. 在EDGE CONECTOR的接脚处或电路的TRACE上探测会产生差而不可依赖的接触性2. 金手指也很容易被探针伤害3. 最好的途径是采用分离的焊锡式测试点如必须直接探测TRACE时可把要导通点的TRACE放大到40mil宽参考三将TEST PADS 均衡地分布在PC BOARD上如果探针没有均衡地分布在压板上或集中在一区域时高的压力会使DUT或治具变弯曲如此会造成部分探险针不能接触到测试点结果可能造成真空密封的问题或破损基板因此要尽量将探针均匀地分布在治具上参考四不要将IC的控制线直接或以COMMION RESISTOR接于GROUND或VCC上1. 在CPU的部分至少有三种主要型态的点要考虑到External instruction access pin (EA)Initialize pinOutputs enable pin2. 在基板设计的时候可以考虑将控制端OPEN或串接NOISE防止用的电阻不要对这些信号采用COMMIN电阻方式尽可能使用Pull-Down或Pull-Up的电阻隔离2-1 Probing 的考量NO.DESCRIPTION SPE0CIFICTION提供精确的定位孔TOOLING HOLESA 由DUT DATUM 至TEST PAD 间的误差0.002 IN 以内 0.05mm B DUT 放置两个TOOLING HOLES 且两者间距离越远越好且 不同边HOLES 间的误差 0.002 IN 以内 0.05mm 一CTOOLING HOLE 的直径误差0.003/-0.000 IN 以内 (+0.08/-0.00mm) 二 PROBE PADS 的直径 0.035/0.040 IN 以上 (+0.89/-1.00mm) 三在PROBED SIDE 的所有零件高度不可超出0.255 IN(6.4mm) 四 在DUT 的边缘不可有零件或TEST PADS0.124 IN 之内3.2mm 五 在每个TEST PAD 的环状周围不可有零件及其他遮蔽物0.018 IN (0.46mm)六 在零件面的TEST PADS 其边缘需与零件保持距离七所有PROBING 的区域应该SOLDER COATED 或相等之传导物表面不可氧化八 TEST PADS 不可防焊功被铭宇油墨覆盖九 所有THROUGH-HOLES 应填满<真空式治具适用> 十 在TOOLING HOLES 的环状周围不可有零件与TEST PADS 0.125IN(3.2mm)十一 PROBING TEST PADS 或引线不可在零件或零件脚上 十二避免在两侧PROBING 利用引线将TEST POINTS 引至另一边SOLDER 面最佳十三 各PROBE PADS 间的距离最小不要低于0.05IN (1.27mm)0.100 IN 以上最佳2.54mm112-2 电路测试的考量NO. DESCRIPTION在每个电路节点皆需有TEST PADA节点的定义为每一铜箔PATTERN 一B 每个IC 皆应有POWER 与GROUND 的NODE 为TEST PAD且越近越好一般皆在0.1IN(2.54mm)以内 不需要依赖EDGE CONNECTOR 或电路TRACES 为TEST POINTSA 此种TEST POINTS 极容易接触不良且易伤害金手指二 B最佳方式为采用专用的TEST PADS 及将要PROBING 的TRACES 扩大为40mil 以上 四将TEST PADS 均衡地分布在PC BOARD 五不要将IC 的控制线直接或以COMMON RESISTOR 接于GROUND 或VCC。

PCB 结构工艺设计及器件布局规范-文档资料

3 基本布局要求

3.25 布局时应考虑所有器件在焊接后易于检查和维护。 3.26 电缆的焊接端尽量靠近PCB 的边缘布置以便插装和焊接,否则PCB 上别的 器件会阻碍电缆的插装焊接或被电缆碰歪。 3.27 多个引脚在同一直线上的器件,象连接器、DIP 封装器件、T220 封装器 件,布局时应使其轴线和波峰焊方向平行。(图11)

4. 布局操作的基本原则

A. 遵照“先大后小,先难后易”的布置原则,即重要的单元电路、核心元器件应当 优先布局. B. 布局中应参考原理框图,根据单板的主信号流向规律安排主要元器件. C. 布局应尽量满足以下要求:总的连线尽可能短,关键信号线最短;高电压、大电 流信号与小电流,低电压的弱信号完全分开;模拟信号与数字信号分开;高频信号与低频 信号分开;高频元器件的间隔要充分. D. 相同结构电路部分,尽可能采用“对称式”标准布局;

5. PCB 尺寸、外形要求

为了便于分板须增加定位孔。 4.4 不规则的拼板铣槽间距大于80mil。 不规则拼板需要采用铣槽加V-cut 方式时,铣槽间距应大于80mil。 4.5 不规则形状的PCB 而没拼板的PCB 应加工艺边 不规则形状的PCB 而使制成板加工有难度的PCB,应在过板方向两侧加工艺边。 4.6 PCB 的孔径的公差该为+.0.1mm。 4.7 若PCB 上有大面积开孔的地方,在设计时要先将孔补全,以避免焊接时造成 漫锡和板变形,补全部分和原有的PCB 部分要以单边几点连接,在波峰焊后将之去掉 (图18)

3 基本布局要求

d. 通孔回流焊器件焊盘边缘与pitch≦0.65mm 的QFP、SOP、连接器及所有的 BGA 的丝印之间的距离大于10mm。与其它SMT 器件间距离>2mm。 e. 通孔回流焊器件本体间距离>10mm。有夹具扶持的插针焊接不做要求。 f. 通孔回流焊器件焊盘边缘与传送边的距离>10mm;与非传送边距离>5mm

印制电路板工艺设计规范精选全文

可编辑修改精选全文完整版印制电路板工艺设计规范一、目的:规范印制电路板工艺设计,满足印制电路板可制造性设计的要求,为硬件设计人员提供印制电路板工艺设计准则,为工艺人员审核印制电路板可制造性提供工艺审核准则。

二、范围:本规范规定了硬件设计人员设计印制电路板时应该遵循的工艺设计要求,适用于公司设计的所有印制电路板。

三、特殊定义:印制电路板(PCB, printed circuit board):在绝缘基材上,按预定设计形成印制元件或印制线路或两者结合的导电图形的印制板。

元件面(Component Side):安装有主要器件(IC等主要器件)和大多数元器件的印制电路板一面,其特征表现为器件复杂,对印制电路板组装工艺流程有较大影响。

通常以顶面(Top)定义。

焊接面(Solder Side):与印制电路板的元件面相对应的另一面,其特征表现为元器件较为简单。

通常以底面(Bottom)定义。

金属化孔(Plated Through Hole):孔壁沉积有金属的孔。

主要用于层间导电图形的电气连接。

非金属化孔(Unsupported hole):没有用电镀层或其它导电材料涂覆的孔。

引线孔(元件孔):印制电路板上用来将元器件引线电气连接到印制电路板导体上的金属化孔。

通孔:金属化孔贯穿连接(Hole Through Connection)的简称。

盲孔(Blind via):多层印制电路板外层与内层层间导电图形电气连接的金属化孔。

埋孔(Buried Via):多层印制电路板内层层间导电图形电气连接的金属化孔。

测试孔:设计用于印制电路板及印制电路板组件电气性能测试的电气连接孔。

安装孔:为穿过元器件的机械固定脚,固定元器件于印制电路板上的孔,可以是金属化孔,也可以是非金属化孔,形状因需要而定。

塞孔:用阻焊油墨阻塞通孔。

阻焊膜(Solder Mask, Solder Resist):用于在焊接过程中及焊接后提供介质和机械屏蔽的一种覆膜。

pcb布局布线技巧及原则

pcb布局布线技巧及原则pcb布局布线技巧及原则[ 2018-11-16 0:19:00 | By: lanzeex ]PCB 布局、布线差不多原则一、元件布局差不多规则1. 按电路模块进行布局,实现同一功能的相关电路称为一个模块,电路模块中的元件应采纳就近集中原则,同时数字电路和模拟电路分开;2.定位孔、标准孔等非安装孔周围1.27mm 内不得贴装元、器件,螺钉等安装孔周围3.5mm(关于M2.5)、4mm(关于M3)内不得贴装元器件;3. 卧装电阻、电感(插件)、电解电容等元件的下方幸免布过孔,以免波峰焊后过孔与元件壳体短路;4. 元器件的外侧距板边的距离为5mm;5. 贴装元件焊盘的外侧与相邻插装元件的外侧距离大于2mm;6. 金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。

定位孔、紧固件安装孔、椭圆孔及板中其它方孔外侧距板边的尺寸大于3mm;7. 发热元件不能紧邻导线和热敏元件;高热器件要均衡分布;8. 电源插座要尽量布置在印制板的四周,电源插座与其相连的汇流条接线端应布置在同侧。

专门应注意不要把电源插座及其它焊接连接器布置在连接器之间,以利于这些插座、连接器的焊接及电源线缆设计和扎线。

电源插座及焊接连接器的布置间距应考虑方便电源插头的插拔;9. 其它元器件的布置:所有IC 元件单边对齐,有极性元件极性标示明确,同一印制板上极性标示不得多于两个方向,显现两个方向时,两个方向互相垂直;10、板面布线应疏密得当,当疏密差不太大时应以网状铜箔填充,网格大于8mil(或0.2mm);11、贴片焊盘上不能有通孔,以免焊膏流失造成元件虚焊。

重要信号线不准从插座脚间穿过;12、贴片单边对齐,字符方向一致,封装方向一致;13、有极性的器件在以同一板上的极性标示方向尽量保持一致。

二、元件布线规则1、画定布线区域距PCB 板边≤1mm 的区域内,以及安装孔周围1mm 内,禁止布线;2、电源线尽可能的宽,不应低于18mil;信号线宽不应低于12mil;cpu 入出线不应低于10mil(或8mil);线间距不低于10mil;3、正常过孔不低于30mil;4、双列直插:焊盘60mil,孔径40mil;1/4W 电阻: 51*55mil(0805 表贴);直插时焊盘62mil,孔径42mil;无极电容: 51*55mil(0805 表贴);直插时焊盘50mil,孔径28mil;5、注意电源线与地线应尽可能呈放射状,以及信号线不能显现回环走线。

PCB印制电路板布线流程与设计原则(ppt 37页)

铜膜导线

铜膜导线也称铜膜走线,简称导线,用于连接各 个焊盘,是印制电路板最重要的部分。印制电路 板设计都是围绕如何布置导线来进行的。

与导线有关的另外一种线常称为飞线,即预拉线, 飞线是在引入网络表后,系统根据规则生成的, 用来指引布线的一种连线。

飞线与导线有本质的区别,飞线只是一种形式上 的连线,它只是在形式上表示出各个焊盘间的连 接关系,没有电器的连接意义。导线则是根据飞 线指示的焊盘间的连接关系而布置的,是具有电 器连接意义的连接线路。

7

双面板

基板的上下两面均覆盖铜箔。因此,两面都含有导电图 形,导电图形中除了焊盘、印制导线外,还有用于使上、下 两面印制导线相连的金属化过孔。在双面板中,元件也只安 装在其中的一个面上,该面同样称为“元件面”,另一面称

为 “焊锡面”。

8

双面板

双面板中,需要制作连接上、下面印制导 线的金属化过孔,生产工艺流程比单面板 多,成本高。

17

助焊膜和阻焊膜

各类膜不仅是PCB制作工艺过程中必不可少的,而且更 是元件焊装的必要条件。按“膜”所处的位置及其作用,

“膜” 可分为元件面(或焊接面)助焊膜(TOP or Bottom Solder)和 元件面(或焊接面)阻焊膜(TOp or Bottom Paste Mask)两 类。 顾名思义,助焊膜是涂于焊盘上,提高可焊性能的一 层膜,也就是在绿色板子上比焊盘略大的各浅色圆斑。阻焊 膜的情况正好相反,为了使制成的板子适应波峰焊等焊接形 式,要求板子上非焊盘处的铜箔不能粘锡,因此在焊盘以外 的各部位都要涂覆一层涂料,用于阻止这些部位上锡。可 见,这两种膜是一种互补关系。

要注意的是,一旦选定了所用印制板的层数,务必关闭 那些未被使用的层,以免布线出现差错。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基本上每个要设计S3C6410板子的客户都问了很多关于6410 PCB设计的工艺和层数建议等。

今天我就把6410设计的工艺写一下。

S3C6410 截止到今天我们工作室设计了不少于50个案子。

今天就把每一个工艺要求都分析一下。

6410 CPU的引脚间距是 0.5MM的。

目前主要是采用了以下3个工艺设计比较多。

1、采用6层或者8层的通孔设计。

2、采用6层的盲孔埋孔工艺设计。

3、采用8层的盲孔埋孔工艺设计。

(推荐)

分析以下以上三种工艺优缺点

1、因为6410 引脚间距是0.5MM的,采用通孔设计只能用6/14MIL 的过孔设计,按照目前大陆的PCB生产厂家来说6MIL内径的通孔工艺几乎没有厂家能做,台湾和国外有厂家能做,大陆就非常麻烦了。

就算有的厂家能打样几片样品,也是不愿意批量生产。

报废率太高。

所以我不建议用这个工艺设计。

2、采用6层盲孔埋孔工艺设计(1-2层4/8盲孔, 2-5层8/16埋孔,5-6层4/8盲孔),早期有不少开发板厂家想为了降低成本采用这个工艺设计,不想采用8层设计。

实际上跟8层设计的成本出入很小。

因为6410 的管脚是0.5MM 的采用6层设计的话最小线宽/线距只能做到3.5MIL,因为采用6层设计两个焊盘之间要拉出一条线。

这条线在CPU下只能线宽线距是3.5MIL了。

国内很多厂家最小线宽线距只能做到4MIL。

当然跟我们工作室合作的厂家都能做到3MIL 的线宽线距,不过费用还是要增加了。

另外采用6层最大的缺陷是顶层底层都要走很多线,DDR部分的线也需要走到顶层和底层。

这个就没办法做阻抗匹配了。

6层工艺设计板子(两个焊盘之间要拉出一条3MIL线宽和3MIL间距的走线)。

8层工艺设计板子(两个焊盘之间就不用拉线出来了)。

3、建议采用 3 。

8层盲孔埋孔工艺设计(1-2层4/8盲孔, 2-7层8/16埋孔,7-8层4/8盲孔),顶层和底层尽量少走线,就算要走线也只能走些不重要的线。

采用这个工艺最小线宽线距是 4MIL 。

一般厂家都能做,而且对整个板子的稳定性和性能都比用6层好,DDR部分可以严格按照需要的单端50R 和差分100R做阻抗匹配。

采用2的话用6层设计DDR部分有走线在顶层和底层。

就没办法做阻抗了,没有平面参考。

2和3 成本都差不多,大家看了应该理解了。

想采用哪个工艺设计自己选了。

给我们设计的 6410板子,如果没有特殊说明,默认是采用第3进行设计。

夜猫PCB工作室

2011.9.30。