deform中晶粒模拟

Deform3D操作介绍

Deform3D操作介绍第⼆章DEFORM-3D操作介绍2.1DEFORM-3D软件介绍20世纪70年代后期,位于美国加州伯克利的加利福尼亚⼤学⼩林研究室在美国军⽅的⽀持下开发出有限元软件ALPID,20世纪90年代在这⼀基础上开发出DEFORM-2D软件,该软件的开发者后来独⽴出来成⽴了SFTC公司,并推出了DEFORM-3D软件。

DEFORM-3D 是⼀套基于有限元分析⽅法的专业⼯艺仿真系统,⽤于分析⾦属三维成形及其相关的各种成形⼯艺和热处理⼯艺。

⼆⼗多年来的⼯业实践证明其有着卓越的准确性和稳定性,模拟引擎在⼤流动、⾏程、载荷和产品缺陷预测等⽅⾯同实际⽣产相符,被国际成形模拟领域公认为处于同类模拟软件的领先地位。

DEFORM-3D不同于⼀般的有限元软件,它是专门为⾦属成形⽽设计。

DEFORM-3D可以⽤于模拟零件制造的全过程,从成形、机加⼯到热处理。

通过DEFORM-3D模拟整个加⼯过程,可以帮助设计⼈员:设计⼯具和产品的⼯艺流程,减少实验成本;提⾼模具设计效率,降低⽣产和材料成本;缩短新产品的研究开发周期;分析现有⼯艺存在的问题,辅助找出原因和解决⽅法。

2.1.1DEFORM-3D特点1)DEFORM-3D具有⾮常友好的图形⽤户界⾯,可⽅便⽤户进⾏数据准备和成形分析。

2)DEFORM-3D具有完善的IGES、STL、IDEAS、PATRAN、等CAD和CAE接⼝,⽅便⽤户导⼊模型。

3)DEFORM-3D具有功能强⼤的有限元⽹格⾃动⽣成器以及⽹格重划分⾃动触发系统,能够分析⾦属成形过程中多个材料特性不同的关联对象在耦合作⽤下的⼤变形和热特性,由此能够保证⾦属成形过程中的模拟精度,使得分析模型、模拟环境与实际⽣产环境⾼度⼀致。

DEFORM-3D采⽤独特的密度控制⽹格划分⽅法,⽅便地得到合理的⽹格分布。

计算过程中,在任何有必要的时候能够⾃⾏触发⾼级⾃动⽹格重划⽣成器,⽣成细化、优化的⽹格模型。

4)DEFORM-3D系统⾃带材料模型包含有弹性、弹塑性、刚塑性、热弹塑性、热刚粘塑性、粉末材料、刚性材料及⾃定义材料等类型,并提供丰富的开放式材料数据库,包括美国、⽇本、德国的各种钢、铝合⾦、钛合⾦、⾼温合⾦等250种材料的相关数据。

DEFORM基本操作指南

2、提高模具设计效率,降低生产和材料成 本;

3、缩短新产品得研究开发周期。

DEFORM-3DD就E是F一O套R基M于-工3D艺模简拟介系统得有限元

系统(FEM),专门设计用于分析各种金属成形过程中得三 维(3D)流动,提供极有价值得工艺分析数据,及有关成形 过程中得材料和温度得流动。

DEFORM-3D可以应用于金属成形得冷加工、热加工等 工

UG软件建模完成后可以直接以、stl格式形 式文件导出。

二、网格划分

DEFORM软件就是有限元系统(FEM),所 以必须对所分析得工件进行网格划分。

在DEFORM-3D中,如果用其自身带得网格 剖分程序,只能划分四面体单元,这主要就是为了 考虑网格重划分时得方便和快捷。但就是她也接

收 外部程序所生成得六面体(砖块)网格。网格划 分可以控制网格得密度,使网格得数量进一步减 少,但不至于在变形剧烈得部位产生严重得网格 畸变。

二、导入毛坯几何文件

1、在前处理得物体操作窗口中点击按钮

(Geometry) ,然后再选

择

(Import Geometry),选择在CAD中或其她CAE软件

中得造型文件。(本例中选择安装目录下DEFORM3D\V6、1\Labs得

Block_Billet、STL。)

2、在DEFORM3D v6、1得版

温度得方式为在物体窗口中选中物体Workpiece,点击General按钮,然

后点击按钮

在弹出得输入物体温度窗口中,输入所需

温度。)

七、设置材料

对于那些非刚性材料和考虑 传热影响得刚体(Rigid)材料, 必须按需要设置材料得属性。

1、在物体列表窗口中选择Workpiec

2、在前处理控制窗口中,点击

基于DEFORM的冲压模具设计的仿真与分析

基于 DEFORM的冲压模具设计的仿真与分析摘要:本文利用DEFORM软件对车间出现不合格品较多的拉深件—碗状加强筋进行数值模拟分析,对金属塑性成形过程进行实时点跟踪描述,并演示整个成形过程,揭示金属流动规律、各种因素对变形行为的影响及成形过程中零件的应力、应变分布,从而获得金属成型过程中的速度场、应力场、应变场、负载场结果。

关键词: DEFORM,拉深件,模具设计1引言公司真空灭弧室产品中有60%的零件属于拉深件。

在生产中,一些拉深件的质量问题,如拉裂、裂纹、拉伤、起皱、椭圆、堆边等问题一直困扰着大家,碗状加强筋是构成真空灭弧室的关键零件之一,用量大,质量要求严,对它的拉深质量问题原因和解决方法都是凭经验,没有理论研究和系统的分析,使得在模具设计上存在一定的弊端,影响质量和生产。

1.碗状加强筋工艺分析碗状加强筋如图1所示,材料是06Cr19Ni10,料厚为2mm,批量生产。

为提高生产效率和节约成本,可选用普通的冲压机床(J23-80),经研究分析,确定零件的加工方法采用板料拉深完成零件成型,工艺路线:备料—落料—拉深成型—车达图—检验,入库。

图1 碗状加强筋设计图1.基于DEFORM的碗状加强筋成形仿真模拟DEFORM技术是一套基于有限元分析的仿真系统,可用来分析金属成形规律与金属工业的热处理和成形工艺。

通过计算机模拟仿真整个成形加工过程,帮助工程设计人员设计产品和工艺流程,降低现场试验成本,用以提高模具的设计速度,以此缩短产品的研发周期。

成形过程仿真系统的建立,是将刚塑性成形工艺学、弹塑性有限元理论、拟处理器和后处理三大模块组成。

有限元分析流程如图2。

图 2 DEFORM成形问题有限元分析流程3.1 模型导入与网格划分在碗状加强筋成形过程中的工作部件为凸模和凹模,故仿真模拟中只导入毛坯、凸模和凹模,模型导入见图3。

绝对网格划分方式在网格尺寸总数设定后永不会变,它会增加模拟的正确性,故采用绝对网格划分方式。

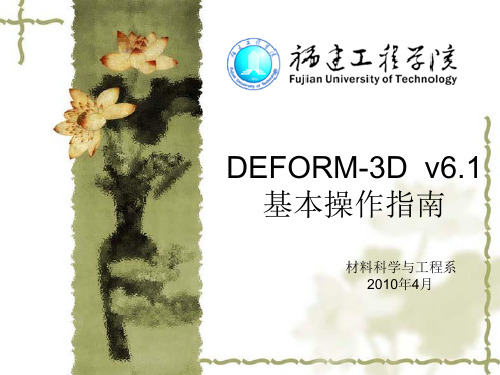

SNCrW合金电镦成形晶粒演变元胞自动机模拟建模及分析

SNCrW合金电镦成形晶粒演变元胞自动机模拟建模及分析SNCrW作为一种典型的奥氏体耐热合金材料,强度和高温性能相对比较优越,在大型柴油机气门的生产制造行业中被广泛用。

然而和其他耐热合金材料一样,SNCrW材料虽然具有良好的综合性能,但加工性能却比较差。

因此,在用SNCrW作为生产气门的过程中,目前通常采用电加热镦粗工艺,也就是电镦工艺。

在电镦工艺过程中材料变形部分处于较高温度,内部的微观组织变化对于最终工件的力学性能影响起到决定性作用,例如动态再结晶,动态回复等微观组织变化。

因而掌握材料在电镦工艺过程中微观组织变化情况对控制工件最终的力学性能具有十分重要的意义。

传统的微观组织演变模拟只是通过经验公式对于微观组织做定性的分析,这样往往难以精确地分析不同工艺参数对于微观组织的影响程度。

时至今日,随着计算机仿真技术在材料科学领域的发展越来越成熟,给人们提供了更为方便准确地计算机数字模拟方法定量的分析微观组织演变过程。

目前蒙特卡罗法、相场法和元胞自动机法是最为常用的三种方法。

通过对这三种方法的优缺点的对比,认为元胞自动机法更加适用于分析电镦工艺过程中微观组织的演变。

本文根据等温压缩的真应力应变数据建立了SNCrW 动态再结晶模型和晶粒尺寸模型,分析了元胞自动机的工作原理。

应用DEFORM-3D有限元软件模拟SNCrW在电镦过程,研究了材料的微观组织演变。

本文主要研究内容及结论如下:在1203-1403 K这一温度范围内、应变速率为0.01 s-1~10 s-1的变形条件下,通过对SNCrW奥氏体耐热合金的等温压缩实验,获得了真实应力应变数据,建立了SNCrW奥氏体耐热合金高温塑性变形过程中的动态再结晶模型和晶粒尺寸模型。

介绍了元胞自动机法的基本原理,分析了模拟软件中元胞自动机模块中的位错密度模型,回复模型,动态再结晶形核和长大模型。

通过此模型计算的晶粒尺寸与等温压缩试验的实际晶粒尺寸比较结果证明所建立的元胞自动机模型可以准确的模拟SNCrW在热塑性变形过程中微观组织的演变。

3Deform 基本操作

2 在 DEFORM3D v5.0 的版本中,默认 第一个物体是工件 ( 毛坯 ) 所以物体属性 默认为Plastic

注意:在输入几何体后,必须检查输入的对象是否出现问题, 检查方法如下: 1) 点击按钮 ,查看弹出的对话框。对于一个封闭 的几何体,必有1个面, 0个自由边,0个无效的 实体。 2) 外法线方向的检查。 点击按钮 查看对象的外法线是否 指向对象外。如果方 向反了,点击按钮 。

1.1 创建一个新的题目

前处理操作界面: 上面是应用菜单栏, 下面分左右两部分, 左边是图形显示窗口,

图形显示窗口

对象树窗口 对象显示快捷 菜单

右边是对象窗口。

对象信息区

1.2 设置模拟参数

这里定义的参数,主要是为了进行有效的数值模拟。 因为成形分析是一个连续的过程,分许多时间步来 计算,所以需要用户定义一些基本的参数:

3.点击下面的按钮Preview可 以预览 , 如果满意 , 可以点击按 钮 Generate Mesh 生成网格。

在DEFORM-3D中,如果用其自身带的网格剖分程 序,只能划分四面体单元,这主要是为了考虑网格 重划分时的方便和快捷。但是它也接收外部程序所 生成的六面体(砖块)网格。网格划分可以控制网 格的密度,使网格的数量进一步减少,有不至于在 变形剧烈的部位产生严重的网格畸变。

• • • • 1.总步数:决定了模拟的总时间和行程; 2.步长:有两种选择,可以用时间或每步的行程; 3.主动模具:选择物体的编号; 4.存储步长:决定每多少步存一次,不要太密,否则文 件太大;

1.点击

按钮进入模拟控制参数设置窗口。

2.在Simulation Title一栏中把标题改为BLOCK。

DEFORM 基本操作

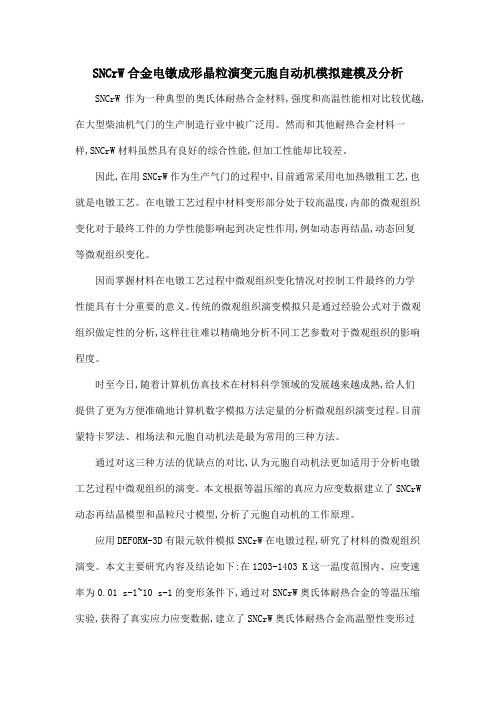

DEFORM常用命令词汇翻译

Deform常用命令词汇翻译New problem 开始新分析即新建一任务Change brows location 选择工作目录即新建或打开一工作存储目录Pre processor 前处理Simulator 模拟processor 后处理Import geometry 导入几何模型Insert object 增加对象Delete object 删除对象Show mesh 显示网格Show geo 显示几何体Show contact nodes 显示接触节点Turn on transparence 透明显示Show backface 显示对象后表面Single object mode 显示单个对象Multi object mode 显示多个对象User defined object mode用户定义显示对象Object name 给工件和模具的每个部分定义各自的名称Object type 对象类型Rigid 刚性Plastic 塑性Elastic 弹性Porous 多孔Elasto-plastic 弹塑性Primary die 主模具指模拟中的主要对象Symmetric surface 对称面Planar symmetry 平面对称Rotational symmetry 轴对称Poly/point deletion 手动删除几何体中的多边形及点,适用于修改几何体中的微小错误Number of elements 选择适当的数值确定单元网格的数量Min element size 设置最小单元尺寸Max element size设置最大单元尺寸Number of solid elements 设置单元数Regions 指定网格划分的不同区域Relative element size 指定各区域的相对单元大小,值越大则网格密度越小。

Translation 平移Speed 按一定速度移动Hammer 以锤锻方式移动Mechanical press 以机械压力机的循环运动方式移动Screw press 以螺旋压力机方式移动Hydraulic press 以液压方式移动Rotation 旋转Velocity 速度Shrink fit 收缩配合Thermal 热边界条件Heat exchange with the environment 指定由节点形成的单元面与其环境之间的热传导Heat flux 指定单位面积的热流Nodal heat 指定节点的热源Temperature 定义指定节点的固定温度Properties 属性Average strain rate 平均应变率Limiting strain rate 极限应变率Volume penalty 体积罚常数Reference temperature 参考温度Truncation temperature 最高节点温度Stopping temperature 设置较高较低的温度极值File 菜单Import database 打开数据库(.DB)文件Import keyword 打开 KEY文件Save 保存当前文件Capture image 捕捉照片Capture image to clipboard 捕捉照片并输出到剪贴板上Simulation controls 模拟控制Simulation title 设置仿真行为Operation name 设置特定操作标题 SI国际单位制Lagrangian incremental 用于所有常规成形,传热导及热处理应用,同时如轧制、机加工、挤压等瞬态过程也可以选择此模拟方式。

DEFORM-3D_v6.1基本操作指南

在模拟控制窗口中的main选项下可以设臵: 1、单位制 1)、SI:国际单位制 2)、English:英制 注:deform软件允许用户调入模型后再设臵单位。

2、设置模拟方式

主要有1)、拉格朗日增量模拟方式; 2)、稳态机加工模拟方式; 3)、稳态挤压加工模拟方式; 注:一般模拟问题应该选择增量模拟方式,如果用户模 拟的是车削或拉伸过程,并且使用欧拉求解方法,则 选用稳态模拟方式。 注:求解方式的设定在 菜单下设置。典型的模 拟一般在默认的情况下便可计算的很好。

实例操作一——锻压模拟

1.双击桌面DEFORM-3D图标,进入DEFORM-3D的主窗口。 2.File— New Problem或在主窗口点击如图所示按钮 。 3.在接着弹出的窗口中默认进入普通前处理(Deform 3D-preprocessor)。 4.接下来在弹出的窗口中用第四个选 项“Other Place”,选择工作目录 然后点击“Next”。 5.在下一个窗口中输入题目的名称 (Problem name)BLOCK点击Finish。

前处理操作窗口由图形显示窗口、物体参数输入窗口、 物体显示及选

图形显示窗口 物体参数输入窗口

一、设置模拟控制方式及模拟名称 1.点击按钮 进入模拟控制参数设臵窗口。 2.在Simulation Title一栏中把标题改为BLOCK。 3.设臵Units为English,勾选Deformation选项。 4.点击OK按钮,返回到前处理操作窗口。

.stl格式文件的生成

Pore软件建模完成后以.stl格式保存副本, 然后 将“偏差控制”中的“弦高”和 “角度控制”两个参数设为“0”后便可生 成。 UG软件建模完成后可以直接以.stl格式形式 文件导出。

二、网格划分

DEFORM金属成形及热处理模拟解决方案

DEFORM金属成形及热处理模拟解决方案1DEFORM锻造、拉拔模拟方案DEFORM锻压数值模拟可实现适热、冷、温状态下的自由锻、模锻、开坯、墩粗、拉拔、挤压等成形工艺的仿真分析,提供极有价值的工艺分析数据:➢通过锻造、拉拔全过程模拟,获得成形产品形状及尺寸,有助于分析锻件、管材、棒材等横向缺陷发生的原因;多工步成形过程模拟➢获得成形过程工件应力场、应变场及速度场分布;➢提高模内金属流动现象,分析材料流动规律;➢预测成形缺陷,包括裂纹、拉痕、凹坑、缩径、折叠、填充不足等;裂纹折叠➢可优化工艺参数,包括成形吨位、拉拔力、拉拔速度、润滑方案、锻造温度、拉坯截面形状等;➢分析及优化模具结构,包括模具内腔、模具孔径、孔型,入模锥角等;不同孔径及毛坯的优化➢获得模具应力场数据,分析模具强度,模具磨损。

模具主应力和等效应力2DEFORM轧制模拟方案DEFORM轧制模拟可以实现有色金属及钢等的管材、板材及其他型材的连轧、滚轧、扩孔等工艺,预测成形尺寸、成形缺陷等结果,提供快速全面的工艺优化模拟方案:➢根据工艺流程,实现冷轧、热轧的成形过程,预测成形产品形状及尺寸、有助于分析缺陷的产生。

➢预测轧制过程中出现的折叠、塔型卷曲、壁厚不均、变形扭曲、流线紊乱等轧制缺陷。

➢获得成形过程金属应力、应变、速度、损伤、温度等场变量数据。

应力云图及板型尺寸变化➢分析轧制过程金属流动规律,有助于成形方式的控制。

➢优化工艺参数,包括轧制速度、轧制道次、轧制厚度等。

➢耦合模具应力分析,可判断轧辊发生弹性变形对轧制效果的影响。

➢可模拟复合材料的轧制过程,研究复合材料的成形特型。

3DEFORM微观组织模拟方案DEFORM采用元胞自动机及蒙特卡洛法实现微观组织相图及演变过程的可视化模拟,通过耦合结构及温度,获得成形过程及热处理过程中微观组织的模拟分析,提供多方面的分析方案:➢模拟微观组织在锻造、轧制、自由锻等成形过程、热处理过程及加热、冷却过程的演变;自由锻过程晶粒细化分布(红色为细化部分)➢ 模拟晶粒生长,分析整个过程的晶粒尺寸变化;➢ 计算成形及热处理过程中的回复再结晶现象,包括动态再结晶、中间动态再结晶及静态再结晶;➢ 通过微观演变预测总体性能,避免缺陷;➢ 模拟微观组织相的转变,提供转变时间、转变温度及任一时刻的微观演变结果;马氏体转变率分布云图及残余应力云图 ➢ 用户可二次开发自己的晶粒演变模型用于微观组织计算,验证新的演变模型的可行性;➢ 具有元胞自动机法、蒙特卡洛法等计算方法,可现实微观组织相图、晶粒尺寸、晶界及晶向,实现微观组织演变的可视化观测;➢ 分析成形过程中晶粒织构的变化情况,有助于优化成形工艺;ε =0 ε = 0.01 ε = 0.3 ε = 1.24 DEFORM 热处理模拟方案金属的热处理工艺,主要包括钢的奥氏体化,渗碳,淬火,回火,有色金属的金相固溶沉淀、应力松弛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

晶粒模拟

1.输入变形主要文件

2.输入与晶粒有关的材料参数

3.输入最初的晶粒变量

4.运行模拟

5.准备及运行空冷模拟

6. 准备及运行水中淬火模拟

7.后处理

8.改变条件

介绍

本章的目的是介绍如何采用DEFORM2D晶粒模拟模拟锻

造过程及热处理过程中微观组织的变化。

再结晶度及平均晶粒尺寸是使用者最关心的参数,该模型中共有16中晶粒变量,他们都放在数据库中。

静态再结晶、中间动态再结晶、动态再结晶的演化机理和结晶成长都在模型中被计算。

在每一个时间步里,基于时间、温度、应力、应力速率、演化历史,变形机制被定义,晶粒的变化被计算和更新。

关于该模拟完整的解释在用户文档中有。

注意:

1)由于锻造过程的复杂性,对动态再结晶的同步模拟几乎是不可能的。

实际上动态再结晶的计算是在变形过程之后。

中间动态

再结晶,动态再结晶也是如此。

这就是说,用户将看不到任何的

结果除非一个非变形的模拟(例如:热处理)跟在一个变形模拟的后面。

2)要完成一个完整的晶粒变化模拟,用户必须确定一个完整的热处理过程。

特别是坯料必须在模拟结束时彻底的冷却。

问题摘要

空冷水中淬火是一个既简单又让人头疼的过程,该问题

使用SI单位,轴对称。

材料IN718,模具材料H13钢。

1.输入变形主要文件

做一个工作路径,打开DEFORM 2D,用Problem ID GRAIN_LAB, 打开前处理,装载KEY文件UPSET.KEY.

这个KEY文件包含了该模拟的所有信息。

2.输入与晶粒有关的材料参数

点击模拟控制按纽,激活“晶粒”,到材料中选择IN718,点击晶粒窗口,窗口显示如下:

激活meta-dynamic、grain growth,不激活其他俩个,输入以下数据到相应的矩阵。

最高应力

应变速率极限

中间动态再结晶动力

中间动态再结晶晶粒尺寸

晶粒生长

这些数都是温度或应变速率的函数。

矩阵的第一栏定义了这个数的温度或应变速率,如果这个数是不受温度或应变速率约束的,那么矩阵的第一栏是不重要的。

输入300在Temp Limit(临时限制),它阻止在该温度下的结晶模拟,保持应变速率Coef为0。

检查好了退出。

3.输入最初的晶粒变量

进入Object窗口,选择材料,点击element date(要素),点击Grain tab。

所有的结晶变量可以在此定义和显示。

初始化平均晶粒尺寸和初始晶粒尺寸为100,单位μm。

初始晶粒尺寸基于未结晶晶粒尺寸。

显示平均晶粒尺寸和初始晶粒尺寸,确定正确。

检查好了退出。

4.运行模拟

生成数据库文件GRAIN_LAB.DB并运行。

5.准备及运行空冷模拟

当前面的模拟结束后,通过前处理进入最后一步,进入Simulation Control窗口,关掉deformation。

进入Stopping Step,变成steps by to Time,输入0.1在Time per step.模拟步数20,5步一保存。

所以空冷时间2秒。

到Object中,设上模速度0

到Inter Object中,将上模上移5mm。

生成数据库。

模拟。

6. 准备及运行水中淬火模拟

当前面的模拟结束后,通过前处理进入最后一步,如果你现在进入object - Element – Grain,你将看到目前的再结晶率及平均晶粒尺寸。

进入Simulation Control窗口,在Processing Condition中,改变environmental Convection coefficients(环境对流系数)为水中淬火的15,进入Stopping Step中,变模拟步数为100。

到Inter Object中,将下模下移5mm。

生成数据库。

模拟。

7.后处理

当前面的模拟结束后,进入后处理,你可以在看到State Variables under tab Mic.中看到晶粒变化的结果;你也可以在Element中看到

所有晶粒变量,结果可以用Point -Tracked.跟踪。

8.改变条件

人们非常感兴趣的是当条件改变时微观组织是如何变化的。

例如,如果的你改变空冷的时间为10s,你可以看到一个完全不同的微观组织分布。

你也可以增加the Meta-dynamic Recrystallization Kinetics中的参数a4,以加速再结晶过程。

请熟悉这个过程。

(注意:该模拟经常包括非常复杂的模拟过程。

用Multiple Operation(复杂操作)会比较容易完成这项工作(假定你会

Multiple Operation)在the grn_test directory中,有四个例子你可以试一下)。