简述催化剂失活

SCR催化剂失活机理及寿命管理

SCR催化剂失活机理及寿命管理李磊【摘要】From the several aspects of SCR catalyst poisoning, blocking, sintering and wear to analysis the mechanism of SCR catalyst deactivation, and from the aspects of operation maintenance to put forward the measures of catalyst life management which should be taken, as much as possible to maintain or extend the SCR catalyst activity, prolong its service life, thereby reach the objective of reducing the denitrification unit operation cost.%从SCR催化剂中毒、堵塞、烧结和磨损几个方面分析SCR催化剂失活的机理,并有针对性的提出从运行、维护等方面应采取的催化剂寿命管理措施,尽可能保持或延长SCR催化剂的活性,延长其寿命,从而达到降低机组脱销运行成本的目的。

【期刊名称】《全面腐蚀控制》【年(卷),期】2014(000)011【总页数】7页(P82-88)【关键词】SCR催化剂;失活机理;寿命管理;措施【作者】李磊【作者单位】北京京能电力股份有限公司石景山热电厂,北京100041【正文语种】中文【中图分类】TG174.42根据火电厂大气污染物排放标准(GB 13223-2011),自2014年7月1日起现有火力发电锅炉NOx排放浓度限值为100mg/Nm3[1]。

大量火力发电厂需要安装选择性催化还原法(SCR)脱硝装置。

其中催化剂的寿命直接决定着SCR系统的运行成本。

催化剂失活

1、催化剂失活 2、表征方法

1、催化剂失活

失活种类

积炭失活

中毒失活

热失活和烧 结失活

2、表征方法

常用的催化剂表征方法有: XRD 、TEM、TG、EDS、SEM

( a) 为催化剂 FC 的表面 SEM 图, ( b) 显示催化剂 UC 的表面呈凹凸不平状,( c)为孔道 污垢 Scale /UC 的 SEM 图

EDS表征

由图对比可知催化剂 UC 表面上积累了较多的粉尘,这些粉尘沉积在催化剂表面后, 就可能与催化RD表征

由XRD图可知,催化剂孔道污垢以SiO2、CaSO4为主,这也很好的说明了前面 EDS图中有较多含Si和Ca的粉尘。

附注:

本文中关于表征的SEM、EDS、XRD图 片均引用自《失活钒钛基 SCR 催化剂性能表 及其再生》一文中。

谢谢观看

第一章--催化剂失活动力学要点

的催化剂表面为活性间无相互作用的理想表 面,即化学吸附分子不更改邻近空位或被占 据的活性位的性质。

第二节 失活动力学方程

– 实际情况:催化系统中通常为不均匀的活性 位,而且吸附分子间相互发生作用,如由于 覆盖使吸附热变化,由于中毒使选择性变化 以及酸性催化剂的酸性位强度分布变化。

由此可得到孔口中毒的催化剂活性系数

a

r r0

tanh(1 ) 1 tanh(1 )

1

tanh( )

讨论:

很小,扩散快、反应慢: tanh( ) , a 1

很大,扩散慢,反应快:t anh( ) 1, a 1

1

例如: 0.1, 100, a

1

0.09,

1 0.1100

活性仅为新鲜催化剂的9%。

rA0 kcAn0

其中

tanh( ) , R

kc

n 1 A0

3 De

rA0

9DecA0 R2

tanh

tanh

第三节 各种催化剂活性曲线 和活性关联式

• 反应速率常数k与催化剂表面的活性中心数成正比,如

果毒物占据活性中心的分率为 ,中毒后的速率常数

为k(1 )

,西勒模数d 为 1

。

• 实际反应速率:rA d tanhd 1 tanh( 1 )

也可以用双曲线型。

第二节 失活动力学方程

• 如n级反应为A

R,则:

rA kcAna k0eE / RTcAna

rd da / dt kd cimad kd 0eEd / RTcimad

d------失活级数

Ed------失活活化能

kd------失活速率常数

催化装置催化剂失活与破损原因分析及解决措施

催化装置催化剂失活与破损原因分析及解决措施张志亮薛小波随着全厂加工原油结构的改变,为了平衡全厂重油压力,今年以来催化装置持续提高掺渣比,目前控制在25%左右。

催化原料的重质化、劣质化,对催化装置催化剂造成较大影响。

出现了催化剂重金属中毒加剧、失活严重、破损加重等现象,从而导致装置催化剂单耗上升、产品收率下降、各项经济指标下降。

通过在显微镜下研究催化剂的颗粒度分布、粒径的大小及形状,找到影响催化剂失活和粉碎的主要原因,通过采取多种措施,调整操作、精细管理等方式,提高装置催化剂活性、降低催化剂破损,保证装置在高掺渣率条件下,优质良好运行。

1、催化剂失活原因分析催化剂失活主要分为两种:一、暂时性失活;二、永久性失活。

暂时性失活主要由于催化剂孔径和活性中心被焦炭所堵塞,可在高温下烧焦基本得到恢复。

而永久性失活是指催化剂结构发生改变或者活性中心发生化学反应而不具有活性,其中包括催化剂重金属中毒和催化剂水热失活。

1.1 催化剂的重金属中毒失活原料中重金属浓度偏高很容易使催化剂发生中毒而破裂,尤其是钠、钒和镍。

由于钠离子和钒离子在催化剂表面易形成低熔点氧化共熔物,这些共熔物接受钠离子生成氧化钠,氧化钠不仅能覆盖于催化剂表面减少活性中心,而且还能降低催化剂的热稳定性;其中重金属中Ni对催化剂的污染尤为突出,平衡剂中Ni含量每上升1000ppm,催化剂污染指数上升1400ppm。

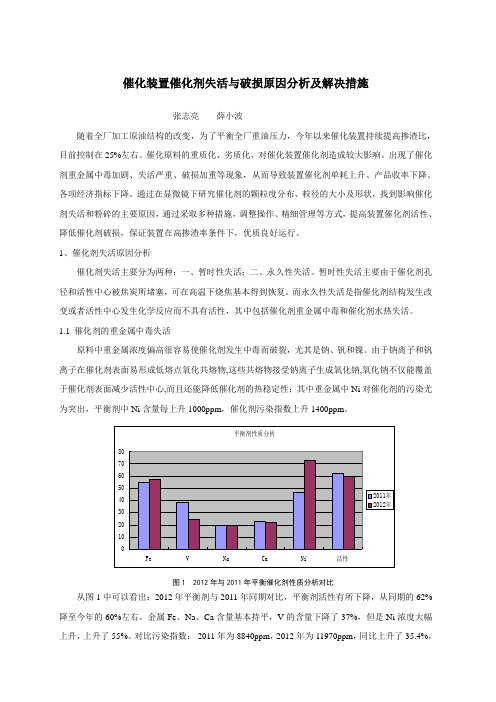

图1 2012年与2011年平衡催化剂性质分析对比从图1中可以看出:2012年平衡剂与2011年同期对比,平衡剂活性有所下降,从同期的62%降至今年的60%左右。

金属Fe、Na、Ca含量基本持平,V的含量下降了37%,但是Ni浓度大幅上升,上升了55%。

对比污染指数:2011年为8840ppm,2012年为11970ppm,同比上升了35.4%,从而导致催化剂活性下降了2~3个百分点。

因此,目前催化剂活性下降的重要原因是Ni含量大幅上升。

催化剂失活机理的表征与防止策略探索

催化剂失活机理的表征与防止策略探索催化剂在化学反应中扮演着重要的角色,它们能够降低反应活化能,提高反应速率。

然而,催化剂在长时间使用后会出现失活现象,降低其催化活性。

因此,研究催化剂失活机理以及寻找防止策略成为了重要的课题。

催化剂失活机理的表征是了解催化剂失活的关键。

一种常用的方法是通过表面分析技术,如扫描电子显微镜(SEM)和透射电子显微镜(TEM),来观察催化剂表面的形貌和结构。

这些技术可以提供有关催化剂表面的信息,如表面形貌、晶格结构和元素分布等。

此外,X射线光电子能谱(XPS)和傅里叶变换红外光谱(FTIR)等技术也可以用于分析催化剂表面的化学状态和吸附物种。

除了表面分析技术,还可以利用催化剂活性测试来研究催化剂失活机理。

通过对催化剂在不同反应条件下的活性进行测试,可以确定催化剂的失活速率和失活类型。

例如,可以通过连续反应测试来研究催化剂的长期失活情况,或者通过稳态反应测试来研究催化剂的短期失活情况。

此外,还可以利用同位素示踪技术来研究催化剂的失活机理。

通过标记催化剂或反应物中的同位素,可以追踪催化剂中的原子在反应过程中的变化,从而揭示催化剂失活的原因。

催化剂失活机理的研究为寻找防止策略提供了指导。

一种常见的防止策略是改变催化剂的形貌和结构。

研究表明,催化剂的形貌和结构对其催化性能有重要影响。

通过调控催化剂的形貌和结构,可以提高催化剂的稳定性和抗失活能力。

例如,可以制备高分散度的催化剂,增加催化剂表面活性位点的数量,从而提高催化剂的催化活性和抗失活能力。

此外,还可以通过合金化、包覆和添加助剂等方法来改变催化剂的结构,提高其稳定性和抗失活能力。

另一种防止策略是改变反应条件。

催化剂的失活往往与反应条件有关。

通过调节反应温度、压力、物质浓度等参数,可以减缓催化剂的失活速率,延长催化剂的使用寿命。

例如,降低反应温度可以减少催化剂表面的热脱附和表面反应,从而减缓催化剂的失活速率。

此外,还可以添加抑制剂或稳定剂来提高催化剂的稳定性和抗失活能力。

最常见的催化剂失活原因

最常见的催化剂失活原因

催化剂失活原因有很多种,一般出现催化剂失活现象时首先怀疑下面比较常见的原因.

1.孔都塞(Pore mouth plugging )

镍(Ni),钒(V),铁(Fe)等金属慢慢堵塞催化剂Pore入口的现象,据了解镍和钒对催化剂的影响很大.

2.中毒(Poisoning)

砷(As)与催化剂发生很强的吸附反应,一旦吸附不容易与催化剂分离。

砷或很多类似于砷成分的物质与催化剂的特定部位进行有选择性的吸附反应。

选择性中毒分为:.

a) 酸性中毒 : 水, 有机氮化合物,有机氧化化合物,卤素, 氨

b) 金属中毒 : H2S, 有机硫化合物,各种重金属

还分为暂时性中毒和永久性中毒.

a) 暂时性中毒 : 因催化剂中毒活性下降,但通过消除中毒因素恢复活性的现象

b) 永久性中毒 : 因中毒活性下降后,不能再生,不能恢复活性的现象,一般金属中毒会导致永久性中毒.

3.结垢(Fouling)

如催化剂表面的Coke,所谓的催化剂表面有污垢,但Fouling与中毒不同,是非选择性反应.

4.烧结(Sintering)

催化剂持续在高温(规定以上温度)条件下时,催化剂会碎掉,碎掉后的催化剂相互凝聚在一起的话,催化剂活性表面积减少导致反应下降. 这种现象叫烧结。

5.磨损(Attrition) :

催化剂破碎的现象, 催化剂装填时或在反应器内部出现摩擦,导致催化剂。

磨损的话,会出现小fine或催化剂被碎掉,因此催化剂就会失去活性.。

脱硝催化剂的失活机理及其再生技术

一、失活机理催化剂失活原因包括:磷、砷以及碱金属等化学原因导致的催化剂中毒.催化剂的表面和内孔被飞灰颗粒掩盖甚至发生严重堵塞;在高速和高温的烟气的双重冲击下,催化剂经常会发生物理原因造成的磨损,高温情况下会发生热烧结,同时活性组分也会因此流失。

(1)石申及碱金属等导致催化剂中毒众多化学元素中,有很多对催化剂有危害作用,被认为危害最大的是碱金属元素,不但包含碱金属的硫酸盐和氯化物,还含有碱金属氧化物等。

一些煤种中多数含有砷,在高温烟气中也会存在气态的As20s,当其发生扩散并进入催化剂结构的细小微孔中,在该物质表面发生反应,活性位置被占据后会直接导致催化剂内部发生破坏,从而使得脱硝催化剂失去活性(2s10)。

(2)催化剂孔道和表面堵塞覆盖烟气里有大量的飞灰的存在,飞灰中颗粒大小不同,这些飞灰颗粒有的可以相互结合形成大的颗粒,因此造成催化剂的孔道和表面堵塞,有的会跟随气流的方向集聚在脱硝催化剂外侧,使催化剂的有效活性位置被覆盖,还有一些的比较微小的颗粒可能会进入它自身的孔道中,致使催化剂的孔道内发生堵塞,阻碍NH3,02、NOx到达催化剂的活性表面,使得催化剂失去活性(29)0。

(3)催化剂高温烧结目前实际应用中的SCR脱硝催化剂,因脱硝催化剂的反应温度需要控制在一定范围内,通常需要在340-400℃下运行,催化剂反应一段时间后,催化剂微小的颗粒在高温条件下,会被烧结成大的金属颗粒,比表面积会因此变小。

使得部分活性表面缺失,直接的结果就是,其活性也会因为这些原因导致降低。

催化剂如果在高温情况下发生烧结,很难用再生方法将其恢复,因为在有限的温度范围内,SCR脱硝催化剂的活性成分以及载体有良好的热稳定性,但如果催化剂长期在过高的温度下运行,催化剂的晶格结构就会因高温发生变化,难以通过活性再生方法将其恢复口。

(4)机械磨损催化剂无论是安装过程中,还是更换过程中,会发生撞击摩擦现象,这些都会减少使其表面的活性物质;在较大空速条件下,由于催化剂竖直向下布置在SCR反应塔中,烟气与催化剂平行流动,从反应塔顶部由上向下,存在于烟气中的大物质颗粒,对催化剂的表面发生碰撞摩擦,活性物质会因此减少。

催化剂一般失活的温度

催化剂一般失活的温度催化剂是一种能够加速化学反应速率而不参与反应本身的物质。

在催化剂的作用下,反应物能够以更低的能量形式转化为产物,从而提高反应速率。

然而,催化剂在使用过程中常常会出现失活现象,即催化剂的活性降低或完全丧失。

催化剂失活的温度一般不低于一定的数值,下面将详细介绍催化剂失活的温度及其原因。

催化剂失活的温度取决于多种因素,包括催化剂的种类、反应条件、反应物质的性质等。

一般来说,催化剂失活的温度不会低于反应的活化能,即反应所需的能量。

因为催化剂能够降低反应的活化能,使得反应在较低温度下进行,所以催化剂失活的温度一般会高于反应的活化能。

催化剂失活的原因有多种,其中包括物理因素和化学因素。

物理因素包括催化剂表面积的减小、微观结构的改变等。

当催化剂表面积减小时,反应物无法充分接触到催化剂表面,导致反应速率下降。

微观结构的改变也会影响催化剂的活性,例如晶格缺陷、杂质等都可能导致催化剂失活。

化学因素包括催化剂与反应物之间的相互作用。

催化剂与反应物之间可能发生吸附、解离、表面反应等过程,这些过程都可能导致催化剂失活。

例如,催化剂表面上可能发生氧化、硫化、碳积炭等反应,导致催化剂活性降低。

此外,催化剂还可能与反应物发生氧化还原反应,导致催化剂被氧化或还原而失活。

对于不同种类的催化剂,其失活温度也会有所不同。

例如,金属催化剂一般在较高温度下容易失活,而氧化物催化剂则在较低温度下容易失活。

这是因为金属催化剂一般需要较高的温度才能激发其电子结构的变化,而氧化物催化剂则可以在较低温度下发生氧离子迁移等反应。

此外,反应条件也会对催化剂失活温度产生影响。

例如,如果反应中存在腐蚀性物质、高浓度的反应物等,都会加速催化剂的失活。

此外,反应温度、压力等条件的变化也可能导致催化剂失活。

为了延缓催化剂失活的发生,可以采取一些措施。

例如,可以通过改变反应条件来减少对催化剂的损伤,例如降低反应温度、压力等。

此外,还可以采用添加剂来提高催化剂的稳定性,例如添加稳定剂、抗中毒剂等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

简述各类催化剂失活的含义、特征、类型、主要失活机理和影响因素天津大学化工学院09化工一班王一斌3009207018摘要本文主要讲述工程上的催化剂失活的主要原因,在文中用一些例子讲述了这些原因和方法,这些方法中涉及了国内外传统的和某些先进的方法。

在化学反应里能改变其他物质的化学反应速率(既能提高也能降低),而本身的质量和化学性质在化学反应前后都没有发生改变的物质叫催化剂(也叫触媒)。

根据定义我们知道催化剂能改变化学反应进行的速度,因此在工业生产中具有重要的作用,但是我们也都知道在工业生产中催化剂并不能一直保持稳定不变的活性,因此研究催化剂的失活与再生便有着重要的意义。

催化剂失活是指在恒定反应条件下进行的催化反应的转化率随时间增长而下降的的现象叫催化剂失活。

催化剂失活的过程大致可分为三个类型:催化剂积碳等堵塞失活,催化剂中毒失活,催化剂的热失活和烧结失活。

下面就三种失活方式做简要解释:积碳失活:催化剂在使用过程中,因表面逐渐形成碳的沉积物从而使催化剂的活性下降的过程称积碳失活。

中毒失活:催化剂的活性和选择性由于某些有害物质的影响而下降的过程称为催化剂中毒。

热失活和烧结失活:催化剂由于高温造成烧结或者活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而损失造成的活性降低的现象。

正文一、积炭失活催化剂表面上的含碳沉积物称为结焦。

以有机物为原料以固体为催化剂的多相催化反应过程几乎都可能发生结焦。

由于含碳物质和/或其它物质在催化剂孔中沉积,造成孔径减小(或孔口缩小),使反应物分子不能扩散进入孔中,这种现象称为堵塞。

所以常把堵塞归并为结焦中,总的活性衰退称为结焦失活,它是催化剂失活中最普遍和常见的失活形式。

通常含碳沉积物可与水蒸气或氢气作用经气化除去,所以结焦失活是个可逆过程。

与催化剂中毒相比,引起催化剂结焦和堵塞的物质要比催化剂毒物多得多。

在实际的结焦研究中,人们发现催化剂结焦存在一个很快的初期失活,然后是在活性方面的一个准平稳态,有报道称结焦沉积主要发生在最初阶段(在0.15s 内),也有人发现大约有50%形成的碳在前20s 内沉积。

结焦失活又是可逆的,通过控制反应前期的结焦,可以极大改善催化剂的活性,这也正是结焦失活研究日益活跃的重要因素。

结焦机理分为酸结焦、脱氢结焦、离解结焦。

酸结焦:烃类原料在固体酸催化剂上或固体催化剂的酸性部位上通过酸催化聚合反应生成碳质物质。

()y x m n CH H C →脱氢结焦:烃类原料在金属和金属氧化物的脱氢部位上分解生成碳或含碳原子团。

yC H C m n →离解结焦:一氧化碳或二氧化碳在催化剂的解离部位上解离生成碳。

2222O C CO CO C CO +⇒+⇒二、中毒失活催化剂所接触的流体中的少量杂质吸附在催化剂的活性位上,使催化剂的活性显著下降甚至消失,称之为中毒。

使催化剂中毒的物质称为毒物。

(1)暂时中毒(可逆中毒)毒物在活性中心上吸附或化合时,生成的键强度相对较弱可以采取适当的方法除去毒物,使催化剂活性恢复而不会影响催化剂的性质,这种中毒叫做可逆中毒或暂时中毒。

(2)永久中毒(不可逆中毒)毒物与催化剂活性组份相互作用,形成很强的化学键,难以用一般的方法将毒物除去以使催化剂活性恢复,这种中毒叫做不可逆中毒或永久中毒。

(3)选择性中毒催化剂中毒之后可能失去对某一反应的催化能力,但对别的反应仍有催化活性,这种现象称为选择中毒。

在连串反应中,如果毒物仅使导致后继反应的活性位中毒,则可使反应停留在中间阶段,获得高产率的中间产物。

毒性影响因素:(1)毒物分子覆盖的活性位数目-覆盖因子;与毒物分子的性质、结构和有效体积大小有关。

(2)毒物分子在表面的平均停留时间-吸附寿命因子;取决于毒性元素的性质和分子结构。

三、热失活和烧结失活烧结:粉状或粒状物料加热至一定温度范围时固结的过程。

催化剂的烧结:在使用过程中,微晶尺寸逐渐增大或原生颗粒长大的现象。

原因:热力学推动力,高度分散的活性组分微晶和结构缺陷转变为更稳定的状态的趋势,自由能降低、表面能降低,自发进行的过程。

负载金属及其氧化物、硫化物催化剂的相转变温度(Huttig温度T h和Tammann 温度T f)远低于其熔点,T f可以预示催化剂的最高使用温度范围。

催化剂的烧结和热失活是指由高温引起的催化剂结构和性能的变化。

高温除了引起催化剂的烧结外,还会引起其它变化,主要包括:化学组成和相组成的变化,半熔,晶粒长大,活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而流失等。

事实上,在高温下所有的催化剂都将逐渐发生不可逆的结构变化,只是这种变化的快慢程度随着催化剂不同而异。

抗烧结性能的影响因素:(1)载体的影响载体的热稳定性;越高越好。

载体与活性组分的相互作用强度,适当强。

(2)气氛影响氧化性气氛和水蒸气,容易引起烧结。

CO、卤素,易生成低熔点、挥发性物质,容易引起烧结。

(3)措施使用条件选择载体选择加入助剂(隔离剂)当然催化剂失活的原因是错综复杂的,每一种催化剂失活并不仅仅按上述分类的某一种进行,而往往是由两种或两种以上的原因引起的。

举例一、()乙基苯甲醛-'-42苯甲酸催化脱水闭环反应中H β沸石催化剂失活和再生2-乙基蒽醌(2-EAQ) 是蒽醌法生产22H O 、感光化合物、染料和降解树脂的主要原料和中间体。

2-EAQ 的工业化生产方法主要是,乙苯和苯酐在AlCl 3或HBF 4的作用下, 得到中间产物BEA ,再经发烟24H SO 或浓24H SO 为催化剂进行脱水闭环得到2-EAQ 。

但该工艺对设备腐蚀严重,而且产生大量的废酸, 造成环境污染。

因此, 开发高效、无污染的脱水闭环反应新工艺十分重要。

沸石分子筛由于其丰富的酸中心, 独特的择形催化性能, 已广泛用作石油化工和精细化工的催化剂。

徐仁顺等采用H β作为催化剂进行BEA 脱水闭环2-EAQ , 发现柠檬酸改性的H β沸石具有很高的BEA 转化率和2-EAQ 选择性。

但是, 该催化剂重复使用后催化活性下降很快。

经过实验分析,发现BEA 分子间脱水生成大分子物种覆盖在催化剂表面, 从而减少了活性酸中心的数目, 导致催化剂失活。

利用乙醇洗涤失活催化剂, 可以除去催化剂表面的大分子物种, 再经焙烧除去催化剂吸附的小分子物种, 可以使失活催化剂得到再生, 活性可恢复到新鲜催化剂的水平。

二、FCC 催化剂失活与再生随着原油日益重质化和劣质化,金属污染物、高分子沥青和胶质以及硫、氮等杂原子化合物的总含量上升,全球总计约500 kt·a -1的裂化催化剂需求量继续增加。

我国炼油工业消耗FCC 催化剂约70kt·a -1,催化裂化能力居世界第二位,加之原油加工量逐年上升,催化裂化催化剂需求增长。

对于流化催化裂化装置,所耗催化剂除去自然跑损,其余则是由于在使用过程中失活后无法维持应有的活性和反应选择性须定期卸出的废催化剂(即平衡剂)。

文献指出造成FCC 催化剂失活的原因主要有三种:中毒失活、积炭失活以及包含固态反应的水热失活。

中毒失活:对于FCC 工艺, 碱性、极性分子如氮化物以及多环芳烃和其他能导致结焦的有机物很快被吸附在催化剂的酸性晶格上,导致可再生的暂时性失活,不可逆的催化剂毒物(或沉积物) 在通过反应器的最初阶段就开始影响催化剂的活性,在汽提和再生阶段不容易被除去,这些毒物就是加工原料中含有的重金属如镍、钒和其他碱金属化合物、铁和铜,它们对催化剂的影响各不相同。

积碳失活:徐萌等结合DFF 微孔结构测定实验以及NMR Xe 129技术研究了FCC 催化剂生焦前后的孔道结构变化,认为催化剂基质容炭性能的好坏直接影响生焦后分子筛微孔的保留度,并指出含有不同沸石的催化剂在同样的反应条件下积炭后,焦炭的分布、位置及其对催化剂孔道结构的影响差别显著。

水热失活:固态反应在高温下进行,其结果是改变催化剂组分的化学性能或使之发生相变而导致失活,由此引起的失活属于水热稳定范畴。

既已找到FCC 催化剂失活原因,目前采取的的FCC 催化剂的再生法有,Demet 脱金属工艺,平衡剂再催化。

Demet 脱金属工艺:其核心是在700~800 ℃用H2S 气体进行硫化和在300~400 ℃用Cl2 进行氯化,将沉积的金属转化为硫化物和氯化物进行水洗分离,达到使催化剂孔结构恢复和活性再生的目的。

平衡剂再晶化:专利报道,平衡剂经反应和再生系统运转,已经受700 ℃以上温度反复焙烧,颗粒比较坚固,细粉基本跑光,除沸石结晶度丧失外,基质与“原位晶化”基质相当。

因此,可将废催化剂当成“原位晶化”基质加以利用。

三、烷烃芳构化Pt/ KL 催化剂失活与再生Pt/ KL 催化剂对C6 和C7 烷烃具有卓越的芳构化性能,其活性和芳烃选择性远高于传统的铂铼和铂锡重整催化剂,具有芳烃选择性高、液体收率高和氢气产率高的特点。

Chevron 公司的Aromax 工艺和UOP 公司的RZ2100 工艺就是在此基础上开发的烷烃芳构化工,并已在工业上成功应用。

但是由于Pt/ KL 催化剂存在再生性能和抗硫性能差的缺点,限制了该催化剂工业应用的继续扩大。

因此,研究该反应催化剂的失活和再生便显得尤其重要。

催化机理:Pt/ KL 催化剂属于单功能催化剂,烷烃在催化剂的金属中心上通过端点吸附闭环,然后脱氢芳构化生成芳烃。

L 分子筛孔道是由钙霞石笼通过氧桥与六方柱笼交替连接,形成一维十二元环孔道,孔口直径为0. 71 nm ,由于这种特定的结构和分子筛静电场。