受拉阶梯轴应力集中的有限元分析

扭转条件下阶梯轴退刀槽结构的有限元分析

———————————————收稿日期:2018-09-03扭转条件下阶梯轴退刀槽结构的有限元分析庞心宇(湖南食品药品职业学院,湖南 长沙 410208)摘要:退刀槽结构易引起轴类零件产生应力集中。

首先建立了阶梯轴退刀槽的有限元分析模型,并分别对纯矩形、带圆弧的矩形和1/4椭圆圆弧的退刀槽在扭矩条件下进行了分析,在满足工艺需求的前提下,对于纯矩形退刀槽应优先考虑增大其宽度,对于1/4椭圆圆弧过渡的退刀槽,其椭圆长短轴之比应控制在1.5倍;同时通过对带圆弧矩形退刀槽参数的正交化试验,确立了降低其应力集中系数因素的主次关系为退刀槽宽度、退刀槽深度和其圆弧半径,所得结果可为退刀槽的设计与制造提供指导。

关键词:退刀槽;扭矩;阶梯轴;有限元分析;正交化试验 中图分类号:TH133.2文献标志码:Adoi :10.3969/j.issn.1006-0316.2019.03.009文章编号:1006-0316 (2019) 03-0038-04Finite Element Analysis of Relief Groove Structure of Step Shaft Under Torsion ConditionPANG Xinyu( Hunan Food and Drug Vocational College, Changsha 410208, China )Abstract :The relief groove can easily cause stress concentration of shaft parts. The finite element analysis model of the retracting groove of step shaft is established, and the retracting groove of pure rectangle, rectangle with circular arc and 1/4 elliptical circular arc are respectively analyzed under torsion condition. On the premise of meeting the process requirements, the width of the rectangular retracting groove should be increased first, and the ratio of the long and short axis of the ellipse should be controlled at 1.5 times for the retracting groove with 1/4 ellipse arc transition. Meanwhile, the orthogonal test of rectangle groove with circular arc was carried out, and the primary and secondary relation of various factors reducing the stress concentration of the cutter groove is the width, depth and radius of arc of retract groove. The results obtained can provide guidance for the design and manufacture of the relief groove.Key words :relief groove ;torque ;step shaft ;finite element analysis ;orthogonal test退刀槽是在轴类零件加工中,为加工工艺需要在轴的根部或孔的底部加工出来的环形沟槽,若用于磨削加工,也可称为砂轮越程槽,其作用是保证加工到位和在装配时保证相邻零件的端面靠紧。

ansys14多载荷作用下的阶梯轴有限元分析

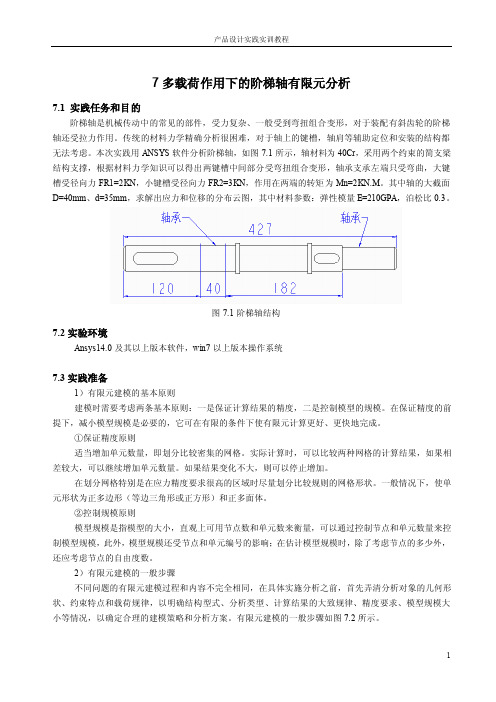

7多载荷作用下的阶梯轴有限元分析7.1 实践任务和目的阶梯轴是机械传动中的常见的部件,受力复杂、一般受到弯扭组合变形,对于装配有斜齿轮的阶梯轴还受拉力作用。

传统的材料力学精确分析很困难,对于轴上的键槽,轴肩等辅助定位和安装的结构都无法考虑。

本次实践用ANSYS 软件分析阶梯轴,如图7.1所示,轴材料为40Cr ,采用两个约束的简支梁结构支撑,根据材料力学知识可以得出两键槽中间部分受弯扭组合变形,轴承支承左端只受弯曲,大键槽受径向力FR1=2KN ,小键槽受径向力FR2=3KN ,作用在两端的转矩为Mn=2KN.M 。

其中轴的大截面D=40mm 、d=35mm ,求解出应力和位移的分布云图,其中材料参数:弹性模量E=210GPA ,泊松比0.3。

7.2实验环境Ansys14.0及其以上版本软件,win7以上版本操作系统7.3实践准备1)有限元建模的基本原则建模时需要考虑两条基本原则:一是保证计算结果的精度,二是控制模型的规模。

在保证精度的前提下,减小模型规模是必要的,它可在有限的条件下使有限元计算更好、更快地完成。

①保证精度原则适当增加单元数量,即划分比较密集的网格。

实际计算时,可以比较两种网格的计算结果,如果相差较大,可以继续增加单元数量。

如果结果变化不大,则可以停止增加。

在划分网格特别是在应力精度要求很高的区域时尽量划分比较规则的网格形状。

一般情况下,使单元形状为正多边形(等边三角形或正方形)和正多面体。

②控制规模原则模型规模是指模型的大小,直观上可用节点数和单元数来衡量,可以通过控制节点和单元数量来控制模型规模,此外,模型规模还受节点和单元编号的影响;在估计模型规模时,除了考虑节点的多少外,还应考虑节点的自由度数。

2)有限元建模的一般步骤不同问题的有限元建模过程和内容不完全相同,在具体实施分析之前,首先弄清分析对象的几何形状、约束特点和载荷规律,以明确结构型式、分析类型、计算结果的大致规律、精度要求、模型规模大小等情况,以确定合理的建模策略和分析方案。

复杂阶梯形圆筒件拉深有限元分析

摘要阶梯形零件在拉深成形的过程中,毛坯变形区的变形与应力基本与圆筒形件拉深相同。

但是此类零件的复杂性与多样性,决定其拉深次数与工序的安排与圆筒形件拉深相比存在很大的不同点。

并且在拉深的过程中受到许多因素的影响,容易出现拉裂、起皱、减薄、拉深不充分和回弹量过大等问题。

因此,利用有限元分析软件Dynaform 模拟拉深,可以清楚的看到成形过程中存在的缺陷,进而利用数值模拟的结果优化冲压工艺与模具设计的方案,大大的缩短了研发周期。

本文首先分析了该零件的结构特点,探究一次拉深的可行性,根据一次拉深的数值模拟结果,分析危险部位,进而提出改进的方案。

其次根据阶梯形件的拉深规则与零件的结构特点,确定拉深次数,拉深顺序。

根据设计的各工序的凹模造型分别在不同压边力,不同毛坯直径,不同凸缘半径,不同拉深方式,不同工具运动速度等条件下在Dynaform软件里进行拉深模拟,选取成形质量最佳的作为下一工序的毛坯,通过不断地模拟优化最终得到该复杂阶梯形圆筒件的最佳拉深参数。

最后根据数值模拟的各项参数探讨各项拉深成形参数对成形模拟结果的影响。

本文主要通过Dynaform软件对复杂阶梯形圆筒件的拉深方法及各次拉深造型的确定进行研究,探讨数值模拟的各项参数对成形件的成形效果和质量的影响,着重探讨拉深方式对回转体阶梯形件的成形质量和效果的影响,对于多次拉深成形的零件,拉深方式对成形质量的影响极大,有限元模拟分析方法在实际的生产中具有重大的意义。

关键词:阶梯形件;拉深方案;Dynaform软件;虚拟冲压速度Complex stepped cylindrical deep drawing finite element analysisStudent:LIN Zi-mei Teacher:QIN TianAbstract:The deformation and stress of the stepped parts in the process of deep drawing forming are the same as that of the cylindrical parts.. However, the complexity and variety of the parts, the number of deep drawing and the arrangement of the process are different from the cylinder parts.And in the process of drawing by the influence of many factors, prone to crack, wrinkle, reducing thin, drawing and spring back problem. Therefore, using finite element analysis software DYNAFORM to simulate the drawing, can clearly see the forming defects existing in the process, optimization of stamping process and die design scheme and the numerical simulation results, greatly relationship development cycle.This paper first analyzes the structural features of this part, explores the feasibility of a deep drawing, and analyzes the dangerous parts according to the numerical simulation results of a deep drawing, and then puts forward the improving scheme.Secondly, according to the drawing rules of the ladder parts and the structural features of the parts, the number of the deep drawing and the order of drawing are determined.According to the design of the process of Concave die modeling respectively in different blank holder force, different diameter of blank, under the condition of different flange radius, different drawing methods, different velocity and in the DYNAFORM software used in deep drawing simulation, selection of forming quality best as a process of blank, through continuous simulation and optimization is finally obtained the complex stepped cylindrical parts the best drawing parameters.According to the parameters of numerical simulation, the influence of drawing parameters to the forming simulation results is discussed.This paper mainly by DYNAFORM software on complex stepped cylindrical parts drawing method and the drawing shape determine research, discusses the effects of the parameters of the numerical simulation of stamping forming effect and quality, focuses on drawing rotary stepped shape quality and effect, for multiple deep drawing parts drawing method on the forming quality of a great impact, finite element simulation analysis method in the actual production has great significance.Key words:Ladder;Drawing Scheme;Dynaform;Virtual punch velocity目次摘要 (I)Abstract (II)1 引言 (1)1.1课题研究的背景和意义 (1)1.2国内外研究现状 (1)1.3课题研究的主要内容 (2)2 板块冲压成形模拟仿真软件Dynaform应用基础 (3)2.1板块冲压成形模拟仿真软件简介 (3)2.2应用Dynaform软件的一般流程 (3)2.3 Dynaform软件系统结构 (3)2.3.1前处理模块 (4)2.3.2分析模块 (4)2.3.3 后处理模块 (5)2.4本章小结 (5)3复杂阶梯形圆筒件一次拉深成形设计 (6)3.1复杂阶梯形圆筒件拉深工艺分析 (6)3.1.1拉深工艺要求 (6)3.1.2毛坯尺寸估算 (7)3.2 探究一次拉深成形 (8)3.2.1毛坯材料性能参数 (8)3.2.2理论压边力计算 (8)3.2.3模拟拉深及可行性判断 (8)3.3本章小结 (9)4复杂阶梯形圆筒件五次拉深成形设计 (10)4.1五次拉深设计依据 (10)4.2拉深工序造型结构设计 (10)4.3各工序不同参数下数值模拟与比较 (13)4.3.1第一次拉深 (13)4.3.2 第二次拉深 (14)4.3.3 第三次拉深 (15)4.3.4第四次拉深 (16)4.3.5 第五次拉深 (19)4.4本章小结 (20)5 拉深成形过程板料变化情况 (21)5.1成形极限与零件厚度分布 (21)5.2最小厚度变化情况 (22)5.3最大减薄率变化情况 (22)5.4最大主应变变化情况 (23)5.5复杂阶梯形圆筒件拉深成形参数影响探究 (23)5.5.1压边力对成形结果的影响 (23)5.5.2凸模运动速度对成形结果影响 (24)5.5.3拉深方式对成形结果影响 (24)5.5.4模具间隙对成形结果影响 (25)5.6本章小结 (26)6结论 (27)致谢 (28)参考文献 (28)桂林理工大学本科毕业设计·论文1 引言1.1课题研究的背景和意义冲压是指在常温的条件下,运用安装在压力机上的模具对板料施加压力,使得板料发生塑性变形或分离,进而得到所需要的零件的一种压力加工方法。

受拉弯扭阶梯轴应力集中系数的有限元分析

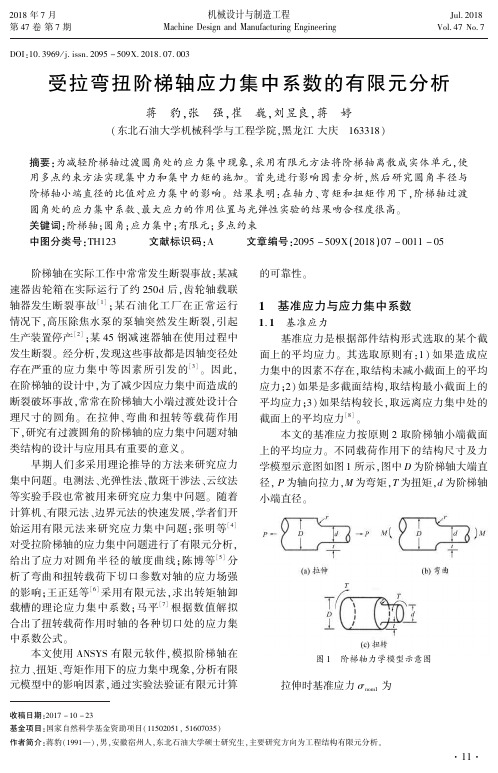

DOI:10.3969/j.issn.2095-509X.2018.07.003受拉弯扭阶梯轴应力集中系数的有限元分析蒋㊀豹ꎬ张㊀强ꎬ崔㊀巍ꎬ刘昱良ꎬ蒋㊀婷(东北石油大学机械科学与工程学院ꎬ黑龙江大庆㊀163318)摘要:为减轻阶梯轴过渡圆角处的应力集中现象ꎬ采用有限元方法将阶梯轴离散成实体单元ꎬ使用多点约束方法实现集中力和集中力矩的施加ꎮ首先进行影响因素分析ꎬ然后研究圆角半径与阶梯轴小端直径的比值对应力集中的影响ꎮ结果表明:在轴力㊁弯矩和扭矩作用下ꎬ阶梯轴过渡圆角处的应力集中系数㊁最大应力的作用位置与光弹性实验的结果吻合程度很高ꎮ关键词:阶梯轴ꎻ圆角ꎻ应力集中ꎻ有限元ꎻ多点约束中图分类号:TH123㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:2095-509X(2018)07-0011-05㊀㊀阶梯轴在实际工作中常常发生断裂事故:某减速器齿轮箱在实际运行了约250d后ꎬ齿轮轴载联轴器发生断裂事故[1]ꎻ某石油化工厂在正常运行情况下ꎬ高压除焦水泵的泵轴突然发生断裂ꎬ引起生产装置停产[2]ꎻ某45钢减速器轴在使用过程中发生断裂ꎮ经分析ꎬ发现这些事故都是因轴变径处存在严重的应力集中等因素所引发的[3]ꎮ因此ꎬ在阶梯轴的设计中ꎬ为了减少因应力集中而造成的断裂破坏事故ꎬ常常在阶梯轴大小端过渡处设计合理尺寸的圆角ꎮ在拉伸㊁弯曲和扭转等载荷作用下ꎬ研究有过渡圆角的阶梯轴的应力集中问题对轴类结构的设计与应用具有重要的意义ꎮ早期人们多采用理论推导的方法来研究应力集中问题ꎮ电测法㊁光弹性法㊁散斑干涉法㊁云纹法等实验手段也常被用来研究应力集中问题ꎮ随着计算机㊁有限元法㊁边界元法的快速发展ꎬ学者们开始运用有限元法来研究应力集中问题:张明等[4]对受拉阶梯轴的应力集中问题进行了有限元分析ꎬ给出了应力对圆角半径的敏度曲线ꎻ陈博等[5]分析了弯曲和扭转载荷下切口参数对轴的应力场强的影响ꎻ王正廷等[6]采用有限元法ꎬ求出转矩轴卸载槽的理论应力集中系数ꎻ马平[7]根据数值解拟合出了扭转载荷作用时轴的各种切口处的应力集中系数公式ꎮ本文使用ANSYS有限元软件ꎬ模拟阶梯轴在拉力㊁扭矩㊁弯矩作用下的应力集中现象ꎬ分析有限元模型中的影响因素ꎬ通过实验法验证有限元计算的可靠性ꎮ1㊀基准应力与应力集中系数1.1㊀基准应力基准应力是根据部件结构形式选取的某个截面上的平均应力ꎮ其选取原则有:1)如果造成应力集中的因素不存在ꎬ取结构未减小截面上的平均应力ꎻ2)如果是多截面结构ꎬ取结构最小截面上的平均应力ꎻ3)如果结构较长ꎬ取远离应力集中处的截面上的平均应力[8]ꎮ本文的基准应力按原则2取阶梯轴小端截面上的平均应力ꎮ不同载荷作用下的结构尺寸及力学模型示意图如图1所示ꎬ图中D为阶梯轴大端直径ꎬP为轴向拉力ꎬM为弯矩ꎬT为扭矩ꎬd为阶梯轴小端直径ꎮ图1㊀阶梯轴力学模型示意图㊀㊀拉伸时基准应力σnom1为收稿日期:2017-10-23基金项目:国家自然科学基金资助项目(11502051ꎬ51607035)作者简介:蒋豹(1991 )ꎬ男ꎬ安徽宿州人ꎬ东北石油大学硕士研究生ꎬ主要研究方向为工程结构有限元分析ꎮ11 2018年7月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀机械设计与制造工程㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀Jul.2018第47卷第7期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀MachineDesignandManufacturingEngineering㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀Vol.47No.7㊀㊀σnom1=4Pπd2(1)弯曲时基准应力σnom2为σnom2=32Mπd3(2)扭转时基准应力σnom3为σnom3=16Tπd3(3)1.2㊀应力集中系数在实际工程应用中ꎬ有些结构必须存在切口㊁圆角㊁孔隙等特征ꎬ势必造成截面尺寸发生变化ꎮ很多学者通过实验和理论分析研究ꎬ发现在这些截面发生突变的地方ꎬ应力分布不均匀ꎬ有应力急剧增大的现象ꎮ而这种因为几何尺寸的突变引起应力急剧变化的现象ꎬ被称为应力集中[8]ꎮ应力集中处的最大应力值σmax与选取的基准应力σnom的比值ꎬ定义为应力集中系数k[9]ꎮk=σmaxσnom(4)2㊀有限元模型2.1㊀模型参数阶梯轴大小端圆轴长度L=200mmꎬ小端直径d=50mmꎬ大端直径D=100mmꎬ圆角半径r=10mmꎮ材料弹性模量E=210GPaꎬ泊松比μ=0.3ꎮ使用ANSYS有限元软件ꎬ将阶梯轴离散成solid186结构实体单元ꎬ该单元为高阶三维20节点单元ꎬ采用二次位移插值形函数ꎬ可很好地适应圆角处的曲线边界ꎮ圆角处进行局部网格细化ꎬ有限元模型如图2所示ꎮ图2㊀圆轴阶梯轴有限元模型2.2㊀载荷及边界条件边界条件:阶梯轴大端B截面为固定端约束ꎬ阶梯轴小端A截面施加载荷ꎮ载荷:基准应力取100MPaꎬ将几何尺寸代入式(1)~式(3)ꎬ分别求出基准应力对应的拉力㊁扭矩和弯矩ꎬ将载荷施加在阶梯轴小端A截面上ꎬ求出过渡圆角处的最大应力ꎬ其值除以100便是圆角处的应力集中系数kꎮ由于实体单元只有3个方向的平动自由度ꎬ无法施加力矩ꎮ为了施加扭矩和弯矩ꎬ根据多点约束方程理论[10]ꎬ本文采取将阶梯轴A截面上的节点捆绑在A截面中心的导航节点的方法ꎮ具体操作是将阶梯轴A截面上的所有节点创建为一个节点组ꎬ同时在A截面的中心位置处创建一个新的节点(即导航节点)ꎬ导航节点具有3个平动和3个转动自由度ꎬ然后将之前创建的节点组与导航节点捆绑需要的自由度ꎮ如A截面受到轴力作用时ꎬ捆绑y方向的平动自由度ꎻ分别受到扭矩和弯矩作用时ꎬ分别捆绑y和z方向的转动自由度ꎮ通过对导航节点施加集中力和集中力矩ꎬ实现对实体单元载荷的施加ꎮ3㊀影响因素分析为了研究应力集中系数和阶梯轴圆角半径与小端圆轴直径比值的关系ꎬ首先需要排除其他因素对应力集中系数的影响ꎮ通过分析得出可能的影响因素有局部网格细化等级n㊁圆周截面份数m和圆轴长度Lꎮ下面对这些影响因素进行计算分析ꎮ3.1㊀局部网格细化等级的影响图3给出的是在拉力㊁扭矩和弯矩作用下ꎬ阶梯轴圆角网格细化等级n与应力集中系数k的曲线图ꎮ从图可以看出ꎬ细化等级对拉力作用的应力集中系数影响最大ꎬ其次是扭矩ꎬ对弯矩作用影响最小ꎮ同时可以看出ꎬ当nȡ2时ꎬ应力集中系数都趋于平稳ꎬ说明在圆角局部细化时ꎬ细化等级的增加不影响应力的大小ꎬ所以后续计算时n取为2即可ꎮ图3㊀圆角网格细化等级的影响212018年第47卷㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀机械设计与制造工程㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀3.2㊀圆周单元份数的影响图4给出的是在拉力㊁弯矩和扭矩作用下ꎬ阶梯轴在圆周截面上划分的份数m与应力集中系数k的曲线图ꎮ从图可以看出ꎬ圆周份数对拉伸应力集中系数没有影响ꎬ对扭转和弯曲时的应力集中系数有一定的影响ꎬ但当截面圆周份数mȡ24时也趋于平稳ꎮ综合考虑3种载荷情况ꎬ在之后的计算中截面圆周份数m取为24即可ꎮ图4㊀圆周份数的影响3.3㊀圆轴长度的影响图5给出的是不改变直径ꎬ在拉力㊁弯矩和扭矩作用下ꎬ圆角的应力集中系数随L/d的变化曲线ꎮ从图可以看出ꎬ当L/dɤ4时ꎬ对应力集中系数影响较大ꎬ这是因为边界条件对圆角的应力集中情况产生了影响ꎮ当L/d>4时ꎬ应力集中系数趋于平稳ꎬ说明此时边界条件对圆角应力的大小不再产生影响ꎬ因此之后的计算中取L/d=4即可ꎮ图5㊀L/d的影响4㊀阶梯轴应力集中分析在前面影响因素分析的基础上ꎬ选取n=2㊁m=24㊁L/d=4进行计算ꎮ阶梯轴过渡圆角半径r取不同值ꎬ阶梯轴小端直径d取50mmꎬ大端直径D取100mmꎬ则轴大㊁小端的长度L都取为200mmꎮ4.1㊀应力集中系数分析图6给出的是在拉力㊁弯矩和扭矩作用下阶梯轴圆角处的应力集中系数随r/d变化的曲线ꎬ可见随着r/d的增大ꎬ应力集中系数逐渐减小ꎬ应力集中现象逐渐不明显ꎮ图6㊀应力集中系数随r/d变化曲线㊀㊀由图6(a)可见ꎬ当r/d=0.010时ꎬ应力集中系数实验解[11]为3.5243ꎬ有限元解为3.4845ꎬ误差为1.14%ꎻ当r/d=0.030时ꎬ应力集中系数实验解为2.8510ꎬ有限元解为2.8860ꎬ误差为1.23%ꎻ当r/d=0.100时ꎬ实验解为1.9650ꎬ有限元解为2.0475ꎬ误差为4.20%ꎮ当r/dȡ0.200时ꎬ实验解与有限元解最大误差为2.58%ꎬ最小误差为0.43%ꎮ误差都在5%以内ꎬ说明在计算拉力作用下的阶梯轴应力集中系数方面采用有限元方法是合理的ꎮ由图6(b)可见ꎬ当r/d=0.030时ꎬ实验解[11]为2.3746ꎬ有限元解为2.3448ꎬ误差为1.27%ꎻ当r/d=0.100时ꎬ实验解为1.8020ꎬ有限元解为1.7453ꎬ误差为3.25%ꎻ当r/d>0.100时ꎬ实验解与有限元解最大误差为2.51%ꎬ最小误差达到0.48%ꎮ误差相对较小ꎬ即有限元法与实验法比较吻合ꎬ说明采用有限元法计算弯矩作用下的阶梯轴应力集中系数是合理的并且精度较高ꎮ由图6(c)可见ꎬ因为实验拟合公式有一定的适用范围ꎬ所以图中只给出了0.125ɤr/dɤ0.500的实验解[11]ꎮ当r/d=0.125时ꎬ实验解为1.6824ꎬ有限元解为1.6453ꎬ误差为2.25%ꎻ当312018年第7期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀蒋豹:受拉弯扭阶梯轴应力集中系数的有限元分析r/dȡ0.200时ꎬ实验解与有限元解最大误差为3.73%ꎬ最小误差达到0.86%ꎮ误差较小ꎬ在允许范围内ꎬ说明采用有限元法计算扭矩作用下的阶梯轴应力集中系数也是合理准确的ꎮ因为随着r/d的增加ꎬ应力集中系数逐渐减小ꎬ所以在对工程结构进行强度校核时ꎬ若结构不满足强度要求ꎬ可通过适当增大圆弧倒角半径以减小集中应力ꎬ使之满足强度要求ꎮ4.2㊀应力集中位置分析为了将应力集中的位置表达清楚ꎬ绘制如图7所示的应力集中位置示意图ꎮB点为圆角与大圆轴的切点位置ꎬA点为圆角与小圆轴的切点位置ꎬC点为圆弧上任意一点ꎬ令BC段弧长为S1ꎬBA段弧长为Sꎬ用S1/S表示圆角上任意一点的位置ꎮ图7㊀圆弧倒角应力集中位置㊀㊀图8给出的是在拉力㊁弯矩和扭矩作用下ꎬr/d=0.200时阶梯轴的过渡圆角处的应力云图ꎮ图9给出的是不同r/d的阶梯轴ꎬ在拉力㊁弯矩和扭矩作用下过渡圆弧上的应力分布曲线ꎮ图8㊀r/d=0.200时的过渡圆角处应力云图㊀㊀从图8剖面图可以看出ꎬ应力集中的位置均在阶梯轴小端圆轴表面与过渡圆弧的切点附近ꎬ此外还可看出不同载荷作用时最大应力分布的范围大小略有差别ꎮ从图9可以看出ꎬr/d越小最大应力越大ꎬ且最大应力在圆弧上分布的范围越大ꎬ这样结构破坏的可能性就越大ꎮ在图7中以E点表示应力集中的位置ꎬ应力集中系数手册[8]中给出应力集中的位置E满足5ʎɤøAOEɤ10ʎꎬ即0.89ɤS1/Sɤ图9㊀不同r/d时过渡圆弧上的应力分布曲线0.94ꎮ从图9可以看出ꎬ3种载荷作用下ꎬ不同r/d的应力集中系数都在S1/S=0.89的位置处ꎬ即角度øAOE=5ʎꎬ与应力集中手册中给出的位置相吻合ꎮ4.3㊀受拉伸和弯曲组合作用此处以r/d=0.25为例ꎬ验证应力集中现象是否符合叠加原理ꎮ图10给出的是拉力㊁弯矩组合作用和拉力单独作用㊁弯矩单独作用的应力集中系数随位置变化曲线ꎮ可以看出组合作用和单独作用应力集中的位置相同ꎮ拉力单独作用时ꎬ最大应力为78.543MPaꎬ应力集中系数为0.785ꎻ弯矩单独作用时ꎬ最大应力为68.323MPaꎬ应力集中系数为0.683ꎻ组合作用时ꎬ最大应力为146.601MPaꎬ应力集中系数为1.466ꎬ等于单独作用的代数和ꎬ符合叠加原理ꎮ应力云图如图11所示ꎮ图10㊀应力集中系数随位置变化曲线412018年第47卷㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀机械设计与制造工程㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀图11㊀应力云图5㊀结论本文使用有限元法ꎬ对阶梯轴过渡圆角应力集中系数进行计算ꎬ得出以下结论:1)根据多点约束方程理论ꎬ实现了实体单元集中力与集中力矩的施加ꎮ2)分析了拉力㊁扭矩㊁弯矩作用下有过渡圆角台肩的应力集中系数的影响因素ꎬ得到了应力集中系数与影响因素的关系曲线ꎮ3)得到了拉伸㊁扭转㊁弯曲状态下不同r/d的台肩过渡圆角上不同位置的应力集中系数曲线ꎬ可以看出最大应力出现在过渡圆角与小端圆柱切点位置附近ꎮ4)在排除其他影响因素的条件下ꎬ计算了轴力㊁扭矩㊁弯矩作用下台肩过渡圆角处的应力集中系数ꎮ得到的应力集中系数k与r/d的关系曲线ꎬ与应力集中系数手册中的光弹性实验解吻合程度较高ꎬ证明了有限元法的准确性ꎬ为工程结构设计中应力集中分析提供了一种有效的有限元计算方法ꎮ同时ꎬ可以通过查找应力集中系数曲线对设计结构进行强度校核ꎬ以指导结构设计ꎮ参考文献:[1]㊀李妍缘ꎬ赵兴明ꎬ郭宏亮.高速齿轮轴失效原因分析[J].机械传动ꎬ2009ꎬ33(5):79-80.[2]㊀王大成ꎬ陈志静ꎬ周海强.除焦用高压水泵轴断裂失效分析[J].流体机械ꎬ2012ꎬ40(5):41-45.[3]㊀夏申琳ꎬ陈沛ꎬ潘恒沛ꎬ等.45钢减速器轴断裂原因分析[J].理化检验(物理分册)ꎬ2016ꎬ52(10):743-745. [4]㊀张明ꎬ任家骏.受拉阶梯轴应力集中的有限元分析[J].机械管理开发ꎬ2008ꎬ23(1):4-5.[5]㊀陈博ꎬ段红燕ꎬ何贵平.弯扭载荷下切口参数对轴的应力场强的影响[J].兰州理工大学学报ꎬ2010ꎬ36(6):29-32. [6]㊀王正廷ꎬ杨兆建ꎬ王义亮.基于理论应力集中系数的采煤机转矩轴设计与分析[J].矿山机械ꎬ2013(5):24-28. [7]㊀马平.扭转载荷下环形切口轴的应力集中系数[J].兰州理工大学学报ꎬ2012ꎬ38(2):30-33.[8]㊀航空工业部科学技术委员会.应力集中系数手册[M].北京:高等教育出版社ꎬ1990.[9]㊀王启智ꎬ宋小林.拉伸正交各向异性有限宽板偏心圆孔的应力集中系数表达式[J].复合材料学报ꎬ2003ꎬ20(6):80-86. [10]张强.小型柔式抽油系统力学分析及应用[D].大庆:大庆石油学院ꎬ2008.[11]PILKEYWD.Peterson'sStressConcentrationFactors[M].NewYork:Wiley-Interscienceꎬ1997.FEAofstressconcentrationfactorsforasteppedshaftwithcompositeloadingJiangBaoꎬZhangQiangꎬCuiWeiꎬLiuYuliangꎬJiangTing(SchoolofMechanicalScienceandEngineeringꎬNortheastPetroleumUniversityꎬHeilongjiangDaqingꎬ163318ꎬChina)Abstract:Inordertoreducethestressconcentrationatthesteppedshaftwithashoulderfilletꎬitusesthemethodofthefiniteelementtobuildthesolidelementsꎬtakesmulti-pointconstrainttoapplytheforceandmoment.Itshowstheinfluencefactorꎬanalyzestheinfluenceoftheratiooftheradiustothesmallendofthesteppedshaftonthestressconcentrationfactor.Theresultsshowthatthestressconcentrationfactorandtheplaceofthemaxi ̄mumstressareconsistentwiththeresultsofthelightelasticexperiment.Keywords:steppedshaftꎻshoulderfilletꎻstressconcentrationꎻfiniteelementꎻmulti-pointconstraint512018年第7期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀蒋豹:受拉弯扭阶梯轴应力集中系数的有限元分析。

应力集中 有限元

应力集中有限元应力集中是指在某一构件或构件的某一局部区域内由于应力分布不均匀导致应力值明显高于周围区域的现象。

应力集中不仅影响构件的工作性能和寿命,还可能引发构件的破坏。

因此,对于应力集中的分析和解决具有重要的工程意义。

应力集中的产生原因多种多样,可以是几何形状的突变,也可以是外力作用或约束条件的突变等。

几何形状的突变是应力集中最常见的原因。

例如,当一个细梁连接到一个厚板的边缘时,由于材料的刚度差异,细梁和厚板之间的连接区域的应力值会明显高于其他区域。

这种应力集中会导致连接区域的疲劳寿命降低,从而可能引发构件的破坏。

因此,在设计和制造过程中,应该注意避免几何形状的突变,或者通过合理的过渡设计来缓解应力集中。

另一种产生应力集中的原因是外力作用或约束条件的突变。

例如,当一个板件的一侧受到集中载荷时,由于底部受限制而无法自由变形,上表面就会产生应力集中。

这种应力集中可能会导致板件的弯曲、断裂或屈服。

因此,在设计和使用过程中,应该注意合理安排外力的分布,避免在构件的局部区域施加过大的集中载荷。

为了分析和解决应力集中的问题,工程师们通常运用有限元分析方法。

有限元分析是一种将一个复杂连续体划分成离散的小单元,通过计算每个小单元内的应力值,进而得到整个连续体内的应力分布的方法。

通过有限元分析,工程师们能够精确地预测和评估应力集中的程度,并采取相应的措施来减轻应力集中。

在应力集中问题的分析和解决过程中,有几点需要特别注意。

首先,应该选用合适的有限元模型,即在分析中选择适当的单元类型和单元尺寸。

这样能够更准确地反映实际情况,提高分析结果的可靠性。

其次,应该合理设置边界条件和加载条件,以模拟实际工作环境中的应力情况。

最后,应该根据有限元分析的结果,采取合适的改进措施,例如改变构件的几何形状、增加支撑结构或使用合适的材料等,来减轻或消除应力集中。

总之,应力集中作为一种普遍存在于工程实践中的问题,其分析和解决对于确保构件的安全运行和延长使用寿命具有重要的意义。

理论应力集中系数的有限元求法

图 8 路径上的应力分布

式中 : s———路径长度 ; σds———上述应力沿路径积分值 。

从而该带孔平板在拉伸条件下的理论应力集中

系数 KT 为 :

KT

σ

=

m ax

σ

0

= 2. 8.

173 586

×107 ×106

= 2.

53

·18·

航空兵器 2005年第 3期

图 10 受拉伸的带轴肩轴结构

5 结 论

通过有限元计算以及与传统方法的比较可知 , 利用有限元计算方案求解工程结构的理论应力集中 系数具有不受材料 、结构形状等条件的限制 , 不但 省时 、省力 、节约费用 , 而且通用 、可靠 、精确 , 是 一种非常值得推广的数值分析方法 。

参考文献 :

[ 1 ] 姚卫星. 结构疲劳寿命分析 [M ]. 北京 : 国防工业出版 社 , 2003.

[ 5 ] 王国强. 实用工程数值模拟技术及其在 ANSYS上的实 践 [M ]. 西安 : 西北工业大学 , 1999.

同时该应力集中现象是可设计的 , 在结构的设计初 期 , 为提高产品的疲劳寿命 , 必须尽可能地避免或 降低构件的应力集中 。

随着计算机计算速度的飞速发展 , 以及有限元 计算方法的建立和完善 , 使得通过数值计算的方法 求取理论应力集中系数 ( KT )成为了可能 。有限元法 能够十分精确地逼近工程上的实际结构 , 且计算结 果准确度高 , 使得有限元法在很多复杂结构的强度 、 刚度 、模态等理论分析领域大显身手 。

应力集中系数图 。

尽管工程手册中列举了大量的图表数据 , 但是

由于受实际结构 、受力状态和结构形式的变化 , 手

册中的数据图表并不能全部地反映实际情况 。

应力集中分析

LOGO应力集中分析Document serial number [UU89WT-UU98YT-UU8CB-UUUT-UUT108]应力集中分析假设应力在整个横截面上均匀分布而且整个杆件是均匀的,则有公式F(J =—心F为该截面上的拉内力,A为材料该截面的横截面积。

而实际上,构件并不是如此理想的,由于某种用途,在构件上经常需要有些孔洞、键槽、缺口、轴肩、螺纹或者是其他杆件在儿何外形上的突变。

所以在实际工程中,这些看似细小的变形可能导致构件在这些部位产生巨大的应力,其应力峰值远大于由基本公式算得的应力值,这种现象称为应力集中,从而可能产生重大的安全隐患。

应力集中削弱了构件的强度,降低了构件的承载能力。

应力集中处往往是构件破坏的起始点,是引起构件破坏的主要因素。

同时,应力集中的存在降低了整个构件的材料利用率,因为可能为了一部分结构的稳定而采用较高的等级的材料,与此同时构件其他部分的强度并不需要如此高的性能。

因此,为了确保构件的安全使用,提高产品的质量和经济效益,必须科学地处理构件的应力集中问题。

一、应力集中的表现及解释(主要分析拉压应力)1、理论应力集中系数:工程上用应力集中系数来表示应力增高的程度。

应力集中处的最大应力与基准应力久之比,定义为理论应力集中系数,简称应力集中系数,即在(4)式中,最大应力入汰可根据弹性力学理论、有限元法计算得 到,也可由实验方法测得;而基准应力6是人为规定的应力比的基准, 其取值方式不是唯一的,大致分为以下三种:(1) 假设构件的应力集中因素(如孔、缺口、沟槽等)不存在,以 构件未减小时截面上的应力为基准应力。

(2) 以构件应力集中处的最小截面上的平均应力作为基准应力。

(3) 在远离应力集中的截面上,取相应点的应力作为基准应力。

理论应力集中系数反映了应力集中的程度,是一个大于1的系数。

而且实验结果还表明:洁面尺寸改变愈剧烈,应力集中系数就愈大。

2、几种常见表现⑴时,长轴两端孔边处的拉应力集中系数为(l+2a/b)。

有限元分析中应力集中的处理方法

有限元分析中应力集中的处理方法理论上可以证明,如果插值函数使用了“协调和完整的位移函数”,则当网格尺寸逐渐减小而单元数量增加时,解就会单调收敛。

而且,当单元数目增加时,得到的刚度会降低,并收敛于真实刚度;这就意味着,当单元增加时,得到的位移增加,而收敛于精确位移解。

其图形如下:这里所说的“协调和完整位移函数”,是指:1.近似函数式一般是多项式。

2.近似函数在单元内要保持连续。

3.近似函数应提供单元间的连续性,包括离散单元每一个节点所有自由度都应该是连续的,二维单元和三维单元沿着公共边界线和公共面必须是连续的。

既能够保证单元内的连续,又能够保证单元间的连续的形函数称为协调函数。

4.近似函数应考虑刚体位移和单元内的常应变状态。

即有常数项保证刚体运动(无应变的运动),而有一次项保证有常应变状态发生。

这是形函数的完整性问题。

例如,对于一维单元而言,若取形函数则同时满足上面四个条件,称为协调且完整的位移函数。

一般来说,我们所用的单元使用的位移函数都满足上述四个条件,所以从理论上来说,只要网格加密,就可以收敛于真实解。

为了验证上述理论的真实性,我们选用了一个材料力学中的例子来做仿真。

该例子如下使用材料力学的理论进行求解,简要过程如下使用ANSYS进行分析,使用BEAM188单元,首先创建如图所示的几何模型然后分别对各段直线加密网格划分,得到的结果如下上表中,第一列是划分的单元数,第二列是最大的压应力,第三列是最大的拉应力。

可以看到,随着单元数目的增加,最大拉伸,压缩应力的绝对值都在增加。

从材料力学得到的精确解,最大的压应力是-46.2MPa, 最大的拉应力是28. 8MPa。

这样,当单元数增加到64个时,压应力的误差是(46.2-45.7)/46.2 = 1.1%; 拉应力的精度是(28.8-28.6)/28.8=0.7%.此时精度已经相当高了。

可以明显的看出,随着单元数目的增加,应力解的确是在逐渐逼近真实解。

有限元仿真分析与解析解的结果对比——以阶梯轴的静力分析为例!

有限元仿真分析与解析解的结果对比——以阶梯轴的静力分析为例!(1)对一个阶梯轴零件进行基于材料力学的理论计算,求解最大应力值;(2)在WORKBENCH中对该阶梯轴零件进行有限元仿真,实行两种仿真方案,分别是1.梁模型建模+梁单元网格划分;2.实体模型建模+六面体单元网格划分,观察两种仿真结果并与理论计算结果的对比,对比结果发现解析解与仿真解相差很小。

(3)可以借此算例学习WB中的梁单元静力分析、三维实体静力分析、理解并施加若干种边界条件,举一反三即可了解此类轴系中轴零件的强度分析。

在进行阶梯轴零件设计的时候一般会对其进行强度校核,校核方式主要有理论计算和仿真分析两种。

轴零件的强度校核计算方式已经标准化,查阅手册即可,仿真分析可使用有限元仿真软件,本文算例将在ANSYS WORKBENCH 进行。

本文的算例来自于《ANSYS Workbench 工程实例详解》,以校核阶梯轴强度问题为例,探讨使用解析解解法和有限元分析解的差异。

01 算例描述及其解析解图1为阶梯轴的简图,现校核其受载后的静强度,已知直径d,,材料为45,弹性模量,泊松比屈服应力在AB段,轴只受弯矩而外伸到加载处的这一段,既受弯矩又有剪力,属于横力弯曲。

根据材料力学分析,最大正应力应该产生在C截面的圆边缘处,强度为:同理AB段的最大应力大小为:图1 算例的理论解法02 有限元仿真分析结果为了简化仿真分析难度,考虑到目前ANSYS Workbench已经普及,且其流程化的操作方式也被越来越多的机械工程师所接受,故本文使用该仿真平台。

在有限元分析的操作过程中,流程可简化为**建模→网格划分→设置边界条件→求解→结果后处理。

**就重要性来说,前处理过程包括建模,网格划分和设置边界条件都是非常关键的步骤。

网格划分需要考虑网格的类型、形状和尺寸等因素,而在设置边界条件时需确保对模型施加的边界条件与实际加载工况一致,三者均需保证准确无误,否则会导致计算结果与实际情况大相径庭,误导未来的进一步设计。

有限元分析作业

轴肩处过渡圆角拉弯时应力集中的研究摘要:圆轴轴肩处若采用尖角过渡,承载时将引起较大的应力集中。

采用圆弧过渡可以降低应力集中现象。

本文针对轴肩圆角的形式进行了分析论述,对于不同的材料使用同一圆角或倒角,其应力集中的分布形式也不一样,所以对圆角进行优化设计在工程实际中有重要的应用价值。

关键词:台阶轴;应力集中;圆角过渡。

1.前言机器是由零件组成的, 零件设计的优劣, 将直接影响整部机器的使用性能。

轴作为一部机器的重要组成部分, 一旦失效将发生不堪设想的后果,轻者机器破坏, 生产中断, 重者将发生人身事故。

轴的结构设计考虑的因素很多, 如轴在机器中的安装位置及形式; 轴上零件的类型、尺寸、数量及轴联接的方法; 载荷的性质、大小、方向及分布情况; 轴的加工工艺等。

设计时,必须针对不同情况具体分析。

但是, 不论何种具体条件, 轴的结构都应满足以下要求: 轴受力合理, 轴和装在轴上的零件要有准确的工作位置 [1]; 轴上的零件便于装拆和调整; 轴应具有良好的制造工艺性等。

由于阶梯轴近似于等强度设计, 且便于轴上零件的定位、固定、装拆等, 因此是机器中常见的轴。

众所周知, 应力集中是导致轴疲劳破坏的根源, 引起应力集中的原因很多, 轴肩处就是一个很危险的部位, 轴肩处因截面突变而引起应力集中。

为此对阶梯轴进行应力集中的有限元分析是很有必要的。

2.有限元分析台阶轴几何体的有限元分析采用 ANSYS程序9.0版。

轴的几何形状用图 1所示的三个尺寸来表征。

对6种不尺寸的原型进行分析:D/d 分6档(从1.01至6.0),r/d分1档(从0.002至0.3)。

受弯状态用PLANE83 8点四边形和6点三角形轴对称结构实体单元建模这些单元允许在轴对称的维模型上施加非轴对称的载荷 ,如弯、剪或扭等载荷。

计算模型和加载条件如图 2a )所示。

一对纯力偶作用于直径较小的轴端。

尺寸L1 ,L2和L3要足够大,使其对轴肩根部邻近区域的应力不产生影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第2 3卷 第 1 总第 10期) 期( 0

机 械 管 理 开 发

ME CHAN C MAN I AL AGEME AND NT DE L ME VE OP NT

20 0 8年 2月

F b 2o e .0 8

V 1 3 N . S M N . 0 o. o1(U o1 ) 2 0

图3 轴 的实 体 模 型

必 须 针对 不 同情况 具体 分 析 。但是 , 不论 何 种具 体 条 件 , 的结构 都应 满 足 以下要 求 : 轴 轴受 力合 理 , 和装 轴

ae t n mi d t r / r r s t o P MEC NI A.L c t s fd f rn a a t rl d e h  ̄ wh c e rp l a e a ay e y ma i g u e o n t a e o HI C o a sr s o i e e tp r mee a d r s a l e f i h b a u l r n lz d b k n s ff i i e

e e n t o .C r e ft e l a t s % c a g ln ih c ru a e d r du ra n l s rd u r b an d tr u h s n i vt lme tmeh d u v s o h o l s e s c r h n e ao g w t i lr b a a i s o n u u a i s R a e o t i e h g e s ii c o t y a ay i a o tp r me e o d e h t n s b u a a trR f a d rs a . l s l f

受拉 阶梯轴应 力集 中的有限元分 析

张 明 .任 家骏

太原 002) 3 0 4 f 太原 理 工 大 学 机 械 工 程学 院 , 山西

【 摘 要 】 借 助 于 Po n ier 件 建 立 了阶 梯 轴 的三 维参 数 化模 型 。然后 将 三 维模 型导 入P / E H N C rE g e软 / n m M C I IA有 限元 分析 软 件 中 , 受 拉 状 态 下 不 同 参数 的阶 梯 轴 的 局 部 应 力进 行 了有 限 元 分析 , 过 对 阶梯 轴 的 参数 —— 圆 角半 径 对 通

下 轴 的应 力 集 中进 行 有 限 元分析 。 文确定 图 l 本 中的d

机 器 是 由零 件 组 成 的 , 件 设 计 的优 劣 , 直接 零 将

影 响整部 机器 的使用性 能 。轴 作为 一部机 器 的重 要组

成部 分 . 一旦 失效将 发 生不堪 设想 的后 果, 者机 器破 轻

[ btat T redm ni a prme r oes fa dr hf y b iwt tea f r,. e eed ni a prm t d l A s c] he i es nl aa t dl o d e a s e u i i o oET nt i s nl aa ee moe r o em l s ta t h h d P h h me o r s

F I t e e tAn l sso t e s Co c n r t n i i Elm n ay i fS r s n e t a i le o o d e h f h c a sPu l fLa d rS a tW ih Be r l

Z ANG Mig R N i-咖 H n . n Sniv yaa s ; adr h t K yw r s ii l n; t s o cn ao ; e sit nl i L de a s t e r r i t i y s sf

0 引 言

模 型[ 以便 于 对 不 同 参 数 2 1 ,

和 以及过 渡 圆角 作 为 参 数 化建 模 的设 计 参数 , 给 并

他 们赋 初始 值 , 虑 轴 的对 考

图2 轴 的 截 面 图

坏 , 产 中断 , 者将发 生人 身事故 。轴 的结构设 计考 生 重 虑 的因 素很 多 ,如 轴在机 器 中的安装 位 置及 形 式 ; 轴 上零 件 的类 型 、 尺寸 、 量及 轴联 接 的方 法 ; 荷 的性 数 载

( ca i l n ier gC l g f a u nU ie i f cec n nier g T i a 30 4 S ax, hn) Mehnc g e n ol eo i a n r t o i eadE g ei , ay n0 0 2 , hniC ia aE n i e Ty v sy S n n n u

质、 大小 、 向及分 布情况 ; 的加工工 艺等 。设 计 时 , 方 轴

称性 , 体建 模 时用旋 转命 实 令来 创建 轴的实 体模 型。 首 先 在 插 入 菜 单 下 选 择 旋 转 命令 , 然后 在F ON 平 面绘 R T

制轴 的截 面草 图如 图2 所 示。 这样 我们就 可 以通 过旋 转 命 令 完 成 轴 的实 体 模 型

的 灵敏 度 分析 , 出 了应 力 对 圆 角半 径 的敏 度 曲线 。 给

【 键 词 】 有 限 元 ; 力 集 中 ; 度 分析 ; 关 应 敏 阶梯 轴

【 中图分类号l B 1 T I5

【 文献标识码 l A

【 文章 编号 1 10 - 7 X(0 80 - 0 4 0 0 3 73 2 0 )1 00 — 2