驱动桥壳设计

驱动桥的设计实训总结报告

一、实训背景驱动桥作为汽车传动系统的重要组成部分,承担着将发动机输出的动力传递到车轮,并实现车轮差速和转向等功能的重任。

为了深入了解驱动桥的结构、原理和设计方法,提高自身的实践能力,我们进行了为期两周的驱动桥设计实训。

二、实训目的1. 掌握驱动桥的基本结构和工作原理;2. 熟悉驱动桥各部件的设计方法和计算过程;3. 培养团队协作能力和解决实际问题的能力;4. 提高动手操作能力和工程实践能力。

三、实训内容1. 驱动桥基本结构及工作原理- 驱动桥主要由主减速器、差速器、半轴、驱动桥壳等组成;- 主减速器用于降低转速、增大扭矩,实现动力传递;- 差速器用于实现左右车轮的差速,满足汽车转向需求;- 半轴连接主减速器和车轮,传递扭矩;- 驱动桥壳用于固定各部件,承受车辆载荷。

2. 驱动桥各部件设计- 主减速器设计- 确定主减速器类型(锥齿轮、圆柱齿轮等);- 计算主减速器齿轮参数(模数、齿数、齿宽等);- 进行主减速器齿轮强度校核;- 选择合适的轴承和润滑方式。

- 差速器设计- 确定差速器类型(齿轮差速器、链条差速器等);- 计算差速器齿轮参数(模数、齿数、齿宽等);- 进行差速器齿轮强度校核;- 选择合适的轴承和润滑方式。

- 半轴设计- 确定半轴类型(全浮式、半浮式等);- 计算半轴直径和强度;- 进行半轴花键强度校核。

- 驱动桥壳设计- 进行驱动桥壳的三维建模;- 进行驱动桥壳的有限元分析,优化结构设计。

3. 实训过程- 小组成员根据设计要求,进行驱动桥各部件的设计计算;- 小组成员讨论并解决设计过程中遇到的问题;- 小组成员完成驱动桥的三维建模和有限元分析;- 小组成员撰写实训报告。

四、实训成果1. 成功设计了一款满足要求的驱动桥;2. 学会了驱动桥各部件的设计方法和计算过程;3. 培养了团队协作能力和解决实际问题的能力;4. 提高了动手操作能力和工程实践能力。

五、实训体会1. 驱动桥设计是一个复杂的过程,需要综合考虑多种因素;2. 在设计过程中,要注重理论与实践相结合,不断提高自己的实践能力;3. 团队协作是完成设计任务的关键,要学会与他人沟通和协作;4. 实训过程让我们深刻体会到工程师的责任和担当,要不断提高自己的专业素养。

汽车驱动桥壳壳盖优化设计二次开发研究

3 基 于 P to 的 A AQUS程 序 设 计 yh n B

31 A AQUS脚 本 接 口二次 开发 . B

P to yh n是一 种 面 向对象 的解 释 性 编程 语 言 . 功

能强 大 .能 在多 种平 台上进 行 快 速 开发 A A U B Q S 二 次 开发 环 境 提 供 的脚 本 接 口是 基 于 P to yh n语 言

脚 本 程 序 P to y n建 立 的 参 数 化 有 限 元模 型 对 壳 盖 的 毛 坯进 行 优 化 循 环 计 算 , 出 了 合理 的 毛坯 尺 寸 。 过 试 验 验 证 h 得 通

了优 化 设 计 的正 确 性

主 题词 : 动桥 壳 壳盖 驱

二 次开 发

仿真 分析

中图分 类 号 : 4 38 + 文献 标识 码 : 文章编 号 :0 0 3 0 (0 )0 0 2 — 2 U 6 .34 A 10 — 73 2 1 1— 08 0 1

1 前 言

某 汽 车驱 动桥 壳为 冲焊 式桥 壳 。 上 桥片 、 桥 其 下 片和桥 壳壳 盖 f 以下 称壳 盖 ) 均通 过 冲裁下 料模 具 和 成型模 具 2次 加工 完成 .由于壳 盖 的部 分 区域成 型 复杂 . 其毛 坯轮 廓很 难精 确设 计计 算 , 常为得 到 理 通 想 的壳 盖 毛坯 轮廓 .保 证成 型 后壳 盖边 缘形 状满 足

输入 . 同时建立初始坯料外形 , 选用各 向异性材料模 型 建立接触关 系 . 选取合适 的ห้องสมุดไป่ตู้料单元 类型 . 计算并分 析

试验结果 与设计 目标 的偏差 .如不满足条件则采用 优

化算法得 到新 的坯料外 形 .并 二次建立分析模型重 新 计算 . 如此循环 直至偏 差满足要求 , 化计算结束 。循 优 环 优化算法采用 A AQ S自带脚本程 序 P to 进 行 B U y n h 参 数化建模分析 . 整个循环优化计算 自动完成 。 使 二次

驱动桥壳设计

3.5 驱动桥壳设计驱动桥桥壳是汽车上的主要零件之一,非断开式驱动桥的桥壳起着支承汽车荷重的作用,并将载荷传给车轮.作用在驱动车轮上的牵引力,制动力、侧向力和垂向力也是经过桥壳传到悬挂及车架或车厢上。

因此桥壳既是承载件又是传力件,同时它又是主减速器、差速器及驱动车轮传动装置(如半轴)的外壳。

在汽车行驶过程中,桥壳承受繁重的载荷,设计时必须考虑在动载荷下桥壳有足够的强度和刚度。

为了减小汽车的簧下质量以利于降低动载荷、提高汽车的行驶平顺性,在保证强度和刚度的前提下应力求减小桥壳的质量.桥壳还应结构简单、制造方便以利于降低成本。

其结构还应保证主减速器的拆装、调整、维修和保养方便。

在选择桥壳的结构型式时,还应考虑汽车的类型、使用要求、制造条件、材料供应等。

3.5.1 桥壳的结构型式桥壳的结构型式大致分为可分式(1)可分式桥壳可分式桥壳的整个桥壳由一个垂直接合面分为左右两部分,每一部分均由一个铸件壳体和一个压入其外端的半轴套管组成。

半轴套管与壳体用铆钉联接。

在装配主减速器及差速器后左右两半桥壳是通过在中央接合面处的一圈螺栓联成一个整体。

其特点是桥壳制造工艺简单、主减速器轴承支承刚度好。

但对主减速器的装配、调整及维修都很不方便,桥壳的强度和刚度也比较低。

过去这种所谓两段可分式桥壳见于轻型汽车,由于上述缺点现已很少采用。

(2)整体式桥壳整体式桥壳的特点是将整个桥壳制成一个整体,桥壳犹如一整体的空心粱,其强度及刚度都比较好。

且桥壳与主减速器壳分作两体,主减速器齿轮及差速器均装在独立的主减速壳里,构成单独的总成,调整好以后再由桥壳中部前面装入桥壳内,并与桥壳用螺栓固定在一起。

使主减速器和差速器的拆装、调整、维修、保养等都十分方便。

整体式桥壳按其制造工艺的不同又可分为铸造整体式、钢板冲压焊接式和钢管扩张成形式三种。

3.5.2 桥壳的受力分析及强度计算我国通常推荐:计算时将桥壳复杂的受力状况简化成三种典型的计算工况(与前述半轴强度计算的三种载荷工况相同)。

汽车驱动桥壳壳盖优化设计二次开发研究

汽车驱动桥壳壳盖优化设计二次开发研究随着汽车工业的快速发展,汽车驱动桥的优化设计已经成为了一个研究的热点。

作为汽车动力传输的重要组成部分,驱动桥的设计要求不仅要满足汽车的行驶要求,还要具备较高的安全性和可靠性。

其中,驱动桥壳壳盖的设计尤其重要,因为它负责保护驱动桥的内部零部件,同时也影响着驱动桥的散热性能。

在现有的驱动桥壳壳盖设计中,存在一些问题需要解决。

首先,在某些情况下,驱动桥的高负载状态下,壳壳盖的密封性能和结构强度容易出现问题,严重影响驾驶安全。

其次,在某些工况下,驱动桥内部的温度会升高,进而影响器件寿命和性能,因此壳壳盖的散热性能也需要得到优化。

针对以上问题,可以采取以下措施进行壳壳盖的优化设计。

首先,可以采用改进的材料进行壳壳盖的生产,以提升其密封性和结构强度。

此外,可以采用现代先进的加工工艺,比如激光切割、折弯等,以保证产品的精度和质量。

其次,可以在壳壳盖的设计中优化散热结构,以提升驱动桥的散热性能。

例如,在壳壳盖的外壳表面添加散热片,或在壳壳盖的进风口和出风口设计合理的结构,以最大程度地增强散热效果。

同时,还可以采用现代先进的散热材料,如石墨烯等,以提升壳壳盖的散热能力。

此外,还可以采用二次开发的方式进行壳壳盖的优化设计。

二次开发是指在原有设计基础上,通过修改、调整等方式,对产品性能进行进一步改进的过程。

在壳壳盖的优化设计中,可以采用三维建模软件等工具,进行模拟分析,进而确定最佳壳壳盖结构。

通过二次开发,可以最大程度地提升产品性能和质量,进而满足市场需求。

总之,汽车驱动桥壳壳盖的优化设计是一个复杂的过程,需要从材料、结构、散热等多个方面进行综合考虑。

通过现代先进的技术手段,结合二次开发等方式,可以最大程度地提升产品性能和质量,进而满足市场需求,为汽车工业的发展做出更多的贡献。

除了二次开发外,还可以采用仿真分析的方法对汽车驱动桥壳壳盖进行优化设计。

在不需要花费大量的物理实验和成本的情况下,通过仿真分析可以快速确定壳壳盖的最佳结构和材料,同时能够提高设计的可靠性和精度。

汽车驱动桥壳现代设计

汽车驱动桥壳现代设计摘要在汽车设计教材和企业实际设计过程中, 汽车驱动桥壳的设计仍然采用传统的设计方法, 随着国内计算机应用水平大幅度的提高, 将CAD/ CAE 技术运用在汽车桥壳设计中是势在必行。

本文在以往汽车驱动桥壳CAD/ CAE 研究的基础上, 提出了一套桥壳的现代设计方法, 为改进传统设计方法提供了设计思路。

前言汽车驱动桥作为整车关键总成之一,直接影响着整车的安全性、承载性、平顺性和舒适性,其主要零件的设计至关重要。

但目前有关桥壳的设计方法却存在相对滞后的问题,在高校的汽车设计教材和车桥厂的实际设计过程中,仍然采用传统方法进行设计,这不可避免与现代设计方法发生脱节,造成产品更新换代慢、开发成本高等一系列问题。

因此非常有必要提出一套利用CAD/CAE技术进行驱动桥壳设计的现代方法。

本文以某车桥厂驱动桥壳设计为例提出了一套可行的现代设计方法,并进行了相关的试验,验证该计算的正确性,为改进传统设计方法提供了设计思路。

1研究汽车驱动桥壳现代设计方法的思路传统的汽车驱动桥壳设计方法是:将桥壳复杂的受力状况简化成三种典型的计算工况,即当车轮承受最大的铅垂力、承受最大切向力以及承受最大侧向力时。

只要在这三种载荷计算工况下桥壳的强度得到保证,就认为该桥壳在汽车各种行驶条件下是可靠的。

设计桥壳时将桥壳看成简支梁并校核某[1]在企业实际设计过程中,往往根据上述方法和经验,设计出驱动桥壳,然后进行试产,并对驱动桥壳进行台架试验。

在这个过程中,经常会有一些设计满足三种典型工况要求的桥壳,在台架试验中不符合标准。

因此设计过程是一个反复修改和调整的过程,费时费力。

由于按传统设计方法设计的桥壳最终应以台架试验为检验标准,并且经过大量的实践证明,当设计的驱动桥壳满足其台架试验标准时,桥壳在汽车各种工况下是可靠的。

因此汽车驱动桥壳现代设计方法的思路是:在计算机上根据经验建立汽车驱动桥壳的三维CAD初始模型,模拟其三种台架试验,以满足试验标准为设计要求,并对结构参数进行优化设计。

汽车驱动桥壳轻量化设计

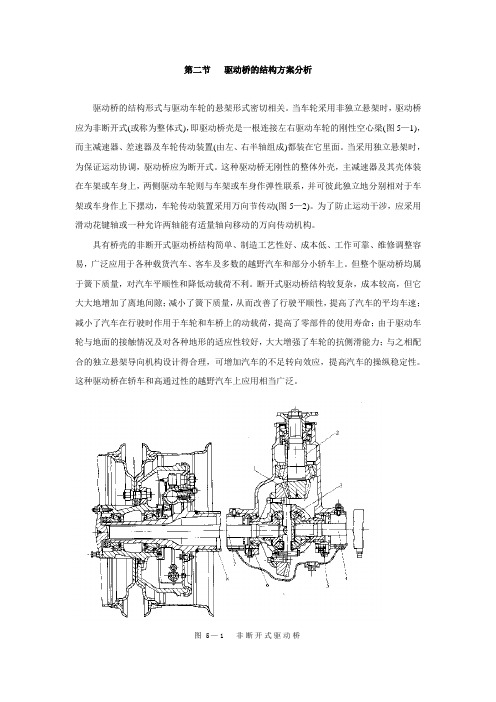

Technoeogy Reseaoch 汽车驱动桥壳轻量化设计□李志虎内蒙古自治区交通运输管理局呼和浩特0100201轻量化设计背景汽车驱动桥由主减速器、差速器、半轴、驱动桥壳等组成,具有增大发动机扭矩、改变动力方向、实现两个驱动轮间差速等作用。

驱动桥壳总成是汽车承重的关键部件,驱动桥壳过载,易产生裂纹,甚至导致断裂。

汽车驱动桥壳局部断裂如图1所示。

驱动桥壳设计时,应保证在足够的强度、刚度、疲劳寿命下,尽量减轻车身质量。

驱动桥壳结构应简单,降低加工生产制造难度,方便其它零部件的拆装和调整⑴。

图1汽车驱动桥壳局部断裂收稿日期:2020年3月作者简介:李志虎!1986—),男,硕士,工程师,主要从事汽车运行管理工作4420204Technology Research2驱动桥壳有限元分析中国重汽HW12单级减速驱动桥性能参数见表1:2*,这一驱动桥型式为中央单级减速,全浮式半轴,由钢板冲压焊接驱动桥壳。

车轮安装方式为轮辋中心孔定位。

利用SolidWorks软件建立HW12驱动桥的驱动桥壳三维整体模型,如图2所示。

[B]Force2:1.127e+005N冋Fixed Support0Fixed Support2[E]Force3:1.127e+005囚Force:1.127e+005N图4驱动桥壳约束及加载表1HW12单级减速驱动桥性能参数项目数值额定轴荷/ky11500最大总质量/ky49000速比 4.875,5.833板簧中心距/mm930-1010标准轮距/m m1850质量/ky685表2驱动桥壳载荷桥壳厚度/mm567满载轴荷/N112700113200115400 2.5倍满载轴荷/N2817502830002885005mm厚驱动桥壳应力、变形云图分别如图5、图6所示。

由图5、图6可知,5mm厚度驱动桥壳的最大应力为231.16MPa,最大变形出现在驱动桥壳中部位置,值为1.9742mm。

2.驱动桥的结构方案设计

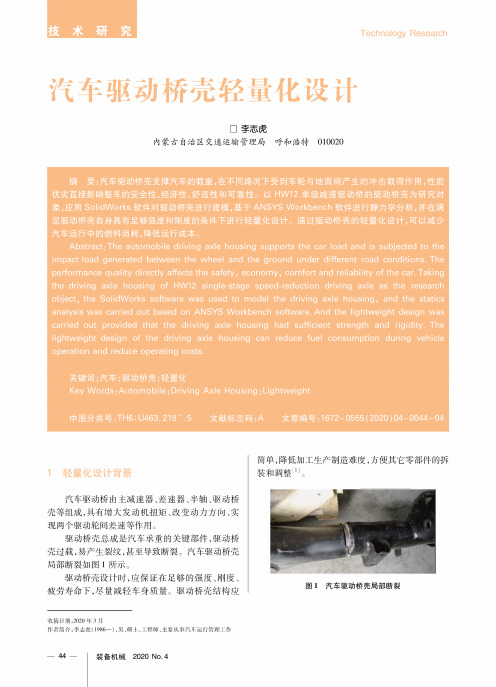

第二节驱动桥的结构方案分析

驱动桥的结构形式与驱动车轮的悬架形式密切相关。

当车轮采用非独立悬架时,驱动桥应为非断开式(或称为整体式),即驱动桥壳是一根连接左右驱动车轮的刚性空心梁(图5—1),而主减速器、差速器及车轮传动装置(由左、右半轴组成)都装在它里面。

当采用独立悬架时,为保证运动协调,驱动桥应为断开式。

这种驱动桥无刚性的整体外壳,主减速器及其壳体装在车架或车身上,两侧驱动车轮则与车架或车身作弹性联系,并可彼此独立地分别相对于车架或车身作上下摆动,车轮传动装置采用万向节传动(图5—2)。

为了防止运动干涉,应采用滑动花键轴或一种允许两轴能有适量轴向移动的万向传动机构。

具有桥壳的非断开式驱动桥结构简单、制造工艺性好、成本低、工作可靠、维修调整容易,广泛应用于各种载货汽车、客车及多数的越野汽车和部分小轿车上。

但整个驱动桥均属于簧下质量,对汽车平顺性和降低动载荷不利。

断开式驱动桥结构较复杂,成本较高,但它大大地增加了离地间隙;减小了簧下质量,从而改善了行驶平顺性,提高了汽车的平均车速;减小了汽车在行驶时作用于车轮和车桥上的动载荷,提高了零部件的使用寿命;由于驱动车轮与地面的接触情况及对各种地形的适应性较好,大大增强了车轮的抗侧滑能力;与之相配合的独立悬架导向机构设计得合理,可增加汽车的不足转向效应,提高汽车的操纵稳定性。

这种驱动桥在轿车和高通过性的越野汽车上应用相当广泛。

图5—1 非断开式驱动桥

1一土减速器2一套筒3一差速器4、7一半轴5一调整螺母6一调整垫片

8一桥壳

图5—2 断开式驱动桥。

基于ProE与ANSYS的小型电动汽车驱动桥壳设计

基于ProE与ANSYS的小型电动汽车驱动桥壳设计

基于Pro/E与ANSYS的小型电动汽车驱动桥壳设计

根据驱动桥壳载荷计算方法,应用Pro/E软件建立小型电动汽车驱动桥壳的三维模型;利用ANSYS软件进行满载最大垂直载荷、最大制动力、最大牵引力和最大侧向力四种典型工况下的强度分析,以验证驱动桥壳在极限工况下的结构变形、应力分布规律,结果表明设计符合要求.

作者:刘凤波 LIU Feng-bo 作者单位:辽宁农业职业技术学院,辽宁,营口,115009 刊名:林业机械与木工设备英文刊名:FORESTRY MACHINERY & WOODWORKING EQUIPMENT 年,卷(期):2010 38(5) 分类号:U463.33 关键词:小型电动汽车驱动桥壳设计有限元分析。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

驱动桥壳设计

驱动桥壳的主要功用是支撑汽车质量,并承受由车轮传来的路面的反力和反力矩,并经悬架传给车架(或车身);它又是主减速器、差速器、半轴的装配基体驱动桥壳应满足如下设计要求:

1)应具有足够的强度和刚度,以保证主减速器齿轮啮合正常并不使半轴产生

附加弯曲应力.

2)在保证强度和刚度的前提下,尽量减小质量以提高汽车行驶平顺性.

3 )保证足够的离地间隙.

4)结构工艺性好,成本低.

5 )保护装于其上的传动部件和防止泥水浸入.

6)拆装,调整,维修方便.

一•驱动桥壳结构方案分析

驱动桥壳大致可分为可分式、整体式

和组合式三种形式。

1.可分式桥壳

可分式桥壳(图5—29)由一个垂直接

合面分为左右两部分,两部分通过螺栓联

接成一体。

每一部分均由一铸造壳体和一

个压入其外端的半轴套管组成,轴管与壳

体用铆钉连接。

这种桥壳结构简单,制造工艺性好,主减速器支承刚度好。

但拆装、调整、维

修很不方便,桥壳的强度和刚度受结构的限制,曾用于轻型汽车上,现已较少使用。

2.整体式桥壳

整体式桥壳(图5 — 30) 的

特点是整个桥壳是一根空 心梁,桥壳

和主减速器壳为两 体。

它具有强度和

刚度较大, 主减速器拆装、调整方便

等优

按制造工艺不同,整体式

桥壳可分为铸造式(图5 —

30a )、钢板冲压焊接式(图5

造式桥壳的强度和刚度较大,

但质量大口:上面多,制造

啟5 M 建仏式侨壳 心鯨蓟比 巫应冲匹聲摧賞 工艺复杂,主要用于中、 •重型货车上。

钢板冲压焊接式和扩张成形式桥壳质量小, 材料利用率高,

制造成本低,适于大量生产,广泛应用于轿车和中、小型货车及部 分重型货车上。

3)组合式桥壳

组合式桥壳(图5 — 31)是将主 减速器壳与部分桥壳铸为一体,而 后用无缝钢管分别压入壳体两

端, 两者间用塞焊或销钉固定。

它的优 点是

从动齿轮轴承的支承刚度较 好,主减速器的装

配、调整比可分 式桥壳方便,然而要求有较高

的加 工精度,常用于轿车、轻型货车中。

二.驱动桥壳强度计算

对于具有全浮式半轴的驱动桥,强度计算的载荷工况与半轴强度计算的:三种

—30b )和扩张成形式二种。

铸 点。

' - 31室合迸林壹

载荷工况相同。

图5—32为驱动桥壳受力图,桥壳危险断面通常在钢板弹簧座内侧附近,桥儿端郎的轮毂轴承座根部也应列为危险断面进行强度验算。

1 )牵引力或制动力最大时,桥壳钢板弹簧座处危险断面的弯曲应力S 和扭转切应力T分别为

T- 60)

式中,Mv为地面对车轮垂直反力在危险断面引起的垂直平面内的弯矩,

Mv=m 2Qb/2b为轮胎中心平面到板簧座之间的横向距离,如图 5 —32所示;M h为一侧车轮上的牵引力或制动力芦Fx 2在水平面内引起的弯矩, M h =F x2b; T T为牵引或

制动时,上述危险断面所受转矩, T T=F X25 ; WW W、W T、分别为危险断面垂直平

面和水平面弯曲的抗弯截面系数及抗扭截面系数。

2) 当侧向力最大时,桥壳内、外板簧座处断面的弯曲应力s i, s o分别为

L F zi2(b+%r)

码= ----------------

* W v

L F z2o(b—④山)

——

W V

(5

-61)

3) 当汽车通过

不平路面时,动载系数

为是,危险断面的弯曲

应力口为

kG2B

2W V

(5 - 62)

桥壳的许用弯曲应力为300〜500MPa,许用扭转切应力为150 〜400MPa。

图5 32桥壳受力简用

可锻铸铁桥壳取较小值,钢板冲压焊接桥壳取较大值。