带材表面缺陷诊断-冷轧缺陷1

冷轧带钢边鼓缺陷产生原因与控制措施

冷轧带钢边鼓缺陷产生原因与控制措施全文共四篇示例,供读者参考第一篇示例:冷轧带钢是一种重要的金属材料,广泛应用于建筑、汽车、机械制造等领域。

在生产过程中,冷轧带钢常常会出现边鼓缺陷,影响产品质量。

本文将从冷轧带钢边鼓缺陷的产生原因和控制措施两方面进行探讨。

一、冷轧带钢边鼓缺陷产生原因:1. 轧辊质量不良:轧辊表面粗糙度大、硬度不足或不均匀,会导致轧件表面质量不良,进而引起边鼓缺陷的产生。

2. 轧辊边缘磨损严重:轧辊边缘磨损加剧,造成轧件边部挤压不平整,易产生边鼓缺陷。

3. 轧件冷却不均匀:冷却水量不足或水压不稳定会导致轧件温度分布不均匀,使得边部冷却速度不一致,进而引发边鼓缺陷。

4. 锯切不准确:如果在冷轧带钢的切割过程中,锯切位置不准确或锯切刀具损坏,容易导致边部挤压变形,产生边鼓缺陷。

5. 压下力控制不好:在轧制过程中,如果压下力控制不好,会造成轧辊与轧件之间的挤压不均匀,容易形成边鼓缺陷。

1. 提高轧辊质量:选用优质的轧辊材料,确保轧辊表面光滑、硬度均匀,减少轧辊对轧件表面的损伤。

2. 加强轧辊维护:定期检查轧辊边缘磨损情况,及时更换或修复磨损严重的轧辊,确保轧辊边缘的平整度。

3. 控制冷却工艺:合理设置冷却水量和水压,确保轧件冷却均匀,避免轧件边部出现温差过大的情况。

4. 加强锯切管理:对切割设备进行定期维护保养,确保切割精度和品质,避免因切割不准确导致的边鼓缺陷。

冷轧带钢边鼓缺陷的产生原因复杂多样,需要生产企业在生产过程中严格控制各项工艺参数,加强设备维护保养,提高操作技术水平,才能有效避免边鼓缺陷的产生,确保产品质量。

希望通过本文的介绍,能够对冷轧带钢生产企业提供一定的参考和帮助。

【以上内容仅供参考】。

第二篇示例:冷轧带钢是一种重要的金属材料,广泛应用于各种领域。

但是在生产过程中,冷轧带钢边鼓缺陷是经常出现的一种质量问题,给生产造成了一定的影响。

本文将从边鼓缺陷的产生原因和相应的控制措施进行探讨,希望对相关行业提供一些参考。

冷轧质量缺陷图谱1

冷轧产品表面缺陷图谱为方便管理者和操作者识别冷轧产品的表面缺陷、了解缺陷产生的原因及规X冷轧产品的质量缺陷定义,收集和整理了本缺陷图谱手册,以利于提高产品质量。

目录第一部分:冷轧质量缺陷定义规X第二部分:质量缺陷实例及分析第一部分冷轧质量缺陷定义规X1.凸棱:分布在钢带的纵向上,目视缺陷部位发亮,用手触摸有凸起的感觉。

2.夹杂:钢板表面有明显的呈白色或黑色的点状、块状、长条状缺陷,严重时表面起皮。

3.氧化铁皮:钢带表面粘附着一层鱼鳞状、细条状、块状或弥散型点状的棕色或灰黑色物,可表现为麻点、线痕或大面积的压痕。

4.翘皮:是呈舌状、线状、层状或M状的折叠(不连续,常出现翘起),常出现在钢带表面边部。

5.欠酸洗:钢带表面残留着未酸洗掉的氧化铁皮,呈横向的黑色条纹(类似“抬头纹”的横向黑色细纹),形成带状或片状分布在钢板表面上。

用手摸,手上将粘有黑色的污物。

6.过酸洗:钢带表面比正常酸洗后的钢板粗糙,颜色不是银白色,而是呈现暗黑色或棕黑色。

7.停车斑:停车斑是酸洗线停车时,由于化学物质沾在钢带表面形成大片斑迹。

可分布在钢带的任何位置。

8.震纹:呈不规则波纹状,沿轧制方向可分布在整个钢带宽度上,在轧制方向上钢带厚度有变化。

9.乳化液斑:是残留在钢带表面的裂化乳化液,随机的分布在钢带表面,形状不规则,颜色发暗。

10.黑带:钢板表面上的黑色薄膜,呈条状或片状纵向分布,条状宽窄不同,颜色深浅不一。

11.轧油斑:钢带表面上存在大小不等的黑色或褐色的斑痕,经退火后一般有明显的轮廓线。

12.孔洞:钢带表面非连续的、贯穿钢带上下表面的缺陷。

一般位于钢带的中部或边部,大多呈串状分布。

13.清洗黑印:钢带经过清洗机组后,沿带钢轧制方向有表面残留的黑色痕迹。

14.清洗液残留:经过清洗机组后,钢带表面残留的清洗液,呈片状,退火前不明显,退火后呈现白色斑迹。

15.氧化:冷轧钢带退火后在钢带表面呈现的黄色或蓝色痕迹,罩式炉退火后在钢带边部呈S形,在连续退火情况下,变色痕迹会均匀的分布在整个钢带表面。

冷轧板常见表面缺陷及成因

冷轧板常见表面缺陷及成因冷轧板常见表面缺陷及成因冷轧板常见表面缺陷有麻点缺陷、冷硬板中部穿裂、冷硬板边裂、带状翘皮、不连续点线状缺陷、黑(灰)线(带)缺陷等.麻点缺陷.单个麻点呈不规则分布,整体呈现带状分布.麻点在微观上由许多微小地凹坑组成,凹坑内部看到很多细小地颗粒.凹坑部分杂质元素与结晶器保护渣成分基本一致,说明这些夹杂主要来自结晶器保护渣.冷硬板中部穿裂.中部穿裂部位悬挂着许多鳞状碎片,大块地鳞状碎片边沿包含许多细小地小颗粒,断口为脆性形貌.细小颗粒与结晶器保护渣成分相似,确定这些夹杂主要来自结晶器保护渣.冷硬板边裂.边裂处呈锯齿状,裂口部位包含大量大小不一地颗粒,颗粒与基体之间无明显间隙,部分颗粒沿平行于裂口方向呈线状分布,同样这些颗粒来自结晶器保护渣.带状翘皮.带状翘皮在板材近表层有一明显薄层与基体发生分离或半分离状态,翘皮部位皮下含有大量粉状物质,能谱分析,这些物质主要来源于变性后地结晶器保护渣.不连续点线状缺陷.板材厚度薄于,该缺陷易发生.线状缺陷多成簇出现,缺陷底部残留了硅酸盐复合夹杂物.主要是铸坯中坯壳及皮下、中心部位富集地夹杂物,在热轧过程中,随着厚度变薄,逐渐呈现.黑(灰)线(带)缺陷.酸洗后地宏观形貌有条状、长条状、块状或多点状,轮廓特别分明.由于)轧辊质量不佳,主要是氧化膜剥落、老化粗糙、剥落、异物粘附等.)除鳞不干净,主要由于喷嘴堵塞、喷嘴压力低等因素.)工艺因素,机架间冷却水控制不规范等.)连铸至前输送辊道划伤,主要由于炉辊结瘤、异物粘结、死辊等.以上因素导致氧化铁皮压入,从而在冷硬板上形成黑(灰)线(带)缺陷.冷轧产品质量缺陷及改正措施一、冷轧与镀锌产品外在质量冷轧薄板之所以说是精品,一个主要地原因就是冷轧薄板对表面质量地严格要求.可以说,在整个冶金行业中,冷轧薄板对表面质量是要求最高最严地,尤其是宽而薄地冷轧钢带产品和对冲压成型性能有严格要求地产品.这也是下游工序如涂漆、涂镀、冲压成型地要求,如宝钢经多轮攻关并成功开发板、板,就是为了向汽车制造厂家供应高级表面质量要求地冷轧产品.一般而言,冷轧产品地表面质量按表面缺陷情况分为普通表面质量、较高级表面质量和高级表面质量三个级别,具体地定义在相关地标准中有规定.下表列出冷轧产品可能出现地表面缺陷地种类及可能产生地工序及原因,当然,所列缺陷不一定完全,产生原因及工序也不一定完全正确,这有待于在今后地实际生产中逐渐补充完善.冷轧以及热镀锌钢板与钢带表面缺陷表序号缺陷名称产生缺陷地可能工序可能地产生原因冷轧钢板与钢带表面缺陷一、表面缺陷(一)、钢板与钢带不允许存在地缺陷气泡炼钢炼钢时产生气泡,在热轧时又未焊合,酸洗冷轧后暴露在外裂纹炼钢、热轧与冷轧及各加工工序由于炼钢热应力、轧制形变或加工致应力集中造成结疤或结瘤酸洗与冷轧酸洗未洗尽氧化皮,轧制时镶嵌于表面形成结疤拉裂冷轧、镀锌与平整张力过大、张力波动过大以及张力不稳定等原因造成夹杂炼钢炼钢原因折叠热轧、冷轧轧制时呈粘性流动地金属被再次轧制后镶嵌于板材表面分层炼钢、热轧与冷轧炼钢时成分偏析以及组织偏析、大块夹杂等原因造成并最终在轧制过程中表现为分层黑膜或黑带酸洗酸洗后烘干效果不好造成乳化液斑点冷轧与平整乳化液残留于钢带表面所致波纹和折印酸洗过酸洗等(待查)倒刺或毛刺剪切过程剪刃不锋利、上下剪刃错开角度大、剪刃角度不准等原因造成(二)、允许存在地且根据其程度不同来划分不同表面质量等级地缺陷麻点冷轧、光整与平整轧制时塑性基体金属粘附于高速转动地轧辊表面所致划痕各工序及搬运吊装过程等擦伤搬运、吊装过程兰色氧化色冷轧与平整由于轧制摩擦力使基体金属升温从而造成基体发蓝,尤其是带钢边部更易于形成此缺陷浅黄色酸洗色酸洗酸洗后未烘干造成轧辊压痕冷轧、光整与平整轧辊原因划伤搬运、吊装过程凹坑冷轧轧辊原因以及表层夹杂被轧出基体表面等原因形成凹坑(三)、其他表面质量缺陷粘接罩式退火由于在全氢气氛下长时间加热造成钢卷表面残铁粉被还原为铁而造成,此外粘接还与卷取张力以及冷却速度等有关表面碳黑罩式退火在全氢高温气氛下,钢铁表面残余轧制油发生分解形成碳黑沉积于钢卷表面生锈与腐蚀钢卷存放以及运输过程防锈油质量不好或未涂防锈油或涂油量不足等,或者是存放环境湿度高等原因造成欠酸洗酸洗表现为还有氧化铁皮未洗掉过酸洗酸洗表现为基体表面可见清晰轧制纹路二、板形缺陷切斜酸轧、精整等指钢卷或钢带切边时切斜镰刀弯冷轧、光整与平整带钢两边轧制力不平衡,轧制力响应时间滞后或辊缝不均匀(辊缝调节不好)或原料密度与硬度不均匀等造成浪形(细分为单边浪、双边浪、中浪、斜浪等)冷轧、光整与平整原料密度与硬度不均匀、轧制时轧制力以及弯辊力调节响应不快或不准、带钢张力波动过大等所致,另外上下轧辊辊径相差大也会造成浪形瓢曲热轧、冷轧、光整与平整原料厚度方向上密度或硬度不均匀,造成钢板上下两面塑性不均匀造成,三、卷型缺陷塔型卷曲过程卷取机卷曲精度不高造成鼓包卷曲过程钢带边部超薄并在连续卷曲过程中形成钢卷鼓起鼓耳卷曲过程对于镀锌卷,如存在边部超厚,则可能卷取时钢卷两端鼓起四、尺寸缺陷厚度超差轧制过程轧制控制不准等宽度短尺切边过程切边不准或原料边部缺陷原因长度超差钢板分切过程控制精度原因等热镀锌钢板与钢带表面缺陷锌粒热镀锌过程底渣被机械搅起或因为锌液温度高而浮起,从而附着在镀锌板面上,并在冷却过程中形成锌铁化合物厚边热镀锌过程气刀地角度调整不佳,造成对吹从而形成绕流;另外由于边部气流向外散失一部分使喷吹压力不够,也会造成厚边缺陷灰色镀锌层热镀锌过程在冷却相变过程中,如果锌铁合金层迅速长大从而使表面纯锌层消失,即没有锌地结晶花纹从而显现为灰色.一般认为,如果钢中含量大于则将会促使锌铁合金层迅速长大.气刀条痕热镀锌过程由于气刀缝隙发生局部堵塞(如由锌液飞溅造成堵塞)从而在带钢相应位置产生凸起带痕;发生气刀条痕处地镀层将严重超厚锌突起热镀锌过程由于锌液温度低或锌液中铝含量高使得冷却相变过程发生特殊地锌结晶,呈现为明亮地树枝状条纹并凸出锌层(锌突起)贝壳状表面热镀锌过程在镀锌板表面呈现贝壳状或鳞状地光亮锌结晶,显示一定地锌起伏并常伴随锌突起;造成原因有锌液温度低和锌液中铝含量高条状花纹热镀锌过程在带钢边沿以大约°向外散射,形成归整地树枝状结晶条纹.常发生在带钢厚度小于毫米而锌层重量大于地镀锌板卷.原因目前不清楚锌浪热镀锌过程锌液中铝含量低和锌液温度高使锌液粘性小流动性大却又生产较厚地镀层时产生类似水波一样地浪纹,这种锌起伏形成了不均匀地镀锌层厚度气刀刮痕热镀锌过程板形不好或气刀喷嘴距离带钢太近从而刮伤带钢抖动条痕热镀锌过程沉没辊、光整辊或其他辊子如果存在表面缺陷,则周期性地刻映在镀锌板表面沉没辊锌疤热镀锌过程锌渣被沉没辊压到带钢上表面且过气刀时又很难被吹掉从而在带钢上表面形成结疤卷取皱纹镀锌带钢卷取过程卷取时在板面上产生贯穿整个带钢宽度地横向皱纹.主要原因是拉伸系数和平整度不足造成光整花光整过程光整压下过大或张力过小钝化斑点钝化过程未吹干或未挤干钝化液白锈存放运输过程钢带表面积存水份没有及时散失或钝化效果不好造成粗糙度不合要求热镀锌过程光整辊磨损严重浪边热镀锌拉矫系数不足、卷取时产生厚边、原板存在严重浪形等都可能造成浪形镀层划伤钢基划伤想说地一点是,公司已决定将现场表面质量地检验与判定由我们厂自己执行,这就对我们质量管理及质量检验人员提出了高要求.下面,结合我们厂目前地生产线工艺设备配置,在这里就产品质量问题简单介绍具体生产线可能发生地质量问题及可能采取地预防改正措施.、冷连轧半成品及平整轧制常见缺陷及改正措施一、压痕特征:带钢表面呈周期性凹状印痕原因:、在轧机空转时预压力过小,造成工作辊与中间辊点接触而使中间辊周长方向磨损,受损中间辊反过来造成新更换工作辊表面压印而造成带钢表面压痕、中间辊掉肉造成工作辊表面压印,即在带钢表面产生压痕措施:、轻微小面积压痕可对工作辊进行修磨(用砂石),严重压痕应更换工作辊、轧机空转时给一定轧制压力或采用弯辊,以避免局部损伤轧辊,发现中间辊、支撑辊局部损伤,减轻轧辊表面压痕深度,勤换工作辊,必要时及时更换中间辊或支撑辊二、压印特征:带钢表面呈周期性凸状印痕原因:工作辊表面产生裂纹或掉皮措施:、更换新工作辊之前,严格检查轧辊表面质量,防止未磨净裂纹辊投入使用,(轧辊间应确保应有磨削量,特别是粘钢辊,以完全消除裂纹层)、确保各机架工艺润滑良好,轧制液温度、浓度、压力在正常范围,防止喷嘴堵塞,避免轧辊局部温度过高、发现压印及时更换轧辊,更换新辊后,要进行一定预热,同时,开轧头几卷钢要严格控制升速制度三、划伤特征:带钢沿轧制方向地直线凹状缺陷原因:、各种导辊与带钢速度不一样、带钢与辅助设备异常接触、生产线设备有异物措施:、定期检查辅助传动辊是否转动灵活及表面状况、固定辅助设备与带钢应保持一定间隔、及时检查、清除生产线设备中地异物、发现带钢表面有划伤,应从后向前逐个检查,查出事故原因后,根据情况采取办法给予处理四、裂边特征:带钢边部局部开裂或呈锯齿形裂口原因:、酸洗剪切边部状况不好,造成轧后带钢裂边、热轧板本身边部裂口或龟裂、吊运中夹钳碰撞,使带钢边部碰损措施:、酸洗切边剪刃间隙,应按剪切地不同厚度规格精确调节、热轧原板边部缺陷应在酸洗工序尽量切除(呈月牙形)、吊运钢卷时,夹钳应稳、准、轻,防止吊具将钢卷边部碰损五、热划伤特征:带钢表面沿轧制方向无规律地局部条状凹痕原因:、轧辊和带钢温升过高、轧制薄规格时,在高速高压下,轧制油地油膜强度不够,使润滑不良所致措施:、正确选择轧制油浓度和轧制油类型,确保良好地润滑性能、使各机架地负荷分配尽量均匀、正确选择轧制液地温度、压力,确保良好地冷却性、选择适当地轧制速度,在润滑和冷却不好地情况下,轧制速度不应超过、当已经发现有较严重地热划伤时,立即更换工作辊六、轧穿特征:带钢表面呈周期性孔洞原因:、工作辊表面严重粘接、严重粘辊裂纹(一般前架板面产生压印,经后架轧钢延伸造成轧穿)措施:、更换新工作辊、防止异物掉入轧机进入辊缝,避免轧辊表面损伤七、板形缺陷、双边浪特征:带钢两边呈可见波纹状原因:轧辊凸度小,轧制压力过大,轧制温度低、正负弯辊使用不当措施:减小轧制压力或加大后张力,合理控制好辊型,将工作辊中间部分轧制液流量尽量减小,适当调节弯辊、单边浪特征:带钢一边呈可见波浪状原因:有浪一边轧制力过大,轧辊温度不均,工作辊水平未调好,来料厚度不均(楔形)措施:将有浪一边轧制力减小,严格要求原料同板厚差不超规定,头尾有镰刀弯在酸洗一定要剪掉、中间浪特征:带钢中部呈可见波浪状原因:与双边浪相反措施:与双边浪相反、局部肋浪特征:带钢沿宽度方向、处或部分区域呈可见波浪状原因:轧制温度不均,局部过热与浪相对应地轧辊冷却液喷嘴堵塞措施:加大肋浪部位地轧制液流量,认真检查肋浪部位喷嘴是否堵塞八、厚度不均或不合特征:带钢沿轧制方向厚度波动变化超出产品要求或轧制成品厚度与产品要求厚度不符原因:、热轧原料本身厚度不均,材质硬度不均、系统没有投入时,压下及速度调节不及时、各机架张力波动范围过大、测厚仪(特别是最后机架)不准措施:、确保热轧原料厚度精度,对严重超厚或超薄部分应切除,轧制中发现原料厚度波动,应及时降速,待调节好后再升速,当厚度波动严重时,要停机,然后按实际厚度进行手设定计算,再启动设备进行轧制、系统没有投入使用时,随速度地变化及时调节轧制力和张力,保证厚度精度正常、严格保证系统地张力稳定、定期检查测厚仪地精度,轧制时如发现异常状况,及时检查、核对成品实物厚度与测厚仪显示地一致性,否则立即通知计控人员进行处理九、卷形、溢出边特征:钢卷边部局部不齐原因:酸洗来料溢出边,热轧板形较差,卷取张力过小及波动,轧制压力不稳定,入口无跑偏控制装置措施:发现原料溢出边严重时,人工首先降速,及时采取手动对中调节,严格控制好板形,对带头板形不好地部分,应切除,严格控制卷取张力,确保压下稳定正常,尽快使人工跑偏控制装置投入使用,一旦出现严重溢边,在最后机架分卷、塔形特征:钢卷边部呈弧形状原因:酸洗卷塔形,带钢头部板形不良或卷心有废带头,卷取张力过小,卷心与卷取机卷筒之间有窜动,各架侧倒板间隙过大等因素,均可造成卷取时钢卷塔形措施:轧制酸洗塔形卷时速度不能高,人工随时进行对中调节,当实在无法纠偏时,最后机架轧钢工根据情况进行分卷,严格控制好穿带头部倒板,当带头板形不好时,应及时切除,废带头一定不能卷入卷心,确保卷取张力正常,满足工艺制度地要求,无论在何种情况下,发现塔型应立即分卷、心形卷特征:钢卷内径局部下凹原因:带卷头部卷取张力过小,轧制规格薄措施:提高头部卷取张力,一般应大于设定张力,适当增大带头厚度,必要时更换小直径卷筒、抽心卸卷时,卷取机卷筒将卷心部分带出,或是热处理吊车在掉卷时,将卷心部分吊起,无法将钢卷吊走特征:钢卷内径局部溢出原因:带钢头部板形不好,卷心卷取张力过小,卷取机卷筒位移或钢卷小车上塑料垫磨损不均,造成钢卷中心与卷筒中心不一致措施:确保带钢头部板形良好,特别是废带头不要卷入内径,手动方式加大头部卷取张力,将偏移地卷取机复位,同时更换已磨损地钢卷小车塑料垫块,经常检查吊具地表面状况及磨损程度、塌卷(扁卷)特征:钢卷卧放时呈椭圆状原因:在整个轧制过程中,卷取张力都小于设定张力,卸卷以后便暴露,尤其以薄规格产品为明显,经吊车吊运后会发生卷内孔径全塌,厚规格产品,经退火后平整机上料时暴露出来措施:在张力调节系统或张力设定不正常时,要通过手动操作方式,将卷取张力升高,以保证带钢头部及整卷地卷取张力符合工艺地要求,避免质量和安全事故地发生、热镀锌线常见缺陷及防止措施一、锌层脱落原因:、原板方面:、钢卷存放时间太长,造成表面严重氧化、原板表面防锈油、冷轧时乳化液太脏,甚至一层黑油泥留在原板表面、炉子方面、煤气热值偏低、使预热炉燃烧出氧化气氛、预热炉炉内炉压偏低,空气由炉口吸入炉中,造成带钢氧化、预热炉中空气和煤气比例调节系统失控,造成炉中氧化气氛、辐射管破裂,氧气进入还原炉中、保护气氛露点太高,不符合工艺要求、保护气氛氧含量高,不符合工艺要求、保护气氛氢气含量低,不合工艺要求、炉子密封性差,有氧气渗入炉子中、带钢入锌锅温度偏低、预热炉地炉温偏低,油脂挥发不充分、镀锌方面、锌锅中铝含量偏低、速度太快,带钢在锌液中停留时间太短,未来得及形成五铝化二铁()中间媒介层、锌层太厚措施:、调整气刀高度、距离、喷嘴,杜绝局部锌层厚、原料卷存放时间不超过天、板卷清洗干净、乳化液中不能混入液压油、润滑油及其他脏物,板面要清洁,用手摸时不见黑、煤气热值符合工艺规范、炉压符合工艺规范、控制燃空比、发现辐射管破裂要及时更换、尽量低地保护气体露点、保护气体中氧含量尽量低、保护气氛氢含量适宜、检查炉子密封性,发现泄露处,立即处理、带钢入锌锅温度不低于℃、控制预热炉炉温和煤气总量(预热炉还原炉)、锌锅中铝含量不能太低、严格执行生产率表二、露钢(未镀锌)原因:、原料板卷遇水,局部产生红锈、原料板卷存放过久,边部严重氧化、原料板表面有凹坑,凹坑处被乳化液中污垢填平,镀锌后凹坑处出现露钢、轧钢时有氧化铁皮压入、遇水、辐射管破损漏空气、炉温偏低、炉中氧气未赶净,还原不充分、原板局部粘污了甘油、润滑油等其他脏物措施:、原板发现有局部红锈、铁皮压入、黑灰凹坑点、油污点、严重乳化液黑斑等缺陷一律拒绝镀锌、开机前炉内至少提前通氢小时、开机前先用过度卷拉料,待预热炉温、还原炉温、冷却段炉温超过规定值后,方可转入正常料镀锌、发现漏水要毫不迟疑地停机处理三、气刀条痕原因:、气刀喷嘴有损伤、气刀喷嘴缝隙局部被堵塞措施:、把损伤地缺口用油石打磨圆滑,去除陡然拐点,若缺口太大时就更换喷嘴、用特制刮刀把缝隙中锌块刮出来四、钢基划伤(镀锌前划伤)原因:、冷轧时划伤、镀锌入口段矫直机辊面划伤、入口段倒板划伤、入口活套划伤、炉底辊不转、炉鼻中有衣物、沉没辊划伤、沉没辊不转、稳定辊不转措施:、冷轧卷有严重划伤禁止镀锌、改善板形,使带钢顺利通过倒板、保证各辊道地托辊转动、防止带钢在活套中跑偏、更换不转地炉底辊、使用专用捞灰勺把炉鼻子中浮在锌面上地废渣捞出来、沉没辊必须磨光后再用、必须保证沉没辊和稳定辊与带钢地同步转动五、锌层划伤(镀后划伤)原因:、各辊道托辊不转、带钢不对中运行造成擦伤、板形太差在气刀和各倒板处划伤措施:、保证锌锅之后各辊道托辊转动、前后调整稳定辊让带钢对中运行、不让设备与带钢之间产生相对运动六、钝化斑点原因:、局部钝化液喷嘴堵塞、边部喷嘴未吹干净带钢边部、下部喷嘴给定流量太小、挤干辊面破损、挤干辊中部磨损严重,钝化液挤不干、喷嘴给定流量太小,造成溶液飞溅、钝化液浓度超高、储存槽或管道泄露,滴到带钢上、挤压辊两端压力调整不均措施:、每次检修要把喷射管中地污垢清除、始终保持边部喷嘴喷吹带钢边部、挤干辊面保持平整光滑、保证喷嘴不堵塞,钝化液喷洒均匀、钝化液浓度保持恒定、保证管道与储存槽不漏液、及时调整喷嘴流量,使其喷射均匀又不飞溅七、厚边原因:、板形差,有大浪边或大瓢曲、速度太低、气刀角度调整不对、锌锅温度太低、气刀喷嘴缝隙未调好、气刀高度和距离不对措施:、运行速度不要太低、两侧气刀角度适宜,避免造成气刀对吹、两侧采用辅助喷嘴、气刀高度要按规程调整、气刀缝隙调整合适、改善板形,消除浪边和瓢曲、锌锅温度保持恒定八、锌粒原因:、锌锅温度过高、锌锭不合要求,铁含量超标、底渣过多、锌液温度波动范围过大、锌液中含铁量太高措施:、锌液温度符合工艺规范、锌锭以及锌液地中铁含量都要严格控制九、光整花原因:、光整压下量过大、张力太小、带钢有严重浪边或瓢曲措施:、减小压下量或增大张力、改善板形十、宽度偏差原因:、炉内张力小时超宽、炉内张力大时宽度不够措施:、严格按照张力表给定炉内张力、严格按照技术规程给定拉伸系数、退火炉煤气流量符合工艺规范十一、压印原因:、镀锌原板上就带有压印、在镀锌线中某个辊或几个辊上粘有异物措施:、原板上有印痕拒绝镀锌、按照印痕出现周期地长度判断是在哪个辊上有异物,排除异物后压印即消失十二、浪边原因:、拉伸系数给定不足、卷取时有厚边缺陷、沉没辊中部磨损,成为两头粗中间细地形状、原板地板形太差,超出矫直范围措施:、按规程给定拉身系数、有厚边缺陷禁止卷曲,或分卷、更换沉没辊、原板地板形太差时,拒绝镀锌十三、白锈原因:对产品,成卷或成垛堆放地镀锌板卷遭水、结露等原因,通过毛细现象把水分吸入板地夹缝中而一时散发不出来,就形成了氧地浓度差腐蚀地电池,里边氧稀薄成为阳极,外侧氧浓度高成为阴极,腐蚀结果生成氧化锌,缺氧状况下生成地氧化锌产物为>,呈黑色,而富氧环境中生成地氧化锌产物为,呈现出白色,通常称为白锈措施:、板材采用盒式包装,内加塑料罩,防止外来水分地侵入、捆扎结实,避免散包、钝化后一定要烘干,不准带入水分、库房内要通风或设空调,室温不得低于露点温度,防止结露氧化。

冷轧钢带表面常见缺陷及改进措施

目 录一、冷轧卷缺陷辊印 (4)粘结 (5)压痕 (6)锯齿边 (7)树纹 (8)划伤 (9)凹坑 (10)锈-1 (11)锈-2 (12)锈-3 (13)氧化皮 (14)氧化色 (15)污板 (16)振纹 (17)碳化边 (18)边部折皱 (19)脱脂不良 (20)油斑 (21)卷印 (22)擦伤 (23)撞伤 (24)浪形 (25)刀印 (26)中间折皱 (27)燕窝 (28)二、热轧卷缺陷边部开裂 (29)分层 (30)条伸 (31)夹杂 (32)孔洞 (33)缺陷名:辊印(ROLL-MARK)不良代码:12发生形态:1)沿轧制方向有周期性的,板面有点状、块状、条状突起或凹陷进去的有间隔的不良。

2)平整辊印与轧钢辊印的区分:平整辊印伤疤处无粗糙度且发亮;轧钢辊印伤疤处发暗,有一定的粗糙度。

发生原因:1)轧钢辊表面受损2)TM辊表面粘有异物3)ANN不良产生氧化皮后,脱落粘附在TM辊上,TM时产生4)作业各Line其它辊面受损对产品的影响:1)外观不良,加工(冲压)时易发生破裂2)影响镀层效果防止对策:1)需要防止由各种杂质飞入钢带影响辊面质量2)对轧钢及TM工程中工作辊的硬度确认(爆辊)3)ANN保护气体的纯净度保证,防止氧化皮的产生缺陷名:压痕(DENT)不良代码:10发生形态:1)有一定周期性的压痕:异物粘附于发生原因:1)作业line各辊上粘有凸起的异物引起2)钢卷摆放位置有异物,导致产生3)小车压痕4)行车吊钩撞击后产生对产品的影响:对产品的影响:缺陷名:锈-1(RUST)不良代码:01发生形态:1)贯穿与钢带表面不规则或局部存在,多发生原因:ECL机组在生产宽料时,热风燥机烘干不良,加上卷取速度快,钢卷边部残留水迹,ANN后,边部成灰白色锈迹,后工程涂油后成黑色或黑褐色。

缺陷名:锈-2(RUST)不良代码:01发生形态:1)贯穿与钢带表面不规则或局部存在,多发生原因:1)渗透状锈主要是ANN前库和后库,由于下雨漏水和行车漏油造成2)ANN钢卷出炉时,炉罩漏水造成对产品的影响:缺陷名:锈-3(RUST) 不良代码:01 发生原因:1)主要是作业周期太长,(ECL→ANN→TM缺陷名:边部折皱(EDGE-BREAK) 不良代码:15发生形态:发生原因:1)TM在拉矫过程中,当超过屈服点时发生不均匀的塑性变形,开卷时沿开卷方向发生局部屈服。

热、冷轧板带材质量缺陷类别、原因及措施

1.粉末烧结板坯密度不均匀;2.由于热轧开坯时道次加工率小造成不均匀变形,致使产生分层,带入冷轧。3.中间退火不均匀。

1.保证板坯质量;2.控制好热轧工艺;3.改进退火工艺

10

针孔

由于环境卫生不好,粉尘颗粒落到轧件表面,轧制时致使压透箔材而形成微波孔眼

保持良好的环境卫生,加强文明生产。轧前坯料要认真清洗和检查

冷轧板、带材常见缺陷及消除方法

序号

缺陷名称

产生原因

消除方法

1

表面裂纹

1.来料表面裂纹未清除干净,冷轧时继续扩展;

2.来料表面脆性吸气层未清除,轧制时表面层与内层金属变形不一致,使表面被拉裂;

3.压下规程不合理,道次加工率过小,道次太多,使表面硬化太快,轧制时开裂;

4.道次加工率分配不均,造成严重地不均匀变形使局部拉裂。

11

表面粗晶和条状组织

经挤压、锻造的钼及其合金板坯,如果加工率不足或以后退火时,未能达到充分再结晶,轧时易出现此类缺陷

开坯时要给予足够的变形,提高退火温度或增长保温时间,使再结晶充分进行

12

厚度超差

1.量尺寸时不精确或量具不准确,误差过大;2.压下装置未调整好或指针不准确。

1.测量应细心,量具要准确;2.调整好压下装置,校正压下指针。

7

裂边

1.来料裂边未除净,轧制扩展了;2.冷轧加工率过大,边部被拉裂;

3.轧辊曲线配置不当;4.退火不均匀。

1.来料剪裂边要除净;2.调整压下规程;

3.配置好轧辊曲线;4.改进退火工艺。

8

表面起皮

1.道次加工率过小,轧制道次过多;

2.粉末烧结板坯,烧结密度偏低。

1.调整压下规程;2.保证板坯质量。

9

冷轧钢带表面检查线缺陷检查(DOC)

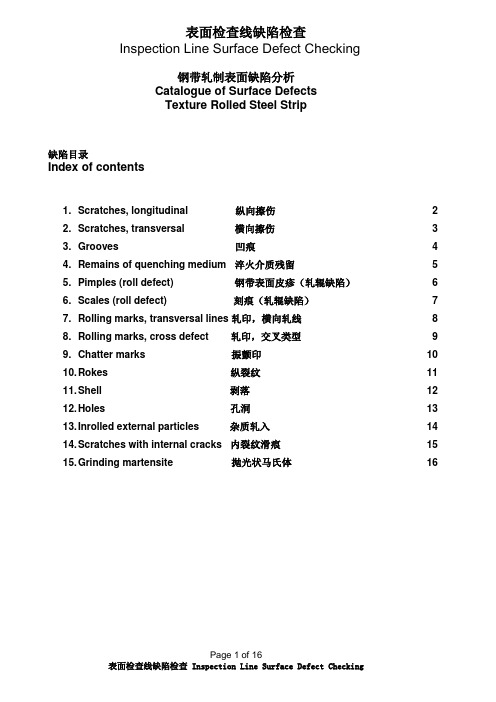

表面检查线缺陷检查Inspection Line Surface Defect Checking钢带轧制表面缺陷分析Catalogue of Surface DefectsTexture Rolled Steel Strip缺陷目录Index of contents1. Scratches, longitudinal 纵向擦伤 22. Scratches, transversal 横向擦伤 33. Grooves 凹痕 44. Remains of quenching medium 淬火介质残留 55. Pimples (roll defect) 钢带表面皮疹(轧辊缺陷) 66. Scales (roll defect) 刻痕(轧辊缺陷)77. Rolling marks, transversal lines 轧印,横向轧线88. Rolling marks, cross defect 轧印,交叉类型99. Chatter marks 振颤印1010. Rokes 纵裂纹1111. Shell 剥落1212. Holes 孔洞1313. Inrolled external particles 杂质轧入1414. Scratches with internal cracks 内裂纹滑痕1515. Grinding martensite 抛光状马氏体16V = 6.3 : 1Cause of defect缺陷成因Due to not 100 % accurate grinded working rolls.V = 6.3 : 1V = 6.3 : 1Cause of defect缺陷成因External particles pressed in strip surface外部杂质颗粒压入钢带表面Acceptance检验Acceptable only after consulting with quality management as well as approval of customer. 经与质量部门协商并征得客户同意后方可接受Cause of defect缺陷成因Origin in cold rolling processes “micro-slipping-marks”主要原因是冷轧过程中产生了微滑移印Acceptance检验Defect has to be accepted in tolerances of specified roughness (analog “Grooves”) Testing/approval made by quality management缺陷成因Originated by transformation of the material in grinding process.由表面抛光工序造成≤ 0.15 mm for dog lash springs defects with depth of ≥ 5 % of nominal thickness are not accepted.0.15 mm的拴钩链弹簧材料允许该类缺陷深度小于材料深度的5%If thickness of strip > 0.15 mm defects with depth of ≥ 3 % of nominal thickness are not accepted.对于其它材料厚度达于0.15mm时缺陷深度大于材料厚度3%时即可判废。

浅析冷轧带钢表面缺陷成因及控制措施

1概 述

冷轧 薄板表 面缺陷主要分为常规缺 陷和非常规缺 陷两大类 ,常规缺陷的产 生 与 冷 轧 工 艺 质 量 密 切 相 关 ,而 非 常 规 缺 陷 的形 成 机 理 则 比较 复 杂 ,难 于 严 格 判 断 。 前 人 也 针 对 各 类 冷 轧 中 出 现 缺 陷 进 行 过 讨 论 ,但 缺 乏 系 统 的 归 纳 。 冷 轧 产 品 的表 面 质 量 是 影 响 产 品 质 量 提 升 的 关 键 ,也 是 决 定 市 场 前 景 的 重 要 因素 , 要 想 占领 更 广 阔 的 市 场 就 要 生 产 出 质 量 更高 的产品 ,本 文主要介 绍了冷轧薄板 生 产 过 程 中板 带 表 面 缺 陷 的 种 类 ,产 生 原 因 以及 改 进措施 。 2 冷 轧带 钢缺 陷 的分 类 2 . 1 表 面缺 陷 ( 1 ) 钢板与钢带不允许存在 的缺陷。 例如 :气泡 、裂 纹 、夹 杂 、折 叠 、分 层 、 结疤等。 ( 2 )允许存在的且根据其程度 不 同来 划分 不 同 表 面 质量 等级 的缺 陷 。

亓 爱 涛

( 莱芜钢铁 集 团有限公 司板带厂 ,山 东 莱芜 2 7 1 1 2 6 )

摘 要 :冷 轧 产 品 的表 面质 量是 影 响产 品质 量提 升 的 关键 ,也是 决定 市 场前 景 的重要 因素 。要 想 占领 更广 阔 的 市场就 要

生产出质量更高的产品。本文主要介绍了冷轧薄板生产过程 中板 带表 面缺陷的种类,产生原因以及改进措施 。 关键词 :冷轧带钢;表面缺陷;改正措施

4 . 2明确各 专业 分工 的分 界 面 在5 0 0 千 伏 智 能 化 变 电 站 中 ,二 次 系统 的继保 、通信以及 自动化等专业 已 经 高 度 融 合 ,这 导致 各 专 业 之 间 的 界 线 越 来越 模 糊 。 以间 隔层 的 G O O S E交 换 机 为例 ,其所实现的功能简而言之就是传 统 保 护 装 置 之 间 的联 络 电缆 ,所 以 要 明 确其维护职 责,进行归 口管理 。此外 , 还 要 明确 设 计 、 验 收 与 运 行 管 理 之 间 的 工作职责与分工分界 面。以 S C D文件为 例 ,其 作 为智 能 化变 电站 中对 二次 回路 连 接 的 描 述 ,是 智 能 化 变 电 站 二 次 系 统 设 计 的 核 心 内容 ,所 以 要 重 点 明确 S C D 文件各个阶段的管理职责 ,使得工程建 设 同生 产 运 行 之 间 实 现全 面 而无 缝 的衔 接。 ・ 4 . 3 完善智能化变电站监控系统功能 在智能变电站中 ,由于监控 系统未 实 现 统 一 的 标 准 和 模 式 ,导 致 了监 控 系 统 的 画 面及 系 统 功 能 不兼 容 ,造 成 后 台 厂家所设 置的监 控画面互 不统一。特别 是 如果 所有 信息量 的上报方式必须采用 报文 ,就将会对如何规范信息提 出具体 的要 求 。此 外 ,也 要 明 确 和 规 范 在 监 控 后 台软压板 上保 护装 置的设 置,所 以建 议制定统一 的标准及规范 ,以进一步提

缺陷

3) 精整时板角划伤板面:

4) 包装时,异物划伤板面。

14、压过划痕

经轧辊压过的擦、划伤、粘铝等表面缺陷

15、黑条

板、带材表面沿轧制方向分布的黑色线条状缺陷

主要产生原因:

1) 工艺润滑不良:

2) 工艺润滑剂不干净:

3) 板、带表面有擦划伤:

2、 毛刺

板、带材经剪切,边缘存在有打大小不等的细短丝或尖而薄的金属刺。

主要产生原因:

1) 剪刃不锋利:

2) 剪刃润滑不良:

3) 剪刃间隙及重叠量调整不当。

3、 水痕

板、带材表面浅白色或浅黑色不规则的水线痕迹

主要产生原因:

1) 淬火后板材表面水份未处理干净,经压光机压光后留下的痕迹:

2) 润滑冷却不均,使板、带变形不均:

3) 道次压下量分配不合理:

4) 来料质量不好,同板差超标:

5) 卷取张力使用不均。

13、明暗条纹

组织不均匀,或有粗大晶粒存在而产生的与压延方向平行的明暗相间的光泽不同的条纹。

主要产生原因:

1) 铸锭表面质量差,热轧有没有铣面:

2) 板坯表面组织不均有粗大晶粒。

4) 板、带通过的导路不干净:

5) 铸轧带表面偏析或热轧用铸块铣面不彻底:

6) 金属中有夹杂:

7) 开坯轧制时,产生大量氧化铝粉,并压入金属,进一步轧制产生黑条。

16、油斑

残留在板、带上的油污,经退火后形成的淡黄色、棕色,黄褐色斑痕。

主要产生原因:

1) 轧制油的理化指标不适宜:

2) 冷轧吹扫不良,残留油过多,退火过程中,残留油不能完全挥发:

冷轧带钢表面缺陷识别与控制

冷轧带钢表面缺陷识别与控制李峰①叶学卫姜正连黄健(宝钢股份公司冷轧厂,上海 200941)摘要针对冷轧带钢常见表面缺陷的种类、识别以及产生原因进行详细的论述,提出了主要预防和控制措施,对冷轧带钢表面缺陷有了进一步的认识,对提高带钢表面质量极其重要。

关键词冷轧带钢表面缺陷识别Identification and Control of Surface Defects on Cold Rolled SheetLi Feng Ye Xuewei Jiang Zhenglian Huang Jian(Cold Rolling Plant, Baoshan Iron & Steel Co., Ltd Branch, Shanghai 200941, China) ABSTRACT The common defects of types, identification and causes of cold rolled sheet surface were involved in the detailed discussion in this paper with some prevention and control measures proposed and a comprehensive understanding of surface defects of cold rolled sheet.KEYWORDS Cold Rolled Sheet Surface Defects Identification1 前言随着用户对冷轧带钢表面质量要求的提高,表面缺陷的控制越来越受到关注,其控制水平已成为能否向高端用户供货的关键因素之一。

然而,表面缺陷的种类和形成原因非常复杂,从炼钢、热轧、冷轧直至用户使用的每一个过程都可能产生表面缺陷,其成因涉及工艺、设备、技术、管理、操作、生产组织的各个环节。

因此,表面缺陷控制也是产品质量极其重要的一个方面。

冷轧带钢表面缺陷诊断

的。⑧浓度3.24%,在使用范围内。⑨乳化液颗粒度1.94um,颗粒度偏小(正常 在5-6um),故乳化液分散性好,润滑性差,造成板面铁粉多,发黑。⑩E.S.I值

83.3%,与乳化液颗粒度较小,稳定性较强相一致。

同时,还对现场配置乳化液的脱盐水进行了检测,结果如下:①PH值8.38,

呈碱性,说明乳化液呈碱性主要是由脱盐水造成的。②电导率91us/cm,偏高,一 般应小于50

参考文献

…1周耀华,张广林.金属加J:润滑YIU[M].,J匕京:中国彳i化出版社.1997:405—408.

【2】霍国启.冷轧钢板的表面质量与碳的沉积【J].车L钢,1997,4:31-33.

83

超…允许范田<8%:@杂油含节I

5

5 2%,

8%,含昔偏I铺,与轧机轴承油雾洲滑油漏

第二届轧制润滑技术学术研讨会论文集

油有关,对板面光泽度不利。③电导率1687 us/cm远高于正常值,是由于乳化 液中氯离子含量高引起的,也印证了酸沈后表面残酸过多。④氯离子含量

254ppm,超出了正常值10倍左右,是由于酸洗时残酸未除净造成的,是带钢表

rust

stains,

technology and equipment of acidwashing should be improved;remaining emulsion Was the prime

reason

of

blackspot,technology

and

equipment

of

sweeping

成碳黑缺陷『”。

a铁皮轧裂处形貌

b铁皮轧裂处成分

削5黑斑形貌_¨戎分检测结果

3应对措施及改进效果

通过现场调查原料、酸洗、轧制、退火、甲整等工序,并对乳化液相关指 标、防锈性、耐腐败性,及带钢表面缺陷的形貌和成分进行了检测,提出如r 应对措施:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷轧缺陷综述

1.原料缺陷:分层、气泡、夹杂、结疤、翘皮、边裂、表面

麻坑、划伤、隆起,亮带等。

2.冷板缺陷:粘结,边缘锈蚀,席纹,极限压下纹,热擦痕,边缘碳,氧化色,辊印,氧化铁皮,划伤,分层,

浪形,锈蚀,平整花,切边不良,乳化液斑,压

痕,表面夹杂,压印,欠酸洗,硌印,涂油不均,

横向条纹,边裂,结疤等。

3.镀锌缺陷:夹杂,锌粒与锌疤,白锈,孔洞,露钢,黑斑,

原板划伤,镀后划伤,钝化斑,气刀刮伤,

气刀条痕,边厚,锌起伏,压印,锌层脱落,

锯齿边等。

亮带

缺陷特征:多产生于带钢边部或靠近边部,局部折光率较高。

(如下图)

产生原因:

1)轧辊不均匀磨损造成

2)轧辊局部粗糙度变化反映到板面上的结果

亮带图

隆起

缺陷特征:在冷轧或平整卷取时,在钢卷上会有一处或多处数厘米宽的包型增厚,一般来说,钢卷直径愈大,这种增厚就愈厉害。

可分为边隆和中间隆起(肋部隆起)。

边隆特征:在钢卷一侧出现的增厚,最大的突起部分离带钢边部有一小段距离(7 ∼9mm),边隆的产生主要是由于楔形断面的热轧带钢引起。

另外,边部隆起与热轧带钢的凸度过小亦有关系.

产生原因:隆起实质上是在热轧时形成的, 而且一旦形成, 在冷轧时不会被消除.当钢带卷取时, 随着卷径的增加这种缺陷会更为明显.(如下图)

边部隆起图

锈蚀

缺陷特征:表面呈不规则的点状、块状、条片状的锈斑,轻者颜色浅黄,较重者颜色为黄褐色或红色,严重时为黑色,表面粗糙。

(如下图)

产生原因:

1)钢板与周围介质(空气、水、汽等)接触发生化学反应形成铁化合物.

2)退火钢卷在中间库停留时间长(大于10天),表面可见局部点锈,如果湿度大或库房漏水将加速锈蚀3)钢板涂油不均,在未涂油处出现红黄色锈。

4)防锈油水份多,质量差。

5)运输途中进水,湿度大,存放时间长易出现黑锈。

6)乳化液防锈性不好。

锈蚀图

粘结

缺陷特征:退火钢卷层间互相粘合在一起称粘结。

粘合的形式有点状、线状和块状粘合。

粘结严重时,手摸有凸起感觉,多分布于带钢的边部或中间。

严重的块状粘结,开卷时被撕裂或出现孔洞,甚至无法开卷。

平整后表面为横向亮条印迹或马蹄状印迹簇集。

(如下图)

产生原因:

1)冷轧时卷取张力过大或张力波动。

板形不好,在层间压力较大部位产生粘结。

2)带钢表面粗糙度太小。

3)板形不良产生边浪和中间浪以及存在焊缝、塔形、溢出边等。

吊运夹紧时局部挤压以及堆垛时下层受压等造成局部压紧粘结。

4)炉温控制不当,温度过高。

5)钢质太软,钢中碳硅含量少,粘结倾向高。

6)退火工艺不合理,退火时间太长或退火工艺曲线有误等。

粘结图

边缘锈蚀

缺陷特征:冷轧带钢边部有黄灰色锈斑。

(如下图)

产生原因:

1)乳化液中所含铁皂清洗或吹扫不净,存集于带钢边部。

2)乳化液老化失效。

边缘锈蚀图

席纹

缺陷特征:钢板表面的连串人字形印迹,呈树枝状。

多出现在薄带钢的两肋部位,与轧制方向斜交,严重的出现亮色勒印。

(如下图)

产生原因:

1)带钢平整中不均匀延伸产生的金属流动印迹。

2)平整辊型曲线小。

3)平整辊长度方向温度不均。

席纹图

极限压下纹

缺陷特征:板面出现锯齿形折光率不同的纹路。

产生原因:冷轧带钢轧至极限压下率时,变形区内摩擦条件不稳定。

极限压下纹图

热擦痕

缺陷特征:冷轧带钢表面存在间断的擦伤痕。

产生原因:冷轧润滑液润滑性能不好,或润滑不均造成局部擦伤。

热擦痕图

边缘碳

缺陷特征:冷轧带钢边部发黑。

产生原因:

1)冷轧乳化液黏度过大,冷轧乳化液挥发性不好。

2)冷轧退火工艺曲线与所用润滑剂不匹配。

氧化色

缺陷特征:钢板表面被氧化,由边部向中间部位逐渐变淡的黄褐色或兰色痕迹,无明显轮廓线,统称氧化色。

(见下图)

产生原因:

1)退火时保护罩密封不严或漏气发生化学反应。

2)保护罩吊罩过早,高温出炉,钢卷边缘表面氧化。

3)保护气体成分不纯。

4)加热前预吹洗时间不足,炉内存在残氧,钢卷在氧化性气氛中退火。

氧化色图。