链轮体铸钢件的铸造工艺优化

铸造工艺问题的特点及工艺优化

工程管理86 2015年10期铸造工艺问题的特点及工艺优化李全德东芝水电设备(杭州)有限公司,浙江杭州 311500摘要:本文中结合铸造工艺问题的特点和铸造工艺功能优化,主要针对大型铸钢件操作侧机架的铸造工艺进行了分析,以供参考。

关键词:铸造工艺;问题特点;铸钢件;操作侧机架;工艺优化中图分类号:TG245 文献标识码:A 文章编号:1671-5810(2015)10-0086-01在大型钢宽厚板设备中最主要的配件即是操作侧机架。

产品由于长、重、内部要求的质量较高,而且在进行生产过程中要承受非常大的工作负荷,其间不能有裂纹、砂眼、缝隙等各种缺陷。

为了保证铸件的质量,经过无数次技术和实际论证,改善铸件的生产工艺,以求达到更高的质量标准和要求,第一,对大型件使用外冷铁以及冒口使其形成较好的温度梯度;第二,利用实样模型,以及树脂砂工艺制作砂芯、外模来保证铸件尺寸的准确度,减少铸件的砂眼以及裂纹和气孔等缺陷现象;第三,利用电弧炉和精炼措施综合生产安排,一起浇注,提高操作侧机架的冶炼标准,杜绝浇注不均匀而发生的缺陷;第四,加长改造操作侧机架,达到操作侧机架进行生产过程中的各种要求,保障了操作侧机架铸造技术的稳定性以及科学合理性。

1 铸造工艺问题的特点所有铸件在生产过程中都可能产生缺陷。

它的出现将直接降低铸件成品率,增加铸造生产成本。

因此铸造工艺问题通常都表现为铸件的缺陷问题,解决铸造工艺的问题即消除或减少铸造缺陷及其不利的影响。

铸造工艺问题具有如下特点。

1.1 系统性铸造工艺问题本质上是矛盾的存在。

根本原因是问题出现的直接矛盾,该原因的作用又是几个次级原因共同作用的成果,而次级原因是问题出现的间接矛盾,每个次级原因也会受到一个或多个因素的影响。

根本原因与次级原因之间或直接矛盾与间接矛盾之间,以及次级原因或直接矛盾与影响因素之间,均以因果关系相连,构成一个呈树枝状的有机全体即体系。

2 铸造技能优化目前常用的铸造技能优化办法均为面向参数及依据经验的办法,无处理矛盾的能力。

链条铸件铸造方案毕业设计

链条铸件作为一种重要的机械零部件,在工程制造领域具有广泛的应用。

本文将围绕链条铸件的铸造方案展开讨论,旨在探讨如何设计一套完善的铸造工艺,确保产品质量和生产效率。

一、引言链条铸件是传动系统中不可或缺的组成部分,其质量直接影响整个机械设备的性能和可靠性。

因此,在链条铸件的铸造过程中,需要精心设计合理的工艺流程,以确保产品质量和生产效率。

二、链条铸件铸造工艺设计1. 材料选择在链条铸件的铸造过程中,通常采用灰铁、球墨铸铁或碳钢等材料。

根据产品要求和工艺性能,选择合适的铸造材料是至关重要的一步。

2. 模具设计模具设计是链条铸件铸造工艺中至关重要的环节,直接影响到产品的形状精度和表面质量。

合理设计模具结构,采用优质材料,确保模具寿命和使用效果。

3. 熔炼与浇注采用优质的原材料,控制好熔炼温度和时间,保证金属液的纯净度和稳定性。

在浇注过程中,要控制浇注速度和温度,避免气孔和夹杂物4. 凝固与冷却准确控制链条铸件的凝固过程,避免过快或过慢造成组织不均匀或晶粒粗大。

采取有效的冷却措施,加快产品冷却速度,提高生产效率。

5. 清理与处理铸造完成后,对链条铸件进行清理和处理,包括去除氧化皮、修磨表面等工序,确保产品表面光洁平整。

三、铸造工艺优化与改进1. 自动化生产引入自动化设备和智能制造技术,提高生产效率和产品质量。

2. 工艺参数优化通过试验和数据分析,不断调整和优化铸造工艺参数,提高生产效率和节约成本。

3. 质量控制建立健全的质量控制体系,监控每个环节的生产过程,确保产品质量满足标准要求。

通过对链条铸件铸造工艺的设计和优化,可以提高产品质量,降低生产成本,提高生产效率,推动企业的可持续发展。

未来,随着技术的不断进步和工艺的不断完善,相信链条铸件铸造行业会迎来更广阔的发展前景。

本文从材料选择、模具设计、熔炼浇注、凝固冷却、清理处理等方面探讨了链条铸件铸造工艺的设计与优化,希望能为相关领域的研究与实践提供一定的参考和借鉴。

船用铸钢件的铸造工艺分析及技术改造

船用铸钢件的铸造工艺分析及技术改造摘要:为了实现国家的长期经济增长和可持续发展,铸造技术是必须掌握的主要技术之一,在机械制造业等多个领域有着不可或缺的地位,尤其是在船舶业,铸造技术更是一大难点和重点。

铸钢技术有着诸多优点,近几年得到了广泛的应用于创新,并且正在推动着我国相关领域的发展与进步,使我国造船业和国际间的竞争力得到提升。

船用铸钢件的铸造工艺与造型工艺一直以来是船舶业的一大难点,在铸造与造型过程中,钢件极易出现龟裂等情况,并且对原材料回收的工艺也有所欠缺,容易造成资源的浪费,并且对船舶安全性产生不好的影响。

只有在按合适的正火热处理和制作工艺的改进后,才能保证铸钢件的标准力学性能。

为此,优化铸造工艺,把握生产制造中各个阶段的重点难点是提升船用铸钢件性能的重要步骤。

之前二氧化碳水玻璃造型工艺为船用铸钢件的必要生产步骤,现在已有厂家进行工艺改造,初步进行采取树脂自硬沙工艺的实验,从而使之成为性能最好的船用铸钢件。

分析使用频率最大的“挂舵臂,艉舳架”的制造工艺中的关键点,来介绍船用钢铸件的铸造工艺及技术改造。

关键词:船用铸钢件;工艺分析;技术改造艉舳架作为船用铸钢件中使用频率最高的,也是船用铸钢件中较为典型的,其形态结构较为复杂,在生产的过程中难以准确控制其行位尺寸,并且在生产铸造过程中极易产生暗伤等内部缺陷。

在后期的清理打磨过程中,对规格的要求比较严格,这些问题也成为了铸造船用铸钢件的难点。

1.船用铸钢件行位尺寸的控制1.1制造26t挂舵臂时,采用的铸造工艺为平浇,让铸件的实体平躺,由铸件的高度方向把其分为一个对称面,进行上、下型的浇注方式。

使用较大宽度的坭芯,避免分芯过多造成的铸钢件外部尺寸的误差。

1.2制造81t挂舵臂时,立浇技术是我们常常采用的,就是把已经处于平躺状态下的铸件旋转九十度,让其成为测力状态,让铸件在此状态下进行浇注制造。

同样也是采用较大的坭芯消除外部误差【1】。

1.3制造艉舳架时,绝大部分的艉舳架表面轮廓呈扭曲的鱼体型圆滑过度曲面,关键断面的多少是有严格控制的,这也增加了制作时的难度。

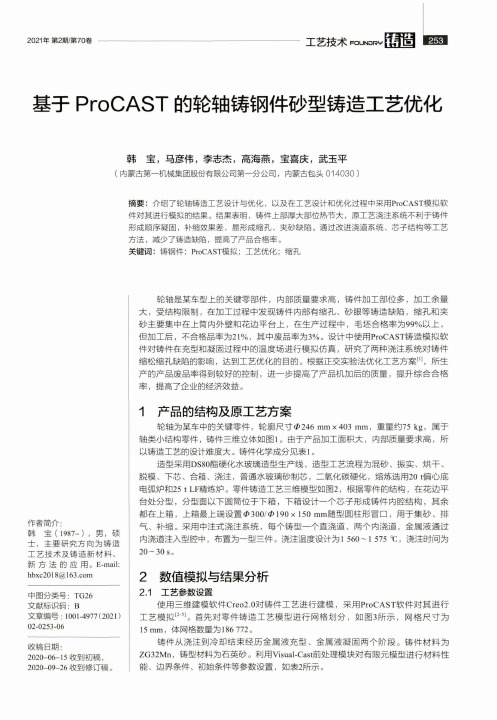

基于ProCAST的轮轴铸钢件砂型铸造工艺优化

2021年第2期/第7◦卷工艺技术F Q U N D R V i m253基于ProCAST的轮轴铸钢件砂型铸造工艺优化韩宝,马彦伟,李志杰,高海燕,宝喜庆,武玉平(内蒙古第一机械集团股份有限公司第一分公司,内蒙古包头014030 )摘要:介绍了轮轴铸造工艺设计与优化,以及在工艺设计和优化过程中采用P r o C A S T模拟软件对其进行模拟的结果。

结果表明,铸件上部厚大部位热节大,原工艺浇注系统不利于铸件形成顺序凝固,补缩效果差,易形成缩孔、夹砂缺陷。

通过改进浇道系统、芯子结构等工艺方法,减少了铸造缺陷,提高了产品合格率。

关键词:铸钢件;P r o C A S T模拟;工艺优化;缩孔轮轴是某车型上的关键零部件,内部质量要求高,铸件加工部位多,加工余量大,受结构限制,在加工过程中发现铸件内部有缩孔、砂眼等铸造缺陷,缩孔和夹砂主要集中在上筒内外壁和花边平台上,在生产过程中,毛坯合格率为99%以上,但加工后,不合格品率为21%,其中废品率为3%。

设计中使用ProCAST铸造模拟软件对铸件在充型和凝固过程中的温度场进行模拟仿真,研究了两种浇注系统对铸件缩松缩孔缺陷的影响,达到工艺优化的目的。

根据正交实验法优化工艺方案[1],所生产的产品废品率得到较好的控制,进一步提高了产品机加后的质量,提升综合合格率,提高了企业的经济效益。

作者简介:韩宝(1987-),男,硕 士,主要研究方向为铸造 工艺技术及铸造新材料、新方法的应用。

E-mail: hbxc2018@163 .com中图分类号:T G26文献标识码:B文章编号:1001 "4977 (2021) 02-0253-06收稿曰期:2020-06-15收到初稿,2020-09-26收到修订稿。

1产品的结构及原工艺方案轮轴为某车中的关键零件,轮廓尺寸少246 mm x403 mm,重量约75 k g,属于 轴类小结构零件,铸件三维立体如图1。

由于产品加工面积大,内部质量要求高,所 以铸造工艺的设计难度大。

大链轮铸钢件的铸造工艺优化

大链轮铸钢件的铸造工艺优化安成成;王定军;王爱江【摘要】运用华铸CAE模拟技术对大链轮铸钢件的铸造工艺的凝固过程进行了模拟,分析了缩松、缩孔等缺陷形成的原因.在此基础上通过华铸CAE模拟技术不断调整补贴、冒口、浇注系统的尺寸和结构,并进行凝固模拟最终获得了合适的工艺.结果表明:应用CAE模拟技术可有效地预测铸造充型凝固过程中可能出现的缩孔、缩松缺陷,并能辅助优化铸造工艺,保证铸件质量,提高工艺出品率,节约大量实验成本.【期刊名称】《甘肃科技》【年(卷),期】2016(032)003【总页数】3页(P53-55)【关键词】大链轮;华铸CAE软件;铸造工艺;数值模拟【作者】安成成;王定军;王爱江【作者单位】兰石铸锻有限责任公司,甘肃兰州730050;兰石铸锻有限责任公司,甘肃兰州730050;兰石铸锻有限责任公司,甘肃兰州730050【正文语种】中文【中图分类】TG260铸造是现代机械制造工业的基础工艺之一,广泛应用于国民经济发展的各个工业部门,在各个行业中占有重要地位,是一个国家的生产实力的标志。

但是铸件形成过程中产生的某些宏观缺陷,如偏析、缩孔、缩松、裂纹等都严重影响铸件的质量,即使经过塑性加工也不能完全消除它们对铸件的影响,后期对缺陷进行的焊补修复又消耗大量的人力、物力,增加了铸件成本。

而盲目地更改工艺,成本高且效率低。

因此,运用华铸CAE模拟技术研究铸件形成过程对获得高质量铸件具有十分重要的意义。

铸件的凝固过程是一个复杂的高温、动态、瞬时的变化过程,通过计算机模拟技术可以在生产前预测缺陷产生的位置、大小,并进行工艺优化,既保证了产品质量又降低了生产成本,提高了企业效益。

本文以大链轮铸钢件为研究对象,铸件的轮廓尺寸为φ686mm×425mm,质量约为410kg,材质为ZG310-570。

要求铸件不得有气孔、裂纹、砂眼、缩孔、缩松等影响强度的缺陷。

1.1 冒口设置1.1.1 模数法冒口大小及位置设置采用模数法计算,热节图如图1所示:热节1模数:计算模数:M=d×b/2(d+b)=101×257/2(101+257)= 3.6cm设计φ200mm×400mm×300mm砂型暗冒口3个均布,冒口模数/铸件模数=4.85/3.6=1.35,计算证明该冒口的补缩能力足够。

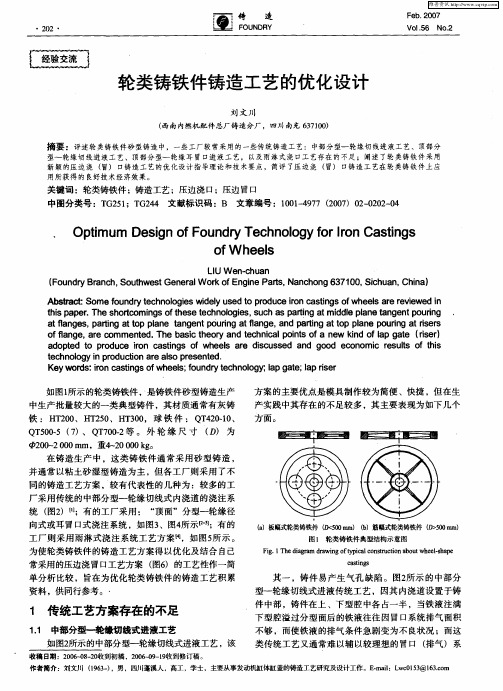

轮类铸铁件铸造工艺的优化设计

o a g 。 r mme td T eb scte r n e h i I onso e id o pg t (i r f n e a ec l f o ne . h a i h o a dtc nc it f n w kn fa ae r e ) y a p a I s

O h es f W e l

LUW e -h a I nc u n

( o n r rn h S uh s e ea Woko n i at , a c o g6 7 0 , c u n Chn ) F u dyB a c , o twe t n rI r f gn P r N n h n 3 1 0 Si a , i G E e s h a

a o t d t r d c r n c sig e l r ic s e n o d c n mi e ut hs d pe o po u e i o a t s o w es a e ds u s d a d g o e n f h o o c r s l o ti sf t c n lg rd cin a eas r s ne . e h oo yi p u t r lo p e e t d n o o K ywo d :r nc sig f e l;o n r c n lg ;a a e lpr e e r s i t so o a n h w es f u d t h oo y Ip g t ;a s r y e i

摩托车链轮轮毂的铸造工艺的制作技术

本技术涉及摩托车配件制造技术领域,尤其是一种摩托车链轮轮毂的铸造工艺,包括以下步骤:S1、准备模具;S2、制备砂模;S3、烘干;S4、浇筑;S6、取出铸件;S7、缺陷处理。

本技术采用耐高温粘合剂提高砂模的结构强度和抗变形能力,另外通过耐高温保护涂料对其保护,能够有效防止砂模变形造成成品质量降低。

权利要求书1.一种摩托车链轮轮毂的铸造工艺,其特征在于,包括以下步骤:S1、准备模具:完成摩托车链轮轮毂的1∶1三维建模,使用注塑机或3D打印机加工与三维建模形状相同的塑料模具;S2、制备砂模:将上一步准备的塑料模具放入砂箱中,并加入型砂,型砂中混入耐高温粘合剂,耐高温粘合剂与型砂重量比采用1∶10,提高型砂的抗变形效果,上砂箱内插入浇筑棒用于形成浇筑口,然后将型砂夯实,之后将上下砂箱分开取出模具和浇筑棒,形成砂模,通过雾化喷头向砂模内表面喷涂耐高温保护涂料;S3、烘干:将上一步获得的砂模放置到烘干炉中烘干,烘干温度在550-650℃,烘干时间在30min,之后自然冷却至200-250℃;S4、浇筑:将金属原料烧熔从浇筑口浇入砂模;S6、取出铸件:冷却完成后分开砂模,得到粗铸件;S7、缺陷处理:对粗铸件进行缺陷处理,然后进行热处理,最后进行表面处理,完成摩托车的铸造工艺。

2.根据权利要求1所述的一种摩托车链轮轮毂的铸造工艺,其特征在于:型砂采用水玻璃石英砂。

3.根据权利要求1所述的一种摩托车链轮轮毂的铸造工艺,其特征在于:热处理包括正火、退火和淬火。

4.根据权利要求1所述的一种摩托车链轮轮毂的铸造工艺,其特征在于:缺陷处理包括整形、焊补、切割、打磨和抛光。

5.根据权利要求1所述的一种摩托车链轮轮毂的铸造工艺,其特征在于:金属原料的化学成分按照重量百分比为,C 0.35-0.50%,Si 0.35-0.85%,Mn 0.6-1.5%,Ni 0.2-0.30%,Cr 0.2-0.30%,P<0.035%,S<0.035%,Mo<0.30%,余量为Fe。

冶金行业中的铸造工艺优化技术研究

冶金行业中的铸造工艺优化技术研究铸造工艺在冶金行业中扮演着至关重要的角色,它对于产品质量、生产效率和能源消耗等方面都有着直接的影响。

为了进一步提高铸造工艺的效率和质量,并减少对环境的不良影响,研究人员一直致力于铸造工艺的优化技术。

铸造工艺优化技术的研究有助于发现和解决传统铸造工艺中的问题,提高生产效率和产出质量。

首先,铸造工艺的优化可以通过改进铸件的设计和制造工艺来减少缺陷。

例如,通过使用模拟软件来优化铸件的造型和冷却系统,可以减少铸件中的热裂纹和气孔等缺陷的产生。

其次,优化技术还可以通过减少原材料和能源的使用来改善铸造工艺的可持续性。

例如,通过优化熔炼过程、提高铸造温度和改良冷却系统等方法,可以减少能耗并提高能源利用率。

与此同时,新型材料的引入也为铸造工艺的优化提供了更多的可能性。

例如,使用抗热裂降合金铸铁代替传统灰铸铁,可以改善铸件的强度和抗热裂性能。

此外,使用新型颗粒弥散强化材料可以提高铸件的硬度和耐磨性。

通过优化合金配方和添加合适的纳米材料,可以获得更高性能的铸件,满足现代高要求的冶金工业。

铸造工艺优化技术的研究还包括对生产过程的智能化控制。

随着物联网和人工智能等技术的发展,智能铸造系统的研究已经取得了一定进展。

这些系统可以通过在线监测和控制铸造过程的关键参数,实时调整工艺参数,从而提高铸造工艺的一致性和稳定性。

智能铸造系统还可以通过自动化和机器学习技术,提高生产过程的效率和质量,并降低操作风险。

此外,铸造工艺优化技术的研究还涉及到对工艺参数和原材料的优化。

通过优化熔炼温度、冷却速度和砂型配方等参数,可以获得更好的铸造质量和碳足迹。

通过优化原材料的选择和处理方法,可以减少铸件中的杂质和夹杂物,提高材料的纯度和强度。

这些优化措施可以显著提高铸造工艺的效率和质量,降低生产成本和环境污染。

综上所述,冶金行业中铸造工艺优化技术的研究是必要且紧迫的。

通过改进铸造工艺和控制系统,优化材料和工艺参数,我们可以获得更高质量、高效率和可持续发展的铸造工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

据现有沙箱的尺寸,适当降低冒口高度,将明冒口改 为暗冒口;同时采用半环形横浇道,钢液在浇注系统 内的流动时间过长,浪费较多的钢液,故将横浇道改 为 1/4 圆周长度;其他参数不变,方案Ⅱ模型如图 4 所示。

图 2 工艺Ⅰ三维模型 Fig.2 3-D model of schemeⅠ

缩孔、 缩松等缺陷都是在铸件的凝固过程中产 生的。 将方案Ⅰ实体模型转化为 STL 格式文件,导 入 View Cast 模拟软件,进行网格剖分和参数设置, 铸件平均壁 厚 82 mm,铸型初始 温度 25 ℃,网 格 数 2000000,方案Ⅰ缩孔、缩松出现的位置如图 3 所示。 可以看出, 中间柱形冒口以及 6 个腰形冒口起到了 一定的补缩作用,有足够大的补缩能力,但由于冒口 补缩距离不够,造成补缩通道过早的阻断,致使柱形 冒口根部以及铸件圆周与筋板的交接处产生了孤立 液相区,凝固后期,这些区域产生了缩孔、缩松缺陷。 1.2 方案Ⅱ

(a) t=450 s

(b) t=1000 s

(c) t=1200 s

(d) t=1500 s

(e) t=2000 s

图 7 方案Ⅲ凝固过程 Fig.7 The solidification process of scheme Ⅲ

(f) t=5500 s

ห้องสมุดไป่ตู้

分已经凝固, 孤立液相区继续向冒口延伸;t=2000 s 时,孤立液相区延伸到了冒口根部区域,冒口内还有 大 量 液 态 金 属 , 足 以 实 现 对 铸 件 的 补 缩 ;t=5500 s 时,此时处于凝固的最后阶段,铸件已经完全凝固, 冒口内残留一定高度的金属液体,冒口最后凝固。 2.3 方案Ⅲ模拟结果

本文以链轮体铸钢件为研究对象, 铸件轮廓尺

收 稿 日 期 :2009-07-16 基 金 项 目 :河 南 省 杰 出 人 才 创 新 基 金 (0621000700) 作者简介:米国发(1966- ),男,北京人,教授,博士,主要从事凝固理

论 、技 术 与 新 材 料 的 研 究 ;电 话 :0391-3987503; E-mail: peter@

金属铸锻焊技术 Casting·Forging·Welding

2010 年 8 月

链轮体铸钢件的铸造工艺优化

米国发, 王有超, 王锦永, 崔红保 (河南理工大学 材料科学与工程学院,河南 焦作 454003)

摘 要: 运用 V-Cast 软件对链轮体铸钢件铸造工艺凝固过程进行了模拟,分析了缺陷形成的原因。 在此基础上,通

图 5 方案Ⅱ缺陷分布 Fig.5 Distribution of shrinkage of schemeⅡ

2 方案Ⅲ及模拟结果

2.1 方案Ⅲ简介 根据方案Ⅰ、Ⅱ模拟结果,在轮缘凸台与筋交接

处的热节比其他轮缘与筋交接处的热节大,如果通过 增大冒口尺寸,便可以消除缺陷,但这样将造成金属 材料的浪费。 根据铸件热节位置及结构特点,把圆周 6 个腰形冒口改为 3 个腰形冒口, 适当加大冒口尺 寸;在没有凸起的轮缘与筋的 3 个交接处各设置 1 块 冷铁。 其他工艺参数不变,方案Ⅲ模型如图 6 所示。 2.2 方案Ⅲ凝固过程及分析

方案Ⅲ模拟的缺陷预测如图 8 所示。 铸件内部

金属含量 (%) 100 75 50 25 0

图 8 方案Ⅲ缺陷分布 Fig.8 Distribution of shrinkage of scheme Ⅲ

没有大的缩孔、缩松缺陷,缩孔、缩松已经成功转移 到了冒口中。 冒口内金属的温度始终处于铸件的最 高状态,使得整个铸件形成一个正的温度梯度,补缩 通道畅通,冒口是最后凝固部位,实现了从铸件到冒 口的顺序凝固[5]。 只是在筋板连接处 产生了微 小的 孤立液相区,凝固后期形成了微量细小的缩松,由于 这些缩松所处的位置不是铸件的受力部位, 即不影 响铸件的使用性能,也不影响外观。因此可以认为该 方案是最好的。

中 图 分 类 号 :TG244+.3

文 献 标 识 码 :A

文 章 编 号 :1001-3814(2010)15-0046-04

Optimization of Casting Process for Chain Wheel Body Steel Casting

MI Guofa, WANG Youchao, WANG Jinyong, CUI Hongbao

(b) 铸件底面

图 1 铸件三维实体模型 Fig.1 3-D solid mass model of casting

1 方案Ⅰ、Ⅱ及模拟结果

1.1 方案Ⅰ 方 案Ⅰ制 作 工 艺 为 :①用 开 放 式 浇 注 系 统 , 漏 包

浇注,通过直浇道、横浇道把钢水引到铸型中部,再通 过内浇道注入型腔。 铸钢件铸造性能差,流动性差[2], 钢液分 2 路同时引入型腔,各组元截面面积比例大体 为∑F 包 ∶∑F 直 ∶∑F 橫 ∶ ∑F 內=1 ∶ (1.8~2.0) ∶ (1.8~2.0) ∶ 2.0。 包孔直径 准50 mm,由此计算出∑F 直=70.69cm2、

46

Hot Working Technology 2010, Vol.39, No.15

上半月出版

Casting·Forging·Welding 金属铸锻焊技术

∑F 橫=74.61 cm2, ∑F 內=78.54 cm2; ②浇 注 温 度 为 1550~1580 ℃,铸造收缩率取 1.8%;③选用水玻璃自 硬 砂 造 型 ;④浇 注 时 铸 件 水 平 放 置 ,分 型 面 选 择 在 最 大截面处(铸件底面),铸件大部分位于下箱;⑤铸件 圆 周 匀 布 6 个 150 mm × 225 mm × 188 mm 腰 形 冒 口,中间部位设置 1 个 准440 mm × 660 mm 个圆柱形 冒口。 方案Ⅰ模型如图 2 所示。

寸为 准1700 mm × 244 mm,质量约为 1338 kg,材质为 ZG270-500,铸 件 不 得 有 气 孔 、裂 纹 、砂 眼 、缩 孔 、缩 松等影响强度的缺陷,其三维模型如图 1 所示。对链 轮体的 3 种铸造工艺进行了凝固模拟, 通过对比分 析,确定出了比较理想的工艺方案。

(a) 铸件顶面

根据方案Ⅰ模拟结果, 对方案Ⅰ改进的要点是 消除铸件中部的孤立液相区, 为此在铸件轮毂处增 设适当尺寸的补贴, 以延长中间柱形冒口的补缩距 离。 对图 3 中铸件圆周上 3 部分缩孔部位各增设适 当厚度的冷铁,以通过冷铁的激冷作用,使激冷区首 先凝固,延长圆周腰形冒口的补缩距离;可以看出, 方案Ⅰ中冒口的尺寸较大,有浪费金属的倾向,故根

上半月出版

Casting·Forging·Welding 金属铸锻焊技术

转移到了柱形冒口内, 但铸件圆周局部还分布着少 量缩孔、缩松。

(3) 方案Ⅲ将方案Ⅱ中铸件圆周匀布的 6 个腰 形暗冒口改为 3 个,且尺寸适当增大,冒口之间分布 1 块冷铁,模拟结果显示,凝固顺序符合设计要求, 保证了铸件质量。

2010 年 8 月

出,当凝固过程进行到 t=450 s 时 ,浇注系统和 铸件 圆周区域最先开始凝固;t=1000 s 时,在放置冷铁的 轮缘和筋交接的 3 处已经明显凝固, 从而使冷铁发 挥了很好的激冷作用, 此时, 浇注系统已经完全凝 固 ,失 去 补 缩 作 用 ;t=1200 s 时 ,放 置 冷 铁 的 部 位 已 经凝固,铸件内的金属液体即将分割为 4 部分,每个 部分都可以通过冒口进行有效的补缩;t=1500 s 时, 铸件内部出现 4 部分大的孤立液相区, 铸件的大部

金属含量 (%) 100

75

50

25

0

图 3 方案Ⅰ缺陷分布 Fig.3 Distribution of shrinkage of schemeⅠ

图 4 方案Ⅱ三维模型 Fig.4 3-D model of schemeⅡ

方案Ⅱ模拟的缺陷预测如图 5 所示。可以看出, 加补贴后,柱形冒口起到了圆满补缩的作用,轮毂处 的缩孔、缩松已经成功转移到了冒口中,但是轮缘凸 台与筋板交接处的热节仍没有完全消除, 凝固后期 出现了缩松缺陷。

过 V-Cast 软件不断调整补贴、冒口、浇注系统、冷铁的尺 寸 和 结 构 ,并 进 行 凝 固 模 拟 ,最 终 获 得 了 合 适 的 工 艺 。 结 果 表

明:方案Ⅲ中冒口、浇注系统的尺寸和位置是合适的,实现了顺序凝固,消除了缩孔、缩松缺陷,保证了铸件质量。

关键词: 链轮体; V-Cast 软件; 铸造工艺; 数值模拟

对方案Ⅲ进行凝固模拟,其过程如图 7 所示。其 中深色显示的部位表示钢液仍处于液态或半液态, 没有完全凝固,浅色区域表示已经完全凝固。可以看

《热加工工艺》 2010 年第 39 卷第 15 期

47

金属铸锻焊技术 Casting·Forging·Welding

图 6 方案Ⅲ三维模型 Fig.6 3-D model of scheme Ⅲ

Key words: chain wheel body; V-Cast software; foundry technique; numerical simulation

铸钢是重要的工程材料, 广泛应用于国民经济 发展的各个工业部门,在各个行业中占有重要地位, 但铸钢收缩率大, 在凝固过程中容易产生缩孔、缩 松、裂纹等缺陷,严重影响铸件的质量。 铸件的凝固 过程是一个复杂的高温、动态、瞬时的变化过程,缩 孔、缩松等铸造缺陷相 继在这个过 程中出现 。 [1-2] 以 往在生产各类铸件时, 主要凭借技术人员的经验进 行铸造工艺设计和铸件质量分析, 铸造水平长期停 留在凭经验生产的阶段。 对于大批量生产的铸件, 一般先试生产 3-5 件,对铸造 工艺进行分 析、改进, 再试制,再分析、改进,确认合适工艺后才进行批量 生产,造成生产成本高,铸件质量不稳定等一系列问 题。 传统铸造工艺设计方法已不能满足现代市场经 济发展的需要, 通过计算机模拟技术可以在生产前 预测缺陷产生的位置、大小,并通过计算机技术进行 优 化 ,缩 短 了 产 品 制 造 周 期 ,提 高 了 企 业 效 益 [3-4]。