常用的三种芯片贴装方法

(整理)最全的芯片封装方式(图文对照).

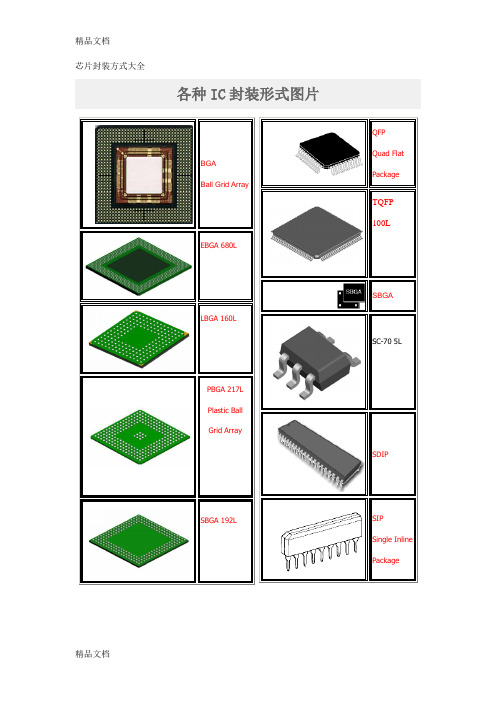

芯片封装方式大全各种IC 封装形式图片BGABall Grid Array EBGA 680L LBGA 160LPBGA 217L Plastic Ball Grid ArraySBGA 192L QFPQuad Flat Package TQFP100L SBGASC-70 5L SDIPSIPSingle Inline PackageTSBGA 680L CLCCCNR Communicatio n and Networking Riser Specification Revision 1.2CPGA Ceramic Pin Grid ArrayDIPDual Inline Package SOSmall Outline PackageSOJ 32LSOJSOP EIAJ TYPE II 14LSOT220 SSOP 16LDIP-tab Dual InlinePackage with Metal HeatsinkFBGAFDIPFTO220Flat Pack HSOP28SSOP TO18 TO220 TO247 TO264 TO3ITO220 ITO3p JLCC LCC LDCC LGA LQFP TO5 TO52 TO71 TO72 TO78 TO8 TO92PCDIPPGAPlastic Pin Grid ArrayPLCC详细规格PQFPPSDIPLQFP 100L详细规格METAL QUAD 100L详细规格TO93TO99TSOP Thin Small Outline Package TSSOP or TSOP II Thin Shrink Outline Package uBGA Micro Ball Grid ArrayuBGA Micro Ball Grid ArrayPQFP 100L 详细规格QFPQuad Flat PackageSOT220 SOT223 SOT223 SOT23SOT23/SOT32 3ZIPZig-ZagInlinePackage TEPBGA 288L TEPBGAC-BendLeadCERQUADCeramicQuad FlatPack详细规格CeramicCaseLAMINATECSP 112LChip ScalePackageSOT25/SOT35 3SOT26/SOT36 3SOT343 SOT523 SOT89SOT89Socket 603 Foster 详细规格Gull Wing LeadsLLP 8La详细规格PCI 32bit 5V Peripheral Component Interconnec t详细规格PCI 64bit 3.3VLAMINATE TCSP 20LChip Scale PackageTO252TO263/TO268SO DIMM Small Outline Dual In-line Memory Module SOCKET 370 For intel 370 pin PGA Pentium III & Celeron CPU PCMCIA PDIP PLCC详细规格SIMM30 Single In-line Memory Module SIMM72 Single In-line Memory Module SIMM72 Single In-lineSOCKET 423 For intel 423 pin PGA Pentium 4 CPUSOCKET462/SOCKET A For PGA AMD Athlon & Duron CPU SOCKET 7 For intel Pentium & MMX Pentium CPU SLOT 1 For intel Pentium II Pentium III & Celeron CPU SLOT A For AMD Athlon CPUSNAPTK SNAPTK SNAPZP SOH各种封装缩写说明BGA BQFP132 BGABGA BGA BGABGA CLCC CNR PGADIPDIP-tabBGADIPTOFlat Pack HSOP28 TOTO JLCC LCC CLCC BGA LQFPDIP PGA PLCC PQFP DIPLQFP LQFP PQFPQFP QFP TQFP BGA SC-70 5LDIP SIP SO SOH SOJ SOJSOP TO SOPSOP CAN TO TO TOTO3 CAN CAN CAN CAN CANTO8 TO92 CAN CAN TSOPTSSOP or TSOPBGABGAZIPPCDIP以下封装形式未找到相关图片,仅作简易描述,供参考:DIM单列直插式,塑料例如:MH88500 QUIP蜘蛛脚状四排直插式,塑料例如:NEC7810DBGA BGA系列中陶瓷芯片例如:EP20K400FC672-3CBGA BGA系列中金属封装芯片例如: EP20K300EBC652-3 MODULE方形状金属壳双列直插式例如:LH0084RQFP QFP封装系列中,表面带金属散装体例如:EPF10KRC系列DIMM电路正面或背面镶有LCC封装小芯片,陶瓷,双列直插式例如:X28C010DIP-BATTERY电池与微型芯片内封SRAM芯片,塑料双列直插式例如:达拉斯SRAM系列(五)按用途分类集成电路按用途可分为电视机用集成电路。

封装工艺流程(1)

焊区与微电子封装的I/O引线或基板上的金属

布线焊区(Pad)用金属细丝连接起来的工

艺技术。

WB技术作用机理

❖

提供能量破坏被焊表面的氧化层和污染物,

使焊区金属产生塑性变形,使得引线与被焊

面紧密接触,达到原子间引力范围并导致界

面间原子扩散而形成焊合点。引线键合键合

❖ 铜:近年来,大量用于集成电路互连。铜比

铝有较高的导电率;铜丝相对于金丝具有成

本低、强度和刚度高、适合于细间距键合的

优点。

❖

引线键合的关键工艺

❖

❖

关键工艺:温度控制、精确定位控制、工作

参数设定。

应用对象:低密度连线封装(<300个接点)

引线键合的技术缺陷

1.

2.

3.

多根引线并联产生邻近效应,导致电流分布

对芯片的影响,同时还可以屏蔽电磁干扰。

③各向异性导电聚合物:电流只能在一个方向流动。

❖ 导电胶功能:(形成化学结合、具有导电功能)

❖

2.3.4 玻璃胶粘贴法

与导电胶类似,玻璃胶也属于厚膜导体材料(后面

我们将介绍)。不过起粘接作用的是低温玻璃粉。它

是起导电作用的金属粉(Ag、Ag-Pd、Au、Cu等)

出现废品。

Chipping Die

崩边

2.3 芯片粘贴

芯片贴装:也称芯片粘贴,是将芯片固定

于封装基板或引脚架芯片的承载座上的工

艺过程。

贴装方式4种:

❖ 共晶粘贴法(Au-Si合金)

❖ 焊接粘贴法(Pb-Sn合金焊接)

❖ 环氧树脂粘结(重点)

❖ 玻璃胶粘贴法

引线框架

装

架

引线

需要成形的表贴芯片引脚封装类型

需要成形的表贴芯片引脚封装类型

表贴芯片引脚封装类型包括如下几种:

1. QFP(quad flat package):四侧引脚扁平封装,表面贴装型封装之一,引脚从四个侧面引出呈海鸥翼(L)型。

基材有陶瓷、金属和塑料三种,其

中塑料封装占绝大部分。

2. BGA(ball grid array):球形触点陈列,表面贴装型封装之一。

在印刷基板的背面按陈列方式制作出球形凸点用以代替引脚,在印刷基板的正面装配LSI芯片,然后用模压树脂或灌封方法进行密封。

也称为凸点陈列载体(PAC)。

引脚可超过200,是多引脚LSI用的一种封装。

如需更多表贴芯片引脚封装类型的信息,建议咨询芯片封装方面的专家或查阅芯片封装方面的书籍、文献。

常用的三种芯片贴装方法

常用的三种芯片贴装方法

芯片贴装是电子产品制造中的一项关键技术,也是现代电子工业中应用最广泛的一种技术之一。

芯片贴装可以有效提高电子产品的性能和可靠性,同时也可以大幅降低生产成本。

目前,常用的三种芯片贴装方法包括手工贴装、半自动贴装和全自动贴装。

手工贴装是一种传统的芯片贴装方法,通常用于对单个组件进行贴装。

这种贴装方法需要经过专业的训练才能够熟练掌握,因此通常只适用于小批量生产和复杂产品的维修。

手工贴装的优点是成本低、设备简单,可以适用于各种尺寸的芯片和电路板。

半自动贴装是手工贴装的一种改进,它使用了半自动的机器设备和一些辅助设备来提高生产效率和贴装精度。

这种贴装方法通常适用于中等生产量的产品,具有良好的精度和贴装速度。

半自动贴装的设备比较复杂,需要专业技术人员进行操作和维护,因此生产成本相对较高。

全自动贴装是目前芯片贴装技术的主流方法。

这种贴装方法使用高效的自动化设备和精密的机器视觉系统,可以实现高速、高精度、大量生产的芯片贴装。

全自动贴装的优点是生产效率高、贴装精度高、适用范围广,能够适应各种电子产品的生产需求。

但是全自动贴装设备的成本较高,使用和维护需要专业技术人员进行操作和维护。

总之,不同的芯片贴装方法各有优缺点,需要根据生产量、贴装精度和生产成本等因素进行选择。

在今后的电子产品制造中,芯片贴装技术将会不断发展和完善,为电子产品的发展提供更为广阔的空间。

芯片封装类型图解

芯片封装类型图解本文介绍了常见的集成电路封装形式,包括BGA、CPGA、FBGA、JLCC、LDCC、LQFP100L、PCDIP、PLCC、PPGA、PQFP、TQFP100L、TSBGA217L、TSOP、CSP、SIP、ZIP、S-DIP、SK-DIP、PGA、SOP、MSP和QFP等。

SIP是单列直插式封装,引脚在芯片单侧排列,与DIP基本相同。

ZIP是Z型引脚直插式封装,引脚比SIP粗短些,节距等特征也与DIP基本相同。

S-DIP是收缩双列直插式封装,引脚在芯片两侧排列,引脚节距为1.778mm,芯片集成度高于DIP。

SK-DIP是窄型双列直插式封装,除了芯片的宽度是DIP的1/2以外,其它特征与DIP相同。

PGA是针栅阵列插入式封装,封装底面垂直阵列布置引脚插脚,插脚节距为2.54mm或1.27mm,插脚数可多达数百脚,用于高速的且大规模和超大规模集成电路。

SOP是小外型封装,表面贴装型封装的一种,引脚端子从封装的两个侧面引出,字母L状,引脚节距为1.27mm。

MSP是微方型封装,表面贴装型封装的一种,又叫QFI等,引脚端子从封装的四个侧面引出,呈I字形向下方延伸,没有向外突出的部分,实装占用面积小,引脚节距为1.27mm。

QFP是四方扁平封装,表面贴装型封装的一种,引脚端子从封装的两个侧面引出,呈L字形,引脚节距为1.0mm、0.8mm、0.65mm、0.5mm、0.4mm、0.3mm,引脚可达300脚以上。

SVP是一种表面安装型垂直封装,其引脚端子从封装的一个侧面引出,中间部位弯成直角并与PCB键合,适用于垂直安装,实装占有面积很小。

其引脚节距为0.65mm和0.5mm。

LCCC是一种无引线陶瓷封装载体,其四个侧面都设有电极焊盘而无引脚,适用于高速、高频集成电路封装。

PLCC是一种无引线塑料封装载体,适用于高速、高频集成电路封装,是一种塑料封装的LCC。

SOJ是一种小外形J引脚封装,其引脚端子从封装的两个侧面引出,呈J字形,引脚节距为1.27mm。

集成电路封装考试答案

集成电路封装考试答案名词解释:1.集成电路芯片封装:利用膜技术及微细加工技术,将芯片及其他要素在框架或基板上布置、粘贴固定及连接,引用接线端子并通过可塑性绝缘介质灌装固定,构成整体立体结构的工艺。

2.芯片贴装:是将IC芯片固定于封装基板或引脚架芯片的承载座上的工艺过程。

3.芯片互联:将芯片与电子封装外壳的I/O引线或基板上的金属布线焊区相连接。

4.可焊接性:指动态加热过程中,在基体表面得到一个洁净金属表面,从而使熔融焊料在基体表面形成良好润湿能力。

5.可润湿性:指在焊盘的表面形成一个平坦、均匀和连续的焊料涂敷层。

6.印制电路板:为覆盖有单层或多层布线的高分子复合材料基板。

7.气密性封装:是指完全能够防止污染物(液体或固体)的侵入和腐蚀的封装。

8.可靠性封装:是对封装的可靠性相关参数的测试。

9.T/C测试:即温度循环测试。

10.T/S 测试:测试封装体抗热冲击的能力。

11.TH测试:是测试封装在高温潮湿环境下的耐久性的实验。

12.PC测试:是对封装体抵抗抗潮湿环境能力的测试。

13.HTS测试:是测试封装体长时间暴露在高温环境下的耐久性实验。

封装产品长时间放置在高温氮气炉中,然后测试它的电路通断情况。

14.Precon测试:模拟包装、运输等过程,测试产品的可靠性。

15.金线偏移:集成电路元器件常常因为金线偏移量过大造成相邻的金线相互接触从而产生短路,造成元器件的缺陷。

16.再流焊:先将微量的铅锡焊膏印刷或滴涂到印制板的焊盘上,再将片式元器件贴放在印制板表面规定的位置上,最后将贴装好元器件分印制板放在再流焊设备的传送带上。

简答:1.芯片封装实现了那些功能?传递电能、传递电路信号、提供散热途径、结构保护与支持2.芯片封装的层次五个层次:零级层次:在芯片上的集成电路元器件间的连线工艺第一层次:芯片层次的封装第二层次:将第一个层次完成的封装与其他电子元器件组成的一个电路卡的工艺第三层次:将第一个层次完成的封装组装成的电路卡组合成在一个主电路板上使之成为一个部件或子系统的工艺第四层次:将数个子系统组装成一个完整电子产品的工艺过程3.简述封装技术的工艺流程硅片减薄、硅片切割、芯片贴装、芯片互联、成型技术、去飞边毛刺、切筋成形、上焊锡、打码4.芯片互联技术有哪几种?分别解释说明打线健合技术(WB):将细金属线或金属按顺序打在芯片与引脚架或封装基板的焊垫上形成电路互联。

常用元件封装形式

常用元件封装形式常用的元件封装形式有多种,每种形式适用于不同的应用和需求。

下面将介绍一些常见的元件封装形式及其特点。

1. 圆柱形封装(Axial package):圆柱形封装适用于通过引脚连接的元件,例如二极管、电容器、电感等。

这种封装形式有一定的体积,较容易安装于面板或PCB上,并且容易进行焊接。

2. 表面贴装封装(Surface Mount Package):表面贴装封装是目前常见的封装形式,特点是体积小、重量轻、可以高密度安装于PCB上,适用于高速电路和小型电子设备的需求。

常见的表面贴装封装有QFP(Quad Flat Package)、BGA(Ball Grid Array)、SOT(Small Outline Transistor)等。

3. 转接式封装(Dual in-line package,DIP):转接式封装是早期常用的封装形式,特点是引脚两侧对称排列,并通过两个直插式插座安装于PCB上。

这种封装形式适用于需要频繁更换元件的应用,如实验室、教学等场合。

4. 焊接式封装(Through-Hole Package):焊接式封装是最早使用的封装形式,适用于需要较大功率处理和较高的可靠性要求的元件。

由于焊接的强度较高,这种封装形式通常用于工业领域的电子设备。

5. 塑料封装(Plastic package):塑料封装是一种经济实用的封装形式,适用于大批量生产和消费电子产品的需求。

常见的塑料封装有TO-92、SOP(Small Outline Package)、DIP等,具有体积小、稳定性好和可靠性高的特点。

6. 瓷封装(Ceramic package):瓷封装适用于高温和高频率电路的需求,因为瓷封装具有较好的绝缘性能和热传导性能。

常见的瓷封装有TO-3、TO-220等,适用于功率放大器、稳压器等高功率元件。

7. 裸露芯片封装(Chip Scale Package,CSP):裸露芯片封装是一种高密度封装形式,将芯片直接封装在PCB上,没有外部封装物。

芯片封装工艺流程

共晶粘贴的应用

共晶

共晶是指在相对较低的温度下共晶焊料发生共晶物熔 合的现象,共晶合金直接从固态变到液态,而不经过 塑性阶段,是一个液态同时生成两个固态的平衡反应 。其熔化温度称共晶温度。共晶是在低于任一种组成 物金属熔点的温度下所有成分的融合。在大多数例子 中,共晶合金中组成物金属的熔点与它在纯金属状态 下的熔点相差100℃。

第二章 集成电路封装工艺流程

(考试重点章节)

芯片的粘贴技术

芯片贴装(Die Bonding 或Die Mount)也称为芯 片粘贴,是将IC芯片固定于封装基板或引脚架芯片的 承载座上的工艺过程。已切割下来的芯片要贴装到引 脚架的中间焊盘上,焊盘的尺寸要与芯片大小相匹配。 若焊盘尺寸太大,则会导致引线跨度太大,在转移成 型过程中会由于流动产生的应力而造成引线弯曲及芯 片位移等现象。

电镀法

电流密度对电镀的影响

电镀AuSn结构(下图为直接电镀)

共晶粘贴法(蒸发法)

AuSn蒸发-蒸发工艺中,在一个高真空的腔室内,坩 埚内容纳的淀积材料暴露在电子束下被蒸发。所蒸发 的金属于是就淀积在一个悬空于坩埚上方的衬底上。 由于蒸发工艺并不是高度方向性的,淀积同样也会发 生在腔室的壁上。通过在电子束下持续旋转多个坩埚 ,不同材料的层能够在同一轮工艺中被淀积。

焊接粘贴法

焊接粘贴法是另一种利用合金反应进行芯片粘贴的方法,其优点是热 传导性好。工艺是将芯片背面淀积一定厚度的Au或Ni,同时在焊盘上 淀积Au-Pd-Ag和Cu的金属层。这样就可以使用Pb-Sn合金制作的合金 焊料很好地焊接芯片在焊盘上。焊接温度取决于Pb-Sn合金的具体成分 。

焊接粘贴法与前述的共晶粘贴法均利用合金反应形成贴装。因为粘贴 的媒介是金属材料,所具有良好热传导性质使其适合高功率元器件的 封装。焊接粘贴法所使用的材料可区分为硬质焊料与软质焊料两大类 ,硬质的金-硅、金-锡、金-锗等焊料塑变应力值高,具有良好的抗疲 劳(Fatigue)与抗潜变(Creep)特性,但使用硬质焊料的接合难以 缓和热膨胀系数差异所引发的应力破坏。使用软质的铅-锡、铅-银-铟 焊料则可以改变这一缺点,但使用软质焊料时必须先在IC芯片背面先 镀上类似制作焊锡凸块时的多层金属薄膜以利焊料的润湿。焊接粘贴 法的工艺应在热氮气或能防止氧化的气氛中进行,以防止焊料的氧化 及孔洞的形成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

常用的三种芯片贴装方法

1. 表面贴装技术(Surface Mount Technology,简称SMT)

表面贴装技术是当前最为流行的一种芯片贴装技术,它可以实现高密度布局,减小电

路板的尺寸,在大批量生产中具有明显的优势。

SMT芯片以SMT排列方式进行布局和焊接,主要有以下三个组成部分:

(1)元器件:SMT元器件大多采用二极管、三极管、场效应管、电容、电阻等有源、被动器件。

与传统工艺不同的是,表面贴装技术对元器件有一定的要求,如体积、引脚结构、引线排列等方面的设计。

这些限制让元器件的贴装技术变得更加简单,也更容易实现自动

化操作。

(2)贴装设备:SMT贴装设备主要包括钢网印刷机、贴片机、回流焊炉等。

钢网印刷机主要用于印刷PCB上的钎料(SMT胶水);贴片机主要用于元器件的定位和贴装;回流焊炉主要用于元器件的焊接过程。

这些设备实现了SMT工艺的自动化和高效化。

(3)SMT生产线排布及人员:SMT生产线一般分为物料区、贴片区、回流区及检测区。

在生产过程中,需要对设备进行在线监控并对产生的异常进行及时处理。

对于操作工,他

们需要对设备的运转状态及操作进行及时的监控。

此外,还需要对元器件在不同温/湿度

环境下的长期保存进行存储和管理。

2. 针床装配技术(Through-Hole Assembly)

针床装配技术是在SMT之前广泛使用的一种电子元器件贴装技术。

它在电路板上通过

机械钻孔的方式针床并且铺设焊盘,然后通过插焊法将元器件插入针床所形成的焊盘中。

插焊法包括手工插焊和波峰焊两种。

尽管针床装配技术在大批量生产中已经被SMT技术所淘汰,但是在小批量的生产中,

它仍然具有优点。

(1)贴装设备:主要包括钻床、针床、涂胶机、焊接机等设备。

(2)元器件:通过手工或机械方式进行深孔钻削,然后根据PCB设计,铺设焊盘。

(3)流程:钻孔—阻焊(涂胶)—铺设焊盘—贴装元器件—插焊(波峰焊、手

工焊)。

(4)优点:适用于小批量生产,能够在不同的元器件(电子器件、机械零件等)贴装中目标比较准确。

3. 分立元件焊接工艺(Discrete Component Assembly)

分立元件焊接工艺是在针孔装配技术基础上的一种改进工艺,它是通过针孔的方式将元器件钉定在电路板上,并使用加热焊接的方式进行链接。

工艺流程如下:

(1)PCB板上针孔的加工。

这些针孔的位置、形状、大小等参数需要考虑到元器件的特性。

(2)焊盘的制作。

焊盘是指将金属层压至电路板上,以保证针孔内的电切开关钉头可连接。

(3)元器件的安装和焊接。

将分立元器件连接在钉头上,使用加热焊接的方式进行联结。

分立元件焊接工艺适用于分离元器件的小型电路板,其特点是安装便捷,适用于较容易贴装的元器件(如二极管、电容、电阻等),但是对于高密度PCB布局、高精度工艺要求的板子,因为难以实现自动化操作,成本较高。

总结:

SMT技术是当前电子行业中最主流的贴装技术,它通过自动化设备实现了元器件的高密度布局,提高了生产效率,并降低了生产成本。

针床装配技术是一种传统的贴装技术,适用于小批量生产,可以实现较高目标精度。

分立元件焊接技术适用于分立元件的小型电路板,其特点是安装便捷,适用于较易贴装的元器件。