DVG850主轴箱静刚度分析

机床主轴系统静刚度分析及实验研究

机床主轴系统静刚度分析及实验研究寸花英;袁胜万;崔岗卫;李江艳【期刊名称】《机床与液压》【年(卷),期】2015(43)1【摘要】In order to study the characteristics of static stiffness of the machine spindle system, a spindle⁃bearing system model of ahigh⁃performance machining center was established, which including the spindle rotor and the bearing. The components model of spindle system was built by the finite element method ( FEM) , composed with thequasi⁃static model of the ball bearing, the finite ele⁃ment model of the spindle system was obtained, and the static stiffness of the spindle system was obtained through calculating. The test experiment of static stiffness was carried out to verify the correctness of the theoretical calculation results. The results show that the the⁃oretical calculations and the experimental results are corresponding quite well, so the accuracy of the FEM is proved. Besides, due to the damping effect and friction function inside spindle system, the unloading static stiffness is greater than the loading static stiffness. At the same time, certain amount of nonlinearity of axial static stiffness is existed.%为研究机床主轴系统静刚度特性,建立一种高性能加工中心主轴-轴承系统模型,该模型包括主轴转子和轴承。

数控机床静刚度有限元分析

数控机床静刚度有限元分析作者:郑丹来源:《城市建设理论研究》2014年第19期【摘要】近些年来,科技在进步,时代在变化,数控机床主轴系统也发生了相应的变化。

本文就数控机床静刚度有限元进行了详细的分析,对数控机床进行了深度研究。

【关键字】数控机床,静刚度,有限元中图分类号: TG659 文献标识码: A一.前言机床的重要组成部分是主轴,主轴的性能决定着机床性能。

通过各种临床试验,掌握数据的精确度,从而使得机床数控理论能够得到推广。

这种机械行业的发展不仅仅有利于提高我国技术方面的提高,也促进了我国整体经济的发展,节省了操作员的工作时间,提高了工作效率。

二.数控机床含义数控机床是数字控制机床的简称,是一种装有程序控制系统的自动化机床。

该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。

经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来。

数控机床较好地解决了复杂、精密、小批量、多品种的零件加工问题,是一种柔性的、高效能的自动化机床,代表了现代机床控制技术的发展方向,是一种典型的机电一体化产品。

三.机床主轴系统动力学特性的分析方法创建主轴系统的动力学模型;分析确定表征主轴系统动力学性能的各种参数;对主轴系统动力学性能进行评价与预估;设计调整影响主轴系统动力学性能的各种要素,即实施优化设计。

长期以来,学者们在不断探索与实践中,围绕数控机床的主轴系统,提出了多种动力学分析方法。

主要包括有限元法、传递矩阵法、阻抗耦合法、实验分析法等。

1.主轴系统动力学特性的有限元分析法利用有限元分析法可以对主轴系统进行静力学分析获取静刚度,动力学分析获得固有频率、动响应以及实施优化设计。

在主轴系统动力学分析研究中,有限元法是最常用的方法。

常见的工程软件有ANSYS,ANSYS/Workbench,MSC.NASTRAN,ABAQUS、MSC.MARC等。

加工中心主轴箱的静动态特性分析及结构优化

加工中心主轴箱的静动态特性分析及结构优化

何全文;刘刚;邱小华;庄凯;何光春

【期刊名称】《机械研究与应用》

【年(卷),期】2024(37)2

【摘要】为进一步提高数控机床的加工性能,对某企业设计的立式加工中心主轴箱进行静动态特性分析,根据有限元分析结果对主轴箱原有结构进行优化设计,以主轴箱的动态刚度和质量为优化目标,采用响应面法对主轴箱加强筋板的尺寸和位置进行优化,并对优化后的主轴箱结构进行再一次的静动态分析,以检验其机械结构刚度是否得到加强。

分析结果表明,优化后主轴箱的机械结构刚度比优化前有较小改善,说明主轴箱的初始结构设计较为合理,为企业实际生产奠定理论基础。

所研究的分析方法为相关企业同类产品开发提供技术支持。

【总页数】4页(P38-41)

【作者】何全文;刘刚;邱小华;庄凯;何光春

【作者单位】西南交通大学机械工程学院;四川工商职业技术学院智能制造与信息工程学院;株洲欧科亿数控精密刀具股份有限公司

【正文语种】中文

【中图分类】TH122;TG659

【相关文献】

1.TH6350卧式加工中心主轴箱系统有限元建模及动态特性分析

2.龙门加工中心动态特性的有限元模态分析与结构优化

3.立式加工中心工作台系统的动态特性分析

及结构优化4.基于动态精度的直驱型高速机床主轴箱静动态特性分析5.立式加工中心主轴箱静动态特性分析及拓扑优化

因版权原因,仅展示原文概要,查看原文内容请购买。

数控机床主轴静动态特性分析与优化设计

数控机床主轴静动态特性分析与优化设计数控机床主轴的静动态特性分析与优化设计在机床设计中扮演着重要的角色。

主轴的质量、刚度和动力性能直接影响着数控机床的加工精度和生产效率。

因此,针对数控机床主轴的静动态特性进行分析和优化设计是非常必要的。

首先,对数控机床主轴的静态特性进行分析是基础。

静态特性主要包括主轴的刚度、负载能力和转速范围。

刚度是指主轴在受力时的变形能力,直接影响着机床的切削精度。

负载能力指主轴能够承受的最大切削力或轴向力,取决于主轴的结构和材料。

转速范围则指主轴的最大和最小可工作转速,根据机床加工要求和主轴的功率决定。

其次,对数控机床主轴的动态特性进行分析是优化设计的重要环节。

动态特性主要包括主轴的运行平稳性、动态刚度和各模态的特性频率。

运行平稳性是指主轴在工作状态下的振动情况,对加工表面质量和刀具寿命有重要影响。

动态刚度是指主轴在受力时的变形能力在一定频率下的响应能力。

各模态的特性频率则表征着主轴在不同振动模态下的响应频率和振动幅度。

针对数控机床主轴的静动态特性,可以采取以下优化设计措施。

首先是通过优选材料和适当加工工艺来提高主轴的刚度和负载能力。

其次是采用适当的轴承和润滑方式,减小主轴的摩擦和磨损,提高运行平稳性。

此外,还可以通过调整主轴的结构和参数来提高动态刚度和各模态的特性频率。

例如,增加主轴的直径、改变轴承支撑形式等。

在数控机床主轴静动态特性优化设计过程中,还需要考虑与其他系统和结构的配合,如主轴驱动装置、刀具系统等。

同时,结合实际工艺要求和机床制造能力,进行多种参数的优化设计,以实现最佳的综合性能。

总之,数控机床主轴的静动态特性分析与优化设计是非常重要的工作,直接关系到数控机床的加工质量和生产效率。

通过对主轴材料、结构和参数的优化设计,可以提高数控机床主轴的静态刚度、负载能力和动态性能,进而提高数控机床的加工精度和生产效率。

DVG850高速立式加工中心动态分析

来提高刚度 ,只能通过提高主轴箱 与导轨结合部 的刚 度 以提高其刚度 。由于滑座 采用 的是类似两端悬臂梁

型结构 ,因而其两端的抗 弯能力较 差 ,可 以通过减小 悬臂长度改进 。

上工 件位置处 分别 加 10 N等值 反 向的简谐 力 ,设 0 置简 谐力 的频 率 为 10~3 0 H ,求 解 间 隔 为 4 , 5 5 z O 求 得 、Y 3个 方 向刀 具 部位 的位移 频 谱 曲线如 、

图 3所 示 。

× 0 ‘

3 谐 响应 分析

4 × 0. 5 × o。

× 0

暑

× o ‘ ‘

昌

‘ × 0‘

XHale Waihona Puke 0 ‘删 滟 趟

。 × o ’

× o

谪

簿

趟

× 0 8

- × 09 1 1‘ × o 0 1 o 152 02 52 02 53 03 53 0 5 7 0 2 5 7 0 2 5

() 加载 时z cx 向位 移频 谱 曲线

目

目 l 1一 × 0

l 1 × 0

昌

面

潍 趟

潍

划

l 旷 ×l 7

1× 10 4

101 52 02 52 02 S3 03 53 0 5 7 0 2 5 7 0 2 5

频 率, Hz () l d y ̄加载 时x 向位移 频谱 曲线

向加载时在 15H 时 向刚度较弱 ,2 5 1 9 z 7 、35和 3 5 2 H 时 Y向刚度较弱 以及 2 5H 时 向刚度较弱 。由 z 7 z

与立柱结合的部分应 变较大 ,同时床身地脚处和滑座 装滑块的部分应 变也较大 ,这些将作为今后改进过程

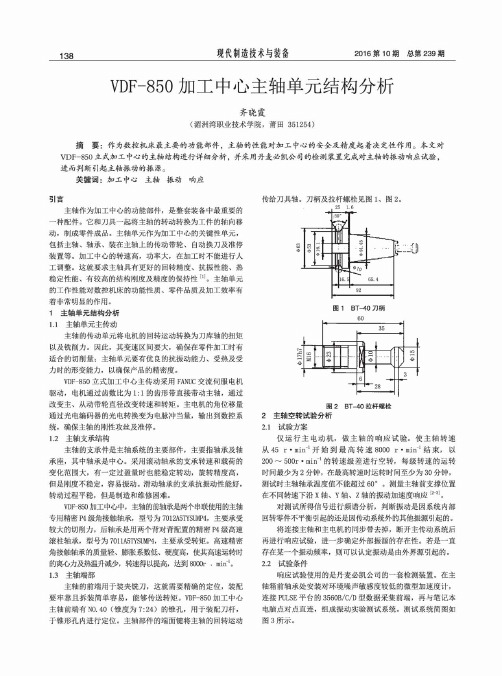

VDF-850加工中心主轴单元结构分析

传给刀具轴。刀柄及拉杆螺栓见图1、图 2 。

2 主轴空转试验分析 2 . 1 试验方案

仅 运 行 主 电 动 机 ,做 主 轴 的 响 应 试 验 。使 主 轴 转 速 从 45 r . mirf1 开 始 到 最 高 转 速 8000 r . mirf1 结 束 , 以 2 0 0 〜 500r •mirf1 的 转 速 级 差 进 行 空 转 ,每 级 转 速 的 运 转 时 间 最 少 为 2 分钟,在最高转速时运转时间至少为3 0 分 钟 , 测试时主轴轴承温度值不能超过6 0 ° 。测量主轴前支撑位置 在 不同转速下沿X 轴 、Y 轴 、Z 轴的振动加速度响应%3]。

主 轴 的 支 承 件 是 主 轴 系 统 的 主 要 部 件 ,主 要 指 轴 承 及 轴 承 座 ,其中轴承是中心。采用滚动轴承的支承转速和载荷的 变 化 范 围 大 ,有 一 定 过 盈 量 时 也 能 稳 定 转 动 ,旋 转 精 度 髙 , 但 是 刚 度 不 稳 定 ,容 易 振 动 。滑 动 轴 承 的 支 承 抗 振 动 性 能 好 , 转 动 过 程 平 稳 ,但 是 制 造 和 维 修 困 难 。

138

现代制造技术与裝备

2016第 10期 总 第 239期

VDF-850加工中心主轴单元结构分析

齐晓霞

(湄洲湾职业技术学院,莆 田 351254)

摘 要 :作 为 数 控 机 床 最 主 要 的 功 能 部 件 ,主 轴 的 性 能 对 加 工 中 心 的 安 全 及 精 度 起 着 决 定 性 作 用 。本 文 对 V D F - 8 5 0 立 式 加 工 中 心 的 主 轴 结 构 进 行 详 细 分 析 ,并 采 用 丹 麦 必 凯 公 司 的 检 测 装 置 完 成 对 主 轴 的 振 动 响 应 试 验 , 进而判断引起主轴振动的振源。

基于参数化的DVG850主轴箱敏感度分析

在现代 制造技术 中 , 品 的开发 和 研制 可 以通 过 产

进 的制 造设备和 工艺 方法 外 , 品 的开 发 和研究 更 多 产 地应用 了计算机 虚拟制造 技术 , 例如应用 C D等三维 A () 3 因为在 模具 表 面卸 料 , 掉 了 冲裁 过 程 中 的 省

otn a r u h e tmae, bg o mal o tme v n t e i t ree c p i z to al r s c u e y fe o g si t i rs l,s mei s e e h n e r n e o tmiain f i e i a s d b f u mo e n e e e c . Th r fr t e e st iy a ay i e i eo e o t ia in, te e in a ib e d li tr r n e f e eo e h s n i vt n l ss b gns b f r p i z t i m o h d sg v ra l s wilb a a erc a d s re i ga d t e man de in v ra lsmi h eo ti e l e p rm ti n c e n n n h i sg a ib e g tb b an d,d l t h n e s n — eee t e u r a o a

基 于参 数 化 的 D G 5 V 8 0主 轴 箱 敏 感 度 分 析

文 怀 兴① 陆 君 ① 吕玉 清②

( 陕西科 技大学机 电工程 学院 , ① 陕西 西安 7 0 2 ; 10 1

机床主轴部件静刚度

在机床主轴部件静刚度分析中,有限元分析法可 以模拟主轴的几何形状、材料属性、边界条件等 ,得到主轴在不同工况下的应力、应变分布情况 ,评估其静刚度。

然而,有限元分析法需要专业的有限元分析软件 进行建模和计算,计算时间较长,对计算机硬件 也有一定的要求。

加工精度

静刚度对机床的加工精度有很大的影响。如果主轴部件的静刚度不足,会导致加工过程中 产生较大的变形,从而影响工件的精度。提高主轴部件的静刚度可以显著提高机床的加工 精度。

表面质量

静刚度对机床的表面质量也有很大的影响。如果主轴部件在加工过程中产生较大的变形, 会导致工件表面出现振纹、粗糙度值高等问题。提高主轴部件的静刚度可以显著改善机床 的表面质量。

中间支撑

适用于重型切削和高强度 加工,能够提高主轴的刚 度和稳定性。

悬浮支撑

具有高转速和良好的静刚 度,适用于超精密加工。

04

CATALOGUE

提高机床主轴部件静刚度的设计策略

优化主轴的几何形状

减小主轴的悬伸长度

合理设计主轴前端直径和长度,以降低主轴的弯曲和扭曲变形。

优化主轴的轴承配置

通过优化轴承的布置方式和预紧力,提高主轴的刚度和稳定性。

生产效率

静刚度对机床的生产效率也有一定的影响。如果主轴部件的静刚度不足,会导致频繁的停 机、重新对刀等操作,从而降低生产效率。提高主轴部件的静刚度可以减少这些问题的发 生,提高生产效率。

02

CATALOGUE

机床主轴部件静刚度的计算方法

有限元分析法

有限元分析法是一种常用的结构分析方法,通过 将结构离散化为有限个单元,对每个单元进行受 力分析,进而得到结构的整体受力情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

根据切削力变化 引起 的变形来确定最小 刚度值 ,既 由于切 误 差值较小 的误差。因此机床刚度 k一般定义为径 向力 与垂

轴系统 ; 一方面改变 了机床 的进给运动分配方案 , 由工作 台运动 削余量不均匀导致切削力变化而引起的与工件原有形状相似而

主轴最高转速 2 0 0/ i, 0 0 r n快移速度 4 m m n m 0 / i。用这种机床 直于加工表面的变形 Y之 比, := 既

;

【b r t/o eti rehsnlb rtetn s e u o , i f i e一; A sa 】nr r p y t i eosuu ie r rs b uni t l tc d m o ep d xtcrs s t p p e ysg ne e o f h

陆 君 父 怀 兴

( 陕西 科技大 学 机 电工程 学院 , 安 70 2 ) 西 10 1 S a i tf e sa alssf rDVG8 0 s ide b x t t sin s n y i o c f 5 pn l o

L u , EN Hu ixn UJnW a— ig

性能对于整个机床 的性能和加工精度具有非常重要的作用故对 式为 : =fp10 0  ̄ pa 8 0 N = 主轴箱的动静态特性 提出较高要求 。 径向铣削力 : : , 计算机床主轴箱 刚度 的主要 目的为 :保证机床主轴箱移动 j

:09 12 N

一切削力系数 ( / m) Nm 可在切削手册 中查到。 时 ,由部件重量所引起 的机床变形不致明显的影响机床几何精 式 中:

( ol e f c ncl n l tc l n ier gS a x U i ri i c n eh o g , i n7 0 2 , hn ) C l g Meh i dEe r a E gnei ,h n i nv syo S e ea d c n l yX ’ 10 1C ia e o aa ci n e t fc n T o a

{ 【 要】 提高 摘 以 主轴箱 构刚 结 度为目 利用 元法 轴上 单位 的, 有限 在主 施加 静载荷, 析主轴箱 } 分 的 { 位移变 计算出 化, 主轴系 许的刚度值, 统允 并提出了影响和提高箱体刚度的因素和方法。为以 后更好的 }

{ 进行主轴箱静态 特性的优化设计提供了 条件。 { 关键词: 主轴箱; 静刚度; 有限元 l ;

.

中图分 类号 : H1 2 文献标 识码 : T 2 A

. —

L

—— 一

1日 U吾

立式高速加工 中心采用普通立式加工的形式 ,刀具主轴垂

2载荷分析

在 D G5 V 8 0立式加工 中心 的主轴中心点处施加不同方 向的

直设置 , 能完成铣削、 镗削 、 钻削 、 攻螺纹等多工序加工 , 适宜加工 单位静载荷 , 通过高速加工中心在单位静载荷作用下的变形 , 可 高度尺寸较小的零件 。 但立式 高速加工中心在普通立式加工中的 以计算出加工 中心的静 刚度 。 基础上作了两大方面改进 , 一方面 由电主轴单元代替了原来 的主

机 械 设 计 与 制 造

21 8

文章编号 :0 l 3 9 (0 10 — 2 8 0 10 一 9 7 2 1 )3 0 1 — 2

第 3期

2 1 年 3月 0 1

Ma h n r De in c iey s g

&

Ma u a t r n f cu e

D G5 V 8 0主轴箱静 刚度 分析 术

加工某大型模具时 , 与传统工艺相 比 , 加工时 间从 30 ( 5 h 包括光

现以加工合金结构钢 4 C 为例根据铣 削参 数 : 0r 每转进给量

整时间 10 ) 到 4 h 0 h 缩短 0 。加工 中心主轴箱支承着 主轴其动静态 f 3 m r单位切削力 p 2 0 N、 = m /、 = 0 0 背吃刀量 %= r 3 m。铣削力计算公 a

பைடு நூலகம்

{ et e o p i e n aco ep d n asi sleetf si lb , m nmt dpln t i tild nh si lad nli g i a mno pn e o } h a y gh u t t a o t n e a ys dp c s n d x {a u e ev u osi l s t tns, dpto a es ns i une ats n e cl l dt a ef pn e ye sfe a ufr r t t e f e cr adt } c a h l d sm i s n w d h i s n c f o h t f f l

度、 定位精度 、 位移精度 。

… … 】 … ,… 一 】 … … 】 H … 】

根据机床变化引起 的变形来确定机床主轴系统允许 的刚度

★ 来稿 日 :0 0 0 — 6 ★ 期 2 1— 5 1 基金项 目:高档数控机床与基础制造装备 ” “ 科技重大专项 ( 09 X 4 0 — 1 ) 2 0 Z 0 0 10 4

{tope帆ef.i afhtem doah; o ohbgnPdcto etri ibtc ; msi ineo no t efn e s etf眺 nts do cs a ai f t s n p t r ;h mved;i treoin epr slxia Ke wortl efsv0dmerbrogn c 一 y rs p d bxS t sf e ;i te d: i e o t i i s F i e t Sn ac f s ne l n ;

测量变幅杆谐振频率符合要求 ,之后将变幅杆与超声波发生 比。 2 从表 3可知 , () 理论计算 、 有限元分析 、 实验测量结果基本接 说 器相连进行试振实验, 结果在 14 3 频率处振动效果最佳。 4 2 Hz 将测 近 , 明有限元方法可以用于变幅杆设计。使 用有 限元法对变幅 得 的实际结果与理论计算和模态分析所得结果比较 , 如表 3 所示。