硫辛酸原料药及片剂生产车间设计(1)

年产150吨硫辛酸车间工艺设计说明书

目录摘要 (Ⅳ)Abstract (ⅴ)前言 (Ⅵ)第一章产品概述 (1)1。

1 产品的名称、结构、理化性质、药理作用 01.2 包装规格及储藏要求 (1)1。

2.1 原料药成品的包装规格 (1)1.2。

2 贮藏 (1)第二章生产工艺 (2)2。

1 生产工艺流程框图 (2)2。

2 生产工艺操作过程 (2)2。

2.1。

环合工序 (2)2.2。

2。

水解工序 (2)2.2.3. 精制工序 (3)2.2.4。

粉碎包装 (4)第三章物料衡算 (4)3。

1 计算方法与原则 (4)3.1。

1 物料衡算的目的 (4)3。

1。

2 物料衡算的依据 (4)3。

1。

3 物料衡算基准 (4)3.2 生产时间 (4)3.3 硫辛酸生产物料衡算 (5)3.3.1工艺收率及所用原料的物性工作参数 (5)3.3.2年产量及工作日 (7)3.3.3环合工段的物料衡算 (7)3.3。

4水解工段的物料衡算 (9)3.3.5萃取工段的物料衡算 (11)3.3。

6过滤工段的物料衡算 (12)3.3.7减压浓缩的物料衡算 (13)3.3。

8结晶釜的物料衡算 (14)3。

3.9离心机的物料衡算 (15)3.3。

10干燥机的物料衡算 (15)3.3。

11溶剂回收的物料衡算 (16)3.3.12对脱色过滤的物料衡算 (16)3。

3。

13结晶釜的物料衡算 (17)3.3.14离心机的物料衡算 (18)3。

3.15干燥工段的物料衡算 (18)3。

3。

16对溶剂的回收的物料衡算 (19)3.3.17粉碎包装工序的物料衡算 (19)3.4 物料流程框图 (20)第四章能量衡算 (20)4。

1能量衡算依据以及基准 (20)4。

2物性数据计算方法及过程 (20)4.2。

2物质燃烧热的估算(由燃烧需氧原子mol数法算得) (22)4.2。

3物质汽化热的估算 (24)4。

2.4物质熔解热的估算 (24)4.3 不同工段的能量衡算 (27)4。

3。

1硫化工段的能料衡算 (27)4。

制药工程合成车间设计方案

制药工程合成车间设计方案一、设计概述制药工程合成车间是药物合成制备的重要场所,其设计应充分考虑对原材料、设备、人员和环境的要求,以确保药物合成工艺的安全、高效和可控性。

本文将从车间布局、装备选型、工艺流程、环境条件、人员安全等方面分析和论述制药工程合成车间的设计方案。

二、车间布局1. 生产区和辅助区布局制药工程合成车间布局应考虑到原材料的运输、仓储、物料流动及成品出口、废料排放等因素。

生产区应设有原料接收、仓储室、反应设备、分离设备、固液处理装置和成品仓等。

辅助区应包括实验室、中央控制室、办公区、食堂、更衣室、卫生间等。

2. 废气排放和排污系统车间应设计有适当的废气排放和排污系统,确保废气和废水符合环保标准。

3. 通风系统合成车间应设计有良好的通风系统,以保障车间内空气质量。

4. 消防系统车间内应配备适当的消防设施,包括灭火器、消防栓、喷淋系统等,以确保车间内发生火灾时能够及时有效的扑救。

5. 安全通道车间内应设置安全通道,以保障人员在发生紧急事件时可以迅速疏散。

三、装备选型1. 反应设备合成车间的反应设备应具有优异的反应性能和控制能力,能适应各种合成反应的要求。

2. 分离设备合成车间的分离设备应具有高效分离和固液/液液分离的能力,以提高合成产物的纯度。

3. 规模化设备合成车间应配备一定规模的设备,满足批量生产的要求,以提高生产效率。

四、工艺流程1. 反应工艺合成车间应采用安全、高效、优化的反应工艺,减少有害废物的产生,提高成品收率。

2. 分离工艺合成车间应设置适当的分离工艺,提高合成产物的纯度和产量。

3. 精细化工艺合成车间应优化工艺流程,提高产物的纯度和药效。

五、环境条件1. 温度与湿度控制合成车间应具备适宜的温度和湿度条件,以满足反应和生产的要求。

2. 负压控制合成车间应设计有负压系统,以确保车间内的空气质量符合要求。

3. 空气净化合成车间应设置适宜的空气净化设施,以减少空气中有害物质的浓度。

年产 原料药生产车间工艺设计

年产原料药生产车间工艺设计原料药是制药工业的核心产品之一,其生产质量直接关系到药品的疗效和安全性。

为了保证原料药的优质和可靠性,在生产车间的工艺设计上需要考虑诸多因素,包括原料选择、生产工艺、设备选型等方面。

本文将详细讨论年产原料药生产车间的工艺设计,在实际生产中如何优化生产过程,确保产品质量的稳定性和高效率。

一、原料选择:1.1 原料品质要求分析在进行原料选择时,首先要对原料品质的要求进行分析。

包括原料的纯度要求、杂质要求等。

根据不同的原料要求,选择符合要求的原料供应商。

1.2 原料供应商的选择和评估选择可靠的原料供应商对于确保原料质量至关重要。

需要考虑供应商的信誉度、生产能力、技术实力等方面。

同时,建立供应商评估体系,定期对供应商进行评估,并及时调整供应链。

二、工艺流程设计:2.1 原料药的生产工艺流程确定根据原料药的特性和工艺要求,确定生产工艺流程。

工艺流程应包括原料的配料和混合、反应、过滤/分离、干燥等环节。

不同原料药的工艺流程会有所不同,需要根据具体情况进行设计。

2.2 工艺参数的确定在工艺流程确定后,需要进一步确定各个环节的工艺参数。

如反应温度、反应时间、搅拌速度等。

需要根据实验结果和经验进行优化,定期进行工艺参数调整,以确保产品质量的稳定性和高效率。

2.3 设计合理的工艺操作步骤根据工艺流程,合理划分各个操作步骤,确保生产过程顺利进行。

每个操作步骤应包括具体操作要求、操作顺序、操作时间等内容,以减少操作人员的操作错误和工艺的误差。

三、设备选型与布局:3.1 设备选型根据工艺流程的要求,选择适合的生产设备。

需要考虑设备的生产能力、质量稳定性、操作便捷性等因素。

同时,要与设备供应商进行充分的沟通和洽谈,明确设备的技术指标和售后服务。

3.2 设备布局根据工艺流程和设备选型,进行设备的布局设计。

要保证设备之间的合理连接,减少物料和人员的移动距离,并考虑到清洗、维护等方便性。

同时,要考虑到安全性,确保设备之间的安全距离和通行区域。

多功能化学合成原料药车间设计

多功能化学合成原料药车间设计随着医药科技的不断发展和进步,化学合成原料药在医药行业中扮演着非常重要的角色。

而对于化学合成原料药的生产车间设计也显得尤为重要,一个合理的多功能化学合成原料药车间设计不仅可以提高生产效率,降低生产成本,也能确保产品的质量和员工的安全。

下面我们将为大家介绍一下多功能化学合成原料药车间设计的几个重要方面。

一、空间规划在多功能化学合成原料药车间设计中,空间规划是至关重要的。

合理的空间规划可以使得车间内的设备布局合理,生产流程顺畅,提高生产效率。

而且还可以使得员工的工作条件更加舒适,提高工作积极性。

在空间规划方面,首先需要确保车间的进出通道宽敞,便于设备和原料的运输,也可以确保在紧急情况下员工的安全撤离。

其次需要合理规划设备的安装位置,确保设备之间的空间足够,便于设备的维护和保养。

还需要考虑车间内的通风设施和照明设施,保证车间内的空气流通和光线充足,为员工的工作提供良好的条件。

二、安全设施在多功能化学合成原料药车间设计中,安全设施是必不可少的。

化学品的生产过程中涉及到很多危险化学品,一旦发生事故可能会带来巨大的损失。

必须在车间内设置相应的安全设施,避免事故的发生。

在安全设施方面,需要设置火灾报警器、防爆设施、急救设施等,确保一旦发生意外能够及时处理。

也需要对车间内的员工进行安全培训,提高员工的安全意识,避免因为人为原因导致的意外事故。

在车间内还需要设置紧急撤离通道和逃生通道,确保员工在紧急情况下能够迅速安全地撤离。

三、装备设施在多功能化学合成原料药车间设计中,装备设施是非常重要的一环。

合适的装备设施可以提高生产效率,降低生产成本,保证产品的质量。

需要根据具体的生产工艺和工艺要求来选择合适的设备和设施。

在装备设施方面,首先需要选择适合生产工艺的反应设备、提取设备、干燥设备等,确保生产工艺的顺利进行。

其次需要选择合适的搅拌设备、计量设备等,确保原料的准确计量和均匀搅拌。

还需要考虑设备的选型和数量,确保能够满足生产需求。

年产3.5 万十亿单位硫酸新霉素车间工艺设计

3.4 粗提过程的物料衡算 .........................................29 3.4.1 吸附过程 ..............................................................................................29 3.4.2 过筛过程 ...............................................................................................30 3.4.3 反洗过程 ..............................................................................................31 3.4.4 阳离子交换拄和阴离子交换拄 ..........................................................32 3.5 精提过程的物料衡算 .........................................34 3.5.1 浓缩过程 ..............................................................................................34 3.5.2 转盐过程 ..............................................................................................35 3.5.3 板框过滤过程 ......................................................................................36 3.5.4 喷雾干燥过程 ......................................................................................37 第 4 章 热量衡算....................................................39 4.1 基本计算依据 ...............................................39 4.2 二级发酵罐的热量衡算 .......................................39 4.3 种子罐的热量衡算 ...........................................41 4.4 消毒岗位的热量衡算 .........................................42 4.4.1 二级发酵罐的热量衡算 ......................................................................42 4.4.2 种子罐的热量衡算 ..............................................................................44 4.4.3 硫铵罐的热量衡算 ..............................................................................45 4.4.4 糖消毒罐的热量衡算 ..........................................................................47 4.5 薄膜蒸发器的热量衡算 .......................................48 4.5.1 蒸发量的计算 ......................................................................................48 4.5.2 蒸汽用量的计算 ..................................................................................49 4.6 喷雾干燥的热量衡算 .........................................52 4.6.1 干燥过程相关参数的计算 ..................................................................52 4.6.2 空气消耗量的计算 ............................................................................53 4.6.3 蒸汽耗量的计算 ..................................................................................53 第 5 章 主要设备的选型与计算.......................................55 5.1 发酵罐的选型与计算 .........................................55 5.1.1 种子罐的选型与计算 ..........................................................................55 5.1.2 发酵罐的选型与计算 ..........................................................................56 5.2.1 糖消毒罐 ..............................................................................................59 5.2.2 硫酸铵消毒罐 ......................................................................................59 5.3 配料罐的选型与计算 ..........................................59 5.3.1 一级发酵基础配料罐 ...........................................................................59 5.3.2 二级发酵基础配料罐 ...........................................................................60 5.4 解吸液接收罐的选型与计算 ...................................60 5.5 浓缩液储罐的选型与计算 .....................................60 5.6 脱色转盐罐的选型与计算 .....................................61 5.7 精制液计量罐的选型与计算 ....................................61 5.8 废氨回收罐的选型与计算 .....................................61 5.9 硫酸计量罐的选型 ...........................................61 第 6 章 非标准设备的选型与计算.....................................63 6.1 薄膜蒸发器的选型与计算 ......................................63 6.1.1 加热管长度、管径、根数的确定 .......................................................63

硫辛酸的工艺流程简介新(1)

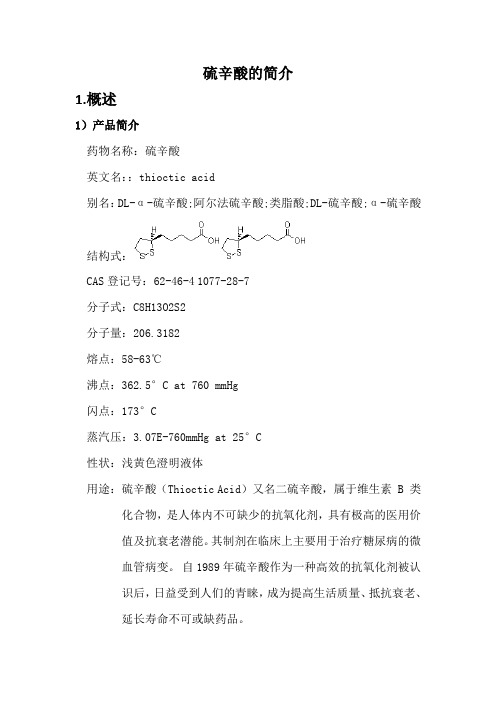

硫辛酸的简介1.概述1)产品简介药物名称:硫辛酸英文名::thioctic acid别名:DL-α-硫辛酸;阿尔法硫辛酸;类脂酸;DL-硫辛酸;α-硫辛酸结构式:CAS登记号:62-46-41077-28-7分子式:C8H13O2S2分子量:206.3182熔点:58-63℃沸点:362.5°C at 760 mmHg闪点:173°C蒸汽压:3.07E-760mmHg at 25°C性状:浅黄色澄明液体用途:硫辛酸(Thioctic Acid)又名二硫辛酸,属于维生素 B 类化合物,是人体内不可缺少的抗氧化剂,具有极高的医用价值及抗衰老潜能。

其制剂在临床上主要用于治疗糖尿病的微血管病变。

自1989年硫辛酸作为一种高效的抗氧化剂被认识后,日益受到人们的青睐,成为提高生活质量、抵抗衰老、延长寿命不可或缺药品。

资料来源:化化网、百度搜索2)生产方法的选择及生产流程的确定常见的硫辛酸生产工艺有6,8-二氯辛酸乙酯法、Baryer-Villiger氧化方法、普林斯反应方法、环己酮和乙烯基乙醚法等,现简介如下:(1)6 , 8 - 二氯辛酸乙酯法以 6, 8 - 二氯辛酸乙酯为起始原料,经过环合反应、碱性水解、盐酸酸化等反应合成外消旋A-硫辛酸。

合成路线如下:6 , 8 - 二氯辛酸乙酯法-硫辛酸合成路线1工艺特点:此路线的总收率接近50%,产品纯度为99% ,工业化成本相对较低,是一条值得推广的工艺路线。

(2)Baryer-Villiger氧化方法以环己酮为起始原料, 经烯胺化、加成、过氧化、取代、氧化共 5 步反应得到最终产物,总收率为25%。

合成路线如下:Baryer-Villiger氧化方法-硫辛酸合成路线2工艺特点:本法具有反应步骤短, 操作简便, 收率较高的特点,但是有些反应条件比较苛刻。

(3)普林斯反应方法普林斯( Prins) 反应是一类经典的有机化学反应, 是烯烃与醛在酸性催化剂下的缩合反应。

【生产管理】年产150吨硫辛酸车间工艺设计说明书(DOC 104页)

年产150吨硫辛酸车间工艺设计说明书(DOC 104页)部门: xxx时间: xxx制作人:xxx整理范文,仅供参考,勿作商业用途目录摘要 (Ⅳ)Abstract (ⅴ)前言 (Ⅵ)第一章产品概述 (1)1.1 产品的名称、结构、理化性质、药理作用 01.2 包装规格及储藏要求 (2)1.2.1 原料药成品的包装规格 (2)1.2.2 贮藏 (2)第二章生产工艺 (3)2.1 生产工艺流程框图 (3)2.2 生产工艺操作过程 (6)2.2.1. 环合工序 (6)2.2.2. 水解工序 (6)2.2.3. 精制工序 (7)2.2.4. 粉碎包装 (8)第三章物料衡算 (9)3.1 计算方法与原则 (9)3.1.1 物料衡算的目的 (9)3.1.2 物料衡算的依据 (9)3.1.3 物料衡算基准 (9)3.2 生产时间 (10)3.3 硫辛酸生产物料衡算 (10)3.3.1工艺收率及所用原料的物性工作参数 (10)3.3.2年产量及工作日 (12)3.3.3环合工段的物料衡算 (12)3.3.4水解工段的物料衡算 (14)3.3.5萃取工段的物料衡算 (16)3.3.6过滤工段的物料衡算 (17)3.3.7减压浓缩的物料衡算 (18)3.3.8结晶釜的物料衡算 (19)3.3.9离心机的物料衡算 (20)3.3.10干燥机的物料衡算 (21)3.3.11溶剂回收的物料衡算 (21)3.3.12对脱色过滤的物料衡算 (22)3.3.13结晶釜的物料衡算 (23)3.3.14离心机的物料衡算 (23)3.3.15干燥工段的物料衡算 (24)3.3.16对溶剂的回收的物料衡算 (25)3.3.17粉碎包装工序的物料衡算 (25)3.4 物料流程框图 (25)第四章能量衡算 (26)4.1能量衡算依据以及基准 (26)4.2物性数据计算方法及过程 (26)4.2.1物质比热容的估算 (26)4.2.2物质燃烧热的估算(由燃烧需氧原子mol数法算得) (29)4.2.3物质汽化热的估算 (30)4.2.4物质熔解热的估算 (31)4.3 不同工段的能量衡算 (34)4.3.1硫化工段的能料衡算 (34)4.3.2环合工段的能量衡算 (35)4.3.3环合液降温的能量衡算 (39)4.3.4.水解反应的能量衡算 (39)4.3.5减压浓缩过程的能量衡算 (41)4.3.6酸化过程的能量衡算 (42)4.3.7精制工段的能量衡算 (48)第五章工艺设备计算及选型 (53)5.1设备选型的目的、依据及基准 (54)5.1.1设备选型的目的 (54)5.1.2设备选型的依据 (54)5.1.3设备选型的基准 (54)5.2不同设备的选型计算 (54)5.2.1反应釜的选型及核算 (54)5.2.2辅助设备的选型 (64)第六章车间布置 (75)6.1原料药多功能车间布置 (75)6.1.2设备平面布置的基本要求 (76)6.2 精烘包车间布置 (79)6.2.1 GMP对制药工业车间的要求 (79)6.2.2 工艺布局及土建要求 (79)6.2.3 人员、物料净化和安全 (80)6.2.4 室内装修 (80)6.2.5 空调系统 (80)6.3 本设计车间布置的说明 (80)第七章管道布置 (82)7.1 主管设计原则 (82)7.2 本生产车间主管布置说明 (83)第八章劳动安全及人员安排 (85)8.1 设计依据 (85)8.2 建筑及场地布置 (86)8.3 生产过程中主要危害因素的分析 (86)8.4 安全防范措施 (87)8.4.1 防火防爆 (87)8.4.2 防尘方案 (87)8.4.3 电气方案 (88)8.4.4 防机械伤害 (88)8.4.5 防噪声方面 (88)8.4.7 防烫伤、冻伤措施 (89)8.4.8 工业卫生 (89)8.4.9 拆卸过程的防护 (90)8.5 劳动机构设置 (90)8.6 人员安排 (90)第九章综合利用及“三废” (92)9.1 综合利用 (92)9.1.1 工艺节能措施 (92)9.1.2 暖通节能措施 (92)9.1.3 电气设计节能措施 (93)9.2 “三废” (93)9.2.1 设计采用的环保标准 (93)9.2.2 主要污染物及处理 (94)9.3 绿化概况 (96)9.4 环保管理及监测 (96)9.5 环境影响分析与结论 (96)第十章消防 (98)10.1 设计依据 (98)10.2 生产工艺中的危险化学品 (98)10.3 生产车间防火安全管理规定 (98)10.4 本设计对消防要求的考虑和采取措施 (99)。

原料药多功能车间的设计

316制药公司与原料药生产厂合作的形式是委托原料药生产厂按照相应的质量标准进行生产,我国传统的原料药生产模式是在固定的工艺流程下生产,产品单一、产量大,但是市场对原料药需求的不断变化,导致生产品种多、批量小、生产周期短,因此必须对生产车间进行改造。

多功能车间的出现能够有效减少药品转换生产的时间,提高了原料药车间的生产效率和车间利用率。

1 原料药多功能车间的设计原则在原料药多功能车间的布置上,除了要满足普通原料药车间的要求之外,还要遵守一些特殊的原则:一是要适当的留出一定的扩建空间,通常情况下每隔3至4个操作单元要预留出一个空位,从而为日后更换、增加设备提供方便;二是要考虑到设备的检修和拆卸所需要的起重运输设备,设置永久性的起重运输设备或者留出安装起重运输设备的场地并预埋吊钩;三是要充分考虑到备用设备,将具有相同或相似操作性质的设备布置在一起,从而增加设备之间互换使用的可能性,不但整体设计更加美观,也能有效减少备用设备[1]。

2 原料药多功能车间的设计2.1 原料药车间设计工序原料药车间的工序可以分为粗品制备工序和成品精制工序。

粗品制备工序是将初始物料进行溶解、加料和反应的过程,在反应结束之后还要对溶剂进行回收、降温析晶和固液分离,这些操作主要是在生产区完成。

在完成粗品制备之后,还需要对其进行精制,降低杂质含量,提高药品纯度,这部分工艺包括粗品的溶解、过滤、重结晶、固液分离和混合包装等。

2.2 原料药多功能车间的功能区设计原料药多功能车间分为不同的功能模块,主要可分为反应区、辅助功能区和设备暂存区。

对于反应区的设计通常包括常规生产线、特殊生产线和后处理生产线。

常规生产线是原料药车间最为重要的部分,由投料、升温溶解和加料反应等部分组成;特殊生产线主要是为了应对特殊的反应,需要用到特殊的设备,并对这些设备进行合理的布局,从而保障反应能够顺利、安全的进行;后处理生产线主要是负责反应溶剂的回收、反应液的排放和传输等,因此需要设置精馏装置、固液分离装置和废气排空装置等,还需要注意的是,要将精馏塔设置在反应容器的一侧,与反应釜联通,以便能够在反应完成之后直接对溶剂进行回收,并进行统一的利用[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水溶性 脂溶性

理化性质

必要因子

虽然人体可以自行合成基本生理反应所需要的硫辛酸, 但是额外补充的硫辛酸,能明显提高糖尿病患细胞对胰岛 素的敏感度,增加细胞能量循环中ATP的生成,对于糖尿 病并发的心肌病变的改善具有正面的意义。

1995年不足10吨

硫辛酸作为一种重要的 医药中间体,价格昂贵,具 有很好的经济效益,市场前 景广阔。具2007年统计全世 界硫辛酸的年需求量大概为 400吨,且以10%以上的速 度在增长,而产量仅为200 吨左右,巨大的供应缺口使 得硫辛酸在国际市场上奇货 可居。

2010年超600吨

前景可观

奇货可居

市场分析

制备工艺

Na2S· 9H2O + S → Na2S2 + 9H 环合反应 2O

二硫化钠的制备

CL-CH2-CH2-CHCL-(CH2)4COOCH2H5

Na2S2

S S

(CH2)4COOC2H5 + 2Nacl

NaOH

(CH2)4COOC2H5 S S

Hcl

谢谢观看!

压片设备

总计

ZP25旋转式压片机

8

20.53

厂区选择 原料来源方便

地理优势 交通便利

考虑因素

政策优惠

依托

山东省淄博市地理位置较优,避开了山东自然灾害的高发区,交通运输 较为方便,人力资源充足,电力资源和水利资源丰富。我厂主要是通过6,8-二 氯辛酸乙酯制成硫辛酸,并以此作为原料再经过压片等环节上市。所需的6,8二氯辛酸乙酯将全部由淄博市世邦化工公司提供。 产品将供给附近区域内有相应需求的化工企业,产品可通过公路、铁路运 输销往全国各地,甚至出口。因此,在此建厂,有利于产业发展、公用辅助、 传输物流、环保、安全和管理服务的整合,充分实现各方建设、经营和资产高 效化,能为我厂的快速发展提供所需要的必备条件,故我们决定将工厂建于山 东省淄博市辛二路工业园区中。

硫辛酸原料药及片剂生 产车间设计项目

——可行性报告

目录

项目背景 理化性质 市场分析 制备工艺 物料衡算 厂址选择

项目背景

2001年德国有十几家制药企业生产各种硫辛酸 制剂,包括注射液、片剂和胶囊; 我国已于2000年批准德国史达德公司的硫辛酸 注射液进口,其商品名为奥力宝,规格为 300mg/12ml/支; 目前国内市场只有硫辛酸注射液和注射用硫辛 酸上市销售; 硫辛酸片剂以其确切的疗效性、口服的方便性 及价格的优势必将为众多糖尿病患者带来福音。

(CH2)4COOH + C2H5OH + Nacl S S

水解、酸化反应

此路线的总收率接近 50%, 产品纯度为 99% ,工 业化成本相对较低, 因此是一条值得推广的工 艺路线。

物料衡算

Na2S· 9H2O + S → Na2S2 + 9H2O

CL-CH2-CH2-CHCL-(CH2)4COOCH2H5 Na2S2

S S (CH2)4COOC2H5 + 2Nacl

NaOH

(CH2)4COOC2H5 S43; Nacl S S

投料物

水合硫化钠/Kg

342.76

硫磺粉/Kg

52.97

6,8-二氯辛酸乙酯/Kg

投料量

311.6

预计单批次产率可达到256.00kg 生产天数100天,生产批数100 年产量25吨

原辅料成本

化学名 硫磺 水合硫化钠 价格 1290元/t 2000元/t 来源 购买 购买 厂内生产提供 购买 购买 购买 购买 购买 投 料 量 总价 (kg) 5297 6834 34276 31160 62320 33400 7787 2804 27932 68552 23370 454836 20040 3504

6 , 8- 二 氯 辛 酸 乙 1000元/t 酯 工业乙醇(95%) 7300元/t 盐酸 氯化钠 四丁基溴化铵 氢氧化钠 600元/t 450元/t 560元/kg 30元/kg

乙酸乙酯

96元/L

购买

总计:

93819

设备费用

设备类型 反应设备 粉碎设备 混合设备 过筛设备 制粒设备 干燥设备 整粒设备 实际选用 DN600搪玻璃开式反应釜 CWl30A型高效粉碎机 SYH系列三维运动混合机 ZS系列振动筛 GHL高效湿法混合制粒机 FL系列沸腾制粒干燥机 ZLK快速整粒机 价格(万元/台) 1.2 1.3 4.8 1.25 1.9 1.68 1.6