干式变压器线圈制造工艺

干式变压器制造工艺要点

干式(环氧)变压器制造工艺要点干式变压器的发展的速度相当的快,可以用雨后春笋这个词来描写全国的变压器厂家中增加干式变压器生产的速度。

这当中不乏制作精良上规模的大型制造厂家,也有起步较晚,仅能生产几个品种的小厂,但是干式变压器(特别是环氧变压器)的制造方法不外乎几种,随着市场的剧烈竞争,优胜劣汰,要在干式变压器行业中站稳脚跟,了解干式变压器的制造工艺中的要点是相当重要的。

下面就本人在生产实践中的一些体会与大家分享。

一、了解干式变压器的行业标准及本公司(企业)目前干式产品的制造水平的定位,简单的说就是本企业在行业中排名。

1.1产品性能的先进性,其中起码包括损耗(空载和负载)/耐热等级/使用环境/起载使用时间/特殊试验(特别是冷热冲击燃烧性能试验)。

1.2了解本企业的优势和劣势,从而扬长避短。

1.3了解市场的动向,各类干式变压器的需求量、原材料的涨跌趋势。

二、干式变压器生产中一些最关键的技术指标的控制,如产品的局放指标、噪音的分贝量、生产成本。

当然上面这些指标都是在完成技术鉴定所有及形式试验的基础上再着重提高解决的问题。

生产过程中离不开人、机、料、法、环,下面将从五个方面进行论述。

2.1:由于今天主要讲述干式变压器制造工艺的要点,那么我们假定贵公司的设计方案是最佳的,这里所说的最佳就是说符合目前贵公司的生产人员、现有的机械设备、目前现有的加工方法和生产环境,总之适合本公司的技术才是最好的。

这样就需要有好的工艺人员将设计的要求,根据本公司机、料和环境,编制出行之有效的工艺方案供实施。

工艺人员必须有一定的设计知识,确保技术条件能够不折不扣的执行(举例如焊接等)工艺人员必须了解本公司的设备现状(举例如浇注的能力和规模)为了保证产品的局部放电值稳定在一个恒定的范围内。

这里先将产品的一些指标如何来判别是设计的问题还是工艺的问题做一个展开,还是举局放的例子。

如产品在样机试制时,局放值是稳定的(10kv都能控制在5pc以下)到了批量生产时,产品的局放值发生了很大的波动,有时相当好,有时大了许多,这样的情况我们就说工艺不稳定,同样如果我们试制的时候是以630KV A为试验依据,现在批量生产时生产了几台2500KV A,且设计的原理和数据的选取是机械的套用630KV A的数据,这时几台产品的局放值都有相同倍数的升高,这从工艺的研究角度说,是设计存在一定的偏差。

干式变压器工艺守则箔绕线圈绕制工艺

工艺步骤

箔式线圈绕制工艺 工艺内容

编号:SD-BYQ-GY-001 第 1 版 第 0 次修改

图示

一

适用范围

1、本工艺适用于干式变压器中使用箔 绕制的线圈。

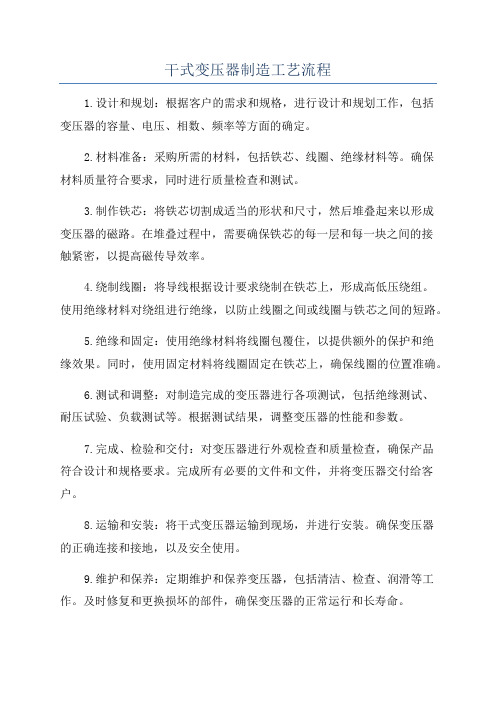

1、箔绕机侧面

二 设备 2、箔绕机正面

3、箔绕机上自带的焊接机。

2、普通工具:大力钳、铁锤、胶锤、 木锤、打板、通用工具、锉刀、砂布, 扳手、绑带、铜排定位板。

7、设备和绕制场地必须经常清扫,保持清洁,减少灰尘,以保证质量。

8、注意安全操作,人离开时切断电、水、气。

1、产品尺寸符合图纸及偏差要求 七 质量要求 2、绕制紧凑无松动。

3、线圈清洁,无油污、垃圾及灰尘。标源自 处数 更改文件号 签 字日期

提出部门

编制

校对

标准化 审定 批准

30、将低压线圈平放推入固化炉内,并 随时监视固化炉内的工作情况。从常温 升温 40 分钟到 130℃,在 130℃下保温 6 小时,完全开门冷却 1 小时拉出烘炉 拆模,完全冷却后打磨,控制高度。 1、铜箔与引出排的焊接必须牢固,挫平砂光,以免变压器运行时发生局部过热。 2、铜箔两边如有菱角毛刺,必须用砂纸磨去菱角或使用压毛刺装置压平菱角。 六 注意事项 3、在整个绕制过程中防止碰坏线圈或出工伤事故。 5、线圈绕毕后应该带模横放在清洁的地方,不能竖直。 6、线圈吊运过程中一定要平稳、轻放,以免线圈变形。

24、剪断层绝缘,用粘胶带粘牢。

25、用 50mm 宽的 DMD 预浸布带半叠 包匝线圈外部。

26、DMD 预浸布带包扎效果如右图, 包扎完后用粘胶带粘牢。

27、用车架将连同模具的线圈从箔绕机 上取出。

28、用端绝缘剪下 50~100mm 不等长 的 DMD 纸带塞于端绝缘尽头缝隙处。

干式变压器制造工艺流程

干式变压器制造工艺流程1.外部设备检测:在开始制造干式变压器之前,需要对各种外部设备进行检测。

这些外部设备包括绝缘子、配电柜、控制柜、冷却设备等。

通过进行各项检测,可以确保这些外部设备的质量和正常工作。

2.铁芯制造:铁芯是干式变压器的重要组成部分,它用于电磁感应和传导磁场。

铁芯的制造一般采用硅钢铁芯。

首先需要选取合适的硅钢带,然后通过剪切、冲压和堆叠等工艺,将硅钢带制造成所需的铁芯形状。

最后对铁芯进行热处理,以提高其磁导率和减小磁滞损耗。

3.线圈制造:线圈是干式变压器的另一个重要组成部分,它负责电能的传输和变换。

制造线圈可以分为绕线和绝缘处理两个环节。

首先,根据设计要求,将导线按照预定的匝数和座子数绕制成线圈。

绕制线圈时需要注意导线的间隙和绝缘层的质量。

绕制完成后,对线圈进行绝缘处理,防止相互短路和绝缘击穿。

4.组装:组装是将铁芯和线圈组合在一起,形成干式变压器的主体结构。

首先将铁芯安装到变压器的外壳或结构中,保证铁芯的位置和角度的准确性。

接下来,将线圈安装到铁芯上,并与外部的端子盘和引线相连。

在组装的过程中,需要注意线圈和铁芯的绝缘和固定,以保证变压器的性能和安全性。

5.测试:在干式变压器制造完成后,需要进行一系列的测试来验证其性能和质量。

这些测试包括试验电路的连通性测试、耐压试验、绝缘电阻测试、负载容量测试、短路电流测试等。

测试完成后,对测试结果进行评估和分析,以确保干式变压器的性能符合要求。

以上是干式变压器制造的基本工艺流程。

该流程包括外部设备检测、铁芯制造、线圈制造、组装和测试等环节,每个环节都需要严格把控和操作,以确保干式变压器的质量和性能。

同时,制造过程中还需要采取各种措施,保证制造环境的洁净度和干燥度,以提高干式变压器的绝缘性能和可靠性。

干式变压器线圈的基本结构和线圈制造流程

干式变压器线圈的基本结构和线圈制造流程一、干式变压器线圈的基本结构1.线圈骨架:线圈骨架是线圈的主要支撑和固定部件,它通常由高绝缘性能的材料制成,如聚酰亚胺、玻璃纤维增强塑料等。

线圈骨架的设计要保证线圈的稳定性和结构的坚固性。

2.线圈绕组:线圈绕组是线圈的核心组成部分,它是由一个或多个绕组线圈组成的。

绕组线圈通常由高绝缘性能的绝缘线材制成,如聚酰亚胺线、氟塑料线等。

线圈绕组根据变压器的功率和设计需求,可以采用不同的结构形式,如单层、多层、螺旋状等。

3.绝缘材料:绝缘材料用于绝缘线圈和线圈骨架之间,起到隔离和固定的作用,同时还能提供电介质的绝缘性能。

常用的绝缘材料有云母、玻璃纤维布等。

4.线圈端子:线圈端子用于连接线圈和外部电路,它通常由高绝缘性能的材料制成,如聚酰亚胺、金属等。

二、干式变压器线圈的制造流程1.设计和规划:根据变压器的功率、电压等需求,确定线圈的结构形式、绕组类型和线材材质等。

2.制备线圈骨架:将线圈骨架材料按设计尺寸切割、冲孔和折弯,形成线圈骨架的基本形状。

3.绕制线圈绕组:将绝缘线材根据绕组设计要求进行绕制,通过机械或人工的方式将线材绕制在线圈骨架上。

4.固定线圈绕组:固定线圈绕组是为了使线圈在运行中保持稳固的结构和相对位置,通常采用绝缘胶或固定夹等方法将线圈绕组固定在线圈骨架上。

5.安装绝缘材料:将绝缘材料按设计要求粘贴或固定在线圈绕组和线圈骨架之间,以提供绝缘和隔离功能。

6.安装线圈端子:将线圈端子安装在线圈骨架上,并通过焊接、紧固等方式与线圈绕组连接。

7.绝缘测试和质量检验:通过绝缘测试仪器对线圈进行绝缘性能和电气性能的测试,同时进行外观检查、尺寸检验等质量检验。

8.终检和包装:对成品线圈进行终检,确保质量符合设计要求,然后进行包装和标识,准备发货或存放。

以上是干式变压器线圈的基本结构和制造流程,其中每个步骤都需要严格的操作和质量控制,以保证线圈的稳定性和电气性能。

干式变压器线圈的基本结构和线圈制造流程

干式变压器线圈的基本结构和线圈制造流程一、干式变压器线圈的基本结构干式变压器是一种常见的电力设备,其线圈是其核心部件之一。

干式变压器线圈的基本结构主要包括导线、绝缘材料和线圈层间绝缘。

1. 导线:干式变压器线圈采用的导线通常是铜或铝制成的圆形或扁平形线材。

导线的选择需要考虑到导电性能、耐热性能和机械强度等因素。

2. 绝缘材料:绝缘材料主要用于保护导线,防止导线之间和导线与外界之间的电击穿。

常见的绝缘材料有绝缘漆、绝缘纸、绝缘胶带等。

3. 线圈层间绝缘:为了防止线圈层间的短路和电击穿,线圈的每一层之间需要添加绝缘材料,常见的绝缘材料有绝缘纸、绝缘片等。

线圈层间绝缘的厚度和质量直接影响着线圈的绝缘性能。

二、干式变压器线圈的制造流程干式变压器线圈的制造流程主要包括线圈绕制、绝缘处理和线圈固定。

1. 线圈绕制:线圈绕制是干式变压器线圈制造的第一步。

首先,根据设计要求和绕制方式确定线圈的绕制方法,包括层绕和螺绕两种形式。

然后,根据绕制方式,在绕线机上将导线逐层绕制成线圈。

2. 绝缘处理:线圈绕制完成后,需要对其进行绝缘处理,以提高其绝缘性能。

绝缘处理主要包括绝缘漆涂覆、绝缘纸包裹和绝缘胶带包覆等步骤。

绝缘处理的目的是增强线圈的电绝缘能力,防止线圈受潮和电击穿。

3. 线圈固定:线圈绝缘处理完成后,需要进行线圈的固定,以确保线圈的稳定性和安全性。

常见的线圈固定方法有胶粘固定、绑扎固定和层压固定等。

线圈固定的目的是保持线圈的形状和位置,防止线圈在运输和使用过程中的松动和变形。

总结:干式变压器线圈是干式变压器的核心组成部分,其基本结构包括导线、绝缘材料和线圈层间绝缘。

线圈的制造流程主要包括线圈绕制、绝缘处理和线圈固定。

通过合理的线圈设计和制造工艺,可以提高干式变压器的电绝缘能力和稳定性,保证其正常运行和安全使用。

干式变压器低压线圈端部浇注材料混合方式改善

干式变压器低压线圈端部浇注材料混合方式改善摘要:干式变压器是一种重要的电力设备,具有广泛的应用。

低压线圈是干式变压器的重要组成部分,端部浇注式低压线圈是比较常见的低压线圈制造方式之一。

本文研究了干式变压器低压线圈端部浇注料的混料方法,重点介绍了浇注树脂和固化剂材料的混料过程和控制要点,提出了一种自动化混料的方案,为高质量和高效率的完成浇注料的混合,提供了解决办法。

关键词:干式变压器;低压线圈;端部浇注;自动混料Abstract: Dry-type transformer is an important electrical equipment and has a wide range of applications. Low voltage winding is an important part of dry-type transformer, and the end casting type of low voltage winding is one of the more common manufacturing methods. In this paper, the mixing method of casting material at the end of low voltage coil of dry transformer is studied, the mixing process and control points of casting resin and curing agent materials are emphatically introduced, and an automatic mixing scheme is proposed, which provides a solution for the mixing of casting material with high quality and high efficiency.Key word: Dry-type transformer; low voltage winding; end casting; automatic mixing0前言:干式变压器是一种电气强度、机械强度和耐热强度很高的变压器,由于其出色的安全、环保等特点,被广泛应用于高层建筑、电站、机场、商业中心等要求防火、防爆、防潮的重要场所[1]。

环氧树脂绝缘干式变压器浇注工艺

作业指导书文件编号共12页第1页环氧树脂绝缘干式变压器高、低压线圈浇注工艺版次第1版生效日期07年5月6日1、目的线圈的环氧树脂浇注是一项工艺性强、技术难度较高的生产工序。

为确保变压器质量,每个操作人员必须严格按本作业指导书的规定进行操作。

未经技术部门同意,任何人不得擅自更改。

2、适用范围指导书适用于10~35kV级树脂绝缘干式电力变压器。

3、工艺装备:真空浇注设备:真空浇注罐:可调温度在0~150℃,有恒温控制装置,温度控制精度±3℃,真空度小于50Pa。

电动混料罐:可调温度在0~150℃,有恒温控制装置,温度控制精度±3℃。

抽真空设备:应具备油水滤清器、冷凝器、真空泵及增压泵等。

专用固化箱:可调温度在0~250℃,并有恒温控制装置,温度控制精度±2℃。

称量工具:50kg电子称通风、起重等常用设备4、工作场所的安全防护工作场所环境要保持整洁与通风,配备。

工作场所溅出物的处理,用锯末或回丝吸干,弃于废物箱内。

核准审核编制共12页第2页环氧树脂绝缘干式变压器高、低压线圈浇注工艺版次第1版生效日期07年5月6日参与该项工作的作业人员应穿防护服,戴护目镜、手套,在加料、混料时使用呼吸罩。

皮肤保护:开始工作前先清洗后对暴露皮肤涂防护霜,若皮肤被浇注原料粘污,用吸纸擦掉,然后用温水和无碱皂清洗。

眼睛沾染了树脂、固化剂或混合料时,应立即用清水进行冲洗10~15分钟,然后请医生诊治。

如作业人员呼吸道吸入原料蒸汽出现不适异兆,应立即将人员转移至通风处并请医生处理。

5、材料及配方进口树脂HTT配方(按重量比)FCI/HY905CI有填料薄绝缘浇注配方(HTT)配料名称牌号商标规格型号材料配重(公斤)标准配比允调范围环氧树脂ARALDITE F CI100±%固化剂ARAKUR HY905CI100±%增韧剂ARALDITE DY040CI15±%促进剂ARALDITE DY062CI/色浆(红)ARALDITE DW0133CI±%硅微粉国产HG-400200±10%脱模剂ARALDITE QZ24CI//注:本配方适用于有填料薄绝缘干式变压器线圈浇注,在允许调整范围内的工环氧树脂绝缘干式变压器高、低压线圈浇注工艺版次第1版生效日期07年5月6日艺配方微调可由车间工艺人员掌握,超过配方规定的配比调整由工艺部门书面通知,任何人不得擅自更改。

干式变压器制造工艺流程

干式变压器制造工艺流程

1.设计和规划:根据客户的需求和规格,进行设计和规划工作,包括

变压器的容量、电压、相数、频率等方面的确定。

2.材料准备:采购所需的材料,包括铁芯、线圈、绝缘材料等。

确保

材料质量符合要求,同时进行质量检查和测试。

3.制作铁芯:将铁芯切割成适当的形状和尺寸,然后堆叠起来以形成

变压器的磁路。

在堆叠过程中,需要确保铁芯的每一层和每一块之间的接

触紧密,以提高磁传导效率。

4.绕制线圈:将导线根据设计要求绕制在铁芯上,形成高低压绕组。

使用绝缘材料对绕组进行绝缘,以防止线圈之间或线圈与铁芯之间的短路。

5.绝缘和固定:使用绝缘材料将线圈包覆住,以提供额外的保护和绝

缘效果。

同时,使用固定材料将线圈固定在铁芯上,确保线圈的位置准确。

6.测试和调整:对制造完成的变压器进行各项测试,包括绝缘测试、

耐压试验、负载测试等。

根据测试结果,调整变压器的性能和参数。

7.完成、检验和交付:对变压器进行外观检查和质量检查,确保产品

符合设计和规格要求。

完成所有必要的文件和文件,并将变压器交付给客户。

8.运输和安装:将干式变压器运输到现场,并进行安装。

确保变压器

的正确连接和接地,以及安全使用。

9.维护和保养:定期维护和保养变压器,包括清洁、检查、润滑等工作。

及时修复和更换损坏的部件,确保变压器的正常运行和长寿命。

以上是干式变压器制造工艺流程的大致描述。

在整个制造过程中,需要严格的质量控制和符合国家标准的要求,以确保制造出的干式变压器具有良好的性能和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高压线圈内径为±1mm,外径为±2mm;

绝缘筒内径和外径为±1mm。

3.3多层分段圆筒式线圈的绕制

多层分段圆筒式线圈必须绕制紧实,绕线机应有张力装置;按图样要求往绝缘筒上绕线圈时,

保证绝缘筒开口与分接线位置相对应,用0.08Nomex纸固定好出头及分接头位置。

3.4高压连续式线圈的绕制

光滑,在起末头铜排出入端的线圈“凹”处,用木槌木块打出“楞”。铜排与箔用氩弧焊连接,

保证有效接触;绕制每层箔时,层间绝缘应对称地伸出箔的两边,端绝缘要带紧,与箔边对

齐,防止搭接,保证绕上的端绝缘形成一个坚实的端面。

3.6卷制中如发现导线有松散、跑层、开裂、脱漆等现象时,应修补加包绝缘。

4验收方法:按图样检查,如符合第2、3条要求,视为合格。

3.4.1线圈的绕制应紧实,气道畅通,线段辐向尺不足时应用略窄于导线的Nomex纸垫于层间。将

线段垫至规定尺寸,但每段Nomex纸总厚度不应超过线段辐向总厚的1/3,靠近辐向尺寸的

1/2外侧。但由于主绝缘的要求内径纸垫条放置部位不得变动。

3.4.2线段各辐向尺寸原则上应一致,所有段之间的辐向最大差值不得超过1.5mm。但外线圈出头

2.2高压出头沿辐向引出,必须用弯折工具一次成型,弯折前应削去弯折处绝缘,待弯折后,重新

包扎绝缘,保证其美观。

3线圈的绕制

3.1卷制线圈按图样规定执行,线圈的绕制应紧实,各种出头绑扎牢靠,保证气道畅通;线架上应

有张力装置,保持绕线中形成稳定的张力;绕线模应有对线圈辐向拉紧的作用。

3.2线圈高度允许偏差±1mm,其他尺寸允许偏差为:

技术条件

干式变压器线圈制造

共1页

第1页

1总则

1.1本技术条件适用SGB10-200~1600/10,额定频率50Hz、三相干式电力变压器。

1.2本技术条件在图样中引用生效,引用方式:线圈制造按0AB.500.175。

1.3本技术条件规定与图样不一致时应以图样为准。

2技术条件

2.1线圈结构:高压为分段圆筒式和连续式,低压为箔式。

5运输及储存

5.1传递运输过程中线圈绝对不可受到冲击和外力的作用。

5.2经过干燥处理的器身要放置高于室温的保温室内储存。

描图

描校

底图号

资料来源

编制装Biblioteka 号校对标准检查编制部门

审核

标记

处数

更改文件号

签字

日期

处和分接线出头处,允许几个撑条之间高出2根线,但不能高出3根。同时必须保证垫块伸出

线段3mm以上。

3.4.3线圈的换位:线圈换位中心均以起头所处的“格”为“换位中心位置”,分接段及紧临分接段

的线段除外。

3.4.51根线绕制:在“换位中心位置”进行换位。

3.5低压箔式线圈的绕制

箔式线圈绕制前,检查箔材表面有无明显损伤,两边缘有无毛刺,与起末头铜排接触面应平整