酸性镀铜添加剂成分作用

镀铜添加剂

镀铜添加剂引言镀铜添加剂是一种用于电镀工艺中的化学添加剂,它能够提高镀铜的质量和效率。

镀铜是一种常见的表面处理工艺,广泛应用于电子、通信、汽车等行业。

本文将介绍镀铜添加剂的作用、组成以及应用。

作用镀铜添加剂主要有以下几个作用:1.促进均匀镀铜:镀铜液中的添加剂能够提高铜的沉积速率,并且能够使铜沉积更加均匀。

这样可以避免镀铜层出现不均匀厚度或者孔洞等问题。

2.提高附着力:通过添加适量的添加剂,可以改善镀铜层与基材的附着力,减少剥落风险。

3.抑制杂质沉积:镀铜液中常常存在一些有害杂质,例如氧、胺和有机污染物等。

添加剂能够与这些杂质反应并形成不溶性物质,从而抑制其沉积。

4.控制晶粒尺寸:添加剂可以控制铜的晶粒尺寸,使其更加细小,从而提高镀铜层的力学性能和表面光洁度。

组成镀铜添加剂的组成可以根据具体应用和工艺要求进行调整,但一般包括以下几种成分:1.硫代硫酸盐类化合物:如硫代硫酸钠、硫代硫酸钾等。

这些化合物可以起到促进均匀镀铜的作用。

2.有机胺类化合物:如乙二胺四乙酸二钠盐、三乙醇胺等。

有机胺可以与氧和有机污染物形成络合物,从而抑制其沉积。

3.防泡剂:用于控制镀液中的气泡产生,避免气泡附着在镀铜层上造成缺陷。

4.缓冲剂:用于调节镀液的pH值,保持其稳定性。

应用镀铜添加剂广泛应用于各种电镀工艺中,包括但不限于以下几个方面:1.电子行业:在印刷电路板(PCB)制造过程中,镀铜是一个重要的工艺环节。

添加适量的镀铜添加剂可以提高PCB的导电性和耐腐蚀性。

2.通信行业:光纤通信的制造过程中,镀铜技术被广泛应用于制作光纤连接器和光纤跳线等。

3.汽车行业:镀铜添加剂也常常用于汽车配件的制造,如传感器、导线等。

4.其他行业:镀铜技术还被应用于电镀装饰品、金属工艺品等领域。

使用注意事项在使用镀铜添加剂时,需要注意以下几个事项:1.按照镀铜液的配方和使用说明来选择和使用适合的添加剂。

2.控制镀液的pH值和温度,以及镀铜时间和电流密度等参数,以保证镀铜质量和效率。

酸性镀铜工艺及添加剂使用

酸性镀铜工艺及添加剂使用刘强高级工程师1. 前言全光亮酸性镀铜工艺参数即基础成分和操作参数严格按照电镀产品要求确定:要求最高光亮度和最高填平速度的铜酸比(五水硫酸铜与硫酸之比)最高可达到4.6,硫酸铜最高可达到230g/l,硫酸最低可达50g/l;随着对均镀能力和走位深度要求的提高,必须通过调低对最高光亮度和最高填平速度的要求,装饰性电镀铜酸比最低可降至1.8,硫酸铜最低可降至150g/l,硫酸最高可达到85g/l。

对于均镀能力和走位深度要求极高的线路板行业电镀铜,铜酸比最低可降至0.33,硫酸铜最低可降至50g/l,硫酸最高可达到150g/l。

因此全光亮酸性镀铜工艺的逻辑是:①硫酸铜与硫酸的维护方向因同离子效应限制,填平光亮和均匀走深要求重点的限制而完全相反;②要提高填平速度和出光光亮度,就要提高铜酸比和硫酸铜绝对含量,牺牲部分均镀能力和走位深度;要提高均镀能力和走位深度,就要降低铜酸比和硫酸铜绝对含量,牺牲部分填平速度和出光光亮度。

通过对铜酸比和硫酸铜含量的检测,就能知道在0.33-4.6铜酸比所处的位置,以及当前位置是填平光亮度不能满足要求还是均匀走深度不能满足要求。

当铜酸比、硫酸铜策略确定后,添加剂的抑制比策略应与铜酸比策略大方向一致以保持重点要求最佳化,局部相对抗,以防一边倒产生均匀走深或填平出光性能恶化。

镀液高低区沉积速度相对均衡。

例如对于填平出光型镀液,硫酸铜很高,硫酸很低,填平剂、开缸剂要低,光亮剂要高,当低位走深和均匀度不能满足要求时适当提高提高填平剂、开缸剂比例;对于均匀走深型镀液,硫酸铜很低,硫酸很高,填平剂、开缸剂要高,光亮剂要低,当填平出光速度不能满足要求时适当提高提高光亮剂比例;要达到良好的效果,不仅高低铜酸比充分发挥其长,更关键在于添加剂杨其长,避其短,力量均衡。

对填平出光要求低对均匀走深要求高的产品,大比例使用光亮剂,不仅浪费,而且导致低位达不到要求;对填平出光要求高对均匀走深要求低的产品,大比例使用填平剂、开缸剂导致出光填平速度慢,低位孔隙难填平,发黑发暗,高位电流范围被压缩,易起雾朦,甚至烧焦。

电镀酸铜染料

电镀酸铜染料

一、概述

电镀酸铜染料是一种用于电镀过程中的染料,能够使得电镀层具有不同的颜色和效果。

它通常由有机物质和金属离子组成,具有良好的染色性能和稳定性。

二、电镀酸铜染料的种类

1. 有机染料:如酞菁绿、酞菁蓝等。

2. 无机染料:如硫代乙酸钠、硫代乙醇钠等。

3. 混合染料:将有机和无机染料混合使用,以达到更好的效果。

三、电镀酸铜染料的作用

1. 赋予电镀层不同的颜色:通过使用不同种类的电镀酸铜染料,可以使得电镀层呈现出不同的颜色,如金黄色、红色、绿色等。

2. 提高电镀层的光泽度:使用适当的电镀酸铜染料可以增加电镀层表面的反射率,提高光泽度。

3. 改善耐蚀性能:一些特殊类型的电镀酸铜染料还具有改善电镀层耐蚀性能的作用。

四、电镀酸铜染料的选择

1. 根据电镀层的颜色要求选择:不同种类的电镀酸铜染料对应不同的

颜色,根据所需颜色选择相应类型的染料。

2. 根据电镀层的光泽度要求选择:一些特殊类型的电镀酸铜染料可以提高电镀层表面的光泽度。

3. 根据耐蚀性要求选择:一些具有改善耐蚀性能作用的电镀酸铜染料可以增强电镀层抗腐蚀能力。

五、电镀酸铜染料的使用注意事项

1. 选择合适浓度:过高或过低浓度都会影响染色效果。

2. 控制温度:温度过高会降低染色效果,温度过低则会影响金属离子释放速率。

3. 控制时间:时间过长也会影响金属离子释放速率,导致染色效果不佳。

六、结论

通过对电镀酸铜染料种类、作用、选择和使用注意事项进行了解和掌握,可以更好地使用电镀酸铜染料,使得电镀层具有更好的颜色、光泽度和耐蚀性能。

酸铜电镀中各成分的作用

酸铜电镀中各成分的作用以酸铜电镀中各成分的作用为标题,我将为您写一篇文章。

酸铜电镀是一种常见的电镀工艺,通过在金属表面形成一层铜镀层,达到保护金属、改善外观和提高导电性能的目的。

在酸铜电镀过程中,有多个成分起着重要作用。

第一,硫酸铜(CuSO4)是酸铜电镀溶液的主要成分,它提供了镀铜过程中所需的铜离子。

硫酸铜在溶液中离解成Cu2+和SO4-离子,Cu2+是电镀过程中的还原剂,它被还原成金属铜并沉积在导电物体表面。

而SO4-离子则参与配位反应,帮助稳定电镀溶液的pH值和离子浓度,使镀层均匀且致密。

第二,硫酸(H2SO4)作为酸性电镀溶液的主要酸性成分,它起到调节溶液酸碱度的作用。

在酸性环境下,铜的溶解度较低,有利于生成均匀且致密的铜镀层。

此外,硫酸还可以帮助提高溶液的电导率,促进溶液中的电子传输,有利于电镀反应的进行。

第三,柠檬酸(C6H8O7)作为复配剂添加到酸铜电镀溶液中,起到配位剂和缓冲剂的作用。

柠檬酸与Cu2+形成配位络合物,提高了铜离子的稳定性,有助于镀层的均匀性和致密性。

柠檬酸还能缓冲溶液的pH值,防止溶液过酸或过碱,保持合适的酸碱度范围,提供良好的电镀条件。

第四,添加剂是酸铜电镀溶液中的关键成分之一。

添加剂的种类繁多,根据不同的要求可以选择不同的添加剂。

常见的添加剂如增韧剂、增亮剂、防氢脆剂等,它们在电镀过程中起到改善镀层性能、提高光亮度和防止氢脆的作用。

酸铜电镀中的各成分起着不可或缺的作用。

硫酸铜提供了铜离子,硫酸调节了溶液的酸碱度,柠檬酸作为配位剂和缓冲剂起到了稳定溶液和镀层的作用,而添加剂则能够改善镀层性能和提高外观质量。

这些成分共同作用,使酸铜电镀过程更加高效、稳定和可靠。

电镀铜中硫酸的作用

电镀铜中硫酸的作用硫酸在电镀铜中的作用引言:电镀是一种常用的表面处理方法,其中电镀铜是一种常见的电镀工艺。

在电镀铜的过程中,硫酸起着重要的作用。

本文将详细介绍硫酸在电镀铜中的作用原理和影响因素。

一、硫酸的作用原理1. 提供电解质:硫酸在电镀铜中作为电解质的一部分,提供离子来维持电解液的电导性。

硫酸分解成氢离子(H+)和硫酸根离子(SO4-),其中氢离子作为还原剂,而硫酸根离子则与铜阳离子结合,形成铜离子。

2. 调节酸碱度:硫酸在电镀铜中还起到调节酸碱度的作用。

电镀过程中,电解液的酸碱度对于电镀效果和沉积速度有重要影响。

硫酸能够使电解液保持一定的酸性,从而促进电镀的进行。

3. 抑制杂质:硫酸还可以抑制电镀液中的杂质,提高电镀的质量。

由于硫酸具有较强的酸性,可以与一些杂质发生反应,形成难溶于水的沉淀物,从而减少杂质对电镀质量的影响。

二、硫酸浓度的影响硫酸浓度是影响电镀铜质量的重要因素之一。

适当的硫酸浓度可以提高电镀速度和电镀质量,但过高或过低的浓度都会对电镀产生不利影响。

1. 过高的硫酸浓度:当硫酸浓度过高时,电解液的酸性会增强,导致电镀速度过快,但容易出现膜裂、颗粒粗大等缺陷。

同时,高浓度的硫酸还会导致电镀液的稳定性下降,容易发生剧烈反应,甚至产生爆炸等危险。

2. 过低的硫酸浓度:当硫酸浓度过低时,电解液的酸性不足,会导致电镀速度变慢,甚至无法进行电镀。

此外,低浓度的硫酸还容易造成电镀层的孔洞和松散,降低电镀质量。

三、其他影响因素除了硫酸浓度,还有其他一些因素也会对电镀铜的质量产生影响。

1. 温度:温度是影响电镀速度和质量的重要因素之一。

适当的温度可以提高电镀速度和质量,但过高或过低的温度都会导致电镀质量下降。

2. 电流密度:电流密度是指单位面积上通过的电流量,也是影响电镀速度和质量的重要因素。

适当的电流密度可以提高电镀速度和质量,但过高的电流密度容易导致电镀层粗糙和不均匀。

3. 阴极设计:阴极设计也会影响电镀铜的质量。

酸性镀铜光亮剂

酸性镀铜光亮剂酸性镀铜光亮剂的研究可以追溯到20世纪40年代。

最早采用的光亮剂是硫脲和硫脲的衍生物。

当时被称为初级光亮剂(prima— ry brightener)。

并同时加入少量的表面活性剂作为润湿剂(wet—ring agent)。

最初采用的整平剂是有机染料。

有机染料被称为第二级添加剂(secondary addition agents)。

有机多硫化物(organic poly sulfide compound)的研究和利用大大提升了酸性镀铜工艺的性能。

近廿多年来通过对表面活性剂、有机多硫化物、染料等成分的筛选和组合,获得了高光亮和整平的镀层。

酸性光亮镀铜工艺已基本完善。

(一)有机染料的研究状况有机染料是酸性镀铜工艺中最早采用的整平剂和第二级添加剂。

采用的有机染料品种较多。

有吩嗪染料、嚼嗪染料、三苯甲烷染料、二苯甲烷染料、噻嗪染料、酞菁染料、酚红染料等。

Udy— lite公司、Payton公司、Lea-Ronal公司、M&T公司、oxy公司、 Bell实验室等都进行了很多的研究。

下面分别介绍这几类染料的结构、代表物质和使用浓度。

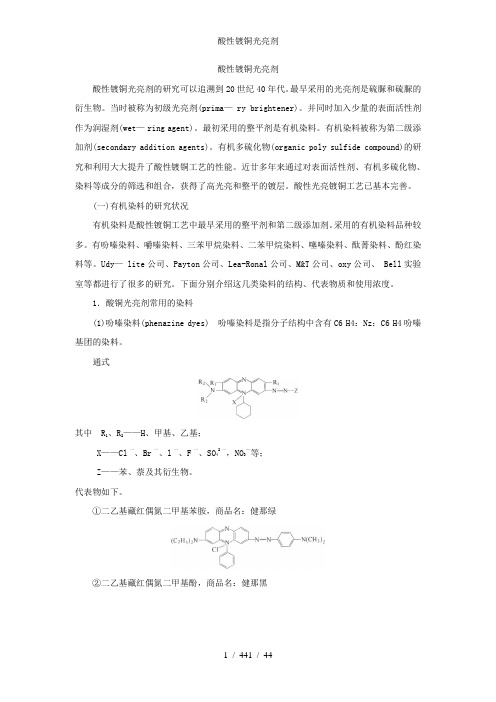

1.酸铜光亮剂常用的染料(1)吩嗪染料(phenazine dyes) 吩嗪染料是指分子结构中含有C6 H4:Nz:C6 H4吩嗪基团的染料。

通式其中 R1、R2——H、甲基、乙基;X——Cl一、Br一、l一、F一、SO42一,NO3—等;Z——苯、萘及其衍生物。

代表物如下。

①二乙基藏红偶氮二甲基苯胺,商品名:健那绿②二乙基藏红偶氮二甲基酚,商品名:健那黑③藏红偶氮苯酚,商品名:健那蓝上述有机染料的使用浓度为0.0015~0.05g/L,最佳用量为0.015g/L。

这几种染料既可单独使用,也可以混合使用。

共用量之和仍然为0.0015~0.05g/L。

吩嗪染料的作用在于极大地改善光亮剂的整平能力并且扩大光亮范围。

(2)噻嗪染料(thiazine dyes) 噻嗪基是指一个六元环中含有氮和硫杂原子的基团:C4 H4NS。

酸性光亮镀铜工艺及配方

酸性光亮镀铜工艺及配方一、酸性镀铜光亮剂特点:1、快速出光,特好的填平度,即使低电流密度区也可得到极高的填平度。

2、广泛的电流密度范围均可得到镜面亮度。

3、工作温度范围宽,18—< xmlnamespace prefix ="st1" ns ="urn:schemas-microsoft-com:office:smarttags" />40℃都可得到镜面亮度。

4、镀层内应力低,延展性好,电阻率低,可应用于各种不同的基体材料电镀。

铁件、锌合金件、塑胶件等同样适用。

5、光亮剂对杂质容忍度高,性能稳定,易于控制。

一般在使用一段长时间(约800-1000安培小时/升)后,才需用活性碳粉处理。

6、沉积速度快。

在4.5安培/平方分米的电流密度下,每分钟可镀1微米的铜层,电镀时间因而缩短。

(酸性镀铜溶液是一种强酸性的简单盐电镀溶液,镀液中没有使用络合剂。

)二、电镀工艺条件:原料范围标准硫酸铜200-240g/L220 g/L硫酸55-75g/L65 g/L氯离子15-70mg/L20-40mg/LBFJ-210Mμ5-12ml/L8 ml/LBFJ-210A0.5-1.0ml/L0.6 ml/LBFJ-210B0.5-1.0ml/L0.6 ml/L温度18-40℃24-28℃阴极电流密度0.5-10A/dm2阳极电流密度 1.5-8A/dm2搅拌空气搅拌空气搅拌三、镀液的配制:1、先在镀槽中(待用缸或备用缸)加入1/2体积蒸馏水或去离子水,加热至40-50°。

(所用水的氯离子含量应低于70mg/L(ppm))。

2、加入计算量的硫酸铜,搅拌至完全溶解。

3、加入活性炭2g/L,搅拌1小时后静止8小时用过滤泵,把溶液滤入清洁的电镀槽内。

加去离子水至规定体积。

4、在不断搅拌下慢慢加入计算量的化学纯硫酸,(注意:此时会产生大量热能,故需强力搅拌,慢慢添加,以使温度不超过60℃。

电镀铜中硫酸的作用

电镀铜中硫酸的作用电镀铜是一种常见的金属加工技术,通过在金属表面镀上一层铜,能够提高其外观和性能。

而在电镀铜过程中,硫酸起到了重要的作用。

本文将探讨硫酸在电镀铜中的作用。

硫酸在电镀铜中起到了催化剂的作用。

在电镀铜过程中,需要将铜离子还原为金属铜沉积在基材表面。

而硫酸中的硫酸根离子(SO4^2-)能够与铜离子(Cu^2+)发生反应,形成CuSO4溶液。

这种溶液中的CuSO4能够提供更多的Cu^2+离子,促进铜的沉积反应。

因此,硫酸在电镀铜过程中起到了催化剂的作用,加快了铜的沉积速度。

硫酸还能够调节电镀液的酸碱性。

在电镀铜过程中,电镀液的酸碱性对电镀效果有着重要影响。

过酸性或过碱性的电镀液都会影响铜的沉积质量。

而硫酸能够作为酸性物质,调节电镀液的酸碱性,使其保持在适当的范围内。

这样可以保证电镀液中的铜离子浓度稳定,铜的沉积速度均匀,从而得到均匀的电镀铜层。

硫酸还能够帮助清洗基材表面。

在进行电镀铜之前,需要将基材表面的污垢和氧化物清洗干净,以保证铜能够充分附着在基材表面。

而硫酸具有良好的溶解性和腐蚀性,能够有效地清除基材表面的污垢和氧化物。

因此,在电镀铜前的清洗过程中,常常使用硫酸溶液进行清洗。

硫酸还能够提高电镀铜的光亮度。

在电镀铜过程中,硫酸能够与其他添加剂共同作用,形成一种具有较高光亮度的电镀铜层。

这是因为硫酸能够与其他添加剂形成一种稳定的络合物,提高了电镀液的稳定性和铜的沉积质量。

因此,硫酸在电镀铜中不仅起到了催化剂和调节酸碱性的作用,还能够改善电镀铜层的光亮度。

总结起来,硫酸在电镀铜中起到了催化剂、调节酸碱性、清洗基材表面和提高光亮度的作用。

它促进了铜的沉积反应,保证了电镀液的稳定性和铜的沉积质量,使得电镀铜层具有较好的外观和性能。

因此,在电镀铜过程中,合理使用硫酸是非常重要的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酸性镀铜光亮剂配方

摘要:要获得良好的酸性镀铜层,关键在于选择性能优良的酸铜光亮剂,而酸铜光亮剂开发的关键在于中间体的选择和复配。

本文介绍了酸铜光亮剂一般组成、常用的中间体及其作用以及复配方法。

详细说明了SF-610酸性光亮镀铜的工艺配方和操作条件,通过对比试验,对SF-610酸铜光亮剂进行了综合评价,结果表明,SF-610光亮剂性能优良,能和高质量的进口酸铜添加剂相媲美。

关键词:酸性镀铜;光亮剂;中间体;复配方法;评价试验1前言

酸性镀铜工艺适用于作为装饰电镀层的中间镀层,用于电镀各种灯饰、五金工具和日用品,也广泛用于塑料电镀、PCB电镀和电铸等[1]。

由于镀液成分简单、成本低、电流效率高、允许电流密度大、沉积速度快、能获得极光亮和整平的镀层,且极具装饰效果而在生产中获得了广泛的应用,特别在装饰性电镀中,采用厚铜薄镍,是应对高价镍时代的有效方法。

要达到酸性镀铜良好的效果和充分发挥其长处,关键在于光亮剂[2]。

酸铜光亮剂的开发关键在于中间体的选择和复配。

性能优良的光亮剂应具有光亮整平能力强、光亮范围宽、镀层应力小、延展性和韧性好、稳定且分解产物少、工作温度范围宽、不容易产生针孔麻点等特点。

近几年来染料体系的酸铜光亮剂在生产上得到广泛的应用,但生产高质量的产品仍然需要使用价格较贵的进口添加剂。

这些添加剂分解产物少,填平较好,不易起针孔麻砂。

采用高质量的中间体原材料,复配出质优价廉的以染料为基础的酸铜添加剂,是国内电镀工作者的当务之急。

我司通过几年的试验和实践,引进国外高特种原材料,开发出SF-610酸性镀铜系列添加剂,性价比高于同级别的进口添加剂。

2酸性镀铜光亮剂中间体

酸铜光亮剂一般由载体、光亮剂、整平剂、润湿剂组成。

2.12.1载体(分散剂)快速地吸附到所有受镀表面并均一地抑制电沉积,整平剂(a)和光亮剂(b)的交互作用导致产生均匀的表面光亮度。

载体在酸性镀铜电解液中,若单独加入光亮剂,对镀层的光亮效果不显著,还必须加入表面活性剂才能获得光亮和具有一定整平性的镀层[3]。

常用的有聚乙二醇、AE(多胺与环氧乙烷加成物)、DAE(脂肪胺与环氧乙烷加成物)、AEO(脂肪胺聚氧乙烯醚)、辛基酚聚氧乙烯醚(OP系列)等。

除作为光亮剂的载体,有些还具有润湿、分散染料、细化晶粒的作用。

2.22.2光亮剂(降低低电流区电阻,帮助低电流区铜增长)

光亮剂主要成分为有机磺酸盐。

常用的有SP(聚二硫二丙烷磺酸钠),它可以单独作为光亮剂使用,也可以和其它含-S-S-键的光亮剂配合使用,如BSP(苯基二硫丙烷磺酸钠)、HP(醇硫基丙烷磺酸钠)、TPS(聚二甲基酰胺基磺酸钠)等。

2.32.3整平剂抑制凸出区域的沉积,扩展了光亮剂的控制范围

整平剂多为杂环化合物和染料。

常用的染料有甲基紫、藏花红、噻嗪类染料、三苯甲烷染料、聚合硫代染料(碱性黄)、吩嗪类染料等。

最佳的吩嗪染料是健拿绿B、健拿黑R,它们具

有较高的整平能力和较宽的光亮电镀范围[4]。

有的杂环化合物可以明显改善低区的光亮度和填平性能,又称低区光亮剂,如LEVELLER135Cu(聚乙烯亚胺的丙基磺酸盐)、EXP2887(聚酰胺的交链物)、JHP(交联聚酰胺水溶液)、GISS(聚乙烯亚胺烷基化合物)等。

2.42.4润湿剂(防止针孔产生,其走位性、整平性特别优良,亲水性好无憎水膜,且能有效地抑制光剂的分解,提高槽液的稳定性,是染料体系光剂及传统M、N体系光剂的优良载体,可完全取代聚乙二醇。

,

润湿剂主要作用是减少镀层针孔麻点。

如十二烷基硫酸钠、聚乙二醇等。

3酸性镀铜光亮剂复配方法

染料型酸性镀铜光亮剂一般由开缸剂、整平剂、光亮剂组成。

3.13.1开缸剂

开缸剂一般由载体、润湿剂、基础光亮剂、多硫发光材料等组成,载体和润湿剂的比例要多。

主要作用是提高镀层的分散能力,防止高中电流区产生树枝状结晶,防止针孔、麻点的产生,还具有平衡整平剂、光亮剂的作用。

3.23.2整平剂

整平剂一般由染料、低电流区光亮剂、染料分散剂等组成,侧重于填平和低区走位,特别是染料的配比。

3.33.3光亮剂

光亮剂一般由载体、低区光亮剂和多硫发光材料组成,载体的比例少,多硫发光材料比例多,主要作用是在电流高区产生具有一定光亮度和整平性的镀层,防止电流过大时镀层烧焦。

4SF-610SF-610酸性镀铜光亮剂

酸性镀铜光亮剂

4.1SF-610SF-610酸性镀铜光亮剂组成

酸性镀铜光亮剂组成SF-610A:填平兼光泽走位。

不足时,整个电流密度区的填平度会下降;过多时,填平度也会下降,尤其是低电流密度区与其它位置的镀层有明显的分界。

日常消耗量为50~70ml/KAH。

SF-610B:光亮剂。

不足时,镀层易烧焦;过多时,低电位光亮度差。

日常消耗量为50~70ml/KAH。

SF-610Mu:含润湿剂、酸铜基础光亮剂、载体等。

不足时,低电流区走位变差,易起针孔;过量时,容易起雾。

日常消耗量为10~30ml/KAH。

4.24.2工艺配方及操作条件工艺配方及操作条件原料及操作条件

范围标准硫酸铜

180~220g/L200g/L硫酸(密度=1.84g/mL)

40~90g/L60g/L氯离子40~120mg/L(ppm)

70mg/L(ppm)

SF-610A0.4~0.6ml/L0.5ml/LSF-610B0.2~0.4ml/L0.3ml/LSF-610Mu6~8ml/L8ml/L温度20~40℃25℃阴极电流密度

1~6A/dm2

3~5A/dm2

阳极

磷铜角(0.03%~0.06%

磷)

磷铜角(0.03%~0.06%

磷)

5SF-610SF-610酸性镀铜光亮剂评价试验酸性镀铜光亮剂评价试验5.15.1分散能力试验

分散能力试验在相同的条件下,以2A、10min进行赫尔槽试验,试片的背面完全绝缘。

采用8点法,即将赫尔槽试片划分10等分,去除最高和最低的等分,用X-荧光测厚仪分别测出第5方格和第1方格中心部位的镀层厚度(δ5和δ1),按计算公式T.P=δ5/δ1×100%,结果SF-610T.P=27.6,香港某知名公司T.P=26.2。

该试验结果表明SF-610酸性镀铜光亮剂的分散能力要好于香港某公司光剂。

5.25.2覆盖光亮区域试验

覆盖光亮区域试验采用赫尔槽试验,试片背面绝缘,保持镀液温度25℃,以0.5A、20min

打片,整片全光亮,低电流区没有分层、白雾或暗黑现象。

采用同一条件,试验香港某知名公司光剂,发现低区有白雾、暗黑现象。

以上试验说明SF-610酸性镀铜光亮剂产生光亮的区域范围大于香港某公司光剂,在较低的电流密度下都可以得到光亮镀层,能够应用于比较复杂、大平面件或深孔零件的电镀,如汽车铝轮毂、灯饰件等。

5.35.3光亮剂使用寿命试验

光亮剂使用寿命试验试验目的是评价光亮剂分解产物对镀液的影响。

用赫尔槽连续打片消耗试验。

开两槽赫尔槽镀液,分别加入SF-610光亮剂和香港某知名公司光剂,保持温度25~26℃,以2A、10min进行赫尔槽连续打片,每一片的电镀面均采用280#砂纸均匀打磨,每槽镀液工作总计30AH,即90张片,相当于每升镀液连续工作120AH。

每打完一片按理论消耗量分别补充添加剂,每10AH进行一次过滤并分析、补充各成分。

试验完毕后,观察试片镀层变化情况,从稳定性、清亮度、填平性能、是否起麻砂等方面进行综合评价。

试验结果见表1:表1镀液老化试验

对比项目

SF-610

香港某公司光剂

稳定性

清亮度

填平性能

是否起麻砂

较稳定,第1片和第90张片外观没有明显区别很清亮,不起蓝雾

镀后除低区5mm略有擦痕外,

其余光亮如镜,整平性能较好。

不易起麻砂

第15Ah后光亮度略有下降,第90张片光亮度较第1张光亮填平度明显

下降。

容易起蓝雾

低区10mm略有擦痕,其余光亮,填平能力与SF-610相当。

不易起麻砂

5.45.4添加剂过量试验

添加剂过量试验

采用赫尔槽试验,温度25℃,电流2A,时间10min,空气搅拌。

进行不同组合添加剂过量情况比较,以评价光亮剂添加量使用范围。

试验结果见表2:

表2添加剂过量试验

序号

SF-610A(ml/L)

SF-610B(ml/L)

SF-610Mu(ml/L)

试验现象

12345678

0.50.50.51.01.52.00.50.5

0.30.30.30.30.30.30.60.9

8162488888

镜面光亮镜面光亮低区白雾状镜面光亮低区半光亮低区8mm分层镜面光亮低区半光亮注:序号1各组分含量为标准加入量。

表2表明,SF-610A、SF-610B、SF-610Mu分别在2倍于标准浓度内都可

以在宽广的电流密度范围内得到镜面光亮镀层,这便于在生产中更容易调控。

5.55.5耐温性能试验

耐温性能试验用赫尔槽试验,SF-610A、SF-610B、SF-610Mu按标准浓度加入,电流2A,时间10min,空气搅拌。

观察不同温度下试片外观情况。

试验结果见表3:

表3耐温性能试验

温度/℃试验现象10203035

镜面光亮镜面光亮镜面光亮镜面光亮。