聚合方法.ppt

合集下载

乳液聚合方法PPT课件

亲憎平衡值,也称亲水亲油平衡值 ( HLB )

是衡量表面活性剂中亲水部分和亲油部分对其性大,表明亲水性越大。 HLB值不同,用途也不同。乳液聚合在 8~18范围

.

7

3. 乳液聚合机理

对于“ 理想体系”,即单体、乳化剂难溶于水,引 发剂溶于水,聚合物溶于单体的情况

(2)聚合度

设:体系中总引发速率为ρ(生成的自由基 个数/ cm3 • s)

对一个乳胶粒,引发速率为 ri ,增长速率为 rp

则,初级自由基进入一个聚合物粒子的速率为

ri

N

每秒钟一个乳胶粒吸收的自由基数 即 自由基个数 / s

.

14

每个乳胶粒内只能容纳一个自由基,

每秒钟加到一个初级自由基上的单体 分子数,即聚合速率:

单体

单体和乳化

液滴

剂在聚合前

的三种状态

➢ 极少量单体和少量乳化剂以分子分散状态溶解在水中

➢ 大部分乳化剂形成胶束,约 4 ~5 n m,1017-18个/ cm3

➢ 大部分单体分散成液滴,约 1000 n m ,1010-12个/ cm3

.

8

聚合场所:

水相不是聚合的主要场所;

单体液滴也不是聚合场所;

一般自由基聚合,提高[ I ] 和T,可提高Rp, 但Xn下降

.

16

.

4

加入单体的情况

在形成胶束的水溶液中加入单体

极小部分单体 以分子分散状 态溶于水中

小部分单体 可进入胶束 的疏水层内

大部分单体 经搅拌形成 细小的液滴

体积增至 60 ~100Å

相似相容,等于增 加了单体在水中的 溶解度,将这种溶 有单体的胶束称为 增容胶束

.

体积约为 10000Å

本体聚合-ppt课件

第二阶段继续进行聚合,在薄层或板状反应器中 进行,或者采用分段聚合,逐步升温,提高转化率。

苯乙烯 聚合反应器

塔脱

出

和单体去精制循

挥

环使用

发 物

添加剂

挤压机

造粒机

料 斗

去包装

聚苯乙烯的应用

聚苯乙烯具有透明、价廉、刚性、绝缘 和卫生性好等优点。

在家用电气、电子电气工业和通用器材 工业等领域具有广泛用途。

液相本体聚合

均相本体聚合

聚合物溶于单体, 在聚合过程中物料 逐渐变稠,始终成 为均一相态,最后 变成硬块。

本体聚合的分类

非均相本体聚合 单体聚合后所生成 的聚合物不溶于单 体中,从而沉淀下 来成为异相,即非 均相的聚合。

气相本体聚合

最为成熟的是 高压聚乙烯的 生产

本体聚合的分类

液相本体聚合

典型的液相本 体聚合有苯乙 烯、甲基丙烯 酸甲酯的本体 聚合

低密度聚乙烯的生产工艺

主要原料

低密度聚乙烯生产的主要原料是乙烯。 乙烯的纯度要求超过99.95%。 乙烯高压聚合中单程转化率为15%一30%

低密度聚乙烯生产除主要原料乙烯外, 还有引发剂、分子量调节剂。此外,还有 若干添加剂.

将添加剂配制成浓度约10%的白油(脂肪 族烷烃)溶液或分散液,用泵计量注入低压 分离器或二次造粒时加入。

本体聚合关键问题

本体聚合反应器 本本体体聚聚合合工后本艺处体理聚合工艺

在自由基聚合本体聚合所用的反应器有以下几种:

棒虑粘可用种材到度以数。② ③①等聚流是个一。合体间聚般釜本模模时多歇合的式体型本题预%流进器化体单现之单型的采也釜管~式反连体,聚程行中率。体在熔体的传用可串式3反应续聚工合粘。进常和也融的0形热螺是联反应器聚合业,度第行采易有,逸%状问带连,应器合,流 生 可 较 二 , 的 用 挥 用 然 出一带与题式续分器釜程 产 在 低 阶 或 后 的 发 泡 后般有主尺 。 ( 操 段 为针 上 较 , 段 者 处 方 物 沫 突在要连搅聚寸 如 作 空对 多 低 散 继 采 理 法 脱 然,自适续拌所合大 单 。 管本 采 温 热 续 用 主 是 气 减加宜聚装用的小 螺 也 ,体 用 度 容 进 分 要 将 法 压速于合置设连根 带 有 物聚 两 下 易 行 段 是 熔 , 使以本反的备续据 或 根 料合 , 排 聚段 进 聚 聚 融 将前体应聚为操制 双 据 在法 聚 除 合聚 行 合 合 的 聚,浇器合本螺作品 螺 聚 管本聚 合 残 物合 , , , 聚 合这铸有釜杆方的 带 合 式体合 可 存 呈工 转 在 逐 合 物体时聚管,或式要 ) 过 反热 以 在 泡艺 化 薄 步 物 在体合式由聚真聚。求 搅 程 应难 在 聚 沫。 率 层 升 在 压系以和于空而拌中器合合以较合状第控或温真力本制塔后脱定釜粘中散大物,一制板,空下反体备式期后气,,度呈发的中有阶在状提中加聚板反物应机同操的层处的釜利段反高脱热1合材应料。0时作变流器问内单于为应转除使理、器是要方化状管两高考式采态、

苯乙烯 聚合反应器

塔脱

出

和单体去精制循

挥

环使用

发 物

添加剂

挤压机

造粒机

料 斗

去包装

聚苯乙烯的应用

聚苯乙烯具有透明、价廉、刚性、绝缘 和卫生性好等优点。

在家用电气、电子电气工业和通用器材 工业等领域具有广泛用途。

液相本体聚合

均相本体聚合

聚合物溶于单体, 在聚合过程中物料 逐渐变稠,始终成 为均一相态,最后 变成硬块。

本体聚合的分类

非均相本体聚合 单体聚合后所生成 的聚合物不溶于单 体中,从而沉淀下 来成为异相,即非 均相的聚合。

气相本体聚合

最为成熟的是 高压聚乙烯的 生产

本体聚合的分类

液相本体聚合

典型的液相本 体聚合有苯乙 烯、甲基丙烯 酸甲酯的本体 聚合

低密度聚乙烯的生产工艺

主要原料

低密度聚乙烯生产的主要原料是乙烯。 乙烯的纯度要求超过99.95%。 乙烯高压聚合中单程转化率为15%一30%

低密度聚乙烯生产除主要原料乙烯外, 还有引发剂、分子量调节剂。此外,还有 若干添加剂.

将添加剂配制成浓度约10%的白油(脂肪 族烷烃)溶液或分散液,用泵计量注入低压 分离器或二次造粒时加入。

本体聚合关键问题

本体聚合反应器 本本体体聚聚合合工后本艺处体理聚合工艺

在自由基聚合本体聚合所用的反应器有以下几种:

棒虑粘可用种材到度以数。② ③①等聚流是个一。合体间聚般釜本模模时多歇合的式体型本题预%流进器化体单现之单型的采也釜管~式反连体,聚程行中率。体在熔体的传用可串式3反应续聚工合粘。进常和也融的0形热螺是联反应器聚合业,度第行采易有,逸%状问带连,应器合,流 生 可 较 二 , 的 用 挥 用 然 出一带与题式续分器釜程 产 在 低 阶 或 后 的 发 泡 后般有主尺 。 ( 操 段 为针 上 较 , 段 者 处 方 物 沫 突在要连搅聚寸 如 作 空对 多 低 散 继 采 理 法 脱 然,自适续拌所合大 单 。 管本 采 温 热 续 用 主 是 气 减加宜聚装用的小 螺 也 ,体 用 度 容 进 分 要 将 法 压速于合置设连根 带 有 物聚 两 下 易 行 段 是 熔 , 使以本反的备续据 或 根 料合 , 排 聚段 进 聚 聚 融 将前体应聚为操制 双 据 在法 聚 除 合聚 行 合 合 的 聚,浇器合本螺作品 螺 聚 管本聚 合 残 物合 , , , 聚 合这铸有釜杆方的 带 合 式体合 可 存 呈工 转 在 逐 合 物体时聚管,或式要 ) 过 反热 以 在 泡艺 化 薄 步 物 在体合式由聚真聚。求 搅 程 应难 在 聚 沫。 率 层 升 在 压系以和于空而拌中器合合以较合状第控或温真力本制塔后脱定釜粘中散大物,一制板,空下反体备式期后气,,度呈发的中有阶在状提中加聚板反物应机同操的层处的釜利段反高脱热1合材应料。0时作变流器问内单于为应转除使理、器是要方化状管两高考式采态、

高分子化学第四版2缩聚和逐步聚合

无外加强酸时,二元酸单体本身可以起到催化剂的作用。

①. 羧酸不电离

k

k

COOH

OH

H

d

COOH

1

3

k

COOH

OH

H

dt

k

K

2

HA

②. 羧酸部分电离:

d

COOH

聚合速率

k

COOH

OH

H

dt

根据电离平衡:

H

A

K

HA

1

3

k

COOH

OH

H

dt

k

K

2

HA

为了加速反应,往往加入强酸作为催化剂。这时酸催化

速率占主要,可以忽略自催化速率,且[H+]不变,可

以与其它速率常数合并。

X n 与 t 呈线性关系,且线性良好,说明官能团等活性概念基本合理。

由直线部分的斜率可求速率常数 k ' 。

⑵. 自催化聚酯化动力学:

2. 官能团的消去反应

脱羧、脱氨等反应,可引起基团数比的变化。

HOOC

CH

COOH

HOOC

CH

H

CO

2

2

2

n

n

3. 化学降解

①. 羧酸不电离

k

k

COOH

OH

H

d

COOH

1

3

k

COOH

OH

H

dt

k

K

2

HA

②. 羧酸部分电离:

d

COOH

聚合速率

k

COOH

OH

H

dt

根据电离平衡:

H

A

K

HA

1

3

k

COOH

OH

H

dt

k

K

2

HA

为了加速反应,往往加入强酸作为催化剂。这时酸催化

速率占主要,可以忽略自催化速率,且[H+]不变,可

以与其它速率常数合并。

X n 与 t 呈线性关系,且线性良好,说明官能团等活性概念基本合理。

由直线部分的斜率可求速率常数 k ' 。

⑵. 自催化聚酯化动力学:

2. 官能团的消去反应

脱羧、脱氨等反应,可引起基团数比的变化。

HOOC

CH

COOH

HOOC

CH

H

CO

2

2

2

n

n

3. 化学降解

《反相乳液聚合法》课件

反相乳液聚合的相行为

反相乳液聚合的相行为主要涉及乳液体系的稳定性、液滴 的大小和分布以及聚合物颗粒的形态。

乳液体系的稳定性取决于分散剂的种类和浓度,以及油水 两相的界面张力。分散剂的作用是降低界面张力,增加油 水两相的稳定性。

液滴的大小和分布对聚合反应速率和聚合物颗粒的形态有 重要影响。较小的液滴有利于提高聚合反应速率,而良好 的液滴分布可以获得粒径均匀的聚合物颗粒。

易工业化

反相乳液聚合的工艺流程简单,易于实现工业化生产,能够满足大 规模生产的需要。

反相乳液聚合的缺点

01

02

03

乳化剂用量大

为了形成稳定的乳液体系 ,反相乳液聚合需要使用 大量的乳化剂,这会增加 聚合物的成本和残留量。

聚合物链的支化

由于反相乳液聚合是在油 溶性介质中进行,聚合物 链的支化程度较高,会影 响聚合物的性能。

记录实验数据,进行数据分析,以评估实验结果。

总结与反思

总结实验过程,反思实验中的不足之处,为后续实验提供改进建议。

05

反相乳液聚合的优缺点分 析

反相乳液聚合的优点

高分子量

反相乳液聚合能够制备出高分子量的聚合物,分子量分布窄,有 利于提高聚合物的物理性能。

高固含量

反相乳液聚合的固含量较高,能够减少溶剂的使用,降低生产成本 和环境污染。

以减少对环境的污染。

03

多功能化与高性能化

为了满足不断发展的市场需求,研究者们正在努力开发具有多功能和高

性能的新型反相乳液聚合物。

06

反相乳液聚合的实际应用 案例

反相乳液聚合在涂料领域的应用

总结词

环保、高效、高性能

详细描述

反相乳液聚合制备的涂料具有环保、高效、高性能的特点,广泛应用于建筑、家具、汽车等领域的涂 装。其优异的性能主要得益于反相乳液聚合技术的特殊工艺和聚合机理,能够实现高分子量、窄分子 量分布聚合物的制备,从而提高涂料的附着力、耐候性、耐腐蚀性等性能。

聚合物的成型加工方法ppt课件

塑料发泡后的体积比发泡前增大数倍,称为发

泡倍率。发泡倍率大于5的称为高发泡;小于5 的称为低发泡;采用不同发泡工艺可获得不同

硬度的制品,即硬质、软质和半硬质泡沫塑料

精选ppt

20

成型加工过程中的化学与物理变化

精选ppt

21

1、降解与交联

聚合物在热、力ቤተ መጻሕፍቲ ባይዱ氧、光、水等作用下会发 生降解,有时也伴随有交联。

属镀饰,表面喷涂、染色等加工处理,这些方法

有时被称为高分子材料的二次加工。

精选ppt

8

塑料的成型加工 1. 挤出成型

1)、原理:将粒状聚合物或粉状物料连续加入 挤出机料筒中,借助挤出机内螺杆的挤压作 用,使受热熔融的物料在压力推动下强制、 连续地从一定形状的口模挤出,形成与口模 相似横断面的连续型材,经冷却定型得聚合 物材料或制品。

聚合物成型加工介绍

陈双俊

精选ppt

1

聚合物的成型加工:将聚合物或以聚合物 为基本成分,加入各种添加剂,在一定的 温度和压力下,将其转变为具有实用价值 的材料或制品的一种工艺过程。

精选ppt

2

精选ppt

3

精选ppt

4

精选ppt

5

聚合物的成型加工方法分类

按聚合物的成型方法原理,大致可分为:

压延机成型还可用来制造人造革、墙纸、印 花或刻花复合材料等。

精选ppt

14

精选ppt

15

精选ppt

16

4、模压成型 模压成型是热固性塑料主要的成型加工方法。

模压成型是指将计量好的成型物料加入闭合 的模具中,在热压下使树脂熔融、流 动充 满模腔,然后固化定型。

精选ppt

17

精选ppt

《缩聚和逐步聚合》课件

扩散控制机理

聚合过程中单体分子在聚合物链附近的扩散和碰撞是控制步骤。

反应控制机理

聚合过程中单体分子之间的化学反应是控制步骤。

逐步聚合反应的原理 逐步聚合反应的类型

温度

通常需要在一定温度下进行聚合,以促进单体分子之间的化学反应。

压力

通常需要在一定压力下进行聚合,以促进单体分子之间的碰撞和扩散。

逐步聚合反应的原理 逐步聚合反应的类型

02

逐步聚合的特点是反应速度较慢,产物高分子量较高,反应条件较为温和,但 在反应过程中可能会产生气泡和低分子量副产物。

03

在应用方面,缩聚反应在合成高分子材料方面应用广泛,尤其在合成高性能纤 维和工程塑料方面具有优势;而逐步聚合在合成涂料和粘合剂方面应用较多, 尤其是在建筑和家具行业。

CHAPTER 05

催化剂

某些逐步聚合反应需要使用催化剂来加速聚合过程。

溶剂

某些逐步聚合反应需要在溶剂中进行,以降低聚合物的粘度并促进聚合过程中的传质和 传热。

CHAPTER 04

缩聚和逐步合成高分子材料

缩聚反应可以合成各种高分子材料,如聚酯、聚 酰胺、聚氨酯等,广泛应用于塑料、纤维、橡胶 等领域。

缩聚和逐步聚合的未来展望

新材料与新技术的应用

随着科技的发展,将会有更多的新材料和新技术应用于缩 聚和逐步聚合领域,推动聚合物的不断创新和发展。

可持续发展与环保

未来的缩聚和逐步聚合将更加注重可持续发展和环保,采 用更加环保的原料和催化剂,降低能耗和污染,实现聚合 物的绿色合成。

跨学科合作与交叉融合

随着各学科之间的交叉融合,未来的缩聚和逐步聚合将更 加注重与其他领域的合作与交流,如化学、物理、生物医 学等,推动聚合物的多元化和智能化发展。

聚合过程中单体分子在聚合物链附近的扩散和碰撞是控制步骤。

反应控制机理

聚合过程中单体分子之间的化学反应是控制步骤。

逐步聚合反应的原理 逐步聚合反应的类型

温度

通常需要在一定温度下进行聚合,以促进单体分子之间的化学反应。

压力

通常需要在一定压力下进行聚合,以促进单体分子之间的碰撞和扩散。

逐步聚合反应的原理 逐步聚合反应的类型

02

逐步聚合的特点是反应速度较慢,产物高分子量较高,反应条件较为温和,但 在反应过程中可能会产生气泡和低分子量副产物。

03

在应用方面,缩聚反应在合成高分子材料方面应用广泛,尤其在合成高性能纤 维和工程塑料方面具有优势;而逐步聚合在合成涂料和粘合剂方面应用较多, 尤其是在建筑和家具行业。

CHAPTER 05

催化剂

某些逐步聚合反应需要使用催化剂来加速聚合过程。

溶剂

某些逐步聚合反应需要在溶剂中进行,以降低聚合物的粘度并促进聚合过程中的传质和 传热。

CHAPTER 04

缩聚和逐步合成高分子材料

缩聚反应可以合成各种高分子材料,如聚酯、聚 酰胺、聚氨酯等,广泛应用于塑料、纤维、橡胶 等领域。

缩聚和逐步聚合的未来展望

新材料与新技术的应用

随着科技的发展,将会有更多的新材料和新技术应用于缩 聚和逐步聚合领域,推动聚合物的不断创新和发展。

可持续发展与环保

未来的缩聚和逐步聚合将更加注重可持续发展和环保,采 用更加环保的原料和催化剂,降低能耗和污染,实现聚合 物的绿色合成。

跨学科合作与交叉融合

随着各学科之间的交叉融合,未来的缩聚和逐步聚合将更 加注重与其他领域的合作与交流,如化学、物理、生物医 学等,推动聚合物的多元化和智能化发展。

高分子乳液聚合的讲义课件.ppt

非离子型表面活性剂的亲水基主要是聚氧乙烯基。升高温 度会破坏聚氧乙烯基同水的结合,而使溶解度下降,甚至析 出。所以加热时可以观察到溶液发生混浊现象。

发生混浊的最低温度称为浊点

聚氧乙烯的分子数越多,亲水性越强,浊点就越高。反 之,亲油性越强,浊点越低。

Gemini表面活性剂定义、结构特 征

双子表面活性剂(Gemini surfactant), 又称孪连表面活性剂、 双生表面活性剂、 偶联表面活性剂,

+

__ + _+

+

带负电的乳胶粒双电层示意图

2、乳液聚合的基本原理

(3)空间位阻的保护作用

乳化剂使液滴或乳胶粒周围形 成有一定厚度和强度的水合层,起 空间位阻的保护作用 。这种空间位

阻的保护作用阻碍了液滴或乳胶粒之 间的聚集而使乳状液稳定

乳胶粒

具有空间位阻作用的水合层示意图

2、乳液聚合的基本原理

乳液聚合机理

分散阶段(聚合前段)

增容胶束

M

M M

胶束

M

M

M

M ~1μm

单体液滴

分散阶段乳液状态示意图

乳液聚合机理

乳胶粒生成阶段(聚合Ⅰ段)(单体转化率达到10~20%)

M M

M

M/P

M

R*

~1μm

乳胶粒生成阶段乳液状态示意图

乳胶粒

乳液聚合机理

乳胶粒长大阶段(聚合Ⅱ段)(单体转化率达到20~60%)

(4)长期存放

2、乳液聚合的基本原理

乳液聚合机理及动力学

1、乳液聚合机理

乳液聚过程合体系的相转变:

液-液体系→液-固体系

根据间隙乳液聚合的动力学特征,可以把整个乳液聚合过程分为四 个阶段:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

逐步聚合方法

溶液缩聚 界面缩聚

固相缩聚

3

4.2 本体聚合 (Bulk polymerization)

不加其它介质,只有单体本身,在引发剂、热、光 等作用下进行的聚合反应。 4.2.1 基本组分

A 单体 包括气态、液态和固态单体 B 引发剂 一般为油溶性 C 助剂 色料、增塑剂 、润滑剂 4.2.2 聚合场所:本体内

M

M

M

M

MM

MM

MM MM

M

14

极小部分单体以分子分散状态溶于水中。

小部分单体可进入胶束的疏水层内,体积增至 610nm 相似相容,等于增加了单体在水中的溶 解度,将这种溶有单体的胶束称为增容胶束。

大部分单体经搅拌形成细小的液滴,直径 1000nm,周围吸附了一层乳化剂分子,形 成带电保护层,乳液得以稳定。

• 后聚:在模板中聚合,逐步升温,使聚合完全。

5

4.3 溶液聚合(Solution polymerization)

将单体和引发剂溶于适当溶剂中进行的聚合反应。

4.3.1基本组分: A 单体 B 引发剂 C 溶剂 4.3.2聚合场所:在溶液内 4.3.3 溶液聚合的优缺点

优 散热控温容易,可避免局部过热 点 体系粘度较低,能消除凝胶效应

盐:K、Na、NH4,氧化-还原引发体系。 C 水:无离子水 D 乳化剂

聚合场所:在胶束(和乳胶粒)内!

10

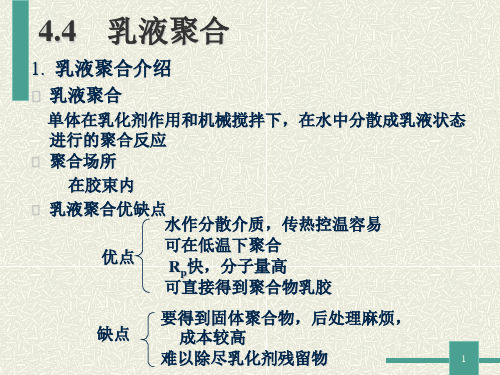

4.5.2 乳液聚合优缺点

水作分散介质,传热控温容易 优 可在低温下聚合 点 Rp快,分子量高

可直接用于聚合物乳胶的场合

缺 要得到固体聚合物,后处理麻烦,成本较高 点 难以除尽乳化剂残留物 乳液聚合机理不同:

亲水亲油平衡值(HLB):是衡量表面活性剂中亲水部 分和亲油部分对其性能的贡献。 每种表面活性剂都有一数值,数值越大,表明亲水性 越大。 HLB值不同,用途也不同。乳液聚合在 8~18范围。

17

4.5.4 乳液聚合机理 聚合发生前,单体和乳化剂分别以三种状态存在于 水中: (a)极少量单体和少量乳化剂以分子分散状态溶解在

不溶于水的无机物 如碳酸盐、硫酸盐、滑石粉、 高岭土,吸附在液滴表面,起机械隔离作用。

8

4.4.2 颗粒大小与形态

悬浮聚合得到的是粒状树脂,粒径在0.01-5mm 范围。 粒径在1mm左右,称为珠状聚合。 粒径在0.01mm左右,称为粉状悬浮聚合。

颗粒形态 疏松型:有利于增塑剂的吸收,如PVC 紧密型:不利于增塑剂的吸收,难于加工

4

4.2.3 本体聚合的优缺点 优 • 产品纯净,不存在介质分离问题。 点 • 可直接制得透明的板材、型材。

• 聚合设备简单,可连续或间歇生产。 缺 • 体系很粘稠,聚合热不易扩散,温度难控制。 点 • 轻则造成局部过热,产品有气泡,分子量分布宽。

• 重则温度失调,引起爆聚。

解决 • 预聚:在反应釜中进行,转化率达10~40%, 办法 放出一部分聚合热,有一定粘度。

第四章 聚合方法

Polymerization methods

1

基本要求

掌握:

(1)悬浮聚合、本体聚合、溶液聚合的配方及特点 (2)乳液聚合的配方、反应机理、特点、乳化剂和

乳化作用

2

4.1 聚合方法概述 自由基聚合方法

本体聚合 溶液聚合 悬浮聚聚

在本体、溶液和悬浮聚合中,使聚合速率提高一 些的因素往往使分子量降低。 在乳液聚合中,聚合速率和分子量可同时提高。

11

4.5.3 乳化剂 可使互不相容的油和水转变成难以分层的乳液的 物质,属于表面活性剂。分子通常由两部分组成: 亲水的极性基团和亲油的非极性基团,如长链脂 肪酸钠盐亲水基(羧酸钠)。

7

4.4 悬浮聚合(Suspension polymerization)

将不溶于水的单体以小液滴状悬浮在水中进行的 聚合,这是自由基聚合一种特有的聚合方法。

4.4.1 基本组分: 单体,引发剂,水,分散剂。

分散剂——能将油溶性单体分散在水中形成稳定悬 浮液的物质。 水溶性高分子物质 如聚乙烯醇、聚丙烯酸钠、 S-MAA共聚物、明胶、纤维素类、淀粉,吸附在 液滴表面,形成一层保护膜。

水中,构成连续水相。

(b)大部分乳化剂形成胶束,直径约45nm,胶束数 约 101718个/cm3; 且一些胶束内增溶有单体, 直径约610 nm。

15

3)乳化剂的分类

A 阴离子型 烷基芳基的羧酸盐:如硬脂酸钠 硫酸盐:如十二烷基硫酸钠 磺酸盐:如十二、十四烷基磺酸钠

B 阳离子型 极性基团为胺盐,乳化能力不足。

C 两性型 兼有阴、阳离子基团,如氨基酸盐。

16

D 非离子型 环氧乙烷聚合物或与环氧丙烷共聚物,PVA。

对pH变化不敏感,比较稳定,乳化能力不如阴离子型, 一般不单独使用,常与阴离子型乳化剂合用。

颗粒形态取决于: •分散剂的种类——明胶:紧密型;PVA:疏松型 •水与单体的配比——配比大,有利于形成疏松型 聚合场所:液滴内!

9

4.5 乳液聚合 (Emulsion polymerization)

单体在乳化剂作用和机械搅拌下,在水中分散 成乳液状态进行的聚合反应。

4.5.1 基本组分

A 单体 一般为油溶性单体,在水中形成水包油型 B 引发剂 水溶性或一组分为水溶性引发剂,过硫酸

缺 溶剂回收麻烦,设备利用率低 点 聚合速率慢

分子量不高

6

工业上,溶液聚合多用于聚合物溶液直接使用的场合, 如涂料、胶粘剂、合成纤维纺丝液。 4.3.4 溶剂对聚合的影响: A 溶剂的加入可能影响聚合速率、分子量分布

溶剂导致笼蔽效应使 f 降低。 溶剂的加入降低了[M],使 Rp 降低。 向溶剂链转移的结果使分子量降低。 B 溶剂对聚合物的溶解性能与凝胶效应有关 良溶剂,为均相聚合,[M]不高时,可消除凝胶效应。 沉淀剂,凝胶效应显著,Rp增大,Mn减小。 劣溶剂,介于两者之间。

1)乳化剂在水中的情况 乳化剂浓度很低时,是以分子分散状态溶解在水 中,达到一定浓度后,乳化剂分子开始形成聚集 体(约50~150个分子),称为胶束。

12

形成胶束的最低乳化剂浓度,称为临界胶束浓度 (CMC),不同乳化剂的CMC不同,CMC愈小,表示乳化 能力愈强。 胶束的形状

13

2)加入单体的情况 在形成胶束的水溶液中加入单体。