四强度准则

Hoek-Brown强度准则

第四章基于Hoek-Brown强度准则的岩体力学参数估算第四章基于H o e k-B r o w n强度准则的岩体力学参数估算4.1 岩体结构精细描述4.1.1 试验洞概况1#试验洞桩号里程为AK12+567m,主洞深度约57m,在深度约28m处向东平行于辅助洞开挖试验支洞,支洞深度约30m。

在支洞深度约18m的位置为T2y 6/T2b地层分界。

盐塘组第六段(T2y6)的主要岩性为:灰--灰黑色泥质灰岩夹深灰色大理岩,泥质灰岩呈极薄层--中厚层状,主要矿物为方解石、石英、云母、炭、泥质和少量黄铁矿,镜下具泥质微粒结构。

常见泥质条带与灰岩互层出现;所夹大理岩细晶致密,常呈厚层状出露。

2#试验洞桩号里程为AK08+850m,主洞深度约80m,在深度约25m处向东平行于辅助洞开挖试验支洞,支洞深度约30m。

在主洞末端向西开挖试验支洞,支洞深度约20m,整个试验洞和支洞位于T2b 地层中。

白山组(T2b)岩性主要为灰--灰白色致密厚层块状大理岩。

3#试验洞桩号里程为AK08+950m,主洞深度约60m,在深度约25m处向西平行于辅助洞开挖试验支洞,支洞深度约30m,作为开挖变形监测支洞,并延伸后为暗物质实验室。

在主洞末端向西开挖试验支洞,支洞深度约20m,整个试验洞和支洞位于T2b地层中。

岩性主要为厚层状大理岩,有时略带紫色或白色,细晶致密。

4#验洞桩号里程为AK04+850m,主洞深度约50m,位于T3地层中。

地层岩性主要为灰黑色板岩夹青灰色粉砂岩,层理明显,薄层状,并偶夹薄层泥灰岩。

14.1.2 结构面描述统计采用精测线法分别对1#至4#试验洞洞壁进行结构面统计描述。

通过对实测结构面进行室内统计分析后,得到结构面走向玫瑰花图,根据赤平投影原理得到结构面等密度图[65-68],见图4.1--4.4。

图4.1 测线1结构面等密度图及走向玫瑰花图图4.2 测线2结构面等密度图及走向玫瑰花图图4.3 测线3结构面等密度图及走向玫瑰花图图4.4 测线4结构面等密度图及走向玫瑰花图根据结构面走向玫瑰花图与等密度图,可以得知每条测线上结构面的优势分组,各组结构面优1汪斌,李维树,范雷等.《锦屏二级水电站引水隧洞高地应力条件下的岩体力学参数研究阶段成果报告》,长江科学院岩基室,2010,108—109.势产状如表4.1所示,结构面几何特征如表4.2。

5章受弯构件概述

构件可能突然产生在弯矩作用平面外的侧移和扭转,构 件由平面内弯曲状态变为弯扭状态,这就是整体失稳。

2.梁丧失整体稳定的现象:

产生侧向弯曲并伴随着扭转——出平面弯扭屈 曲; 有两个位移u,v和一个转角。

3.梁丧失整体稳定的原因:

不同形式的截面形状系数见P117表5.1。

(3)按有限塑性发展强度准则,限制截面塑性区在截 面高度两侧一定范围(<0.15h)内发展,采用有限截 面塑性发展系数x或y(P118表5.2)。

设计计算公式为:

MxxMex

2. 双向弯曲时的抗弯强度:

(1)按边缘屈服准则,要求截面边缘一点的最大弯曲应力 满足:

一、截面强度破坏

梁在纯弯矩作用下

截面的正应力: 1)弹性阶段 2)弹塑性阶段 3)塑性阶段(塑性铰形成并转动) 4)强化阶段

二、整体失稳

绕强轴单向受弯的构件,当弯矩增大到某一数值时,构 件可能突然产生在弯矩作用平面外的侧移和扭转,构件由 平面内弯曲状态变为弯扭状态,称整体失稳。

x a)

M

z

M

d)

令 h/2l2(EIy/GIt)

1 2

——整体稳定屈曲系数

M crx l EI yGIt

荷载形式不同、作用的位置不同,整体稳定 屈曲系数也不同。如P 124 表5.5

四、影响临界弯矩的主要因素:

1.截面的侧向抗弯刚度EIy、抗扭刚度GIt、翘曲刚度EI; 2.构件的侧向支承点间距; 3.截面的不对称程度,受压翼缘加强,By大, Mcrx大。 4.荷载种类,纯弯曲时, Mcrx最小。 5.支承对位移的约束程度大, Mcrx也大。 6.荷载作用的位置,在下翼缘时有利,a值大。

13-3四个强度理论-材料力学

强度计算。

例1 图示几种单元体,分别按第三和第四强度理论 求相当应力(单位MPa)

60

100

(1)

40 100

40

(2)

10

60

30 (3)

例2 直径为d=0.1m的圆杆受力如图,T=7kNm,P=50kN, 为铸铁构

件,[]=40MPa,试用第一强度理论校核杆的强度。

7.7

0

0

所以,此容器不满足第三强度理论。不安全。

第三强度理论(第三相当应力) xd3 1 3

第四强度理论(第四相当应力)

xd 4

1 2

1

2

2

2

3

2

3

1

2

三、强度计算的步骤:

1、外力分析:确定所需的外力。 2、内力分析:画内力图,确定可能的危险面。 3、应力分析:画危险截面应力分布图,确定危险点并画出单元

2

1

2 2

2

3 2

3

1 2

3、实用范围:实用于破坏形式为屈服的构件。

第一、第二强度理论适合于脆性材料; 第三、第四强度理论适合于塑性材料。 1、伽利略1638年提出了第一强度理论; 2、马里奥特1682年提出了第二强度理论;

3、杜奎特(C.Duguet)提出了最大剪应力理论;也有一说是库 伦1773年提出,特雷斯卡1868完善的。

到单向拉伸的强度极限时,构件就发生断裂。

1、破坏判据: 1 b ;( 1 0)

2、强度准则: 1 ; ( 1 0)

3、实用范围:实用于破坏形式为脆断的构件。

四个经典的断裂准则

四个经典的断裂准则:

1最大正应力准则(第一强度理论)(最大拉应力理论)

400多年以前,伽利略(Galileo: 1564-1642)在研究砖、铸铁和石头的拉伸断裂时,发现当施加应力达到一临界值时材料发生断裂,这即是最大正应力准则或第一强度理论。

2莫尔-库仑(Mohr-Coulomb)准则(第二强度理论)(最大拉应变理论)

库仑(1737-1806)在研究土和砂岩的压缩强度后,于1773年提出:当材料的破坏沿着一定剪切平面进行时,所需的破坏力不但与剪切力有关,也与剪切面上的法向力有关。

1900年德国科学家莫尔(1835-1918)将最大主应力莫尔圆引入到库仑强度理论中,因而这个破坏准则现在被称为莫尔-库仑准则。

3屈特加(Tresca)准则(第三强度理论)(最大剪应力理论)

1864年,屈特加提出了最大剪切应力准则或称屈特加准则。

4范·米塞斯(van ·Mises)准则(第四强度理论)(最大形状改变比能理论)

1913年,范·米塞斯考虑了变形能的作用,提出材料的屈服条件为其变形能达到某一临界值,此即范·米塞斯准则或第四强度理论。

脆性断裂一般采用1或2理论;塑性屈服一般采用3或4理论。

除了上述四个最著名的强度理论或准则外,到目前为止,人们关于不同材料的破坏规律曾经提出了上百个模型或准则,但由于材料性质的复杂性,大多数模型或准则都不具有普适性。

1

1 =r ()

3212 + =r 3

13 =r []

2132322214)()()(21 + + =r。

强度理论 4个涉及破坏的强度理论

拉 伸 试 样 的 颈 缩 现 象

力—伸长曲线

F

塑 性 变 形 屈服

缩颈

强度理论

4个涉及破坏的强度理论

(一)最大拉应力(第一强度)理论:认为构件的断裂是由最 大拉应力引起的。当最大拉应力达到单向拉伸时的强度极限时 ,构件就断了。

1、破坏判据: 1 b ; ( 1 0)

2、强度准则: 1 ; ( 1 0)

3、适用范围:适用于破坏形式为脆断的构件。

3、适用范围:适用于破坏形式为屈服的构件。

(四)形状改变比能(第四强度)理论:认为构件的屈服是由

形状改变比能引起的。当形状改变比能达到单向拉伸试验屈服 时形状改变比能时,构件就破坏了。

ux max uxs

1 1 2 2 2 3 2 3 1 2 ux 6E

硬度

韧性 断裂韧度 疲劳

塑性(plasticity):是指材料在载荷作用下 产生塑性变形而不被破坏的能力。 (1)断面收缩率(percentage reduction in area): 是指试样拉断处横截面积S 1 的收缩量与原始横截面积S0之比。

S0 - S 1 ψ= S0 × 100%

(2)断后伸长率(延伸率) specific elongation: 是指试样拉断后的标距伸长量L 1与 原始标距L 0之比。

• (2)抗拉强度:从图2-1中CD曲线逐 步上升可以看出:试件在屈服阶段以后, 其抵抗塑性变形的能力又重新提高,称为 强化阶段。对应于最高点D的应力称为抗 拉强度,用σb表示。 • 设计中抗拉强度虽然不能利用,但屈 强比σs/σb有一定意义。屈强比愈小,反 映钢材受力超过屈服点工作时的可靠性愈 大,因而结构的安全性愈高。但屈强比太 小,则反映钢材不能有效地被利用。

强度准则

∑m

C C

=0

a

Ga + ( P11 + P22 + G )( a + b ) RDy = Dy 2a + b

= 19 kN

∑m

D D

=0

P1 1+P2 2+G 4.2 1.8 A B 5.7

G ( a + b ) + ( P11 + P22 + G )a RCy = Cy 2a + b = 11 kN

[σ ] εb = → = E nE E

σb

σb

σ eq2 = σ 11 −ν (σ 22 + σ 33 ) ≤ [σ ] eq2

第一、第二强度准则属于脆性断裂强度准则。

第三强度准则

破坏的原因是最大切应力超过许用切应力。

τ max

1 = (σ 1 − σ 3 ) 2

σ s [σ ] 1 τs = σs → = 2 2n 2

P11=15 kN P22=5 kN a = 300 b = 400

G=5 =5 kN kN D=300 [σ] = 150 MPa MPa

例 根据第四强度理论设计圆 轴 AB 段的直径。

a

xz 平面内 的弯曲 平面内的弯曲

∑m

C C

=0

( P11 + P22 )a RDz = = 6 kN Dz 2a + b ∑ mDD = 0 ( P11 + P22 )( a + b ) RCz = = 14 kN Cz 2a + b M Ay = RCz a = 4.2 kNm Ay Cz

K a = 300

x 30 ° Fx 30° F = 2 kN

ASME标准讲解(材料的力学性能和试验)

b k

断裂

s Fs Fb

弹 性 变 形

O

e

L

强度(strength): 材料在力的作用下抵抗 变形和破坏的能力。 (1)种类: 抗拉强度、 抗压强度、 抗弯强 度 、 抗剪强度 、 抗扭强度等。 (2)屈服强度( yield strength): 屈服点 S

Fs σs = —— S0

试样屈服时的载荷( N ) ( M pa ) 试样原始横截面积( mm )

三、材料的力学性能和试验

材料的力学性能 (机械性能)

ASME SA370-2001

• • • • 钢制品力学性能试验的标准试验方法和定义 (与ASTM标准A370-96完全等同) 1. 材料的强度 取样方向

各种类型锻件的取样部位

抗拉强度

拉伸试验ASTM E8

• (1)屈服点:当试件拉力在 OB 范围内时,如卸去拉力,试件能恢 复原状,应力与应变的比值为常数, 因此,该阶段被称为弹性阶段。当 对试件的拉伸进入塑性变形的屈服 阶段BC时,称屈服下限C下所对应 的应力为屈服强度或屈服点,记做 σs。设计时一般以σs作为强度取值 的依据。对屈服现象不明显的钢材, 规定以0.2%残余变形时的应力σ0.2 作为屈服强度。

3、适用范围:适用于破坏形式为脆断的构件。

(三)最大剪应力(第三强度)理论:认为构件的屈服是由最 大剪应力引起的。当最大剪应力达到单向拉伸试验的极限剪应 力时,构件就破坏了。

max s

max

1 3

2

s

2

s

1、破坏判据: 1 3 s

1 3 2、强度准则:

L 1– L 0 δ = L0

δ < 2 ~ 5% 属脆性材科 δ ≈ 5 ~ 10% 属韧性材料 δ > 10% 属塑性材料

强度理论

⑴ 最大弯曲正应力强度校核

max

Mmax 56 103 0.25 133.3MPa 5 Wz 2 5.25 10

⑵ 最大弯曲切应力强度校核 根据第三强度理论

0.5 80MPa

0.5 80MPa

116.7 2 3 46.32 141.6MPa

所以无论采用第三强度理论或第四强度理论进行强度校核, 危险点的强度满足要求

例:试按强度理论确定塑性材料的许用切应力。 解:纯剪切应力状态的主应力 3 1 2 0 第三强度理论的强度条件 r3 1 3 2 第四强度理论的强度条件 1 r4 [( 1 2 )2 ( 2 3 )2 ( 3 1 )2 ] 3 2 剪切强度条件 按第三强度理论确定塑性材料的许用切应力 0.5 按第四强度理论确定塑性材料的许用切应力 3 0.6

⑴ 应用:材料的屈服失效形式。

⑵ 局限:与第三强度理论相比更符合实际,但公式过 于复杂。

五、强度理论的应用

1. 各强度理论的适用范围

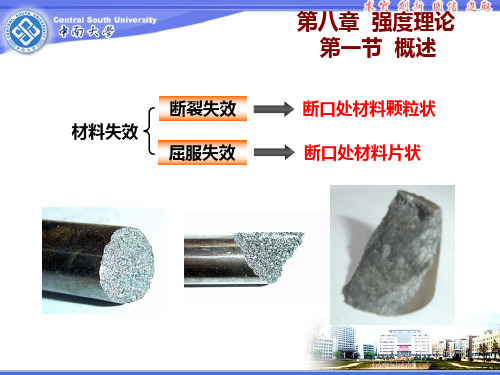

·断裂失效

第一强度理论(脆性材料的单、二向应力状态,塑 性材料的三向应力状态)。

·屈服失效

第三、四强度度理论(脆性材料的三向应力状态, 塑性材料的单、二向应力状态)。

三、最大切应力理论(第三强度理论)

材料发生屈服是最大切应力引起,即最大切应力达到某 一极限值时材料发生屈服。 1.第三强度理论的计算准则 单向应力状态 s (材料屈服失效)

max

2

s

2

max

1 3

2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Von Mises Stress,是基于剪切应变能的一种 等效应力。它遵循材料力学第四强度理论(形状 改变比能理论)。大概的含义是当单元体的形状 改变比能达到一定程度,材料开始屈服。

von mises stress的确是一种等效应力, 它用应力等值线来表示模型内部的应力分 布情况,它可以清晰描述出一种结果在整 个模型中的变化,从而使分析人员可以快 速的确定模型中的最危险区域。

脆性断裂破坏的条件是:

ε1 = εu

在线弹性范围内,该点的最大伸长线应变为:

材料的极限应变值通过单向拉伸得到为:

综合上式可得:

将右边的除以安全因数后可得材料的许 用应力,这样按第二强度理论所建立的 强度条件为:

σ1-μ(σ2+σ3) ≦ [σ] 理论适用范围:

这个理论可以较好地解释岩石、混凝土等脆 性材料在单向压缩时沿纵向开裂的脆断现象,但 并不符合大多数脆性材料的脆性破坏。同时,按 照这一理论,似乎材料在二向拉伸或三向拉伸应 力状态下反而比单向拉伸应力状态下更不易断裂, 这与实际情况并不相符,故工程上应用较少。

理论假设:

最大切应力τ max是引起材料屈服的主要原 因。也就是说无论在什么样的应力状态下, 只要危险点处的最大切应力τ max达到了材料屈 服时的极限切应力值τu,该点处的材料就会发 生屈服。

屈服条件是:

τ max=τu

按第三强度理论建立的 强度条件为:

σ1- σ3 ≦ [σ]

理论适用范围及结论:

对于塑性材料,这个理论基本上是符合 的。因此,对于塑性材料制成的杆件进 行强度计算时,经常采用这个理论。

理论假设: 形状改变比能νs是引起材料屈服的主要原 因,也就是说无论在什么样的应力状态下,只 要危险点处的形状改变比能νs达到了与材料性 质有关的极限值νsu ,材料就会发生屈服。

屈服条件为:

νs = νsu

σs除以安全因数以后可得材料的许用应 力[σ],于是第四强度理论建立的强度条件为

理论适用范围及结论:

对于塑性材料,例如钢材、铝、铜 等,这个理论与实验结果是相符的,且 第四强度理论比第三强度理论更符合实 验结果,但第三强度理论的数学表达式 较简单,且第三强度理论较第四强度理 论偏于安全,所以第三、第四强度理论 在工程中均得到广泛应用。

由第一强度理论建立的强度条件为:

σ1 ≤ [σ]

理论适用范围及不足:

这个理论对于脆性材料,例如铸 铁、陶瓷等的破坏是较合适的。但该 理论认为材料的危险程度只取决于一 个主应力,而与其他两个主应力无关, 这显然是与实际情况不相符的。同时 该理论也不能适用于无拉应力的应力 状态,如单向,三向压缩等。

理论假设: 最大伸长线应变ε1是引起材料脆性断 裂的主要愿意,也就是说无论在什么样的 应力状态下,只要危险点处的最大伸长线 应变ε1达到了与材料性质有关的极限应变 值 εu ,材料就会发生脆,以流动形式破坏 时,应该采用第三或第四强度理论。压力容器上用第三 强度理论(安全第一),其它多用第四强度理论。

综上所述,四个强度理论所建立的强度 条件可统一写为:

σr≦[σ]

一般脆性材料,铸铁、石料、混凝土,多用第一强度理 论。考察绝对值最大的主应力。 一般材料在外力作用下产生塑性变形,以流动形式破坏 时,应该采用第三或第四强度理论。压力容器上用第三 强度理论(安全第一),其它多用第四强度理论。 第三强度理论认为最大剪应力是引起流动破坏的主要原 因,如低碳钢拉伸时在与轴线成45度的截面上发生最大 剪应力,材料沿着这个平面发生滑移,出现滑移线。这 一理论比较好的解释了塑性材料出现塑性变形的现象。 形式简单,但结果偏于安全。第四强度理论认为形状改 变比能是引起材料流动破坏的主要原因,钢材等塑性材 料遵循第四强度理论,结果更符合实际。

制作人:

理论假设: 最大拉应力σ1是引起材料断裂的主 要原因,也就是说无论在什么样的应力 状态下,只要危险点处三个主应力中最 大的拉应力σ1达到与材料性质有关的极 限应力值σu,材料就会发生脆性断裂破 坏。

脆性断裂破坏的条件:

σ1 = σu

极限应力值σu即为强度极限σb ,将其 除以安全因数后可得材料的许用应力[σ]