生产经营单位事故隐患排查表

重大生产事故隐患判定检查表

6

全压力式液化烃储罐未按国家标准设置注水措施。

本项目不涉及液化烃储罐。

7

液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未使用万向管道充装系统。

本项目不涉及。

8

光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区(包括化工园区、工业园区)外的公共区域。

该装置所有危险化学品管道均位于厂区内。

已制定操作规程和工艺控制指标。

18

未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或者制度未有效执行。

已按照国家标准制定了特殊作业管理制度,该制度包含有动火、进入受限空间等特殊作业制度,并按制度严格执行。

19

新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关部门组织的安全可靠性论证;新建装置未制定试生产方案投料开车;精细化工企业未按规范性文件要求开展反应安全风险评估。

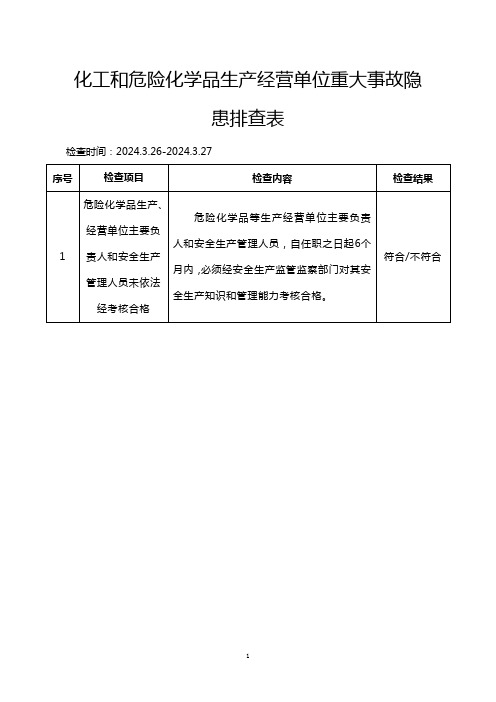

重大生产事故隐患判定检查表

序号

重大生产安全事故隐患判定标准

检查结果

备注

1

危险化学品生产、经营单位主要负责人和安全生产管理人员未依法经考核合格。

该单位主要负责人、安全生产管理人员均已依法考核合格。

2

特种作业人员未持证上岗。

特种作业持证上岗。

3

涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不符合国家标准要求。

供电符合要求。

15

安全阀、爆破片等安全附件未正常投用。

安全阀、爆破片已正常使用,并提供了安全阀校验报告。

16

未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产安全事故隐患排查治理制度。

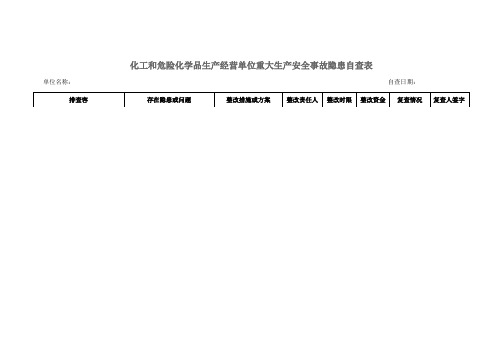

化工和危险化学品生产经营单位重大生产安全事故隐患自查表

化工生产装置未按国家标准要求设置双重电源供电,自动化控制系统未设置不间断电源

安全阀、爆破片等安全附件未正常投用

未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产安全事故隐患排查治理制度

未制定操作规程和工艺控制指标

未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或者制度未有效执行

化工和危险化学品生产经营单位重大生产安全事故隐患自查表

单位名称: 自查日期:

பைடு நூலகம்排查容

存在隐患或问题

整改措施或方案

整改责任人

整改时限

整改资金

复查情况

复查人签字

危险化学品生产、经营单位主要负责人和安全生产管理人员未依法经考核合格

特种作业人员未持证上岗

涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不符合国家标准要求

新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进行工业化生产;国首次使用的化工工艺未经过省级人民政府有关部门组织的安全可靠性论证;新建装置未制定试生产方案投料开车;精细化工企业未按规性文件要求开展反应安全风险评估

未按国家标准分区分类储存危险化学品,超量、超品种储存危险化学品,相互禁配物质混放混存

涉及重点监管危险化工工艺的装置未实现自动化控制,系统未实现紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用

构成一级、二级重大危险源的危险化学品罐区未实现紧急切断功能;涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源的危险化学品罐区未配备独立的安全仪表系统

全压力式液化烃储罐未按国家标准设置注水措施

液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未使用万向管道充装系统

重特大事故隐患排查表

重特大生产安全事故隐患检查表根据《山东省重特大生产安全事故隐患排查治理办法》(省政府令第177号)及《山东省井工开采非煤矿山、烟花爆竹、危险化学品生产经营单位重特大生产安全事故隐患认定办法(试行)》(鲁安监发[2006]84号),公司依据以下检查表对公司重特大生产安全事故隐患进行排查。

检查时间:检查人员:序号重大事故隐患排查检查内容检查情况符合不符合1 甲、乙类火灾危险性和产生有毒有害气体的生产装置,仓库、罐区等储存设施,与周边居住区、人员密集区、厂外道路、相邻工矿企业生产储存设施的安全间距不符合有关标准、规定要求的。

2 生产装置、储存设施、辅助生产装置、公用工程设施、运输装卸设施、电力线路、办公生活区等,相互之间的安全间距不符合有关标准、规定要求的。

3 危险化学品生产车间、储存仓库与员工宿舍在同一座建筑物内,或与员工宿舍的安全距离不符合有关标准、规定要求的。

4 在有火灾爆炸危险的甲、乙类厂房和有毒有害作业场所内设置休息室和非生产直接需要的办公室的。

5 使用国家明令淘汰、禁止使用的危及生产安全的工艺、设备的。

6 生产或使用甲类气体或甲、乙A类液体的工艺装置和储运设施的区域内,未按规定设置可燃气体监测报警装置的;生产或使用有毒气体的工艺装置和储运设施的区域内,未按规定设置有毒气体监测报警装置的。

7 易燃易爆和有毒作业场所未按规定设置通风设施的;未按规定和生产工艺要求设置必要的自动报警和安全联锁装置的。

8 建构筑物的耐火等级、泄压面积、安全疏散不符合有关标准、规定要求的;仓库的耐火等级、防火分区、安全疏散不符合有关标准、规定要求的。

9 危险化学品的贮存不符合《常用化学危险品贮存通则》(GB15603)等规定要求的10 甲、乙类液体储罐区未按规定要求设置防火堤,或防火堤的容量、高度、强度、以及与储罐的间距等不符合有关标准、规定要求的;罐区布置(罐区总容量、罐间距、罐排数、罐区间距等)不符合有关标准、规定要求的;罐区的专用泵(或泵房)布置在防火堤内,或专用泵(或泵房)和装卸设施与罐区的安全间距不符合有关标准、规定要求的。

化工和危险化学品生产经营单位重大事故隐患排查表

《危险化学品输送管道安全管理规定》(国家安全监管总局令第43号)要求,禁止光气、氯气等剧毒化学品管道穿(跨)越公共区域,严格控制氨、硫化氢等其他有毒气体的危险化学品管道穿(跨)越公共区域。

符合/不符合

9

地区架空电力线路穿越生产区且不符合国家标准要求

石油化工企业及其他按照《石油化工设计防火规范》设计的化工和危险化学品生产经营单位均严禁地区架空电力线穿越企业生产、储存区域。其他化工和危险化学品生产经营单位则应按照《建筑设施防火规范》(GB50016-2014)第10.2.1条规定,“架空电力线与甲、乙类厂房(仓库),可燃材料堆垛,甲、乙、丙类液体储罐,液化石油气储罐,可燃、助燃气体储罐的最近水平距离应符合表10.2.1的规定。35kV及以上架空电力线与单罐容积大于200m3或总容积大于1000m3液化石油气储罐(区)的最近水平距离不应小于40m”执行。

符合/不符合

2

特种作业人员未持证上岗

按照规定,化工和危险化学品生产经营单位涉及到的特种作业,除电工作业、焊接与热切割作业、高处作业等通用的作业类型外,还包括危险化工工艺过程操作及化工自动化控制仪表安装、维修、维护作业(包含光气及光气化工艺、氯碱电解工艺、氯化工艺、硝化工艺、合成氨工艺、裂解[裂化]工艺、氟化工艺、加氢工艺、重氮化工艺、氧化工艺、过氧化工艺、胺基化工艺、磺化工艺、聚合工艺、烷基化工艺等15种危险工艺过程操作,及化工自动化控制仪表安装、维修、维护)。从事上述作业的人员,均须经过培训考核取得特种作业操作证。未持证上岗的应纳入重大事故隐患。

事故隐患排查治理表格(全套)

未整改隐患数(个)

隐患整改率(%)

整改投入资金(万元)

制度、

记录

作业

环境

危险

化学

品

职业卫生、职业危害防治

生产

设备

设施

用电

安全

作业人员行为隐患

燃气

安全、

危险

作业

应急

管理

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

年度累计

事故隐患排查治理情况分析:

填表说明

1.应排查隐患数:各部门根据本单位生产经营实际,制定隐患排查治理计划和方案。本项目内填写的排查数量,填报每月本单位计划排查隐患项目数量。

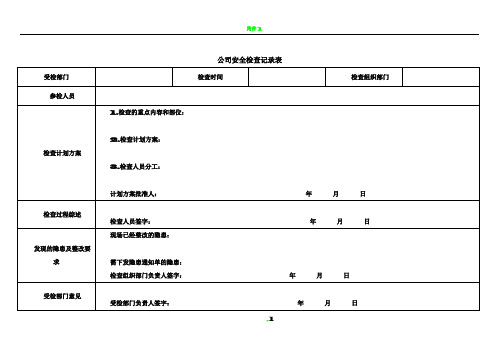

受检部门负责人签字: 年 月 日

备 注

隐患排查治理记录表

检查时间:检查组织部门: 参检人员:

受检部门

受检场所或内容

存在的问题

受检部门

负责人签字

检查人员签字

隐患整改通知书

通知时间:接收部门:接收人:

隐患内容

整改要求

和整改期限

主要负责人签字: 签字时间:

隐患整改责任人签字: 签字时间:

整改措施

验收结果

验收人签字: 验收时间:

单位主要负责人(签字): 填表人: 填表日期:

重点部位事故隐患排查检查表

部 位

序 号

项 目

事故隐患排查内容

2.已查出隐患数:填报每月实际查出的隐患数量。

3.隐患督办数:每月末未整改完毕并被本单位列为督办隐患的数量。

4.排查隐患类别:分为九个小项,按照隐患分类将本单位排查的隐患填入。

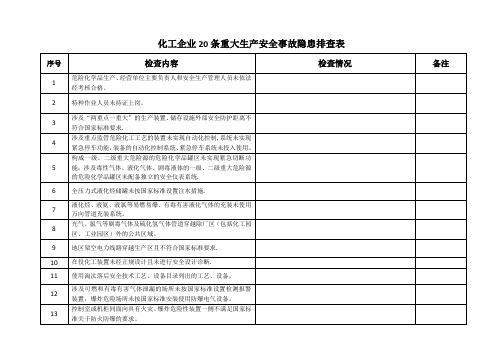

化工企业20条重大生产安全事故隐患排查表

8

区、工业园区)外的公共区域。

9

地区架空电力线路穿越生产区且不符合国家标准要求.

10 在役化工装置未经正规设计且未进行安全设计诊断.

11 使用淘汰落后安全技术工艺、设备目录列出的工艺、设备。

涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报警

12 装置,爆炸危险场所未按国家标准安装使用防爆电气设备。

化工企业 20 条重大生产安全事故隐患排查表

序号

检查内容

危险化学品生产、经营单位主要负责人和安全生产管理人员未依法

1

经考核合格。

2

特种作业人员未持证上岗。

涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不

3

符合国家标准要求.

涉及重点监管危险化工工艺的装置未实现自动化控制,系统未实现

4

紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用。

控制室或机柜间面向具有火灾、爆炸危险性装置一侧不满足国家标

13 准关于防火防爆的要求。

检查情况

备注

化工生产装置未按国家标准要求设置双重电源供电,自动化控制系

14 统未设置不间断电源。

15 安全阀、爆破片等安全附件未正常投用。

未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产

16 安全事故隐患排查治理制度. 17 未制定操作规程和工艺控制指标.

未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或

18 者制度未有效执行.

新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进 行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关

19 部门组织的安全可靠性论证;新建装置未制定试生产方案投料开

车;精细化工企业未按规范性文件要求开展反应安全风险评估。 未按国家标准分区分类储存危险化学品,超量、超品种储存危险化

化工和危险化学品生产经营单位重大生产安全事故隐患判定检查表

20、未按国家标准分区分类储存危险化学品,超量、超品种储存危险化学品,相互禁配物质混放混存。

□是 □否

□是 □否

6、全压力式液化烃储罐未按国家标准设置注水措施。

□是 □否

7、液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未使用万向管道充装系统。

□是 □否

8、光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区(包括化工园区、工业园区)外的公共区域。

□是 □否

9、地区架空电力线路穿越生产区且不符合国家标准要求。

18、未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或者制度未有效执行。

□是 □否

19、新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关部门组织的安全可靠性论证;新建装置未制定试生产方案投料开车;精细化工企业未按规范性文件要求开展反应安全风险评估。

□是 □否

2、特种作业人员未持证上岗。

□是 □否

3、涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不符合国家标准要求。

□是 □否

4、涉及重点监管危险化工工艺的装置未实现自动化控制,系统未实现紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用。

□是 □否

5、构成一级、二级重大危险源的危险化学品罐区未实现紧急切断功能,涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源的危险化学品罐区未配备独立的安全仪表系统。

化工定检查表

项目内容

重大隐患检查内容

企业是否存在重大隐患

存在问题详述

国家安监总局文件安监总管三﹝2017﹞121号

《化工和危险化学品生产经营单位重大生产安全事故隐患判定标准(试行)》

化工和危险化学品生产经营单位重大生产安全事故隐患自查表

光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区(包括化工园区、工业园区)外的公共区域

地区架空电力线路穿越生产区且不符合国家标准要求

在役化工装置未经正规设计且未进行安全设计诊断

使用淘汰落后安全技术工艺、设备目录列出的工艺、设备

涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报警装置,爆炸危险场所未按国家标准安装使用防爆电气设备

涉及重点监管危险化工工艺的装置未实现自动化控制,系统未实现紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用

构成一级、二级重大危险源的危险化学品罐区未实现紧急切断功能;涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源的危险化学品罐区未配备独立的安全仪表系统

全压力式液化烃储罐未按国家标准设置注水措施

化工和危险化学品生产经营单位重大生产安全事故隐患自查表

单位名称: 自查日期:

排查内容

存在隐患或问题

整改措施或方案

整改

复查人签字

危险化学品生产、经营单位主要负责人和安全生产管理人员未依法经考核合格

特种作业人员未持证上岗

涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不符合国家标准要求

新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关部门组织的安全可靠性论证;新建装置未制定试生产方案投料开车;精细化工企业未按规范性文件要求开展反应安全风险评估

未按国家标准分区分类储存危险化学品,超量、超品种储存危险化学品,相互禁配物质混放混存

制表人: 审核人: 审批人:

控制室或机柜间面向具有火灾、爆炸危险性装置一侧不满足国家标准关于防火防爆的要求

化工企业20条重大生产安全事故隐患排查表

18 者制度未有效执行。

新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进 行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关

19 部门组织的安全可靠性论证;新建装置未制定试生产方案投料开

车;精细化工企业未按规范性文件要求开展反应安全风险评估。 未按国家标准分区分类储存危险化学品,超量、超品种储存危险化

控制室或机柜间面向具有火灾、爆炸危险性装置一侧不满足国家标

13 准关于防火防爆的要求。双重电源供电,自动化控制系

14 统未设置不间断电源。

15 安全阀、爆破片等安全附件未正常投用。

未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产

16 安全事故隐患排查治理制度. 17 未制定操作规程和工艺控制指标.

化工企业 20 条重大生产安全事故隐患排查表

序号

检查内容

危险化学品生产、经营单位主要负责人和安全生产管理人员未依法

1

经考核合格。

2

特种作业人员未持证上岗。

涉及“两重点一重大”的生产装置、储存设施外部安全防护距离不

3

符合国家标准要求。

涉及重点监管危险化工工艺的装置未实现自动化控制,系统未实现

4

紧急停车功能,装备的自动化控制系统、紧急停车系统未投入使用。

8

区、工业园区)外的公共区域。

9

地区架空电力线路穿越生产区且不符合国家标准要求。

10 在役化工装置未经正规设计且未进行安全设计诊断。

11 使用淘汰落后安全技术工艺、设备目录列出的工艺、设备。

涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报警

12 装置,爆炸危险场所未按国家标准安装使用防爆电气设备。

化工企业20条重大生产安全事故隐患排查表

检查人员:

日 期:

8

区、工业园区)外的公共区域。

9

地区架空电力线路穿越生产区不符合国家标准要求。

10 在役化工装置未经正规设计且未进行安全设计诊断。

11 使用淘汰落后安全技术工艺、设备目录列出的工艺、设备。

涉及可燃和有毒有害气体泄漏的场所未按国家标准设置检测报警

12 装置,爆炸危险场所未按国家标准安装使用防爆电气设备。

构成一级、二级重大危险源的危险化学品罐区未实现紧急切断功

5

能;涉及毒性气体、液化气体、剧毒液体的一级、二级重大危险源

的危险化学品罐区未配备独立的安全仪表系统。

6

全压力式液化烃储罐未按国家标准设置注水措施。

液化烃、液氨、液氯等易燃易爆、有毒有害液化气体的充装未使用

7

万向管道充装系统。

光气、氯气等剧毒气体及硫化氢气体管道穿越除厂区(包括化工园

未按照国家标准制定动火、进入受限空间等特殊作业管理制度,或

18 者制度未有效执行。

新开发的危险化学品生产工艺未经小试、中试、工业化试验直接进 行工业化生产;国内首次使用的化工工艺未经过省级人民政府有关

19 部门组织的安全可靠性论证;新建装置未制定试生产方案投料开

车;精细化工企业未按规范性文件要求开展反应安全风险评估。 未按国家标准分区分类储存危险化学品,超量、超品种储存危险化

控制室或机柜间面向具有火灾、爆炸危险性装置一侧不满足国家标

13 准关于防火防爆的要求。

检查情况

备注

化工生产装置未按国家标准要求设置双重电源供电,自动化控制系

14 统未设置不间断电源。 15 安全阀、爆破片等安全附件未正常投用。

未建立与岗位相匹配的全员安全生产责任制或者未制定实施生产

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附பைடு நூலகம்2

生产经营单位事故隐患排查表

分类等级评定: 单位名称 (盖章或签名) 持照 情况 经营 范围 联系方式 人 排 查 内 容 宿舍位置 厂内 /租用: 有照 类 无照

详细地址 主要负责人 职工人数

具 体 事 故 隐 患

1、 生产场所、员工宿舍不得设置在危房内; 危化品从业单位车间、仓库和员工不得设置 在同一建筑物内。 2、一般单位车间、员工宿舍各自有两个以上 直通室外的安全出口、两层以上(含两层)不得 设置防盗窗,疏散门向外开启,通道确保畅通。 3、车间、仓库。宿舍按规定配置灭火器、应 急灯。 4、电源或分路要安装漏电保护器、电线布设 规范整齐;自备电源要装“双头四级”闸刀;电 气设备金属外壳要接地。 5、在用锅炉、压力容器。电梯。起重机械等 特种设备必须取得有效的安全使用证。 6、按规定建立安全机构,配置安全管理人员; 有安全管理规章制度和操作规程;企业负责人、 员工要定期参加安全教育培训,特种作业人员必 须持证上岗。 7、使用危化品必须有独立的区域、作业现场 存放量不得超过1天的使用量;储存危化品必须 有专门的仓库;生产场所、仓库必须设置警示标 志。 排查人员(签名) 排查日期: 年 月 日