5S 基础知识

5S基础知识普及

5S基础知识普及1. 什么是5S ?起源于日本, 指在生产现场中对人员、机器、材料、方法等生产要素进行有效的管理 .1955年,提出了整理和整顿2个S. 当时的宣传口号为“安全始于整理, 终于整理整顿”. 后来因管理的需求及水准的提高, 才陆续增加了其余的3个S, 从而形成目前广泛推行的5S框架.1. 整理 (SEIRI)区分要与不要的物品, 在现场上只放置必须物品, 不要用的物品清理掉2. 整顿 (SEITON)要用物品按照定点.定容.定量原则摆放整齐, 标识清楚3. 清扫 (SElSO)清除脏污, 防止污染的发生, 维护整理后的成绩4. 清洁 (SEIKETSU)将前3S实施的内容标准化.规范化, 贯彻执行并维持改善的成果5. 素养 (SHITSUKE)人人依规定行事, 养成好习惯, 提高个人素养✓此五项内容在日文的罗马发音中, 均以“S”为开头, 故简称为5S✓ 5S活动是具体而实在的, 为员工创造一个干净.整洁.舒适.合理的工作场所和环境✓ 5S活动的推行能发现很多现场隐藏的问题, 为后面进一步的改进工作提供方向2. 5S的三大支柱5S活动是将具体的活动项目逐一实施的活动,我们将其活动内容分成三大支柱:●创造一个标准化的工厂:5S活动可以提高大家的行动能力, 培养每个人树立标准意识, 严格按照标准工作●创造一个程序化的工厂:能有效清理各种污垢, 使设备和工厂焕然一新, 一切都有清晰的程序可循, 人人都按程序办事●创造一个目视管理的工厂:把现场管理变得简单直接, 能在第一时间发现生产中存在的问题, 有利于生产的持续改进3. 5S的作用1、减少浪费:●5S活动可节省消耗品、用具及原材料:●节省工作场所●减少生产准备时间2、安全有保障:●通过5S的活动, 提高作业现场的整洁度, 提高流程清晰度,可减少意外的发生●危险点有防护和警告, 安全的可视化管理●5S活动强调危险预知训练, 提高员工危险预知能力,加强在工厂内的安全意识●全体员工遵守作业标准, 避免发生工作伤害3、标准化的推动者:●增加作业标准化的力度●员工能遵守作业标准, 质量提高而且稳定●通过目视管理的运用与标准化, 能及时发现问题的发生,有利于问题的改进4、增加员工的归属感:●经由5S活动,鼓励员工改变一些不良习惯,增加自我管理自我提高的能力和意识●鼓励员工主动发现身边不足的地方, 发挥各人的聪明才智来一起改进我们的工作●从做中学习,提高能力. 享受工作中的成就感乃至享受工作.5、提高企业形象:●清爽明朗洁净的环境, 使客户对企业产生信心●5S是提升工厂综合实力的起步●5S为工厂在将来推行进一步的改进措施打基础4. 现场管理和5S5S是现场管理的基础。

5S基础知识与标准

01

区分必需品和非必需品,清除不需要的物品。

• 确定必需品

02

明确工作所需物品,将其留下。

• 清除非必需品

03

移除工作场所中不需要的物品。

5S的实施流程

1 2 3

2. 整顿(Seiton)

将必需品放置到合适的位置,以便快速找到。

• 设定物品存放区域

规划工作区域,为各类物品设定固定的存放位置 。

• 标识明确

将整理、整顿、清扫实施 的做法制度化、规范化, 维持其成果。

素养( Shitsuke)

人人按章操作、依规行事 ,养成整理 和整顿,员工可以更 快地找到需要的工具 和材料,从而提高工 作效率。

保证安全:清扫和清 洁可以确保工作场所 的清洁度和安全性, 减少事故和危险。

5S的具体内容

整理(Seiri)

定义

将工作场所的任何物品区分为有必要和没有必要的,除了有必要的留下来,其他的都消除 掉。

目的

腾出空间,空间活用,防止误用,塑造清爽的工作场所。

实施要领

自己的工作场所(范围)全面检查,包括看得到和看不到的,制定“要”和“不要”的判 别基准,将不要物品清除出工作场所,对需要的物品调查使用频度,决定日常用量及放置 位置,制订废弃物处理方法,每日自我检查。

目的

培养有好习惯、遵守规则的员工,营造团员精神。

实施要领

制订服装、臂章、工作帽等识别标准,制订公司有关规则、规定,制订礼仪守则,教育训练(新进人员强化5S教育、实践),推动各种精神提升活动(晨会 ,例行打招呼、礼貌运动等),推动各种激励活动,遵守规章制度。

03

5S的实施流程与标准

5S的实施流程

1. 整理(Seiri)

使用标签、标牌等方式明确标识物品及其存放位 置。

5S基础知识

4.配管、配线及配管附件(如电路、液体、空气等的配管、开关 阀门、变压器等)

• 有无说明、流动方向、开关状态等标识; • 有无不需要的配管器具; • 有无裂纹、磨损。

5S 认知篇

实施清扫简案参示

3-6

5.设备框架、外盖、通道、立脚点

第二步:物品的分类

根据物品各自的特征,把具有相同特点、性质的物品划为一个类别,并制 定标准和规范为物品正名、标识; • 制定标准和规范; • 确定物品的名称; • 标识物品的名称。

第三步:决定储存方法(三要素-场所、方法、标识)

(1)场所 整顿后,空间重新布局,明确物品放臵场所。

5S 认知篇

类别

几乎不用 偶尔使用 少用 常用

5S 认知篇

常规推进清扫的步骤

3-3

• 一边清扫,一边改善设备状况,把设备的清扫与点检、保养、润滑结合 起来;

第四步:整修在清扫中发现有问题的地方

• • • • • • • • 地板不平,搬运时摇晃碰撞; 对松动的螺栓要立即紧固,补上不见的紧固件; 对需要防锈保护或需要润滑的动作部分,要按照规定及时加油保养; 更换老化或破损的水管、气管、油管; 清理堵塞的管道; 调查跑、冒、滴、漏的原因,产及时加以处理; 更换或维修难于读数的仪表装臵; 添臵必要的安全防护装臵(如防压、绝缘等);

常规推进清扫的步骤

3-2

第一步:准备工作

• 安全教育(触电、挂伤碰伤、涤剂腐蚀、尘埃入眼、坠落砸伤、灼 伤、噪音等不安全因素进行警示和预防); • 设备基本常识教育(老化、故障、劣化因素); • 了解机器设备(构造、原理及出现尘垢、漏油、漏气、振动、异音 等状况、原因); • 技术准备(宣导相关指导书,明确清扫工具、位臵、加油润滑基本 要求、螺钉卸除紧固方法及具体顺序步骤等)。

5S管理基本知识

三、实施5S基本方法

整理:在心中就有“取舍”

整顿:在心中就有“定位”

清扫:在心中就有“净化”

清洁:在心中就有“保持” 素养:在心中就追求“完美”

深圳市朱兰质量咨询有限公司编制

四、如何实施5S管理

1、成立推行委员会/推行小组

l 制订推行5S管理方针和目标

l 制订推行计划并明确职责

1、红牌作战 l 用“红牌”标志问题所在 l 实施方法: -整理:首先分好要与不要的东西 -整顿:对不要的东西贴“红牌” -清扫:不清洁、不整齐的地方贴“红牌”; 不该有的东西贴“红牌” -清洁:减少“红牌”数量 -素养:统计红牌数量,作为奖惩依据

深圳市朱兰质量咨询有限公司编制

五、实施5S技巧

2、目视管理

l 配合ISO9001的推行

深圳市朱兰质量咨询有限公司编制

四、如何实施5S管理

4、加强教育培训工作

l 组织学习5S基础知识

l 掌握PDCA改善手法

l 提高对实施5S管理的认识

深圳市朱兰质量咨询有限公司编制

四、如何实施5S管理

5、组织实施

l 选择典型示范

l 总结经验全面推广

l 将活动成果标准化、规范化

l 行动:按规定分区/位置摆放

l 目的:定置管理、提高效率

深圳市朱兰质量咨询有限公司编制

二、5S的内容和目的

3、清扫(SEISO)

l 对象:所有工作场所

l 任务:清除垃圾、灰尘、污垢

l 行动:清理打扫、擦拭干净

l 目的:美化环境、提高工作质量

深圳市朱兰质量咨询有限公司编制

二、5S的内容和目的

4、清洁(SEIKETSU)

5S管理基本知识

5S基础知识

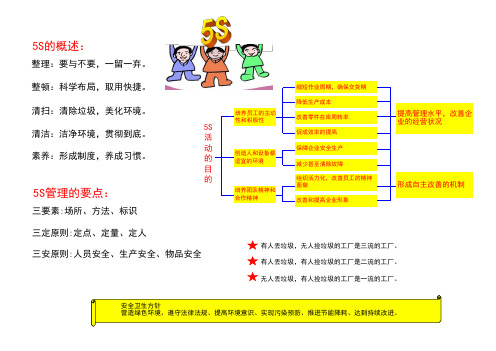

5S 管理的要点:

整理:要与不要,一留一弃。

整顿:科学布局,取用快捷。

清扫:清除垃圾,美化环境。

清洁:洁净环境,贯彻到底。

素养:形成制度,养成习惯。

5S 的概述:

三要素:场所、方法、标识

三定原则:定点、定量、定人三安原则:人员安全、生产安全、物品安全安全卫生方针

营造绿色环境、遵守法律法规、提高环境意识、实现污染预防、推进节能降耗、达到持续改进。

5S 活动的

目

的培养员工的主动性和积极性创造人和设备都适宜的环境培养团队精神和合作精神缩短作业周期,确保交货期降低生产成本改善零件在库周转率促成效率的提高保障企业安全生产减少甚至清除故障组织活力化,改善员工的精神

面貌

改善和提高企业形象提高管理水平,改善企业的经营状况形成自主改善的机制

有人丢垃圾,无人捡垃圾的工厂是三流的工厂。

有人丢垃圾,有人捡垃圾的工厂是二流的工厂。

无人丢垃圾,有人捡垃圾的工厂是一流的工厂。

5S基础知识

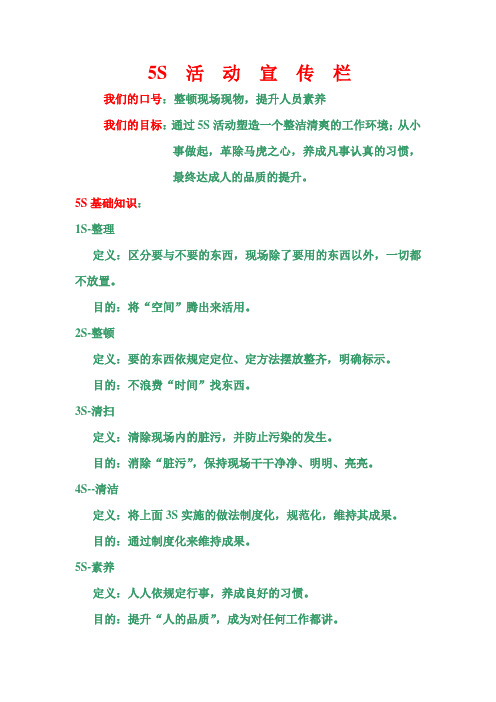

5S 活动宣传栏

我们的口号:整顿现场现物,提升人员素养

我们的目标:通过5S活动塑造一个整洁清爽的工作环境;从小

事做起,革除马虎之心,养成凡事认真的习惯,

最终达成人的品质的提升。

5S基础知识:

1S-整理

定义:区分要与不要的东西,现场除了要用的东西以外,一切都不放置。

目的:将“空间”腾出来活用。

2S-整顿

定义:要的东西依规定定位、定方法摆放整齐,明确标示。

目的:不浪费“时间”找东西。

3S-清扫

定义:清除现场内的脏污,并防止污染的发生。

目的:消除“脏污”,保持现场干干净净、明明、亮亮。

4S--清洁

定义:将上面3S实施的做法制度化,规范化,维持其成果。

目的:通过制度化来维持成果。

5S-素养

定义:人人依规定行事,养成良好的习惯。

目的:提升“人的品质”,成为对任何工作都讲。

5S基础知识培训

5S基础知识培训1. 什么是5S?5S是一种用于组织和管理工作空间的方法,通过改善工作环境,提高工作效率和质量。

它是由日本的丰田汽车公司引入并推广的管理理念。

5S的五个关键步骤分别是整理、整顿、清扫、清洁和素养。

2. 为什么要实施5S?2.1 提高效率通过整理和整顿工作空间,可以减少浪费的时间和努力。

清洁和清扫的实施可以减少各种干扰和干涉,从而提高工作效率。

2.2 优化工作环境5S可以使工作环境更加整洁、有序和安全。

这不仅有助于员工的工作积极性和士气,还可以提高工作质量和减少意外事故的发生。

2.3 促进团队合作通过实施5S,可以鼓励员工之间的合作和团队精神。

每个人都负有责任来维护和改善工作空间,这有助于增强员工的归属感和责任感。

3. 五个S的具体步骤3.1 整理 (Sort)整理是指将工作区域内的物品分类并删除不必要的物品。

一般来说,物品可以分为三类:必需品、留用品和不需要的物品。

必需品是工作所必须使用的,留用品是偶尔会使用的,而不需要的物品则是完全不需要的。

整理步骤: - 将工作区域内的物品分类为必需品、留用品和不需要的物品。

- 丢弃或储存不需要的物品,确保工作区域只保留必需和留用的物品。

3.2 整顿 (Set in Order)整顿是指为物品设立一个明确的位置,并通过标识、标签等方式来识别和区分不同的物品。

这样可以使工作区域更加有序,使员工更容易找到所需物品,并减少错误和浪费。

整顿步骤: - 为每种物品设立一个明确的位置。

- 使用标识和标签等方式来标识和区分不同的物品。

3.3 清扫 (Shine)清扫是指定期对工作区域进行清洁,清除污垢和杂物。

这样可以创建一个清洁、无尘和安全的工作环境,并提高工作效率。

清扫步骤: - 制定清洗计划,包括清洁工具和清洗频率。

- 定期进行清洁,确保工作区域保持清洁整洁。

3.4 清洁 (Standardize)清洁是指制定标准和规范,确保5S的实施与维护。

通过制定一套标准,可以确保所有员工都按照相同的方式实施和维护5S。

制药厂5S管理基础知识

整顿效果检查与维持

制定整顿效果评 价标准和方法。

建立奖惩机制,激励员 工积极参与整顿工作。

定期对整顿区域进行检查和评 估,确保整顿效果持续有效。

及时处理整顿过程中出现的问题和 反馈,确保整顿工作的顺利进行。

04

CATALOGUE

清扫(Seiso)原则与实施

对检查中发现的问题进行及时 整改,并对整改情况进行跟踪 验证,确保问题得到彻底解决

。

不符合项整改及跟踪验证

对检查中发现的不符合项进行整改,制定整改措施和计划,明确整改责任人和整改 期限。

对整改情况进行跟踪验证,确保整改措施得到有效执行,不符合项得到彻底消除。

对整改过程中出现的问题进行及时分析和处理,避免类似问题再次发生。

将必需品定位于易取易放 的场所,并标识清楚。

保持现场干净整洁,清除 垃圾和污垢。

维持整理、整顿、清扫的 成果,保持环境洁净明亮 。

培养员工良好的习惯和纪 律性,营造积极向上的工 作氛围。

制药行业应用5S重要性

提高生产效率

通过优化现场布局和流程,减 少浪费和不必要的操作,提高 生产效率。

保证产品质量

提升工作效率

员工具备良好的素养,能够自觉 遵守规章制度,减少工作中的失 误和浪费,从而提高整体工作效

率。

保障生产安全

制药厂对生产安全要求极高,员工 素养的提升有助于增强安全意识, 降低事故发生的概率。

塑造企业形象

员工是企业形象的代表,他们的言 行举止直接影响着外界对企业的评 价。提升员工素养有助于塑造良好 的企业形象。

培训员工正确使用清扫工具,避 免造成二次污染。

污染源排查及治理措施

定期检查制药厂各区域,排查潜在的污染源,如 设备泄漏、物料洒落等。

5S基本知识

5S基本知识整理(SEIRI)(sort out)清理物品,明确判断要与不要,不要的坚决丢弃。

整顿(SEITON)(rectify)将整理好的物品明确地规划、定位,并加以标识。

用完之后,要物归原位。

清扫(SEISO)(sweepaway)经常清洁打扫,保持干净明亮的环境。

清洁(SEIKETSU)(clean)维持以上3S工作,使其规范化、标准化。

素养(SHITSUKE)(discipline)自觉遵守纪律和规则,改造人性,提升道德,人格向上运动。

5S效用:降低成本、提高效率、品质提升、安全保障、提高形象。

5S管理的活动计划基本包括:成立5S推行组织,设定5S活动的推行目标和指导方针,拟定5S活动推行计划,教育培训,宣传造势,定点摄影,划分5S区域并确定各区域负责人,制定相关制度,设立稽核体系和稽查标准,进行阶段评定等。

5S管理要确保全员参与。

颁布《公司5S推行手册》,举行誓师大会,喊出口号:“全员一致,彻底实施”。

红牌作战:就是指用红色的标牌,将企业内急需整理的地方或尚需改善的问题标贴显示出来。

(红牌作战可用于5S各阶段)要设立红牌小组专门负责贴红牌(这个小组存在时间不能太长)。

红牌范例:悬挂式是最易取易放的工具储存法。

“形迹管理”就是把工具的轮廓画出来,让嵌上去的形状来做定位标识。

化学物品存放处应有“使用方法、注意事项、急救措施”等。

机器设备上应挂有“操作规程、注意事项、维修保养记录”等。

目视管理:就是“看得见的管理”,以公开化、透明化为基本原则,利用人的视觉来进行管理的方法,包括灯号管理、颜色管理、形迹管理、看板管理等等,让人一看就知,不用思索。

5S始于教养,终于教养!整理阶段要与不要的判别基准物品常用程度判断表。

5S基础知识

工艺的内容核对材料的型号、规格、厂家等与工艺相符以 及工具的设置、使用方法。 以上检查有问题时立即通知组长或领班。

区域内不同物品的摆放

直视图:不同的材料、半成品或成品摆放应有 明显通道区分,按纵向区分,同一物品放置在 一起。

A

B

B

正确摆放

区域内不同物品的摆放

俯视图:

AA B 正确摆放

A BA 错误摆放

A B 错误摆放

区域内不同物品的摆放

A A A

正确摆放

A A

A 错误摆放

A A 错误摆放

状态牌

各区物品应挂牌,标明:物品型号、数量、清 点时间、责任人,不良材料或半成品,待维修 品,在线材料等等。 状态牌 型号:STP1493 数量:1860 PCS 责任人:李小明

清扫不单指清扫你的工作地点,它也包括经常清 扫你所使用的机器和工具。假设你的机器能够说 话,你想它会告诉你些什么?

主人,我爱你,那是因为你照顾我。 请在我弄脏和感到痕痒之前清洗我的身子

和关节。当我感到不舒服时我会向你吹口 哨。因此,请仔细聆听,并且在我病重

之前将我修理好。

主人,请多了解我,使我乐意和你一起工作 主人,谢谢你的关心。

要保持工作台面和地面的清洁; 工作时间不能做与工作无关的事,不能闲聊; 工作时间离开岗位需戴离岗卡; 材料、产品……等的摆放需注意放在相应区域

内,而且不能压线; 堆放产品、材料不能超过四层或1.3米,应有

状态牌内容要清楚,正确; 私人物品不要带到工作场所

水杯不能拿到流水线上去,统一放在指定的位 置,不能在流水线上喝水;