铣削加工工序卡

机械加工工序卡片_1_

1

1.3

2

扩孔至Φ34.75

扩孔钻

塞规

181

19.8

0.4.93

铰刀

塞规

63

7.26

0.7

0.18

1

1.6

4

精铰Φ35H7

铰刀

塞规

66

10.38

1.6

0.07

1

1.2

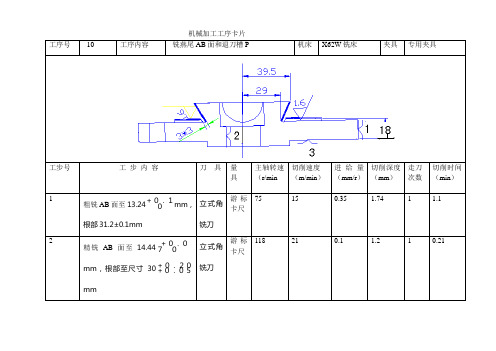

机械加工工序卡片

工序号

70

工序内容

钻2*Φ13孔

机床

Z3040摇臂钻床

夹具

专用夹具

工步号

工步内容

刀具

刀具

量具

主轴转速(r/min

切削速度

(m/min)

进给量(mm/r)

切削深度(mm)

走刀

次数

切削时间(min)

1

粗铣φ188±1.0mm圆弧面及128+01.0mm两侧面

端铣刀

游标卡尺

1180

82.97

0.18

2

1

3.2

2

.精铣φ186±1.0mm及128+01.0mm两侧面至尺寸φ186.3mm,φ128.3mm

量具

主轴转速(r/min

切削速度

(mm/min)

进给量(mm/r)

切削深度(mm)

走刀

次数

切削时间(min)

1

钻至Φ13

麻花钻

塞规

500

21

0.39

13

1

1.1

机械加工工序卡片

工序号

80

工序内容

铣斜面E

机床

X62W铣床

夹具

专用夹具

工步号

工步内容

模具型芯数控加工工序卡片

16立铣刀

420

120

1

千分尺

3

打中心孔

T02

中心钻

1000

150

2

千分尺

4

依次加工4个φ20的底孔

T04

φ19.7麻花钻

350

70

千分尺

5

依次加工3个φ10的底孔

T05

φ9.7麻花钻

350

70

千分尺

6

依次加工4个φ20H7mm的孔

T06

φ20铰刀

250

60

千分尺

7

依次加工3个φ10H7mm的孔

模具型芯

1.工作条件

1)生产纲领:100件/年产

2)毛胚:锻件150mm×100mm×27mm钢板

3)选用机床为FANUC 0i系统数控铣床。

4)时间定额:编程时间50min;

实操时间180min

5)零件底面和方形轮廓在普通立式铣床上进行粗、精加工,现已加工完毕

∩

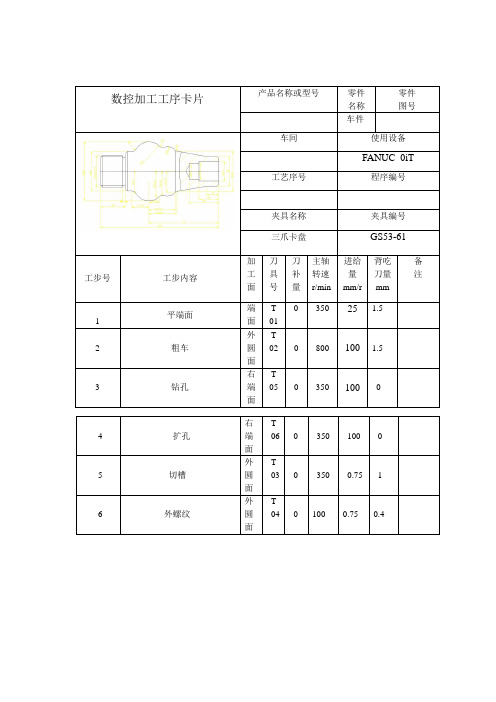

数控加工工序卡

数控加工工序卡片

产品名称或代号

零件名称

材料

零件图号

模具型芯

45

X01

工序号

程序编号

夹具名称

夹具编号

使用设备

车间

O0001

机用平口虎钳

数控铣床

工步

号

工步内容

刀具号

刀具规格Байду номын сангаас

主轴转速n(r/min)

进给速度F

(mm/min)

背吃刀量ap(mm)

量具

备注

1

粗、精铣上表面(余量0.5mm)

T01

90端铣刀

100

60

机械加工工艺过程卡片模板

机械加工工艺过程卡片模板

工件名称:拉丝模具

1、工序名称:铣削

2、操作要求:

(1)铣削机床用铣刀铣削工件。

(2)使用稳定的铣刀,保证加工精度。

(3)工作台的水平度和垂直度必须适宜,保证铣刀的滚动和切削效果。

(4)请确保机器正常工作,检查工具的寿命可以得出可靠的加工结果。

3、工序参数:

(1)主轴转速:1500-2500转/分钟

(2)刀具:铣刀

(3)切削行程:X轴-400mm, Y轴-400mm, Z轴-400mm

(4)加工方法:铣削

(5)切削参数:进给量0.1-0.2mm/次,切削深度0.5-1mm/次

4、操作步骤:

(1)将拉丝模具放置在铣削机床上,确保工件固定。

(2)将正确的铣刀安装在机床上,确保铣刀牢固。

(3)回转机轴,将铣刀正确对准工件。

(4)依据设计图样安装棘轮,将进给量调节到需要的值,启动机器,调整主轴转速到设定值。

(5)按照设计图样操作,首先以低进给量开始切削,然后逐渐增加

进给量,以达到需要的加工精度。

(6)加工完成后,复检工件尺寸,若符合要求,则可以将其加以检

验和清理。

5、质量控制:

(1)操作前,必须对工序和工件进行检查,保证加工质量。

铣件工序卡片

数控加工工序卡片产品名称或型号零件名称零件图号车件车间使用设备FANUC_0iT 工艺序号程序编号夹具名称夹具编号三爪卡盘GS53-61工步号工步内容加工面刀具号刀补量主轴转速r/min进给量mm/r背吃刀量mm备注1 平端面端面T010 350 25 1.52 粗车外圆面T02 0 800 100 1.53 钻孔右端面T05 0 350 100 04 扩孔右端面T06 0 350 100 05 切槽外圆面T03 0 350 0.75 16 外螺纹外圆面T04 0 100 0.75 0.4工步号公步内容刀号长度补偿号半径补偿号刀具名称规格/mm主轴转速/(r/min)进给速度/(mm/min)备注1 测量工件两侧边平行度和工件底面平行度,确认是否满足装夹定位要求,如果不满足增加修正工序。

100-125外径百分尺、0-10百分表2 铣大平面,保证其铣削深度尺寸38,T1 H01 D01Φ80可转位面铣刀800 1003 以四边对称中心为基准,铣心形凸台,调用子程序O0002进行加工。

T2 H02 D02 Φ12立铣刀600 504 以四边对称中心为基准,铣两个凸台,调用子程序O0003进行加工。

T2 H02 D02 Φ12立铣刀600 505 铣削外形多余料,往复走刀去除余料T5 H05 D05 Φ16立铣刀350 406粗铣Φ20键槽,T4 H04 D04 Φ12键槽铣刀700 457 精铣Φ20键槽,保证其尺寸20,T3 H03 D03 Φ20键槽铣刀600 50数控加工工序卡片产品名称或型号零件名称零件图号铣件车间使用设备FANUC_0iT 工艺序号程序编号夹具名称夹具编号8 以四边对称中心为基准,钻Φ8.5的孔,T6 H06 Φ8.5钻头600 359 以Φ8.5孔的中心为中心钻Φ32的孔,保证同轴度。

T7 H07Φ32钻头150 3010 将Φ32的孔铣孔扩大为Φ37.6,保证其尺寸精度。

铣床的机械加工工艺卡

铣床的机械加工工艺卡铣床是一种常用的金属加工设备,用于加工各类平面、曲线和复杂立体形状的工件。

下面将介绍铣床的机械加工工艺卡。

1. 工件设计与准备在进行铣削加工前,首先需要对工件进行设计与准备。

根据工件的要求和图纸,确定材料、尺寸、形状等参数,并进行合理的切削判断和刀具选择。

2. 设计加工方案根据工件的形状和加工要求,设计出合理的加工方案。

包括切削路径、切削深度、切削速度、进给速度等参数的确定。

3. 选择合适的刀具根据工件的材料和加工要求,选择合适的刀具。

刀具的选择要考虑到材料的切削性能、刀具的耐磨性和刚度等因素。

常用的铣削刀具有平面铣刀、立铣刀、球头铣刀、槽铣刀等。

4. 确定机床参数根据加工方案和刀具要求,确定机床的相关参数。

包括主轴转速、进给速度、切削深度和加工路径等参数。

这些参数的选择要根据材料的硬度、切削性能和刀具的性能等因素进行合理的选取。

5. 加工工序根据加工方案和工件要求,将加工过程分成多个工序。

根据不同的工序,选择合适的切削条件和加工方法。

在每个工序中,要注意加工刀具的刃磨、冷却液的使用和加工表面的检查。

6. 加工过程控制在铣床的加工过程中,要注意切削条件的控制。

保持合理的切削速度和进给速度,避免因切削过度或不足导致加工表面质量下降或刀具损坏。

同时,要合理选择刀具和保持刀具的刃磨状态,避免刀具在加工过程中过早磨损。

7. 加工表面处理在加工过程结束后,要对加工表面进行处理。

包括去除切削残留物、清洁表面和检查表面质量。

使用适量的冷却液和切削油,有助于提高切削效果和加工表面质量。

8. 检查和质量控制在加工完成后,要进行工件表面质量和尺寸的检查。

使用合适的测量工具,检测工件的尺寸偏差和形状误差。

如果存在问题,要及时调整加工参数和重新加工。

9. 加工记录和改进在加工过程中,要做好加工记录和数据统计。

将每个工序的加工参数和质量数据记录下来,以便于后期的分析和改进。

根据加工数据和问题分析,及时调整加工参数和改进加工工艺,以提高加工效率和质量。

机械加工工艺过程卡片模版

机械加工工艺过程卡片模版一、加工工艺概述:1.1加工对象:(描述加工对象的类型、材料、尺寸等)1.2加工要求:(描述加工零件的精度、表面质量、工艺要求等)1.3加工方式:(描述采用何种机械加工方式进行加工,如车、铣、钻、刨等)1.4加工设备:(列举需要使用的具体加工设备,如车床、铣床、钻床等)二、工序流程:2.1工序一:(描述第一个工序的具体加工内容)2.1.1加工设备:(描述该工序需要使用的具体加工设备)2.1.2加工参数:(描述该工序的加工参数,如转速、进给率、切削液等)2.1.3加工顺序:(描述该工序的加工顺序,如先粗加工后精加工)2.2工序二:(描述第二个工序的具体加工内容)2.2.1加工设备:(描述该工序需要使用的具体加工设备)2.2.2加工参数:(描述该工序的加工参数,如转速、进给率、切削液等)2.2.3加工顺序:(描述该工序的加工顺序,如先粗加工后精加工)(以此类推,按照加工的顺序描述每一个工序的具体内容)三、工艺参数和工艺要求:3.1工艺参数:(描述每一个工序的加工参数,如车削用刀具的材料、刀具尺寸、转速、进给率等)3.2工艺要求:(描述每一个工序的工艺要求,如尺寸公差、表面粗糙度、平行度、圆度等)四、加工工具和夹具:4.1加工工具:(列举每一个工序需要使用的加工工具,如车刀、铣刀、钻头等)4.2夹具:(描述每一个工序需要使用的夹具,如卡盘、夹具、模块等)五、检测和质量控制:5.1检测方法:(描述每一个工序的检测方法,如测量、检查、试装等)5.2检测设备:(列举每一个工序需要使用的检测设备,如千分尺、卡尺、测量仪器等)5.3质量控制:(描述每一个工序的质量控制方法,如过程控制、巡检、最终验收等)六、安全注意事项:6.1安全设施:(描述加工过程中需要采取的安全设施,如护罩、防护镜、防护手套等)6.2安全措施:(描述每一个工序的安全措施,如操作规范、防护措施、通风换气等)七、加工材料和切削液:7.1加工材料:(描述加工过程中需要使用的材料,如金属材料、塑料材料、复合材料等)7.2切削液:(描述加工过程中需要使用的切削液的种类、用量、添加时间等)八、加工时间和费用估计:8.1加工时间:(估计每一个工序的加工时间,如车削时间、铣削时间、钻削时间等)8.2费用估计:(估计每一个工序的加工费用,如加工设备的使用费、人工成本等)。

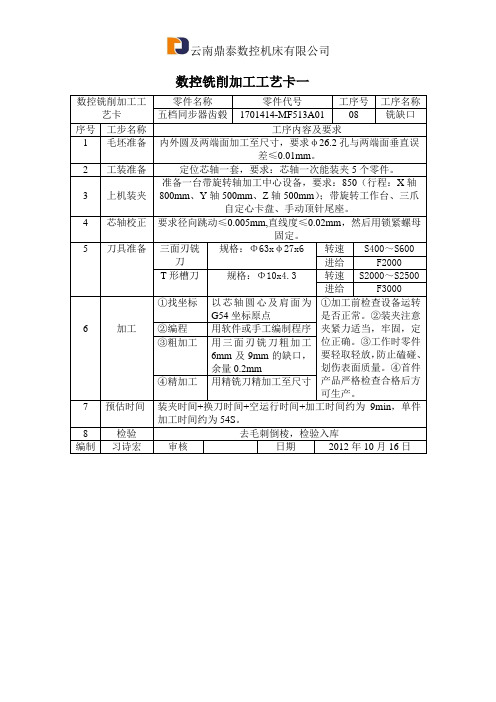

数控铣削加工工艺卡

数控铣削加工工艺卡一数控铣削加工工艺卡零件名称零件代号工序号工序名称五档同步器齿毂1701414-MF513A01 08 铣缺口序号工步名称工序内容及要求1 毛坯准备内外圆及两端面加工至尺寸,要求φ26.2孔与两端面垂直误差≤0.01mm。

2 工装准备定位芯轴一套,要求:芯轴一次能装夹5个零件。

3 上机装夹准备一台带旋转轴加工中心设备,要求:850(行程:X轴800mm、Y轴500mm、Z轴500mm);带旋转工作台、三爪自定心卡盘、手动顶针尾座。

4 芯轴校正要求径向跳动≤0.005mm,直线度≤0.02mm,然后用锁紧螺母固定。

5 刀具准备三面刃铣刀规格:Φ63xφ27x6转速S400~S600进给F2000T形槽刀规格:Φ10x4.3转速S2000~S2500进给F30006 加工①找坐标以芯轴圆心及肩面为G54坐标原点①加工前检查设备运转是否正常。

②装夹注意夹紧力适当,牢固,定位正确。

③工作时零件要轻取轻放,防止磕碰、划伤表面质量。

④首件产品严格检查合格后方可生产。

②编程用软件或手工编制程序③粗加工用三面刃铣刀粗加工6mm及9mm的缺口,余量0.2mm④精加工用精铣刀精加工至尺寸7 预估时间装夹时间+换刀时间+空运行时间+加工时间约为9min,单件加工时间约为54S。

8 检验去毛刺倒棱,检验入库编制习诗宏审核日期2012年10月16日数控铣削加工工艺卡二数控铣削加工工艺卡零件名称零件代号工序号工序名称高速同步器齿毂1701412-MF513A01-0808 铣缺口序号工步名称工序内容及要求1 毛坯准备内外圆及两端面加工至尺寸,要求φ26.2孔与两端面垂直误差≤0.01mm。

2 工装准备定位芯轴一套,要求:芯轴一次能装夹10个零件。

3 上机装夹准备一台带旋转轴加工中心设备,要求:850(行程:X轴800mm、Y轴500mm、Z轴500mm);带旋转工作台、三爪自定心卡盘、手动顶针尾座。

4 芯轴校正要求径向跳动≤0.005mm,直线度≤0.02mm,然后用锁紧螺母固定。

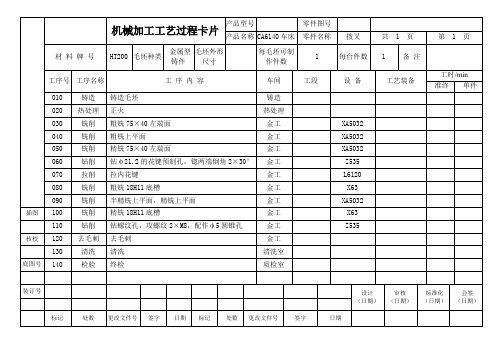

CA6140车床-机械加工工艺流程卡

0.17

2.4

1 0.87

装订号 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字

设计 (日期)

日期

审核 (日期)

标准化 (日期)

会签 (日期)

机械加工工序卡片

产品型号

零件图号

产品名称 CA614 车床 零件名称 拨叉 共 10 页 第 6 页

车间

工序号

工序名称

材料牌号

金工

070

铸造

立式铣床

XA5032

1

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时 (min)

准终

单件

工步号

工步内容

核校 1 粗铣 75×40 左端面

底图号

工艺装备

XA5032;铣床夹具; 硬质合金端铣刀;游 标卡尺

主轴转速 切削速度 进给量 背吃刀量

工步工时

进给次数

/(r/min) /(m/min) /(mm/min) mm

准终

单件

工步号

工步内容

核校 1 粗铣 16 底槽

底图号

工艺装备

X63;铣床夹具;高速 钢错镶齿三面刃铣刀 (B=4.0mm);游标卡尺

主轴转速 切削速度 进给量 背吃刀量

工步工时

进给次数

/(r/min) /(m/min) /(mm/min) mm

机动 辅助

118 59.28 375

4 1.17

装订号 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字

材料牌号

产品型号

零件图号

机械加工工艺过程卡片

产品名称 CA6140 车床 零件名称 拨叉