压缩式热泵在余热回收中的应用

热电厂余热利用技术综述及工程实例

热电厂余热利用技术综述及工程实例摘要:对汽轮机低真空运行供热技术、凝汽抽汽背压式机组供热技术、热泵回收余热技术和基于吸收式循环的热电联产集中供热技术4种技术进行分析。

以古交兴能电厂至太原市区供热工程为例,阐明工程应用的主要技术措施(汽轮机凝汽余热利用、大高差和大温差供热、多级中继泵联动、特长供热隧道、超长距离输送、高压板式换热器阵列)。

关键词:热电厂;余热利用;余热回收我国目前大多数电厂发电机组的凝汽余热尚未得到充分利用,而是通过冷却系统冷却后排放到周围环境中。

凝汽冷凝造成的冷源热损失一般约为2300kJ/kg。

以600MW发电机组为例,其主蒸汽量约为2000t/h,则凝汽热损失约4.6×103GJ/h,折合标准煤约为157t/h。

我国凝汽发电机组容量巨大,如果将这部分凝汽的热量应用于供热,则既可以大幅提高电厂综合能源利用率,降低电厂煤耗,也有效缓解了供热热源不足的问题,对减轻大气环境压力是非常有利的。

1 电厂余热利用技术综述1.1 汽轮机低真空运行供热技术a.基本原理提高汽轮机凝汽压力,相应提高了其冷凝温度。

冬季供暖时,利用供暖供回水替代电厂循环水,吸收汽轮机凝汽潜热后,直接用于供热。

b.适用范围由于低真空运行时,供热参数较低(供水温度为70℃),供回水温差较小(20℃),造成供热管网流量大,供热管径大、输送能耗增加,为保障供热经济性,供热距离不宜过大,一般控制在电厂周围3km左右。

c.注意事项低真空运行改造方案需对汽轮机排汽缸结构、承受的轴向推力、末级叶轮的改造等进行详细的方案设计,确保机组改造后运行安全。

低真空运行多用于容量较小机组。

1.2 凝汽抽汽背压式机组供热技术凝汽抽汽背压式(以下简称NCB)机组的汽轮机中压缸、低压缸分别带2台发电机,针对外界负荷情况,调节阀1、阀2的开度(图1),采取不同的运行方式。

图1 NCB机组运行流程1.3 热泵回收余热技术热泵既可以采用电驱动形式,也可以采用蒸汽驱动形式,两种形式原理类似,只是驱动能源不同,电驱动机组占地面积较小,其能效比也比蒸汽驱动热泵高。

热泵回收汽-水热力站凝结水余热的技术经济性

的冷剂 水 闪蒸 时带 走 , 温度 降低 。 由此 可见 , 供热介

质不但 吸 收了驱动 蒸 汽 的热 量 , 而 且 通过 热 泵 利用

同时供 热 回水 的温 度 得 到提 升 , 并 在 流 经冷 凝 器 管 簇 时被 冷剂 蒸 汽 进 一 步加 热 , 达到设计要求温度 。

低 温热 源进水 在蒸 发 器 管簇 内流 过 时 , 热量 被 管 外

,

上

』 一

( 1 )

— — 压缩 式 热 泵 对 一 级 管 网 回水 的加 热

功率 , M W

— —

为 消 除安全 隐患 和提 高 热量 利 用 率 , 拟将 这 1 8

座 汽 一水热 力站 改造 为混 水连 接热 力站 。 由于热 电 厂 与热 力公 司不 属 于 同一 单 位 , 且 热 电厂 主 线蒸 汽

管 网 回水 的质 量 流 量 为 7 5 . 6 8 t / h 。根 据 被余 热 回

收凝 结水 质量 流量 、 被加 热一 级管 网 回水 质量 流量 , 选取 凝结 水泵 、 循 环水加 压 泵 , 电功 率 分别 为 3 . 3 4 、 4 . O 0 k W。 由 , 及 , 可计 算 得 到 热泵 压缩 机 功 耗 为7 3 3 . 3 k W, 则 压缩式 热泵 机组 的总功 耗 为 7 4 0 . 6 4

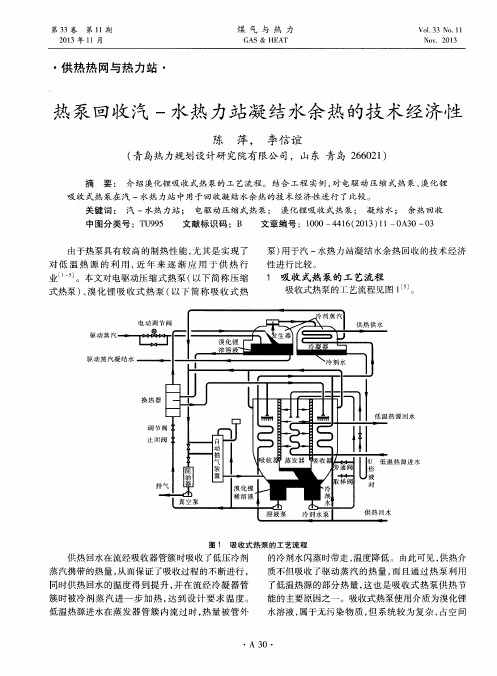

1 吸 收 式 热 泵 的 工 艺流 程

吸收式热 泵 的工 艺流 程见 图 1 。

式 热泵 ) 、 溴化锂 吸收式热泵 ( 以下 简 称 吸 收 式 热

图1 吸 收 式 热 泵 的 工艺 流 程

供 热 回水 在流 经吸 收器管簇 时 吸收 了低 压冷 剂

蒸 汽携 带 的热 量 , 从 而保证 了吸收过程 的不 断进行 ,

热水余热回收的原理和利用

热水余热回收的原理和利用1. 背景介绍能源的高效利用一直是一个重要的问题。

在日常生活和工业生产中,很多热水都会被浪费掉。

热水余热回收技术的出现,可以有效地利用热水的余热,从而提高能源利用效率,减少能源消耗。

2. 热水余热回收的原理热水余热回收的原理是通过将热水中的热量转移到冷水中,使得热水的温度降低,冷水的温度升高。

这个过程中,热水中的热量被传递给冷水,从而实现能量的转移和利用。

具体来说,热水余热回收可以通过以下几种方式实现:2.1 热交换器热交换器是热水余热回收的核心设备之一。

热交换器通过将热水和冷水分别通过不同的管道流动,使得两者之间的热量传递。

热交换器的工作原理是通过将热水和冷水分别通过不同的管道流动,并通过管道之间的金属壁进行热传导。

热水在流经管道时,将热量传递给金属壁,然后再通过金属壁传递给冷水,使得热水的温度降低,冷水的温度升高。

2.2 热泵技术热泵技术是一种利用热水余热的高效方式。

热泵通过循环工作介质(如制冷剂)的循环流动,实现热量的传递和转换。

热泵的工作原理是通过制冷剂在不同温度下的相变过程,将低温的热水中的热量转移到高温的冷水中。

具体来说,制冷剂在低温下吸收热水中的热量,然后通过压缩和冷凝的过程将热量释放给冷水。

这样就实现了热量的转移和利用。

2.3 蒸发技术蒸发技术是一种利用热水余热的常见方式。

蒸发技术通过将热水蒸发,将蒸发后的水蒸汽冷凝成液体,从而实现热量的转移和利用。

蒸发技术的工作原理是通过将热水加热到一定温度,使得水蒸气从液体状态转变为气体状态。

然后将水蒸气通过冷凝器进行冷凝,使得水蒸气变成液体,释放出热量。

这样就实现了热量的转移和利用。

3. 热水余热回收的利用热水余热回收技术的利用可以分为以下几个方面:3.1 暖气供暖热水余热回收可以用于暖气供暖。

在冬季,热水被用于供暖,然后将供暖后的冷水回收,通过热交换器或热泵等设备,将冷水中的热量回收,再次利用于供暖,从而实现能源的高效利用。

热泵余热利用技术在油田的应用

2 热 泵余 热 利 用 技 术 在 油 田的 应用

若 采 用 热效 率 8 %的锅 炉 来 满 足 1 9 . 0 5 42 X1 0 6

充 分 利 用 ,获 得 了 较 好 的 节 能 效 果 和 经 济 收 益 。

2 1 压 缩 式 热 泵 应 用 实 例 .

年节 约燃 料油 ( 运行 期 按 1 0 计 算 ) 0 ; 8 d :6 6t 节 能 效 益 ( 油 价 格 按 50 0 / 算 ) 0 原 0 元 t 计 :6 6×

50 0 3 3万 元 。 0 = 0

辽河油 田沈 四联合站每天产生采 出水约 70 0m , 0 三 相 分 离器 分 离 出 的采 出水 温度 约 5 0 年 开始 引进 热 泵 技术 , 01

20 0m 采 出 水 经 加 热 炉加 热后 用 于 回掺 ,两 台掺 累计应用热泵技术项 目2 项 ,装机总量 5 .3MW,覆 0 2 41

加 热 炉各 种燃 料 消耗 之 和 的 2 %,污 水余 热利 用 的 8

潜 力很 大 。因此 ,可 以把 油 田采 出水 余热 利 用作 为 器 、压 缩机 、冷凝 器 和膨 胀 阀 四部 分 组成 ,根 据 逆

热 泵 技术 的 主攻 方 向 ,以联 合站 、转 油 站 为关键 节 卡诺 循 环 原理 ,通 过让 工 质不 断完 成 蒸发 ( 吸取 热 点 , 以油气 集输 处理 、管线 伴热 等 生产 用 热和 站 内

取 代 常 规 加 热 设 备 ,节 约 原 油 、 天 然 气 和 原 煤 等 常 负 荷 较 小 的 场 合 。 规 化 石 燃 料 消 耗 ,从 而 实 现 资 源 的 有 效 回 收 与 合 理 利用。 吸 收 式 热 泵 主 要 由 再 生 器 、 冷 凝 器 、蒸 发 器 、 吸 收 器 和 热 交 换 器 等 组 成 ,利 用 工 质 的 吸 收 循 环 实

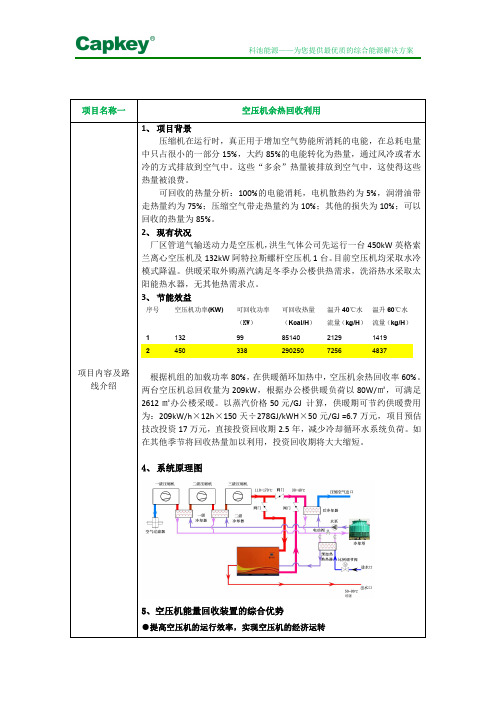

空压机余热回收利用方案

项目名称一空压机余热回收利用项目内容及路线介绍1、项目背景压缩机在运行时,真正用于增加空气势能所消耗的电能,在总耗电量中只占很小的一部分15%,大约85%的电能转化为热量,通过风冷或者水冷的方式排放到空气中。

这些“多余”热量被排放到空气中,这使得这些热量被浪费。

可回收的热量分析:100%的电能消耗,电机散热约为5%,润滑油带走热量约为75%;压缩空气带走热量约为10%;其他的损失为10%;可以回收的热量为85%。

2、现有状况厂区管道气输送动力是空压机,洪生气体公司先运行一台450kW英格索兰离心空压机及132kW阿特拉斯螺杆空压机1台。

目前空压机均采取水冷模式降温。

供暖采取外购蒸汽满足冬季办公楼供热需求,洗浴热水采取太阳能热水器,无其他热需求点。

3、节能效益序号空压机功率(KW)可回收功率(KW)可回收热量(Kcal/H)温升40℃水流量(kg/H)温升60℃水流量(kg/H)1132998514021291419 245033829025072564837根据机组的加载功率80%,在供暖循环加热中,空压机余热回收率60%。

两台空压机总回收量为209kW,根据办公楼供暖负荷以80W/㎡,可满足2612㎡办公楼采暖。

以蒸汽价格50元/GJ计算,供暖期可节约供暖费用为:209kW/h×12h×150天÷278GJ/kWH×50元/GJ=6.7万元,项目预估技改投资17万元,直接投资回收期2.5年,减少冷却循环水系统负荷。

如在其他季节将回收热量加以利用,投资回收期将大大缩短。

4、系统原理图5、空压机能量回收装置的综合优势●提高空压机的运行效率,实现空压机的经济运转多数空压机制造厂家出厂机组设定风扇运转温度为85℃启动散热。

热能利用改造后,可使空压机组运行温度控制在85℃以内,降低螺杆空压机散热风扇运转时间。

另外,螺杆空压机的产气量会随着机组运行温度的升高而降低。

空压机余热回收技术方案

空压机余热回收技术方案概述:在工业生产过程中,空压机是一种常用设备,其通过压缩空气的方式为工业生产提供动力。

然而,空压机在运行的过程中会产生大量的余热,如果这些余热不能得到有效利用,不仅会造成能源的浪费,还会对环境造成负面影响。

因此,研究和开发空压机余热回收技术方案是非常必要的。

技术方案:1.热交换器技术:利用热交换器对空压机产生的余热进行回收。

通过与冷却液或其他介质进行热交换,将余热转化为可用热能。

这种技术可以用于灌注空压机的压缩机、冷却器和干燥器等部件,以最大程度地回收余热。

2.蒸汽发生器技术:将空压机产生的余热用于蒸汽发生器,产生高温高压蒸汽。

这种蒸汽可以用于工业生产中的加热、蒸发和蒸馏等过程,提高能源利用效率。

3.热泵技术:利用热泵技术将空压机产生的余热转化为制冷或供暖能源。

通过热泵的工作原理,将余热转化为高温的热能,然后利用高温热能进行制冷或供暖,达到能源的再利用。

4.热电联产技术:利用余热发电装置将空压机产生的余热转化为发电能源。

通过余热发电装置的工作原理,将余热转化为电能,提高能源利用效率。

5.热回收技术:将空压机产生的余热回收用于生产过程中的其他热源需求,如加热水、供暖等。

通过与生产过程中的其他热源进行热交换,将余热转化为可用热能,提高能源利用效率。

具体实施:1.安装热交换器,将空压机产生的余热与冷却液或其他介质进行热交换,将余热转化为可用热能。

2.利用余热对蒸汽发生器进行加热,产生高温高压蒸汽,用于工业生产中的加热、蒸发和蒸馏等过程。

3.安装热泵系统,将空压机产生的余热转化为制冷或供暖能源,提高能源利用效率。

4.安装余热发电装置,将空压机产生的余热转化为发电能源,提高能源利用效率。

5.将余热与生产过程中的其他热源进行热交换,将余热转化为可用热能,提高能源利用效率。

利益:1.节约能源:通过空压机余热回收技术,将原本被浪费的余热转化为可用能源,减少对传统能源的依赖,实现能源的可持续利用。

利用吸收式热泵回收余热技术介绍

华电电力科学研究院 2012年1月4日

1

China HuaDian Electric Power Research Institute

华电电力科学研究院

HUADIAN ELECTRIC POWER RESEARCH INSTITUTE

技术背景及供热现状分析 余热利用技术路线比较 热泵回收余热技术原理 国内余热利用工程实例

3

China HuaDian Electric Power Research Institute

(二)供热现状

华电电力科学研究院

HUADIAN ELECTRIC POWER RESEARCH INSTITUTE

★ 我国城市供热当前仍以煤为主要燃料,全国采暖能耗达1.8亿 吨标煤/年,占全国城市建筑能耗的40%;

集团内新上项目(案例)简要分析 专题研究及项目对集团公司意义

2

China HuaDian Electric Power Research Institute

华电电力科学研究院

HUADIAN ELECTRIC POWER RESEARCH INSTITUTE

一、技术背景及供热现状

(一)技术背景

能源是推动人类社会从一个文明迈向另一个更高文明的物质基 础。能源的开发、利用极大地促进了人类社会和世界经济的繁荣发 展。

(四)火电厂节能潜力

华电电力科学研究院

HUADIAN ELECTRIC POWER RESEARCH INSTITUTE

★ 目前大型抽凝式供热机组大量的凝汽器余热被循环冷却水带走, 这部分能量约占总能量30%以上,并且通过冷却塔排放掉使能量 浪费很大; ★ 汽轮机抽汽在加热一次网回水过程中存在很大的传热温差,大 的传热温差造成了巨大的不可逆损失; ★ 城市热网的供回水温差小,使热网输送能力受限,一次网与二 次网的传热过程存在较为严重的不可逆损失; ★ 利用传热温差作为驱动力,采用热泵技术回收低温循环水的余 热,提高城市热网供回水的温差,可大幅提高能源利用效率实现 大规模节能。

热泵技术在化工过程中的应用研究

热泵技术在化工过程中的应用研究在化工领域,能源的高效利用和成本控制一直是企业关注的重点。

热泵技术作为一种有效的节能手段,正逐渐在化工过程中发挥着重要作用。

热泵技术的工作原理其实并不复杂。

它就像一个智能的搬运工,通过消耗一定的外部能量,将低温热能“搬”到高温处加以利用。

在这个过程中,热泵系统中的制冷剂在蒸发器中吸收低温热源的热量,然后经过压缩机的压缩,温度和压力升高,进入冷凝器释放出高温热量,从而实现了热能从低温向高温的转移。

在化工生产中,许多工艺过程都需要消耗大量的热能,同时也会产生大量的低温余热。

例如,化学反应过程中的吸热反应需要外部供热,而放热反应则会产生高温余热;分离过程中的精馏、蒸发等操作也需要热能的输入,同时会产生低温废热。

如果这些余热直接排放,不仅造成了能源的浪费,还增加了环境的热污染。

而热泵技术的应用,则为解决这些问题提供了有效的途径。

以化工生产中的干燥过程为例。

传统的干燥方式通常采用蒸汽加热,能源消耗较大。

而采用热泵干燥技术,可以将干燥过程中排出的湿热空气进行回收,通过热泵系统将其中的热量提取出来,用于加热新进入的干燥空气,从而大大降低了干燥过程的能耗。

此外,热泵干燥还可以精确控制干燥温度和湿度,提高产品的质量和稳定性。

在化工精馏过程中,热泵技术也有着广泛的应用。

通常,精馏塔需要消耗大量的蒸汽来提供塔釜的热量,同时塔顶的蒸汽需要用冷却水冷却,造成了能量的浪费。

采用热泵精馏技术,可以将塔顶蒸汽的热量通过热泵系统传递给塔釜,从而减少了蒸汽和冷却水的消耗,提高了能源利用效率。

另外,在化工反应过程中,一些反应需要在特定的温度下进行。

通过热泵技术,可以将反应产生的余热回收利用,为反应提供所需的热量,实现了能量的自给自足,降低了生产成本。

然而,热泵技术在化工过程中的应用也并非一帆风顺,还存在一些挑战和限制。

首先,化工过程中的介质往往具有腐蚀性、毒性和易燃易爆等特性,这对热泵系统的材料选择和密封性能提出了很高的要求。

8、一种余热回收系统--实用新型

说明书一种热泵回收余热用于居民采暖的节能系统(一)技术领域本发明属于余热回收节能技术领域,特别涉及一种热泵回收余热用于居民采暖的节能系统。

(二)背景技术热力发电厂、化工厂有很多设备需要冷却余热,温度在20~40℃。

这部分余热可以通过热泵回收,将温度提升至60℃以上用于冬季居民采暖供热。

吸收式热泵是目前余热回收主要技术方式。

因溴化锂溶液本身的特性,吸收式热泵存在一些局限,限制了其能力。

溴化锂溶液结晶可控范围内(≤62.5%),吸收式热泵机组蒸发温度和吸收温度间的差值在40℃以内,而且吸收器释放的吸收热和冷凝器释放的冷凝热存在特定的比例关系,即:如果吸收热释放量固定,那么冷凝热也将随之固定。

这使得吸收式热泵的实际能力不能无限制扩大。

例如,假定存在30~35℃的余热水,如果热网回水温度高于70℃,无论驱动蒸汽参数多么优越,因吸收式热泵吸收器吸收温度低于70℃,吸收式热泵无法将回收余热用于热网回水加热;如果热网回水温度为68℃,那么吸收式热泵只能将热网水从68℃加热至71.5℃左右,驱动蒸汽压力只要高于0.27MPa即可满足;如果热网回水温度为60℃,那么吸收式热泵可将热网水从60℃加热至78℃左右,驱动蒸汽压力只要高于0.33MPa 即可满足。

这使得吸收式热泵在余热回收供热方面存在较大的局限性。

例如对于30~35℃的余热、60~100℃的热网供回水参数,吸收式热泵最高只能加热至78℃左右,对于78~100℃温度段,仍必须由蒸汽加热,因此节能收益大幅缩水。

对于采用压缩式热泵回收余热用于居民供暖的方式,由于压缩式热泵冷凝器、蒸发器属于相变换热,因此对于超过10℃的加热(或降温)温差,压缩式热泵的能效将大幅降低,影响节能收益。

另外,对于部分纯凝改供热发电机组,居民采暖供热抽汽参数较高,一般0.8~1.2MPa。

如果采用吸收式热泵回收循环水余热,必须对蒸汽减温减压至合适参数,才能满足吸收式热泵运行条件。

蒸汽减温减压,仍存在大量能量浪费。

基于石化行业的吸收式热泵余热回收技术分析

基于石化行业的吸收式热泵余热回收技术分析随着经济的发展和人们生活水平的提高,石油、天然气等化石能源的需求不断增加。

而石油、天然气等化石能源的提取、加工、使用过程中会产生大量的废热,如果这些废热得不到合理的利用,就会浪费大量的能源资源,增加环境负担。

因此,如何有效地回收利用这些废热,成为了一个重要的研究方向。

基于石化行业的吸收式热泵余热回收技术,是一种有效的废热利用技术,具有很大的应用前景。

一、吸收式热泵的原理吸收式热泵是一种将低温热能转化为高温热能的技术,利用吸收剂的溶解度与温度的变化来完成热能的转化过程。

其基本工作原理为:将低温余热通过换热器传递给吸收剂,并通过吸收剂的溶解度与温度的变化来完成热能的转化;吸收剂在吸收低温余热的同时,从稀溶液转变为浓溶液,释放出吸收热;然后将浓溶液通过换热器将吸收热传递给水,将其蒸发成为蒸汽,从而达到提高温度的目的;然后将蒸汽通过冷凝器冷却,回收热能,形成冷凝水,再通过减压器降压,回到吸收器中,从而完成一次循环。

二、以石化行业为例的吸收式热泵余热回收技术石化行业中,炼油、化工、油气田等生产过程中均会产生大量的废热,这些废热是可以利用的,如油气田的热采过程中产生的大量热水,可用于生产用水、供暖等;炼油过程中产生的烟气废热,可用于蒸馏、加热以及压缩气体的预热等;化工过程中产生的废热,可用于加热反应槽、干燥器、冷却水等。

以上这些废热均可通过吸收式热泵技术进行回收利用,将其转化为高温高品质的热能,供热、供电等,从而节约能源、减少排放。

如以炼油过程中产生的烟气废热为例,采用吸收式热泵技术回收利用,可使烟气温度从180℃降至60℃以下,并再次用于蒸馏加热、压缩气体预热等,日节约能源约15000立方米。

在油气田中,采用吸收式热泵技术回收利用热水废热,可使生产用水的温度提高10℃左右,从而减少热能的浪费,提高能源的利用效率。

三、吸收式热泵余热回收技术的优点1. 废热回收利用效率高:吸收式热泵的转化效率高,可将低品质的热能转化为高温高品质的热能,且不需要额外消耗燃料等能源物质,可大量节约能源资源。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采暖需求

必需采暖区域

有待采暖区域

火电供热改造的方式

直接抽汽供热

背压改造供热

热泵供热

火力发电简图

冷却塔

高压缸

中压缸

低压缸

蒸汽驱动压缩式热泵系统图

火力发电能流图

余热

高压缸发电

中压缸发电

低压缸发电

热电联产能流图

抽汽供热

余热

高压缸发电

中压缸发电

低压缸发电

火电改背压供热能流图

背压供热

高压缸发电

中压缸发电

??低压缸发电 热泵供热

火电热泵系统能流图

抽汽驱动

余热

高压缸发电

中压缸发电

低压缸发电

火电改背压供热的思考

一、初投资 初投资并不低 二、安全性 中大型发电机组的风险高 三、工作量 中大型机组每年的更换主轴工作量 很大。 四、调节能力弱,由于蒸汽全部参与供 热,在供热负荷不够的时候,只能减低 机组负荷,实际不经济。 如果降低负荷还不能降到最低负荷 要求,多余蒸汽只能放空,造成浪费。

• • •

高出水温度: 大制热量:

单套热泵系统制热量可达 50 MW- 70 MW.

热泵系统出水温度可达 90℃-120℃,满足一次热网加热需求。

高可靠性:

热泵系统采用工艺级别设计标准,稳定可靠,自动化程度高。

大型集中供暖机组—— 约克Titan™多级离心式热泵

单机制热量: 30MW 余热提升温度: > 75℃ 余热高效利用: 制热 COP : 4.0~6.0

YDST 单级离心式热泵机组

CYK 双级离心式热泵机组

YK 单级离心式热泵机组

35

40

45

50

55

60

65

70

75

80

oC

热水出水温度范围

13

江森自控离心式热泵主要性能—— 提升余热温度

Titan OM 多级离心式热泵

YDST 单级离心式热泵

CYK 双级离心式热泵

YK 离心 式热泵

35

40

45

50

40000

kW

制热量范围

15

单台制热能力

废热量32MW 废热量22MW 废热量9MW

CYK

YDST

OM

废热量8MW

YK

MW 0 2.5 5

机组寿命

离心机

OM

年

25 50

大型集中供暖机组—— 约克Titan™多级离心式热泵

•

大温差提升能力:

高效利用余热资源,余热温度可低至10℃-15℃。

大型集中供暖机组—— 约克YDST 单级离心式热泵

•

温度范围广:

高效利用10℃-50℃温度的“废热”,生产65℃-100℃的高温热水。

• • •

回收效率高:

热泵系统供热量中,30%-50%的热量来自余热回收。

供热能力强:

单套热泵系统制热量可达80MW-100MW.

占地面积小:

约克首创的双伸轴汽轮机驱动,结构紧凑、占地面积小。

55

60

65

70

75

80

oC

温度提升范围(热水出水与冷水出水温度之差)

14

江森自控离心式热泵主要性能 —— 供热量

Titan 多级离心式 热泵机组

YDST 单级离心式 热泵机组 CYK 双级离心式热泵机组

YK 单级离心式热泵机组

1000

2000

4000

7000 10000 15000

20000 30000

沈阳国惠热力中水余热回收热泵

通过高温蒸汽锅炉,产生蒸汽驱动热泵机组回收废热 热泵制热量22.8MW,供热成本仅为燃煤的50%

莱阳市化工余热回收供暖

通过高温蒸汽锅炉,产生蒸汽驱动热泵机组回收化工厂冷却塔的循环水废热 配置6台26MW约克OM热泵机组。总供暖面积800万㎡

谢谢

大型集中供暖机组—— 约克YDST 单级离心式热泵

单机制热量: 20MW- 40MW 热泵机组出水温度: > 75℃ 余热高效利用: 制热 COP : 4.5~6.5

山东能源集团电厂余热回收

采用O.98MPA中间段抽气, 驱动一台制热量为16MW的OM机组,出水72.5℃, 并通过背压蒸汽继续加热至100℃

火电采用热泵供热

一、发电量有保证: 在大负荷供热的时候,低压缸参 与做功,发电量相比改背压供热 更高 二、安全性高:对机组几乎没有 影响 三、工作量: 机组高度自动化,无需每年调整 四、调节更灵活: 负荷变动的时候,只需调节热泵 制热量或者将多余余热上塔即可。

蒸气驱动压缩式热泵原理说明

集中供热 80℃

冷凝器 驱动 压缩机

50℃

环保R134A

蒸发器

节流

20℃

10℃

余热回收

1 0

蒸气压缩式热泵能流示意图

驱 动 能 耗

100%

400%

余热回收

氟利昂压缩式 热泵

集中供热

500%

余热源 10℃-50℃

供热需求 60℃-80℃

江森自控能做什么 ?

江森自控离心式热泵主要性能—— 热水出水温度

Titan 多级离心式热泵机组