阀控非对称缸液压伺服系统

合集下载

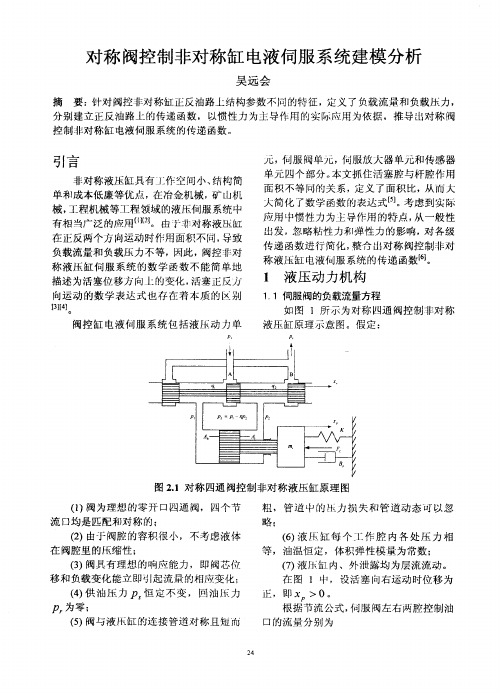

对称阀控制非对称缸电液伺服系统建模分析

尸) 臼

— —

,

“

无 杆 腔活 塞有 效作 用 面 积 , 有杆 腔活 塞有 效 作用 面 积 ,

m

— —

式 ( . )所描 述 的伺 服 阀负 载流 量特 11 2 性 是 非线 性 的 。 系统 进行 动态 分析 时 , 对 必 须 将 这个 方程 线性 化 。 经过 线 性化 处理 后 的 负载 流量 特 性方 程为

出发 ,忽略 粘性力 和弹 性力 的影 响 , 各级 对 传 递 函数进 行简 化 , 整合 出对 称 阀控制 非对 称液 缸 电液伺服 系统 的传 递 函 。

l 液 压 动 力 机 构

1 1伺服 阀的负载流量方程 . 如 图 1所 示 为对 称 四通 阀控制 非对 称 液压 缸原 理示 意 图。假 定 :

( .) 19

( .0 11 )

,

, , 出的流量 q 为 从 液 缸 同汕 腔流 U V ,

记 伺 服 阀 的负载 流量 为 q ,则有 【 , 3

q£= q 1 ( .1 11 )

J C

4 ~ 一 - C p)C

. ‘ 4 ・

ห้องสมุดไป่ตู้p

式 中 : C — — 液 缸 内 泄 露 系 数 ,

q= dx/P 2 CW 1 2 三 V

(2 1) ・

式 L : q — — 汕缸 尢 杆腔 流量 , m s } j q — — 油缸 有 杆腔 流量 , S C —流 量 系 数 ,无量 纲 — 节流 阀 口面 积梯 度 , m x 电液 伺 服 阀 阀芯 位 移 , m p—— . 度 , k m 油密 g P — — 汕源 压 力 , 尸 P — — 油缸 尢 杆腔 力 . Pa P — — 油 缸有 杆腔 压 力 , Pa 根据 流 量 的连 续性 , 呵写 山每个 液 缸 l 作腔 的流 量方 程 , 即 流 入液 缸 进 油腔 的流 量 g 为 + :+ c( )c . (・ 3

四通阀控非对称液压缸微分前馈伺服控制方法分析

四通阀控非对称液压缸微分前馈伺服控制方法分析

冯占祥

【期刊名称】《现代制造技术与装备》

【年(卷),期】2024(60)1

【摘要】非对称液压缸的左右两腔有效面积不同,导致其动态特性和控制策略相较于对称液压缸更为复杂,提出四通阀控非对称液压缸微分前馈伺服控制方法。

建立四通阀控非对称液压缸的数学模型作为被控对象,设计一个微分前馈控制器应用于伺服系统,根据输入指令和反馈信号实时调整四通阀的开度,实现对非对称液压缸的控制。

实验结果表明,设计方法下阀控非对称缸伺服系统跟随响应曲线的滞后时间为0.024 s,幅值衰减5%,在伺服系统控制要求的允许范围内。

【总页数】3页(P185-187)

【作者】冯占祥

【作者单位】张家口宣化华泰矿冶机械有限公司

【正文语种】中文

【中图分类】TP2

【相关文献】

1.对称四通阀控非对称液压缸伺服系统动态特性研究

2.基于非对称阀控非对称液压缸的前馈干扰补偿器设计

3.基于对称四通阀控非对称液压缸的电液比例位置控制系统建模与仿真

4.四通阀控非对称液压缸伺服系统的动态特性

5.四通阀控非对称液压缸系统控制器优化设计

因版权原因,仅展示原文概要,查看原文内容请购买。

液压矫直机阀控缸伺服系统的研究

第 3 第 3期 3卷

朱

平, : 等 液压矫 直机 阀控缸 伺 服系统 的研究

15 9

个 控制 边是 非 对称 匹 配 的 , 供油 压 力 P 恒 定 , 回油

压 力 P 近 似为 0 如 图 1 。 . 所示 , 当 >0 , 压缸 正 时 液

向运 动 , Y>0 根据力 平源自 方程 : 即 , 小 、 护方 便 等 优 势 , 在 被 广 泛 推 广 。理 论 和 实 维 正 践证 明沿用 对 称 缸 的理 论来 分 析 非对 称 阀控 制 非 对称缸 会产 生功 率不 匹配 的现象 , 以采用 非 对称 所

) '

阀控非 对 称 缸 的方 法解 决 此 问题 。因 此本 文 在 分

文章编 号 :6 3— 0 7 2 1 ) 3— 1 4— 4 1 7 2 5 (0 2 0 0 9 0

液 压 矫 直 机 阀 控 缸 伺 服 系 统 的研 究

朱 平 王 恒 亮 , 贺永。王 晶 , 韩 ,

(. 州首黔 资源开发 有 限公 司, 州 六盘 水 532 ;. 1贵 贵 555 2 大连 大重机 电安 装 工程 有 限公 司 ,

至液压 缸 的位 移误 差达 到控制允 许精 度范 围 内。

收 稿 日期 : 1-1 9 2 20 - 0 . 0

本 系统使 用 的是 非 对 称零 开 口四边 滑 阀 , 4 即

基金 项 目: 3计划前期研究专项( 0 1 B 124 , 9 7 2 1 C 62 0 ) 国家 自然基金项 目( 10 2 4 5 140 ) 5 15 6 ,10 14 作者 简介 : 朱平 (9 8一) 男 , 16 , 工程 师 , 主要研究方向为设备管理 。

在全 液 压矫 直 机 中应 用 对 称 阀控 制 对 称 缸 的

非对称缸电液伺服系统分析和设计

12

有杆腔:

哈工大电液所 IEST Lihr@

15

15

10 p 1'

10

p1

P1(MPa)

5

P2(MPa)

P2' 5 P2 0

0

-5 -2

-1

0

1 F2

-1

0

1 FL(N)

2

液压缸无杆腔的压力变化(m≠n)

3 4 x 10

液压缸有杆腔的压力变化(m≠n)

PS

防气蚀装置原理图

哈工大电液所 IEST Lihr@

9

2.4非对称阀控制非对称缸的压力特性 为了从根本上改善液压系统压力特性,建议采用非对称阀控制非对称缸 2.4.1阀与缸完全匹配的情况 阀的节流窗口面积梯度比与缸的面积比相等(m=n),这时两腔压力为

nps FL / A1 p1 p 1 n

p1气蚀条件 p1超压条件

n3 ( p1限制条件) 2 Ps A1 FL Ps A1 m m2 (1 n 2 ) Ps A1 FL Ps A1 (p2限制条件) n p 超压条件 p 气蚀条件

2 2

(活塞杆伸出)时, 当 xv 0 负载 FL 的变化范围限制在

p1' 气蚀条件 p1' 超压条件

C wx Q v 1 d 1 v A1 A1 C wx ( Ps P1 ) d 1 v A1 2 2m 2 ( Ps PL ) 3 2 (n m )

当活塞杆缩回(Xv <0),

Q1 C d w1 x v v A1 A1

C wx P1 d 1 v A1 2

哈工大电液所 IEST Lihr@

16

以对称阀控制非对称缸为例,其压力特性如图所示

有杆腔:

哈工大电液所 IEST Lihr@

15

15

10 p 1'

10

p1

P1(MPa)

5

P2(MPa)

P2' 5 P2 0

0

-5 -2

-1

0

1 F2

-1

0

1 FL(N)

2

液压缸无杆腔的压力变化(m≠n)

3 4 x 10

液压缸有杆腔的压力变化(m≠n)

PS

防气蚀装置原理图

哈工大电液所 IEST Lihr@

9

2.4非对称阀控制非对称缸的压力特性 为了从根本上改善液压系统压力特性,建议采用非对称阀控制非对称缸 2.4.1阀与缸完全匹配的情况 阀的节流窗口面积梯度比与缸的面积比相等(m=n),这时两腔压力为

nps FL / A1 p1 p 1 n

p1气蚀条件 p1超压条件

n3 ( p1限制条件) 2 Ps A1 FL Ps A1 m m2 (1 n 2 ) Ps A1 FL Ps A1 (p2限制条件) n p 超压条件 p 气蚀条件

2 2

(活塞杆伸出)时, 当 xv 0 负载 FL 的变化范围限制在

p1' 气蚀条件 p1' 超压条件

C wx Q v 1 d 1 v A1 A1 C wx ( Ps P1 ) d 1 v A1 2 2m 2 ( Ps PL ) 3 2 (n m )

当活塞杆缩回(Xv <0),

Q1 C d w1 x v v A1 A1

C wx P1 d 1 v A1 2

哈工大电液所 IEST Lihr@

16

以对称阀控制非对称缸为例,其压力特性如图所示

对称四通阀控非对称液压缸系统的建模与仿真

l P s - P L

2 01 5 . 0 9建设机械技术与管理 8 7

个节 流窗 口是 匹配 和对 称 的,供 油压 力 恒定 ,回油压 力 为零 。则可 建立 阀的线性 化流量方程 为 [ 4 ] :

q L =Kq x 一 K £ ( 5 )

一

q l + q 2

g l +g 2

在式 ( 7 )和 ( 8 ) 中,外 泄 露 流 量 C e p P 和C :

通 常 很小 ,可 以忽 略 妞果 压 缩 流 量 和

吼

一

( 6 ) - 2 v 亟 相 等 q d t … 一 l =2 u q 2。 。

以滑 阀为研 究 对 象 ,假 定 阀与液 压 缸 的连 接 管道

对 非对 称 液 压 缸 的分 析,建 立 了对 称 四通 阀控 制非对

P 一P

( 3 )

由式 ( 1 )~( 3 )可得 :

P , + 2  ̄ P L

( 4 )

称 液压 缸的数 学模 型 ,利用 MAT L AB中的 S i mu l i n k 工具包 建 立了系 统的仿真模 型 ,并结合 实际例子对其 动 态特性 进 行 了仿真分析 。

—

— -

:

2( ]  ̄ P 1 ) =

'

S

( 2 )

p S

Po

式中 : C d一 流量 系数 ; W一 阀的面积梯度 / m; P 油液密度 / ( k g / m 1 。 定义负载压 力 P L 为:

=

图1 对称 液 压 缸也 称为 单杆 活塞 缸 ,与对 称 液压 缸

豳长安大学 道路施 工技术与装备教 育部重点实验 室 刘 航/ L I U Ha n g 谢 东/ XI E D o n g 赵 ’  ̄/ Z HA O Wu

对称四通阀控非对称液压缸动态分析

Q。 2

2 2 建立 系统 方程 .

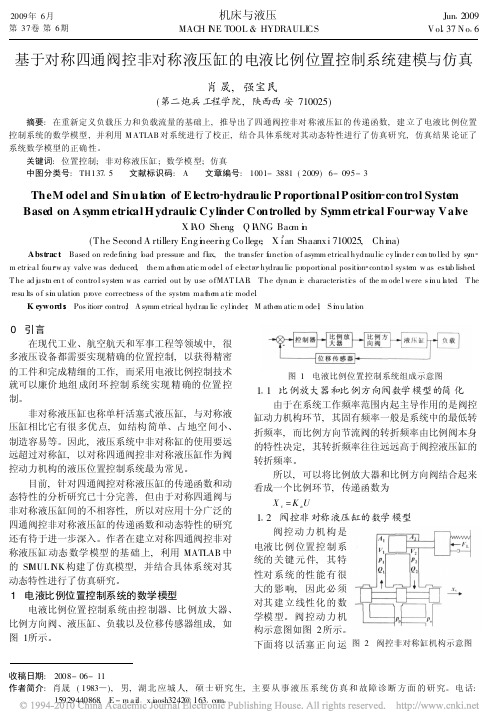

参数见 图 2 。

建模和仿真。在仿真计算过程中 , 考虑输入量及干

扰量的存在 ,输出结果 能直观反应 出干扰量 的影 响。本文根据某 20t 0 平板车实际数据 ,对系统 的

某些参数进行修正 ,实现转 向系统 比较理想 的控制

结果 。

图 2 对 称 四通 阀控 非对 称液压缸

维普资讯

对 称 四 通 阀控 非 对 称 液 压 缸 动 态 分 析

大 连理 工 大 学

摘

史显 忠

屈福 政

要 :转 向系统是大型平板车行驶 的核 心部件 。对 由对称 阀控非 对称 液压缸 组成 的转 向系 统 的动态特 性

进行研究 , 应用 M tb aa 所提供 的 S un 进行建模 、仿真 , l i lk mi 为转 向系统设计 提供 参考 。

Q Cl/ 。 dX : Ov ), \

’

一

( 1 )

67 —

维普资讯

维普资讯

32 建立仿真程序 ,得 出仿真结果 .

根 据 系统动 态方 程及 方块 图 ,确定 以阀芯 位 移

g 要 < 曝 阻尼系数、弹簧刚度 以及外负载等。

上系统压力曲线和液压缸位移曲线 。通过调整系统 的阻尼 ,可以得出以下结论 :在 阶跃信号输人 的前 06S . 内,由于伺 服阀芯 的瞬态滑移 ,液压缸 的运 动参数 变化较 大 ,06S . 之后 ,曲线趋 于平稳 ,此

时 ,系统 处 于稳定 工 况 。阻 尼越 大 ,振 荡越 小 ,超

()滑 阀响应 为 理想 状 态 ,阀 的 4个 节 流 口匹 1

配对 称 ;

()节流 口流动状态为紊流 ; 2 ()供油压力 P 为恒定 ( 3 恒压 ) ; ()温度和密度均为常数 ; 4 ()不考虑管路 的动态影响和沿程损失 ; 5 ()不考 虑 液压 缸 内泄 漏情 况 … 6 1。 设 2A =凡 / 1 ,负载压力 P = 1 p ," 1 L P 一n2 Q =

2 2 建立 系统 方程 .

参数见 图 2 。

建模和仿真。在仿真计算过程中 , 考虑输入量及干

扰量的存在 ,输出结果 能直观反应 出干扰量 的影 响。本文根据某 20t 0 平板车实际数据 ,对系统 的

某些参数进行修正 ,实现转 向系统 比较理想 的控制

结果 。

图 2 对 称 四通 阀控 非对 称液压缸

维普资讯

对 称 四 通 阀控 非 对 称 液 压 缸 动 态 分 析

大 连理 工 大 学

摘

史显 忠

屈福 政

要 :转 向系统是大型平板车行驶 的核 心部件 。对 由对称 阀控非 对称 液压缸 组成 的转 向系 统 的动态特 性

进行研究 , 应用 M tb aa 所提供 的 S un 进行建模 、仿真 , l i lk mi 为转 向系统设计 提供 参考 。

Q Cl/ 。 dX : Ov ), \

’

一

( 1 )

67 —

维普资讯

维普资讯

32 建立仿真程序 ,得 出仿真结果 .

根 据 系统动 态方 程及 方块 图 ,确定 以阀芯 位 移

g 要 < 曝 阻尼系数、弹簧刚度 以及外负载等。

上系统压力曲线和液压缸位移曲线 。通过调整系统 的阻尼 ,可以得出以下结论 :在 阶跃信号输人 的前 06S . 内,由于伺 服阀芯 的瞬态滑移 ,液压缸 的运 动参数 变化较 大 ,06S . 之后 ,曲线趋 于平稳 ,此

时 ,系统 处 于稳定 工 况 。阻 尼越 大 ,振 荡越 小 ,超

()滑 阀响应 为 理想 状 态 ,阀 的 4个 节 流 口匹 1

配对 称 ;

()节流 口流动状态为紊流 ; 2 ()供油压力 P 为恒定 ( 3 恒压 ) ; ()温度和密度均为常数 ; 4 ()不考虑管路 的动态影响和沿程损失 ; 5 ()不考 虑 液压 缸 内泄 漏情 况 … 6 1。 设 2A =凡 / 1 ,负载压力 P = 1 p ," 1 L P 一n2 Q =

阀控非对称缸电液伺服系统线性自抗扰控制

机器人手臂[45]等工业控制领域得到广泛的应用O 由于黏性阻尼、载荷刚度、控制流体体积的变化、阀 的物理特性、油液弹性模量和油温变化引起的系统 参数不确定性,摩擦、有效负荷等外部扰动的不确 定性,特别是液压缸结构非对称性所导致的正、负 行程开环增益和动态特性存在明显差异,建立的控 制器的动态性能难以满足高性能控制要求。提高 复杂工况下控制系统的抗扰能力,实现电液伺服系 统的高精度、快响应一直是工程控制所追求的 目标。

问题,本文提出了一种电液伺服系统线性自抗扰控制方法,利用线性扩张状态观测器实现综合扰动的实

时估计,并采用状态误差反馈控制律给予主动补偿,同时消除跟踪误差。证明了设计的线性扩张状态观

测器状态观测误差的收敛性。根据工程实际中的参数进行仿真研究,其结果表明这种控制方法能有效

抑制电液伺服系统中不确定性扰动,与PIT控制器相比具有较强的鲁棒性,并提高了位置跟踪精度。

181

匹配线性未知参数与非线性未知参数之间的耦合

问题,仿真 了该方法的有。方

[14]针

对电液位 服 存在的非线性、参数

问题,给出了 [15]为

自适应动态面控 设计方法O

电液控

中非线性不

数

的 ,提出了 滑模自适应控制方

,通过构建 的Lyapncov函数,设计了

自

适应控,给出了参数自适应律, 控 能oGDOURAEK等〔心 电液

收稿日期:201852-55 基金项目:山西省煤机重点科技攻关项目(MJ2014-02) 作者简介:金坤善(1778 -),男,博士研究生,主要研究方向为锻压设备及其先进控制技术;通信作者:宋建丽教授,E-maU:

sovgjianC@ bistu. edn. cn.

第44卷第3期

金坤善,等:阀控非对称缸电液伺服系统线性自抗扰控制

问题,本文提出了一种电液伺服系统线性自抗扰控制方法,利用线性扩张状态观测器实现综合扰动的实

时估计,并采用状态误差反馈控制律给予主动补偿,同时消除跟踪误差。证明了设计的线性扩张状态观

测器状态观测误差的收敛性。根据工程实际中的参数进行仿真研究,其结果表明这种控制方法能有效

抑制电液伺服系统中不确定性扰动,与PIT控制器相比具有较强的鲁棒性,并提高了位置跟踪精度。

181

匹配线性未知参数与非线性未知参数之间的耦合

问题,仿真 了该方法的有。方

[14]针

对电液位 服 存在的非线性、参数

问题,给出了 [15]为

自适应动态面控 设计方法O

电液控

中非线性不

数

的 ,提出了 滑模自适应控制方

,通过构建 的Lyapncov函数,设计了

自

适应控,给出了参数自适应律, 控 能oGDOURAEK等〔心 电液

收稿日期:201852-55 基金项目:山西省煤机重点科技攻关项目(MJ2014-02) 作者简介:金坤善(1778 -),男,博士研究生,主要研究方向为锻压设备及其先进控制技术;通信作者:宋建丽教授,E-maU:

sovgjianC@ bistu. edn. cn.

第44卷第3期

金坤善,等:阀控非对称缸电液伺服系统线性自抗扰控制

基于对称四通阀控非对称液压缸的电液比例位置控制系统建模与仿真

力机构的 pL 和 Q L 可引用非对称情形下的定 义, 阀控 对称液压缸是阀控非对称液压缸的一种特例。文中定

义的 pL 和 Q L 对非对称和对称动力机构均适 用, 具有 普遍意义。

1 2 2 液压缸负载流量方程的推导

( 1) 比例阀的流量方程

如图 2所示, 假设回 油压力 p0 = 0, 则比例 阀左 右两腔的流量方程为

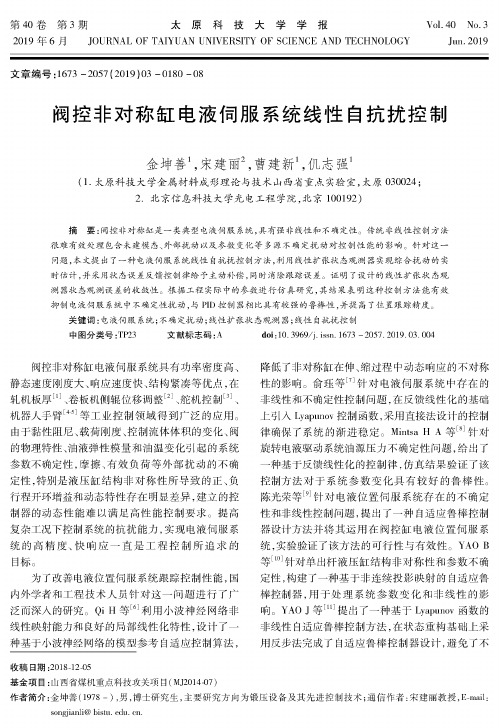

1 电液比例位置控制系统的数学模型 电液比例位置 控制系 统由控 制器、比 例放 大器、

比例方向阀、液压缸、负载以及位移传感器组成, 如 图 1所示。

图 1 电液比例位置控制系统组成示意图

1 1 比例放大器和比例方向阀数学模型的简化 由于在系统工作频率范围内起主导作用的是阀控

缸动力机构环节, 其固有频率一般是系统中的最低转 折频率, 而比例方向节流阀的转折频率由比例阀本身 的特性决定, 其转折频率往往远远高于阀控液压缸的 转折频率。

96

机床与液压

第 37卷

动 (即 y > 0) 的情形 为例 进行分 析建模, 活塞负 向 运动的情形可依此类推。

1 2 1 pL 和 Q L 的重新定义 负载压力 pL 和负载流量 QL 是液压动力机 构特性

研究和系统优化设计的基础。目前对阀控非对称液压

缸的 pL 和 QL 的定义通常采用 2种形式: 一种 是沿用 对称情况下的定 义, pL = p1 - p2, QL = (Q 1 + Q2 ) /2; 另一种定义是 pL = p1 - p2, QL = (Q 1 + Q 2 ) / 2, 其中

力系数,

kc =

1 2

∀xv

pp - pL。

pp - pL;

kc 为 流量 压

1 2 3 阀控缸机构的基本方程

义的 pL 和 Q L 对非对称和对称动力机构均适 用, 具有 普遍意义。

1 2 2 液压缸负载流量方程的推导

( 1) 比例阀的流量方程

如图 2所示, 假设回 油压力 p0 = 0, 则比例 阀左 右两腔的流量方程为

1 电液比例位置控制系统的数学模型 电液比例位置 控制系 统由控 制器、比 例放 大器、

比例方向阀、液压缸、负载以及位移传感器组成, 如 图 1所示。

图 1 电液比例位置控制系统组成示意图

1 1 比例放大器和比例方向阀数学模型的简化 由于在系统工作频率范围内起主导作用的是阀控

缸动力机构环节, 其固有频率一般是系统中的最低转 折频率, 而比例方向节流阀的转折频率由比例阀本身 的特性决定, 其转折频率往往远远高于阀控液压缸的 转折频率。

96

机床与液压

第 37卷

动 (即 y > 0) 的情形 为例 进行分 析建模, 活塞负 向 运动的情形可依此类推。

1 2 1 pL 和 Q L 的重新定义 负载压力 pL 和负载流量 QL 是液压动力机 构特性

研究和系统优化设计的基础。目前对阀控非对称液压

缸的 pL 和 QL 的定义通常采用 2种形式: 一种 是沿用 对称情况下的定 义, pL = p1 - p2, QL = (Q 1 + Q2 ) /2; 另一种定义是 pL = p1 - p2, QL = (Q 1 + Q 2 ) / 2, 其中

力系数,

kc =

1 2

∀xv

pp - pL。

pp - pL;

kc 为 流量 压

1 2 3 阀控缸机构的基本方程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结论2: 分析与设计方法与对阀称控非缸对电称液缸伺液压服伺系服统系统不同

§1-2 阀控非对称缸的静态特性

y FL(=mLg) mL

A2

P2 (P2')

Q1 A (Q1')

A1 P1(P1')

Q2 (Q2')

4 1 23

A

PS

P0

A—A w=4h

或 Xv w=2h

阀控非对称缸液压伺服系统

假设条件:

1、理想零开口四通滑阀,

10

10

P 1 ,P1 ' ,P 1 0

P 2 ,P 2 ',P 2 0

5

5

0

0

-2

-1

0

1

FL (N )

2

3

104

无杆腔压力变化

-2

-1

0

1

FL (N )

2

3

10 4

有杆腔压力变化

xv 0

xv 0 xv 0

P1

nPs FL / 1n

A1

P1 0

n PS

FL A1

1 n

P' nPs FL / A1

15

10 P2'

5

P2 0

-5-2

-1

0

1

FL(N)

2

3

x 104

有杆腔的压力变化(m≠n)

x 0 v

P1 n3Psm2m2nF3L / A1

xv 0

P' nm2Ps m2FL/A1

1

m2n3

P2

n2(Ps FL / m2 n3

A1)

P' m2Ps n2FL/ A1

2

m2 n3

无杆腔: 有杆腔:

1

1n

压差 P1 0

P2

Ps

FL / 1n

A1

P2 0

PS

FL A1

1 n

P' Ps FL / A1

2

1n

阀控非对称缸液压伺服系统P2 0

P1(MPa) P2(MPa)

阀与缸不完全匹配( m≠n )

15

10 p1'

5

p 1

0

-5-2

-1

0

1

2

3

FL(N)

x 104

无杆腔的压力变化(m≠n)

xv 0

xv 0 xv 0

压差

P1

n3Ps FL 1n3

/

A1

P1 0

n PS

FL A1

1 n

P2'

Ps

n2FL 1n3

/

A1

P2 0

PS 1

FL A1 n

PP 1'1nPPs11'FnPL13/A1nP1s(1n阀3n控2)非对称缸液压伺服系统P2'P2Ps1nP22Fn'L3/ AP 1 2 Ps1(1nn32)

mL

A

B

伺服阀

P0 PS

防气蚀措施:

防气蚀阀组 1、对负荷变化的范围加以限制;

2、增大液压缸的面积;

3、采用防气蚀单向阀组和安全阀,

安全阀组

以及在阀与有杆腔之间的管路上

设置单向节流阀等加以补救。

低压蓄能器

高压蓄能器

阀控非对称缸液压伺服系统

阀与缸完全匹配(m=n)

15

15

P1 (MPa ) P2 (MPa )

阀控非对称缸液压伺服系统

§1-1研究的目的意义 2、非对称缸的应用 1、六自由度运动模拟系统

2、振动模拟系统

3、道路模拟系统

阀控非对称缸液压伺服系统

§1-1研究的目的意义

3、阀控非对称缸的特点

问题1、阀控非对称缸的控制与阀控对称缸的控制是否一样?

①换向压力突跳问题,易出现气蚀和超压现象; ②两个方向上系统动特性不对称; ③本质的非线性,尤其在分析系统大扰动稳定性和大给定下的动态 品质时,就不易近似的作为线性系统处理,传统的传递函数方式不 适用,需要采用状态空间进行描述

四个节流窗口匹配且对称

2、节流窗口处的流动为紊

流。液体压缩量的影响在

阀中可以忽略;

3、阀具有理想的响应能力,

即对于阀芯位移和阀压降

的变化响应的流量变化能

瞬间发生;

4、供油压力恒定,回油压

力为零;

h 5、连接管路短而粗、流体

质量影响和管路动态影响

忽略不计;

6、液压缸每个工作腔内压

h

力相同,油液温度和容积 弹性模型恒定;

P1(MPa)

10 p1'

5

p 1

0

P2(MPa)

10 P2'

5

P2

0 阀控非对称缸液压伺服系统

-5

-2 -1

0

1

2

3

-5-2

-1

0

1

2

3

4

P1P1' P1nP1s(1n3n2) P2 P2' P2 Ps1(1nn32)

0

供油压力 P2'

P2 P20

-2

-1

0

1

FL(N)

2

3

104

15

P2 (MPa )

P1 (MPa )

10

10

P 1 ,P1 ' ,P 1 0

P 2 ,P 2 ',P 2 0

5

5

0

0

-2

-1

0

1

FL (N )

2

3

104

-2

-1

阀与缸不完全匹配( m≠n )

15 15

0

1

FL (N )

2

3

10 4

PP22

P2

bb)) 双双出出杆杆对对称称缸缸A1A1 A2A2

b) 双出杆对称缸 A1 A2

xv xv

xv

P1

P2

PP1 1

P2

A1

P2

A1 A1

A2

A2 A2

xv

c) 单出杆对xv 称xv缸 A1 A2

c)c)单单 出出 杆对杆称对缸称A缸1 AA12 A2

特点:单出杆,作用面积相同,运动 速度相同

1P、1 什么是非对称缸P2

PP11

A2

P2 P2

A1

A1A1

A2A2

a) 单出杆非对称缸 A1 A2

a) a)

单单出出杆杆非非对对称称缸缸A1

A2 A1

A2

P1

P2

P1

P2

P1

P2

AA1 1

A1

AA2 2

A2

xv

xv xv

特点:两侧的有效作用面积不同,相同流 量情况下,伸出和缩回的速度不同

特点:活塞两端杆径相同,运动特性 相同

P1P1' P1n(m n32 m n22)Ps P2P2' P2(m 阀n23控非nm 2对)2P称s 缸液压伺服系统

对称阀与非对称缸

15

P1 (MPa)

10

P1' P10

P1

5

P1

0 气蚀区

-2 -1

0

1

FL(N)

2

3

104

阀与缸完全匹配(m=n)

15

P2 (MPa)

15 超压区

10

5 P2

结论1: 非对称缸电液伺服系统远比对称缸系统复杂,控制起来存在许 多问题。

问题2、阀控非对称缸的设计和分析与阀控对称缸的设计分析是否一样? 设计过程一样: 负载特性动力机构设计负载匹配优化设计结果 分析方法不一样: 1)是否存在液压固有频率,如何确定? 2)仿真分析如何做?传统的分析方法是否可行等?

7、液压缸内外泄漏为层流

流动;

8、液压缸为理想单出杆液

压缸

P1 (MPa) P2 (MPa)

15

10

P1' P12 -1

0

1

FL(N)

2

3

104

无杆腔( PS 10MPa )

15 超压区

10

5 P2

0

供油压力 P2'

P2 P20

-2

-1

0

1

FL(N)

2

3

104

有杆腔( PS 10MPa )

第一章 阀控非对称缸液压伺服系统

内容安排: 1、研究目的意义 2、对称阀控制非对称缸的静态特性 3、对称阀控制非对称缸的动态特性 4、对称阀控制非对称缸在静动态特性方面存在的问题 5、非对称阀控制非对称缸的动态特性 6、应用非线性状态方程分析阀口误差对系统压力特性 的影响

阀控非对称缸液压伺服系统

§1-1研究的目的意义

§1-2 阀控非对称缸的静态特性

y FL(=mLg) mL

A2

P2 (P2')

Q1 A (Q1')

A1 P1(P1')

Q2 (Q2')

4 1 23

A

PS

P0

A—A w=4h

或 Xv w=2h

阀控非对称缸液压伺服系统

假设条件:

1、理想零开口四通滑阀,

10

10

P 1 ,P1 ' ,P 1 0

P 2 ,P 2 ',P 2 0

5

5

0

0

-2

-1

0

1

FL (N )

2

3

104

无杆腔压力变化

-2

-1

0

1

FL (N )

2

3

10 4

有杆腔压力变化

xv 0

xv 0 xv 0

P1

nPs FL / 1n

A1

P1 0

n PS

FL A1

1 n

P' nPs FL / A1

15

10 P2'

5

P2 0

-5-2

-1

0

1

FL(N)

2

3

x 104

有杆腔的压力变化(m≠n)

x 0 v

P1 n3Psm2m2nF3L / A1

xv 0

P' nm2Ps m2FL/A1

1

m2n3

P2

n2(Ps FL / m2 n3

A1)

P' m2Ps n2FL/ A1

2

m2 n3

无杆腔: 有杆腔:

1

1n

压差 P1 0

P2

Ps

FL / 1n

A1

P2 0

PS

FL A1

1 n

P' Ps FL / A1

2

1n

阀控非对称缸液压伺服系统P2 0

P1(MPa) P2(MPa)

阀与缸不完全匹配( m≠n )

15

10 p1'

5

p 1

0

-5-2

-1

0

1

2

3

FL(N)

x 104

无杆腔的压力变化(m≠n)

xv 0

xv 0 xv 0

压差

P1

n3Ps FL 1n3

/

A1

P1 0

n PS

FL A1

1 n

P2'

Ps

n2FL 1n3

/

A1

P2 0

PS 1

FL A1 n

PP 1'1nPPs11'FnPL13/A1nP1s(1n阀3n控2)非对称缸液压伺服系统P2'P2Ps1nP22Fn'L3/ AP 1 2 Ps1(1nn32)

mL

A

B

伺服阀

P0 PS

防气蚀措施:

防气蚀阀组 1、对负荷变化的范围加以限制;

2、增大液压缸的面积;

3、采用防气蚀单向阀组和安全阀,

安全阀组

以及在阀与有杆腔之间的管路上

设置单向节流阀等加以补救。

低压蓄能器

高压蓄能器

阀控非对称缸液压伺服系统

阀与缸完全匹配(m=n)

15

15

P1 (MPa ) P2 (MPa )

阀控非对称缸液压伺服系统

§1-1研究的目的意义 2、非对称缸的应用 1、六自由度运动模拟系统

2、振动模拟系统

3、道路模拟系统

阀控非对称缸液压伺服系统

§1-1研究的目的意义

3、阀控非对称缸的特点

问题1、阀控非对称缸的控制与阀控对称缸的控制是否一样?

①换向压力突跳问题,易出现气蚀和超压现象; ②两个方向上系统动特性不对称; ③本质的非线性,尤其在分析系统大扰动稳定性和大给定下的动态 品质时,就不易近似的作为线性系统处理,传统的传递函数方式不 适用,需要采用状态空间进行描述

四个节流窗口匹配且对称

2、节流窗口处的流动为紊

流。液体压缩量的影响在

阀中可以忽略;

3、阀具有理想的响应能力,

即对于阀芯位移和阀压降

的变化响应的流量变化能

瞬间发生;

4、供油压力恒定,回油压

力为零;

h 5、连接管路短而粗、流体

质量影响和管路动态影响

忽略不计;

6、液压缸每个工作腔内压

h

力相同,油液温度和容积 弹性模型恒定;

P1(MPa)

10 p1'

5

p 1

0

P2(MPa)

10 P2'

5

P2

0 阀控非对称缸液压伺服系统

-5

-2 -1

0

1

2

3

-5-2

-1

0

1

2

3

4

P1P1' P1nP1s(1n3n2) P2 P2' P2 Ps1(1nn32)

0

供油压力 P2'

P2 P20

-2

-1

0

1

FL(N)

2

3

104

15

P2 (MPa )

P1 (MPa )

10

10

P 1 ,P1 ' ,P 1 0

P 2 ,P 2 ',P 2 0

5

5

0

0

-2

-1

0

1

FL (N )

2

3

104

-2

-1

阀与缸不完全匹配( m≠n )

15 15

0

1

FL (N )

2

3

10 4

PP22

P2

bb)) 双双出出杆杆对对称称缸缸A1A1 A2A2

b) 双出杆对称缸 A1 A2

xv xv

xv

P1

P2

PP1 1

P2

A1

P2

A1 A1

A2

A2 A2

xv

c) 单出杆对xv 称xv缸 A1 A2

c)c)单单 出出 杆对杆称对缸称A缸1 AA12 A2

特点:单出杆,作用面积相同,运动 速度相同

1P、1 什么是非对称缸P2

PP11

A2

P2 P2

A1

A1A1

A2A2

a) 单出杆非对称缸 A1 A2

a) a)

单单出出杆杆非非对对称称缸缸A1

A2 A1

A2

P1

P2

P1

P2

P1

P2

AA1 1

A1

AA2 2

A2

xv

xv xv

特点:两侧的有效作用面积不同,相同流 量情况下,伸出和缩回的速度不同

特点:活塞两端杆径相同,运动特性 相同

P1P1' P1n(m n32 m n22)Ps P2P2' P2(m 阀n23控非nm 2对)2P称s 缸液压伺服系统

对称阀与非对称缸

15

P1 (MPa)

10

P1' P10

P1

5

P1

0 气蚀区

-2 -1

0

1

FL(N)

2

3

104

阀与缸完全匹配(m=n)

15

P2 (MPa)

15 超压区

10

5 P2

结论1: 非对称缸电液伺服系统远比对称缸系统复杂,控制起来存在许 多问题。

问题2、阀控非对称缸的设计和分析与阀控对称缸的设计分析是否一样? 设计过程一样: 负载特性动力机构设计负载匹配优化设计结果 分析方法不一样: 1)是否存在液压固有频率,如何确定? 2)仿真分析如何做?传统的分析方法是否可行等?

7、液压缸内外泄漏为层流

流动;

8、液压缸为理想单出杆液

压缸

P1 (MPa) P2 (MPa)

15

10

P1' P12 -1

0

1

FL(N)

2

3

104

无杆腔( PS 10MPa )

15 超压区

10

5 P2

0

供油压力 P2'

P2 P20

-2

-1

0

1

FL(N)

2

3

104

有杆腔( PS 10MPa )

第一章 阀控非对称缸液压伺服系统

内容安排: 1、研究目的意义 2、对称阀控制非对称缸的静态特性 3、对称阀控制非对称缸的动态特性 4、对称阀控制非对称缸在静动态特性方面存在的问题 5、非对称阀控制非对称缸的动态特性 6、应用非线性状态方程分析阀口误差对系统压力特性 的影响

阀控非对称缸液压伺服系统

§1-1研究的目的意义