断后伸长率不确定度

金属材料的抗拉强度 断后伸长率和断面收缩率的不确定度评定

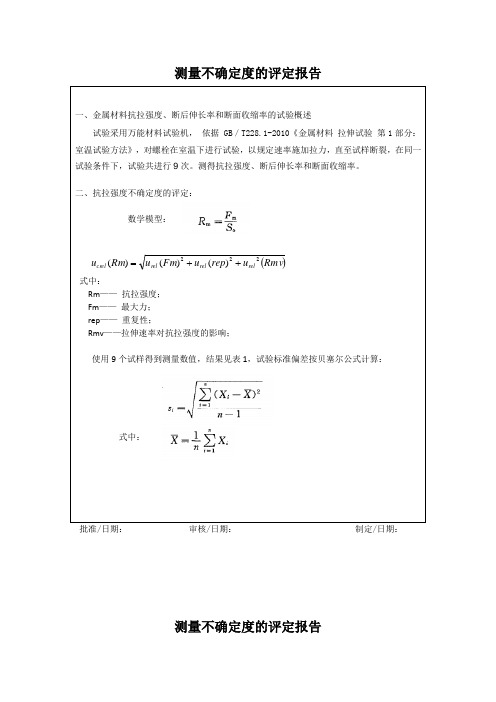

测量不确定度的评定报告一、金属材料抗拉强度、断后伸长率和断面收缩率的试验概述试验采用万能材料试验机, 依据 GB /T228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》,对螺栓在室温下进行试验,以规定速率施加拉力,直至试样断裂,在同一试验条件下,试验共进行9次。

测得抗拉强度、断后伸长率和断面收缩率。

二、抗拉强度不确定度的评定:数学模型:()Rmv u rep u Fm u Rm u rel rel rel crel 222)()()(++=式中:Rm —— 抗拉强度; Fm —— 最大力; rep —— 重复性;Rmv ——拉伸速率对抗拉强度的影响;使用9个试样得到测量数值,结果见表1,试验标准偏差按贝塞尔公式计算:式中:批准/日期: 审核/日期: 制定/日期:测量不确定度的评定报告表1 重复性试验测量结果序号 抗拉强度 Mpa断后伸长率 %断面收缩率 %1 1344.7 6.9 52 2 1345.5 6.8 513 1346.6 6.8 514 1346.7 7.2 515 1347.0 7.1 526 1349.3 7.2 527 1354.5 6.9 538 1356.8 7.2 539 1360.4 7.1 51 平均值 1350.2 Mpa 7.02 % 51.78 % 标准偏差 5.64 Mpa 0.172 % 0.833 % 相对标准偏差0.418%2.45%1.609%2.1 A 类相对标准不确定度分量的评定: 评定三个试样测量平均值的不确定度: )(rep u rel =3%418.0=0.241 %2.2 最大力Fm 的B 类相对标准不确定度分量 )(Fm u rel 的评定: 试验机测力系统示值误差带来的相对标准不确定度)(Fm u rel 1.0级的拉力试验机示值误差为±1.0% ,按均匀分布考虑则 )(Fm u rel =3%0.1=0.577 %2.3 拉伸速率影响带来的相对标准不确定度分量)(Rmvu rel 试验得出,在拉伸速率变化范围内抗拉强度最大相差10Mpa,所以,拉伸速率对抗拉强度的影响是±5Mpa,按均匀性分布考虑:)(Rmv u =35= 2.877 )(Rmv urel =2.1350877.2= 0.21%批准/日期: 审核/日期: 制定/日期:测量不确定度的评定报告2.4 抗拉强度的合成相对不确定度:()Rmv u rep u Fm u Rm u rel rel rel crel 222)()()(++==222%)21.0(%)577.0(%)241.0(++=0.66 %2.5 抗拉强度的扩展相对不确定度: 取包含概率p = 95%,按k =2: )(*)(m m R u k R U rel rel ==2X0.66%=1.32%三、断后伸长率不确定度的评定:数学模型:断后伸长(Lu-Lo )的测量应准确到±0.25mm 。

金属材料的抗拉强度断后伸长率和断面收缩率的不确定度评定

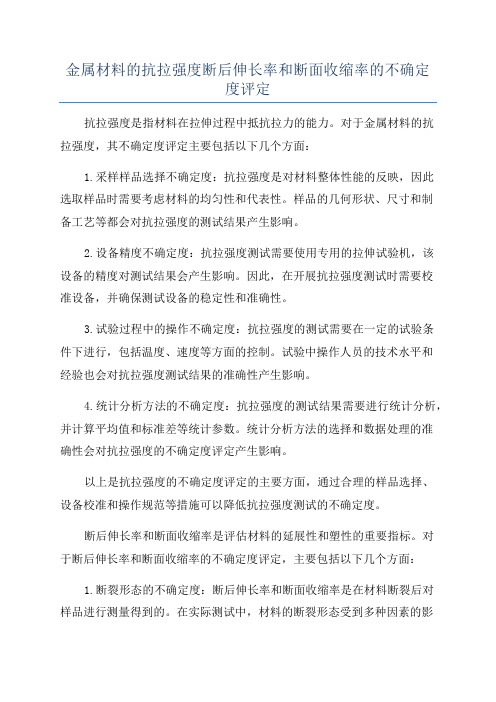

金属材料的抗拉强度断后伸长率和断面收缩率的不确定度评定抗拉强度是指材料在拉伸过程中抵抗拉力的能力。

对于金属材料的抗拉强度,其不确定度评定主要包括以下几个方面:1.采样样品选择不确定度:抗拉强度是对材料整体性能的反映,因此选取样品时需要考虑材料的均匀性和代表性。

样品的几何形状、尺寸和制备工艺等都会对抗拉强度的测试结果产生影响。

2.设备精度不确定度:抗拉强度测试需要使用专用的拉伸试验机,该设备的精度对测试结果会产生影响。

因此,在开展抗拉强度测试时需要校准设备,并确保测试设备的稳定性和准确性。

3.试验过程中的操作不确定度:抗拉强度的测试需要在一定的试验条件下进行,包括温度、速度等方面的控制。

试验中操作人员的技术水平和经验也会对抗拉强度测试结果的准确性产生影响。

4.统计分析方法的不确定度:抗拉强度的测试结果需要进行统计分析,并计算平均值和标准差等统计参数。

统计分析方法的选择和数据处理的准确性会对抗拉强度的不确定度评定产生影响。

以上是抗拉强度的不确定度评定的主要方面,通过合理的样品选择、设备校准和操作规范等措施可以降低抗拉强度测试的不确定度。

断后伸长率和断面收缩率是评估材料的延展性和塑性的重要指标。

对于断后伸长率和断面收缩率的不确定度评定,主要包括以下几个方面:1.断裂形态的不确定度:断后伸长率和断面收缩率是在材料断裂后对样品进行测量得到的。

在实际测试中,材料的断裂形态受到多种因素的影响,包括材料组织、应力状态、试验温度等。

因此,在进行断后伸长率和断面收缩率测试时,需要结合材料的断裂形态进行评估,以减小测试结果的不确定度。

2.测试方法的不确定度:断后伸长率和断面收缩率的测试需要依靠一定的试验方法和设备。

测试方法的选择和设备的精度会对测试结果产生影响。

因此,在进行测试时需要选择适合的测试方法,并确保测试设备的准确性和稳定性。

3.试验数据的处理不确定度:断后伸长率和断面收缩率的测试结果需要进行数据处理和统计分析。

力学性能测量不确定度评定中的几个实例

⑵试样的标距

试样原始标距由划线操作和测量来决 定的,因此量化该项不确定度分量时 仅仅考虑量具是远远不够的。

按GB/T 228–2002标准中规定 原始标距的标记应准确到±1%

⑶断后伸长率不确定度的评定

GB/T 228-2002国家标准中, 对断后伸长的规定有误。

如果按照该标准的规定来评定不确定度, 即使方法正确,也不能得到正确的结果。

CSM 01 01 02 03 -2006 钢绞线弹性模量测量结果不确定度评定

CSM 01 01 02 04 -2006 金属薄板和薄带塑性应变比(r值)测量结果不确定 度评定

⑴ 各种参数都有明确的物理公式作为数学模型。

⑵ 拉伸试验机力值的不确定度分项都是通过标准测 力仪进行检定来评定的。

⑶ 在B类不确定度分量的量化过程中,由于测量方 法和条件的限制,测量的结果往往不是由量具的 误差决定的。也就是说合乎要求的量具仅仅是达 到技术文件规定的保证。

(绝对不可以不考虑)

在“金属材料拉伸试验测量结果不确定 度评定”中采用了25个试样。为了示 范评定A类不确定度中的合并样本标准 差,在 “金属洛氏硬度试验(HRC) 测量结果不确定度评定” 中采用了3个 样本。 绝大多数项目的A类不确定度评定都是 采用5或6个测量点为测量列,并用极 差法来计算标准偏差。

GB/T 228-2002标准B4中给出, 测定原始横截面积时,

测量每个得出的, 在评定工作中可直接引用。

试样断后横截面积的测量误差不取决于量具, 断后缩径处最小直径测量用卡尺,

由于断口配接存在一定困难, 实际的测量误差要远大于量具的误差。

GB/T 228–2002标准19.1中规定 断裂后最小横截面积的测定应准确到±2%。

3.3 硬度试验

断后伸长率不确定度的评定

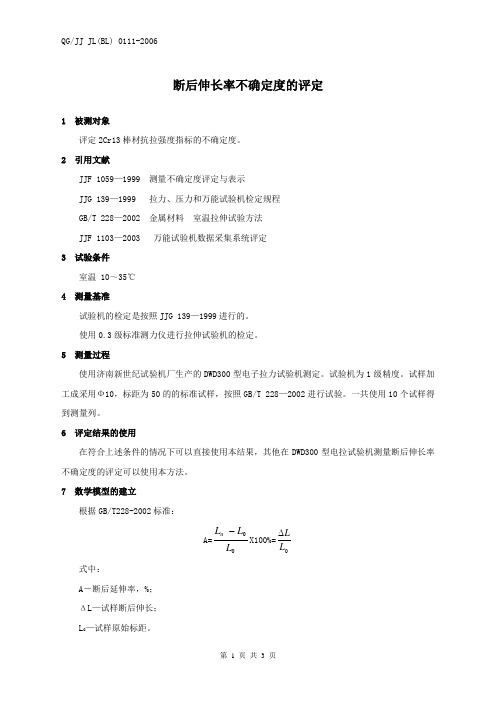

断后伸长率不确定度的评定1 被测对象评定2Cr13棒材抗拉强度指标的不确定度。

2 引用文献JJF 1059—1999 测量不确定度评定与表示JJG 139—1999 拉力、压力和万能试验机检定规程GB/T 228—2002 金属材料室温拉伸试验方法JJF 1103—2003 万能试验机数据采集系统评定3 试验条件室温 10~35℃4 测量基准试验机的检定是按照JJG 139—1999进行的。

使用0.3级标准测力仪进行拉伸试验机的检定。

5 测量过程使用济南新世纪试验机厂生产的DWD300型电子拉力试验机测定。

试验机为1级精度。

试样加工成采用Ф10,标距为50的的标准试样,按照GB/T 228—2002进行试验。

一共使用10个试样得到测量列。

6 评定结果的使用在符合上述条件的情况下可以直接使用本结果,其他在DWD300型电拉试验机测量断后伸长率不确定度的评定可以使用本方法。

7 数学模型的建立根据GB/T228-2002标准:A=00L LL u -X100%=LL∆式中:A-断后延伸率,%;ΔL—试样断后伸长;L0—试样原始标距。

8 不确定度来源的分析对于拉伸实验的断后伸长率的不确定来源的主要考虑了以下几个方面:1)试样原始标距测量引起的不确定度,u (L 0)。

原始标距的标定和测量由打点机进行,所以该不确定度分量的评定从打点机的误差限进行考虑;2)ΔL 的测量带来的不确定度3)断后延伸率A 测量重复性引起的不确定度分量,u (rep )。

4)数值修约引起的不确定度分量,u (off )。

9 标准不确定度分量的评定9.1试样原始标距L 0相对标准不确定度u rel (L 0)的评定根据GB/T 1220—92和GB/T 228—2002的相关规定L 0=50。

L 0是采用打点机一次性做出标记,不再另外进行测量。

打点机计量检定合格,其误差限为±0.5%。

可以认为打点机的误差服从均匀分布,因此原始标距L 0的相对标准不确定度分量为:u rel (L 0)=3%5.0=0.289%9.2断后伸长的相对标准不确定度分量u rel (ΔL )的评定GB/T 228-2002是等效采用ISO 6892:1998(E ),而ISO 6892:1998(E )规定断后伸长(L u—L 0)的测量应准确到±0.25毫米。

金属材料断后伸长率A测量结果的不确定度评定

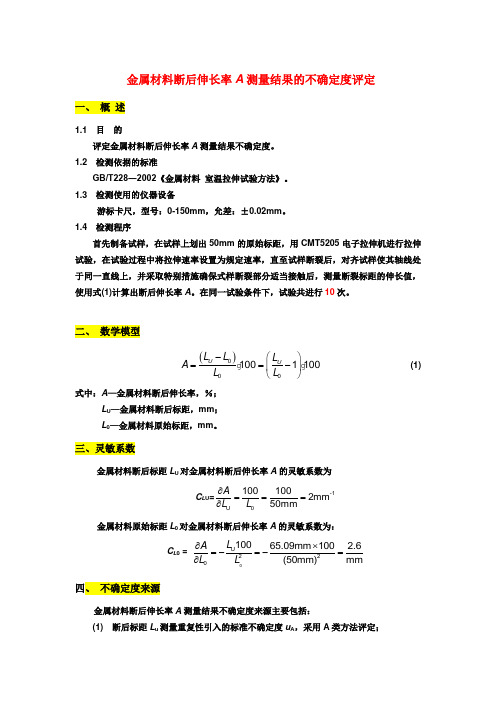

金属材料断后伸长率A 测量结果的不确定度评定一、 概 述1.1 目 的评定金属材料断后伸长率A 测量结果不确定度。

1.2 检测依据的标准GB/T228―2002《金属材料 室温拉伸试验方法》。

1.3 检测使用的仪器设备游标卡尺,型号:0-150mm ,允差:±0.02mm 。

1.4 检测程序首先制备试样,在试样上划出50mm 的原始标距,用CMT5205电子拉伸机进行拉伸试验,在试验过程中将拉伸速率设置为规定速率,直至试样断裂后,对齐试样使其轴线处于同一直线上,并采取特别措施确保式样断裂部分适当接触后,测量断裂标距的伸长值,使用式(1)计算出断后伸长率A 。

在同一试验条件下,试验共进行10次。

二、 数学模型()0001001100U UL L L A L L -⎛⎫==- ⎪⎝⎭gg (1) 式中:A —金属材料断后伸长率,%;L U —金属材料断后标距,mm ; L 0—金属材料原始标距,mm 。

三、灵敏系数金属材料断后标距L U 对金属材料断后伸长率A 的灵敏系数为C L U =∂===∂-1U 01001002mm 50mmA L L 金属材料原始标距L 0对金属材料断后伸长率A 的灵敏系数为:C L 0 =0U 22010065.09mm 100 2.6(50mm)mmL A L L ∂⨯=-=-=∂ 四、 不确定度来源金属材料断后伸长率A 测量结果不确定度来源主要包括:(1) 断后标距L u 测量重复性引入的标准不确定度u A ,采用A 类方法评定;(2) 原始标距L 0标记引入的标准不确定度u B1,采用B 类方法评定; (3) 游标卡尺误差引入的标准不确定度u B2,采用B 类方法评定; (4) 测量结果数据修约引入的标准不确定度u B3,采用B 类方法评定。

五、 标准不确定度评定在同一试验条件下,金属材料断后伸长率A 检测共进行10次,得到测量列如表1所示:表1 金属材料断后伸长率A 检测原始数据表1中单次实验标准差使用用贝塞尔公式计算:s =金属材料断后伸长率A 由算术平均值根据式(1)计算给出:065.091100(1)10050U L A L ⎛⎫=-=- ⎪⎝⎭g g =30.18%5.1原始标距L 0标记引入的标准不确定度u B1GB/T228―2002《金属材料 室温拉伸试验方法》中规定“原始标距的标记应精确到±1%”,区间内服从均匀分布,包含因子k B1,从最大偏离考虑认为区间半宽a B1=1%,则标准不确定度u B1= a B1/k B1=0.01x50/3= 0.28875.2 断后标距L u 测量重复性引入的标准不确定度u A根据表1中断后标距L U 的单次实验标准差计算结果得到,断后标距L u 测量重复性的不重复引入的相对标准不确定度u A5.3游标卡尺误差引入的标准不确定度u B2游标卡尺经上级计量部门检定合格,检定证书给出精度为±0.02mm ,区间内服从均匀分布,包含因子k B2,区间半宽a B2=0.02mm ,则标准不确定度u B2= a B2/k B2=0.02/3=0.0116mm5.4 测量结果数据修约引入的标准不确定度u B3根据GB/T228—2002《金属材料 室温拉伸试验方法》中规定,金属材料断后伸长率A 修约到0.5%,区间内服从均匀分布,包含因子k B3a B3=0.5/2=0.25%,则标准不确定度u B3= a B3/k B3=0.25/3=0.15%列表给出不确定度汇总如下:表2. 金属材料断后伸长率A 测量的标准不确定度汇总表六、 合成标准不确定度评定对于直接测量,各标准不确定度分量互不相关的,采用方和根方法合成:c u ==0.72%七、扩展不确定度评定取包含因子k=2,金属材料断后伸长率测量结果A的扩展不确定度:c 20.72 1.44%==⨯=U ku八、报告检测结果和扩展不确定度金属材料断后伸长率测量结果A按规定修约后结果为30.0%,其扩展不确定度为:1.5%U=;k=2。

断后伸长率测量结果的不确定度评定

断后伸长率测量结果的不确定度评定1、测量依据GB/T228.1-2010《金属材料拉伸试验第1部分:室温试验方法》2、试验设备钢直尺,(0~500)mm,分度值1mm。

3、数学模型A=L u−L0L0×100%=L uL0×100%−1×100%式中:L u——断后标距,mm;L0——原始标距,mm;A——断后伸长率,%。

4、断后伸长率不确定度分量的来源断后标距引起的不确定度分量u1﹔原始标距引起的不确定度分量u2;断后伸长率测量重复性引人的不确定度u3﹔数据修约引起的不确定度分量u4。

5、标准不确定度分量的评定5.1 断后标距引起的不确定度分量u1断后标距引起的不确定度分量主要是由钢直尺的误差引起的,根据校准证书提供测量结果不确定度U=0.05mm,k=2,则:u1=U2=0.025mm本次试验的断后标距平均值为102.0mm,其相对标准不确定度为:u rel1=u1102.0=0.02%5.2 原始标距引起的不确定度分量u2原始标距引起的不确定度分量主要是由打点机的误差引起的,根据校准证书提供测量结果其误差为±0.5%,遵循均匀分布,则:u rel2=0.5%√3=0.29%5.3断后伸长率测量重复性引人的不确定度u3同一块板材上按同一方向均匀截取10片试样进行断后伸长率试验,所有试样的切割边缘统一进行去硬化处理以消除样品制备对断后伸长率的影响。

进行断后伸长率试验,结果如下:则:s x =√∑(X i −X ̅ )2n i=0n−1=0.93%其相对标准不确定度为:u rel3=0.9327.50=3.38% 5.4数据修约引起的不确定度分量u 5根据试验仪器的特征,板材断后伸长率修约数值间隔等于0.5%,遵循均匀分布,则u 4=0.5%2√3=0.14% 其相对标准不确定度为:u rel4=0.1427.50=0.51%6、标准不确定度分量一览表不确定分量如下表所示:7、合成不确定度评定由于断后标距引起的不确定度、原始标距引起的不确定度、重复性不确定度、数据修约不确定度之间彼此无关联,是独立的,由此可得到断后伸长率的相对合成标准不确定度为:u rel =√u rel12+u rel22+u rel32+u rel42=3.43%8、扩展不确定度评定取包含因子k =2,则相对扩展不确定度U rel =2×u rel =6.9%。

断后伸长率不确定度

金属材料拉伸性能试验检测结果测量不确定度评定断后伸长率的不确定度评定一、概述1目的:对断后伸长率不确定度进行分析,找出影响不确定度的因素,对不确定度进行评估,给出不确定度,如实反映测量的置信度和准确度。

2引用标准:GB/T 228.1—2010 《金属材料拉伸试验第1部分:室温试验方法》JJG 139—1999 《拉力、压力和万能试验机检定规程》JJF 1103—2003 《万能试验机数据采集系统评定》3环境条件:本试验温度25℃相对湿度≤80%4被测对象:圆形拉伸试样标准制定d=10mm,检测它的断后伸长率A5测量过程:根据标准,在规定环境条件下,在标准规定的加载速率下,对试样施加轴向拉力,测试试样的断后伸长量,最后通过计算得到A6评定依据:JJF 1059—1999 《测量不确定度评定与表示》二、数学模型的建立根据GB/T 228.1—2010标准:A=L u−L0L0×100%式中:A---断后伸长率L0---原始标距L u---断后标距断后伸长(L u−L0)测量应准确到±0.25mm。

在评定测量不确定度时公式应表达为:A=L u−L0L0=ΔLL012ΔL 与L 0彼此不相关,则:u crel (A )=√u rel 2(L 0)+u rel 2(ΔL )+u rel 2(rep )+u rel 2(off)三、测量不确定度主要来源分析A 类不确定度来源:由重复试验获得断后伸长率的重复性引入的相对标准不确定度u rel (rep )B 类不确定度来源:①由测量原始标距产生的误差引入的相对标准不确定度u rel (L 0);②由测量断后伸长量产生的误差引入的相对标准不确定度分项u rel (ΔL);③由修约带引入来的相对不确定度分项u rel (off) 四、标准不确定度分量的评定 1标准不确定度分量的A 类评定由重复试验获得断后伸长率的重复性引入的相对标准不确定度u rel (rep )测10组试样,得到测量列,见表1 并根据公式进行计算得到A 类标准不确定度。

DC03冷轧钢板断后伸长率测试结果的影响因素及其不确定度评定

DC03冷轧钢板断后伸长率测试结果的影响因素及其不确定度评定吴伟;杨宏飞【摘要】通过对DC03冷轧钢板的断后伸长率进行测试,分析了断后标距测量位置对断后伸长率测试结果的影响,以及手工测量与引伸计自动测量两种方式的差异,最后对手工测量的断后伸长率A50mm和A80mm测试结果的不确定度进行了评定.结果表明:试样的原始标距越长则测得的断后伸长率越小,原始标距越短则测得的断后伸长率越大;采用引伸计自动测量断后伸长率得到的测试结果小于手工测量的测试结果;当包含因子k=2时,该DC03冷轧钢板手工测量得到的断后伸长率测试结果为A50 mm=49.0%±2.0%,A80mm=40.5%±2.0%.%Through the measurement of percentage elongation after fracture of DC03 cold rolled steel plates,the influence of measuring positions of gauge length after fracture on the measuring results of percentage elongation after fracture was analyzed.The difference between two methods of manual measurement and automatic extensometer measurement was also analyzed.Finally the measurement uncertainty of percentage elongation after fracture A50mm and A80mm obtained by manual measurement was evaluated.The results show that:the larger the original gauge length was,the smaller the measured percentage elongation after fracture was;the smaller the original gauge length range was,the larger the measured percentage elongation after fracture was;the measuring results of the percentage elongation after fracture obtained by automatic extensometer were less than those obtained by manual measurement;when the coveragefactor k was 2,the percentage elongation after fracture of DC03 cold rolled steel plates obtained by manual measurement was A50 mm =49.0 %±2.0 %,A80 mm =40.5 %± 2.0 %.【期刊名称】《理化检验-物理分册》【年(卷),期】2017(053)005【总页数】5页(P314-318)【关键词】DC03冷轧钢板;断后伸长率;原始标距;断后标距;影响因素;测量不确定度【作者】吴伟;杨宏飞【作者单位】攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,攀枝花617000;攀钢集团西昌钢钒有限公司,西昌 615000【正文语种】中文【中图分类】TG115.5+2断后伸长率是衡量金属材料塑性的重要指标,很多标准中都将断后伸长率作为判定金属材料是否合格的重要判据。

不确定度案例3个(供参考)

不确定度案例3个(供参考)气相色谱法测定绝缘油溶解气体含量测量不确定度的评定(供参考)一、概述1.1 目的评定绝缘油溶解气体含量测量结果的不确定度。

1.2 依据的技术标准GB/T 17623-1998《绝缘油中溶解气体组分含量的气相色谱测定法》。

1.3 使用的仪器设备(1) 气相色谱分析仪HP5890,经检定合格。

(2) 多功能全自动振荡仪ZHQ701,经检定合格,允差±1℃,分辨力0.1℃。

(3) 经检验合格注射器,在20℃时,体积100mL±0.5mL;体积5mL±0.05mL;体积1mL±0.02mL。

1.4 测量原理气相色谱分析原理是利用样品中各组分,在色谱柱中的气相和固定相之间的分配及吸附系数不同,由载气把绝缘油中溶解气体一氧化碳、二氧化碳、甲烷、乙烷、乙烯、乙炔、氢气带入色谱柱中进行分离,并经过电导和氢火焰检测器进行检测,采用外标法进行定性、定量分析。

1.5 测量程序(1) 校准。

采用国家计量部门授权单位配制的甲烷标准气体。

进样器为1mL玻璃注射器,采用外标气体的绝对校正因子定性分析。

(2) 油样处理。

用100mL玻璃注射器A,取40mL油样并用胶帽密封,并用5mL玻璃注射器向A中注入5mL氮气。

将注入氮气的注射器A放入振荡器中振荡脱气,在50℃下,连续振荡20分钟,静止10分钟。

(3) 油样测试。

然后用5mL玻璃注射器将振荡脱出的气体样品取出,在相同的色谱条件下,进样量与标准甲烷气体相同,对样品进行测定,仪器显示谱图及测量结果。

气体含量测定过程如下。

1.6 不确定度评定结果的应用符合上述条件或十分接近上述条件的同类测量结果,一般可以直接使用本不确定度评定测量结果。

二、数学模型和不确定度传播律2.1 根据GB/T 17623-1998《绝缘油中溶解气体组分含量的气相色谱测定法》试验方法,绝缘油中溶解气体含量C 的表示式为S s=?hC C h μL/L (1) 式中,C ——被测绝缘油中溶解气体甲烷含量,μL/L ;C S ——标准气体中甲烷含量,μL/L ; h ——被测气体中甲烷的峰高A ; h s ——标准气体中甲烷的峰高A 。

钢筋拉伸试验测量结果不确定度的评定与分析

大学水利水电工程专业,本科,学士,工程师。

素较多,为保证试验结果的可靠性,有必要对钢筋拉伸试验测量结果的不确定度进行研

专业方向:工程质量检测与鉴定。

究分析。试验通过对牌号HRB400C14的两个试样进行拉伸试验,对两个试样平均结果

的下屈服强度、抗拉强度和断后伸长率的不确定度进行计算与分析。

关键词:钢筋拉伸试验;不确定度;评定

验,依据先验概率分布计算器标准偏差

的分散性。误差是钢筋拉伸试验过程中

估计值的方法。

中常用的一个概念,其与测量结果紧密

rel

被测量的不确定度来给出。测量不确定

度用于描述测量结果的可疑程度:不确

定度越小,测量的可疑程度越小,测量水

平和质量越高[1]。钢筋原材是工程建设

过程中最常用的材料之一,其拉伸试验

是工程建设中原材料试验中最基本的试

评定哪些分量是重要的。测量模型往往

根据物理原理或实验方法确定,钢筋拉

urel ( S0 )

为原始横截面

面积 S0 的 B 类相对标准不确定度分项;

2

u (R ) 为

为 A 类相对标准不确定度分项;

钢筋拉伸试验过程

rel

依据《金属材料拉伸试验第 1 部分:

室 温 试》

(G B/T228.1—2010)对 牌 号

样品序号

钢筋直径 d

(mm)

抗拉强度 Rm

(MPa)

下屈服强度 REl

(MPa)

断后伸长率 A(%)

1

14.01

598

440

30.0

Copyright©博看网 . All Rights Reserved.

4.1下屈服强度相对合成不确定度分项

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属材料拉伸性能试验检测结果测量不确定度评定

断后伸长率的不确定度评定

一、概述

1目的:对断后伸长率不确定度进行分析,找出影响不确定度的因素,对不确定度进行评估,给出不确定度,如实反映测量的置信度和准确度。

2引用标准:

GB/T 228.1—2010 《金属材料拉伸试验第1部分:室温试验方法》JJG 139—1999 《拉力、压力和万能试验机检定规程》

JJF 1103—2003 《万能试验机数据采集系统评定》

3环境条件:本试验温度25℃相对湿度≤80%

4被测对象:圆形拉伸试样标准制定d=10mm,检测它的断后伸长率A

5测量过程:根据标准,在规定环境条件下,在标准规定的加载速率下,对试样施加轴向拉力,测试试样的断后伸长量,最后通过计算得到A

6评定依据:JJF 1059—1999 《测量不确定度评定与表示》

二、数学模型的建立

根据GB/T 228.1—2010标准:

A=L u−L0

L0

×100%

式中:

A---断后伸长率

L0---原始标距

L u---断后标距

断后伸长(L u−L0)测量应准确到±0.25mm。

在评定测量不确定度时公式应表达为:

A=L u−L0

L0

=

ΔL

L0

1

2

ΔL 与L 0彼此不相关,则:

u crel (A )=√u rel 2(L 0)+u rel 2(ΔL )+u rel 2(rep )+u rel 2

(off)

三、测量不确定度主要来源分析

A 类不确定度来源:由重复试验获得断后伸长率的重复性引入的相对标准不确定度u rel (rep )

B 类不确定度来源:①由测量原始标距产生的误差引入的相对标准不确定度u rel (L 0);②由测量断后伸长量产生的误差引入的相对标准不确定度分项u rel (ΔL);③由修约带引入来的相对不确定度分项u rel (off) 四、标准不确定度分量的评定 1标准不确定度分量的A 类评定

由重复试验获得断后伸长率的重复性引入的相对标准不确定度u rel (rep )

测10组试样,得到测量列,见表1 并根据公式进行计算得到A 类标准不确定度。

表1 (单位:%)

试验标准偏差按贝塞尔公式计算:

S i =√∑(x i −x )2n i=1

n −1

X =1

n

∑X i n

i=1=27.5%

式中:

X =1

n

∑X i n

i=1

S i ---标准偏差 n ----测量次数

x i----单次测量值x----测量平均值

u rel(rep)=

S

√3

=

3.087

√3

=1.782%

2标准不确定度分量的B类评定

2.1由测量原始标距产生的误差引入的相对标准不确定度u rel(L0)属于B类,其标准不确定度为:

依据标准规定,原始标距的标记L0,应准确到±1%。

按均匀分布考虑k=√3,则:

u rel(L0)=1%

√3

=0.577%

2.2由测量断后伸长量产生的误差引入的相对标准不确定度分项u rel(ΔL)属于B类,其标准不确定度为:

(L u−L0)的测量应准确到±0.25mm。

本试验的平均伸长为13.75mm,按均匀分布考虑k=√3,则:

u rel(ΔL)=

0.25

13.75×√3

=1.050%

2.3由修约带引入来的相对不确定度分项u rel(off)属于B类,其标准不确定度为:

按照GB/T 228.1—2010的规定,断后伸长率的修约间隔为0.5%。

按均匀分布考虑,修约带来的相对不确定度分项:

u rel(off)=

0.5%

2×√3×27.5

=0.525%

五、合成标准不确定度的计算

u crel(A)=√u rel(rep)+u rel(L0)+u rel(ΔL)+u rel(off)

=√(1.782%)2+(0.577%)2+(1.050%)2+(0.525%)2=2.21%

u c(A)=A×u crel(A)=27.5×2.21%=0.6%

六、扩展不确定度的评定

取扩展因子k=2,于是扩展不确定度为:

U=k×u c=2×0.6%=1.2%

七、报告不确定度

测量结果为27.5%,它的扩展不确定度U =1.2%,它是由合成标准不确定度u c(A)=0.6%乘以包含因子k=2而得到的。

4。