mm板坯连铸机工艺技术操作要求

板坯连铸机设备操作、维护、检修规程

QJ/SG福建三钢集团公司企业标准QJ/SG250×1600直弧型板坯连铸机设备操作、维护、检修规程发布实施福建三钢集团公司发布福建三钢集团公司企业标准250×1600直弧型板坯连铸机设备操作、维护、检修规程 QJ/SG────────────────────────────1 主题内容与适用范围1.1 内容:本标准规定了钢松250³1600直弧型板坯连铸机设备的“三大规程”即操作、维护及检修规程。

1.2 范围:本标准适用于钢松250³1600直弧型板坯连铸机设备的“三大规程”即操作、维护及检修规程。

2 钢松250³1600直弧型板坯连铸机设备的“三大规程”通则2.1 设备操作、维护和检修人员必须严格执行设备操作规程、维护规程和检修规程。

2.2 要严格执行交接班制度、交接班时,交班人必须向接班人详细介绍上班设备的运行动态。

(设备运转的异常情况、原有设备缺陷的变化和发展,运转部分温度的变化,故障及处理情况等。

)2.3 要严格执行操作牌制度。

停送电必须持有停送电牌,停送油必须持有停送油牌;启动设备必须持有操作牌,处理设备故障或检修设备必须持有检修牌,并收回操作牌。

(严禁无牌送电、送油、启停设备和检修设备)2.4 严禁超负荷使用设备。

不得超过规程中规定或设备铭牌上标明的额定负荷(压力、温度、电流、电压、转速和其他额定值)操作。

2.5 启动设备前必须对设备的转动部位、安全保护装置、设备润滑情况、水、风、气等管路进行认真检查,确认无问题后方可启动,启动前必须发出开动设备的警铃。

2.6 设备运转过程中,要定时、定人、定点对关键设备进行检查,发现异常情况要酌情处理,重大紧急情况要紧急停机。

注意上下工序机组之间的配合、衔接以及测试仪表指示数据的变化等。

2.7 在生产过程中,对发现的设备问题,操作人员要及时向调度汇报,值班维修人员要坚持按规程的要求及时排除故障,并向调度汇报故障排除情况。

3250mm宽板坯连铸机一级自动化控制技术及改造

3250M M宽板坯连铸机一级自动化控制技术及改造张志勇聂忠庆郭松梁义霞(河南安钢第二炼轧厂电气车问,河南安阳455004)i?}一…。

2|j j。

?。

+?j~?j j…’4’。

“。

j。

j j?j。

j j}?。

j。

j j…j j j’。

j。

|j’?’j。

…、j j{’:j j?j j’’。

j…’j…”。

”I喃要]安钢第二炼-#bf3250m m宽板坯连铸机旋从德因西马克德马格公司引进的1X1流连铸机。

该连铸机自动化控制系统分为三大块:?SIEM ENSPLC-黼]系统卜级)、SM STCS工艺控制系统㈤,计算机控制模型‘二级)。

本文对其详细介绍。

,p徽]宽扳坯连铸机;自动化控制技术;PLC系统{?1、7j,1连铸机的一级控制功能1.1首先是PL C系统板坯连铸机自动控制系统采用西门子PL C控制系统,在实现:“三电一体化。

的基础上,充分运用工业网络和现场总线技术多,将PL C与操作站、PL C与P LC、PL C与分布式I,o站有机地连接起来,实现快速、准确的控制,实现了设备的连锁启停、回路调节、报警、趋势记录等一系列功能。

安阳钢铁集团3250连铸系统由三套6E S7—416-2PLC控制,分别为:公用PL C l,铸流PLC2,测量和仪表PL C30每套PLC有自己单独的控制功用,并通过PR O FI B U S网线通讯连接,进行整体连锁控制。

连铸机的一级控制功能包括:1.”公用PL Cl1)浇铸模式、条件的选择判断2)大包盖、机械手操作控制3)大包回转台控制4)中间包车行走控制5}液压站系统控制6)扇形段驱动辊液压压力控制7)蒸汽排放风机控制8)结晶器排烟控制9)节由润滑系统控制10)中间包倾翻系统控制1.12镑流PL C21)结晶器宽度、锥度调节2)浇注速度控制3)铸坯导向传动控制4)跟踪系统私长度测量系统5)引锭杆系统控制、引锭杆脱锭控制6)辊道控制7)板坯输送控制8)辅助传动装置控制(板坯倾翻)1.13测量和仪表PL C31)结晶器冷却水控制(闭路)2)二冷水控制(闭路)3)设备冷却水控制(开路).4)事故水控制(开路)5)称重、测温系统6)介质分配系统7)大屏幕显示1.14另外还有三套单体设备控制系统1)切割车与去毛刺机PLC42)打号机PL C53)水口快换装置PL C612T C S系统是西马克控帝】系统的核心细I最部分“工艺控制系统丌CS)。

连铸机操作及工艺介绍

2.1连铸设备连铸机的机型

按结晶器是否移动分为: ☆固定式结晶器(包括固定振动结晶器)的各种连铸机

如立式连铸机、立弯式连铸机、弧形连铸机、椭圆形连铸

机、水平式连铸机等; ☆同步运动式结晶器的各种连铸机

按铸坯断面形状分为:方坯连铸机、圆坯连铸机、板坯连铸机 、

异型连铸机

1—立式连铸机;2—立弯式连铸机;3—直结晶器多点弯曲连铸机 4—直结晶器弧形连铸机;5—弧形连铸机; 6—多半径弧形(椭圆形)连铸机;7—水平式连铸机

单位长度的坯重:2.0976t/m, Q=226.54t/h

d=51.8mm

中间包用塞头与水口相配合来控制注流。

塞棒长时间在高温钢液中浸泡,容易

软化、变形,甚至断裂。为提高塞棒使用 寿命,一般用厚壁钢管作棒芯,浇注时在 芯管内插入直径稍小的钢管引入压缩空气

进行冷却,这对延长塞棒寿命有一定效果。

也可以将塞棒作为中间包吹氩棒,这样不 仅可以控制注流,还可以在一定程度上起 到净化钢液的作用。

长水口的材质有熔融石英质和铝碳质等

3.中间包

中间包是位于钢包与结晶器之间用于钢液浇注的装置,起着减 压、稳流、去渣、贮钢、分流及中间包冶金等重要作用。

中间包的容量是钢包容量的20%-40%。在通常浇注条件下,钢 液在中间包内停留时间应在8-10min,才能起到上浮夹杂物和 稳定注流的作用,为此,中间包目前是朝大容量和深熔池方向 发展,容量可达60-80t,熔池深为1000-1200mm。

1

式中

S下 S上 S 上 lm

100%

ε1—结晶器每米长度的倒锥度,%/m; S下—结晶器下口断面积,mm2; S上—结晶器上口断面积,mm2 lm—结晶器的长度,m。

倒锥度主要取决于铸坯断面、拉速和钢的高温收缩率 。浇铸 <0.08%的低碳钢的小方坯结晶器,其倒锥度为-0.5%/m;对于 >0.40%的高碳钢,倒锥度在(-0.8~-0.9)%/m。 板坯的宽厚比悬殊很大,厚度方向的凝固收缩比宽度方向收缩 要小得多。一般板坯结晶器宽边设计成平行的。其锥度按下式 计算:

新疆八钢1800mm板坯连铸机技术分析

¨ L

中国高 斯技术 企业

新 疆 八 钢 10mm 板 坯 连铸 机 技 术 分 析 0 8

◆ 文/鲁 军

【 要】 摘 新 疆 八钢 新 建 了一 台板坯 连铸 机 。 本 文就 该 板 坯 连铸 机 设 备 的 主要 参 数 、 计 思路 、 设 结构 特 点 予

20 2020 m,基 本 半 径 与 铸 坯 最 大 厚 度 的 比 为 3 0 / 2 /5 m 6. 铸 坯 宽 度 9 0 80 m , 板 坯 连 铸 机 冶 金 长 度 3 .m。 设 备 主 要 采 用 了 短 连 杆 0 /10 m 24

3. 结 晶 器 液 面 自 动 控 制 4

板 坯 长 度 : 5 0 0 0 rn 4 0 ~1 2 0n l

连 铸 机 基 本 半 径 :0 0 9 0 mm

浇 铸 钢 种 : 25 Q 3 A、 2 5 Q 3 B、 6 n 、 3 5 1 M g Q 4 A、0 、 6 n 2 g 1M R、

1 Mn 0 A 等 6 L、 8 I

本 套 连 铸 机 设 备 基 本 进 入 稳 定 生 产 阶 段 。 在 设 备 功 能 测 试 阶 段 各 P C 控 制 器 组 成 . 构 简 单 , 有 机 电 连 接 无 间 隙 . 统 控 制 采 用 了 且 L 结 具 系 项 指 标 均 满 足 设 计 要 求 PD 与 专 家 控 制 软 件 进 行 控 制 。 I 2 板 坯 连 铸 机 主 要 技 术 参 数

实 现 结 晶 器 钢 水 液 位 自 动 控 制 、 持 恒 拉 速 浇 铸 。 铸 坯 质 量 有 保 对

蝶 式结 构 的 双臂 独 立 升 降 、 量 的 多 功 能大 包 回 转 台 , 有 升 降 、 称 具 称 很 大 影 响 。 结 晶 器 钢 水 液 位 控 制 采 用 机 电 合 一 的 塞 棒 整 体 系 统 , 具 量 和 微 调 对 中 的 中 间 罐 车 , 间 罐 钢 水 液 位 、 冷 喷 淋 等 自 动 控 制 有 自 动 浇 铸 、 手 动 / 动 转 换 、 防 止 长 水 口 浸 蚀 过 度 、 水 口 冲 洗 、 中 二 自 溢 系统 , 在 线 冷 调 宽结 晶 器 , 频 率小 振 幅 振 动装 置 , 辊 、 布 、 可 高 细 密 分 钢 、 漏 钢 检 测 报 警 、 断 电 自 动 关 闭 等 功 能 .液 面 控 制 精 度 可 达 到 4 - 节辊 列 , 装 引锭 杆 系 统 , 线 去 毛刺 机 等 。 通过 近 半 年 的试 生 产 , 3 下 在 mm。 机 电 合 一 的 塞 棒 系 统 由 电 涡 流 检 测 单 元 、 全 数 字 电 动 装 置 及

板坯连铸机设备与工艺

板坯连铸机设备与工艺嘿,咱今儿就来唠唠板坯连铸机设备与工艺!这玩意儿啊,就像是一个神奇的大魔法箱,能把滚烫的钢水变成一块块规整的板坯呢!你想想看,那钢水就像个调皮的小孩子,在炼钢炉里闹腾够了,就被送进了板坯连铸机这个大魔法箱里。

连铸机呢,就开始施展它的魔法啦!首先,有个叫结晶器的东西,就像给钢水套上了一个模子,让钢水乖乖地按照它的形状凝固。

这结晶器可重要了,要是它出了啥问题,那出来的板坯可就不漂亮啦,就像做蛋糕没做好模具一样。

然后呢,钢水在结晶器里初步凝固后,就被慢慢地拉出来,就像拉面条似的。

这时候就需要一些其他的设备来帮忙啦,比如二冷装置,给刚刚凝固的板坯降降温,让它更结实。

这二冷装置就像是给板坯吹冷风的大扇子,可不能扇得太轻或太重,得恰到好处才行呢!还有啊,拉坯的速度也很关键哦!太快了不行,板坯还没凝固好呢,就容易出问题;太慢了也不行,那效率得多低呀!这就跟跑步一样,得掌握好节奏,不快不慢才能跑得稳。

在整个过程中,还有很多细节要注意呢!比如钢水的温度啦,成分啦,要是这些没控制好,那可就麻烦大啦。

就好像做饭,盐放多了或者火候没掌握好,做出来的菜能好吃吗?再说说那些设备的维护吧,可得精心照顾着。

就像你养宠物一样,得经常给它洗澡、喂食、检查身体。

设备要是出了故障,那生产就得停摆,损失可就大啦!还有啊,操作人员也得特别专业才行。

他们就像是魔法师的助手,得熟悉每一个步骤,每一个按钮,稍有差错可就全完啦!他们得时刻保持警惕,就像警察叔叔站岗一样认真。

你说这板坯连铸机设备与工艺神奇不神奇?它能把那么滚烫的钢水变成一块块有用的板坯,为我们的生活提供各种钢材。

没有它,我们的高楼大厦怎么建起来?我们的汽车、火车怎么造出来?所以啊,可别小看了它哟!这就是咱工业领域里的大功臣呢!咱得好好对待它,让它发挥出最大的作用,为我们的生活创造更多的美好!。

板坯连铸技术操作规程

板坯连铸技术操作规程编号:5-JA-LG-011直弧型板坯连铸主要工艺参数工厂冶炼条件冶炼设备:转炉2座(40吨)平均出钢量度:40吨冶炼周期:30分钟产品大纲浇铸钢种:Q195 Q215 Q235 Q195L 硅钢65锰Q345B等铸坯断面主断面:160×(370--500)铸坯定尺长度:6m连铸机投产后的主要参数及性能连铸机主要工艺、性能参数详见下表一、钢包工技术操作规程1 钢包回转台主要技术参数最大承载能力:150吨(单臂最大承载75吨)回转半径: 3.5米回转速度:电动:~1转/分液动:~0.5转/分回转传达室动电机:YZP160L-8,交流380V功率7.5kW,转速750r.p.m1.1 钢包工生产前检查1.将回转台转动180˚(多次旋转)检查回转台的正常回转和事故回转是否正常。

转动是否平稳,极限开关是否正常,回转的锁定装置,锁紧和松开是否准确自如;回转的制动器动作是否正常。

发现问题及时找有关人员处理。

2.检查事故流槽是否完好无损,流槽内无残渣、残钢及其它杂物,更不准有潮湿废物。

1.2 钢包工器具及原材料的准备1.准备好足够用量的中间包覆盖剂。

2.准备好足够用量氧气管及胶带。

3.准备好测量取样用的测温枪和取样枪,并备有足够的测温探头和取样器及送样工具。

4.准备好中包失控时,堵水口眼用的堵锥。

1.3 钢包工浇钢操作1.以正确的手势或准确的语言,指挥吊车将重钢水包座到回转台上,座正后指挥天车将大钩摘下,横行打走,并指令钢包转到浇注位置。

2.待中包车在浇注位置对中完了,得到机长的钢包开浇指令后,钢包开浇,开浇要全流。

3.在包开浇后,要观察钢水流出状态,如果钢水喷溅严重,要及时适当控制滑板,使喷溅减少,但滑板不能控制太小,防止断流。

4.钢包不自流时,首先要确认滑板是否在全开状态,确认后进行烧氧引流操作,引流必须两个人,一人放氧气,一人烧氧(氧气管要弯成约90˚角,且有一定长度>800mm)氧气管引燃后,再将氧气管插到大包水口内进行烧氧,动作要快。

板坯连铸机板坯连铸机液压系统系统..

M B4

T

P

20× 3

a

ab

P1 T1 L1

马达离合器动作 (带压啮合)

大包液压马达事故驱动 0.05M Pa

L

A1

B1

制动盘 (带 压制动)

释放

制动

12 ×2

制动

12 ×2

释放

大包 回转 台 机上 配 管

16×2 16×2

1 6×2

20X 3 20X 3

1 6×2

车 间配 管

阀台区

MA1 A1 B1 MB1

弧形扇形段由固定辊子的上下框架、辊子,连接上下 框架的液压缸,扇形段定位固定装置,气水自动连通 装置等组成。辊缝调节由分布在四个角的液压缸实现, 四个液压缸将上下框架连接起来,并使扇形段夹紧, 传动辊布置在中间并由液压缸压下;所有扇形段均采 用径向更换方式。

压下缸压力: 3-18MPa 扇形段1∼6 压下缸: Φ125/Φ90-140 (XJS06BBE125/720-80HD-B10) 压

为保持钢水温度,回转台设有钢包加盖装置。钢包加盖 装置设置在钢包回转台升降臂上,由两个可独立旋转和升降 的悬臂组成,旋转可由液压马达或液压缸驱动,升降由液压 缸驱动。

L2d1a Pbd1a T2d1a φ 18X3 φ 28X3

φ18x3 φ18x3 φ18x3 φ18x3

钢包升降(臂1)

L A DL E TU RR ET LI FT IN G / A RM 1

油 口连接尺 寸:G1/4

阀台 中间配管 结晶器上配管

φ16x2

最小报警压力 10MPa

SPAHM:

4 .1

SPALM:

-F001

6

5

4.2 Am 1

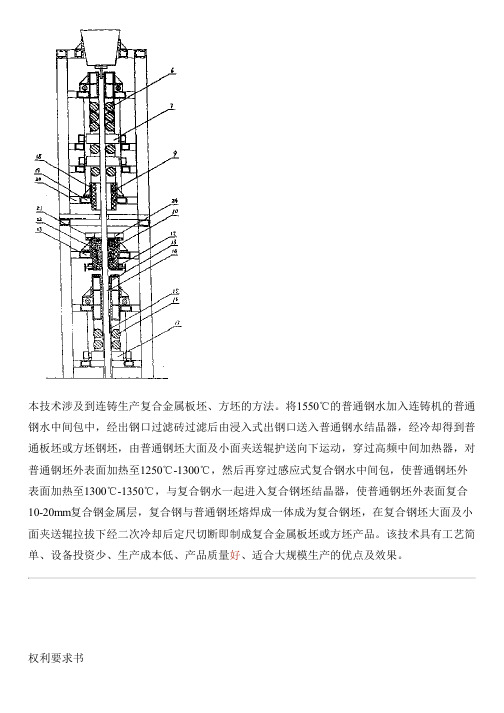

连铸生产复合金属板坯、方坯的方法及其连铸机与制作流程

本技术涉及到连铸生产复合金属板坯、方坯的方法。

将1550℃的普通钢水加入连铸机的普通钢水中间包中,经出钢口过滤砖过滤后由浸入式出钢口送入普通钢水结晶器,经冷却得到普通板坯或方坯钢坯,由普通钢坯大面及小面夹送辊护送向下运动,穿过高频中间加热器,对普通钢坯外表面加热至1250℃-1300℃,然后再穿过感应式复合钢水中间包,使普通钢坯外表面加热至1300℃-1350℃,与复合钢水一起进入复合钢坯结晶器,使普通钢坯外表面复合10-20mm复合钢金属层,复合钢与普通钢坯熔焊成一体成为复合钢坯,在复合钢坯大面及小面夹送辊拉拔下经二次冷却后定尺切断即制成复合金属板坯或方坯产品。

该技术具有工艺简单、设备投资少、生产成本低、产品质量好、适合大规模生产的优点及效果。

权利要求书1.一种连铸生产复合金属板坯、方坯的方法,其特征在于它按下述步骤进行:先将1550℃的普通钢水加入连铸机的普通钢水中间包(1)中,经出钢口过滤砖(2)过滤后的普通钢水由浸入式出钢口(3)送入板坯或方坯的普通钢水结晶器(4),经冷却后得到普通板坯或方坯钢坯(5),从普通钢水结晶器的出钢口出来的普通钢坯由普通钢坯大面夹送辊(6)和普通钢坯小面夹送辊(7)护送向下运动,直到普通钢坯完全结晶后进入高频中间加热器(9),快速对普通钢坯外表面高频加热至1250℃-1300℃,然后再穿过感应式复合钢水中间包(10),该中间包装有复合钢水(11),钢水深度为600-700mm,温度为1650℃-1680℃,感应式复合钢水中间包的感应加热和钢水导热使被复合的普通钢坯外表面加热至1300℃-1350℃,与复合钢水一起从包底进入复合钢坯结晶器(13),使普通钢坯外表面复合10-20mm 复合钢金属层(15),复合钢与普通钢坯熔焊成一体成为复合钢坯,在复合钢坯大面夹送辊(16)、复合钢坯小面夹送辊(17)的拉拔下经二次冷却后定尺寸切断即制成复合金属板坯或方坯产品。

2.一种连铸生产复合金属板坯、方坯的连铸机,它由普通钢水中间包(1)、普通钢水结晶器(4)、普通钢坯大面夹送辊(6)、普通钢坯小面夹送辊(7)、主机架(8)、高频中间加热器(9)、感应式复合钢水中间包(10)、复合钢水结晶器(13)、复合钢坯大面夹送辊(16)、复合钢坯小面夹送辊(17)组成,其特征在于:a)高频中间加热器由外壳(18)、托盘(19)和支架(20)组成,外壳由耐火材料和感应线圈组成,托盘为水冷式结构,通过支架固定在主机架上;b)感应式复合钢水中间包由壳体(21)、内腔(22)、托盘(23)、出渣口(24)和出钢口插板(12)组成,壳体由耐火材料和感应线圈组成,壳体上方为出渣口,在内腔的下出口装有出钢口插板,通过调整四块插板的距离来控制复合钢水的流量,托盘为水冷式结构,通过支架固定在主机架上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

T上台二Tl+(60~80)°C

T中包二Tl+(10~30)°C

(1)、供连铸第一炉T”比正常供钢温度高20°C,第二、三炉按供钢温度上限控制。

(2)、从钢包吹氮结束到该炉钢包开浇,时间控制在20分钟以内;上台镇静时间控制在

15分钟以内。

(二)结晶器及结晶器振动

1、结晶器铜板的使用标准

⑵、[Mn]、[Si]元素

A、在各类钢水成份的范围内,并满足钢水脱氧要求的前提下,调整[Mn]、[Si]元素的含 量,保持[Mn]/[Si]$3.0以改善钢水流动性。

B、多炉连浇时,各炉次之间钢水中元素[MnK [Si]含量的差异应尽量<0.20%

(3)、[S]元素

钢中[S]元素含量应控制在<0.02%,并在钢水成份规格范围内要求[Mn]、[S]元素的含量 保持[Mn]/[S]>25以提高铸坯的高温塑性。

28)引锭杆

引锭杆型式:链式、下装、侧存放

引锭杆长度:〜11ID

引锭杆片度:〜160mm

引锭杆身宽度:〜1450mm

引锭杆头宽度:700〜1300mm

1250〜1600mm

29)升降挡板:1#机:2个;2#机3个。

30)出坯觀道:单独传动,成组控制,

31)總道速度:30m/min,部分变频

32)铸坯横移车:运行速度:0〜100m/min

中间罐冷循环:从连铸作业线上吊下用过的中间罐,运至中间罐维修区的冷却台架上, 冷却到常温后,拆下塞棒、拆除中间罐内全部残存渣及钢壳、耐火永久层和废水口,将罐体 吊到中间罐倾翻台上翻掉罐内废耐火材料,吊到修砌台上重新砌筑耐火材料、水口、砌耐火 泥涂层、装塞棒、加热干燥各工序后待用。

图1 — 2中间罐热修工艺流程框图

1600

一、连铸机基本技术参数:

1)连铸机机型:直弧形连续弯曲连续矫直板坯连铸机

2)连铸机流数:1流

3)铸坯规格:

厚度:170、210mm

宽度:700〜1600mm

铸坯定尺长度:9〜12m

部分短定尺:4. 8m〜3. 8m

最大坯重:〜31. 5t

4)铸机速度:

拉速范围:0.2〜4. 5m/min

工作拉速:0.6〜2. 2m/min

0.3mm,实际锥度利用锥度仪检测。具体见下表:

铸坯宽度

结晶器下口宽

结晶器上口宽

单侧锥度

锥度

(mm)

(B)

(A)

(A B)/2

(%/m )

700

707.0

714.07

3.535

1.10

750

757.5

765.07

3.787

1.10

800

808.0

816.08

4.040

1.10

850

858.5

867.08

幅子数量:内、外弧各15个

22)弧形扇形段

扇形段个数:5个

幅子数量:每段内、外弧各7个

23)矫直扇形段

扇形段个数:2个

馄子数量:每段内、外弧各7个

24)水平扇形段

扇形段个数:4个

幅子数量:每段内、外弧各7个

25)脱引锭装置:液压冲顶式

26)铸坯切割

自动火焰切割机:切割行程:〜9m

27)窜动棍道:窜动行程:〜600mm

三、连铸中间罐维修工艺流程

中间罐维修分为热循环和冷循环两种。其维修过程如下:

中间罐热循环:连铸用过的中间罐,在钢水注完后,关闭中间罐的塞棒,并用吊车从中 间罐车上取下,运至中间罐维修区的冷却台架。经初步的风冷,取下塞棒,清除中间罐内部 残存渣及钢壳、耐火涂层和废水口,翻掉废耐火材料,修补砌耐火材料,砌水口、砌耐火泥 涂层、装塞棒、加热干燥各工序后待用。

结晶器宽面进出水温差W10°C

结晶器窄面进出水温差W10°C

(3).结晶器进水总管压力>0.8MPa

8、振动参数

1、振幅:s=±3^±4

2、振动频率:f=0〜200次/min

3、振动曲线为正弦曲线

f振频(次/min)

振动方程:

£=<

T尸色—os(叱)

对Ms

(1)结晶器上端内外弧宽边长度之差<2mm:

(2)铜板厚度最大刨除量为10mm;

(3)铜板相对厚度差W3mm:

(4)窄面磨损W3mm;

(5)铜板平直度(或弧度)W0.5mm;

(6)宽度弯曲10mm;窄面弯曲W 1.0mm;

(7)角部间隙W0.3mm;

2、结晶器表面使用标准

(1)结晶器上部,长度方向距上口450mm内处,裂纹(或划痕)要求:宽<2.0mm、长W10mm、深W0.5mm、条数W2;

7、结晶器 水量设定

(1).水

质

序号

名称

软水系统(结晶器冷却水)

1

PH ffl

8.5~8. 9

2

总硬度

Max. 350ppm

3

碳酸钙碱度

200ppm

4

侵蚀性CO2

none

5

电导率

Max. 1200m u s/cm

6

硫酸盐

250ppm

7

氯化物

lOOppm

8

沉积和悬浮物

20ppm

9

总溶解固体

600ppm

1.05

1200

1212.0

1223.56

5.781

1.05

1250

1262.5

1274.54

6.022

1.05

1300

1313.0

1325.53

6.263

1.05

1350

1363.5

1375.88

6.191

1.00

1400

1414.0

1426.84

6.421

1.00

14301444.31457.42浇注平台标高:

〜+11330mm

15)

钢包回转台:蝶型、

单臂独自升降

承载能力:

max. 2x200(100) t

回转半径:

4900C4500)mm

升降行程:800mm

该回转台可以适应60t和120t钢包的生产。

16)中间罐车:半门型,

载重量:〜60t

17)中间罐:矩形结构

中间罐容量:正常30t/1000mm,

6.558

1.00

1450

1464.5

1477.80

6.650

1.00

1500

1515.0

1528.76

6.879

1.00

1550

1565.5

1579.72

7.109

1.00

1600

1616.0

1630.68

7.338

1.00

在每次 更换结晶 器及浇次 间隙,对结 晶器锥度 进行的检 查测定,不 符合要求 的需在线 调整或更 换结晶器。

二、连铸车间金属工艺流程

钢包回转石

长水口 +吹氨保护fI

中间罐及中间罐车

快换浸入式水口 +吹氨保护浇铸一I

结晶器液面自动检测一|结晶器及结晶器振动

弯曲段及扇形段

拉坯矫直机

脱引锭装置

切前辗道

火焰切割机及切割区醍道

运输轮道及引锭杆侧存放装置

升降挡板

铸坯横移装置

热送棍道

热送热连轧机组入炉轨道

图1—1连铸车间工艺流程图

4.292

1.10

900

909.0

918.09

4.545

1.10

950

959.5

969.09

4.797

1」0

1000

1010.0

1019.64

4.818

1.05

1050

1060.5

1070.62

5.059

1.05

1100

1111.0

1121.60

5.300

1.05

1150

1161.5

1172.58

5.540

5)

基本圆弧半径:8000mm

6)

垂直段高度:2426mm

7)

弯曲区长度:1400mm

8)

矫直区长度:3150mm

9)

铸机长度:27259mm

10)

浇注准备时间:

~55min

11)

平均连浇炉数:

7〜8 (15〜20)炉

12)

铸机配合年产量:

102(〜130)万吨

13)

出坯棍面标高:+800mm

14)

10

油/油脂

5 ppm

(2).水量计算根据结晶器水槽来计算的:

结晶器水流量设定如下表所示

钢组

面

结晶器水流量(1/min)

设定值

下限值(*)

钢组

宽面

3600

2350

1、3

窄面

650

430

钢组

宽面

3000

2350

2、4

窄面

550

430

警告:超出该范用停止浇注

结晶器进出水温度要求:

结晶器进水温度<40°C

钢组定义

代表钢种

1

低碳钢([C]^0.08%)

SPHC, SPHD

2

包晶钢(0.08%<[C]W0.17%)

Q235B, SS400

3

中碳钢(0.17%<[C]^0.30%)

20,Q255

4

低合金钢*

BM510L、X52

*用Nb、Zr、B、V、Ti、Ce等元素微合金化,或者[AI]%x[N]>0.0003%。

(2)结晶器下部,长度方向距上口450mm以外处裂纹(或划痕)要求:宽2.0mm、长W