C_4Q1型米轨敞车车体设计

米轨集装箱平车车体制造工艺

底 架 的挠 度 主要 受 中 梁 组 成 和 侧 梁 组 成 的影 响, 、 中 侧梁 上挠 度 在 制造 组 成 过 程 中进 行 控 制 , 在 车体组 装过 程 中 , 预制一 定 的挠度 , 再 保证 最 终达 到

产 品要 求 。

( ) 架倾 斜 等状 态 的控制 。底 架状 态 主 要在 2底

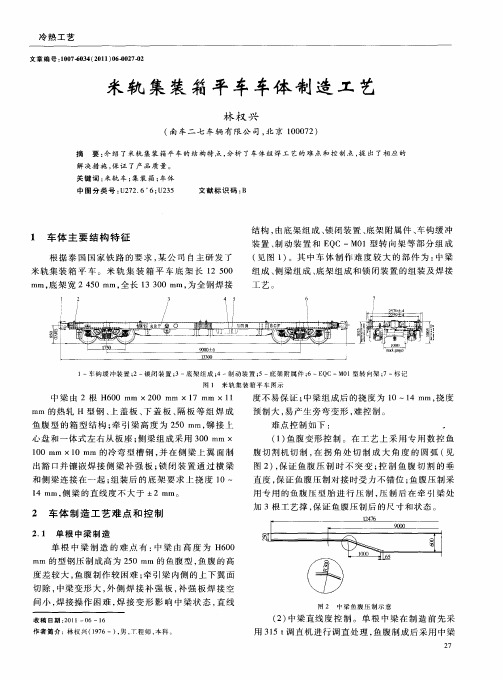

结构 , 由底 架 组成 、 闭装置 、 锁 底架 附属 件 、 车钩 缓 冲 装置 、 动 装置 和 E C—M0 制 Q 1型转 向架等 部 分组 成

( 图 1 。其 中 车体 制 作 难 度 较 大 的部 件 为 : 见 ) 中梁

组 成 、 梁组 成 、 架 组成 和锁 闭装 置的组 装及 焊接 侧 底

上采用 正 面组 装 , 在 约束状 态下 进行 焊接 。 并

( ) 轴 吊座 与 中梁 下 翼 面孔 错 孔 问题 。u型 3车

吊通 过 车 轴 吊 座 的 孔 与 中梁 下 翼 面 孔 与 转 向 架 的 车 轴 连 接 一 起 , 梁 下 翼 面 孑 在 中梁 鱼 腹 下 翼 面 上 , 中 L 孔 与 翼 面 不 垂 直 , 造 难 度 大 , 车 轴 吊 座 孔 与 中 梁 下 制 且

间小 , 接操 作 困难 , 焊 焊接 变 形 影 响 中梁 状 态 , 线 直

收 稿 日期 :0 1— 6—1 21 0 6

图 2 中 梁 鱼腹 压 制示 意

() 2 中梁直线 度 控 制 。单 根 中梁 在 制 造前 先 采 用 3 5t 直机 进行 调直 处理 , 1 调 鱼腹 制成 后采 用 中梁

工艺。

1 一车钩 缓 冲装 置 ; 2一锁 闭 装 置 ; 3一底 架 组 成 ; 4一制 动装 置 ; 5一底 架 附属 件 ; 6一E C—M0 Q 1型 转 向架 ; 标 记 7一

2第1讲货车车体敞车图文课件

1.主要特点

▪ 满足现有敞车的互换性要求,主要零部件与现有敞车通 用互换,方便维护和检修。

2.主要性能参数

▪ 载重(t) ▪ 自重(t) ▪ 轴重(t) ▪ 容积(m3) ▪ 比容(m3/t)

70 ≤23.8 23(允差-1%~+2%)

77 1.1

2.主要性能参数

▪ 自重系数 ▪ 每延米重(t/m) ▪ 商业运营速度(km/h) ▪ 通过最小曲线半径(m) ▪ 全车制动倍率

一类是适用于人工或机械装卸作业的通用敞车; 另一类是只适用于大型工矿企业、站场、码头之间成 列固定编组运输,用翻车机卸货的专用敞车。

(一)C64敞车的结构组成:

C64侧墙为板柱式侧壁承载结构,由上侧梁、侧柱、侧板、斜撑、 侧柱连铁、侧门、内补强座和侧柱补强板组焊而成,两侧柱间设 人字形斜撑。

侧墙下半部由侧柱、 连铁和侧梁组成刚 性框架,中间开设 门孔。

7.使用与维护

5 下侧门使用要求 下侧门通过左右搭扣锁住折页,开闭下侧门只须打开或锁

闭左右侧门搭扣即可。此结构与一般敞车的上翻式下侧门相同。 下侧门开启后应将下侧门折页上的挂环挂到固定在上侧梁上的 下侧门挂钩上,以固定下侧门,保证卸货安全。

(三)C80型铝合金运煤敞车

1.C80型铝合金运煤敞车组成

7.使用与维护

2 牵引作业 用钢丝绳牵引挂车时,钢丝绳应挂在车体四角的牵引钩上,

不得挂在车辆的非指定部位(如绳栓、脚蹬、侧架、摇枕)。 同时牵引几辆车时,每辆车的牵引钩都必须挂上钢丝绳。

7.使用与维护

3 解冻作业 该车解冻不得用明火烤车,热源不得直接照或烤各种阀、

制动缸、软管和各种接头,以免烤坏橡胶件,影响制动性能。 采用解冻库解冻时,解冻库最高温度不得高于100℃,当解冻 温度在60~100℃之间时,解冻时间不得超过1h,当解冻温度 低于60℃时,解冻时间不限。

浅析米轨机车司机室钢结构组焊工艺及操作方法

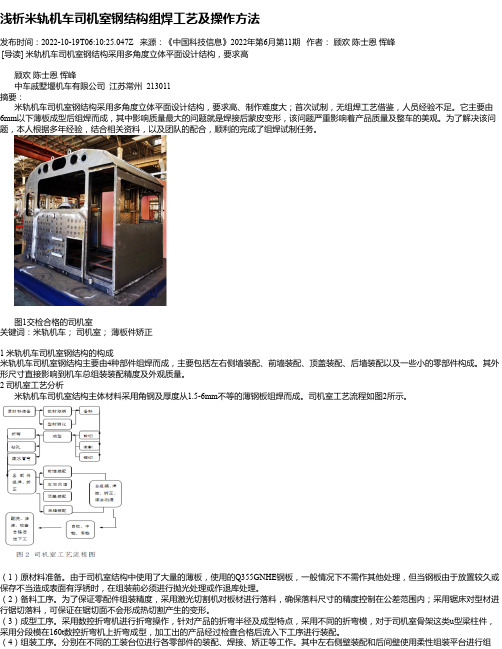

浅析米轨机车司机室钢结构组焊工艺及操作方法发布时间:2022-10-19T06:10:25.047Z 来源:《中国科技信息》2022年第6月第11期作者:顾欢陈士恩恽峰[导读] 米轨机车司机室钢结构采用多角度立体平面设计结构,要求高顾欢陈士恩恽峰中车戚墅堰机车有限公司江苏常州 213011摘要:米轨机车司机室钢结构采用多角度立体平面设计结构,要求高、制作难度大;首次试制,无组焊工艺借鉴,人员经验不足。

它主要由6mm以下薄板成型后组焊而成,其中影响质量最大的问题就是焊接后蒙皮变形,该问题严重影响着产品质量及整车的美观。

为了解决该问题,本人根据多年经验,结合相关资料,以及团队的配合,顺利的完成了组焊试制任务。

图1交检合格的司机室关键词:米轨机车;司机室;薄板件矫正1 米轨机车司机室钢结构的构成米轨机车司机室钢结构主要由4种部件组焊而成,主要包括左右侧墙装配、前墙装配、顶盖装配、后墙装配以及一些小的零部件构成。

其外形尺寸直接影响到机车总组装装配精度及外观质量。

2 司机室工艺分析米轨机车司机室结构主体材料采用角钢及厚度从1.5-6mm不等的薄钢板组焊而成。

司机室工艺流程如图2所示。

(1)原材料准备。

由于司机室结构中使用了大量的薄板,使用的Q355GNHE钢板,一般情况下不需作其他处理,但当钢板由于放置较久或保存不当造成表面有浮锈时,在组装前必须进行抛光处理或作退库处理。

(2)备料工序。

为了保证零配件组装精度,采用激光切割机对板材进行落料,确保落料尺寸的精度控制在公差范围内;采用锯床对型材进行锯切落料,可保证在锯切面不会形成热切割产生的变形。

(3)成型工序。

采用数控折弯机进行折弯操作,针对产品的折弯半径及成型特点,采用不同的折弯模,对于司机室骨架这类u型梁柱件,采用分段模在160t数控折弯机上折弯成型,加工出的产品经过检查合格后流入下工序进行装配。

(4)组装工序。

分别在不同的工装台位进行各零部件的装配、焊接、矫正等工作。

c型通用敞车

C70型通用敞车1 主要用途C70型通用敞车是供中国准轨铁路使用,主要用于装运煤炭、矿石、建材、机械设备、钢材及木材等货物的通用铁路车辆,除能满足人工装卸外,还能适应翻车机等机械化卸车作业,并能适应解冻库的要求。

2 主要特点2.1 采用屈服极限为450MPa的高强度钢和新型中梁,载重大、自重轻;优化了底架结构,提高了纵向承载能力,适应万吨重载列车的运输要求。

2.2 车体内长13m,满足较长货物的运输要求;对底架结构进行了优化,车辆中部集载能力达到39吨,较C64型敞车提高了70%,可运输的集载货物范围更广。

2.3 采用新型中立门结构,提高了车门的可靠性,可解决现有C64型敞车最大的惯性质量问题。

2.4 采用E级钢17型高强度车钩和大容量缓冲器,提高了车钩缓冲装置的使用可靠性。

2.5 采用转K6型或转K5型转向架,确保车辆运营速度达120km/h ,满足提速要求;改善了车辆运行品质,降低了轮轨间作用力,减轻了轮轨磨耗。

2.6 侧柱采用新型双曲面冷弯型钢,提高了强度和刚度,更适应翻车机作业。

2.7 满足现有敞车的互换性要求,主要零部件与现有敞车通用互换,方便维护和检修。

3 主要性能参数载重70t自重≤23.8t轴重23t+2%-1%容积77m3比容 1.1m3/t自重系数0.33每延米重≤6.69t/m商业运营速度120km/h通过最小曲线半径145m全车制动倍率11.2全车制动率(常用制动位)空车19.4%重车17.4% 限界:符合GB146.1-1983《标准轨距铁路机车车辆限界》的规定4 主要尺寸车辆长度13976mm车辆定距9210mm车辆最大宽度3242mm车辆最大高度3143mm车体内长13000mm车体内宽上侧板处2892mm连铁处2792mm 车体内高2050mm地板面距轨面高(空车) 1083mm车钩中心线高(空车) 880mm门孔尺寸(宽×高)侧开门孔1620mm×1900mm下侧门孔1250mm×951mm 固定轴距转K6型1830mm转K5型1800mm 车轮直径840mm5 主要结构该车主要由车体、转向架、车钩缓冲装置及制动装置等组成。

中国铁路货车综述及分类介绍~敞车(四)

中国铁路货车综述及分类介绍~敞车(四)本系列专栏在前面已经对一部分敞车进行了详细介绍。

敞车综述,请见敞车篇(一),CV168913C1型、C6型、C50型、M11型、C60型、C13型、米轨C38型、米轨C30型、米轨C31型、C65型、CF型、C16型敞车,请见敞车篇(二),CV172274C62型,C62M型,C62A型,C62AG型,C62AK型,C62AT 型,C62B型、C62BK型、C62BT型、C61型、C61Y型、C61E型、C61T型、C61YK型、C63型、C63A型敞车,请见敞车篇(三),CV176916本篇专栏中给大家介绍C5D型敞车,C64型敞车,C64K型敞车,C64H型敞车,C64T型敞车,C64A型敞车,C76型敞车,C76H型敞车。

分类介绍C5D型敞车外照:中国铁道博物馆里的C5D型敞车C5D型敞车的中间轴C5D型敞车的转向架概述:为探索我国重载货车发展新途径,按铁道部科技发展计划安排,株洲车辆厂进行了5D轴高边敞车的研制。

1989年,1990年,株洲车辆厂完成了两辆样车的试制,并两次通过了由铁道部科学研究院主持的动力学试验(包括过驼峰试验)、制动溜放试验和静强度试验。

1990年11月,该车通过了铁道部科学技术审查。

同年年底,株洲厂生产了20辆交呼和浩特铁路局包白线作运用考验。

在经受了包白线恶劣条件下的运用考核后,1992年6月,铁道部下达计划,由株洲厂新造300辆,由山海关车辆段用C62B型敞车改造60辆5D轴高边敞车。

以上总计382辆在北京铁路局作扩大运用试验。

该批车投入运用3年多来,情况基本良好。

5D轴高边敞车由于不增加轴重而提高了载重,可在不需加固线路和更换重轨,不延长站线长度的条件下,使单位列车运能提高25%,可为铁路运输创造良好的经济效益。

C5D型敞车的中央轮对(第三位轮对)装置采用带滚动轮的构架和轴箱弹簧悬挂结构。

轮对为RD2型。

左、右两导框组焊成一体结构,支承在轴箱弹簧上,并由轴箱导框定位,滚轮装在构架的四角上。

铁道车辆运用与检修基础-C70型、C80型敞车

2 承载鞍

承载鞍的结构与转K4转向架承载鞍类似,鞍顶面为经 硬化处理的弧面,与导框摇动座的组合成为摆动机构的上 摆点,使侧架象吊杆一样,具有摆动的功能,提高车辆的 横向性能。鞍面尺寸与进口轴承相匹配,其余按AAR标准 设计制造,材质为C级钢。如下图所示:

3 侧架组成

侧架材质为B级钢,侧架立柱磨耗板材质为45钢,侧 架滑槽磨耗板材质均为47Mn2Si2TiB或T10钢,侧架立 柱磨耗板用两个ZT型平头折头螺栓紧固在侧架立柱面上 ,导框摇动座为合金钢锻件,用固定块固定于侧架导框 处;侧架立柱磨耗板、ZT型平头折头螺栓及防松螺母均 与转K4转向架通用。如下图所示:

车体

转向架

1 车体 该车车体为全钢焊接结构,

由底架、侧墙、端墙、车门 等部件组成。车体主要材料 采用屈服强度为450MPa的 耐大气腐蚀钢。

底架

侧墙

端墙

下侧门 中立门

11 底架 由中、侧、枕、横、端、纵向、小横梁及钢地板组焊而成。中梁

由310乙字型钢组焊而成,允许采用冷弯中梁,侧梁为240×80×8 的槽形冷弯型钢;枕梁、大横梁为钢板组焊结构,底架上铺6mm厚 的耐候钢地板;采用锻造上心盘(直径为Φ358mm)及材质为C级 铸钢的前、后从板座,前、后从板座与中梁间,脚蹬、牵引钩、绳 栓、下侧门搭扣与侧梁间均采用专用拉铆钉连接。

1、结构上属于铸钢三大件式转向架,具有结构 简单、车轮均载性好、检修维护方便等优点。

2、该转向架采用了类似于客车转向架的摇动台摆式 机构,使转向架横向具有两级刚度特性,大大增加 了车辆的横向柔性,提高了车辆的横向动力学性能 ,降低了轮轨间的磨耗,提高了车辆的运行品质。

3、提高了车辆脱轨安全性。由于摆动式转向架摇枕 挡位置下移,使侧滚中心降低,对侧滚振动控制加 强,有效地减小了爬轨和脱轨的可能性,尤其是对 高重心的货车,大大提高了其脱轨安全性。

敞车车体钢结构设计

任务书80t级通用敞车车体钢结构总体设计1、本论文的目的、意义目前新造通用敞车载重进入70吨级别,专用运煤敞车达到80t,极大的提高了铁路运能,缓解了当前煤炭运力紧张问题。

通用敞车还有进一步提高载重量的空间,为进一步提高铁路运输能力,有必要普及80t通用敞车。

通过本毕业设计,可以使学生掌握通用敞车车车体总体设计的相关知识。

2、学生应完成的任务1、车体总体方案设计2、完成车体总体装配图(A0);3、完成车体底架设计(A1);4、完成车体侧墙设计(A1);6、完成曲线能力通过等相关计算;7、完成专业外文资料翻译;8、完成设计说明书。

3、论文各部分内容及时间分配:(共12周)第一部分收集文献资料,翻译外文资料,初步选型(2周)第二部分总体方案的确定(2周)第三部分完善车体结构方案,进行有关分析、计算(3周)第四部分完成车体、底架、侧墙组成图(2周)第五部分编写毕业设计说明书(2周)评阅及答辩(1周)摘要通用敞车是铁路货物运输中的主型车辆,降低敞车车辆自重、提高载重有利于提高运输效率、降低运输成本。

如今我国铁路货运运能严重不足,已不能满足国内日趋增长的货运需求,研制80t级通用敞车势在必行。

在保证车体结构静强度、疲劳强度满足设计要求的同时,实现轻量化是车辆结构研究的方向。

论文以载重80t通用敞车车体为研究对象,对车体钢结构进行了结构设计,为优化设计提供依据。

列举国内现有的多种型号敞车。

提出几种可以选择的总体设计方案,对比方案之间的优缺点,选择一种较为合适的方案进行设计。

首先确定了该车的自重、载重、容积等基本参数,之后对车体底架、侧墙、端墙进行设计,并对每个部件进行选型和选材,确保其强度和耐用性。

研究并优化车体结构,运用Solidworks建模软件分别对80t通用敞车侧墙、端墙、底架、下侧门、侧门等进行建模。

大轴重转向架是如今世界各国发展重载运输的必然选择,所以本车转向架采用F 轴30t轴重转向架,该转向架最高商业运行速度为120km/h,满足设计要求。

C1型~C80型敞车N17GDU(4)

C1型~C80型敞车N17GDU(4)C100H敞车—C,代号为字“敞”字的拼音声母缩写C100H型专用敞车是中车长江车辆有限公司为包头钢铁集团研制的载重100t级矿石、钢材运输专用车。

于2007年11月投入运用。

该车采用了3组两轴转向架等距承载的三支承方式,在轴重与其它通用敞车相同条件下,通过增加轴数较大提高了车辆载重。

该车自重轻、自重系数小,与C64型敞车相比,载重提高了63.9%,与C70敞车相载重提高了42.9%。

主要用于装运矿石、矿粉、卷钢、钢板、型材、线材、盘条及其它钢材等货物,也可用于装运砂石等比重大的散粒货物。

C100H敞车的基本数据:载重:100 t自重:25.6~26t轴数:6转向架组数:3容积:63 m3车辆体积:15 800 x 3 180 x 2 543 mm构造速度:120 km/h允许通过最小曲线半径:145 m图片作者:不详C80EH敞车—C,代号为字“敞”字的拼音声母缩写C80EH型通用敞车是新一代通用型敞车,由中车齐齐哈尔车辆有限公司设计制造,于2014年完成首批产品。

通用型敞车主要用来运送煤炭、矿石、木材、钢材等大宗货物。

新一代的通用型敞车与老一代相比,其载重能力由70吨提高到80吨,车身强度更高、更耐腐蚀,而且转向架除载重能力增强之外,其运行阻力比上一代更小。

该新型敞车有望逐步取代70吨级通用型敞车,成为主型货车之一。

C80EH型通用敞车的基本数据载重:80 t自重:26.5 t容积:92 m3车辆体积:13 976 x 3 190 x 3 530 mm转向架:DZ3型构造速度:100 km/h允许通过最小曲线半径:145 mCF敞车—C,代号为字“敞”字的拼音声母缩写CF型敞车是供煤矿、电厂装运原煤、水洗煤的专用敞车,也可以编成专列以适用机械化装车和用翻车机作业。

由中车长江车辆有限公司(原株洲车辆厂,下称中车株洲公司)于1967年设计,1968年试制,载重为60 t。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:100227602(2000)0520021203C 4Q 1型米轨敞车车体设计梁美玲(戚墅堰机车车辆厂科研所,江苏常州213011)摘 要:介绍了C 4Q 1型米轨敞车的主要技术参数和车体主要结构,并对其车体进行了静强度计算分析和结构优化设计。

关键词:米轨敞车;车体;设计;技术参数;结构中图分类号:U 272.2 文献标识码:B 为适应国际市场需求,戚墅堰机车车辆厂于1995年开始研制C 4Q 1型米轨敞车(见图1)。

1997年7月完成样车车体试制,11月试制完成了2台转向架,12月底,由铁道部科学研究院机辆所在昆明铁路局米轨线路上进行了动力学性能试验,各项性能指标均符合GB 5599—85《铁道车辆动力学性能评定和试验鉴定规范》的要求。

图1 C 4Q 1型米轨敞车1 主要技术参数(见表1)表1 C 4Q1型米轨敞车主要技术参数载重 t 40自重 t 1715容积 m 348比容(m 3・t -1)112自重系数0143每延米重 t4186构造速度(km ・h -1)80通过最小曲线半径 m 145限界符合《米轨铁路技术管理补充规程》规定的机车车辆限界车辆定距 mm 7500车辆长度 mm 11838底架长度 mm 10900底架宽度 mm2400收稿日期:1998205218;修订日期:1999208213作者简介:梁美玲(1965—),女,工程师。

车辆最大宽度 mm 2742车辆最大高度 mm 2892车体内长 mm 10900车体内宽 mm 连铁处2284 上侧板处2390车体内高 mm1850空车地板面距轨面高 mm 1029车钩中心线距轨面高 mm 825门孔尺寸(宽×高) mm 下侧门孔1250×954 下侧门孔(端)1050×9542 车体主要结构该车车体为全钢焊接结构,由底架、侧墙、端墙、车门等部件组成。

底架钢结构主要由中梁、侧梁、端梁、枕梁、大横梁、小横梁等组成。

中梁由材质为09V 的310乙型钢组焊而成,腹板内距为350mm 。

枕梁为双腹板变截面箱形结构,上盖板厚8mm ,腹板厚8mm ,下盖板厚10mm 。

大横梁为单腹板工字形结构,上盖板厚8mm ,腹板厚6mm ,下盖板厚8mm 。

侧梁采用槽钢180mm ×70mm ×9mm ,小横梁为12号槽钢。

底架上铺设厚7mm 的耐候钢地板。

侧墙为板柱式结构,由上侧梁、侧柱、侧板、连铁及侧柱补强板等组成。

上侧梁采用槽钢140mm ×58mm ×6mm 。

侧柱采用冷弯帽型钢。

端墙由上端梁、角柱、横带及端板等组焊而成。

上端梁采用槽钢140mm ×58mm ×6mm ,横带采用冷弯型钢240mm ×140mm ×6mm ,角柱由槽钢140mm ×58mm ×6mm 与钢板组焊而成。

脚蹬铆接在车辆1、4位的下侧梁上,其上部的侧墙设置扶梯。

为提高装卸效率,下侧门孔尺寸适当加大,端部下侧门孔尺寸受结构限制,比其他下侧门稍窄些。

・12・车辆产品与零部件铁道车辆 第38卷第5期2000年5月3 车体静强度计算3.1 结构离散利用I —D EA S 软件对车体进行静强度计算,首先要进行结构离散。

建模时,取对称于车体中央纵断面的二分之一车体。

为了详细描述车体的实际结构,车体的所有梁、板、柱均采用板壳单元来划分网络。

该模型可以把诸如侧柱内补强座这样的小构件也能用板壳单元描述清楚,使模型更加接近实际结构。

该模型共用了5772个单元。

3.2 载荷的确定3.2.1 垂直载荷垂直静载荷P j =40×1115+1015=5615(t ),动载荷系数K dy =[(a +bv ) f j ]+(c f j )。

经计算,动载荷系数K dy =0139,则垂直总载荷P =P j (1+K dy )=5615×1139=7815(t )。

以上载荷在计算过程中,将车体自重用惯性加速度计入。

如在垂直静载荷工况下,结构重力加速度为y方向-91806m s 2×11226=-121019m s 2,其中,11226为自重比(=车体实际自重 模型自重)。

由于有限元分析中建模时不考虑车体上非受力构件,故模型自重比车体实际重量轻。

3.2.2 散装货物侧压力散装货物侧压力的计算公式为:P y =Χ・y ・tan 2(45°-Α 2)式中:Χ——货物密度,取Χ=111t m 3;y ——堆装货物表面到计算压力处的垂直距离;Α——自然坡角,取25°。

以tan 2(45-Α 2)=01406为系数,参照液体压力密度原理,根据所载散装货物的实际情况,计算出车体侧面每个节点处的实际受力,分别加在各单元上。

3.2.3 纵向力、风力及离心力由于该车为米轨敞车,其载重比准轨车辆小,所受纵向压缩力也小,故该车只取第一工况的纵向压缩力(为1200kN ,该力沿车钩中心线作用在车体底架的后从板座上)及纵向拉伸力(为1000kN ,该力沿车钩中心线作用在车体底架的前从板座上)。

风力按55kg m 2大小均匀加在侧墙外侧。

离心力大小取结构重力加速度的715%,离心力的方向同结构加速度一致。

3.3 约束的设置由于车体具有纵向对称平面,在对称载荷的作用下,在纵向对称面上的所有结点应加相应的约束力。

在对称面上将非对称位移约束为零,在两心盘处增加y 向约束。

3.4 工况的组成本计算设定3种工况:工况一:垂直静载荷P j 。

工况二:垂直总载荷+侧压力+1200kN 压缩力+风力+离心力。

工况三:垂直总载荷+侧压力+1000kN 拉伸力+风力+离心力。

3.5 计算结果及分析根据TB 1335—78《铁道车辆强度设计及试验鉴定规范》(以下简称《规范》)的规定,用工况一来评定车体刚度,用工况二、工况三来评定车体强度。

3.5.1 刚度评定根据《规范》的规定,对于侧墙承载的车体挠跨比评定标准为:中梁挠跨比=f z l 2≤1 1500侧墙挠跨比=f c l 2≤12000式中:f z ——中梁中央挠度;f c ——侧墙中央挠度;l 2——车辆定距。

该车为侧墙承载车体,则中梁挠跨比=31717500=12022<11500侧墙挠跨比=21657500=12830<12000故该车满足《规范》推荐的垂直弯曲刚度的要求。

3.5.2 强度评定与分析在工况二的组合载荷作用下,最大应力点位于牵引梁部位及枕后断面突变处,在牵引梁靠枕梁处,中梁的最大应力为141M Pa 。

在工况三的组合载荷作用下,载荷产生的最大应力点位于前后从板座之间的中梁腹板处。

枕梁主要承受垂直载荷并传递纵向力,其承受垂直载荷的应力均较对应的中侧梁各断面应力值要大。

在工况二组合载荷作用下,枕梁靠近中梁根部的断面上的应力系同号应力叠加,为危险应力区,该处的最大应力值为84M Pa 。

由于纵向力主要由枕梁传给侧墙和下侧梁,因此,枕梁与下侧梁连接处的应力较大。

下侧梁采用18号槽钢,材料利用较充分,便于侧柱铆2排铆钉。

在工况二、工况三作用下,在靠近车体中部的上翼缘处产生最大应力为72M Pa 。

侧柱采用单根冷弯帽型钢,加焊内补强座,强度基本满足要求。

车体中间的侧柱下部应力较大,最大应力・22・铁道车辆 第38卷第5期2000年5月为60M Pa。

端梁靠近中梁下翼缘处应力最大,为9517 M Pa。

工况二、工况三的最大应力均小于《规范》规定的许用应力(157M Pa)。

从车体各板壳单元的彩色应力图(略)可看出,该车辆的强度完全满足要求。

4 结构优化设计由以上强度计算结果可看出,该车的车体结构强度完全满足要求,但还有一些部位的强度有富裕。

为了减轻自重,使各部位受力分布更加合理,在保持原来结构形状不变的情况下,用I—D EA S软件对该结构进行优化设计,以达到进一步减轻自重的目的。

该车模型共建立了10个优化单元组,12个优化变量,通过尺寸重新设计,各组板单元厚度有不同的变化,得出最佳厚度尺寸及梁截面。

该车的刚度评定结果表明,中梁与侧墙的刚度差别很小,横向梁受力较小。

由于该敞车为侧壁承载结构,垂直载荷通常由中梁沿横向梁传递给侧墙,为了使载荷分布较均匀,可适当减少横向梁刚度,使垂直载荷传递给侧墙。

受中梁材料限制,该车只能选用310乙型钢作中梁,该梁无论强度还是刚度都富裕很大,当减少大横梁、小横梁和端梁等横向梁的刚度,使中梁所承受的载荷通过横向梁传给侧墙。

优化结果表明:大横梁的上下盖板及腹板均可采用厚5mm钢板;小横梁可用10号槽钢代替原来的12号槽钢;端梁可采用厚6mm钢板;地板从强度和刚度方面分析也可适当减薄,但考虑到地板腐蚀、货物装卸时的碰撞及使用寿命等,仍采用厚7mm的钢板;对于该敞车的侧墙和端墙来说,侧板可优化为厚4mm钢板,并将4mm侧板压成凸出形状,既美观又增加刚度;侧柱用厚6mm板压制成变截面的帽型钢,即侧柱从上往下,帽形截面线性增大,因侧柱下部应力较上部大;上侧梁、上端梁可采用12号槽钢代替原来的14号槽钢;端墙横带截面尺寸可相应减少,用厚5mm钢板压成帽形截面,角柱用12号槽钢与厚6mm板拼成方形截面。

该车试制时,受所能选用的材料限制,自重稍偏大。

通过对该车的静强度计算分析及结构优化设计,可以得出结论:采用新型冷轧型材,以及上述结构优化结果,可大大减轻该车的自重,使结构更趋合理。

5 结束语该车结构合理,主要型钢板材均采用耐候钢,所有钢材均经过抛丸除锈预处理,表面涂层采用厚浆型底面漆,从而提高了防腐能力,使车辆的段修期从1a延长到115a,厂修期从5a延长到9a,延长了车辆的使用寿命。

该车采用米轨自导向转向架,采用SKF C轴(5in×9in)滚动轴承,提高了车辆的动力学性能。

该车动力学性能试验表明,其在70km h速度范围内,运行稳定性、平稳性、动强度等各项技术指标均良好,符合GB5599—85《铁道车辆动力学性能评定和试验鉴定规范》的规定,满足米轨线路运行要求。

参考文献:[1] 刘成立,张希原.平车底架结构设计要点浅论(上、下)[J].铁道车辆,1995,33(7):33—38、33(8):41—46.[2] 张文笔,周德义.5D轴敞车车体结构优化设计计算[J].铁道车辆,1995,33(11):1—6.[3] 铁道部产品质量监督检验中心机车车辆检验站.C4Q1型米轨敞车动力学性能试验报告[R].1997.(编辑:杨调动)1999年国家铁路主要指标完成情况(摘录)项 目单 位1999年完成同比增长 %货运量万t156881214 煤炭万t64900113 晋煤万t19458418货物周转量亿t・km12578216客运量万人97725511旅客周转量亿人・km 4046916新线投产km 10401019复线投产km 129311912电气化铁路投产km 607-3816新造客车辆 17801219新造货车辆18054-2413修理客车辆 3412-319修理货车辆53532310 注:1999年数据除运输外均为统计速报数。