数字图像处理法测纱线毛羽的方法和仪器_孟宪鸿

YG172型纱线毛羽测试仪

YG172型纱线毛羽测试仪

一、实验目的与要求

利用纱线毛羽仪的光电转换原理,自动测试在纱线表面的指定长度的毛羽量。

通过毛羽测量,掌握测试毛羽方法,以及试验结果计算与分析。

二、测试方法标准

v FZ/T01086—99;

v引用标准:GB6529—86;

三、试样准备

v试样应在标准大气中不少于48h。

v均匀抽取12只卷装,每个卷装测试10次,片段长度10m.。

v预加张力0.5±0.1cN/tex。

四、操作步骤

1、接通主机和打印机电源。

预热20min。

2、按“自检”一次,显示“J”,按“确认”,仪器开始

进行自检。

显示“j Good”表示正常。

3、纱线按图走向放置。

4、参数设置:按“参数”,依次设定片段长度

(10m)、试验次数(10次)、测试速度

(30m/min)、纱线品

种、其他设置、浏览/运行、毛羽长度。

5、确定打印格式。

6、按“启动”扭,待走纱10m左右按“测试”扭。

7、测试完毕打印机自动打印试验结果。

五、试验结果

1、平均毛羽指数和变异系数。

2、按数字修约规则修约至三位有效数。

六、试验报告

1、调湿时间、大气温湿度;

2、试样品种、规格、和卷装形式;

3、张力、毛羽设定长度、片段长度、试

验次数和测试速度;

4、平均毛羽指数和变异系数;

5、测试日期。

纱线毛羽的测试1(1)

六、测试结果说明

2、批次测试结果报告

这是对一组多管纱线测试数据的统计分析(其中的数据为 批次中每一管纱线的测试平均值),用来评价一批纱线的 毛羽指标。

六、测试结果说明

3、影响毛羽测试的因素:

A、测试速度:

测试速度高时工作效率高.但速度越高,毛羽挤压后留给 毛羽的回复时间越短,毛羽的测试值越小;另一方面,速 度高时空气阻力作用增强又使毛羽增多. B、毛羽设定伸出长度: 纱线毛羽指数与毛羽伸出长度是负指数关系,其曲线方 程为:F=A+Be-CL 其中:F——纱线毛羽指数

六、测试结果说明

E.频数比:一个毛羽长度区间的毛羽根数占测得全部毛 羽根数的百分率。 F.直方图:纵坐标为毛羽根数,横坐标为毛羽长度。 G.样条图:纵坐标为测试值大小(测试值中最大值), 用竖线高度表示;横坐标为实验次数,按测试顺序排列。 每管纱之间用宽条隔开。样条图可以反映一个批次纱线在 不同毛羽长度上的测试全貌。

四、试验参数设定

用于纱线毛羽常规试验的试验参数可参考表24-1、表24-2。

调湿和测试时的标准大气条件:温度20℃±2℃、相对湿 度65%±2%,调湿时间48h。

四、试验参数设定

五、试验程序

1、接通主机及打印机电源,仪器进入待机状态,预热 20min; 2、在待机状态下进行参数设置,包括毛羽长度、片段长 度、测试速度、试验次数、纱线品种、打印设置等其他设 置。 3、进入毛羽测试。首先进行无纱调节,将纱线从测试槽 中取出,按下键盘“F9”或点击“无纱调节”按钮,以后 更换不同品种纱线室,都必须进行无纱调节。

二、毛羽的测试方法

1、 观察法:目测,显微放大摄影。

2、 重量法:烧毛后称其重量损失,对某些化纤不适应。

基于数字图像处理的纱线毛羽检测

基于数字图像处理的纱线毛羽检测孙银银;潘如如;高卫东【摘要】为更准确地检测纱线毛羽长度及其根数,在结合视频显微镜和图像处理技术的基础上,提出一种新的毛羽检测方法.采用MOTIC SME-140视频显微镜采集纱线图像,经过灰度变换、图像分割、形态学开运算、图像细化处理,得到完整的纱线条干图像和细化后的毛羽图像,以纱线条干边缘为基准线,对毛羽分割点进行判断,最后得出不同长度的毛羽根数.图像法检测结果表明,纱线片段的毛羽根数值较为稳定,检测结果与目测图像计数的结果非常接近,因此,可认为所提出的毛羽检测方法较现有的光电检测方法更为准确、可靠.%In order to detect the length and root number of yarn hairiness more accurately,a new hairiness detection method was proposed based on video microscope in combination with image processing techniques.The yarn images were captured with a MOTIC SME-140 video microscope and then were processed with gray scale conversion,image segmentation,morphology opening and image thinning sequentially.The images of yarn core and hairiness thinning were obtained.And then with the yarn core edge as the measurement baseline to segment hairiness and the hairiness cut-point was judged,thus different lengths of hairiness root number were obtained directly.The result shows that the value of root number of every piece is more stable,and the results of this detection are very close to the visual counting values.Therefore,the present method for hairiness detection is more accurate and reliable than the photoelectric one.【期刊名称】《纺织学报》【年(卷),期】2013(034)006【总页数】5页(P102-106)【关键词】纱线;毛羽;图像处理;自动检测【作者】孙银银;潘如如;高卫东【作者单位】江南大学纺织服装学院,江苏无锡214122;江南大学纺织服装学院,江苏无锡214122;江南大学纺织服装学院,江苏无锡214122【正文语种】中文【中图分类】TS101.9毛羽是评定纱线质量的重要指标之一,不仅影响纱线质量,同时也对后续的织造加工产生不良影响[1],甚至影响最终产品的质量。

利用图像处理技术的一种简单的纱线毛羽测量装置

利用图像处理技术的一种简单的纱线毛羽测量装置

佚名

【期刊名称】《毛麻科技信息》

【年(卷),期】2014(000)006

【摘要】过去,纤维毛羽测试时受空气阻力的影响,测试长度会发生改变。

据(Indian Journal of Fibre&Textile Keseareh)报道,YuvarajD.等人研发出一种操作简单的纱线毛羽测量图像技术,即利用低成本的VCA图像模块与电脑相连,产生一个直接驱动界面,可以对纤维毛羽直接测试,并将测试结果与传统技术的测试结果进行比较,结果认为与Zweigle毛羽仪的测试结果线性拟合很好,而且由

于毛羽被拉直,测得的毛羽值更为准确。

【总页数】1页(P4-4)

【正文语种】中文

【中图分类】TS104

【相关文献】

1.基于线阵CCD数字图像处理技术的叶丝宽度测量装置

2.一种简单的中心孔测量

装置3.基于图像处理技术的线缆绝缘厚度测量装置4.一种基于图像测量的树障测

量装置研究5.一种非接触式测量简单物体形态的装置

因版权原因,仅展示原文概要,查看原文内容请购买。

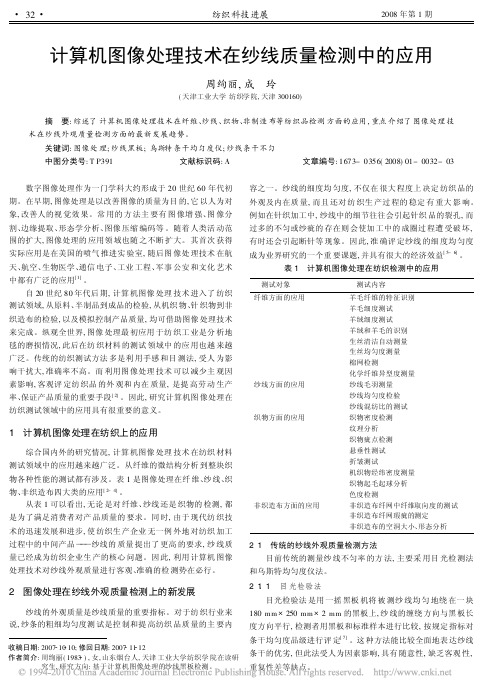

计算机图像处理技术在纱线质量检测中的应用

关键词: 图像处 理; 纱线黑板; 乌斯特条干均匀度仪; 纱线条干不匀

中图分类号: T P391

文献标识码: A

文章编号: 1673- 0356( 2008) 01- 0032- 03

数字图像处理作为一门学科大约形成于 20 世纪 60 年代初 期。在早期, 图像处理是以改善图像的质量为目 的, 它 以人为对 象, 改善人的视 觉效 果。常 用的 方 法主 要有 图 像增 强、图 像分 割、边缘提取、形态学分析、图像 压缩 编码等 。随着 人类活 动范 围的扩大, 图像处理的 应用领 域也随 之不断 扩大。 其首次 获得 实际应用是在美国的喷气 推进实 验室, 随后图 像处 理技术 在航 天、航空、生物医学、通信 电子、工业Байду номын сангаас工程、军事 公安 和文化 艺术 中都有广泛的应用[1] 。

2 1 传统的纱线外观质量检测方法 目前传统的测量纱 线不匀率 的方 法, 主要采 用目 光检 测法

和乌斯特均匀度仪法。

2 1 1 目光检验法 目光检验法 是用 一摇 黑板 机将 被 测纱 线均 匀 地绕 在一 块

180 mm 250 mm 2 mm 的黑板上, 纱 线的缠绕 方向与黑 板长 度方向平行, 检测者用黑板和标准样本进行比较, 按规定 指标对 条干均匀度品级进行评 定[ 7] 。这 种方法能比较全面地表 达纱线 条干的优劣, 但此法受人为因素影响, 具有 随意性, 缺乏客观 性, 重复性差等缺点。

2 图像处理在纱线外观质量检测上的新发展

纱线的外观质量是纱线质量的重要指标。对于纺 织行业来 说, 纱条的粗细均匀度测 试是控 制和提 高纺织 品质 量的主 要内

收稿日期: 2007 10 10; 修回日期: 2007 11 12 作者简介: 周绚丽( 1983 ) , 女, 山东烟台人, 天津 工业大学纺织学 院在读研

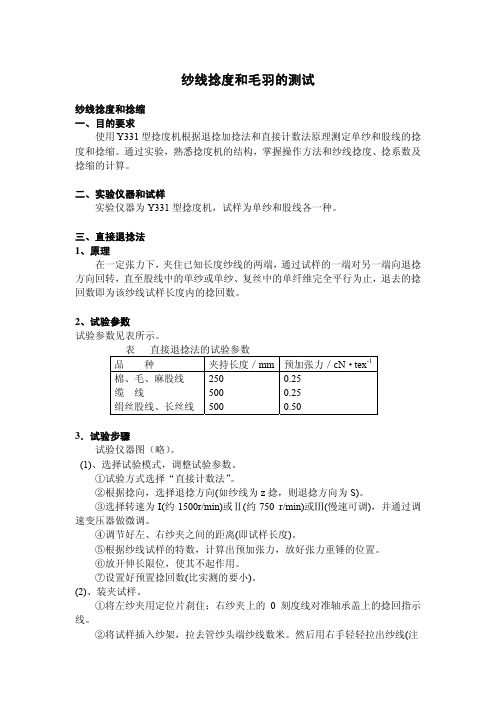

实验指导——纱线捻度和毛羽的测试

纱线捻度和毛羽的测试纱线捻度和捻缩一、目的要求使用Y331型捻度机根据退捻加捻法和直接计数法原理测定单纱和股线的捻度和捻缩。

通过实验,熟悉捻度机的结构,掌握操作方法和纱线捻度、捻系数及捻缩的计算。

二、实验仪器和试样实验仪器为Y331型捻度机,试样为单纱和股线各一种。

三、直接退捻法1、原理在一定张力下,夹住已知长度纱线的两端,通过试样的一端对另一端向退捻方向回转,直至股线中的单纱或单纱、复丝中的单纤维完全平行为止,退去的捻回数即为该纱线试样长度内的捻回数。

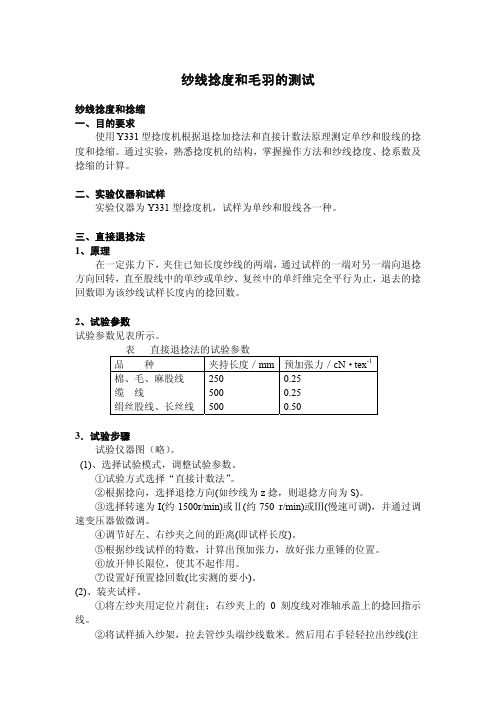

2、试验参数试验参数见表所示。

表直接退捻法的试验参数品种夹持长度/mm预加张力/cN·tex-1棉、毛、麻股线250 0.25缆线 500 0.25绢丝股线、长丝线 500 0.503.试验步骤试验仪器图(略)。

(1)、选择试验模式,调整试验参数。

①试验方式选择“直接计数法”。

②根据捻向,选择退捻方向(如纱线为z捻,则退捻方向为S)。

③选择转速为I(约1500r/min)或Ⅱ(约750 r/min)或Ⅲ(慢速可调),并通过调速变压器做微调。

④调节好左、右纱夹之间的距离(即试样长度)。

⑤根据纱线试样的特数,计算出预加张力,放好张力重锤的位置。

⑥放开伸长限位,使其不起作用。

⑦设置好预置捻回数(比实测的要小)。

(2)、装夹试样。

①将左纱夹用定位片刹住;右纱夹上的0刻度线对准轴承盖上的捻回指示线。

②将试样插入纱架,拉去管纱头端纱线数米。

然后用右手轻轻拉出纱线(注意止意外伸长和退捻),先用左纱夹夹紧试样,再将纱头端引入右纱条,放开定位片,使纱线在预加张力作用下伸直。

当伸长指针指在伸长弧标尺的0位时,用右纱夹固紧试样。

(3)、按“清零”键,使捻回显示为0。

(4)、按相应的测试开关,开始退捻。

当听到快速变慢速的间歇音响信号(说明捻度即将退回)后,将股线挑开(从左纱夹一端开始挑纱),直到退捻完成(股线中的 纱呈平行状态),即按“停止”键。

如果操作中纱线解捻过头或未退完,可采用“点动”解捻,或交替按“开机”键和“停机”键,使捻度全部退完。

纱线黑板数字图像处理方法

纱线黑板数字图像处理方法

周绚丽;成玲

【期刊名称】《纺织学报》

【年(卷),期】2008(29)8

【摘要】利用计算机图像处理技术对采集的典型纱线黑板图像进行数字化处理.针对纱线黑板中存在毛羽和划痕的特点,通过平滑处理、阈值分割、图像修复的方法,得到一幅清晰的、无噪声点的数字化图像,并且能够准确测出每根纱线的平均直径.通过与纱线的实际直径对比得知,所采用的图像处理方法计算出来的纱线直径与实测直径一致,证明利用该图像处理方法所测得的纱线直径不失真.且能够准确反映纱线的外观特征.如粗节、细节、棉结等,为纱线黑板自动化评定提供了参考.

【总页数】5页(P30-34)

【作者】周绚丽;成玲

【作者单位】天津工业大学,纺织学院,天津,300160;天津工业大学,纺织学院,天津,300160

【正文语种】中文

【中图分类】TS101.922

【相关文献】

1.亚麻纱线USTER测试与黑板检验的相关性研究 [J], 郭金;董锁拽;朱碧霞;王伶;费君;周文龙

2.应用图像处理的纱线黑板毛羽量检测与评价 [J], 陆奕辰;王蕾;唐千惠;潘如如;高

卫东

3.棉纱线黑板标准样照图像处理方法研究 [J], 周绚丽;成玲

4.基于图像分析技术的纱线黑板条干检测 [J], 章国红;辛斌杰;张瑞

5.基于纱线条干真实数据的数字化黑板的构建 [J], 袁利华

因版权原因,仅展示原文概要,查看原文内容请购买。

实验指导——纱线捻度和毛羽的测试

纱线捻度和毛羽的测试纱线捻度和捻缩一、目的要求使用Y331型捻度机根据退捻加捻法和直接计数法原理测定单纱和股线的捻度和捻缩。

通过实验,熟悉捻度机的结构,掌握操作方法和纱线捻度、捻系数及捻缩的计算。

二、实验仪器和试样实验仪器为Y331型捻度机,试样为单纱和股线各一种。

三、直接退捻法1、原理在一定张力下,夹住已知长度纱线的两端,通过试样的一端对另一端向退捻方向回转,直至股线中的单纱或单纱、复丝中的单纤维完全平行为止,退去的捻回数即为该纱线试样长度内的捻回数。

2、试验参数试验参数见表所示。

表直接退捻法的试验参数品种夹持长度/mm预加张力/cN·tex-1棉、毛、麻股线250 0.25缆线 500 0.25绢丝股线、长丝线 500 0.503.试验步骤试验仪器图(略)。

(1)、选择试验模式,调整试验参数。

①试验方式选择“直接计数法”。

②根据捻向,选择退捻方向(如纱线为z捻,则退捻方向为S)。

③选择转速为I(约1500r/min)或Ⅱ(约750 r/min)或Ⅲ(慢速可调),并通过调速变压器做微调。

④调节好左、右纱夹之间的距离(即试样长度)。

⑤根据纱线试样的特数,计算出预加张力,放好张力重锤的位置。

⑥放开伸长限位,使其不起作用。

⑦设置好预置捻回数(比实测的要小)。

(2)、装夹试样。

①将左纱夹用定位片刹住;右纱夹上的0刻度线对准轴承盖上的捻回指示线。

②将试样插入纱架,拉去管纱头端纱线数米。

然后用右手轻轻拉出纱线(注意止意外伸长和退捻),先用左纱夹夹紧试样,再将纱头端引入右纱条,放开定位片,使纱线在预加张力作用下伸直。

当伸长指针指在伸长弧标尺的0位时,用右纱夹固紧试样。

(3)、按“清零”键,使捻回显示为0。

(4)、按相应的测试开关,开始退捻。

当听到快速变慢速的间歇音响信号(说明捻度即将退回)后,将股线挑开(从左纱夹一端开始挑纱),直到退捻完成(股线中的 纱呈平行状态),即按“停止”键。

如果操作中纱线解捻过头或未退完,可采用“点动”解捻,或交替按“开机”键和“停机”键,使捻度全部退完。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数字图像处理法测纱线毛羽的方法和仪器孟宪鸿,陈跃华(东华大学纺织学院,上海200051)摘 要:在回顾传统测试方法的基础上,介绍了数字图像处理技术在毛羽检测中的应用。

这种方法具有快速、方便、成本低的特点,提高了工作效率。

关键词:纱线毛羽;检测;数字图像处理;EIB中图分类号:T S101.922 文献标识码:A 文章编号:1001-2044(2003)04-0015-02Method and Apparatus of Image Processing in Yarn Hairiness MeasurementM ENG Xian -hong ,CHEN Y ue -hua(Colleg e of T ex tile,Donghua U niversity,Shang hai 200051,China)Abstract:Yarn hairiness has important effect on fabr ic .s appearance and handle,t herefor e should be contro lled and measured car e -fully.Based on r ev iew of traditional measurement,this article describes the application of digital imag e processing in hairiness measur e -ment.T he image processing method gets hairiness indices quickly w ith a lower cost,improved w orking efficiency.Key Words:Yarn hair iness;M easurement;Digital image pr ocessing ;EIB1 前 言纱线毛羽分布不匀对于织物外观和手感有很大影响[1],它是评定纱线质量的重要指标,因此对毛羽的测量和控制非常重要。

但由于毛羽形态十分复杂,很难用单一的方法和指标来评价。

目前,一般采用三种指标来评价纱线的毛羽[2]:(1)毛羽指数,指单位长度纱线内,单侧面上伸出的长度超过某设定长度的毛羽累计数(根/m);(2)毛羽的伸出长度,指纤维端或圈伸出纱线主体表面的长度;(3)毛羽量,指纱上一定长度内毛羽的总量。

2 传统测试方法概述常用传统测试方法有投影计数法和全毛羽光电法。

投影计数法的原理如图1所示。

这种方法通过计算凸出纱线主体3mm 的纤维根数来获得纱线的毛羽参数。

测试的结果受纱线运动速度的影响较大,纱线运动过程中,毛羽受气流影响就会倒伏或受空气阻力而增多,误差增大,影响工作效率[2]。

图1 投影计数法原理全毛羽光电法的代表性仪器为U ster T ester 3。

其基本原理就是通过检测毛羽散射的光通量的大小和变化来获得纱线单位长度内的毛羽总量。

图2和图3为Uster T ester 3型毛羽仪中光线照射下的纱线,纱线主体是暗的,而被毛羽散射的光通量可以被光电传感器检测到,从而得到纱线的毛羽量。

收稿日期:2002-6-26作者简介:孟宪鸿(1980-),男,山东泰安人,东华大学在读研究生,主要研究纺织材料与纺织品设计。

图 2 图 3Uster T ester 3型毛羽仪的测试速度可调范围广,可在25、50、100、200、400m/min 各档进行选择,而且可以输出毛羽波谱图、不匀曲线、概率分布等参数。

3 数字图像处理法毛羽测试的最新发展方向运用数字图像处理技术测纱线毛羽的基本原理就是利用CCD(Charg e Coupled Dev ice)摄像机捕捉以一定速度运动着的纱线的图像,然后通过A /D 转换,将图像信号数字化,再将数据传入软件系统,运用高性能计算机快速处理大量数据的能力,分析纱线图像,最后根据要求输出各种指标。

图4 纱线图像采集与转换流程图1-时钟控制信号;2-曝光时间控制信号;3-补偿输出;4-模拟图像信号;5-图像亮度控制信号;6-图像对比度控制信号;7-转换后的数字图像信号;8-模拟控制信号。

152003年8月#第31卷#第4期上海纺织科技纺 纱图像的采集与转换由硬件系统完成,而纱线特征提取、数据分析、结果输出则由软件系统来完成。

图4为一种典型的纱线图像采集与转换原理图[4]。

图像在采集过程中,由于受到系统噪声、光照条件等影响,得到的纱线图像往往并不理想。

要获得高质量的纱线图像,在提取纱线特征前,除了进行普通图像处理需要的滤波、平滑等处理外,还要针对纱线毛羽的特点对硬件和软件系统进行改进[4]。

(1)由于纱线毛羽的细度非常细,在一般光源照射下,不容易被检测到。

所以,在毛羽检测系统中对光源的要求特别高,而这在设计工作中往往被忽视。

毛羽检测系统要求光源在非常短的时间内保持很强的光,以在纱线及毛羽与背景之间形成强烈的对比,同时减少由于光线的散射而引起的图像模糊和其他干扰,从而获得较为理想的纱线图像。

光源的亮度要根据纱线种类的变化、测试速度的大小由计算机通过一定算法进行动态控制。

算法和程序流程图可参考文献[5]。

(2)CCD采集到的图像经A/D转换后,交给软件系统进行处理。

图像处理中,将物体与背景分离的操作称为二值化。

即选定一个灰度值T,称为阈值(T hreshold),规定灰度值大于T的属于物体,灰度值小于T的属于背景。

但在毛羽检测系统中,如果用单一的阈值,部分较细的毛羽就会被当作背景而被忽略,使结果误差变大。

T ang和他的同事们[4]提出了一种解决方法:采用三个不同的阈值,将象素值分成四级:G b=00[G a[T1 1T1<G a[T2 2T2<G a[T3 3T3<G a[256T i(i=1,2,3)为阈值;G a为转换前灰度值;G b为转换后灰度值。

这样既减少了图像存储空间,提高了运算速度,又保证了较细的毛羽也可被检测到,提高了结果的准确性。

三个阈值的大小也可由计算机根据不同的纱线种类进行调节,确保最佳的图像质量。

获得纱线图像后,需要提取纱线特征。

在提取纱线特征之前,要先对系统的刻度进行标定。

将一个标准宽度的标尺放在镜头前进行测试,即可得到每毫米宽度内的象素值。

这样,系统就可以确定毛羽头端和纱线中心的相对坐标,计算出毛羽长度。

不同公司的产品采用不同的算法,一般算法可参文献[5]。

4系统举例数字图像处理技术虽然已经经过了多年的发展,但在国内,这一技术在纺织品检测中的应用还处于起步阶段,还没有商品化的仪器出现。

在国外,数字图像毛羽检测系统已有广泛的应用,这些系统最大的特点就是将多个功能软件包集成到一起,不但可以得到纱线的毛羽指标,同时也可得到纱线的平均直径、细度不匀等指标,有些还可与织物模拟系统集成在一起,反映出被检测纱线在最终织物中的表现。

比较著名的有L aw-son-Hemphill公司的EIB(Electr onic Inspection Board)系统和Uster公司的U ster T ester4。

EIB系统可同时得到纱线毛羽、平均直径和纱线外观三个参数,图5为该系统的功能图[6]。

纱线以一定的速度(最高达360m/min)通过导纱器3, CCD摄像机以2scans/mm的精度扫描纱线,所得信号经数字化后传入计算机系统,生成纱线图像。

纱样最长可达400m。

图5EIB系统的功能图1-预拉伸装置;2-电子张力控制器;3-导纱器;4-光源;5-CCD摄像机;6-夹紧罗拉;7-废纱抽吸装置;8-电源开关;9-控制面板。

除了可以同时得到纱线的多项指标外,该系统还具有以下特点[6]:(1)可以调整CCD的视野以适应不同纱线,包括从长丝到空气变形纱的各种纱线,从1.9~340tex的各种细度。

(2)可以检测出纱线中纤维的断裂、缠结、堆积等情况。

(3)可以模拟纱线板,并与标准纱线板进行对照,预测被测纱线在最终织物中的表现。

(4)可将纱线图像存为BM P格式,可方便地与其他系统交流数据,如Cotton Inc.的CY ROS织物模拟系统,大大减少了纱线及织物评估所需的时间。

U ster公司的U ster T ester4测试速度可达400m/min。

整个系统分成许多模块,每个模块负责不同的任务,如OH模块检测纱线毛羽并可反映出不同形态的毛羽对织物外观及手感的影响;CS模块检测细纱、粗纱及纱条的重量不匀和粗节、细节;OI模块可以检测出纱中杂质的种类和数量以及它们所占的比例。

具体资料可参考Uster公司的有关文献。

参考文献[1] A.Barella& A.M.M anich,Yarn Hairiness Update[J],T exti leProgress,26:1-8.[2]李汝勤,宋钧才.纤维和纺织品的测试原理和仪器[M].上海:中国纺织大学出版社,1995.[3]On-line hairiness monitoring on w inding machi n es and OE rotorspinni ng mach i nes[R].Zellw eger Uster,1999.[4]N.K.H.Tang,J.F.Pickering and J.M.Freeman.An Investiga-tion into the Control of Brush ed Yarn Properties:T he Application of M achine Vi sion and Know ledge-based Sys tem Part II:The M a-chine Vision S ystem[J].Journal of T exti le Institute,1993(2). [5]N.K.H.T ang,PhD T hesis,.The University of Huddersfield,U.K.,1991.[6]New Equipm ent[J].Textile Asia,2000(10).[7]Objecti ve Assess ment of Yarns[J].M elli and M agaz ine,2002(1-2).16上海纺织科技纺纱2003年8月#第31卷#第4期。