A.B.S.塑胶电镀浅谈

ABS塑料电镀原理

适当的成型条件

低温・高速条件

结合力最低的低温高速成型条件下成型的产品表面,经粗化后观察,丁二烯胶粒溶出后形 成的蚀孔有明显区别。

与适当成型条件下各方向无差异的蚀孔相反,可以观察到低温高速成型条件下塑料流动方 向延展的蚀孔(胶粒拉伸变形:极性)。极性明显的情况,层间剥离强度变小,另外也无法期 待落锚效果。

ABS塑料电镀的主要流程——4、解胶

为电镀面附加促进化学镀槽液中的铜或镍金属离子的化学反应(还原)的催化剂的 工序。解胶可去除胶团表面的两价锡,使钯暴露出来成为化学镀镍的催化活性点。 吸附在塑料表面的胶体是以钯为核心、外围为二价锡的粒子团,而活化后道的清洗 工序使二价锡水解成胶状,把钯严实地裹在里面,使钯催化作用无法体现。如何有效 去除两价锡,而又不损耗塑料表面吸附着的钯,是解胶溶液的关键,也是解胶剂优劣的 评判标准。

在电镀中依次形成下列金属层: 1、电镀铜 约20μ 2、光亮镍 约10μ 3、光亮镍铬 约0.3μ。

附录:塑料电镀制品的特征

由于电镀的装饰,ABS塑料制品集成了金属的外观和塑料的优良特性并存的高端制品。其 主要特征为

・ 外观是金属

塑料电镀制品被电镀的金属膜覆盖,外观与金属没有差别。

・ 重量轻

可以达到金属件1/2~1/4的重量。

・ 设计的自由性 与金属加工零件相比,可制作形状复杂的制品。

・ 豪华感

金属外观提高了商品的价值。是产品市场细分时的选择。

・ 隔热性

可以利用塑料所拥有的良好的隔热性。

・ 耐久性

赋予了制品普通塑料件无法达到的表面硬度和耐腐蚀性。

附录:ABS塑料的表面构造与电镀1

了解ABS塑料与电镀层的界面状态,对于理解塑料电镀很重要。

简易A质

电镀工艺简介

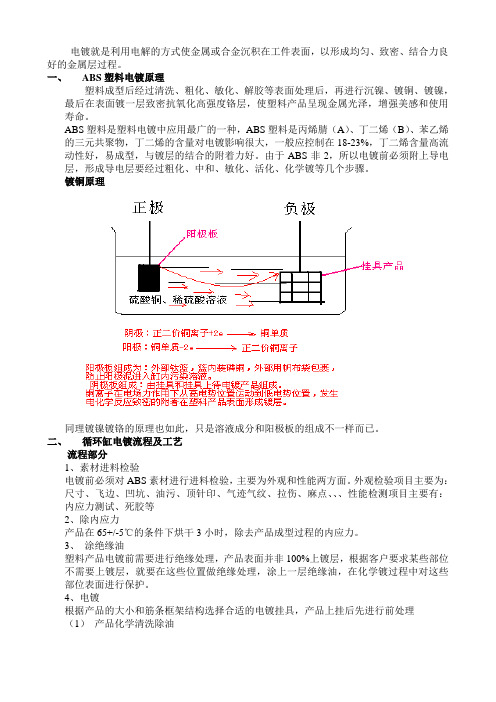

电镀就是利用电解的方式使金属或合金沉积在工件表面,以形成均匀、致密、结合力良好的金属层过程。

一、ABS塑料电镀原理塑料成型后经过清洗、粗化、敏化、解胶等表面处理后,再进行沉镍、镀铜、镀镍,最后在表面镀一层致密抗氧化高强度铬层,使塑料产品呈现金属光泽,增强美感和使用寿命。

ABS塑料是塑料电镀中应用最广的一种,ABS塑料是丙烯腈(A)、丁二烯(B)、苯乙烯的三元共聚物,丁二烯的含量对电镀影响很大,一般应控制在18-23%,丁二烯含量高流动性好,易成型,与镀层的结合的附着力好。

由于ABS非2,所以电镀前必须附上导电层,形成导电层要经过粗化、中和、敏化、活化、化学镀等几个步骤。

镀铜原理同理镀镍镀铬的原理也如此,只是溶液成分和阳极板的组成不一样而已。

二、循环缸电镀流程及工艺流程部分1、素材进料检验电镀前必须对ABS素材进行进料检验,主要为外观和性能两方面。

外观检验项目主要为:尺寸、飞边、凹坑、油污、顶针印、气迹气纹、拉伤、麻点、、、性能检测项目主要有:内应力测试、死胶等2、除内应力产品在65+/-5℃的条件下烘干3小时,除去产品成型过程的内应力。

3、涂绝缘油塑料产品电镀前需要进行绝缘处理,产品表面并非100%上镀层,根据客户要求某些部位不需要上镀层,就要在这些位置做绝缘处理,涂上一层绝缘油,在化学镀过程中对这些部位表面进行保护。

4、电镀根据产品的大小和筋条框架结构选择合适的电镀挂具,产品上挂后先进行前处理(1)产品化学清洗除油化学除油的原理为利用碱性溶液对油脂的皂化作用可除去皂化性油脂,利用表面活性剂的乳化作用除去非皂化性油脂。

清洗缸液主要为去污粉、10-20g/L氢氧化钠的水溶液,在打气的作用下,产品在60-68℃温度下,时间为1-5分钟对表面脱模剂、指纹、蜡质层等可见杂质进行清理。

皂化反应方程式是:(C17H35COO)3C3H5+3NaOH=3C17H35COONa+C3H5(OH)3(2)亲水浸泡亲水缸主要成分为稀硫酸(20-30ml/L)、亲水剂(5ml/L),在30-40℃温度下对产品清洗2-8分钟,目的是使后续处理过程中溶液能充分接触产品表面。

ABS电镀

ABS塑料电镀

越大。有应力的零件在60-75℃的温度下进行加热2-4小 时可清除应力,也可在25%(体积)的丙酮中浸泡30分 钟去除应力。 三、ABS电镀原理

由于ABS塑料不导电,因此无法在其表面直接电镀 金属/合金。因此,在电镀前需要经过化学镀处理。 ABS塑料在经过粗化、敏化、还原、解胶加速化等工序 后,将在制品的表面形成一层贵金属膜。这层贵金属膜 可以起到活性催化的作用,也称催化膜;它可以加速化 学镀的还原反应。实践证明,银、钯等贵金属都具有这 种催化能力,从而使得化学镀过程进行更加顺利。

ABS塑料电镀

五、工 艺 ABS电镀与其它金属的流程大致相同,但工艺有所

不同,首先是除油,产品成型后,根据要求,有的要抛 光,有的不抛光,所以前处理除油的工序也有所不同, 一般抛光产品先进行热脱脂,再进行超声波脱脂,如果 未经过抛光的产品就直接一次超声波除油即可。 ①脱脂剂为专用脱脂剂,与金属不同; ②大部分不抛光; ③注意ABS料别及模具特性与前处理条件关系; ④ABS与温度关系。 其工艺有:

随着工业的迅速发展、塑料电镀的应用日益广泛, 成为塑料产品中表面装饰的重要手段之一。目前国内外已 广泛在ABS、聚丙烯、聚砜、聚碳酸酯、尼龙、酚醛玻璃 纤维增强塑料、聚苯乙烯等塑料表面上进行电镀,其中尤 以ABS塑料电镀应用最广,电镀效果最好。

PDF 文件使用 "pdfFactory Pro" 试用版本创建

ABS塑料电镀

一、概述 塑料电镀制品具有塑料和金属两者的特性。它的比

重小,耐腐蚀性能良好,成型简便,具有金属光泽和金属 的质感,还有导电、导磁和焊接等特性。它可以节省繁杂 的机械加工工序、节省金属材料,而且美观,装饰性强, 同时,它还提高了塑料伯的机械强度。由于金属镀层对 光、大气等外界因素具有较高的稳定性,因而塑料电镀金 属后,可防止塑料老化,延长塑料件的使用寿命。

ABS塑料电镀

C、制品都应该设计得有足够的强度,壁厚不

要太薄,最好大于3MM,至少为1.5MM。壁厚 不要有突变. D、不应有锐边、尖角及锯齿形,若必须有时, 其边缘应尽量倒圆。 E、尽量避免大面积的平面,因为它不易得到 均匀的光泽。 F、应有足够多的挂具点(因化学镍镀层很薄, 导电比金属件要差得多,最少不得少于三个挂 点),设计挂具点时应选择壁厚部位(预防 变形),如有薄壁要求的应设计辅助挂位, 挂位设计尽可能走左右或上下弹,而不要用 夹的方式。

2、水份的影响 ABS颗粒很易吸水,为了 使其在压注前的水份含量低于0.1%,必须 预先在80℃的热风干燥箱中烘干2~4小时, 同时还必须注意压注的环境,务必保持干 燥,相对湿度不要太高,否则压注后在制 件表面会产生小气泡,电镀后气泡更大。 3、再生料及杂质的影响 要电镀的ABS塑 料,其成份必须一致,不允许混入其他成 份,更不允许掺入其他杂质。对同成分的 再生料也不能用,若一定要用时,应经过 试验并严格控制比例,否则都将得不到良 好的附着力。

ABS塑料电镀

一、ABS塑料成型及设计对电镀的 影响 二、塑料电镀的工艺流程及各工序 作用

一、ABS塑料成型及设计对电镀的影响

(一)ABS塑料成分对电镀的影响

(二)塑料制件电镀对外形设计和 模具设计的要求

(一)ABS塑料成分对电镀的影响

1、丁二烯的含量 ABS塑料是否易 镀,除了制造方法以外,与塑料中 丁二烯的含量关系很大,一般说来, 丁二烯含量高,流动性好,成型容 易,电镀后的镀层附着力好。(丁 二烯含量一般控制在18~23%)

9、焦铜前活化:除去化学镍层表面的氧化 膜,使之后的金属镀层结合力良好。 10、焦铜:化学镍层较薄(0.3um),如直 接进行光亮镀铜,将难以承受如此高的电的 电流密度,故需先预镀一层均匀的延展性良 好的镀层,使之电流承受提高,以方便光铜 的电镀。 11、光铜前活化:除去焦铜表面生成的氧化 膜。 12、光铜:光铜具有较高的光亮度,良好的 填平能力,能淹盖塑胶表面较浅的横纹,现 时工艺可控制厚度在5-20um,镀层内应力小。

ABS 电镀

ABS树脂:丙烯腈-苯乙烯-丁二烯共聚物,英文Acrylonitrile Butadiene Styrene简称ABS。

是一种强度高、韧性好、易于加工成型的热塑型高分子材料。

ABS塑料具有优良的综合性能,用途十分广泛,且易于成形,表面易于浸蚀而获得较高的镀层结合力,所以目前在电镀中用得最多。

此外,通过红外光谱检测发现,化学粗化过的塑料表面存在活性基团如—COOH,—CHO,—OH,—SO3H等极性基团,这些极性基团能与金属镀层产生化学结合力,从而提高了镀层的结合强度。

ABS塑料中丁二烯含量越高,镀层的结合力越大。

电镀型ABS塑料中丁二烯含量达22%~24%,对电镀效果流动性好,易成型,与镀层附着力好。

试验表明,电镀型ABS树脂301M的镀层结合力比非电镀型ABS树脂PA-757的镀层结合力高1倍以上。

塑料电镀广泛用于电子工业、国防科研、家用电器及日用品上。

它能节省金属材料,简化加工工艺,减轻设备重量,改善零件外观,提高电热性能和材料的机械强度。

ABS的特点(1)工作压力高:在常温2OC情况下压力为1.OMpa。

(2)抗冲击性好:在遭受突然袭击时仅产生韧性变形。

(3)本产品化学性能稳定、无毒、无味。

(4)使用的温度范围为-2O℃~+70℃。

(5)使用寿命长:本产品在室内一般可用50年之久,如埋在地下或水中寿命会更长,且无明显腐蚀。

(6)重量轻。

ABS电镀:ABS塑料电镀:在ABS表面形成一多重金属层,形成导电介质于ABS的表面,接着以无电解电镀的方式,形成化学金属层(如化学铜层及化学镍层)于ABS的表面,然后调整ABS的表面的材料特性,接着以电解电镀的方式,形成电镀金属层(如电镀铜层、电镀镍层及电镀铬层)于化学金属层的表面。

因此,此ABS表面电镀制作工艺除可达到局部电镀的目的之外,其电镀金属层更具有高结构强度及高导电度,同时可使ABS能保留其材质的原有特性。

电镀的概念就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程。

ABS塑料电镀工艺

非金属上电镀一、概述使非金属表面金属化,虽可采取喷镀、电镀、化学镀、真空蒸镀、阴极溅射或离子镀等不同工艺来实现,但目前在工业中应用最多的是电镀工艺。

在非金属电镀中,以塑料电镀占的比重大,其中又以ABS塑料为主。

本章主要介绍ABS塑料的电镀工艺。

其它非金属与ABS塑料电镀工艺的差别主要在于粗化工艺的不同,其余步骤大体相似。

非金属电镀可以提高零件表面的硬度和耐磨性。

用非金属件代替金属件可节约金属,简化加工工艺,降低成本,但比金属电镀的成本高,镀层的结合力也不牢固。

二、对塑料件的要求塑料上电镀成功与否,不仅与电镀工艺有关,而且与塑料零件的设计与成型工艺密切关系。

从电镀工艺的角度出发,对塑料件有如下要求:(一)塑料件的设计(1)应遵循获得完好注塑成型件的技术进行注塑成型,有时还要求更加严格,因为零件表面的缺陷经电镀后会更明显。

(2)零件的外型应有利于获得均匀的镀层,如较大的平面中间要稍微突起,突起度约为0.10-0.15mm/cm;棱角应倒圆,外角的倒圆半径≥1mm、内角的倒圆半径为≥0.5mm;盲孔及凹槽的底棱边角圆滑过渡,其半径宜>3mm;盲孔的深度最好不超过孔径的一半,否则对孔底的镀层应不作要求;V形沟槽的宽与深之比应大于3。

(3)零件应有适当的壁厚,若太薄则易变形而影响镀层的附着力;若太厚则注塑成型时易产生收缩痕迹。

一般在2.3-3.0mm,最薄不宜小于1.9mm,最厚不宜大于3.8mm。

(4)最好不要有金属镶嵌件因为金属与塑料的膨胀系数相差大,温度的变化易引起裂纹而使溶液渗入。

若不能避免时,尽量选用膨胀系数较大的铝制作。

镶嵌件周围的塑料应有足够的厚度,并将镶嵌件的表面加工出沟槽或进行滚花。

(5)应考虑电镀装挂的位置,因装挂接触点会在镀后留下痕迹,所以应安排在不影响外观的部位。

此外因装挂时卡紧力较大,应防止薄壁零件的变形。

在不妨碍装饰外观的情况下,还可以保留浇口作为装挂位置,电镀后再将浇口除去。

ABS塑料电镀原理

附录:ABS塑料的表面构造与电镀3

适合的成形条件

低温・高速条件

上述的示意图显示的是成型品因有无表面极性而表现出的界面剥离破坏的不同情况。低 温高速成型条件下丁二烯胶粒因极性导致锚效果较浅外,剥离面有向强度弱的表面靠近 的倾向。适当成型条件做的成型的品表层因落锚效果,剥离面是强度较高的内侧。

适当的成型条件

低温・高速条件

结合力最低的低温高速成型条件下成型的产品表面,经粗化后观察,丁二烯胶粒溶出后形 成的蚀孔有明显区别。

与适当成型条件下各方向无差异的蚀孔相反,可以观察到低温高速成型条件下塑料流动方 向延展的蚀孔(胶粒拉伸变形:极性)。极性明显的情况,层间剥离强度变小,另外也无法期 待落锚效果。

ABS塑料电镀的主要流程——1、脱脂

成型时或搬运中在注塑件表面容易附着垃圾或油脂类物质。本工序的目的就是去除 这类异物。

ABS塑料电镀的主要流程——2、粗化

将ABS成型件表面附近的球状丁二烯物质氧化分解并溶出。基体部分因氧化形成亲 水基、提高亲水性的同时,也有利于后工序的化学结合。表面形成微孔状以保证胶 体钯的吸附和镀层的附着力。

ABS塑料电镀的主要流程——3、胶体钯活化

在电镀坯件表面附加一层吸附力强、具有还原能力的金属。活化经粗化的ABS塑 料表面呈微孔状,通过活化可以在其表面吸附一层均匀的Pb/Sn胶体,为后面的化 学镀镍提供催化中心———细微的钯金属小颗粒。通常在钯含量相同的情况下,塑料 经过处理的活化剂活性越高,下面化学镀镍越不容易产生漏镀现象。活化液并非普通 溶液,而是胶体液。

・ 设计的自由性 与金属加工零件相比,可制作形状复杂的制品。

・ 豪华感

金属外观提高了商品的价值。是产品市场细分时隔热性。

・ 耐久性

ABS塑料电镀概述

ABS塑料電鍍工藝流程

酸銅 半光镍 光亮镍

镍封 镍活化 光亮铬

目的:透過加入不同類型的添加劑使每一鎳鍍 層有其特定性能,形成多層鎳,提高抗腐蝕能力。

硫酸鎳 氯化鎳 硼酸 光亮鎳ZD-220 鎳A-5(4X)柔軟劑 鎳SA-1輔助劑 鎳Y-17濕潤劑 pH 溫度 電流密度 千安培小時消耗量:

光亮鎳35-35-30 鎳Y-17濕潤劑

ABS塑料電鍍工藝流程

酸銅 半光镍 光亮镍

镍封 镍活化 光亮铬

目的:透過加入不同類型的添加劑使每一鎳鍍 層有其特定性能,形成多層鎳,提高抗腐蝕能力。

硫酸鎳 氯化鎳 硼酸 半光鎳 M 801 半光鎳 M 802 鎳NP-A濕潤劑 pH 溫度 電流密度 沉積速度

千安培小時消耗量: 半 光鎳 M 802添加劑 鎳NPA濕潤劑

ABS塑料電鍍工藝流程

Cleaner (Option) 除油 CrO3-Etch 粗化 Reducer 還原 PreDip 預浸

Pd – Activator 活化 Accelerator 加速

E‘less Nickel 化學鎳 PrePlate Nickel 預鍍鎳

Electroplating 電鍍

E‘less Nickel 化學鎳 PrePlate Nickel 預鍍鎳

Electroplating 電鍍

目的:加強鍍層結合力,減少針孔的發生。

硫酸鎳 氯化鎳 硼酸 溫度 電流密度 攪拌

補充: Y-17

: 200 - (250) - 280ml/l : 40 - ( 4 5 ) - 50ml/l : 40 - ( 4 5 ) - 50ml/l : 50 - ( 5 5 ) - 60oC : 2ASD : 空氣攪拌

塑料電鍍PL活化劑 鹽酸 鍍液組成: 二价鍚 鈀含量 溫度 時間

ABS塑胶电镀流程详解

焦磷酸铜工艺参数

焦磷酸铜 60g/l 焦磷酸钾 330g/l 柠檬酸铵 22g/l 温度 40 – 50 ℃ 时间 2 – 3 min 空气搅拌、阴极移动、连续过滤

硫酸盐镀铜

成分简单,溶液稳定,不产生有害气体,采 用合适的光亮剂可得到全光亮镀层,整镀工艺流程

除油 水洗×2 稀H2SO4 粗化1 粗化2 回收 水洗×3

中和

预浸

沉钯

水洗

解胶

水洗×2

化学镍

水洗×2

焦 铜

水洗

光亮铜

水洗×3

半光镍

光亮镍

回收

水洗×3

铬

回收

水洗×3

烘干

化学除油

除油的目的是清除产品表面在模压、存 放和运输过和中残留的脱模剂和油污。 对塑胶制品常选用钢铁件除油液,在 50℃─70℃的温度下使用。溶液的温 度不能超过塑料的粘流化温度,即不能 使塑胶发生变形。

GG-158A GG-158B GG-158C 时间 温度 连续过滤

150ml/l 100ml/l 100ml/l 3 – 5 min 35 – 45 ℃

焦磷酸盐镀铜

化学镀镍层容易钝化,直接镀光亮酸性 铜有时开始难以完全覆盖,先浸一薄层 铜有利于消除这一问题。 焦磷酸盐镀铜溶液的分散能力和覆盖能 力均好,阴极电流效率也较高,但成本较 高且废水不易处理。

沉钯工艺参数:

钯活化剂 1.5% 预浸盐 220 g/l CP盐酸 50ml/l 时间 8 – 15 min 温度 35 – 45 ℃ 波美度(Beº ) ≥18 连续过滤

解胶

经胶体钯活化后的制品表面吸附的胶态 钯微粒并没有催化活性,因为钯微粒周 围吸附了起稳定其胶态的价锡水解胶层。 要使钯微粒起催化活性中心作用,必须 对产品表面进行解胶处理。 所谓解胶,就是把钯微料周围吸附的锡 水解胶层溶解掉,露出钯粒子而又不损 害钯核微粒。

ABS塑料水电镀相关知识

(6) 冷却时间的控制应使启模前模腔内的残余应力降到很低或接近于零。冷却时间过短,强制脱模,会使制件产生很大的内应力。但冷却时间也不宜过长,否则不但生产效率低,还会由于冷却收缩使制件内外层之间产生拉应力。这两种极端情况都会使塑件的镀层结合力降低。

ABS塑料水电镀相关知识

塑料电镀随着塑料的广泛应用发展起来的一种电镀工艺。它不仅能节省大量的金属材料,减少繁杂的加工工序,减轻设备重量,还能有效地改善塑件的外观及电、热等性能,提高其表面机械强度等。因此在电子工业、国防科研、家用电器乃至日用品上获得了日益广泛的应用。塑料电镀质量的好坏,不仅与电镀工艺及操作密切相关,与塑件设计、选材、模具设计、塑件成型工艺、塑件后处理等因素也有很大的关系。影响塑料电镀质量的因素很多,如塑件选材不当、造型设计不合理、模具设计不合理、注射机选用不当、成型工艺条件不正确等。各种因素还有可能交织在一起对塑料电镀产生影响。如图1

4模具设计与制造为了确保塑料镀件表面无缺陷、无明显的定向组织结构与内应力,在设计与制造模具时应满足下面要求。

(1)模具材料宜用高质量真空铸钢制造,型腔表面应沿出模方向抛光到镜面光亮,不平度小于0.2μm,表面最好镀硬铬。

(2)塑件表面如实反映模腔表面,因此电镀塑件的模腔应十分光洁,模腔表面粗糙度应比制件表面粗糙度高1~2级。

3塑件造型设计在不影响外观和使用的前提下,塑件造型设计时应尽量满足如下要求。

(1)金属光泽会使原有的缩瘪变得更明显,因此要避免制品的壁厚不均匀状况,以免出现缩瘪,而且壁厚要适中,以免壁太薄(小于1.5mm),否则会造成刚性差,在电镀时易变形,镀层结合力差,使用过程中也易发生变形而使镀层脱落。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A.B.S.塑膠電鍍淺談【摘要】ABS是一種用途極廣的塑膠,本文為你介紹這種塑膠的電鍍方法。

自從「007情報員」的一系列電影上映以後,大街小巷裏總會見到人手一隻長方型的黑色或灰色的手提箱。

近年來,這種手提箱台灣出口的也很多。

你也許看過電影上情報員在急馳的火車上大顯身手,手提箱由車上摔到地下而又恢復原狀的鏡頭,但你也許不知道,這種手提箱的材料便是一種新型的工程塑膠─A. B. S.。

最近商場上又出現了一種鍍鉻或鍍鎳的塑膠,製成各種家具應市。

這是一個新的啟示,告訴我們塑膠不只本身可以應用,而且還可以加以裝飾,增加外表的美觀。

這支異軍的突起,使電鍍行業增廣了範圍,引起汽車、電子、五金各行業的關心與注目。

這種可以鍍上金屬薄膜的塑膠也就是A. B. S.。

所謂A. B. S.,即丙烯(acrylonitrile)、丁二烯(butadiene)及苯乙烯(styrene)三種化合物的共縮合物的縮稱。

此種聚合體早在一九四○年代就已由機械摻配法製得,並以滾筒壓成片或擠壓成管子,而於一九四八年開始問世。

固特力(Goodrich)公司宣稱它具有強軔的特性。

一九五○年代,有人以接枝聚合法製成A. B. S.後,更改善了它的加工性及化學抵抗力、強度諸性質,於是一九五八年瑪朋化學公司(Marbon Chemical Company)將A. B. S.列入該公司新產品項目之一,並定名為賽可臘樹脂(cycolac resin),所做成的商品有鞋跟、有顏色的電話機及真空吸塵器等等。

接著另兩家製造A. B. S.的工廠──諾加特化學公司及美國橡膠公司──將A. B. S.擠壓成管子,做成家庭用室溫加熱器的散熱管線。

火石公司緊接著宣稱他們獨特製造出了一種液態A. B. S.,稱之為布他普璉乳膠(Butaprene latexes),這種乳膠液對於機械振盪及化學藥品有極佳之抵抗力、良好的抗熱性,同時也能與金屬膠黏在一起,故可用來做為冷凍機與電爐的初次塗料。

當然A. B. S.的用途絕不止於此,使用得上它的場合愈來愈多。

其重要者有如下列:1.汽車零件。

2.收音機外殼。

3.計算機裝置台。

4.玩具。

5.真空吸塵器。

6.水壺手把及各種用具手把。

7.塑膠管、閥座。

8.小齒輪。

9.有色電話機。

10.空氣調節機箱子。

11.食物盤。

12.鞋跟。

13.高爾夫球棍頭。

14.鐘錶外殼及各類儀表殼。

15.電視機等電器零件。

16.風扇葉片。

17.手提箱。

18.冰箱襯裏。

19.蓄電池槽。

20.冷藏庫。

A. B. S.塑膠比耐高衝擊性的聚苯乙烯遠為優良,可以負載重物,並作為堅硬的建築材料,現在更積極推廣作為各種機件、冷凍及汽車工業用品。

為了要使外表更加美觀,可以將A. B. S.塑膠的表面先加以「金屬化」,也就是使其能夠導電,然後再利用一般裝飾電鍍法,鍍上耐蝕而美觀的金屬。

鍍的方式可以是鍍上銅、鎳、鉻三層,也可以是鍍上鎳、鉻兩層。

這種塑膠電鍍的斷面情形請看圖一。

本文主要是簡介這種塑膠電鍍的新技術。

因為各種塑膠電鍍的配方均屬廠家專利的商業機密,實際化學反應的原理不易深入了解,所以本文只能淺介到目前為止引進本省的一些塑膠電鍍技術,而無法作詳細的討論。

一ABS塑膠的處理要在塑膠表面電鍍,首先要使塑膠表面經過一番處理程序,此稱之為「前處理」。

其第一步驟便是化學腐蝕(chemical etching),即利用化學的方法使表面粗化,因而可增加電鍍層及A. B. S.塑膠間的密著性。

這是決定鍍層密著性的最大因素。

除了粗化之外,化學腐蝕還可以排除A. B. S.塑膠成形加工所殘留的應力,所以化學腐蝕的條件依塑膠成形之條件而改變。

化學腐蝕液的主要成分,是重鉻酸鉀及硫酸的混合液;為了使鉻酸的溶解度增加,有時加入磷酸。

表一中列了三種腐蝕液的組成,其操作條件為:溫度在55~65℃,處理時間5~30分。

鉻酸混合液(重鉻酸鉀20g/1+硫酸700g/1)之氧化還原電位約為+1.6V(60℃),其氧化力非常強;添加磷酸後,鉻酸之溶解度因而增大,但是電位少許下降,氧化力也就隨之減低,因而其對A. B. S.塑膠表面之腐蝕是均一的。

這種腐蝕之混合液調製後,最好靜置兩天。

重鉻酸鹽以外之氧化劑有高錳酸鹽、過硫酸鹽、過碘酸鹽、鹽酸鹽等,但是以重鉻酸鹽最為良好。

鉻酸之混合液中有效成分為6價鉻離子。

重鉻酸鉀及硫酸混合之狀態,其化學反應表示如下:K2Cr2O7+H2SO4→K2SO4+2CrO3+H2O紅色A. B. S.塑膠接觸溶液被氧化,溶液中的六價鉻即還原成三價鉻而呈綠色時,氧化力即減退。

A. B. S.塑膠經腐蝕液處理後,表面腐蝕的最佳情況為產生錨狀物,此現象稱為錨狀效應(anchoring effect),是增加密著性之主因。

A. B. S.塑膠表面最佳腐蝕之程度是丙烯及苯乙烯被侵蝕了,而丁二烯中不飽和基被氧化而變形,基呈適當的極性。

一般表面腐蝕之厚度在0.2~0.5μ之間,若在0.2~0.5μ以上或者氧化過剩,鍍層之密著性反而降低,這種過時的化學腐蝕情況,用肉眼看來表面呈青綠色,或者表面粗糙,呈白色。

第一種情況表示高溫長時間的浸漬,內層有腐蝕液浸入的過腐蝕現象(60℃30分鐘以上浸漬),第二種情況表示塑膠之構造成分,受到化學之浸蝕後全部變質:其氧化輕者,塑膠中-C=C-基,轉為-C=O-CN-,部分變為-CONH2;氧化重者,-C=C -轉變成-COO,而-CN從-CONH2再繼續氧化變成-COO,以橡膠之狀態出現,丙烯及丁二烯之聚合物一部分發生變化。

在腐蝕溶液中,含有鉻酸及硫酸,當硫酸之濃度70%以上時,對於丙烯有影響,使其產生加水分解。

40%以下之溶液,則不容易起氧化作用。

適當的氧化作用會使塑膠表面之鍍層密著性增加。

其理由如下:(1)可使基露出,增加表面親水性及化學結合力。

(2)使A. B. S.丁二烯的雙鍵,因鉻酸之作用而被破壞,繼而被溶解,產生凹下錨狀之表面,此為錨狀效應,對鍍層與塑膠表面之附著力非常有益。

(3)造成A. B. S.塑膠二相之構造,使其本身之彈性增加,而且促進其膨脹係數與鍍層金屬接近,因而緩和內應力及減少受熱起泡之現象。

有關金屬及A. B. S.之線膨脹係數,請看下表:A. B. S.塑膠0.5~10-4 in/in/F銅0.17×10-4 in/in/F鎳0.13×10-4 in/in/F從以上三個因素看來,很明顯地當化學腐蝕時間不夠時,不能產生錨狀效果,及良好化學結合力;但是太久時氧化過度,反而使表面變質,而降低化學結合力,浪費時間,降低生產率。

可見浸漬之時間非常重要,通常是5分鐘到10分鐘之間,最普通的是7分鐘到10分鐘。

二表面活性化塑膠表面經過調整處理後,催化作用不能發生,在溶液中浸漬,不容易起還原反應,要使還原作用順利產生,密著性良好,則頇先使塑膠表面活性化。

步驟如下:1.敏感化處理為使活性化處理容易進行,A.B.S.塑膠需在事先特定的還原性溶液中浸漬,以促進表面敏感化。

此還原性溶液,稱敏感化溶液,主要含有氯化亞錫及鹽酸,但因氯化亞錫很難溶解於水溶液中,故頇與無機酸共存,此無機酸以鹽酸最為適當。

在使用中或者貯藏時為免受空氣氧化而產生氫氧化錫之白色沉澱:Sn+2→Sn+4+2eSn+4+4H2O→Sn(OH)4↓+4H+通常配合成混合溶液,使壽命增長:SnCl2 100g+HCl 50ml+H2O 1000ml或SnCl2 10g+HCl 40ml+H2O 1000ml但頇注意:當氯離子過多時,則產生錯離子。

Sn+2+4Cl-→SnCl4-2A. B. S.在此溶液浸漬之後,必頇經過充分之水洗,使附著於表面之還原性Sn+2完全洗淨,沒有殘存於A. B. S.塑膠表面,以防止污染活性化溶液以及影響化學電鍍層之附著力。

2.活性化處理活性化處理溶液內所含之金屬離子,一般是鈀、白金、金、銀等,實際上工業上採用的無電電鍍之活性化處理,其溶液是以鈀為主,含有氯化鈀及鹽酸之水溶液。

當A.B.S.塑膠浸於活性化溶液內,則產生化學反應:Sn+2+Pd+2→Sn+4+Pd0此即吸之Sn+2之還原反應,使鈀粒子在表面上均勻分布,而活化了表面。

在工業上無電鍍銅、鍍鎳最有效之活性化溶液是:PdCl20.2~1.0gHCl 10~20mlH2O 1000ml操作條件約控制在50℃,浸漬0.5~1分鐘後水洗。

在此步驟中需注意鹽化鈀頇先溶解於鹽酸中,而後加水稀釋以防止下列反應:Pd+++2H2O→Pd(OH)2+2H+三在溶液中鍍金屬的方法在談A. B. S.塑膠電鍍之前,先要談一談在溶液中鍍金屬的幾種不同的方法。

在溶液中鍍金屬,也就是在含金屬鹽的溶液中,使金屬離子在被鍍物體表面被還原而析出金屬膜,附著於該物體之表面。

有下列三種方法:一為電鍍(electroplating),另一種是置換鍍(或浸鍍)(displacement plating or immersion plating),再有一種為化學還原鍍或無電鍍(chemical reduction plating or electroless plating)。

而後二者可以通稱之為化學鍍(chemical plating)。

其反應方式可用下列簡單的圖表說明之。

1.電鍍利用電解原理,把一種金屬鍍於另一種金屬物體表面的程序(被鍍的物體作為陰極)。

例如:CuSO4Cu+++SO4--KAg(CN)2K++Ag(CN)2-K++Ag++2CN-2.置換鍍利用不同金屬間的電位差,而使貴金屬析出於卑金屬表面的一種方法。

在溶液中含有貴金屬離子,當卑金屬製成的物件,洗清後浸入其中時,由於電化學反應(electro-chemical reaction),即使卑金屬溶解放出電子成為離子,溶液中貴金屬離子接收卑金屬的電子而還原,乃析出並附著於卑金屬的表面。

最常見到的例子是,將鐵片浸入含硫酸的酸性硫酸銅溶液,即刻在鐵片表面附著一層銅,在此溶液中金屬離子的互相置換,故稱為置換電鍍。

其操作方法是用浸漬法,故也常稱之為浸鍍。

3.無電鍍在溶液中含有金屬鹽與可溶性的還原劑(R),當被鍍物件浸入溶液中之時,還原劑被氧化而同時金屬離子被還原而於被鍍物件上析出一層金屬。

在操作上這與浸鍍是相似的,但是在化學還原的原理上是完全不同的。

此法操作時不需用電,但鍍層可繼續加厚,也有良好的附著力,通常稱之為無電鍍。

這種方法最早應用的實例就是銀鏡法:在玻璃表面利用糖分或用醛使銀離子還原析出於玻璃上而製成鏡子,直至今日大部分的鏡子還是採用此法製成者。

四ABS塑膠的化學鍍為了使A. B. S.塑膠表面金屬化,換句話說,使其能導電,以供以後銅、鎳、鉻等之一般裝飾電鍍易於進行,需要以化學作用,在其表面產生一層金屬皮膜。

這就非經過化學鍍以鍍上銅或鎳不可,此皮膜需要有良好之密著性,均勻的分布,必頇容易導電,有小的膨脹係數差,柔軟而可靠。