直流电机单闭环仿真

运动控制(1)大作业-单闭环直流调速系统仿真 直流电机Z4-132-1

本科生课程论文 ........................................................................... 错误!未定义书签。 一、仿真题目................................................................................................................ 2 单闭环直流调速系统仿真.................................................................................... 2 二、仿真过程................................................................................................................ 2 2.1 仿真总图......................................................................................................... 2 2.2 PWM 模块 ......................................ห้องสมุดไป่ตู้................................................................ 3 2.3 电机模块......................................................................................................... 3 2.4 仿真结果......................................................................................................... 4 三、心得体会.............................................................................................................. 10

转速反馈单闭环直流调速系统仿真

转速反馈单闭环直流调速系统仿真1. 开环:R=0.4,Tl=0.00833,Tm=0.045,Ce=0.2,仿真时间2s(1)计算静差率Simulink 中scope 图像:空载转速为n0=2500 rpm 满载转速为n=2300 rpm转差值为△n=2500-2300=200 rpm 。

计算可得,静差率为S=8%。

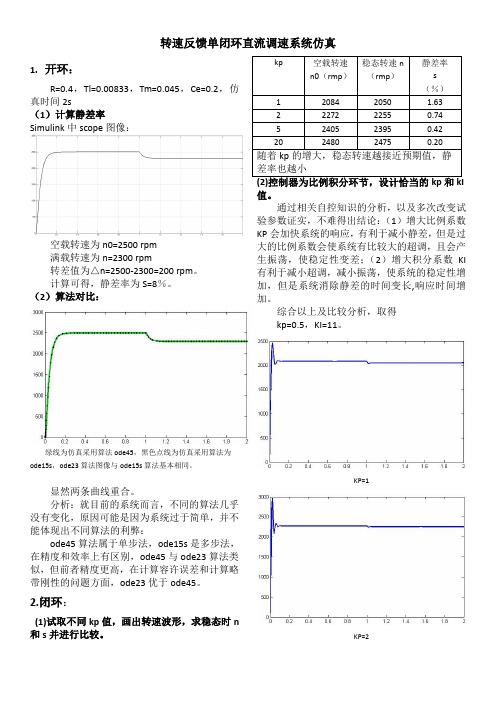

(2)算法对比:绿线为仿真采用算法ode45,黑色点线为仿真采用算法为ode15s ,ode23算法图像与ode15s 算法基本相同。

显然两条曲线重合。

分析:就目前的系统而言,不同的算法几乎没有变化,原因可能是因为系统过于简单,并不能体现出不同算法的利弊:ode45算法属于单步法,ode15s 是多步法,在精度和效率上有区别,ode45与ode23算法类似,但前者精度更高,在计算容许误差和计算略带刚性的问题方面,ode23优于ode45。

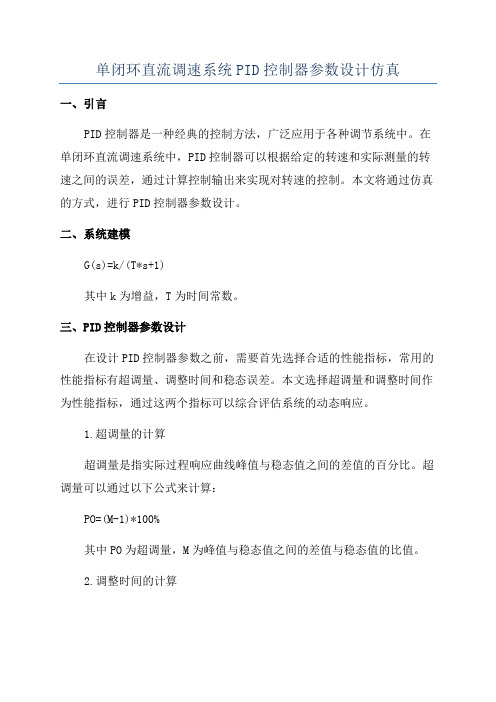

2.闭环:(1)试取不同kp 值,画出转速波形,求稳态时n 和s 并进行比较。

值。

通过相关自控知识的分析,以及多次改变试验参数证实,不难得出结论:(1)增大比例系数KP 会加快系统的响应,有利于减小静差,但是过大的比例系数会使系统有比较大的超调,且会产生振荡,使稳定性变差;(2)增大积分系数KI 有利于减小超调,减小振荡,使系统的稳定性增加,但是系统消除静差的时间变长,响应时间增加。

综合以上及比较分析,取得 kp=0.5,KI=11。

KP=1KP=2KP=5Kp=20电机端电压波形电枢绕组电流波形转速波形空载转速n0=2499.7 rmp , 稳态转速n=2499.9 rmp, 则静差率s=-0.0080%。

振荡部分放大图超调量为(2614-2499.9)/2499.9*100%=4.56%,上升时间为0.0448 s , 调节时间约为0.33 s 。

T=1 s 时放大图T=1s 时,I d 由0变为100,瞬时转速为2442 rmp, 又经过0.26 s 恢复到稳态。

直流电机双单闭环反馈MATLAB仿真

MATLAB仿真实验报告班级::学号:转速闭环一电机参数的设置励磁电流取1A,励磁和电枢互感(Field-armature mutual inductance)取0.673H时,电机转速U N=3000r/min。

其余参数如下:二性能指标超调量δ<=5%最大电流Imax=2I N=175A三模型的设计转速反馈系数:α=10/3000=0.0033v.min/r额定转矩计算:Ceφ=(U-I N*Ra)/n=0.0708 T L=9.55CeφIa=59N.M输出限幅:(-10,10)触发角:30~90°则触发角函数为:(90-6*u )电源线电压:U=220*/2.34cos(30°)=110V电流限幅175A 采用设置死区来限幅,死区围(-160,160),反馈系数取0.4 平波电抗器取0.01H 调节器选用P 调节 完整模型如下:nifiav+-Voltage Measurement4v +-Voltage Measurement2v +-Voltage Measurement1v +-Voltage MeasurementgABC+-Universal BridgeNABCThree-Phase Programmable Voltage SourceTealpha_deg AB BC CA BlockpulsesSynchronized 6-Pulse GeneratorStepSeries RLC BranchScope4Saturation0.4Gain40.0033Gain3100Gain29.55Gain1(90-6*u)Fcn Dead ZoneDC Voltage SourceT LmA +F +A -F -dcDC Machine10Constant20Constant1<Speed wm (rad/s)><Armature current ia (A)><Field current if (A)><Electrical torque Te (n m)>四仿真结果与调试①放大倍数取100,额定负载启动,突加负载扰动时仿真结果:转速:电枢电流:②放大倍数取100,额定负载启动,突加电源扰动时仿真结果转速:电枢电流:③放大倍数为100,额定负载启动,控制输入电压变化时仿真结果:转速:电枢电流:五实验结论由于控制器采用P调节,转速无法实现无静差。

单闭环直流调速系统的设计与仿真实验报告

单闭环直流调速系统的设计与仿真实验报告摘要:本文基于基本原理和方法,设计和仿真了一个单闭环直流调速系统。

首先介绍了直流电机调速的基本原理,然后根据系统要求,设计了控制系统的结构和参数,包括PID控制器的参数调整方法。

接下来使用Matlab/Simulink软件进行系统仿真实验,对系统的性能进行评估。

最后根据仿真结果对系统进行分析和总结,并提出了可能的改进方法。

关键词:直流电机调速、单闭环控制系统、PID控制器、仿真实验一、引言直流电机广泛应用于机械传动系统中,通过调节电机的电压和电流实现电机的调速。

在实际应用中,需要确保电机能够稳定运行,并满足给定的转速要求。

因此,设计一个高性能的直流调速系统至关重要。

本文基于单闭环控制系统的原理和方法,设计和仿真了一个直流调速系统。

首先介绍了直流电机调速的基本原理,然后根据系统要求,设计了控制系统的结构和参数,并采用PID控制器进行调节。

接着使用Matlab/Simulink软件进行系统仿真实验,并对系统的性能进行评估。

最后根据仿真结果对系统进行分析和总结,并提出了可能的改进方法。

二、直流电机调速的基本原理直流电机调速是通过调节电机的电压和电流实现的。

电压变化可以改变电机的转速,而电流变化可以改变电机的转矩。

因此,通过改变电机的电压和电流可以实现电机的调速。

三、控制系统设计和参数调整根据系统的要求,设计一个单闭环控制系统,包括传感器、控制器和执行器。

传感器用于测量电机的转速,并将信息传递给控制器。

控制器根据测量的转速和给定的转速进行比较,并调节电机的电压和电流。

执行器根据控制器的输出信号来控制电机的电压和电流。

在本实验中,采用PID控制器进行调节。

PID控制器的输出信号由比例项、积分项和微分项组成,可以根据需要对各项参数进行调整。

调整PID控制器的参数可以使用试错法、频率响应法等方法。

四、系统仿真实验使用Matlab/Simulink软件进行系统仿真实验,建立直流调速系统的模型,并对系统进行性能评估。

单闭环直流调速系统PID控制器参数设计仿真

单闭环直流调速系统PID控制器参数设计仿真一、引言PID控制器是一种经典的控制方法,广泛应用于各种调节系统中。

在单闭环直流调速系统中,PID控制器可以根据给定的转速和实际测量的转速之间的误差,通过计算控制输出来实现对转速的控制。

本文将通过仿真的方式,进行PID控制器参数设计。

二、系统建模G(s)=k/(T*s+1)其中k为增益,T为时间常数。

三、PID控制器参数设计在设计PID控制器参数之前,需要首先选择合适的性能指标,常用的性能指标有超调量、调整时间和稳态误差。

本文选择超调量和调整时间作为性能指标,通过这两个指标可以综合评估系统的动态响应。

1.超调量的计算超调量是指实际过程响应曲线峰值与稳态值之间的差值的百分比。

超调量可以通过以下公式来计算:PO=(M-1)*100%其中PO为超调量,M为峰值与稳态值之间的差值与稳态值的比值。

2.调整时间的计算调整时间是指实际过程从初始值达到稳态值所需的时间。

调整时间可以通过以下方法来计算:标定点到极值点的时间为t1,稳定范围(0.9M,1.1M)的时间为t2,调整时间可定义为t1+t23.参数选择根据超调量和调整时间的要求,可以选择合适的PID控制器参数。

一般情况下,P参数用于控制系统的超调量,I参数用于控制系统的调整时间,D参数用于控制系统的稳定性。

四、仿真结果分析通过Matlab/Simulink进行仿真,得到了PID控制器的参数设计结果。

根据系统传递函数G(s) = k / (T * s + 1),设置k = 1,T = 11.超调量为5%,调整时间为2s的情况下,选取合适的PID控制器参数为:P=1.2I=1.4D=0.12.超调量为10%,调整时间为1.5s的情况下,选取合适的PID控制器参数为:P=1.2I=1.6D=0.153.超调量为15%,调整时间为2.5s的情况下P=1.4I=1.8D=0.2根据上述参数进行仿真,通过绘制转速曲线,可以观察到系统的动态响应。

单闭环直流调速系统的设计与仿真实验报告精修订

单闭环直流调速系统的设计与仿真实验报告标准化管理部编码-[99968T-6889628-J68568-1689N]比例积分控制的单闭环直流调速系统仿真一、实验目的1.熟练使用MATLAB 下的SIMULINK 仿真软件。

2.通过改变比例系数K K 以及积分时间常数τ的值来研究K K 和τ对比例积分控制的直流调速系统的影响。

二、实验内容1.调节器的工程设计 2.仿真模型建立 3.系统仿真分析三、实验要求建立仿真模型,对参数进行调整,从示波器观察仿真曲线,对比分析参数变化对系统稳定性,快速性等的影响。

四、实验原理图4-1 带转速反馈的闭环直流调速系统原理图调速范围和静差率是一对互相制约的性能指标,如果既要提高调速范围,又要降低静差率,唯一的方法采用反馈控制技术,构成转速闭环的控制系统。

转速闭环控制可以减小转速降落,降低静差率,扩大调速范围。

在直流调速系统中,将转速作为反馈量引进系统,与给定量进行比较,用比较后的偏差值进行系统控制,可以有效的抑制甚至消除扰动造成的影响。

当t=0时突加输入K in 时,由于比例部分的作用,输出量立即响应,突跳到K ex (K )=K K K in ,实现了快速响应;随后K ex (K )按积分规律增长,K ex (K )=K K K in +(K /τ)K in 。

在K =K 1时,输入突降为0,K in =0,K ex (K )=(K 1/τ)K in ,使电力电子变换器的稳态输出电压足以克服负载电流压降,实现稳态转速无静差。

五、实验各环节的参数及K K和1/τ的参数的确定各环节的参数:直流电动机:额定电压K N=220V,额定电流K dN=55A,额定转速K N=1000r/min,电动机电动势系数K e= min/r。

假定晶闸管整流装置输出电流可逆,装置的放大系数K s=44,滞后时间常数K s=。

电枢回路总电阻R=Ω,电枢回路电磁时间常数K l=电力拖动系统机电时间常数K m=。

直流电机单闭环simulink仿真报告

直流电机单闭环调速仿真

1252836杨云霄

2015/5/27

1.仿真所得图像

(1)电动机转速n(rpm)曲线:

由电动机信号输出端的输出的ω进行换算而得,可以看出相应速度较快,初始超调量较大,3s时转速稳定在1000rpm,由于仿真要求,在7s时加入转矩为400的负载,使转速略有波动,但很快就回复正常。

可以看到闭环调节的稳定性优势。

(2)电枢电流i a(A)曲线

由电枢电流曲线易得,起始电流较大,处于额定电流的10-20倍之间,经过振荡后恒定保持在0A左右,在7s时加入负载,电流经振荡后恢复0A。

(3)励磁电流i f(A)曲线

根据所给参数励磁电压为240V励磁电阻为120Ω,故励磁电流恒定为2A。

(4)控制电压U c(V)

控制电压是经过ASR比例积分调节后所输出的电压,在本次仿真中,主要是为得到PWM发生器的占空比。

转速反馈单闭环直流调速系统仿真

实验一、转速反馈单闭环直流调速系统仿真一、实验内容:直流电机模型框图如下图所示,仿真参数为R=0.6,T l=0.00833,T m=0.045,Ce=0.1925。

本次仿真采用算法为ode45,仿真时间5s。

1.开环仿真:用Simulink实现上述直流电机模型,直流电压U d0取220V,0~2.5s,电机空载,即I d=0;2.5s~5s,电机满载,即I d=55A。

画出转速n的波形,根据仿真结果求出空载和负载时的转速n以及静差率s。

改变仿真算法,观察效果(运算时间、精度等)。

实验步骤:(1)按照上图把电机模型建立好,其中u d0设置为常数,并把其幅值设置为220,把其它相应的环节也设置好。

把I d设置为“阶跃信号”,且在0~2.5s之间其幅值为0,而2.5~5s之间其幅值为55,在对系统中其它参数进行设置。

为了观察输出地波形,在输出处接上一个示波器。

(2)对仿真模式进行设置,系统默认的仿真算法为ode45,只需要把仿真时间设置为5s即可。

(3)对系统进行仿真。

仿真结果:(1)仿真算法为ode45:图1 上图即为电机转速的仿真结果图,同图上我们可以看出来分为了两个阶段,其中第一个阶段(0~2.5s)为空载转速,第二阶段(2.5~5s)为满载转速。

空载转速为1142n/min。

在2.5s时加入了负载,通过仿真结果我们可以看出来,负载转速为972n/min。

这可以看出来在加入负载之后,电机的转速开始下降。

根据电机转差率的公式s=(n0-n)/ n0=(1142-972)/1142=0.149。

转差率还是比较小的,说明该电机效率比较高。

通过观察该仿真的时间,其运算时间为T=9.134*10^-7s。

(2)仿真算法为ode23:仿真结果图如图2所示,由图我们可以看出来,结果基本上和计算方法为ode45的结果一样,但是运算时间却不一样,该算法的运算时间为T=3.636*10^-7s。

运算时间比ode45的时间短。

转速反馈单闭环直流调速系统仿真

转速反馈单闭环直流调速系统仿真题目:转速反馈单闭环直流调速系统仿真直流电机模型框图如下图所示,仿真参数为R =0.4,T l =0.00833,T m =0.045,Ce=0.25。

本次仿真采用算法为ode45,仿真时间3s 。

图1 直流电机模型1、开环仿真:用Simulink 实现上述直流电机模型,直流电压U d0取500V ,0~1.5s ,电机空载,即I d =0;1.5s~3s ,电机满载,即I d =100A 。

画出转速n 的波形,根据仿真结果求出空载和负载时的转速n 以及静差率s 。

改变仿真算法,观察效果(运算时间、精度等)。

cde45 cde23空载转速n=2000r/min 负载转速n=1840r/min静差率s=(2000-1840)/2000=0.08使用各种算法对于本例来说差别不大,各算法所用时间如下所示。

ode45 3.011s ode 23 2.493s ode 113 2.406s由此可见,ode45算法运算时间较长,ode23与ode113的时间较短,查阅资料发现ode45仿真精度最高,ode23与ode113cde113 精度较低。

2、闭环仿真:在上述仿真基础上,添加转速闭环控制器,转速指令为2000rpm,0~1.5s,电机空载,即I d=0;1.5s~3s,电机满载,即I d=100A。

(1)控制器为比例环节:试取不同k p值,画出转速波形,求稳态时n和s并进行比较。

Kp=1 Kp=2Kp=4 Kp=8稳态时的转速n由图中表格可以读出,分别是1568r/min、1760 r/min、1874 r/min、1932 r/min。

静差率分别为0.01854、0.1001、0.00435、0.00408。

(2)控制器为比例积分环节,设计恰当的k p和k I值,画出转速波形、电机端电压波形和电枢绕组电流波形,求出静差率、超调量、响应时间和抗扰性。

结合《自动控制原理》相关知识,对结果进行分析。

单闭环P和PI的PWM-M系统控制仿真

一.PWM调速系统的优点自从全控型电力电子器件问世以后,就出现了采用脉冲宽度调制的高频开关控制方式,形成了脉宽调制变换器-直流电动机调速系统,简称直流脉宽调速系统,或直流PWM调速系统,与V-M系统相比,PWM系统在很多方面有较大的优越性。

(1)主电路线路简单,需用的功率器件少。

(2)开关频率高电流容易连续,谐波少电机损耗及发热都较小。

(3)低速性能好,稳速精度高,调速范围宽,可达1: 10000左右。

(4)与快速响应的电动机配合,则系统频带宽,动态响应快,动态抗扰能力强。

(5)功率开关器件工作在开关状态,导通损耗小,当开关频率适当时,开关损耗不大,因而装置效率较高。

(6)直流电源采用不可控整流时电网功率因数比相控整流器高。

由于有上述优点,直流脉宽调速系统的应用日益广泛,特别是在中、小容量的高动态性能系统中,已经完全取代了V-M系统。

二.单闭环调速直流调速系统的介绍单闭环调速系统的工作过程和原理:电动机在启动阶段,电动机的实际转速(电压)低于给定值,速度调节器的输入端存在一个偏差信号,经放大后输出的电压保持为限幅值,速度调节器工作在开环状态,速度调节器的输出电压作为电流给定值送入电流调节器,此时则以最大电流给定值使电流调节器输出移相信号,直流电压迅速上升,电流也随即增大直到等于最大给定值,电动机以最大电流恒流加速启动。

电动机的最大电流(堵转电流)可以通过整定速度调节器的输出限幅值来改变。

在电动机转速上升到给定转速后,速度调节器输入端的偏差信号减小到近于零,速度调节器和电流调节器退出饱和状态,闭环调节开始起作用。

三.调节器的作用在控制系统中设置调节器是为了改善系统的静、动态性能。

在采用了PI调节器以后,构成的是转速单闭环无静差调速系统。

改变比例系数和积分系数,可以得到振荡、有静差、无静差、超调大或启动快等不同的转速曲线。

如果把积分部分取消,改变比例系数,可以得到不同静差率的响应曲线直至振荡曲线;如果改变PI调节器的参数,可以得到超调量不一一样、调节时间也不一样的转速响应曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南京工程学院

电力工程学院

2010/2011 学年第 2 学期

实验报告

课程名称电机拖动实验

实验项目名称直流电机单闭环仿真

实验学生班级电气081

实验学生姓名

实验学生学号

实验时间2011-06-10

实验地点9-229

实验报告成绩:评阅教师签字:

年月日电力工程学院二OO七年制

说明

1. 验报告为实验的重要考核依据之一,每个实验必须定一份实验报告. 本实验报告原则上要求手写。

2.本实验报告各项内容的具体格式、字数可由指导教师根据实验具体情况提出具体要求。

各项内容可另附页,为便于归档,附页尺寸不得大于本实验报告尺寸,并注意粘牢于附页粘贴处。

3. 实验报告封面中的“实验名称”应为实验教学大纲上所列的规范名称,“实验地点”应写出实验室的具体名称。

请确认无误后再填写。

4. 实验报告的建议格式为:

一、实验目的和要求;

二、主要实验仪器和设备;

三、本次实验内容

(一)实验项目名称(按本次实验各项目填写)

1、原理或接线图

2、实验步骤及注意事项

3、实验预习过程中所遇到问题

……

四、实验记录及数据处理(主要内容包括实验具体实施步骤、

实验原始数据、计算过程与结果、数据曲线、图表等。

具体

格式按指导教师要求)

五、实验结论(主要内容包括本实验小结、实验体会或疑

问等。

具体格式按指导教师要求)

5. 实验成绩由实验预习、实验表现、实验报告三部分组成。

其中前两项各占总成绩的30%。

实验报告成绩依据报告的科学性、全面性、规范性及书写态度综合考核。

实验报告采用百分制,占实验总成绩的40%,教师请阅本报告后需签字并给出实验报告百分制成绩。

6. 实验报告需按要求时间以班级为单位交给指导教师,最长时间不得超过两周,实验报告如有明显抄袭者或不交者,实验总评成绩按0 分记。

一、反馈控制闭环调速系统动态数学模型(转速反馈)

1.额定励磁下直流电动机等效模型

如图 1 绘出了直流电动机的等效电路图,其中电枢回路电阻R 和电感L 包含整流装置内阻和平波电抗器电阻与电感在内,规定的正方向如图所示。

由图可以列出以下微分方程如下:

(主电路,假设电流连续)

(额定励磁下的感应电动势)

(牛顿动力学定律,忽略粘性摩擦)

(额定励磁下的电磁转矩)

式中:

T L为包括电机空载转矩在内的负载转矩,单位为Nm;

Ce为直流电动机在额定磁通下电动势转速比;

为直流电动机在额定磁通下转矩电流比;

GD2为电力拖动系统运动部分折算到电机轴上的飞轮力矩,单位为Nm2;定义下列时间常数:

—电枢回路电磁时间常数,单位为s;

—电力拖动系统机电时间常数,单位为s。

代人微分方程,并整理后得:

式中:

在零初始条件下,取等式两侧的拉氏变换,得电压与电流之间的传递函数:

(1)

电流与电动势之间的传递函数为:

(2)

式(1)和(2)的结构图分别如下:

图2

图3

将图 2 和图 3 合起来,并考虑到 n=E/Ce,即得额定励磁下直流电动机的动态结构如下图:

2.晶闸管触发和整流装置[1]

要控制晶闸管整流装置总离不开触发电路,因此在分析系统时总把它当作一个环节来看待。

这一环节的输入量是触发电路的控制电压Uct,输出量是理想空载整流电压Ud0 。

如果把它们之间的放大系数看成常数,则晶闸管触发与整流装置可以看成是一个具有纯滞后的放大环节,其滞后作用是由晶闸管装置的失控

时间引起的。

众所周知,晶闸管一旦导通后,控制电压的变化对它不再起作用,直到该元件承受反压关断后为止,因此造成整流电压滞后于控制电压的状况。

用单位阶跃函数来表示滞后,则晶闸管触发和整流装置的近似输入输出关系为:

其动态结构图如下图所示:

3.比例放大器和测速发电机[1]

比例放大器和测速发电机都可以认为是瞬时的,因此它们的放大系数也就是它们的传递函数,即:

知道了各环节的传递函数,把它们按在系统中的相互关系组合起来,就可以画出系统的动态结构图,如下图所示:

二、仿真波形图:

电机参数如下:

直流电动机:220V、55A、1000r/min、Ce= 0.192V⋅min/r;

假定晶闸管整流装置输出电流可逆,装置的放大系数Ks=44,滞后时间常数Ts=0.00167s;

电枢回路总电阻R=1.0 ,电枢回路电磁时间常数Tl=0.00167s,电力拖动系统机电时间常数Tm=0.075s;

转速反馈系数=0.01V*min/r;

对应额定转速时的给定电压 Un*=10V;

同时其中PI调节器的值暂定为:Kp=0.56,

图一:模型建立

图二:上为电流波形,下为转速波形

调节PI系数所得波形:1.当Kp=0.25,

2.当Kp=0.8,

结论:由上各个图形可以得出当放大系数和积分常数较小时,电流和转速的超调量都减少,但是调节时间变长;而当放大系数和积分常数较大时,转速和电流的波形的响应的超调比较大但是快速性较好。

因此选择积分系数时要选择适当的值。