阀门泄露等级表

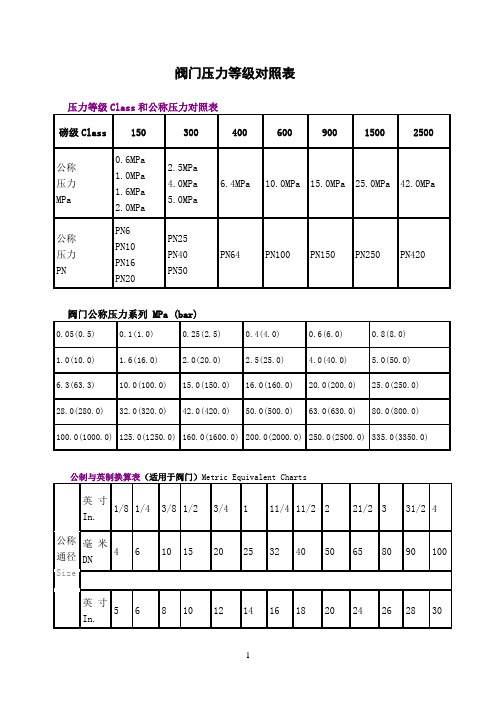

阀门压力等级对照表

阀门压力等级对照表阀门型号编制方法主要参照JB 308-1975标准,同时吸收了有关标准对型号编制的规定。

这一编制方法适用于工业管道的闸阀、截止阀、节流阀、球阀、蝶阀、隔膜阀、旋塞阀、止回阀、安全阀、减压阀、疏水阀。

阀门的型号编制方法(JB 308-1975)(1)类型代号用汉语拼音字母表示(阀门类型代号)注:低温(低于-40℃)、保温(带加热套)和带波纹管的阀门,在类型代号前分别加汉语拼音字母“D”、“B”和“W”。

(2)传动方式代号用阿拉伯数字表示(阀门传动方式代号)注:1.手轮、手柄和扳手传动以及安全阀、减压阀、疏水阀省略本代号。

2.对于气动或液动,常开式用6K、7K表示;常闭式用6B、7B表示;气动带手动用6S表示;防爆电动用“9B”表示。

(3)连接形式代号用阿拉伯数字表示(阀门连接形式代号)注:焊接包括对焊和承插焊。

(4-1)结构形式代号用阿拉伯数字表示(闸阀结构形式代号)(4-2)截止阀和节流阀结构形式代号(4-3)球阀结构形式代号(4-4)蝶阀结构形式代号(4-5)隔膜阀结构形式代号(4-6)旋塞阀结构形式代号(4-7)止回阀和底阀阀结构形式代号(4-8)减压阀结构形式代号(4-9)疏水阀结构形式代号(4-10)安全阀结构形式代号注:杠杆式安全阀在类型代号前加“G”汉语拼音字母。

公称压力数值按JB 74-1994《管理附件公称压力试验压力和工作压力》的规定。

用于电站工业的阀门,当介质最高温度超过530℃时,按JB 74-1994第五条的规定标准工作压力。

1.阀门类型根据管路系统设计的需要或阀门的作用、功能和安装位置等选定阀类,并应核对阀门的设计制造标准。

2.传动方式根据阀门参数、功能要求和工作环境等实际使用条件的需要选择。

我公司生产的阀门可按客户在订货合同中写明所选定的驱动装置型号及生产厂家配装手动、电动、液动、气动和电动执行机构等各类传动装置。

3.阀门材料阀体、阀座密封面或衬里等材料根据使用介质的组成及特性和最高工作温度、压力来选定。

调节阀泄漏量测试标准

泄漏

气泡数

量

— 1 2 3 4 6 11 27 45 — — — —

/min

注:1.每分钟气泡数是用外径 6mm、壁厚 1mm 的管子垂直浸入水下 5~10mm 深度的条件下测得的,管

端表面应光滑。

2.如果阀座直径与表列值之一相差 2mm 以上,则泄漏系数可假设泄漏量与阀座直径的平方成正比

的情况下通过内推法取得。

美标ANSI B16.104-197

泄漏 等级

最大允许泄漏量

试验介质

试验压力

10~52℃的空气

Ⅱ

0.5%Cv

最大工作压差△P 或 501b/in2 压差,

或水

取其较低者

10~52℃的空气

调节发泄漏量测试标准

1. 调节阀泄漏量

国标GB/T4213.92

泄漏等级

试验介质

试验压力

最大阀座泄漏量 1/h

Ⅰ

由用户与制造厂商定

Ⅱ 水、空气或氮气

Ⅲ

5×10-3×阀额定容量 A

10-3×阀额定容量

水

A或B

Ⅳ

10-4×阀额定容量

空气或氮气

A

Ⅳ-S1

水 空气或氮气

A或B A

5×10-4×阀额定容量

Ⅳ-S2

P:MPa (A)

T:K

3. 在选用 310K、301K 的时候,执行机构尽量选大一号,因为要保证高泄露要求,在装配

的时候填料等阀内件会压的比较紧,如果需要的切断压差较大,那执行机构的输出扭矩

会不够。

4. 计算软件里给出的噪音估算值,是距离阀门 1 米的时候的数据。

气动薄膜波纹管密封调节阀-2023标准

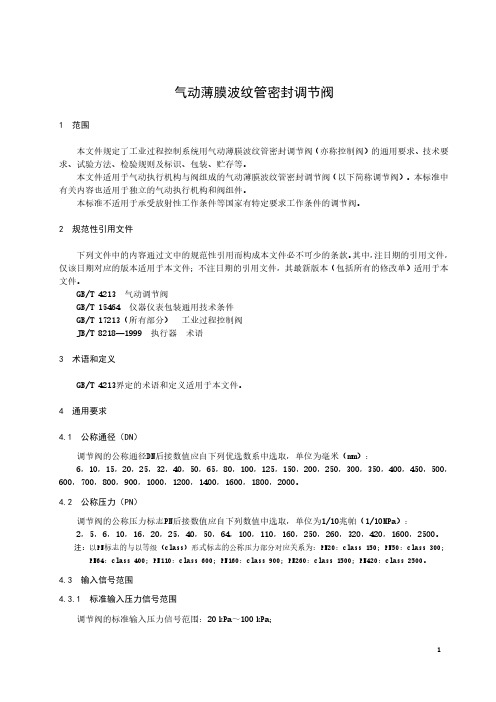

气动薄膜波纹管密封调节阀1范围本文件规定了工业过程控制系统用气动薄膜波纹管密封调节阀(亦称控制阀)的通用要求、技术要求、试验方法、检验规则及标识、包装、贮存等。

本文件适用于气动执行机构与阀组成的气动薄膜波纹管密封调节阀(以下简称调节阀)。

本标准中有关内容也适用于独立的气动执行机构和阀组件。

本标准不适用于承受放射性工作条件等国家有特定要求工作条件的调节阀。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T4213气动调节阀GB/T15464仪器仪表包装通用技术条件GB/T17213(所有部分)工业过程控制阀JB/T8218—1999执行器术语3术语和定义GB/T4213界定的术语和定义适用于本文件。

4通用要求4.1公称通径(DN)调节阀的公称通径DN后接数值应自下列优选数系中选取,单位为毫米(mm):6,10,15,20,25,32,40,50,65,80,100,125,150,200,250,300,350,400,450,500,600,700,800,900,1000,1200,1400,1600,1800,2000。

4.2公称压力(PN)调节阀的公称压力标志PN后接数值应自下列数值中选取,单位为1/10兆帕(1/10MPa):2,5,6,10,16,20,25,40,50,64,100,110,160,250,260,320,420,1600,2500。

注:以PN标志的与以等级(class)形式标志的公称压力部分对应关系为:PN20:class150;PN50:class300;PN64:class400;PN110:class600;PN160:class900;PN260:class1500;PN420:class2500。

4.3输入信号范围4.3.1标准输入压力信号范围调节阀的标准输入压力信号范围:20 kPa~100 kPa;14.3.2切断型调节阀的输入信号范围切断型调节阀,输入信号范围可在气源压力额定值内任意选取;4.3.3带有电-气阀门定位器的调阀的输入信号范围带有电-气阀门定位器的调节阀,标准输入电信号范围为直流4 mA~20 mA;4.3.4其他范围输入信号用户(订购方)要求的符合其他标准或特定范围的输入电信号。

最新闸阀验收标准

闸阀验收标准一、阀门到货后,应由物资采购部、提报计划(配合验收)部门、安全设备部等相关部门进行联检。

每批阀门逐个进行外观验收。

若检验不合格率超过10%,该批阀门做退货处理。

二、外观检查内容:1、阀体为铸件时,其表面应平整光滑,无裂纹、缩孔、砂眼、气孔等缺陷;阀体为锻件时,其表面应无裂纹、夹层、重皮、斑疤等缺陷。

2、阀门法兰密封面不得有径向划痕及其他影响密封性能的损伤。

3、阀体表面不得存在补焊现象。

4、阀门手轮、阀杆不得有变形、裂纹等缺陷。

5、阀门公称直径大于等于80mm时,阀门螺套材质应为铜合金。

6、闸板密封位置不得有影响密封性能的缺陷。

7、阀杆与闸板连接处的间隙不宜过大。

8、对于焊连接阀门的焊接接头坡口,应进行磁粉或渗透检测,生产厂家提供本批次的检验报告。

9、订货合同中规定的验收事项。

10、到货阀门的开闭位置:应处于全关闭位置。

11、阀体上应有制造厂铭牌和合格证标牌,铭牌或标牌上应有制造厂名称及出厂日期;产品名称、型号及规格;公称压力、公称通径、适用介质及适用温度;负责检验人员签章等标识(应与采购计划一致)。

12、铭牌与阀体上标识的规格型号应一致。

13、阀门不得有损伤、缺件、腐蚀、铭牌脱落等现象,阀门两端应有防护盖保护,且阀体内不得有脏物、积水、锈蚀、存压。

14、手柄或手轮操作应灵活轻便,不得有卡涩现象。

15、阀体表面所喷涂的油漆不得有脱落现象;抗腐蚀阀门应不涂覆油漆;法兰面、焊端坡面和裸露的阀杆不应涂漆。

16、外漏阀杆、阀门的其他关闭件和阀座密封面应涂工业用防锈油脂。

三、打压试验:每批阀门随机抽取该批次(同制造厂、同规格、同型号、同时到货)的20%数量,且不少于3台,进行打压验收;若有不合格,则逐个检查,检验不合格率超过10%,该批阀门做退货处理。

打压过程执行以下规定:(1)阀门壳体压力试验的试验压力为阀门公称压力的 1.1倍;无特殊规定时,试验介质为水,温度宜为5~50℃。

(2)阀门试验时,应由一人以正常的力量进行关闭。

阀门泄露原因分析及处理方法大全

阀门常见问题及处理方法大全阀门泄露的处理方法在日常生活中,受到环境和各种因素的影响,阀门在使用过程中会出现泄漏的现象。

一、阀体和阀盖的泄漏:原因:1.铸铁件铸造质量不高,阀体和阀盖体上有砂眼、松散组织、夹渣等缺陷2.天冷冻裂;3.焊接不良,存在着夹渣、未焊接,应力裂纹等缺陷;4.铸铁阀门被重物撞击后损坏。

维护方法:1.提高铸造质量,安装前严格按规定进行强度试验;2.对气温在0°和0°以下的阀门,应进行保温或拌热,停止使用的阀门应排除积水3.由焊接组成的阀体和阀盖的焊缝,应按有关焊接操作规程进行,焊后还应进行探伤和强度试验;4.阀门上禁止推放重物,不允许用手锤撞击铸铁和非金属阀门,大口径阀门的安装应有支架。

二、填料处的泄露(阀门的外漏,填料处占的比例为最大)原因:1.填料选用不对,不耐介质的腐蚀,不耐阀门高压或真空、高温或低温的使用;2.填料安装不对,存在着以小代大、螺旋盘绕接头不良、上紧下松等缺陷;3.填料超过使用期,已老化,丧失弹性4.阀杆精度不高,有弯曲、腐蚀、磨损等缺陷5.填料圈数不足,压盖未压紧;6.压盖、螺栓、和其他部件损坏,使压盖无法压紧;7.操作不当,用力过猛等;8.压盖歪斜,压盖与阀杆间空隙过小或过大,致使阀杆磨损,填料损坏。

维护方法:1.应按工况条件选用填料的材料和型式;2.按有关规定正确的安装填料,盘根应逐圈安放压紧,接头应成30℃或45℃;3.使用期过长、老化、损坏的填料应及时更换;4.阀杆弯曲、磨损后应进矫直、修复,对损坏严重的应及时更换;5.填料应按规定的圈数安装,压盖应对称均匀地把紧,压套应有5mm以上的预紧间隙;6.损坏的压盖、螺栓及其他部件,应及时修复或更换;7.应遵守操作规程,除撞击式手轮外,以匀速正常力量操作;8.应均匀对称拧紧压盖螺栓,压盖与阀杆间隙过小,应适当增大其间隙;压盖与阀杆间隙过大,应予更换。

三、密封面的泄漏原因:1、密封面研磨不平,不能形成密合线;2、阀杆与关闭件的连接处顶心悬空、不正或磨损;3、阀杆弯曲或装配不正,使关闭件歪斜或不逢中;4、密封面材质量选用不当或没有按工况条件选用阀维护方法:1、按工况条件正确选用颠垫片的材料和型式;2、精心调节,平稳操作;3、应均匀对称地拧螺栓,必要时应使用扭力扳手,预紧力应符合要求,不可过大或小。

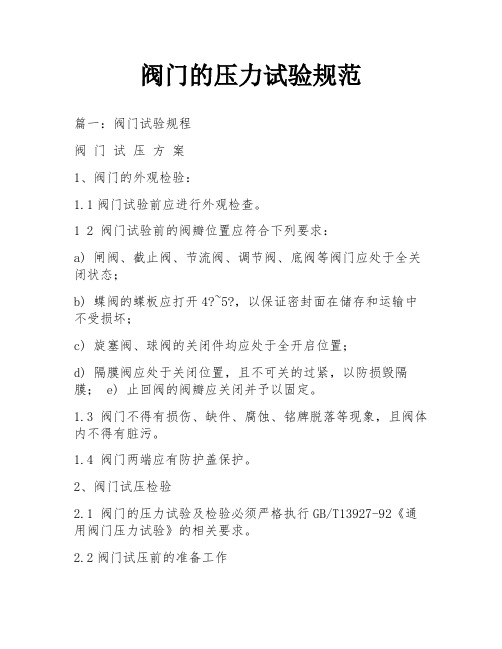

阀门的压力试验规范

阀门的压力试验规范篇一:阀门试验规程阀门试压方案1、阀门的外观检验:1.1阀门试验前应进行外观检查。

1 2 阀门试验前的阀瓣位置应符合下列要求:a) 闸阀、截止阀、节流阀、调节阀、底阀等阀门应处于全关闭状态;b) 蝶阀的蝶板应打开4?~5?,以保证密封面在储存和运输中不受损坏;c) 旋塞阀、球阀的关闭件均应处于全开启位置;d) 隔膜阀应处于关闭位置,且不可关的过紧,以防损毁隔膜; e) 止回阀的阀瓣应关闭并予以固定。

1.3 阀门不得有损伤、缺件、腐蚀、铭牌脱落等现象,且阀体内不得有脏污。

1.4 阀门两端应有防护盖保护。

2、阀门试压检验2.1 阀门的压力试验及检验必须严格执行GB/T13927-92《通用阀门压力试验》的相关要求。

2.2阀门试压前的准备工作2.2.1 认真检查阀门各零部件是否齐全完整、内腔清洁。

2.2.2 检查试压设备、仪表完好、灵活,各处接头无渗漏。

试验用的压力表,应鉴定合格并在周检期内使用,精度不应低于1.6级,表的满刻度值宜为最大被测压力的1.5倍~2倍。

2.2.3 如无特殊规定,试验介质为水,其温度为5-40℃之间。

3、试验步骤、方法和标准:应先进行上密封试验和壳体试验,然后进行密封试验。

3.1 进行压力试验时,保持试验压力的最短时间应符合GB/T13927-92《通用阀门压力试验》标准的规定如表(1)。

表(1)试验压力的最短时间3.2 在试验项目中:3.2.1 所有阀门必须进行壳体试验和密封试验;3.2.2 闸阀和截止阀须进行上密封试验;3.3 阀门端部的封闭方式:3.3.1对于口径≤4〞且压力≤400Lb的法兰连接阀门,采用试压机夹紧阀门端部;3.3.2对于口径﹥4〞且压力≥600Lb的法兰连接阀门,采用试压盲板与阀门端部通过螺栓连接进行封闭;3.3.3对于所有焊接连接阀门采用在阀门两端副管上焊接试压盲板的方法进行封闭。

3.4 试验步骤3.4.1上密封试验:封闭阀门进口和出口,使阀门处于半开状态,上密封关闭,给体腔充满介质,并逐渐加压到公称压力的1.1倍,然后检查上密封,在保压时间内无渗漏即为合格。

阀门内漏检测判断

阀门内漏检测方法探讨阀门的泄漏一般可以分为外漏和内漏两种情况。

当阀门发生外漏时比较直观,通常可以用听气流声、检漏液检漏、可燃气体检测仪检漏等方法进行检查。

但当阀门发生内漏时一般不容易发现,具有较强的隐蔽性,容易造成安全隐患,下面对阀门是否存在内漏及内漏量大小的判断方法进行分述。

一、根据阀门后端压力容器压力的变化来判断阀门是否内漏常关阀门后端为不带压管线或压力容器,可根据压力容器压力的变化来判断阀门内漏:平均每小时每英寸公称直径密封面的泄露量用V x表示:其中:P1:压力容器初始压力(bar)P2:压力容器检查时压力(bar)V0:压力容器容积(m3)T:时间(hr)D:管线公称直径(in)V x大于0.04m3/hr·in,即认为该阀门内漏,内漏量大小可以经过计算分析得出。

二、放空法判断阀门是否内漏当无法通过阀门后端的管线或容器来判断阀门是否内漏时,可通过给阀门排污放空阀腔的方法检查阀门是否内漏:缓慢打开阀门排污阀将阀腔内气体或液体放空,如果阀腔气体或液体无法排空,即认为该阀门内漏,反之则不存在内漏。

泄漏量的大小可以根据放空气体或液体的流量情况进行定性分析判断。

三、根据阀门阀腔压力的变化来判断阀门内漏情况:制作阀门密封测试专用工具,见下图1:具体操作步骤:1. 将被测试阀门(下简称阀门)阀腔压力降至为零,将阀门密封测试工具安装到阀门放空阀(丝堵)的位置上,安装时可以将FM1、FM2打开,安装后可以将FM2关闭。

2. 半开阀门,将阀门阀腔与管道的压力平衡。

3. 将阀门置于全关(开)状态(GROVE球阀只能在阀门全关状态)。

4. 记录精密压力表的读数,记为:P0—管线压力。

5. 关闭FM1,打开FM2,利用FM1节流将阀腔压力降低约1/8~1/10(可估计),之后关闭FM2,全开FM1,记录精密压力表的读数,记为P1—阀腔初始压力。

6. 计时2~5分钟后记录精密压力表的读数,记为P2—阀腔检测压力。

阀门密封等级

阀门密封等级的六种标准

1.前苏联

为了按阀门的密封程度和规定的用途选择产品,按密封程度对阀门进行了分类。

2.国际标准化组织

国际标准化组织标准ISO5208《工业阀门金属阀门的压力试验》。

3.美国石油协会(APl)

美国石油协会标准API 598--2004《阀门的检查和试验》。

4.美国阀门和管件工业制造商标准化协会(MSS)

美国阀门和管件工业制造商标准化协会标准《钢制阀门的压力试验》MSS SP61允许的阀门泄漏量要求如下:

在阀门密封副中有一个密封面使用塑料或橡胶的情况下,在密封试验的持续时间内应无可见泄漏。

关闭时每一侧的最大允许泄漏量应是:液体为公称尺寸(DN)每毫米、每小时0.4毫升;气体为公称尺寸(DN)每毫米、每小时120毫升。

止回阀允许的泄漏量可增大4倍。

5.美国国家标准/美国仪表协会标准(ANSI/FCI)对控制阀

美国国家标彬美国仪表协会标准ANSI/FCI70-2(ASME B16.104)《控制阀阀座泄漏》。

6.欧盟标准

欧洲标准EN 12266—1《工业阀门阀门的试验》第l部分。

压力试验、试验方法和验收标准-强制性要求。

阀门压力等级对照表实用文档

阀门压力等级对照表实用文档(实用文档,可以直接使用,可编辑优秀版资料,欢迎下载)[推荐]阀门压力等级对照表阀门, 等级,压力,对照表希望对各位海友能有所帮助。

第一章钢制阀门主体和内件材料阀门的主体是指承受介质压力的阀体、阀盖(或端盖)、闸板(或阀瓣)。

其中,阀体和阀盖(端盖)是承受介质的承压件,闸板(阀瓣)是控制介质流动的控压件。

内件是指接触介质的阀杆和闸板(阀瓣)、阀座两者的密封面.承压件的定义是:一旦它们失效,其所包容的介质会释放到大气中的零件。

因此,所用的材料必须能在规定的介质温度、压力作用下达到相应的力学性能、耐腐蚀性和良好的冷、热加工工艺性。

大多数阀门的阀体、阀盖(端盖)、闸板(阀瓣)形状比较复杂,因此采用铸件较多,只有某些小口径阀门根据阀类的不同或特殊工况的要求采用锻件.第一节钢制阀门的主体材料1、碳素钢碳素钢适用于非腐蚀性介质,在某些特定的条件下,例如某些有腐蚀性的介质在一定范围内的温度浓度条件下也可采用碳素钢.碳素钢的适用温度范围:—29~425℃。

中石化标准SH 3064《石油化工钢制通用阀门选用、检验及验收》规定碳素钢制阀门的适用温度范围为—20~425℃,其下限定为—20℃的依据是GB 150《钢制压力容器》。

但当以WCB、WCC这两种钢作阀体、阀盖、闸板(阀瓣)、支架时,这两种钢的适用温度下限为-29℃。

常用的碳素钢铸件和锻件材料见表1—1。

注:(1)表1中WCA、WCB、WCC是按美国标准表示的牌号,ZG 205-415、ZG 250—485、ZG 275—485是按GB/T 5631铸钢牌号表示方法分别对应WCA、WCB、WCC的牌号。

UNS J02502、UNS J03002、UNS J02503是以美国金属与合金统一系统编号方法,分别对应WCA、WCB、WCC的牌号。

(2)表1中最常用的是WCB钢,其标准含碳量≤0。

30%,但为了获得优良的焊接性能和力学性能,其含碳量应控制在0.25%左右。

美标阀门设计计算常用数据

美标阀门设计计算常用数据1. 简介在阀门设计和计算中,了解常用的美国标准(American Standards)阀门设计和计算常用数据极其重要。

本文将介绍一些在美标阀门设计和计算中经常使用的数据和参数。

2. 压力等级美标阀门的压力等级通常遵循美国ANSI B16.34标准。

常用的压力等级包括150、300、600、900、1500和2500。

不同压力等级的阀门具有不同的耐压能力和适用范围。

3. 阀门尺寸美标阀门的尺寸通常遵循美国标准ANSI B16.10。

常见的阀门尺寸包括2英寸、3英寸、4英寸等,最大尺寸可以达到72英寸。

阀门的尺寸取决于管道的大小和流体的流量要求。

4. 流量系数阀门的流量系数(Cv)是衡量阀门流量能力的参数。

美标阀门的流量系数通常由制造商提供,也可以通过计算获得。

流量系数越大,阀门的流量能力越强。

5. 温度和材料阀门的工作温度和材料选择对其性能和寿命起着重要作用。

美标阀门一般根据材料的耐温性能来分类,常见的材料包括碳钢、不锈钢、铸铁和铜合金等。

6. 阀门座封面积与接触压力阀门座封的设计和参数直接影响阀门的密封性能。

在美标阀门设计中,常用的座封面积与接触压力如下:•Class 150阀门接触压力为300 psi,座封面积为40平方英寸;•Class 300阀门接触压力为720 psi,座封面积为12.8平方英寸;•Class 600阀门接触压力为1440 psi,座封面积为3.2平方英寸;•Class 900阀门接触压力为2160 psi,座封面积为2.1平方英寸;•Class 1500阀门接触压力为3600 psi,座封面积为0.8平方英寸;•Class 2500阀门接触压力为6000 psi,座封面积为0.5平方英寸。

7. 阀门操作力阀门操作力是指打开或关闭阀门所需的力量。

在美标阀门设计中,通常使用以下操作力参数:•面风压力(Air Pressure on Area):0.3 psi;•阀盖重量(Valve Bonnet Weight):20 lbs;•弹簧力(Spring Force):5 lbs;•阀杆直径(Stem Diameter):1.5 inches。