模流分析报告范本

模流分析年度总结(3篇)

第1篇一、前言模流分析(Mold Flow Analysis)是现代注塑成型领域的重要工具,它通过对塑料流动过程的模拟,帮助工程师优化模具设计、提高产品良率和缩短开发周期。

在过去的一年里,我国模流分析技术取得了显著进步,以下是对本年度模流分析工作的总结。

二、模流分析技术发展概况1. 软件功能不断完善近年来,国内外模流分析软件功能日益完善,如Moldex3D、Simulment、E-Design、C-Mold等。

这些软件在模拟精度、计算速度、用户界面等方面都有了显著提升,能够满足不同用户的需求。

2. 模拟精度不断提高随着计算流体力学(CFD)技术的发展,模流分析软件的模拟精度不断提高。

目前,多数软件能够实现网格自适应、湍流模型优化、材料数据库扩展等功能,使模拟结果更加准确。

3. 模拟速度明显提升随着硬件设备的升级和软件算法的优化,模流分析软件的模拟速度明显提升。

例如,Moldex3D软件采用多核并行计算技术,使模拟时间缩短至原来的1/3。

4. 材料数据库日益丰富模流分析软件的材料数据库不断丰富,涵盖了各种塑料、橡胶、复合材料等。

这使得工程师能够更准确地模拟不同材料的流动行为。

三、模流分析应用领域拓展1. 汽车行业模流分析在汽车行业中的应用日益广泛,包括汽车零部件、内饰、外饰等。

通过模流分析,工程师能够优化模具设计,提高产品良率,降低生产成本。

2. 家电行业模流分析在家电行业中的应用逐渐增多,如冰箱、洗衣机、空调等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低能耗。

3. 医疗行业模流分析在医疗行业中的应用逐渐拓展,如医疗器械、口腔材料等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低生产成本。

4. 航空航天行业模流分析在航空航天行业中的应用日益重要,如飞机、火箭、卫星等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低制造成本。

四、模流分析培训与推广1. 培训体系不断完善我国模流分析培训体系不断完善,包括线上培训、线下培训、实战培训等多种形式。

压铸模具模流分析报告解析

氧化物分布

红圈所示的位置氧化物含量较高,容易开裂和起皮,建议增加渣包和排气槽;同时建议 把现有的渣包口加厚,渣包加大加厚,排气槽的出口数量增加到四个,加快排气速度.

填充过程-凝固 产品凝固时温度墙比较均匀,建议做好流道和料饼的冷却,提高模具寿命即可.

总结

建议增加浇口面积,优化填充速度,优化排气排渣的效果,做好流道和料饼的冷却,即可量产. 建议压铸பைடு நூலகம்艺参数如下图即可.

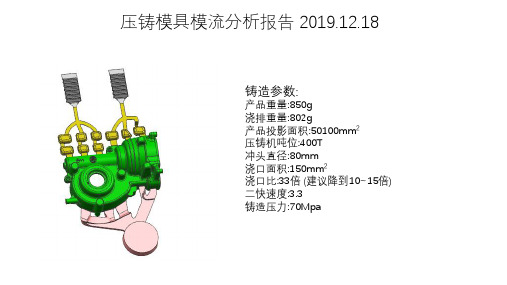

压铸模具模流分析报告 2019.12.18

铸造参数:

产品重量:850g 浇排重量:802g 产品投影面积:50100mm2 压铸机吨位:400T 冲头直径:80mm 浇口面积:150mm2 浇口比:33倍 (建议降到10~15倍) 二快速度:3.3 铸造压力:70Mpa

填充过程-温度

此区域温度较低, 容易产生冷隔,需 要在箭头位置增加 渣包,提高铝液流 动性,并排除冷了.

分流道

主流道压力差过大,会大大降 低产品填充的质量,建议分流 锥部分的流道减薄到15mm 厚,分流道加厚到13mm厚.

型腔压力过小(40Mpa),流道与 型腔的压力差过大,容易导致 飞料,影响产品尺寸,并造成泄 压建议加大浇口面积,把浇口 比控制在10-15倍(目前是33 倍).

填充过程-速度

浇口速度过高,峰值达到92m/s,极易造成模具冲蚀和粘 模,影响产品质量和模具寿命,建议把浇口面积加大,把 浇口速度降到40~50m/s.

圆柱特征由于是盲穴, 造成困气,容易导致气 孔;若试模后出现气孔, 则需要在此处不知浇 口辅助填充.

浇口

红圈处特征由于 是盲穴,造成困 气,容易导致气 孔.若试模后出 现气孔,则需要 加厚对应的浇口.

产品后半部分 温度太低(600 度),建议加大 浇口面积,从 而加大流量, 降低冷隔风险.

Moldflow模流分析报告

Moldflow模流分析报告→↓←↓1.网格划分(如右图)节点3880柱体0连通区域 1网格体积269.066 cm^3网格面积1874.25 cm^2 边详细信息----------------------------------- 自由边0共用边11634交叉边0配向详细信息--------------------------------- 配向不正确的单元0相交详细信息---------------------------------完全重叠单元0复制柱体0三角形纵横比--------------------------------- 最小纵横比 1.161000最大纵横比14.951000平均纵横比 1.933000匹配百分比----------------------------------- 匹配百分比94.2%相互百分比91.5%2.最佳浇口的选定分析结果如下:流动正在使用存储的网格匹配和厚度数据匹配数据是使用最大球体算法计算的最大设计锁模力 = 5600.18 tonne 最大设计注射压力 = 144.00 MPa 建议的浇口位置有:靠近节点 = 31060由图看出最佳浇口选在底面蓝色部分,可信度较高,用侧浇口注射3.填充选择材料PP+40%talc)以及注塑机250t锁模力,以及250g当量注射量,螺杆直径42mm进行填充,分析结果如下:充填阶段结果摘要 :最大注射压力 (在 1.463 s) = 20.2729 MPa充填阶段结束的结果摘要 :充填结束时间 = 1.5034 s总重量(制品 + 流道) = 217.8620 g最大锁模力 - 在充填期间 = 33.6416 tonne制品的充填阶段结束的结果摘要 :制品总重量(不包括流道) = 217.8620 g体积温度 - 最大值 = 231.2270 C体积温度 - 第 95 个百分数 = 229.7820 C体积温度 - 第 5 个百分数 = 216.7120 C体积温度 - 最小值 = 209.1650 C体积温度 - 平均值 = 225.1160 C体积温度 - 标准差 = 3.7478 C剪切应力 - 最大值 = 0.2002 MPa 剪切应力 - 第 95 个百分数 = 0.0766 MPa 剪切应力 - 平均值 = 0.0444 MPa 剪切应力 - 标准差 = 0.0223 MPa冻结层因子 - 最大值 = 0.2441冻结层因子 - 第 95 个百分数 = 0.1954冻结层因子 - 第 5 个百分数 = 0.0464冻结层因子 - 最小值 = 0.0000冻结层因子 - 平均值 = 0.1267冻结层因子 - 标准差 = 0.0480剪切速率 - 最大值 = 7059.0698 1/s 剪切速率 - 第 95 个百分数 = 473.1520 1/s 剪切速率 - 平均值 = 158.8660 1/s 剪切速率 - 标准差 = 209.9460 1/s4.冷却分析分析结果如图:水道布置可从图中看出冷却介质温度进水口冷却介质温度冷却介质温度升高节点范围在回路上128 25.0 - 25.5 0.5 C288 25.0 - 26.3 1.3 C162 25.0 - 25.4 0.4 C426 25.0 - 25.6 0.6 C最后的回路温度残余: 0.00000E+00型腔温度结果摘要=====================================型腔表面温度 - 最大值 = 84.9090 C 型腔表面温度 - 最小值 = 31.8350 C 型腔表面温度 - 平均值 = 50.0860 C 平均模具外部温度 = 30.0670 C 循环时间 = 35.0000 s。

模流分析报告

模流分析报告一、背景介绍。

模流分析是一种用来研究流体动力学和传热学问题的数值模拟方法,它通过对流体流动过程进行数值模拟,来分析流场的特性、传热情况以及流体力学等问题。

模流分析在工程领域具有广泛的应用,例如飞机、汽车、船舶、建筑等领域都需要进行模流分析来优化设计和改进性能。

二、模流分析方法。

模流分析主要采用计算流体力学(CFD)方法进行数值模拟,通过数学模型和计算机仿真来模拟流体的运动状态。

在模流分析中,需要先建立流体的数学模型,然后利用数值方法对流场进行离散化处理,最后通过计算机进行求解,得到流场的各种参数,如速度、压力、温度等。

三、模流分析应用。

1. 空气动力学分析,模流分析可用于研究飞机、汽车等在空气中的运动状态,分析气流对物体的影响,优化外形设计,提高运动性能。

2. 燃烧过程模拟,模流分析可以模拟燃烧室内的燃烧过程,研究燃烧效率、热传递等问题,为燃烧设备的设计和优化提供参考。

3. 水力学分析,模流分析可用于研究水流在管道、水泵、水轮机等设备中的流动情况,分析流体对设备的影响,改进设计,提高效率。

四、模流分析优势。

1. 高效性,模流分析可以在计算机上进行数值模拟,大大缩短了研究周期,提高了研究效率。

2. 精确性,模流分析可以对流场进行精确的数值模拟,得到准确的流场参数,为工程设计提供可靠的依据。

3. 可视化,模流分析可以将流场的参数以图形的形式直观展现出来,便于工程师进行分析和理解。

五、模流分析案例。

以某飞机机翼气动外形优化为例,通过模流分析,可以对机翼的气动外形进行优化设计,提高升阻比,减小气动阻力,提高飞行性能。

六、结论。

模流分析是一种重要的工程分析方法,它在工程设计和研究中具有重要的应用价值。

通过模流分析,可以更好地理解流体的运动规律,优化设计,改进性能,为工程实践提供支持和指导。

在未来的工程领域,模流分析将会发挥越来越重要的作用。

七、参考文献。

1. Anderson, J. D. (2010). Computational Fluid Dynamics: The Basics with Applications. McGraw-Hill Education.2. Versteeg, H. K., & Malalasekera, W. (2007). An Introduction to Computational Fluid Dynamics: The Finite Volume Method. Pearson Education.。

Moldflow模流分析报告

体积收缩示意图

从上图可以看出此产品的收缩趋势明显,并且收缩的一致性较差. 因此推荐采用较大的保压压力及较长的保压时间

气孔

可能出现的气孔位置如上图所示的紫色区域

熔接线

图上可能看出熔接线的位置,但深度不足以影响产品的机械性能

翘曲变形, 所有的方向

可能发生的翘曲变形如 右图所示 X方向的变形 此变形结果包括了收缩 变形 可以根据图上数值进行 判断

Back ground

1. 2. 3. 4. 5. 6. 7. 使用软件: Moldflow plastics insight 6.1. 网格类型: fusion(表面网格). 塑胶材料: Zytel EMX 505A (PA66+20%GF, DuPont Engineering Polymers (Moldflow Verified)). 分析序列: 冷却->填充->-饱和->变形. 分析目的: a). 预测成型缺陷 b)预测变形趋势.

由上表可以看出,此材料较容易充填,并且对温度的变化不敏感..

有限元模型分析

Entity counts-------------------------------Surface triangles 28290 Nodes Connectivity regions 7 Mesh volume 19.8781 cm^3 Mesh area 1549.36 cm^2

注塑参数设置(参考)

Temperature Settings -----------------------------------------------------------------------------Melt temperature: 280.0000 C Mold cavity_side temperature: 75.0000 C Mold core-side temperature: 75.0000 C -----------------------------------------------------------------------------Injection Settings -----------------------------------------------------------------------------Injection control method: Injection Time Injection Time: 1.5000 s Nominal Flow rate: 285.2910 cm^3/s Packing pressure profile Duration Pressure (s) (MPa) 0.0000 80.0000 5.0000 80.0000 1.9094 0.0000 Cooling time: 33.4732 s -----------------------------------------------------------------------------Results from Flow Analysis -----------------------------------------------------------------------------Total volume of the part and cold runners: 427.9370 cm^3 Switch-over Pressure: 53.0071 MPa Maximum clamp force required: 164.9420 tonne

模流分析范本

模流分析范本模流分析是一种用于评估产品或系统的性能和效能的方法。

它通过对流程的不同环节进行详细分析,以确定潜在的问题和改进的机会。

以下是一个模流分析范本,介绍了分析的步骤和内容。

模流分析范本一、分析目的:分析某个特定流程的效率和效能,确定潜在的改进机会。

二、问题陈述:该流程中是否存在缺陷或瓶颈,以及如何改善它们?三、数据收集:1. 收集有关该流程的各种数据,包括流程历史记录、操作流程图等。

2. 采访相关的流程参与者和利益相关者,了解他们对该流程的意见、建议和问题。

四、流程分析:1. 绘制流程图:a. 绘制该流程的整体流程图,标注每个环节的输入、输出和活动。

b. 绘制子流程图,标明流程中的关键步骤和决策点。

2. 识别瓶颈环节:a. 分析各个环节的耗时,确定是否存在耗时较长的瓶颈环节。

b. 识别可能的原因,例如资源不足、技术问题或流程设计不佳。

3. 分析问题:a. 根据数据和采访结果,识别该流程中的常见问题和挑战。

b. 对每个问题进行详细分析,确定其影响和原因。

五、结果总结:1. 总结问题:a. 列出该流程中的所有问题和瓶颈。

b. 针对每个问题,说明其对流程效率和效能的影响。

2. 提出改进建议:a. 针对每个问题和瓶颈,提出具体的改进建议。

b. 对每个建议,说明其预期效果和实施难度。

六、改进计划:1. 制定改进计划:a. 根据改建建议,制定详细的改进计划,包括具体的任务、执行时间和责任人。

b. 确定改进计划的优先级和实施时间表。

2. 建议评估:a. 对改进建议进行评估,确定其对流程效能和效率的潜在影响。

b. 针对每个建议,确定其实施所需的资源和风险。

七、结论:通过模流分析,我们可以深入了解某个流程的问题和改进的潜力。

通过针对性的改进措施,我们可以提高流程的效率和效能,为组织提供更好的价值和服务。

在实施改进时,我们应该密切监测改变对流程的影响,并根据实际情况进行必要的调整和优化。

moldflow模流分析报告

材料成型CAE论文(Moldflow注塑工艺分析)姓名:郭玲玲学号:20060330332在Moldflow Plastic Insight 6.0环境中,运用MPI的各项菜单及其基本操作,来实现对所选制件在注塑成型过程中的填充、流动、冷却以及翘曲分析,以此来确定制件的最佳成型工艺方案,为工程实际生产提供合理的工艺设置依据,减少因工艺引起的制件缺陷,有助于降低实际生产成本,提高生产效率。

一、导入零件导入文件guolingling.stp。

选择【Fusion】方式。

二、划分网格【网格】—【生成网格】—【立即划分】三、网格诊断【网格】—【网格诊断】,诊断结果如下:图1、网格诊断对诊断结果进行检查,发现连通区域为1,交叉边为0,最大纵横比为7.218616<8,均符合要求,网格划分合理。

四、选择分析类型1、浇口位置1)双击任务栏下的【充填】—【浇口位置】;2)选择材料:双击任务栏下的【材料……】—【搜索】—输入“ABS”—搜索—在结果中任选一种材料,点击【选择】即可;3)双击任务栏下的【立即分析】。

在分析结果中勾选:Best gate location,查看最佳浇口位置,如下图:图2、最佳浇口由最佳浇口位置分析结果可以知道,浇口设在零件上表面的中间部位,零件的注塑工艺效果好。

可采用直接浇口。

2、流动分析1)设置注射位置:设置之前,先将方案备份。

【文件】—【另存方案为】。

双击任务栏下的【设置注射位置】—鼠标变成一个十字光标和一漏斗形状,然后在上一步分析中的最佳浇口位置处单击,即可完成注射点的设置;2)选择分析类型:双击任务栏下【浇口位置】—【流动】;3)设置浇注系统:【建模】—【浇注系统向导】,设定直浇道、横浇道、内浇道的尺寸,各浇道尺寸均采取的默认值。

根据制件的形状特征以及最佳浇口位置,采用直接浇口。

4)双击任务栏下的【立即分析】。

查看分析结果中的“pressure at V/P swithover”项,发现出现了浇不足的现象,经分析是由于注射压力过小所引起的,只需增大注射压力即可。

JKUN模流分析报告 - JKUN模板

容

提

要

------------------------------------------------------------------------- 3 -------------------------------------------------------------------------- 4 -------------------------------------------------------------------------- 5 -------------------------------------------------------------------------- 6 -------------------------------------------------------------------------- 7 -------------------------------------------------------------------------- 8 -------------------------------------------------------------------------- 9 -------------------------------------------------------------------- 10~30 ------------------------------------------------------------------------ 31 ------------------------------------------------------------------------ 32 ------------------------------------------------------------------------ 33 ------------------------------------------------------------------------ 34 ------------------------------------------------------------------------ 35 ------------------------------------------------------------------- 36~55 ------------------------------------------------------------------------ 56 ------------------------------------------------------------------------ 57 ------------------------------------------------------------------------ 58 ------------------------------------------------------------------------ 59 ------------------------------------------------------------------------ 60 -------------------------------------------------------------------- 61~80 ------------------------------------------------------------------------ 81

经典模流分析报告案例

经典模流分析报告案例引言模流分析是一种常用于软件开发和系统设计的技术方法,通过对系统的整体流程进行分析和优化,以提高系统的效率和准确性。

本报告将介绍一个经典的模流分析案例,通过对该案例的详细分析,我们可以深入了解模流分析的目的、方法和步骤。

案例背景在一个电商网站的订单处理系统中,用户下单后,订单需要进入一系列的流程,包括商品库存检查、支付验证、物流安排等。

然而,在实际运营中,该系统经常出现订单丢失、支付失败等问题,严重影响了用户体验和订单处理效率。

为了解决这些问题,我们决定对该系统进行模流分析。

分析目标经过与系统管理员和开发团队的讨论,我们确定了以下模流分析的目标: 1. 发现订单处理流程中存在的潜在问题,如并发性能、数据一致性等; 2. 优化订单处理流程,提高整体系统的效率和准确性; 3. 对系统的工作原理和关键环节进行深入理解,为后续系统维护和升级提供参考。

分析步骤为了实现上述目标,我们按照以下步骤进行模流分析:1. 收集资料首先,我们与系统管理员和开发团队沟通,收集有关订单处理系统的资料,包括系统架构、数据流图、业务需求等。

同时,我们还调查了用户反馈和系统日志,以了解已知的问题和瓶颈。

2. 绘制流程图在收集资料的基础上,我们绘制了订单处理系统的流程图。

流程图以图形化的方式展示了系统的流程、数据流动和各个环节之间的依赖关系。

3. 分析流程根据流程图,我们对订单处理流程进行详细的分析。

我们特别关注以下几个方面: - 各个环节之间的数据传输方式和数据格式; - 各个环节之间的并发情况; - 各个环节的运行时间和耗时操作。

4. 发现问题通过对流程的分析,我们发现了一些问题: - 由于订单处理环节的并发问题,导致订单丢失和数据不一致的情况; - 某些环节的运行时间过长,影响了整体的响应速度; - 某些环节的逻辑错误导致订单状态不准确。

5. 优化改进基于发现的问题,我们提出了一些优化改进的方案: - 在订单处理环节增加锁机制,确保数据的一致性; - 优化某些环节的算法和操作,减少运行时间; - 对订单状态更新的逻辑进行检查和修复。

模流分析报告

Байду номын сангаас

材料信息

POM BASF Ultraform S1320 003

1. Melt Density

1.162 g /cu.cm

2. Solid Density

1.4202 g /cu.cm

3. Ejection Temperature

110 deg.C

4. Recommended Mold Temperature 90 deg.C

Installation dimensions Mold Height

352mm 65.71cm^3/s

180MPa 150mm

900T

HTF90W1/J5

Die (product) parameters

Product volume Product weight runner weight Projection area

5. Recommended Melt Temperature 200 deg.C

6. Absolute Max. Melt Temperature 220 deg.C

7. Melt Temperature Minimum 190.0 deg.C

8. Melt Temperature Maximum 220.0 deg.C

Mould size

10.9995cm^3 14.5449g g

37.7799cm^2

2

水口设计

模流分析报告

sub gate :1.1mm

cold runner : 5mm

3

参数设置

模流分析报告

Process conditions seting:

Mold temperature : 90deg.C Melt temperature(Hot Runner):200.00deg.C Injection time : 1.2sec Part volume to be filled : 10.9995cm^3 Part Weight(Solid) :14.5449g Total projected area : 37.7799cm^2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[10/12]

塑模一部設計處

பைடு நூலகம்

翹曲變形趨勢

[11/12]

塑模一部設計處

結論與建議

一﹕結合線處會影響要加強排氣﹔ 結合線處會影響要加強排氣﹔ 二﹕中間區域肋條部分因肉厚相對較薄﹐又是流動末端﹐不 中間區域肋條部分因肉厚相對較薄﹐又是流動末端﹐ 易保壓﹐產品強度受到影響﹐易斷﹔ 易保壓﹐產品強度受到影響﹐易斷﹔

材料特性: 材料特性:

從此圖形可以看出﹐此種材 料對溫度的敏感性隨著剪切 率的增大而降低.

[2/12]

塑模一部設計處

成型條件

[3/12]

塑模一部設計處

進膠方式

進膠方式﹕ 進膠方式﹕ 三板模一點針點一點潛 伏兩點搭接膠口進膠

[4/12]

塑模一部設計處

產品流動波前

60% 80%

90%

[5/12]

100%

RLQ-CADE-TOP模流分析報告 模流分析報告

• 塑膠材料﹕PC • 穴數﹕1CAV

• 產品尺寸:67.04X11.69X116.66 • 基本肉厚﹕1.25MM • 產品單重﹕6.98 g • 流道重量﹕12.18g • DFX: 63%

(GE1414)+Metal

---分析人﹕XXX

[1/12]

顯示保結束瞬間各處的壓力值, 由流道至流動末端漸減, 顯示保結束瞬間各處的壓力值 , 由流道至流動末端漸減, 最大壓力值可提供射出機之鎖模 力值。壓力分布是否均勻 ?顯示壓力傳遞效果。 力值。壓力分布是否均勻?顯示壓力傳遞效果。 評估模具中肉厚及溫度對於壓力分布及損 耗的影響。 耗的影響。

充填的最大壓力為130.58Mpa﹐ ﹐ 充填的最大壓力為 成品內部壓力分布為0~98.88Mpa﹐ 成品內部壓力分布為 ﹐ 流道壓力損失為31.70Mpa. 流道壓力損失為

[8/12]

塑模一部設計處

體積收縮

顯示塑件自充填/ 顯示塑件自充填/保壓結束冷卻至室 溫常壓時的體積收縮率值,提供成 形條件其保壓效果及翹曲變形等之 參考。正值代表收縮,負值代表塑 件膨脹,往往發生在壓力設定過高 或塑件太薄的情形。此值越小代表 產品收縮量越小; 產品收縮量越小;若分佈不均,產品 易造成翹曲變形。

整體體積收縮率在整體體積收縮率在 1.84%~-3.16%,有過保 有過保 壓的現象。 壓的現象。

[9/12]

塑模一部設計處

溫度分布

以不同顏色顯示保壓 結束瞬間, 結束瞬間,塑件肉厚 方向中心層的溫度分 布情形。一般而言, 布情形。一般而言, 在充填過程肉厚中心 溫度為肉厚方向最高 溫區域, 溫區域,此源於熱塑 料不斷填入, 料不斷填入,對流 (convection)效應使溫 (convection)效應使溫 度保持高溫, 度保持高溫,且塑料 熱傳導性甚差, 熱傳導性甚差,不易 散熱之故。 散熱之故。若有黏滯 加熱(viscous 加熱(viscous heating) 現象則否 。

[12/12]

塑模一部設計處

塑模一部設計處

流動波前動畫

[6/12]

塑模一部設計處

結合線&包封 結合線 包封

此處肉厚相對較薄﹐ 此處肉厚相對較薄﹐ 又是流動末端﹐ 又是流動末端﹐不 易保壓﹐產品易斷。 易保壓﹐產品易斷。 此處結合線明顯 要加強排氣。 要加強排氣。

[7/12]

塑模一部設計處

充填分析/壓力分佈 充填分析 壓力分佈

塑模一部設計處

成型材料

黏度(viscosity) 黏度(viscosity) 流體流動阻力的度量。黏度越高,流動阻力越大,流動越困難。對一般熱塑性塑料, 黏度是塑料成分、溫度、壓力及剪切率的函數。就溫度效應而言,熱塑性塑料的黏度 一般隨溫度升高而有降低的情形。就剪切率(shear rate)的效應而言,剪切率越高,代表 一般隨溫度升高而有降低的情形。就剪切率(shear rate)的效應而言,剪切率越高,代表 加工變形速率越大,由於高分子鏈被排向的結果,使大部份的塑料具有黏度隨剪切率 升高而下降的切變致稀性(shear-thinning)。 升高而下降的切變致稀性(shear-thinning)。