激光复合焊

激光-电弧复合焊专题文献

激光-电弧复合焊专题文献作者:来源:《机械制造文摘·焊接分册》2022年第02期激光电弧复合焊接顺序对304不锈钢T形接头影响的模拟试验分析/桂晓燕,等. 焊接学报, 2021, 42(12): 34-39.建立304不锈钢T形接头三维有限元模型,研究激光电弧复合焊接顺序对304不锈钢T形接头热变形及残余应力的影响.采用高斯面热源加高斯锥形体热源组合的热源模型,模拟激光电弧复合热源,并通过304不锈钢激光电弧复合堆焊工艺试验验证数值模拟激光电弧复合焊接过程的可靠性.结果表明,焊缝截面熔池形貌的数值仿真结果与焊接工艺试验结果吻合较好,该热源模型能有效模拟激光电弧两种热源的复合作用.确定多种焊接顺序方案,分析不同焊接顺序下T形接头温度场、残余应力和热变形情况,激光电弧复合焊接顺序对T形接头残余应力及热变形均有影响,通过对比不同顺序下残余应力值及热变形量发现,顺序焊接能有效减小焊接残余应力,同时反向焊接产生的热变形量最小.综合分析,不锈钢T形接头顺序反向焊接的效果最佳.氮气辅助316L不锈钢激光-MIG复合焊接组织与耐蚀性能/仲杨,等. 焊接学报, 2021,42(12): 7-17.为了提高纯氩气下MIG焊接316L不锈钢的稳定性、改善焊缝组织以及强化耐腐蚀性能,引入1 200 W小功率激光对MIG电弧进行诱导压缩,同时在氩气中混入氮气,探索不同流量比的Ar-N2混合气体对焊缝微观组织及其耐腐蚀性能的影响.结果表明,激光的诱导作用能够收缩并稳定MIG电弧,随着氮气流量的增加,焊缝的熔合线逐渐平缓,内部气孔缺陷明显降低;XRD测试和显微组织分析发现,渗氮后的焊缝内部γ相含量明显增多,中下部区域均为细小均匀的γ胞状晶,中上部区域为γ树枝晶,并且一次枝晶间距逐渐减小.当氮气流量增加到5 L/min,焊缝的显微硬度可综合提升20 HV;电化学极化测试发现,渗氮之后的焊缝表现出更强的耐腐蚀性能.试验证实,氮气辅助激光-MIG复合焊接工艺能够改善316L不锈钢焊缝的显微组织和耐腐蚀性能,当Ar∶N2氣体流量比为20∶5时,γ相的强化效果最显著,综合耐腐蚀性能最好.X80管线钢多道激光-MIG复合焊残余应力分析/严春妍,等. 焊接学报, 2021, 42(9): 28-34, 41.采用试验和数值模拟结合的方法对X80管线钢多道激光-MIG复合焊焊接过程的温度场和焊接残余应力场进行了研究,分析了激光功率对复合焊接头的显微组织、温度分布和残余应力分布的影响规律.结果表明,激光功率增加,熔池最高温度明显上升,焊后冷却速度下降;粗晶热影响区组织中粒状贝氏体、针状铁素体增加,条状贝氏体减少. X80管线钢激光-MIG复合焊接头残余应力水平较高,纵向残余应力、横向残余应力和厚度方向残余应力的拉应力峰值均出现在焊缝区.激光功率在2.0~3.5 kW范围时,等效残余应力、纵向残余应力、横向残余应力和厚度方向残余应力的峰值随着激光功率增加均出现下降趋势.但激光功率从3.5 kW上升至4.0 kW时,各应力的峰值有所上升.EQ70钢激光电弧复合焊焊接热循环及其对热影响区组织演变的影响/鲍亮亮,等. 焊接学报, 2021, 42(3): 26-33.采用Visul Environment软件建立了EQ70钢激光电弧复合焊的三维模型,并利用SYSWELD软件对激光电弧复合焊焊接温度场进行了有限元数值模拟,结合热电偶测温法和热影响区的微观组织表征分析了激光电弧复合焊热循环特点及其对热影响区组织演变的影响.结果表明,采用双椭球体+峰值递增锥体组合型热源可以准确模拟复合焊温度场,电弧区、过渡区、激光区相同热影响区微区具有相近的热循环,热影响区加热速度可达400 ℃/s,1 100 ℃以上停留时间为0.79~1.33 s,t8/5为4~6 s.粗晶区、细晶区组织为板条马氏体,临界区组织为马氏体+晶界碳化物,亚临界区组织为回火马氏体.激光电弧复合焊具有快速加热、高温停留时间短的特点,在一定程度限制了奥氏体晶粒的长大,粗晶区和细晶区平均晶粒尺寸分别为42.7,19.8 μm.铝合金激光-多股绞合焊丝MIG复合焊特性分析/徐锴,等. 焊接学报, 2021, 42(1):16-23.选用多股绞合焊丝替代传统焊丝,将激光热源与多股绞合焊丝MIG焊热源相匹配.借助高速摄像系统,提取焊接过程中熔池和匙孔特征量,开展5A06铝合金激光-多股绞合焊丝MIG 复合焊工艺特性研究,探讨了不同工艺参数下焊缝成形与熔池行为相关性及焊接气孔规律性研究.结果表明,主要焊接工艺参数对焊缝成形的影响规律与常规焊丝激光-电弧复合焊相一致,由于激光束的指向性,焊缝熔深受激光能量密度影响较大,因此焊缝熔深与激光功率呈正比,与焊接速度、离焦量的绝对值呈反比,焊接电流与光丝间距的影响不大;焊缝熔宽受电弧参数影响较大,且熔宽与熔池面积变化有一一对应关系,熔池面积变大,熔宽增加;余高与熔敷速度有关,因此焊接电流越大、焊接速度越小,余高越大.此外高能量密度激光热源的加入突出了多股绞合焊丝的自旋转特性的优势,特别是焊接电流在130~200 A范围内,随着焊接电流的增加,多股绞合焊丝的旋转频率增加,旋转特性带来的拓展焊缝宽度及对焊接气孔的抑制等优势更为明显.激光+GMAW复合热源焊接过程热-力耦合数值分析/吴向阳,等. 焊接学报, 2021, 42(1): 91-96.从宏观的焊接热过程出发,根据激光+GMAW复合热源焊接的特点,提出了适用于复合热源焊接的"双椭球体+峰值递增圆柱体"组合式体积热源分布模式;建立了激光+GMAW复合热源焊接过程的有限元模型,数值计算了焊接温度场和焊缝横截面的形状尺寸,计算结果与试验结果吻合良好,证明了组合式体积热源模型的合理性和适用性.采用焊接温度场的计算结果,进一步对复合热源焊接和GMAW的焊接变形和残余应力进行了数值模拟和对比分析.结果表明,在焊缝熔深基本相同的情况下,复合热源焊接的焊接热输入、焊缝熔宽、焊接变形和高应力区域范围等均比GMAW小.研究结果印证了激光+GMAW复合热源焊接工艺的优越性,并为焊接工艺参数的优化提供了基础理论数据.低镍含氮奥氏体不锈钢激光-电弧焊电弧特性及组织性能/方乃文,等. 焊接学报, 2021,42(1): 70-75.采用100%Ar, 98%Ar+2%N2, 92%Ar+8%N2, 85%Ar+15%N2四种混合比例的保护气体对08Cr19MnNi3Cu2N低镍含氮奥氏体不锈钢进行激光-脉冲MAG电弧复合焊接,研究保护气体中氮气比例对焊缝中气孔数量、焊缝熔深和熔宽、电弧形态、微观组织及铁素体含量等影响机制.结果表明,随着保护气体中氮气比例的增加,焊缝气孔数量增多,气孔的体积也随之增大;焊缝熔深显著增加,而焊缝熔宽变窄,焊缝平均硬度有所下降,电弧收缩明显,电弧弧柱宽度随着氮气比例的增加而减小,焊接飞溅数量随之增加且体积增大,电弧稳定性变差;焊缝中铁素体含量由6.91%,6.80%减少至5.38%和4.62%,铁素体枝晶也逐渐变细,二次枝晶臂变短.焊缝组织中只仅存在少量δ和γ两相;从4个晶面观察奥氏体晶粒的尺寸也随着氮气比例的增加而逐渐减小.S355钢激光-MIG复合焊接头显微组织和残余应力/严春妍,等. 焊接学报, 2020, 41(6): 12-18.采用激光-MIG(metal inert gas welding, MIG)復合焊接方法对12 mm厚S355钢板进行焊接,分析了9 kW激光功率下复合焊接头显微组织和硬度分布规律.建立了适合低合金高强钢激光-MIG复合焊接的双椭球+三维锥体复合热源模型来描述复合热源的能量分布,采用SYSWELD软件计算了1.0,1.5,2.0 m/min三种焊接速度下激光-MIG复合焊的温度场和接头的残余应力,分析了焊接速度对焊接过程的温度场和残余应力分布的影响.结果表明,三种焊接速度下粗晶热影响区(coarse grained heat affected zone, CGHAZ)的组织为马氏体,接头的硬度水平较高,最高硬度均在350 HV以上.焊接速度增加,熔池最高温度下降,焊后冷却速度增加.等效残余应力水平较高,HAZ位置出现了应力集中;随着焊接速度增加,等效残余应力、纵向残余应力、横向残余应力和厚度方向的残余应力峰值均上升;但焊接速度从1.5 m/min增加到2.0 m/min时,各应力分量的拉应力峰值上升较少,而压应力峰值显著上升.脉冲激光与电弧布置方式对铝合金焊接熔滴过渡与焊缝形貌的影响/贾亚洲,等. 焊接学报, 2019, 40(12): 17-24.以2219铝合金为基板,研究了不同脉冲激光-电弧布置方式下的熔滴过渡与焊缝形貌特征,分析了熔深增加的机理.结果表明,当脉冲激光照射母材时,脉冲激光主要提供对母材的热输入,母材温度的增加有助于促进熔滴铺展,稳定熔滴过渡过程;当脉冲激光照射熔滴缩颈时,主要提供对熔滴的力输入,蒸发反力的作用下形成"一脉一滴",显著提高熔滴过渡频率与熔滴飞行速度,增加了熔滴对熔池的冲击力,熔深增加;当脉冲激光交替的照射熔池和熔滴时,一方面能够对母材进行加热,有助于熔滴的铺展,另一方面能够提高熔滴过渡频率,提高焊缝的均匀性.超高功率激光-电弧复合焊接特性分析/黄瑞生,等. 焊接学报, 2019, 40(12): 73-77, 96.为了对超高功率激光-电弧复合焊接过程特性有深入的理解.借助高速摄像,以焊接过程中羽辉和飞溅为主要研究对象,对比分析了激光功率从5 kW增加到30 kW时,激光热源与不同电弧热源复合,以及是否填丝对焊接特性的影响规律.结果表明,激光功率增加,羽辉和飞溅面积的均值都呈增加趋势,两者的波动程度也呈上升趋势;冷丝的添加在降低焊缝熔深的同时使激光-MAG复合焊接过程中的稳定性变差;激光-TIG复合填丝焊接过程的稳定性明显优于另外两种焊接形式;高功率激光复合焊接时,高温羽辉对激光的散射和吸收作用会使熔深增加趋势放缓.激光介入不锈钢自保护药芯焊丝MAG电弧堆焊熔滴受力分析/刘西洋,等. 焊接学报,2019, 40(9): 65-70.以不锈钢自保护药芯焊丝为研究对象,借助高速摄像采集了激光介入MAG电弧堆焊的熔滴和电弧图像,研究了激光介入不锈钢自保护药芯焊丝MAG电弧堆焊的熔滴受力.结果表明,激光的介入改变了焊丝端头熔化状态,焊丝端头发生局部熔化、半熔熔化、全熔熔化三种状态;增大了电磁收缩力、等离子流力在焊丝轴线上的分力,有利于熔滴过渡;减小了表面张力,有利于细化熔滴;增加了气体动力,在合适的激光参数下促进熔滴过渡;熔滴过渡轨迹出现了右偏轴过渡、左偏轴过渡、沿轴过渡三种模式.铝合金激光诱导MIG电弧增材制造成形尺寸规律/张兆栋,等. 焊接学报, 2019, 40(8): 7-12.为了研究铝合金激光诱导MIG电弧增材制造过程中各参数对薄壁结构件成形尺寸的影响规律,利用二次通用旋转组合方法设计正交试验样本,通过二次回归方程建立了工艺参数(电弧电流I、堆积速度v、层间温度T、激光功率P)与成形墙体稳定区域的尺寸预测模型,并研究了单个工艺参数对试件成形的影响,经验证发现模型预测效果较好.结果表明,当电弧电流大于106 A时,参数对层宽的影响顺序由大到小为,电弧电流、层间温度、堆积速度、激光功率;参数对层高的影响顺序由大到小为,电弧电流、堆积速度、层间温度、激光功率.42CrMo钢活塞激光-MAG复合焊接热裂纹试验/陈根余,等. 焊接学报, 2019, 40(7): 61-66.利用高速相机观测焊接时熔池流动和焊缝凝固过程,并求得固–液界面移动速率;利用红外热像仪采集焊缝温度随时间变化的相关信息,求得焊缝的温度梯度,对比研究42CrMo调质钢在激光焊接、激光引导的激光-MAG复合焊、电弧引导的激光–电弧复合焊三种焊接工艺时,焊缝接头处的热裂纹倾向.结果表明,激光引导的激光-MAG复合焊工艺比其它两种焊接工艺的固–液界面移动速率更小,焊缝的温度梯度也更小,具有最小的应变率和热裂纹敏感性.最后对激光引导的激光-MAG复合焊焊缝进行了显微组织观察和硬度分析.低镍含氮奥氏体不锈钢激光-电弧焊电弧特性及组织性能/方乃文,等. 焊接学报, 2021,42(1): 70-75.采用100%Ar, 98%Ar+2%N2, 92%Ar+8%N2, 85%Ar+15%N2四种混合比例的保护气体对08Cr19MnNi3Cu2N低镍含氮奥氏体不锈钢进行激光-脉冲MAG电弧复合焊接,研究保护气体中氮气比例对焊缝中气孔数量、焊缝熔深和熔宽、电弧形态、微观组织及铁素体含量等影响机制.结果表明,随着保护气体中氮气比例的增加,焊缝气孔数量增多,气孔的体积也随之增大;焊缝熔深显著增加,而焊缝熔宽变窄,焊缝平均硬度有所下降,电弧收缩明显,电弧弧柱宽度随着氮气比例的增加而减小,焊接飞溅数量随之增加且体积增大,电弧稳定性变差;焊缝中铁素体含量由6.91%,6.80%减少至5.38%和4.62%,铁素体枝晶也逐渐变细,二次枝晶臂变短.焊缝组织中只仅存在少量δ和γ两相;从4个晶面观察奥氏体晶粒的尺寸也随着氮气比例的增加而逐渐减小.S355钢激光-MIG复合焊接头显微组织和残余应力/严春妍,等. 焊接学报, 2020, 41(6): 12-18.采用激光-MIG(metal inert gas welding, MIG)复合焊接方法对12 mm厚S355钢板进行焊接,分析了9 kW激光功率下复合焊接头显微组织和硬度分布规律.建立了适合低合金高强钢激光-MIG复合焊接的双椭球+三维锥体复合热源模型来描述复合热源的能量分布,采用SYSWELD软件计算了1.0,1.5,2.0 m/min三种焊接速度下激光-MIG复合焊的温度场和接头的残余应力,分析了焊接速度对焊接过程的温度场和残余应力分布的影响.结果表明,三种焊接速度下粗晶热影响区(coarse grained heat affected zone, CGHAZ)的组织为马氏体,接头的硬度水平较高,最高硬度均在350 HV以上.焊接速度增加,熔池最高温度下降,焊后冷却速度增加.等效残余应力水平较高,HAZ位置出现了应力集中;随着焊接速度增加,等效残余应力、纵向残余应力、横向残余应力和厚度方向的残余应力峰值均上升;但焊接速度从1.5 m/min增加到2.0 m/min时,各应力分量的拉应力峰值上升较少,而压应力峰值显著上升.脉冲激光与电弧布置方式对铝合金焊接熔滴过渡与焊缝形貌的影响/贾亚洲,等. 焊接学报, 2019, 40(12): 17-24.以2219铝合金为基板,研究了不同脉冲激光-电弧布置方式下的熔滴过渡与焊缝形貌特征,分析了熔深增加的机理.结果表明,当脉冲激光照射母材时,脉冲激光主要提供对母材的热输入,母材温度的增加有助于促进熔滴铺展,稳定熔滴过渡过程;当脉冲激光照射熔滴缩颈时,主要提供对熔滴的力输入,蒸发反力的作用下形成"一脉一滴",显著提高熔滴过渡频率与熔滴飞行速度,增加了熔滴对熔池的冲击力,熔深增加;当脉冲激光交替的照射熔池和熔滴时,一方面能够对母材进行加热,有助于熔滴的铺展,另一方面能够提高熔滴过渡频率,提高焊缝的均匀性.超高功率激光-电弧复合焊接特性分析/黄瑞生,等. 焊接学报, 2019, 40(12): 73-77, 96.为了对超高功率激光-电弧复合焊接过程特性有深入的理解.借助高速摄像,以焊接过程中羽辉和飞溅为主要研究对象,对比分析了激光功率从5 kW增加到30 kW时,激光热源与不同电弧热源复合,以及是否填丝对焊接特性的影响规律.结果表明,激光功率增加,羽辉和飞溅面积的均值都呈增加趋势,两者的波动程度也呈上升趋势;冷丝的添加在降低焊缝熔深的同时使激光-MAG复合焊接过程中的稳定性变差;激光-TIG复合填丝焊接过程的稳定性明显优于另外两种焊接形式;高功率激光复合焊接时,高温羽辉对激光的散射和吸收作用会使熔深增加趋势放缓.激光介入不锈钢自保护药芯焊丝MAG电弧堆焊熔滴受力分析/刘西洋,等. 焊接学报,2019, 40(9): 65-70.以不锈钢自保护药芯焊丝为研究对象,借助高速摄像采集了激光介入MAG电弧堆焊的熔滴和电弧图像,研究了激光介入不锈钢自保护药芯焊丝MAG电弧堆焊的熔滴受力.结果表明,激光的介入改变了焊丝端头熔化状态,焊丝端头发生局部熔化、半熔熔化、全熔熔化三种状态;增大了电磁收缩力、等离子流力在焊丝轴线上的分力,有利于熔滴过渡;减小了表面张力,有利于细化熔滴;增加了气体动力,在合适的激光参数下促进熔滴过渡;熔滴过渡轨迹出现了右偏轴过渡、左偏轴过渡、沿轴过渡三种模式.铝合金激光诱导MIG电弧增材制造成形尺寸规律/张兆栋,等. 焊接学报, 2019, 40(8): 7-12.为了研究铝合金激光诱导MIG电弧增材制造过程中各参数对薄壁结构件成形尺寸的影响规律,利用二次通用旋转组合方法设计正交试验样本,通过二次回归方程建立了工艺参数(电弧电流I、堆积速度v、层间温度T、激光功率P)与成形墙体稳定区域的尺寸预测模型,并研究了单个工艺参数对试件成形的影响,经验证发现模型预测效果较好.结果表明,当电弧电流大于106 A时,参数对层宽的影响顺序由大到小为,电弧电流、层间温度、堆积速度、激光功率;参数对层高的影响顺序由大到小为,电弧电流、堆积速度、层间温度、激光功率.42CrMo钢活塞激光-MAG复合焊接热裂纹试验/陈根余,等. 焊接学报, 2019, 40(7): 61-66.利用高速相机观测焊接时熔池流动和焊缝凝固过程,并求得固–液界面移动速率;利用红外热像仪采集焊缝温度随时间变化的相关信息,求得焊缝的温度梯度,对比研究42CrMo调质钢在激光焊接、激光引导的激光-MAG复合焊、电弧引导的激光–电弧复合焊三种焊接工艺时,焊缝接头处的热裂纹倾向.结果表明,激光引导的激光-MAG复合焊工藝比其它两种焊接工艺的固–液界面移动速率更小,焊缝的温度梯度也更小,具有最小的应变率和热裂纹敏感性.最后对激光引导的激光-MAG复合焊焊缝进行了显微组织观察和硬度分析.低镍含氮奥氏体不锈钢激光-电弧焊电弧特性及组织性能/方乃文,等. 焊接学报, 2021,42(1): 70-75.采用100%Ar, 98%Ar+2%N2, 92%Ar+8%N2, 85%Ar+15%N2四种混合比例的保护气体对08Cr19MnNi3Cu2N低镍含氮奥氏体不锈钢进行激光-脉冲MAG电弧复合焊接,研究保护气体中氮气比例对焊缝中气孔数量、焊缝熔深和熔宽、电弧形态、微观组织及铁素体含量等影响机制.结果表明,随着保护气体中氮气比例的增加,焊缝气孔数量增多,气孔的体积也随之增大;焊缝熔深显著增加,而焊缝熔宽变窄,焊缝平均硬度有所下降,电弧收缩明显,电弧弧柱宽度随着氮气比例的增加而减小,焊接飞溅数量随之增加且体积增大,电弧稳定性变差;焊缝中铁素体含量由6.91%,6.80%减少至5.38%和4.62%,铁素体枝晶也逐渐变细,二次枝晶臂变短.焊缝组织中只仅存在少量δ和γ两相;从4个晶面观察奥氏体晶粒的尺寸也随着氮气比例的增加而逐渐减小.S355钢激光-MIG复合焊接头显微组织和残余应力/严春妍,等. 焊接学报, 2020, 41(6): 12-18.采用激光-MIG(metal inert gas welding, MIG)复合焊接方法对12 mm厚S355钢板进行焊接,分析了9 kW激光功率下复合焊接头显微组织和硬度分布规律.建立了适合低合金高强钢激光-MIG复合焊接的双椭球+三维锥体复合热源模型来描述复合热源的能量分布,采用SYSWELD软件计算了1.0,1.5,2.0 m/min三种焊接速度下激光-MIG复合焊的温度场和接头的残余应力,分析了焊接速度对焊接过程的温度场和残余应力分布的影响.结果表明,三种焊接速度下粗晶热影响区(coarse grained heat affected zone, CGHAZ)的组织为马氏体,接头的硬度水平较高,最高硬度均在350 HV以上.焊接速度增加,熔池最高温度下降,焊后冷却速度增加.等效残余应力水平较高,HAZ位置出现了应力集中;随着焊接速度增加,等效残余应力、纵向残余应力、横向残余应力和厚度方向的残余应力峰值均上升;但焊接速度从1.5 m/min增加到2.0 m/min时,各应力分量的拉应力峰值上升较少,而压应力峰值显著上升.脉冲激光与电弧布置方式对铝合金焊接熔滴过渡与焊缝形貌的影响/贾亚洲,等. 焊接学报, 2019, 40(12): 17-24.以2219铝合金为基板,研究了不同脉冲激光-电弧布置方式下的熔滴过渡与焊缝形貌特征,分析了熔深增加的机理.结果表明,当脉冲激光照射母材时,脉冲激光主要提供对母材的热输入,母材温度的增加有助于促进熔滴铺展,稳定熔滴过渡过程;当脉冲激光照射熔滴缩颈时,主要提供对熔滴的力输入,蒸发反力的作用下形成"一脉一滴",显著提高熔滴过渡频率与熔滴飞行速度,增加了熔滴对熔池的冲击力,熔深增加;当脉冲激光交替的照射熔池和熔滴时,一方面能够对母材进行加热,有助于熔滴的铺展,另一方面能够提高熔滴过渡频率,提高焊缝的均匀性.超高功率激光-电弧复合焊接特性分析/黄瑞生,等. 焊接学报, 2019, 40(12): 73-77, 96.为了对超高功率激光-电弧复合焊接过程特性有深入的理解.借助高速摄像,以焊接过程中羽辉和飞溅为主要研究对象,对比分析了激光功率从5 kW增加到30 kW时,激光热源与不同电弧热源复合,以及是否填丝对焊接特性的影响规律.结果表明,激光功率增加,羽辉和飞溅面积的均值都呈增加趋势,两者的波动程度也呈上升趋势;冷丝的添加在降低焊缝熔深的同时使激光-MAG复合焊接过程中的稳定性变差;激光-TIG复合填丝焊接过程的稳定性明显优于另外两种焊接形式;高功率激光复合焊接时,高温羽辉对激光的散射和吸收作用会使熔深增加趋势放缓.激光介入不锈钢自保护药芯焊丝MAG电弧堆焊熔滴受力分析/刘西洋,等. 焊接学报,2019, 40(9): 65-70.以不锈钢自保护药芯焊丝为研究对象,借助高速摄像采集了激光介入MAG电弧堆焊的熔滴和电弧图像,研究了激光介入不锈钢自保护药芯焊丝MAG电弧堆焊的熔滴受力.结果表明,激光的介入改变了焊丝端头熔化状态,焊丝端头发生局部熔化、半熔熔化、全熔熔化三種状态;增大了电磁收缩力、等离子流力在焊丝轴线上的分力,有利于熔滴过渡;减小了表面张力,有利于细化熔滴;增加了气体动力,在合适的激光参数下促进熔滴过渡;熔滴过渡轨迹出现了右偏轴过渡、左偏轴过渡、沿轴过渡三种模式.铝合金激光诱导MIG电弧增材制造成形尺寸规律/张兆栋,等. 焊接学报, 2019, 40(8): 7-12.为了研究铝合金激光诱导MIG电弧增材制造过程中各参数对薄壁结构件成形尺寸的影响规律,利用二次通用旋转组合方法设计正交试验样本,通过二次回归方程建立了工艺参数(电弧电流I、堆积速度v、层间温度T、激光功率P)与成形墙体稳定区域的尺寸预测模型,并研究了单个工艺参数对试件成形的影响,经验证发现模型预测效果较好.结果表明,当电弧电流大于106 A时,参数对层宽的影响顺序由大到小为,电弧电流、层间温度、堆积速度、激光功率;参数对层高的影响顺序由大到小为,电弧电流、堆积速度、层间温度、激光功率.42CrMo钢活塞激光-MAG复合焊接热裂纹试验/陈根余,等. 焊接学报, 2019, 40(7): 61-66.。

激光-电弧复合焊接技术综述

相对于传统的T I G 焊 、M 1 G / M A G 焊等 热源 焊接而言,激光一 电弧复合焊接技术具有焊接熔 深大 、焊接速度快 、焊后变形小 、焊接热影响 区窄 、焊缝成形好 、熔池桥接能 力强 、焊接接 头性能好等特点 ,是一种可靠性高 、适应性强

的焊接工 艺方法 ;与传统单热源焊接相 比,激 光一 电弧复合焊接能够通过激光与电弧问的相互

送丝 ,所以大多数焊接过程采用旁轴 复合 ,但

是同轴复合也可以实现。T i d 在研究 中发现,

当电弧与激光位置完全重合时 ,激光 能量 主要 用于熔化焊丝而不是形成匙孑 L ,因此改变激光 与 电弧相对位置可增大熔深 。并且在复合焊接 时,焊接方向对接头形状会有一定程度的影响。 4 . 3 激光一 等离子弧复合焊接 激光一 等离子弧复合焊接主要适用于薄板对 接、镀锌板搭接、钛合金、铝合金等高反射率和高 导热系数材料的焊接及切割、表面合金化等 。 在激光一 等离子弧复合焊接过程中 ,利用等离子

焊接时,由于等离子弧焊枪的特殊结构 ,导致它 与激光复合时的调节余地减小 ,不过大量试验结 果表明此种复合也具有很 明显的优势 ,它消除了 单一等离子弧焊接时容易出现的咬边问题 。

4 . 4 激光一 双Ml G电弧复合焊接

节约资源 、减少污染、降低能耗、改善汽车

性能以及车身材料的再生 l 生,已经成为汽车工业

激光一 电弧复合焊接的基本原理 如 1 所示,

量传输效率提高;同时电弧对母材进行加热 ,使 母材温度升高 ,母材对激光的吸收率提高 焊接

焊接过程中激 光束与电弧同时作用 于金属表面同

一

熔深增加。另外 , 激光熔化金属为电弧提供 『 j 南

电子 ,降低了电弧通道的电阻 ,电弧的能世利用

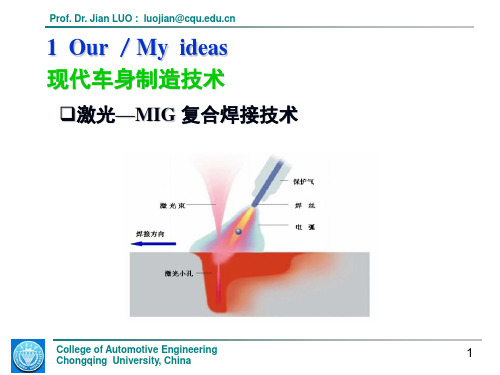

激光—MIG 复合焊接技术

种焊接方法依次作用,而 是两种焊接方法同时作用 于焊接区。激光和电弧在 不同程度和形式上影响复 合焊接的性能。

College of Automotive Engineering Chongqing University, China

4

Prof. Dr. Jian LUO : luojian@

College of Automotive Engineering Chongqing University, China

13

College of Automotive Engineering Chongqing University, China

11

Prof. Dr. Jian LUO : luojian@

结束语

激光-MIG复合焊技术为汽车工业提供了一种全新的焊接 技术,它具有宽广的应用范围和高效的特性,同时减少投 资成本、缩短了生产时间、节约了生产成本和提高生产率, 具有更强的竞争力。此 外,激光复合焊两个电 弧相互作用,大幅提高 了焊接效率,焊接适用 性更广泛。

College of Automotive Engineering Chongqing University, China

9

Prof. Dr. Jian LUO : luojian@

在汽车工业中的应用

以VW Phaeton(辉腾)的车门焊接为例:为了在保证强度的同时又减 轻车门的重量,大众公司采用冲压、铸件和挤压成形的铝件。车门的焊缝 总长4980mm,现在的工艺是7条MIG焊缝(总长380mm),11条激光焊缝(总长 1030mm),48条激光-MIG复合焊缝(总长3570mm)。

College of Automotive Engineering Chongqing University, China

激光电弧复合焊接技术讲解

激光电弧复合焊接技术Laser-Arc H y brid Weldin g Technolo gy北京航空制造工程研究所朱轶峰董春林[纲要 ]介绍了一种激光电弧复合焊接技术, 阐述了此技术的原理、设施、优势及其应用远景。

要点词 :激光电弧复合焊接设施应用远景[ABSTRACT ]A Iaser-arc 1y brid weIdin g tec1-noIo gy is introduced. Its p rinci p Ie , e g ui p ment , advanta g es and a pp Iication p ros p ect are described.Ke y words :Laser-arc h y brid weldin g E g ui p mentA pp lication p ros p ect激光作为高能束流热源吸引了愈来愈多工程技术人员的注意 , 从昨年的第七届阿亨国际焊接会议上可以看出 , 激光焊接已经成为国际焊接界的关注热门。

而激光电弧复合焊接作为此中的新兴技术惹起了工程界、公司界的宽泛重视 , 在欧美和日本先后有多家汽车制造厂和造船厂斥资投入这方面的研究 , 并有厂家率先进入了工程化应用阶段[1]。

1原理因为激光的能量密度很高(可高达 107W /cm 2 ,所以激光焊接的速度快 , 焊接深度深 , 热影响区小 , 可以进行精细焊接。

利用聚焦优秀的激光束可进行金属、塑料以及陶瓷的焊接 , 并已用于印刷、精细机械等行业。

采纳深熔焊接技术 (即穿孔焊接 , 大功率的激光束流一次焊接金属资料厚度可达20mm 以上 , 同时具有比较高的焊接速度 , 热影响区比较小。

因为激光束流比较渺小 , 所以焊接时对拼接接头的空隙要求比较高 (<0. 10mm , 熔池的搭桥能力 (Ga p Brid g in g AbiIi-t y比较差 , 同时因为工件表面的激烈反射影响了束流能量向工件的传达,高能激光束致使熔池金属的蒸发、汽化、电离 , 形成光致等离子体 , 严重影响了焊接过程的稳固性 , 所以焊接过程中激光的实质能量利用率极低。

激光-电弧复合焊接头研究进展

W AN G Su。 SH EN Zhon ui gr

De eo m e f ̄ v lp nto

( c o l fM eh nc l gn eig a d Auo to Beh n ie st , in 0 9 , ia S h o c a ia ie r n tma in, ia g Unv riy Be ig 1 01 1 Chn ) o En n j

激 光一 电弧 复合焊 接作 为一 种焊 接 新技 术 , 仅 不 具有 高功率 密度 、 低热 输入量 等优 点 , 而且焊 接质 量

焊接 方法 。激光 复 合 焊接 技 术 已在航 空 航 天 、 车 汽

制造 、 造船 、 电设 备 等领 域 得 到 广泛 应 用 , 为 了 核 成

研究 最多最 广泛 的复合 焊 接方法 。 目前 国内外很 多

41 - 14: 3 7 . 34 7 3- 40

[ 3Ha C rsnh uA, u gK W . c ai l ea— 8 nL, h yato Yo n Meh n a hh v c

iu fsl pecn iee l-a e on su d rdfee t o ro ef irigrv td mut ly rjit n e i rn - i f

最 后 介 绍 了 自行 研 制 的旋 转 双 焦 点 激 光 一 电弧 复 合 头 , 并验 证 了旋 转 双 焦 点 激 光 一 弧 复 合 焊 的 优 点 。 电 关 键 词 : 光一 激 电弧 复 合 焊 ; 转 双 焦 点 ; 旋 焊接 接 头

中图分类 号 : 5 TG 4 3

热源间距对激光-电弧复合焊焊缝成形和组织的影响

动化 的优 点 。

率 P = W, 5k 光束 模 式有 T M 0和 T M 1光 束 质量 EO E O,

因数 k . , 散度 约 0 0 1rd 接 近于 平 行 , 斑 直 ≥0 9 发 . 0 a , 光

1m 3 % H m,0ቤተ መጻሕፍቲ ባይዱe+7 % A 为 同轴 保 护 气 体 , 量 为 0 r 流

,

0. / 5 m。 h

少量 H e和 A 做侧 吹保 护 , G 采用 2 / r MA 0L

1 8

21 0 2年 第 3期

摘要

采用 C : O 激光与 MA G电弧进行旁轴复合焊接 , 究 了不 同热源 间距 对焊缝形 貌 、 研 熔宽及熔 深 的影响 ,

分析 了焊接顺序对不 同热 源间距 时的焊缝形 貌 、 深宽及微观组织 的作用机理 。研 究表 明 : 对于 中碳 高强 钢 , 采用 激 光后置 的复合焊接形式较好 , 电弧对焊接金属起到预 热和微 熔作用 , 高了材料 对激光 的吸 收率 , 加熔深 , 源 提 增 热 间距为 2ml时 , i l 熔深最 大 ; 而热源间距为 4m m和 6mm时 , 焊缝 表面形貌较好 , 激光前 置时两 热源 的耦 合效 果 但 较差 ; 激光后置时的焊接接头显微组织均匀 , 微观缺陷少 。

了实 际应 用 ~ 。

和组织 的影 响 关 系 , 而 为激 光 一电 弧 复 合 焊 接 技 术 进

的实 际应 用提供 理论 依据 。

1 试验 方 法 1 1 试验 设备 .

激 光 一电弧 复合 焊接 时 电弧 和激 光 的相 互 作 用使 得焊 接过 程更 加 稳定 , 以减 少 气 孔 和 咬边 等 缺 陷 , 可 获 得 良好 的焊缝 成 形和 接 头力 学 性 能 。随 着 焊接 结 构 对

焊接文献综述

车用AA7075(T6)激光-MIG复合焊和单独激光焊接头组织和性能研究1.引言铝合金材料由于导电导热性好、质量轻、抗腐蚀、易成形等优点, 受到众多工业制造领域的青睐, 可以制造各种各样化工耐蚀和低温设备, 这样极大地推动了铝合金焊接技术的发展。

因此, 提高铝合金焊接的生产率和焊接质量, 减少焊接缺陷存在的高效焊接方法已成为实际生产的迫切要求[1]。

激光焊接是实现铝合金结构联接最具有技术和经济优势的加工方法。

在工业生产中, 激光焊接是一种很有前景的连接工艺, 因为他能在较高的焊接速度和较低的热输入下, 获得深而窄的焊接接头, 但成本高。

气体保护焊虽然成本低, 在焊接特性上又有一定的局限性, 将两种方法结合, 可有效的提高焊接效率, 近年来发展的铝合金复合焊接技术主要是采用高能焊接方法, 如激光-电弧焊、激光-等离子弧焊、等离子电弧焊、等离子-电子束焊、TIG-MIG、等。

这些焊接方法具有能量密度大且较集中、焊接速度高、焊接变形小、焊接质量高等优点[1]。

此外, 基于固相连接技术的新型焊接技术——搅拌摩擦焊也可用于高强铝合金的焊接, 该种方法具有优良的接头力学生能, 不需要填充焊接材料, 没有焊接烟法和飞溅, 很少的焊前准备和焊接变形等优势。

在此主要针对高强铝合金激光-电弧复合焊进行分析。

2.激光复合焊的现状、实验研究及应用2.1.高强铝合金激光焊接分析及现状铝合金材料由于导电导热性好、质量轻、抗腐蚀、易成形等优点, 受到众多工业制造领域的青睐[1], 美欧等主要工业国家都用4位数字来表示铝和铝合金牌号, 其中2系与7系一般为高强度铝合金, 主要为压力加工铝合金中防锈铝合金类、硬铝合金类、超硬铝合金类、锻铝合金类、铝锂合金类。

铝合金的激光焊接在八十年代还被认为是不可能的, 这主要是由于铝合金对激光的高反射性和自身的高导热性。

除此之外铝合金还存在一些难点, 例如铝元素电离能力低, 焊接过程中光致等离子体易于过热和扩展, 焊接过程稳定性差;激光焊接熔深比大, 气泡不易上浮析出, 容易产生气孔等[9]。

中科煜宸激光厚板激光电弧复合焊接

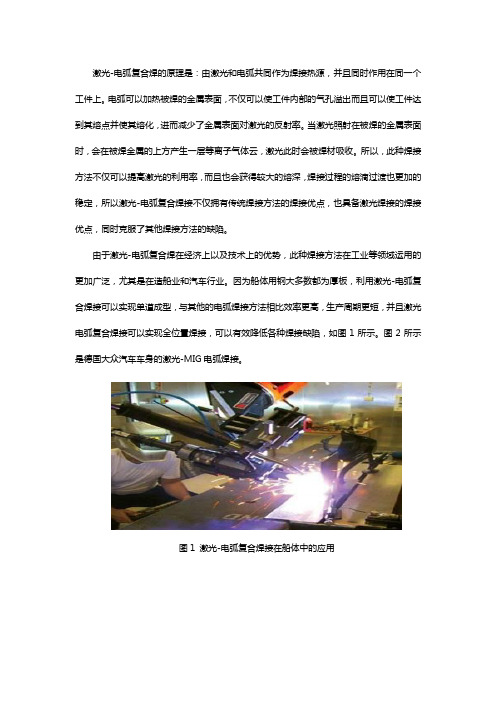

激光-电弧复合焊的原理是:由激光和电弧共同作为焊接热源,并且同时作用在同一个工件上。

电弧可以加热被焊的金属表面,不仅可以使工件内部的气孔溢出而且可以使工件达到其熔点并使其熔化,进而减少了金属表面对激光的反射率。

当激光照射在被焊的金属表面时,会在被焊金属的上方产生一层等离子气体云,激光此时会被焊材吸收。

所以,此种焊接方法不仅可以提高激光的利用率,而且也会获得较大的熔深,焊接过程的熔滴过渡也更加的稳定,所以激光-电弧复合焊接不仅拥有传统焊接方法的焊接优点,也具备激光焊接的焊接优点,同时克服了其他焊接方法的缺陷。

由于激光-电弧复合焊在经济上以及技术上的优势,此种焊接方法在工业等领域运用的更加广泛,尤其是在造船业和汽车行业。

因为船体用钢大多数都为厚板,利用激光-电弧复合焊接可以实现单道成型,与其他的电弧焊接方法相比效率更高,生产周期更短,并且激光电弧复合焊接可以实现全位置焊接,可以有效降低各种焊接缺陷,如图1所示。

图2所示是德国大众汽车车身的激光-MIG电弧焊接。

图1 激光-电弧复合焊接在船体中的应用图2 德国大众汽车激光—MIG复合焊接为了进一步的推广激光-电弧复合焊接技术,中科煜宸创造性的将这种复合焊接技术应用在了厚板的焊接中,在保证焊接成本的同时,也达到了更好的焊接质量,焊缝的强度远远高于母材的强度。

EH36属于低合金高强钢,具有高强度、高韧性,现在已经逐步成为我国造船业常用钢。

这种钢板的焊接性很差,主要采用埋弧焊等传统的焊接方法进行焊接,虽然满足了国际的标准要求,但是其接头的韧性,抗拉强度并不是很好。

EH36钢的激光-电弧复合焊接实验结果表明:该方法不仅可以保证板子背部焊透,变形小,还可以获得良好的焊缝成形,且焊后接头强度高于传统焊接方法;在另一方面,也极大的提高了焊接生产效率。

中科煜宸采用激光-电弧复合焊接实现了14mmEH36钢板单道成形的对接焊接(如图3所示),焊缝成形良好,综合性能优良。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

激光复合焊工艺在造船厂的应用在金属连接技术工艺里一方面要求焊接速度高变形小,另一方面要有很好的焊缝搭桥能力,而传统单一的激光焊接工艺是不可能解决上述问题的。

本文主要介绍激光--MIG复合焊相对与其他焊接技术的优势及其在船舶工业的应用,这是一种高质高效、新型的焊接方法。

前言随着焊接技术的不断研究和创新,一种高质高效的焊接技术在船舶工业的制造的领域中得到不断的应用,这是一种新型的,特殊的焊接方法--激光-- MIG 复合焊。

我们知道在金属连接技术工艺里一方面要求焊接速度高变形小,另一方面要有很好的焊缝搭桥能力。

大家知道传统单一的激光焊接工艺是不可能解决上述问题的。

毋庸质疑激光焊和熔化极气体保护焊工艺的开发应用已经有着很长的时间了并且它们在材料连接技术里有着广泛的应用领域。

激光复合焊就是将这两种焊接技术(激光焊接和电弧焊接)有机的结合起来,从而获得了优良的综合性能,在提高焊接质量和生产工艺性的同时,改善了成本效益比。

目前,激光复合焊已在船舶工业上取得了令人瞩目的成绩,并且这种技术的经济性也是非常诱人的。

尤其重要的是,激光复合焊的焊接精度高,可以获得非常好的机械/工艺性能。

复合焊的激光电源可以选配不同的激光源,目前主要研究的是将:CO 2 激光,YAG激光,光纤激光与GMAW工艺的复合。

怎样使用焊缝跟踪系统的激光复合焊小车,进行长焊缝的焊接,被提到研究日程。

1、 简介优质高效,低变形和易实现自动化装配,激光焊在钢结构件的焊接上具有广阔的前景。

激光电弧复合焊接技术可提高焊缝搭桥能力,则对间隙较大时的焊接有着重大的意义。

激光焊和熔化极气体保护焊工艺的开发应用已经有着很长的时间了,在工业领域和材料连接技术领域已被广泛的应用,两种焊接方法因能量传输到工件的过程和能流的形成都有有所不同,使其形成了各自特定的应用领域。

激光束焊通过光纤将能量从激光发射器传输到工件上。

而电弧焊则利用大电流,通过电弧弧柱传输能量。

激光焊的焊接热影响区非常窄,焊缝的纵横比很高。

由于它的聚焦直径很小,激光束焊的焊缝搭桥能力很差。

但另一方面,激光束焊的焊接速度非常高。

电弧焊的能量密度比较低,因而在工件表面的聚焦的直径比较大,而且焊接速度相对较低。

激光复合焊就是将这两种焊接技术有机的结合起来,从而获得了优良的综合性能,在提高焊接质量和生产工艺性的同时,改善了成本效率比。

目前,激光-复合焊已在汽车工业的应用上成绩斐然,同时在造船工业上这种技术的经济性也是非常诱人的:更高的连接速度,并且可以获得非常好的机械/工艺性能。

早在20 世纪70年代,人们就已经知道如何把激光和电弧有机的结合在一种工艺里使用。

但从那以后,在相当长的一段时间内,没有再进行深入的研究。

近来,人们再次将注意力转向这一课题,尝试开发了激光复合焊技术。

当然,这其中的一个原因是:在早期,激光器尚未在工业上得到普遍应用,而现在激光器已成为许多工厂的标准设备。

激光焊与另一种焊接方法相结合的焊接技术称为激光复合焊,激光束和电弧同时作用于焊接区,互相影响和支持。

现在的研究方向是探求这种工艺特性更广,更深的焊接应用领域。

一个典型的例子就是将CO 2 激光GMA复合焊工艺应用在造船工业上。

在此我们将示证和讨论应用于这种应用领域的可能性。

2、 激光焊接工艺激光焊不仅需要很好的激光源,而且需要高质量的激光束,以确保能够获得期望的“深熔深焊接”。

高质量的激光束可以实现更小的聚焦直径或更大的焦距。

线能量极低,变形量显著减小。

与先进的自动化弧焊一样,对于大型工件的激光焊接来说离线编程,焊缝跟踪及其它必要的焊接控制系统也是必需的。

如果单纯的用激光焊接,其焊缝接头的间隙最大为0.1至0.2mm,然而更宽的间隙需要我们加入填充金属,通常填充金属的加入可使焊缝搭桥能力达到 0.4mm。

在工业领域中已有使用12 kW的CO 2 激光源。

此时激光的传导通过镜面进行。

激光束以300mm聚焦距离通过聚焦装置作用在工件上。

4 kW的灯浦YAG激光和7KW 的光纤激光也出现在这项研究中。

3、 激光-MIG(LaserHybrid)复合焊激光焊接金属时的激光束聚集强度可达106W/cm2以上。

当激光束点击在材料表面时,该点的温度迅速升高到挥发温度,并由于金属蒸汽的挥发形成挥发孔。

焊缝最显著的特征是具有很高的深宽比。

MIG电弧焊接自由燃烧的电弧能量密度稍高于104W/cm2。

激光束在焊缝顶部向其输入热量,同时电弧也向焊缝输入热量。

激光-MIG复合焊不是两种焊接方法依次作用于焊接区域,而是同时作用于焊接区域。

激光和电弧同时影响焊接的性能。

不同的电弧或激光工艺的使用及采用何种工艺参数都会对焊接工艺带来不同的影响效果。

激光复合焊提高了熔深和焊接速度,焊接过程中金属蒸汽会挥发,并且反作用于等离子区,等离子区对激光有轻微吸收,但可以忽略不计。

整个焊接过程的特性取决于选择的激光和电弧输入能量的比例。

工件表面的温度极大的影响了激光射线能量的吸收,当工件表面达到挥发温度时,就形成了挥发孔,这样几乎所有的能量就可以传到工件上。

焊接所需要的能量由随温度变化的表面吸收率和由工件传导损失的能量来决定。

在激光-MIG焊时,挥发不仅发生在工件的表面,同时也发生在填充焊丝的表面上,这意味着更多的金属挥发量,从而使激光的能量传输更加容易。

同时也保证了焊接过程的完整性。

从而使激光的能量传输的更加容易。

同时也保证了焊接过程的完整性。

而且在船舶制造中首先必须做到的是焊件间隙较大时有足够的搭桥连接能力,这是研究的主要目标。

因为在焊接过程中,难免会出现间隙公差大小不一,于是在焊接时调节的参数就比较多,如:激光功率,焊接速度,送丝速度及角度的调整。

4、 Laserhybrid :激光——MIG焊接和其它焊接方法的试验比较CO 2 激光焊的研究因为CO 2 激光具有很高的效率,效率因素达到20%,技术上的实现相对简单和可测量性使得CO 2 激光成为工业金属加工领域中最重要的激光源。

CO 2 激光具有很高的输出功率,其容量范围达到50kW。

FRONIUS公司已经用全数字化电源TPS5000和12KW的CO 2 激光源有机的结合在一起。

下表就是来自Meyer Werft的实验数据,这是在4.5m×13m的实验室里完成的,工装夹具适用于2000mm×300mm的试件,使用的材料是船舶制造中的普通A级钢材,焊接方式是对接和角接,焊接位置是平焊和横焊,并且不用背面衬垫。

实验对比工艺为:埋弧焊、LaserHybrid:激光-MIG焊和激光填丝焊。

埋弧焊的焊缝搭桥能力为2mm至5mm,板厚至12mm。

而激光-MIG焊时,焊接的板厚达到15mm,焊缝搭桥能力的间隙可达1mm,,但焊接速度是埋弧焊接的3倍,是激光填丝焊的2倍。

还有一种激光脉冲填丝的焊接方法,间隙的可达0.4mm,板材厚度可达15mm。

通过四种分别是5mm,8mm, 12mm,15mm的不同厚度材料的实验来评估在最大容忍间隙下的焊接速度。

氦气和氩保护气对激光-电弧焊工艺的影响由基础研究来讨论。

保护气中加少量的氦气在用大功率CO2 激光器的焊接中十分必要。

表 激光复合焊与其他竞争工艺的比较在造船工业,激光-GMAW-复合焊已被应用德国Papenburg的Meyer船厂。

这里甲板预制的全自动化生产就是以该种工艺开发的。

因为这种工艺方法可高质量的完成20倍于20米长区段的焊接生产,而不需要将板翻面。

在甲板预制区内,有两个对接焊工作站。

厚度在15mm以内的板能达到3.0米 /分钟的焊接速度。

另外,还有两个角接焊接工作站,用于焊接直线尺寸长度在20米以内,厚度在12毫米的甲板或墙板。

焊接前,焊接接头用角磨机械加工保证良好的部件精度。

光纤激光的研究IPG光子公司在金属加工领域出售的绝大部分的大功率光纤激光器的功率在10千瓦以内,其工厂和总部设在牛津,另外在欧洲还有另外两个制造工厂。

其核心技术:独有的活性光纤和获得专利的泵浦技术使多组态半导体激光器比线性阵列半导体激光器有着更广阔的应用领域。

因为其使得半导体激光器达到很长的工作寿命。

其设备可能由掺镱多包层光纤绕圈构成,其工作波长为1.07至1.08微米。

还可能是掺铥,波长为1.8至2.0微米或掺铒,波长为1.54至 1.56微米。

半导体激光器泵浦能量通过被叠成多包层线卷的多组态光纤传导到活性介质中。

在活性光纤里直接生成了激光谐振腔。

激光通过被动单模光纤特有的直径为6微米的纤芯进行传导。

最终激光束的衍射基本上被限制住,并且当配备有内置校准器时,产生的光束极其平行。

例如,100瓦的单模光纤激光当聚焦直径为5毫米时在半角具有的全角发散角为0.13毫弧度。

工业用单模IPG光纤激光器的最大功率通常为200瓦。

更高功率的激光器的生产需用光纤激光组束技术。

将各个光纤激光的输出通过组合器组合为一束,成为单一的高质量的激光束。

例如,一个1000瓦的激光器会由10个单独光纤激光组合而成。

尽管此时的激光束已不再是单模的,但其光模质量因子M2为 7~10,比大功率的固态激光器要好。

300微米光纤可传输7千瓦的光纤激光。

多种不同形状包括产生近似矩形截面光束的光纤都能被生产出来。

掺镱光纤激光器的效率是16~20%。

掺铒和掺铥光纤激光器的效率稍低,但仍比典型的YAG激光器高得多。

获得最好的波长选择是其必然的应用。

由于工业生产的需要,具有Nd:YAG激光器的性能并且对眼的安全比CO 2 好的激光器将被生产出来。

公司的单模CW系统能在脉冲周期短至10毫秒时,被调制到5000Hz。

脉冲周期短至1纳秒或在100纳秒脉冲内脉冲能量不超过 1毫焦耳的三种叠加脉冲激光器和功率从300瓦到10千瓦的多模CW激光器已面市。

光纤激光技术为工业用户提供了诸多益处。

不需冷却器的光模质量因子为0.5M2的4千瓦光纤激光器比之传统的11M2的气体放电灯泵浦的Nd: YAG固体激光器自有着天渊之别。

因为不需更换闪灯或半导体,它们在整个使用寿命里不需维护及维修。

极高的用电效率大大的减少了使用成本。

更好的激光束质量让用户可以享用比传统激光器的大影响区和/或长的工作距离优越很多的直径极小的光斑(1千瓦激光能被4英寸透镜聚焦成50微米)。

光纤激光技术的成本呢?低于1000瓦输出功率的光纤激光器比灯泵浦的YAG激光器低或与之差不多。

但这时大于1000瓦的光纤激光器的购入成本较高。

然而,当将所有的因素考虑进去—-占地面积,冷却器,维护费用等等,光纤激光器比等功率的棒式Nd:YAG激光器要廉价得多。

在最近半年内,多台几千瓦级的光纤激光器正处于在欧洲工厂的第二测试版本的运行环境中。

这些激光器在多班倒的工作强度下至今没出任何问题,就其可靠性,达到相同的效果以往只能是用功率大得多的激光器。

2千瓦的Beta测试版光纤激光器已经在实验室里焊接1.2mm 的汽车镀锌板达到5m/min的焊接速度。