球形催化剂颗粒内气体扩散及其有效因子

催化剂颗粒内扩散有效因子测定实验总结

催化剂颗粒内扩散有效因子测定实验总结引言催化剂在化学反应中起着至关重要的作用。

为了充分了解催化剂的性能和效果,需要研究催化剂颗粒内扩散的有效因子。

本实验旨在测定催化剂颗粒内有效扩散的因子,并对实验结果进行分析和总结。

实验方法1.准备催化剂样品和实验设备。

2.将催化剂样品置于扩散测定装置中。

3.控制实验条件,包括温度、压力和反应物浓度等。

4.通过扩散测定装置测定催化剂颗粒内扩散的有效因子。

实验结果通过实验测定,得到了催化剂颗粒内扩散的有效因子数据,具体结果如下:实验编号因子数值1 0.252 0.323 0.284 0.305 0.26结果分析根据实验结果数据,可以得到以下结论:1.催化剂颗粒内扩散的有效因子在不同实验条件下具有一定的变化范围,但整体平均值相对稳定。

2.实验结果的误差较小,说明实验方法的可靠性较高。

3.不同催化剂样品的扩散效果存在差异,这可能与催化剂的活性和微观结构等因素有关。

实验讨论影响因素分析1.温度:温度是影响扩散速率的重要因素,即随着温度升高,扩散速率增加,有效因子也随之增大。

2.压力:压力对扩散速率的影响较小,对催化剂颗粒内扩散有效因子的测定结果影响也较小。

3.反应物浓度:反应物浓度越高,扩散速率越快,但超过一定浓度后,因反应物浓度过高而导致的反应速率饱和,扩散速率不再增加。

实验改进1.提高实验装置的稳定性,减小误差,提高实验结果的可靠性。

2.增加样本数量,通过统计分析来确定催化剂颗粒内扩散的有效因子的范围和变化趋势。

结论通过本实验的测定和分析,可以得出以下结论:1.催化剂颗粒内扩散的有效因子的测定结果具有一定的稳定性,误差较小。

2.温度对催化剂颗粒内扩散有效因子的影响较大,而压力和反应物浓度的影响较小。

3.进一步的实验和分析可以进一步了解催化剂颗粒内扩散的机制和影响因素。

参考文献•Smith, J. W. et al. Determination of Effective Diffusion Coefficients in Catalytic Pellets. J. Catal., 2010, 120, 12-17.•Zhang, L. et al. Investigation of Internal Diffusion of Catalyst Particles. Chem. Eng. J., 2015, 200, 120-125.。

化学反应工程思考题详解

第一章 应用化学反应动力学及反应器设计基础 一、思考题1、间歇系统与连续系统中,反应速率的定义式有何异同?2、反应系统中反应速率与化学计量系数有何关系?3、反应速率可以用浓度c i 、分压p i 或摩尔分率y i 来表述,相应的速率常数k c 、k p 、k y 之间有何关系?4、温度增加,反应速率常数肯定增加,对否?5、空速的定义是什么?它的大小反映了反应器的什么能力?6、转化率的定义是什么?在复杂反应系统中,它是否能起到在简单反应系统中所起到的作用?7、化学反应中哪种吸附起主要作用?8、惰性物质不参加反应,所以对吸附、脱附无任何影响,对否?9、吸附或脱附为控制步骤时,关键组分A 的分压有何特点,非关键组分的分压有何特点? 10、表面反应为控制步骤时,反应物、生成物的分压有何特点? 11、表达反应系统体积变化的参数是什么?12、方程式中反应前后摩尔数的变化是否表示反应体积的变化?第二章 气-固相催化反应本证及宏观动力学 一、思考题1、对于球形催化剂,西勒模数(Thiele )越大,则催化剂的内扩散有效因子如何变化?2、如果在某催化剂上测得的反应速率为r ,而内扩散有效因子为0.8,则此反应速率是否为本征反应速率?3、对于气—固相反应,什么情况下,可以不考虑分子扩散的影响?4、对于球型催化剂粒子,西勒模数的定义式是什么?5、本征化学反应速度在内外扩散阻力完全消除的情况下与宏观化学反应速度有何关系?6、孔结构对内扩散有无影响?7、在气体的扩散过程中,如果催化剂的孔径远远小于分子的平均自由程时,可以不考虑哪种扩散? 8、对于气-固相反应,如果本征动力学方程式为r ,催化剂的内扩散有效因子为ζ,则宏观动力学方程式应如何表示? 二、计算题1、某可逆反应:A B C D k k +⇔+21,其均匀表面吸附机理的动力学方程式为:()()()r k P P P P K b P b P bP b P A A B C D A A C CBB D D=-++++1122试写出反应机理及控制步骤,并证明之。

反应工程习题--答案

A B。

试以产物B的6.1、在半径为R的球形催化剂上,等温进行气相反应浓度C B为纵座标,径向距离r为横座标,针对下列三种情况分别绘出产物B的浓度分布示意图。

(1)化学动力学控制(2)外扩散控制(3)内、外扩散的影响均不能忽略图中要示出C BG,C BS及C Be的相对位置,它们分别为气相主体、催化剂外表面、催化剂颗粒中心处B的浓度,C Be是B的平衡浓度。

如以产物A的浓度CA为纵座标,情况又是如何?解(1)以产物B的浓度为纵座标(2)以产物A的浓度为纵座标6.3 某催化剂,其真密度为3.60g/cm3,颗粒密度为1.65g/cm3,比表面积为100m2/g.试求该催化剂的孔容,孔隙率和平均孔半径.解:6.13 在150℃,用半径100μm的镍催化剂进行气相苯加氢反应,由于原料中氢大量过剩,可将该反应按一级(对苯)反应处理,在内,外扩散影响已消除的情况下,测得反应速率常数k p=5min-1, 苯在催化剂颗粒中有效扩散系数为0.2cm2/s,试问:(1)在0.1Mpa 下,要使η=0.8,催化剂颗粒的最大直径是多少?(2)改在2.02Mpa下操作,并假定苯的有效扩散系数与压力成反比,重复上问的计算.(3)改为液相苯加氢反应,液态苯在催化剂颗粒中的有效扩散系数10-6cm2/s.而反应速率常数保持不变,要使η=0.8,求催化剂颗粒的最大直径.解:用试差法从上二式可解得当η=0.8时,需d p<6.36cm(2)2.02Mpa时,De≈0.2×0.101/2.02=0.01 cm2/s,与此相对应:同上法可求得当η=0.8时,需d p<1.42cm(3)液相反应时,De=1×10-6cm2/s,与此相应的φ为21.51dp,同上法可求得当η=0.8时,需d p<0.0142cm.6.14 一级不可逆反应A B,在装有球形催化剂的微分固定床反应器中进行温度为400℃等温,测得反应物浓度为0.05kmol/m3时的反应速率为 2.5 kmol/m3床层﹒min ,该温度下以单位体积床层计的本征速率常数为k v=50s-1,床层孔隙率为0.3,A的有效扩散系数为0.03cm2/s,假定外扩散阻力可不计,试求:(1)反应条件下催化剂的内扩散有效因子(2)反应器中所装催化剂颗粒的半径实验测得(-R A)=0.0417 kmol/s﹒m3床层,解上二式得η=0.0167,可见内扩散影响严重.由η=1/φ=1/8.13dp=0.0167,可解出dp=7.38cm,即反应器所装催化剂的颗粒半径为3.69cm.6.15 在0.10Mpa,530℃进行丁烷脱氢反应,采用直径5mm的球形铬铝催化剂,此催化剂的物理性质为:比表面积120m2/g,孔容0.35cm3/g,颗粒密度1.2g/cm3,曲节因子 3.4.在上述反应条件下该反应可按一级不可逆反应处理,本征反应速率常数为0.94cm3/gs,外扩散阻力可忽略,试求内扩散有效因子.解:丁烷分子量为58,λ=10-5cm,<ra>=2Vg/Sg=58.3×10-8cm,λ/2<ra>=8.576,此值与10接近,故可近似扩散是以奴森扩散为主:由(6.60)式算得η=0.465.6.16 在固定床反应器中等温进行一级不可逆反应,床内填充直径为6mm的球形催化剂,反应组分在其中的扩散系数为0.02cm2/s,在操作温度下,反应式速率常数等于0.01min-1,有人建议改有3mm的球形催化剂以提高产量,你认为采用此建议能否增产?增产幅度有多大?假定催化剂的物理性质及化学性质均不随颗粒大小而改变,并且改换粒度后仍保持同一温度操作.解:故采用此建议产量的增加是很有限的,增产量为0.00037.3 由直径为3mm的多孔球形催化剂组成的等温固定床,在其中进行一级不可逆反应,基于催化剂颗粒体积计算的反应速率常数为0.8s-1,有效扩散系数为0.013cm2/s,当床层高度为2m时,可达到所要求的转化率.为了减小床层的压力降,改用直径为6mm的球形催化剂,其余条件均不变,,流体在床层中流动均为层流,试计算:(1)催化剂床层高度;(2)床层压力降减小的百分率.解(1)求dp为6mm的床层高度L2,已知数据:dp1=3mm=0.3cm,dp2=0.6cm,L1=2m,kp=0.8s-1,De=0.013cm2/s(2)求床层压力降减小的百分率:假定床层的空隙率不变,则有:层流流动时:(1),(2)式联立:床层压力降减少的百分率为:7.6 在绝热催化反应器中进行二氧化硫氧化反应,入口温度为420℃,入口气体中SO2浓度为7%(mol);出口温度为590℃,出口气体中SO2含量为2.1%(mol) ,在催化剂床层内A,B,C三点进行测定.(1)测得A点的温度为620℃,你认为正确吗?为什么?(2)测得B点的转化率为80%,你认为正确吗?为什么?(3)测得C点的转化率为50%,经再三检验结果正确无误,估计一下C点的温度.解(1)绝热床内的温度是呈线性上升的,出口处温度最高,床内任一点温度不可能高于出口温度,故620℃是不可能的.(2)出口处SO2的转化率为(0.07-0.021)×100%/0.07=70%.床层内部任一点处转化率不可能高于70%,故转化率为80%是不可能的.(3)△t=λ△X A, 590-420=λ×0.7 λ=(590-420)/0.7=242.867.12 图7.C和图7.D分别为两个化学反应的T-X图,图中AB为平衡曲线,NP 为最佳温度曲线,AM为等温线,GD为绝热线,GK为非绝热变温操作线,HB为等转化率线.(1)试比较这两个图的差异,并说明造成这些差异的根本原因.(2)采用固定床反应器进行图7.C所示反应,分别按MA,GD和GK操作线操作,要求最终转化率达到50%,试比较这三种操作所需催化剂量的大小,说明原因.(3)对图7.D所示的反应,重复(2)的比较.(4)对于(2)和(3)的比较结果,你认为是普遍规律呢还是个别情况.解:(1):图7.C 图7.DA.T升高,平衡转化率减小 T升高,平衡转化率增大B.有最佳温度曲线无最佳温度曲线C.绝热操作线斜率为正绝热操作线斜率为负D.非绝热变温操作线有热点非绝热变温操作线有”冷点”造成以上差异的根本原因是:图7.C是可逆放热反应的X-T关系,而图7.D 是可逆吸热反应的X-T关系.(2)因是可逆放热反应,操作线接近TOP线的程度越大,催化剂用量越小,从图7.C看,在转化率从0到50%这一范围内,MA线最接近TOP曲线,所以等温操作所需催化剂最少,绝热操作(GD线)居中,非绝热变温操作(GK线)催化剂用量最大.(3)对图7.D,是吸热反应,反应温度高则催化剂用量小,从图7.D看,GK线的操作温度最高,催化剂用最最小,绝热操作居中,等温操作温度最低,因而催化剂用量最大.(4)等温操作线的位置(即等温操作所维持的温度)对(2),(3)的比较结果有很大影响,例如图7.C的等温操作线MA左移(即降低等温操作的操作温度),它与T OP 曲线的接近程度就会发生变化,与GD线和DK线相比,在转化率0到50%范围内,MA线不一定最接近T OP线,因而不一定是等温操作所需催化剂用量最小.对图7.D,如果等温操作线MA右移,即提高等温操作的温度,可使MA,GD和GK各线的操作温度的高低顺序发生变化.另外,如果最终转化率不是50%,例如是70%,对图7.C,在反应后期(即转化率接近70%的部分)最接近T OP线的是GD线,绝热操作的催化剂用量最小(反应后期接近T OP线的程度对催化剂用量大小起关键作用.所以说,(2),(3)比较结果,并非普遍规律.7.15 常压下用直径为6mm的球形氧化铝为催化剂进行乙腈合成反应,操作条件与习题7.10同,此时内扩散影响不能忽略,而外扩散影响可不计,氧化铝的物理性质如下:孔容0.45cm3/g,颗粒密度1.1g/cm3,比表面积180m2/g,曲节因子等于3.2.试计算第一段的催化剂用量.解:r’A----反应速率,kmol/m3粒子﹒h ρb----颗粒密度,kg/m3粒子r’A=ρb× 3.08×104exp(-7960/T)(1-X A) kmol/hm3粒子,而r’A=kpC A=kpC A0(1-X A)T0/T,kp是以颗粒体积计的反应速率常数,因此,代入数据得:化简之题给: V g=0.45 cm3/g S g=180m2/g=180×104cm2/g平均孔径<ra>=2V g/S g=2×0.45/180×104=5×10-7cm常压下气体分子运动的平均自由程近似等于10-5cm,因此,λ/2<ra>=10-5/(2×5×10-7)=10,可见以努森扩散为主,乙炔分子量为26,故:由7.10题解知,第一段绝热热线方程是T=770.4+171.5x A进口处()()1/4469.5770.4exp3980/770.414.11 =-=φ出口处可见,第一段床层各处内扩散影响严重,因此有η=1/φ第一段催化剂用量:计算得到X A与f(X A)的一系列数值如下:(7.10)题已算出F A0=22.09 kmol/h,因此有:w 1=22.09×4.311=95.23 Kg7.10在氧化铝催化剂上进行乙腈的合成反应:设原料气的摩尔比为C 2H 2:NH 3:H 2=1:2.2:1,采用三段绝热式反应器,段间间接冷却,使每段出口温度均为550℃,而每段入口温度亦相同,已知反应速率式可近似地表示为:式中A x 为乙炔的转化率,液体的平均热容为128/=⋅pC J mol K ,如要求乙炔转化率达到92%,并且日产乙腈20吨,问需催化剂量多少?解:以A 表示乙炔, 在热衡算中忽略反应过程总摩尔数的变化,并把各段的p C视为相等,对每一段均有:依题意,各段进出口温度相等即各段△T 相等,所以各段转化率差△X A 亦相等,因此有:△X A =1/3×0.92=0.3067各段△T 为: △T=171.5△X A =171.5×0.3067=52.59K因而各段进口温度=823-52.59=770.4K因此,w 1=22.09×0.2576=5.690 Kg23催化剂总重量=5.69+9.304+22.96=37.95 Kg8.2 用1.2M 的氨水吸收某生产装置出口气中的二氧化喘,当气流主体中二氧化碳分压为1.013×10-3Mpa 时,该处的二氧化碳吸收速率为多少?已知:液相中CO 2和NH 3的扩散系数均为3.5×10-5cm 2/s,二级反应速率常数为38.6×105cm 3/mols,二氧化碳的溶解度系数为 1.53×10-10mol/cm 3Pa,k L =0.04cm/s,k G =3.22×10-10mol/cm 2sPa,相界面积a L =2.0cm 2/cm 3.解:按拟一级反应处理,反应速率常数:5331238.610 1.210 4.632100.0410.06--==⨯⨯⨯=⨯===八田数B L k k C s k 属于快速反应,其增大因子:10.06==β因此:亦即:。

反应工程题库(答案自己做的,仅供参考)

低)。若为二级不可逆反应,CAG增加,则内扩散有效因子 C (A. 增大 B.不变 C.降低)。 5.已知一闭式反应器的,该反应器若用多釜串联模型来描述,则模型 参数N为( B )。 A. 4.5 B. 5.6 C.3.5 D.4.0 6. 由示踪法测得一反应器的停留时间分布密度函数E(t)=min-1,可判别 该反应器的流型为( B ) A.平推流 B.全混流 C.轴向分散 D.多级混合 7. 在气固催化反应动力学研究中,为了消除内扩散阻力,一般采用( D )方法。 A.增大器内流速 B.改变反应器流型 C.改变反应器结构 D.减 小催化剂粒径 8.下图中阴影面积表示为( C )

明( C ) A.al>a2 B.al<a2 C.活化能E1<E2 D.活化能El>E2 21.等温恒容下进行各步均为一级不可逆串联反应 若保持相同的转化率xA,调节反应温度使k2/kl降低,则P的最大得率 将 (A ) A.增大 B.减小 C.不变 D.先增后减 22.一个全混流反应器,其有效容积v1=1m3,进行一级不可逆反应, 达60%转化率,进料量为Q0l,今改用两只有效容积均为0.5m3的全混流 反应器串联操作进行同上反应,反应温度相同,转化率要求不变,则进 料量Q02将(A ) A.大于Q0l B.小于0.5Q0l C.等于Q0l D.等于0.5Q0l 23.有两个有效容积不等的全混流反应器串联操作,反应为二级不可逆 反应A→P,若大釜在先,小釜在后,出口转化率为xA1,小釜在先、大 釜在后,则出口转化率为xA2,两种情况下,进料流速、进料浓度和反 应温度均相同,比较xA1和xA2的相对大小为( B ) A.xA1>xA2 B.xA1<xA2 C.xA1=xA2 D.不确定 24.等温零级不可逆液相反应,采用下列三种方案进行: (1)一个1m3的平推流反应器,转化率xA1 (2)两个0.5m3的平推流反应器并联,进料流量平均分配,转化率xA2 (3)两个0.5m3的全混流反应器串联,转化率xA3 上述三种情况进料总流速,进料浓度和反应温度相同xA1、xA2,和 xA3比较为( C ) A.xA1>xA2>xA3 B.xA1=xA2>xA3 C.xA1=xA2=xA3 D。 xA1>xA3>xA2 25.等温液相反应:A →R rR=k1CA R为目的产物 2R→D rD=k2CR2; 现有如下四种方案可供选择 (1)平推流反应器高转化率 (2)平推流反 应器低转化率 (3)全混流反应器低转化率 (4)两个等容积全混流反应器串联,高转化 率。 从提高R的选择性着眼,适宜选择( ) A.(1) B.(2) C.(3) D.(4) 26.已知一反应器用轴向分散模型描述,其Pe>100,可判别该反应器返 混程度( B )

第五章第二节 催化剂颗粒中的扩散

rA

kvcs

kv

1

cg Da

0

kv

cg

0

1

Da

2020年5月4日星期一

若只有外扩散影响,内扩散阻力可不计, 1

则:

0

1 1 Da

此时η0 =ηx

当只有内扩散影响时,外扩散的阻力可不计,即

cg cs , Da 0,

0

2020年5月4日星期一

6、内扩散对反应选择性的影响

1

dyA N A RT

dl 1

DK P

分子:

NA

DAB

P RT

dy A dl

2

yA N A

NB

dyA P N A yA N A N B

dl 2 RT

DAB

2020年5月4日星期一

把分子扩散和努森扩散看成是串联过程,则扩散的总推动力

dyA dyA dyA dl dl 1 dl 2

边界条件为:

r 0 rR

dT 0 dr

T Ts

通过数值解,求得浓度分布和温度分布后,便进一步计

算出有效因子。结果可通过无因次参数φs,β,r表达。

T max (热效参数)

Ts

E

RT

(阿累尼乌斯数)

2020年5月4日星期一

➢ 当 ,0等温反应, 1

➢ 当 ,0吸热反应, 1, 愈负,S愈大时,愈小

的选择性降低

➢ 当主反应的反应级数小于副反应时,内扩散会使反应

选择性增加。

2020年5月4日星期一

3)连串反应

A k1 B(目的产物) k2 D

当 L较大时,

1 L

选择性

1

s rB

rA

催化剂颗粒内扩散有效因子测定实验误差分析

催化剂颗粒内扩散有效因子测定实验误差分析

催化剂颗粒内扩散有效因子是一个重要的催化剂性能参数。

测定该参数通常采用稳态反应法或瞬态反应法,但两种方法都存在一定的误差来源。

稳态反应法中,主要误差来源包括温度、反应气体浓度、反应器内压力等操作条件的波动,导致实验结果不稳定;此外,催化剂颗粒的形貌、大小、分布等特性也会影响实验结果。

瞬态反应法中,误差来源主要包括实验操作的准确性、数据处理的精度、反应器气体流量、压力等参数的精度和稳定性等。

为了减小误差,可以采取以下措施:

1. 选择合适的实验条件,保持实验过程中操作参数的稳定性。

2. 对于实验结果不稳定的原因,要多次重复实验,取平均值或去掉异常值。

3. 选择合适的催化剂颗粒形貌和大小,保持良好的颗粒分布。

4. 对于瞬态反应法中的误差来源,可采用数据处理技术来提高数据精度。

5. 做好实验前的准备工作,确保实验设备的准确性和稳定性。

总之,减小催化剂颗粒内扩散有效因子测定实验的误差需要在实验条件的选择、数据处理、反应器气体流量等各方面严格控制,以保证实验结果的准确性。

反应工程第二章气固相催化反应宏观动力学

Ds

2 2

Knudsen扩散系数

DK

2 3

ra

V

9700ra

T / M cm2 / s

V

8RT /( M )

2-5 气体中的分子扩散

• 对于双组分气体,相对于体质mol中心的扩散通量 (单位时间,单位截面积上通过的物质量)其规律

可以用Fickˊs law来表达:(扩散通量与浓度梯度成

正比) J A DABgrad CA 或 J A DABCT grad yA

微孔,孔壁就是反应面。反应物只有进入颗粒内部才能起反应。 本节研究气体在颗粒内的扩散过程,这是气-固相催化反应宏

观动力学的重要内容之一。 1.气体进入颗粒内部的传质方式 颗粒外表面和颗粒内部具有压力差,但由于颗粒较小(一般为

d=3~5mm),压力差忽略不计。在没有压力差的情况下气体 进入颗粒内部的传质方式是分子热运动,分子热运动的结果就是 发生分子扩散。

2-3 催化反应阶段的判 别

(rA)g = ks f (CAs )Si =kGSe (CAg CAs )

(rA )g =

CAg

C

* A

1 1

kG Se ksSi

1。本征动力学控制

1

1 且 1

kGSe ksSi

2。内扩散强烈影响

1

1 且 1

kG Se ksSi

3。外扩散控制

1

1 且 1

kGSe ksSi

第二节 催化剂颗粒内气体的扩散

在颗粒内部由于两种碰撞不断改变分子运动的方向,使分子 停滞不前。

由于分子扩散的阻力,越到颗粒中心处,分子数目就越少, 反映在浓度上,该组分的浓度就越小。

如果分子扩散没有阻力,颗粒外表面处和颗粒内部 的分子 数是相同的,反映在浓度上,CAs=CAc。

催化剂颗粒内扩散有效因子测定实验结果讨论

催化剂颗粒内扩散有效因子测定实验结果讨论引言:催化剂是工业生产中常用的一种化学物质,催化剂颗粒内的扩散效果对其催化活性具有重要影响。

因此,准确测定催化剂颗粒内扩散的有效因子是提高催化剂活性和效果的关键。

本文基于实验数据对催化剂颗粒内的扩散效果进行分析和讨论。

实验方法:本实验使用了一种新型的渗透实验方法,即利用液相对催化剂颗粒进行渗透实验,以测定催化剂颗粒内扩散的有效因子。

具体实验中,首先采用扩散模型进行液面变化的动力学分析,然后通过对实验数据的拟合计算得到扩散效果的有效因子。

实验结果:实验结果显示,催化剂颗粒内扩散的有效因子在不同条件下呈现出不同的数值。

进一步分析发现,有效因子与温度、浓度和催化剂孔隙度等因素密切相关。

在较低的温度下,扩散的速率较慢,有效因子较小;而在较高的温度下,扩散的速率较快,有效因子较大。

此外,实验还观察到浓度对有效因子的影响,随着浓度的增加,有效因子也呈现增大的趋势。

最后,催化剂孔隙度对扩散的影响也很明显,孔隙度越大,扩散的速率越快,有效因子也相应增大。

讨论:1.温度对催化剂颗粒内扩散的有效因子影响较大。

实验结果表明,温度越高,催化剂颗粒内的扩散效果越好,表明温度对催化剂活性具有重要影响。

2.浓度对催化剂颗粒内扩散的有效因子也有显著影响。

浓度越高,扩散速率越快,有效因子越大。

这说明在实际应用中,适当提高反应液的浓度可以提高催化剂的活性。

3.催化剂颗粒内孔隙度与扩散效果密切相关。

孔隙度越大,扩散路径越短,扩散速率越快,有效因子也较大。

因此,在催化剂的制备过程中,控制孔隙度的大小对于提高催化剂活性具有重要意义。

结论:本实验利用渗透实验方法成功测定了催化剂颗粒内的扩散有效因子,并对实验结果进行了详细的讨论。

实验结果表明,温度、浓度和催化剂孔隙度等因素对催化剂颗粒内扩散的有效因子有显著影响。

这些实验结果对于提高催化剂活性和效果具有重要指导意义,可以为工业生产中催化剂的设计和应用提供有力支持。

天津大学反应工程-第6章-3

6.4.2 内扩散有效因子

(2)一级不可逆反应内扩散有效因子

薄片式催化剂 ✓内扩散无影响时,

cAC cAS

rA k pcAS

6.4.2 内扩散有效因子

✓内扩散有影响时

平均反应速率

rA

1 aL

L 0

k pcAadZ

因为

cA cosh(Z / L) cAS cosh()

rA

1 L

L

k pcAS

6.4.2 内扩散有效因子

✓球形催化剂内扩散-反应方程

d 2cA dr 2

2 r

dcA dr

kp De

cA

✓边界条件

r Rp , cA cAS r 0, dcA dr 0

6.4.2 内扩散有效因子

✓球形催化剂反应物浓度分布

其中,

cA

cAS

Rp sinh 3r Rp

r sinh3

Rp

• 努森扩散系数

DK A 9.7 103 ra T / M 8.22103cm2 / s

• 复合扩散系数

DA

1 1/(DK )A 1/

DAB

1 1000 / 8.22 1/ 0.0454

6.97 10-3 cm2 / s

• 催化剂中A的有效扩散系数

DeA DA p / m 9.29104 cm2 / s

6.4多孔催化剂中的扩散与反应

6.4.1 催化剂内反应组分浓度分布

催化剂颗粒内反应物

浓度分布示意图

CAG

CAS

CPC

A为反应物

P为产物

CPG

CPS

CAC

R+δ R

0

R R+δ

6.4.1 催化剂内反应组分浓度分布

球形催化剂等温一级反应的宏观动力学方程

6.1-8

p — 催化剂颗粒密度, g / cm3;

S g — 以单位质量计的催化剂 颗粒比表面积, g / cm2 .

P 所以DK 19400 sg p

T M

6.1-9

石油化学工程系 化学工程与工艺教研室 weigang

6.1-10

定态下双组分扩散:NA=-NB α=0

D 1 1 DK 1 DAB

6.1-11

石油化学工程系

化学工程与工艺教研室

weigang

6.1.4 以颗粒为基准的有效扩散

在单位时间内通过外表面的孔进入颗粒内部的物质量可表 示为:

dnA dcA De S dt dl p 其中De D De — 有效扩散系数, S — 颗粒外表面积;

6.1-3

式中DAB — A组分在B组分中的扩散系数, cm2 / s; p — 系统总压,Kpa; T — 系统温度,K; M A、M B — A、B组分的分子质量; VA、VB — A、B组分的分子扩散体积, cm3 / m ol.

石油化学工程系 化学工程与工艺教研室 weigang

2、混合物中组分的扩散系数

石油化学工程系

化学工程与工艺教研室

weigang

6.1.3 综合扩散

在给定的孔道中某一浓度范围内,上述两种扩散同时存在, 即10-2<λ/ d0<10时,分子扩散和努森扩散都不能忽略,这种 扩散称为综合扩散。 气扩散系数为: 1 D 1 DK (1 y A ) DAB

式中D — 综合扩散系数, cm2 / s; y A — 器相中A组分的摩尔分数; NB a — 扩散通量系数, a 1 ; NA N A、N B — A、B组分的扩散通量, m ol/ cm2 s.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键词:三元催化器 天然气汽车尾气

中固分类号 :T 2 . Q0 14

扩散

T ie he 模数 l

有效 因子

文献标识码:A

天然气汽车 尾气 中含 有H C,C I 等有 害成 分,如不经处理 会对环境造 成污染 ,因此需安装催化 O ̄N 1

影 响因素 ,即反应动 力学 问题 。对微 孔 内催化 反应 动力学影响较大 的是 内扩 散 ,催化剂颗粒 大小和微孔 内

径粗 细直 接影响着 内扩 散过程 。天 然气汽车尾气 净化用球形 多孔催化剂 ,由于 内扩散效应 的存在 ,在反应

物 分子没有扩散 到小孔最深处之 前 已经 消耗 殆尽 , 仅有一 部分催化 剂 内表面 发挥 作用 , 使催 化剂的利用率

道 内的传质对化 学反应至 关重要 ,其影响程度主要体现在与 内扩散有效扩散 系数密切相关的有效因子上【 。 4 .

辛 峰等【分别采用C H ,Ar和 C 2进 行两组分和三 组分 的定态扩 散实验 ,推 导 出过渡 区扩 散等温下两组 8 】 24 O

分 扩散的有效扩 散系数为 常数应满足 的基本条件 。 ae等 研 究 了O Pvl 2和C 2 O 在无 定形聚对苯: 甲酸乙 酯 二 一

净 化装置对有害 成分及未 完伞燃烧 fC 行净化处理【。在催 化反应及 气体分 离领域 中,传 质过程的理 l H进  ̄ J 】

论 研究及其 在实际应 用 中的研 究都 极其重要L J 2 。扩散系 数是传质过程 的重要 参数 ,是组分扩 散迁移特性

的表征 ,因此传质过 程 中扩散 系数 的计算及确 定具有重要 的工程应用价 值 。气 固相催 化反应 中,催化剂孑 L

析颗粒粒径人小 、微孔孔 径与扩散及有效 因予 的关 系,为催化 剂的研制提供 依据 。

l内扩散

天然气汽车尾气催化 剂多采用 P ,P 和 R d t h等贵金 属作为活性组分 。其 中 P 和 P t d可促进 C O和 HC

氧化 ,R h能促进 N 还 原,它们都具有很高 的活性 。在无 阻力 ( 无压差 )的情 况下,物质 由高浓度 向低

浓度扩散是分子无序热运 动的结果 , 但事 实上尾气 分子进 入催化剂小孔 时总要遇到阻力 ,阻力可能来 自分

降低 ,且扩散愈慢 ,表面利 用率愈低 ,因此 ,如何减 小或消除催化 剂颗粒 的内扩 散影 no 提 高催化剂的有 in n

收稿 日期 :2 1.31 :修订 日期 :2 1.71 010—0 0 1 .1 0 作者简 介:闰云 b17 - (98) _,副教授 。Em iy ne a@yhocrc ,博 上 - al u fyn ao n r : i o .l

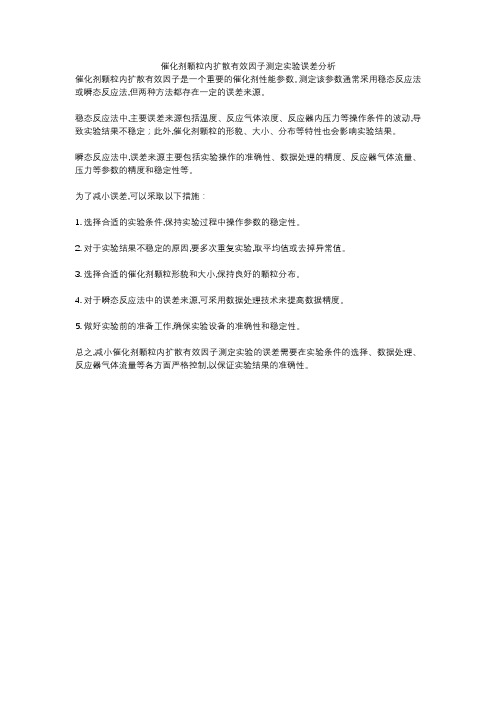

球形催化剂颗粒 内气体扩散及其有效 因子

F云 飞 1 张 力 1 陈艳 容 ,冉景 煜 1 = q , 2 , 2 , 2

(. 1 重庆大学低品位 能源利用技术及 系统教 育部重点 实验 室,重庆 4 03 ; 000 2重庆大学动力工程学院,重庆 4 0 3 ) . 00 0

摘要:研究了三元催化器处理天然气汽车尾气过程 中球形催化剂颗粒内的尾气 散系数 、浓度分布以及催化剂有

( E )及其相 关聚酯混合 物 中的扩 散系数 ,以探索气体 在聚酯 巾的扩 散进而改进 聚酯 的阻隔性 能。王 斐 PT

等 【】 l运用Fc 扩 散模 型关联得 到 了C 4 O 在活性 炭微球 内的扩 散系数 ,表 明C 4 O 在活性炭微球 内 0 i k H 及C 2 H 与C 2

的扩散属于 晶体扩 散 ,在介孔 活性炭微球 内的扩散速率均 随着温 度 的增加 而增加,随 体系平衡压力 的增加

效 因 子 ( )等影 响 因素 。结 果表 明 ,适 当增 大催 化 剂颗 粒 的平均 孔 半 径 或增 大 分 子 的平 均 自由程 ,可 使扩 散 系数 r /

在整个催化剂颗粒内均保持较高的值 随 T i e h l 模数 ( )值 的减小,催化剂颗粒 内的相对浓度分布更 为均匀, e

基金项 目;国家 自然科学基金 (00 13 ;熏庆市 自然科学基金最点项 目 < S C 09 A 07 ;熏庆火学高层次入才科研启动攀金 (930 141) 5960) C T ,20B 66 ) 0005077

20 9

化学 反应 工程 与 工 艺

2 1 年 8月 01

效因子一直是催化 反应过 程中研究 的热 点问题 。本工作 研究球形催化剂颗粒 内C O,NO ̄ C 4 I H 的扩散 ,分

而 减小 。 张丽卿…】 推导 了氢 气在多层球 壳巾扩散过程 的浓度分布表 达式 , 为每 一层在一 定的扩散时 间内, 认

一

定量氢气 的 ‘ 散浓度与扩 散深度之 间近 似为抛物线关 系 。 王平利 等【】 分子动力学 模拟研究 了小分子 l采用 2

在 无定形P T中的扩 散过程 , E 基于Enti关系式计算 了扩散系数 , 论 了模拟 时间和密度对 ‘ i en s 讨 散系数的影 响。王勤[】 非稳态热 晕法分别测定 了 甲醇和 乙醇往 活性炭 中的有 效扩散系 数 ,表 明在测 定的范围 内, 1采用 3 两 个工质 的有效扩 散系数均近 似遵 从A hnu 关系 。催化反应过程 巾研究 的核 心 问题 是化 学反应速率及其 re i s

第2 7卷第 4期

2 1 年 8月 01

化学 反 应T 程 与工 艺

Che ia a tonEn n e ig a d T c oog m cl Re ci gie rn n e hn l y

v l 7 NO 4 0 . 2

Au 2 1 g. 01

文章编号:10- 73 ( 01) 4 2 9- 8 0 1 6 1 2 1 0 —0 8__ 0