汽车控制臂优化分析

基于OptiStruct汽车控制臂的拓扑优化设计

基于OptiStruct汽车控制臂的拓扑优化设计Topology Optimization Design for Vehicle Control ArmBased on OptiStruct金莹莹麦格纳斯太尔汽车技术(上海)有限公司上海 201807摘 要:本文基于OptiStruct软件对某汽车控制臂进行了拓扑优化设计,并分别对比了优化前后结构的应力和位移。

结果表明,通过OptiStruct软件进行的拓扑优化设计满足结构的要求,并实现了轻量化的性能需求,体现了拓扑优化技术的工程价值。

关键词: OptiStruct拓扑优化控制臂强度Abstract:The control arm topology optimization simulation of the vehicle is based on the OptiStruct software. Compared with original control arm structure, the stress of the optimization control arm is a little larger, but lower than yield stress. For displacement, the optimization control arm is also larger than the original control arm structure, but lower than 1mm, which can be accepted. What’more, the weight is reduced by 35%, reflecting the engineering value of the topology optimization technology. Keywords:OptiStruct, topology optimization, control arm, strength前言随着汽车工业的快速发展和日益突出的能源问题,汽车轻量化越来越被人们重视,因此对机械结构和零部件进行优化设计具有重要意义。

L形铝合金控制臂预锻数值模拟及工艺优化

similarity with the final

forging,optimized

round angle design,and proved that rationality in actual production.

on

Combined with the special of aluminum alloy forging emphasis increase the level of surface roughness.

2

L形控制臂的特点

汽车控制臂的结构形状根据各车型对汽车底盘悬架系统的设计不同而差异较大,其中如图1所示的L

收稿日期:2011.5.9;修订日期: 作者简介:陈钰金(1984.),男,学士,助理工程师 电子邮箱:chenyj8412@163.com

225

形控制臂为常见的控制臂结构之一。其特点为:带枝芽和L形结构;腹板面积大.腹扳厚度薄:筋条窄; 枝芽位置体积较大等。这些特点使这类铝合金控制臂的锻造难度加大,对锻造的可行性、稳定性、成形质 量、材料利用阜等因素提出,新的考验。

匿8优化颈锻设置金属缓冲E域

Fig

囤9筋条目角**

Fig

80p胁=tpre-for自ng-semngmetalhIf陆zo”

9Webfo瑚d

an出d∞l辨

4模具预热、润滑及抛光对铝合金锻造的影响

铝合金流动粘性较大,较粗裢的表面将会增丈流动阻力。因此铝台金所用锻模,其表面状况直接影响

锻件表面质量,锻模型腔表面需经抛光赴理,使之达到V以下。模具预热是铝合金锻造工艺中的关键环节

f2】余忠±.张梅,"保自等常用铅☆垒&其热处目I艺饥热*a,2006,21(3):447 【3】赵培峰-任广升.沈智.徐春国6961镕台盘热E缩盘形条件对疏变&力的影响&其奉构方程的研究哪颦性工程学报. 2007.14{61:130-13a [4】孙春方,丁矗就。唐希文A16082铝台盘瘟势性能【J1汽车技术。2009.6:55.58 [5】冯海韩铝☆☆控制臂锻件锻造IZ自摸A设计棚金属铸锻埠挫术.2009,3s(9):133

汽车起重机伸缩臂结构有限元分析及优化

汽车起重机伸缩臂结构有限元分析及优化汽车起重机伸缩臂结构有限元分析及优化引言:汽车起重机作为一种重要的工程机械设备,在建筑、物流等行业中起着重要的作用。

而在汽车起重机的设计中,伸缩臂结构是其关键组成部分之一。

伸缩臂结构的合理设计和优化可以提高汽车起重机的工作效率和承载能力,降低其重量和成本。

因此,对汽车起重机伸缩臂结构进行有限元分析与优化具有重要的理论意义和实际应用价值。

1. 伸缩臂结构的设计和工作原理汽车起重机的伸缩臂结构由伸缩臂筒、伸缩臂滑块、伸缩臂大臂、伸缩臂小臂等组成。

其工作原理是通过液压系统控制伸缩臂筒的伸缩,从而实现伸缩臂的变化和起重高度的调节。

伸缩臂结构的设计直接影响汽车起重机的工作性能和稳定性。

2. 有限元分析的原理和方法有限元分析是一种数值分析方法,通过将结构离散化为有限个小元素,利用数学和力学原理对每个小元素进行计算,最后得到整个结构的应力、应变、位移等相关信息。

有限元分析方法可以精确计算伸缩臂结构在不同工况下的受力情况,为优化设计提供基础。

3. 初始结构的有限元分析首先,采用有限元分析方法对汽车起重机初始伸缩臂结构进行分析。

通过初始结构的有限元模型建立和边界条件的设定,计算得到伸缩臂结构在不同工况下的受力情况,包括应力、应变、变形等参数。

利用有限元分析结果,可以评估初始结构的工作性能,并确定需要改进的方向。

4. 结构优化设计与分析基于初始结构的有限元分析结果,可以进行伸缩臂结构的优化设计。

结构优化的目标是提高结构的工作效率和承载能力,降低结构的重量和成本。

通过在有限元模型中进行参数化设计和分析,可以获得不同设计方案下的结构性能指标。

综合考虑结构的强度、刚度、轻量化等因素,选择最优设计方案。

5. 优化设计的验证与验证对优化设计方案进行验证与评估是优化过程的重要环节。

通过将优化设计方案转化为实际工艺制造过程中的参数,并制作样件进行实际测试和评估,可以验证优化设计方案的有效性,并进一步优化设计方案。

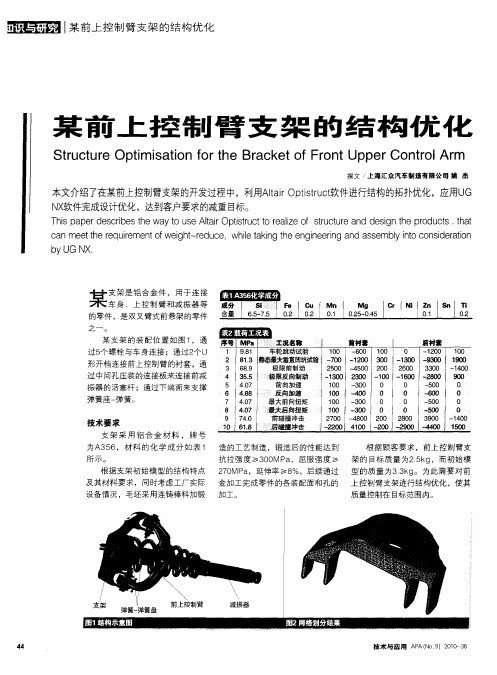

某前上控制臂支架的结构优化

根据 支架 初始模 型 的结构特 点 2 0 a 7 MP ,延伸 率 ≥8 ,后续通过 型 的质 量 为33 g 为此 需要对 前 % .k 。

及其材 料要 求 ,同时考虑 工厂 实际 金 加工 完成零件 的各 装配面 和孔 的 上控制 臂支架 进行结 构优 化 ,使 其 设备情 况 ,毛坯 采用连铸棒 料加锻 加 工 。

量 j . 7 {0 【0 0 o 5 0 5 6 —. 5 5 . 2 , 2 . 1 . —. I 2 4

;亩 薯 毛萱

1

0 I . 1

10 . 2

腿

某 支架 的装 配位 置 如 图 1 ,通 序号 MP a 1 98 .1 过5 个螺栓 与车 身连接 ;通过 2 U 个

O 6。 1 誊盾碰撞冲击 8

-2 D 40 _ 0 —9 0 .目 0 1o 2o 10 2o 2 0 - o 50 胡

为A 5 ,材 料 的化 学成 分 如表 1 造 的工艺 制造 ,锻 造后 的性能达 到 36

所示。

根 据顾 客要 求 ,前上控 制臂 支

抗 拉强度 ≥3 0 a,屈服 强度 ≥ 0 MP 架 的 目标 质量 为2 5 g,而初 始模 k

根 据技 术要 求 ,此零部 件 共 有

三十 四种工 况 ,选 择其 中十 种对 零

-

部 件 强 度 要 求较 高 的 工 况 进 行 分 析 ,具体 工 况及 其对应 的应 力值 如

表2 示 。 所

l

麟 ,

1 ' 墨

。 l

墨潮 -r r

j

触

。 童

{ o0 —;0 0 O 0 -O - O 6 0

技术要求

支 架 采 用 铝 合 金 材 料 ,牌 号

ABAQUS拓扑优化分析手册用户手册

ABAQUS拓扑优化分析手册/用户手册分析手册:13. Optimization Techniques优化技术13.1 结构优化:概述13.1.1 概述ABAQUS结构优化是一个帮助用户精细化设计的迭代模块。

结构优化设计能够使得结构组件轻量化,并满足刚度和耐久性要求。

ABAQUS提供了两种优化方法——拓扑优化和形状优化。

拓扑优化(Topology optimization)通过分析过程中不断修改最初模型中指定优化区域的单元材料性质,有效地从分析的模型中移走/增加单元而获得最优的设计目标。

形状优化(Shape optimization)则是在分析中对指定的优化区域不断移动表面节点从而达到减小局部应力集中的优化目标。

拓扑优化和形状优化均遵从一系列优化目标和约束。

最优化方法(Optimization)是一个通过自动化程序增加设计者在经验和直觉从而缩短研发过程的工具。

想要优化模型,必须知道如何去优化,仅仅说要减小应力或者增大特征值是不够,做优化必须有更专门的描述。

比方说,想要降低在两种不同载荷工况下的最大节点力,类似的还有,想要最大化前五阶特征值之和。

这种最优化的目标称之为目标函数(Object Function) 。

另外,在优化过程中可以同时强制限定某些状态参量。

例如,可以指定某节点的位移不超过一定的数值。

这些强制性的指定措施叫做约束(Constraint)。

ABAQUS/CAE可以创建模型然后定义、配置和执行结构优化。

更多信息请参考用户手册第十八章。

13.1.2 术语(Terminology)设计区域(Design area): 设计区域即模型需要优化的区域。

这个区域可以是整个模型,也可以是模型的一部分或者数部分。

一定的边界条件、载荷及人为约束下,拓扑优化通过增加/删除区域中单元的材料达到最优化设计,而形状优化通过移动区域内节点来达到优化的目的。

设计变量(Design variables):设计变量即优化设计中需要改变的参数。

悬架控制臂多目标拓扑优化

悬架控制臂多目标拓扑优化康元春;李辉;高赞【摘要】为了对悬架控制臂进行轻量化,并保证轻量化的悬架控制臂仍能满足动静态性能要求,采用了多目标拓扑优化的方法。

首先以控制臂为柔性体在Adams/Car中建立悬架刚柔耦合模型并对该模型进行多体动力学分析,从而得到悬架控制臂在制动、转向及过凸包等极限工况时的边界条件;然后采用惯性释放的方法对悬架控制臂进行有限元静力分析及模态分析,并根据结果分析其动静态性能;再运用折衷规划法对该悬架控制臂进行多目标拓扑优化,并通过正交试验的方法确定目标函数的权重。

最终得到的新控制臂模型重量比原模型降低18.1%,总体刚度及低阶频率都有提高,各极限工况应力均小于许用应力。

结果表明,轻量化的悬架控制臂满足性能要求,验证了设计的合理性。

%To lightweight the suspension control arm and ensure it to meet the dynamic and static performance re-quirements, the multi-objective topology optimization method was adopted. Firstly, Adams/Car was used to estab-lish the rigid-flexible coupling model of suspension system and to get multi-body dynamics analysis. Therefore, the extreme boundary conditions of braking, steering and the convex hull were obtained. Then inertial release was used in finite element static and modal analysis, and dynamic and static performances analyzed according to the results. Finally, compromise programming approach was used to do multi-objective topology optimization, and at the same time, the optimization goal weight was determined by orthogonal test. Compared with the original model,the weight of the new model is reduced by 18. 1%, overall stiffness and lowfrequency are increased, and static stresses in all con-dition are still met. The result indicates that the lightweighted control arm meets the performance requirements. The design of control arm is verified.【期刊名称】《解放军理工大学学报(自然科学版)》【年(卷),期】2014(000)006【总页数】5页(P571-575)【关键词】控制臂;折衷规划法;多目标拓扑优化【作者】康元春;李辉;高赞【作者单位】湖北汽车工业学院汽车动力传动与电子控制湖北省重点实验室,湖北十堰442002;湖北汽车工业学院汽车动力传动与电子控制湖北省重点实验室,湖北十堰442002;湖北汽车工业学院汽车动力传动与电子控制湖北省重点实验室,湖北十堰442002【正文语种】中文【中图分类】U463.82汽车控制臂是一个典型的运动构件,汽车行驶时,其内端始终绕着与车身连接的球铰总成摆动,在进行拓扑优化减轻重量时有其特殊性[1]。

汽车悬架控制臂的开发

汽车悬架控制臂的开发一、引言1. 设计一个控制臂时,输入条件(1) 载荷条件:一般来讲,系统的载荷已知,但是零件的载荷难于确定(2) 控制臂的最大工作空间:进行控制臂尺寸设计的基本考虑点(3) 软件的选择:可以进行拓扑优化(Hyper-works, Ansys等)(4) A solider modeler:具有高级设计特征,来Capture拓扑优化以后的复杂特征(5) 形状优化软件:减轻重量,同时保持较低的应力水平。

2. 设计流程二、引言对各个步骤的详细解释Step 1A:确定控制臂的设计空间重要性:设计空间的大小与优化结果有关过小:优化的结果只是最优解的一个子集扩大:在一些载荷工况下面,这个部件可能和其它的部件重合。

方法:利用Pro/E 的Behavioral modeling (BMX) 确定设计空间Step 1B: 确定控制臂的载荷利用ADAMS建立悬架的模型,汽车在不同的行驶工况下。

作用在轮胎上的力已知,控制臂和车身或者转向臂的连接点已知。

由此可以确定作用在控制臂上的力。

(仅仅用于初始计算,由于控制臂的形状为初步的)Step 2 初步设计控制臂过重,利用了最大的设计空间,但是连接点的设计要准确。

Step 3: 拓扑优化目标:刚度最大,一阶固有频率最大等等。

约束:重量最轻,减小最大应力等等。

软件:Optistruc、Ansys等Step 4: 利用拓扑优化的结果进行二次设计(1) 考虑制造过程:锻造、铸造还是机加工。

(2) 在进行新的建模时,如何利用拓扑优化的结果Step 5 形状优化(Overall shape optimization)在进行拓扑优化时,没有加应力约束,此时需要进行形状优化。

Step 6:利用形状优化的结果进行第三次设计12% 的weight reduction; 13% stress reduction。

Step 7:考虑控制臂的柔性,确定作用在控制臂上的载荷控制臂的柔性可以改变作用在上面的载荷。

基于OptiStruct汽车控制臂的拓扑优化设计

基于OptiStruct汽车控制臂的拓扑优化设计金莹莹(观致汽车有限公司,上海200126)摘要:文中基于OptiStruct软件对某项目汽车控制臂进行了拓扑优化设计,并分别对比了三个载荷工况下,控制臂优化前和优化后的应力和位移。

结果表明,拓扑优化后的控制臂的应力在3个工况下都略有增大,但应力值远远小于铸钢材料的屈服极限(650MPa);拓扑优化后的控制臂的位移在3个工况下都略有增大,但均小于1mm。

这说明,通过OptiStruct软件进行的拓扑优化设计满足结构的强度要求。

同时,控制臂结构的重量减轻了35%,实现了轻量化的性能需求,这对汽车零部件产品的设计具有一定的参考意义。

关键词:拓扑优化;OptiStruct;控制臂;强度;减重中图分类号:U463.33文献标志码:A文章编号:1002-2333(2018)02-0082-03 Topology Optimization Design for Vehicle Control Arm Based on OptiStructJIN Yingying(Qoros Automotive Co.,Ltd.,Shanghai200126,China)Abstract:This paper carries out topology optimization of the vehicle control arm based on the OptiStruct software.The results show that the stress of the control arm after topology optimization is slightly increased under three operation conditions,but the stress value is much smaller than the yield limit(650MPa)of the cast steel material.The displacements of the control arm after topology optimization under normal conditions are slightly increased,but are less than1mm.This shows that the topology optimization design using OptiStruct software can meet the strength requirements of the structure.At the same time,the weight of the control arm structure is reduced by35%,which achieves the requirement of lightweight performance.Keywords:topology optimization;OptiStruct;control arm;strength;weight reduction0引言随着汽车工业的快速发展和日益突出的能源问题,汽车轻量化越来越被人们广泛重视,因此对机械结构和零部件进行优化设计具有重要意义[1]。

汽车悬架控制臂

汽车悬架控制臂悬架系统是现代汽车上的重要总成,对汽车的行驶平顺性和操纵稳定性有很大的影响。

控制臂( C o n t r o l a r l T l ,也称摆臂) 作为汽车悬架系统的导向和传力元件,将作用在车轮上的各种力传递给车身,同时保证车轮按一定轨迹运动。

控制臂分别通过球铰或者衬套把车轮和车身弹性地连接在一起。

控制臂( 包括与之相连的衬套及球头)应有足够的刚度、强度和使用寿命。

汽车摆臂分为前摆臂和下摆臂,前摆臂是悬架的向导和支撑,其变形影响车轮的定位,降低行车稳定性;而下摆臂主要作用是用来支撑车身,减震器并且缓冲行驶中的震动。

减速器对下悬挂臂能起到好的辅助作用,它与减震器和弹簧的默契配合才能构成一套出色的悬挂系统(总成)。

A.控制臂球铰总成结构先介绍两种常见结构形式的控制臂球铰总成。

图1中球销6装在球碗2内,球碗2 为聚乙烯材料制成,避免了球销6直接与球座1接触。

防尘罩4 上端通过卡环5装在球销6上,下端通过卡环3装在球座1上,防尘罩4 通常为橡胶材料或者聚乙烯材料。

图2 中的球座2底部为开放式,利用铝制挡板1锁止球销8,和球碗7脱出。

球铰总成通常通过球座与控制臂臂体装配,装配方式为球座与控制臂臂体锻为一体,嵌入、焊接、铆接或者螺栓联接。

B.汽车控制臂的结构:1.横向稳定杆连杆2.横拉杆3.纵拉杆4.单控制臂5.叉( V)形臂 6.三角臂1.横向稳定杆连杆在悬架安装时,稳定杆连杆一端通过橡胶衬套或球铰与横向稳定杆连接,另一端通过橡胶衬套或球铰与控制臂或筒式减振器连接,横向稳定杆连杆在悬架中对称使用,起提高操纵稳定性的作用。

两种横向稳定杆连杆的结构图,如图3 、图4所示。

图3 为双衬套稳定杆。

臂体2 为锻铝件,橡胶衬套1,3与臂体2装配时为紧配合,因此,橡胶衬套1,3与臂体2无相对运动,图4为双球铰稳定杆,臂体2为钢制拉杆,球铰总成1,3的轴线与臂体2的相对位置根据需求可以设计为0°,90°,180°。

整车-35_前下摆臂强度分析规范V1.0版

编号:LP-RD-RF-0035 文件密级:机密前下摆臂强度分析规范V1.0编制:日期:编制日期审核/会签日期批准日期修订页编制/修订原因说明:首次编制原章节号现章节号修订内容说明备注编制/修订部门/人参加评审部门/人修订记录:版本号提出部门/人修订人审核人批准人实施日期备注目录1 简介 (2)1.1分析背景和目的 (2)1.2软硬件需求 (2)1.3分析数据参数需求 (2)1.4分析的时间节点 (2)2 模型前处理 (3)2.1模型准备 (3)2.2模型检查 (3)2.3模型处理 (3)2.4约束及载荷 (3)3 有限元分析步骤 (5)3.1 分析步设定 (5)3.2 分析文件输出 (6)4 分析结果处理及评价 (6)4.1分析结果查看 (6)4.2评价指标 (6)5 附录 (7)前下摆臂强度分析规范1 简介1.1分析背景和目的前下摆臂对悬架具有导向和支撑作用,其变形影响车轮定位,降低行车稳定性。

前下摆臂与副车架通过衬套进行连接,一定程度衰减路面传递的冲击载荷。

前下摆臂设计性能要求中有前下摆臂失稳、强度、失稳等。

本规范定义了前下摆臂强度分析,考察前下摆臂失稳仿真分析结果是否满足设计要求。

在汽车行驶状态下,它承受着多变的冲击载荷,因此要求其具有很高的强度。

针对底盘元件强度耐久分析,需要提取汽车行驶过程中的一些典型工况(可分为强度工况、疲劳工况),借助多体动力学软件ADAMS仿真得到底盘元件每种工况下各个硬点在三个方向的力和力矩,以此作为输入,经NASTRAN、ABAQUS等有限元软件计算其强度,针对疲劳工况借助于疲劳分析软件nCode DesignLife计算疲劳工况下的损伤以及累计损伤。

1.2软硬件需求软件前处理:Altair Hypermesh;后处理:Altair Hyperview;求解器:abaqus、nastran、ncode;硬件前、后处理:HP或DELL工作站;求解:HP服务器、HP或DELL工作站。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、Optistruct拓扑优化分析

3.创建体积和位移响应:

定义体积响应为volumefrac,模型总体积响应

四、Optistruct拓扑优化分析

3.创建体积和位移响应:

定义位移响应为static displacement,选取力的加载 点为响应点, 约束x、y、z三个方向合成位移

三、Optistruct拓扑优化分析

优化结果查看:打开Hyperview,导入结果文件carm-opt_des.h3d, 点击apply,查看优化结果。

ቤተ መጻሕፍቲ ባይዱ

点击contour,查看单元密度分配 ;然后点击iso,选取结构密度阈 值为0.15,查看结果。

四、Optistruct拓扑优化分析

查看最后一次的迭代结 果,优化结果如左下, 设计者可根据所得的拓 扑优化结构进行作为参 考,进行正向结构设计 。

四、Optistruct拓扑优化分析

示例:汽车控制臂 的概念设计

1.首先建立部件、网格、 材料、属性、连接、约束 、载荷、载荷步 SPC=123

SPC=23 SPC=3

Fy=1000N

Fx=1000N Fz=1000N

四、Optistruct拓扑优化分析

2.定义拓扑优化设计变量 :

建立拓扑设计区域,选取中间蓝色设计区域 的属性,(设计域与非设计域的属性分别建 立,不能共用)

四、Optistruct拓扑优化分析

6.检查优化问题:

运行optistruct检查模型是否有错误,如报错,可以查看 sshield——optimization . out查错。如没错,则切换run options为optimization,并点击optistruct进行运算

四、Optistruct拓扑优化分析

4. 定义目标:

定义模型总体积目标为min,既体积最小化。

三、Optistruct拓扑优化分析

5.创建位移响应的约束:

分别建立xyz三个方向的位移响应约束constr1 、 constr2 、 constr3,upper bound分别取0.05, 0.02,0.03,response选择已建立的位移响应disp, 载荷步选择已建立的三个方向的载荷步。

右下为添加了拔模约束及 对称约束的拓扑优化结果 。结构比较规整,直观。