承压设备焊后热处理技术

NBT_47015承压设备焊接规程

9、熔敷金属扩散氢含量 9.1 焊条熔敷金属扩散氢含量与药皮含水量 9.2 焊丝熔敷金属的扩散氢含量

• 10、焊后热处理

• 10.1 焊后热处理定义与范围

• 10.2 焊后热处理作用

• 10.3 确定焊后热处理条件

• 10.4 焊后热处理规范

11、焊接工艺评定报告与焊接工艺规程 12、焊接返修 12.1 焊接返修对焊接接头性能的影响 12.2 重新进行焊后热处理 12.3 半焊道与回火焊道

NB/T 47015-2011(JB/T 4709) 《压力容器焊接规程》

1、修订简况 2、适用范围: a)材料 b)焊接方法 c)限于压力容器,不含气瓶

3、NB/T 47015性质 a)推荐性标准:不是可用可不用的焊接规程标准,而 是一旦选用则成为强制 性标准 b)通用性:允许通过试验研究和实践基础的成果均可

以使用

4、焊接材料

4.1相关术语

焊接材料、填充材料、焊丝、填ห้องสมุดไป่ตู้丝、焊缝金属、熔敷

金属

4.2焊接材料选用原则 4.2.1焊缝金属与母材等强匹配 4.2.2符合设计文件规定 4.2.3合适的焊接材料与合理的焊接工艺相配合

4.2.4关于药芯焊丝

4.2.5异种钢焊接时的焊材选用

5、焊缝位置 5.1 GB3375 术语的局限性 5.2 焊缝位置规定方法

• 6、需要进行焊接工艺评定的焊缝与考试合格的焊

工施焊的焊缝 • 6.1 需要进行焊接工艺评定的焊缝 • 6.2 需要考试合格的焊工施焊的焊缝

• 7、坡口 • 7.1 坡口作用 • 7.2 坡口设计及选用

• 8、预热

• 8.1 预热温度的确定

• 8.2 测温点范围与加热范围

• 8.3 道间温度不低于预热温度

NBT47014焊接工艺评定

CKv2 焊缝

20

72

--

--

HJ1601-51

55×10×5

CKv2 热影响区

20

69

--

--

HJ1601-52

55×10×5

CKv2 热影响区

20

74

--

--

HJ1601-53

55×10×5

CKv2 热影响区

20

72

--

--

--

--

--

--

--

--

--

金相检验(角焊缝):

根部(焊透、未焊透)--,焊缝(熔合、未熔合)--

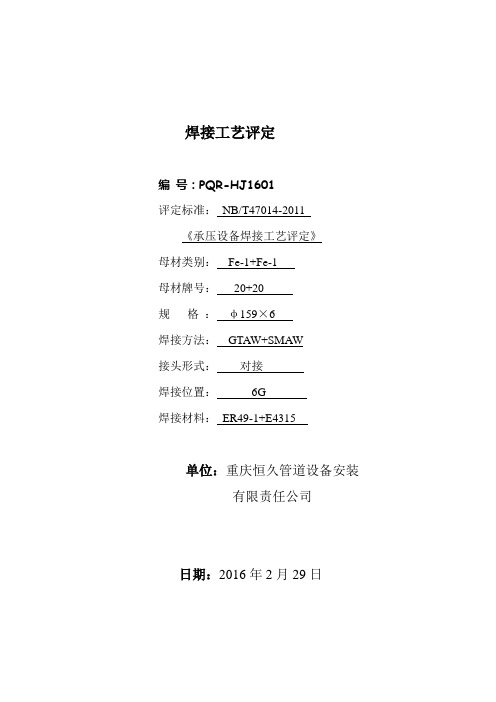

焊接位置:

对接焊缝的位置6G

立焊的焊接方法:(向上、向下)向上

角焊缝位置---

立焊的焊接方向:(向上、向下)---

焊后热处理:

保温温度(℃)----

对接焊缝焊件母材厚度范围6mm

角焊缝焊件母件厚度范围-----

管子直径、壁厚范围:对接焊缝φ159×6

其他--------

填充金属

焊材类别:

焊丝

焊条

焊材标准:

GB/T14957-94

GB/T5117-2012

填充金属尺寸:

φ2.5

φ3.2

焊材型号:

ER49-1

E4315

焊材牌号(金属材料代号):

CHG-S5

附加说明:/

结论:本评定按NB/T47014-2011《承压设备焊接工艺评定》规定焊接试件、检验试样、测定性能,确认试验记录正确

评定结果:合格.

焊工姓名

焊工代号

施焊日期

编制

日期

审核

日期

批准

承压设备焊接工艺评定JB_4708-2005

中华人民共和国行业标准 承压设备焊接工艺评定

JB 4708— 代替 JB4708—2000

Welding Procedure Qualification For Pressure Equipment

1 范围

本标准规定了承压设备(锅炉、压力容器、气瓶、压力管道)的对接焊缝和角焊缝焊接

工艺评定、耐蚀堆焊工艺评定、复合金属焊接工艺评定、换热管与管板焊接工艺评定、气瓶

材料在限定的施工条件下,焊接成符合设计规定的构件,并满足服役要求的能力。焊接 性能受材料、焊接工艺、构件类型及使用要求四个因素的影响。 3.5 焊接工艺卡 Welding work instruction

制造焊件所有关的加工和操作要求的细则程序文件,可保证由熟练焊工或操作工施工时 质量的再现性。 3.6 焊接接头 welded joint

不锈钢焊条

GB 2653

焊接接头弯曲及压扁试验方法

GB 3087

低中压锅炉用无缝钢管

GB/T 3274—1988 碳素结构T 3531

低温压力容器用低合金钢钢板

GB/T 3621—1994 钛及钛合金板材

GB/T 3624—1995 钛及钛合金管

GB/T 3625—1995 换热器及冷凝器用钛及钛合金管

铝制焊接容器

JB/T 4745

钛制焊接容器

JB/T 9626

锅炉锻件技术条件

YB/T 5092

焊接用不锈钢丝

SY 5297

石油天然气输送管道用直缝电阻焊钢管

3 术语

本标准采用下列定义

3.1 焊接工艺评定 welding procedure qualification

为使焊接接头符合标准要求,对所拟定的焊接工艺进行验证性试验及结果评价过程。

承压设备焊接工艺评定

承压设备焊接⼯艺评定承压设备焊接⼯艺评定2009年3⽉§1.承压设备焊接⼯艺评定依据:⼀、压⼒容器焊接⼯艺评定:JB4708-2000“钢制压⼒容器焊接⼯艺评定”(国家机械⼯业局、国家⽯油和化学⼯业局批准)。

⼆、锅炉焊接⼯艺评定:“蒸汽锅炉安全技术监察规程”附录Ⅰ(劳动部96年颁发)。

三、压⼒管道焊接⼯艺评定:GB50236-98“现场设备、⼯业管道焊接⼯程施⼯及验收规范”第4章。

四、承压设备焊接⼯艺评定”:JB/T4708-2007“承压设备焊接⼯艺评定”(送审稿)§2.焊接⼯艺评定(以下简称“焊评”)概念:⼀、“焊评”(JB/T4708标准)定义:为使焊接接头性能符合基本技术规定,对所拟定的焊接⼯艺指导书进⾏验证性试验及结果评价的过程。

⼆、“焊评”(JB/T4708标准)⽬的:使焊接接头⼒学性能或堆焊层化学成分符合基本技术规定。

三、“焊评”程序:根据⾦属材料焊接性能;按照图样设计规定和制造⼯艺;拟定焊接⼯艺指导书;施焊试件制取试样(检验试件和试样);测定焊接接头是否具有规定的基本性能;并提出焊接⼯艺评定报告;对所拟定的焊接⼯艺指导书进⾏评价;审批、确认(A类监检)。

四、“焊评”术语:1、焊接⼯艺指导书(WPS):为验证性试验所拟定的,经评定合格的,⽤于指导产品施焊的焊接⼯艺评定⽂件。

2、焊接⼯艺评定报告(PQR):记载验证性试验及其检验结果;对拟定焊接⼯艺指导书进⾏评价的报告。

3、焊接性能:材料在限定的施⼯条件下,焊接成符合设计规定的构件,并满⾜服役要求的能⼒。

为了掌握钢材的焊接性能,需要进⾏焊接性能试验,它不同于“焊评”试验,它是要解决从未施焊过的钢种,原则上能不能焊和如何焊问题,以便于作为拟定焊接⼯艺指导书的依据。

它不是针对产品具体接头形式、板厚尺⼨和施焊单位设备、⼯艺条件,不能回答产品焊接接头使⽤性能是否满⾜要求的实际问题。

4、焊接接头:由两个或两个以上零件或⼀个零件的两端要⽤焊接组合或已经焊合的接点。

承压焊条执行标准规范

承压焊条执行标准规范1 范围本规程规定了大型塔式容器设备现场组装焊接的基本要求。

本规程适用于焊条电弧焊、埋弧焊、钨极气体保护焊、气焊,熔化极气体保护焊焊接的压力容器。

2 引用标准《钢制塔式容器》JB 4710-2005《压力容器》GB 150-2011《压力容器封头》GB/T25198-2010 《承压设备焊接工艺评定》NB/T47014-2011 《压力容器焊接规程》NB/T47015-2011 《承压设备无损检测》JB/T4730-2005《钢结构工程施工质量验收规范》GB 50205-2001 《现场设备、工业管道焊接工程施工及验收规范》GB 50236-983 通用焊接规程3.1焊接材料3.1.1选用原则应根据母材的化学成分、力学性能、焊接性能,并结合压力容器的结构特点、使用条件及焊接方法综合考虑选用焊接材料,必要时通过试验确定。

焊缝金属的性能应高于或等于相应母材标准规定值的下限或满足图样规定的技术条件要求。

对各类钢的焊缝金属要求如下:3.1.1.1相同钢号的焊缝金属1)碳素钢、低合金钢的焊缝金属应保证力学性能,且其抗拉强度不应超过母材标准规定的上限值加30MPa。

耐热型低合金钢的焊缝金属还应保证化学成分。

2)高合金的焊缝金属应保证力学性能和耐腐蚀性能。

3)不锈钢复合钢基层的焊缝应保证力学性能,且其抗拉强度不应超过母材标准规定的上限值加30MPa;复层的焊缝应保证腐蚀性能,当有力学性能要求时还应保证力学性能。

4)复层焊缝与基层焊缝以及与基层钢板的交界处宜采用过渡焊缝。

5)奥氏体高合金钢与碳素钢、低合金钢之间的焊缝金属应保证抗裂性能和力学性能。

宜采用铬镍含量较奥氏体高合金钢母材高的焊接材料。

3.1.1.2压力容器用焊接材料应符合NB/T47018的规定。

3.1.1.3焊接材料应有产品质量证明书,并按照相应标准的规定验收或复验,合格后方可使用。

3.1.1.4焊材规格选择原则对根部不要求完全均匀焊透的开I形坡口的角接、T形接头、搭接焊缝和背面清根封底焊的对接焊缝,焊条直径可根据焊件厚度进行选用。

ASME MC级部件焊后热处理

ASME MC级部件焊后热处理董永志;晏桂珍【摘要】The paper discusses on the PWHT temperature range and purpose of SPWHT of MC Components in ASME boiler and pressure vessel code section Ⅲ division I subsection NE,establishes the process parameters and heat methods of PWHT in the view of the expected purpose of PWHT,material properties,structural characteristics and engineering construction etc.and brings forward the theory that the heat method of local PWHT can refer to ASME Section Ⅷ division Ⅰ.%探讨ASME锅炉及压力容器规范第Ⅲ卷第Ⅰ册NE分卷MC级部件焊后热处理温度范围,模拟焊后热处理的目的意义.结合焊后热处理的预期目的、材料特性、结构特点、工程建造等综合考虑制定焊后热处理的工艺参数及加热方式,并提出局部焊后热处理加热方式可借鉴ASME第Ⅷ卷第Ⅰ册.【期刊名称】《电焊机》【年(卷),期】2017(047)003【总页数】4页(P59-62)【关键词】ASME;钢制安全壳;焊后热处理;模拟焊后热处理【作者】董永志;晏桂珍【作者单位】山东核电设备制造有限公司,山东海阳265118;烟台市核电设备工程技术研究中心,山东海阳265118;山东核电设备制造有限公司,山东海阳265118;烟台市核电设备工程技术研究中心,山东海阳265118【正文语种】中文【中图分类】TG441.8AP/CAP系列核电站钢制安全壳的设计、建造采用ASME锅炉及压力容器规范第Ⅲ卷第Ⅰ册NE分卷[1](简称ASMEⅢNE),规范系统地制定了钢制安全壳材料、设计、制作、检测、检验等规则。

承压设备焊接工艺评定

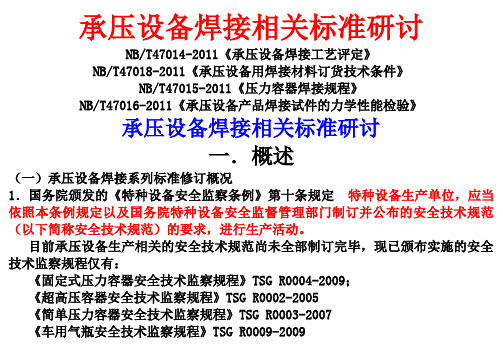

承压设备焊接相关标准研讨NB/T47014-2011《承压设备焊接工艺评定》NB/T47018-2011《承压设备用焊接材料订货技术条件》NB/T47015-2011《压力容器焊接规程》NB/T47016-2011《承压设备产品焊接试件的力学性能检验》承压设备焊接相关标准研讨一.概述(一)承压设备焊接系列标准修订概况1.国务院颁发的《特种设备安全监察条例》第十条规定特种设备生产单位,应当依照本条例规定以及国务院特种设备安全监督管理部门制订并公布的安全技术规范(以下简称安全技术规范)的要求,进行生产活动。

目前承压设备生产相关的安全技术规范尚未全部制订完毕,现已颁布实施的安全技术监察规程仅有:《固定式压力容器安全技术监察规程》TSG R0004-2009;《超高压容器安全技术监察规程》TSG R0002-2005《简单压力容器安全技术监察规程》TSG R0003-2007《车用气瓶安全技术监察规程》TSG R0009-2009《气瓶附件安全技术监察规程》TSG RF001-2009《压力管道安全技术监察规程工业管道》TSG D0001-2009《安全阀安全技术监察规程》TSG Z6001-2006其余部分仍使用原有行政技术法规,如:《蒸汽锅炉安全技术监察规程》》等。

我国现行的《固定式压力容器安全技术监察规程》TSG R0004-2009明确规定:压力容器的设计、制造(含现场组焊)、安装、改造、维修、使用、检验检测,均应当严格执行本规程的规定。

国家质检总局和各地质量技术监督部门负责压力容器安全监察工作,监督本规程的执行。

2.我国承压设备行业的设计、制造、安装、检验和使用标准大多参照ASME《锅炉压力容器规范》,对欧盟发布的97/23/EC《承压设备指令》以及EN 13445《非火焰接触压力容器》则处于刚刚开始认识阶段。

因此承压设备焊接系列标准修订过程中,在考虑标准内容与国际接轨方面,主要是从中国实际情况出发参照ASME标准进行的,这里所讲的“中国实际情况”包括:① 相关法律、法规、安全技术规范、标准;② 承压设备的设计、制造(安装)、维修、检验和监督;③ 国产金属材料(管、板、带、丝)、锻件、铸件和焊材;④ 质量管理与工艺实施;⑤ 与承压设备生产相关人员的理解与接受状况。

焊接工艺评定及规程

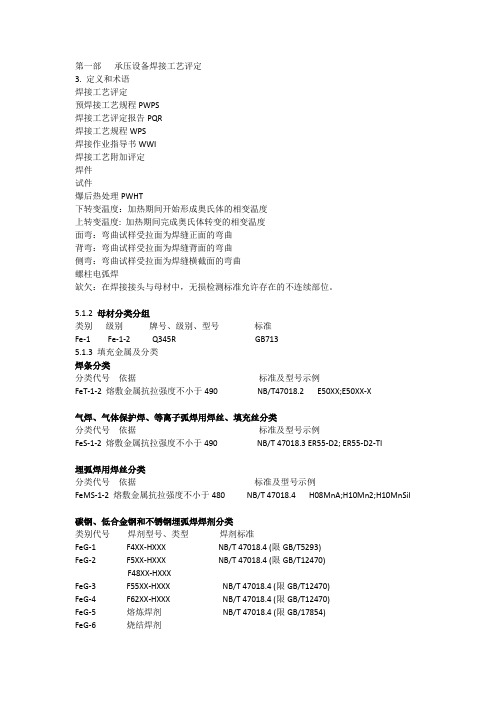

第一部承压设备焊接工艺评定3. 定义和术语焊接工艺评定预焊接工艺规程PWPS焊接工艺评定报告PQR焊接工艺规程WPS焊接作业指导书WWI焊接工艺附加评定焊件试件爆后热处理PWHT下转变温度:加热期间开始形成奥氏体的相变温度上转变温度: 加热期间完成奥氏体转变的相变温度面弯:弯曲试样受拉面为焊缝正面的弯曲背弯:弯曲试样受拉面为焊缝背面的弯曲侧弯:弯曲试样受拉面为焊缝横截面的弯曲螺柱电弧焊缼欠:在焊接接头与母材中,无损检测标准允许存在的不连续部位。

5.1.2 母材分类分组类别级别牌号、级别、型号标准Fe-1 Fe-1-2 Q345R GB7135.1.3 填充金属及分类焊条分类分类代号依据标准及型号示例FeT-1-2 熔敷金属抗拉强度不小于490 NB/T47018.2 E50XX;E50XX-X气焊、气体保护焊、等离子弧焊用焊丝、填充丝分类分类代号依据标准及型号示例FeS-1-2 熔敷金属抗拉强度不小于490 NB/T 47018.3 ER55-D2; ER55-D2-TI埋弧焊用焊丝分类分类代号依据标准及型号示例FeMS-1-2 熔敷金属抗拉强度不小于480 NB/T 47018.4 H08MnA;H10Mn2;H10MnSiI碳钢、低合金钢和不锈钢埋弧焊焊剂分类类别代号焊剂型号、类型焊剂标准FeG-1 F4XX-HXXX NB/T 47018.4 (限GB/T5293)FeG-2 F5XX-HXXX NB/T 47018.4 (限GB/T12470)F48XX-HXXXFeG-3 F55XX-HXXX NB/T 47018.4 (限GB/T12470)FeG-4 F62XX-HXXX NB/T 47018.4 (限GB/T12470)FeG-5 熔炼焊剂NB/T 47018.4 (限GB/17854)FeG-6 烧结焊剂……5.1.4 焊后热处理及分类5.1.4.1 类别1)不进行焊后热处理2)低于下转变温度进行焊后热处理3)高于上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

少年易学老难成,一寸光阴不可轻 - 百度文库 0 承压设备焊后热处理现状及对策 ——焊后热处理是承压设备建造工艺中最薄弱环节

全国锅炉压力容器标准化技术委员会秘书处: 戈兆文、王笑梅 上海傅氏热处理工程有限公司:傅家仁、傅敏杰 山东同新热处理工程有限公司:曹新方 吉林亚新工程检测有限责任公司:王学成、李忠林 扬州市安大热处理工程有限公司:袁祥、袁小俊 本文主要观点: •承压设备焊后热处理后的质量是焊后热处理规范保证的。 •承压设备焊后热处理主要依靠实践与经验,急待上升至理认层面。 •承压设备焊后热处理企业没有资质规定,相关人员没有资格规定。 •承压设备焊后热处理的安全技术规范和标准缺口大,急待补充。 •具有工程建设承包资质企业的承压设备焊后热处理项目,大都由没有承包资质的专业热处理企业承担。 •现场焊后热处理新方法缺少鉴定,焊后热处理装置没有经定型、鉴定与许可。 •承压设备焊后热处理炉,没有测定有效加热区的标准;大型承压设备焊后热处理的保温时间要重新认识;焊后热处理曲线值得怀疑。 •承压设备焊后热处理市场混乱,极不规范。 •承压设备焊后热处理当务之急是加强监督管理和过程控制。 1

1、国内承压设备焊后热处理概况 焊后热处理可以调整、改善焊接接头的力学性能和蠕变性能,松弛焊接残余应力,稳定承压设备结构尺寸,软化淬硬区,改善热影响区组织,减少焊缝金属氢含量,提高焊接接头耐腐蚀性能,焊后热处理是承压设备建造过程中重要的、无可替代的工艺。 在承压设备行业中使用最为广泛的焊后热处理是指为改善焊接区域的性能,消除焊接残余应力等有害影响,将焊接区域或其中部分在金属相变点以下加热到足够高的温度,并保持一定的时间,而后均匀冷却的热过程。 承压设备焊后热处理实施技术关键: a) 在规定范围内的升温和降温速度; b) 焊后热处理过程中保温温度的均匀性; c) 焊后热处理过程中保温温度控制波动范围。 截至2008年底,全国承压设备制造、安装企业许可证数量统计见表1。

表1 全国承压设备制造、安装许可证企业统计 种 类 分 类 数 量(个)

锅炉 制造证企业 1555

安装、改造维修证企业 3888

压力容器和气瓶 制造证企业 3855

安装、改造、维修证企业 525

压力管道 元件制造证企业 3906 安装、改造、维修证企业 3398

从表1可见,到2008年为止,我国计有17127家企业取得了承压设备制造、安装许可资质,中国已成为世界范围内承压设备生产大国。我国承压设备正朝向大型化、高参数、长周期方向发展,对焊后热处理提出更高、更严的要求。国内独立自主的完成了若干大型承压设备焊后热处理,代表了国内最高水平。如煤制油工程中的反应器,材料为21/4Cr-1Mo-V,总重量为2040吨,高度60m,壁厚约340mm,内径4800mm,在现场炉内整体分两段进行焊后热处理,环焊缝再用火焰加热进行局部焊后热处理;二甲苯塔高约130m,外径7.2m,壁厚60mm,总重1200~1300吨,在现场采用内燃法分段焊后热处理,逐段组装后进行环焊缝局部焊后热处理;丙烯塔塔体(不含裙座)高78m,外径3m,壁厚36mm~48mm不等,自重500吨,内构件200吨,采用内燃法上、下两台燃烧器,整体一次完成焊后热处理;再生器塔体为Φ7m~Φ13m变径,塔体高60m,使用Q345R制成,总重600吨,采用两台燃烧器内燃,整体一次完成焊后热处理;我国还自行设计核电站装备专用热处理炉;国内还研制和开发了球罐和塔器用内燃式焊后热处理装置,可以小批量生产。 承压设备焊后热处理的质量,主要靠焊后热处理规范(保温温度、保温时间等)来保证。 承压设备焊后热处理牵涉到化工机械、锅炉、压力管道、热处理、焊接、金属材料、结构、热工及装置、仪表及自动化等多种专业类别。 2

国内专业的承压设备焊后热处理企业约有15家左右,此外还有若干 “游兵散勇”,其中只有3-4家业务水平高,人员专一,设备维护好。国内一些重大承压设备焊后热处理项目都是由专业的企业完成的。

2 承压设备焊后热处理特点 2.1 焊后热处理的整体性、一次性和终结性 a) 焊后热处理标准或安全技术规范都优先推荐整体焊后热处理。整体焊后热处理不仅节省时间,节省能源,更重要的是可以使承压设备免受二次加热带来局部残余应力与残余变形难以控制后果。在炉内可以做到整体焊后热处理,在容器内部加热、以筒体作炉膛外侧保温也是整体焊后热处理。 由于是整体焊后热处理,承压设备的质量也具有强烈的整体性,好则全好,坏则全坏。 整体焊后热处理也给控制承压设备温度的均匀性和变形带来难题。 整体焊后热处理应注意下列问题: 1) 承压设备大型化后,整体焊后热处理时温度均匀性难以控制。立置塔器采用内燃法进行焊后热处理,使用一台燃烧器,通常可以做到三倍塔器内径的高度范围内温度均匀,个别的企业可以做到五倍塔器内径的高度范围内温度均匀。走出此范围,则要改变焊后热处理工艺了。 2) 大型承压设备,特别是塔器类设备内径大、塔身长,变形更为严重。卧置比立置的变形更难控制。 3) 焊后热处理的保温时间,应按该承压设备尚未进行过焊后热处理的最大焊缝厚度进行计算。 b) 焊后热处理质量一次性确定 焊后热处理与焊接、无损检测等工艺不同,焊后热处理一次连续完成,则热处理质量也随之确定。质量符合要求则热处理成功,质量不符合规定,则热处理失败。与焊接、无损检测不同,热处理失败后,很难有第二次重新再来的可能,也不存在“返修”的可能。浙江某地焦碳塔体经焊后热处理后呈“香蕉形”,没有哪位能人,也没有哪个单位可以矫正合格。 c) 焊后热处理是承压设备建造工艺最后一环 如果最后一道工艺失败,而且又不能返修,则以前所有劳动,全部付诸东流,损失惨重。 2.2 承压设备焊后热处理后的质量是规范保证的,各种检测都具有局限性 焊后热处理规范包括:焊件升(降)温速度、焊件升温、保温期间各点温差、保温温度,保温时间等。 焊后热处理质量对于同一台设备来讲呈现多方面的要求,除过烧、变形、表面裂纹等可以直接观察外,残余应力、硬度、金相组织和试件力学性能等都需要借助于仪器或专用手段进行检测。除外观检查外,几乎所有检验方法都是具有局限性,难以评价总体效果。 残余应力测定方法虽然很多,但能用于工程中的方法并不多,而且误差很大,如:一些新研制方法如磁性法、小孔法、压痕法都没有标准,重复性很差,在工程中常用的X光衍射法虽然有标准,在工程现场使用误差很大,更重要的是,X光衍射法用仪器不能进行法定检验,所出示数据没有法律效用。 3

经焊后热处理产品中,残余应力的大小及其分布情况,设计人员和使用单位非常感兴趣,限于目前技术水平还不能够在工程中规定出各方都能接受的方法与标准,所以在技术文件中也不规定残余应力检测。 通过对焊后热处理规范与焊接应力关系研究,基本可以肯定,对于碳钢和低合金钢承压设备按ASME Ⅷ中规定的规范进行焊后热处理,产品中残余应力可以减低80%左右。 硬度试验是典型的局部试验方法。国内承压设备行业内,管道相关标准中采用硬度试验比较多,锅炉、压力容器产品标准基本不用硬度检验,在少数技术条件中也有规定硬度试验。 国内管道标准和锅炉压力容器技术条件中的硬度指标经常参照ASME压力管道规范B31.3《工艺管道》中的规定。使用时需要注意下列问题: a) ASME B31.3中管道焊后热处理规范与国内锅炉压力容器标准不完全相同,其基本原因是中、美两承压设备用材料合金体系不同; b) ASME B31.3有关硬度检验要求只是针对紧靠焊接接头中熔合线的过热区(也即粗晶区),而国内一些标准中都将B31.3的规定,生搬到整个焊缝区,熔合区和热影响区,甚至母材内; c) ASME B31.3中硬度的合格指标与焊后热处理保温温度与保温时间关系密切,只有符合ASMEB31.3规定焊后热处理规范,才能引用其硬度试验指标。我国不少标准中不按ASME B31.3中的规定进行焊后热处理和检验,但却使用ASME B31.3中的硬度验收指标,容易产生因标准不当造成的错误。 经焊后热处理的产品进行金相检验和试件进行力学性能检验也都是属于局部检验性质。利用典型位置的检验力图说明产品焊后热处理的整体质量,但取样位置是否有代表性值得深思,例如球罐产品焊接试件的放置位置在标准中已变更过两次,即使按现行标准规定放在“球壳热处理高温区的外侧”,也不能保证试件经受焊后热处理的保温温度、保温时间与罐体相同。根据笔者调研考证结果,可以毫不夸张的肯定:没有一台球罐的产品焊接试件的焊后热处理规范是正确的,全部错误。 产品焊后热处理后的质量是由焊后热处理的规范来保证的,因此为了获得合格的焊后热处理效果必须制订与实施正确的焊后热处理工艺,保证焊后热处理温度均匀性及测温的准确性。 对焊后热处理的监督主要是过程监督。 2.3 焊后热处理的实践性极强,关键工艺靠经验 目前实施的焊后热处理标准中只规定了焊后热处理保温温度、保温时间及升、降温工艺,基本没有工艺实施要求,如焊后热处理的热工计算,特别是局部焊后热处理热工计算;加热区与隔热区的范围;测温点数量及布置;测温系统的误差;绝热材料选用及铺设厚度;变形控制等等关键工艺,都只能依靠焊后热处理操作人员的经验来确定,经验丰富的则效果好一些,没有经验的则难以保证焊后热处理质量。焊后热处理企业当第一次遇到超长、超重、超大、材料与结构有特殊要求的产品,有要求焊后热处理时,则风险很大。 焊后热处理的主要目的之一是消除残余应力。焊后热处理各工序中,大都与消除残余应力有非常密切关系,因此当缺少焊后热处理经验造成若干工序不合格,但都可以通过验收,而给产品留下终身隐患。 我们经常看到盛装液化石油气的球罐使用一年后开罐检验,发现大量表面微小裂纹,这是由于H2S引起的应力腐蚀裂纹,即使设计规定液化石油气中H2S含量小于10ppm,裂纹也照样出现,究其原因与焊后热处理不到位,残余应力消除不够有关。 2.4 焊后热处理曲线的值得怀疑