毕业设计--三级减速器的设计[管理资料]

毕业设计论文----减速器毕业设计

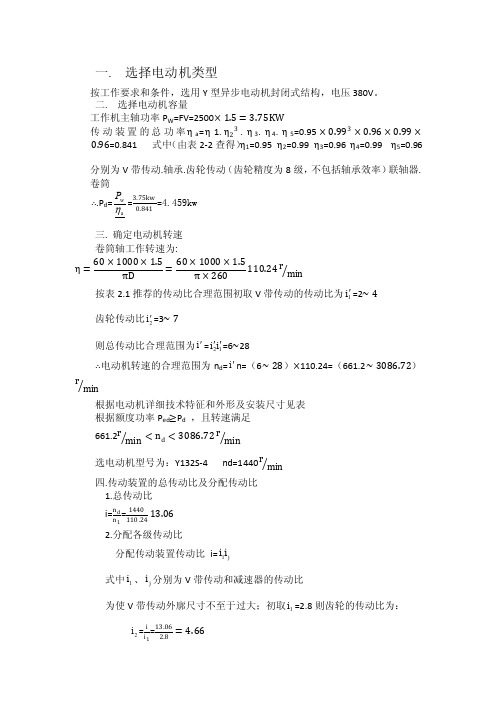

一. 选择电动机类型按工作要求和条件,选用Y 型异步电动机封闭式结构,电压380V 。

二. 选择电动机容量工作机主轴功率P W =FV=2500×1.5=3.75KW传动装置的总功率ηa =η1.η23. η3. η4. η5=0.95×0.993×0.96×0.99× 0.96=0.841 式中(由表2-2查得)η1=0.95 η2=0.99 η3=0.96 η4=0.99 η5=0.96分别为V 带传动.轴承.齿轮传动(齿轮精度为8级,不包括轴承效率)联轴器.卷筒∴.P d =w aP η=3.75kw0.841=4.459kw三. 确定电动机转速 卷筒轴工作转速为:η=60×1000×1.5πD =60×1000×1.5π×260110.24r min按表2.1推荐的传动比合理范围初取V 带传动的传动比为1i '=2∼4 齿轮传动比2i '=3∼7则总传动比合理范围为i '=21i i ''=6∼28∴电动机转速的合理范围为n d =i 'n=(6∼28)×110.24=(661.2∼3086.72)r min根据电动机详细技术特征和外形及安装尺寸见表 根据额度功率P ed ≥P d ,且转速满足 661.2r min <n d <3086.72r min 选电动机型号为:Y132S-4 nd=1440r min 四.传动装置的总传动比及分配传动比 1.总传动比 i=n d n 1=1440110.2413.062.分配各级传动比分配传动装置传动比 i=1j i i式中1i 、j i 分别为V 带传动和减速器的传动比为使V 带传动外廓尺寸不至于过大;初取1i =2.8则齿轮的传动比为: 2i =i i 1=13.062.8=4.66五.计算传动装置的运动和动力参数(1)各轴功率按工作机所需功率及传动效率进行计算 各轴的功率为:I 轴输入功率:I P 入=P d .η1=4.459×0.95=4.23kwII 轴输入功率:II P 入=I P 入.η2.η3=4.23×0.99×0.96=4.02kw III 轴输入功率:III P 入= II P 入.η2.η4=4.02×0.99×0.99=3.94KW (2)各轴的转速: I 轴的转速:n 1 =n i 1=14402.8=514.29r min II 轴的转速:n 2 =n 1i 1514.294.66=110.36r minIII 轴的转速:n 3=n 2=110.36r min(3)各轴的转矩为:I 轴的输入转矩 T 1=T d .i 1.η1=29.57×2.8×0.95=78.66N.mII 轴的输入转矩 T 2=T 1.i 2.η2.η3=78.66×4.66×0.99×0.96=348.37N.m III 轴的输入转矩 T3=T 2.η2η4=348.37×0.99×0.99=341.44N.m设计V 型带1.确定计算功率P CPC=K A .P ,已知P=5.5kw ,查表得K A =1.2 则P C =6.6kw2.选择带型 根据计算功率P C =6.6kw 和小带轮转速n 1=n d =1440r/min 查表得选A 型带3.确定V 带轮基准直径查表知A 型带的d min =75mm i=2.8 ε=0.02 n 2=14402.8=514.29r/minD d2 =n1n 2d d1 1−ε =2.8×100 1−0.02 =274.4查表 取dd1=100mm dd2=280mm 4.验算带速: V=πd d1n 160×1000π×100×144060×1000=7.54m/s5.确定带的基准长度L d 和中心距a按设计要求, 初取中心距 a 0=450mm ,符合0.7(d d1+d d2)<2(d d1+d d2) 即262.08<a 0<748.8 计算V 带的基准长度L 0 L 0=2a0+π2 (d d1+d d2)+(d d2−d d1)24a 0=2×450+π2(100+274.4)+(274.4−100)24×450=1504.708mm ≈1505mm 查表得L d =1550mm 计算实际中心距 a ≈a 0+L d −L 02=450+1550−15052=472.5mma min =a-0.015L d =472.5-0.015×1550=449.25mm a max =a+0.03L d =472.5+0.03×1550=519mm 6.验算小带轮包角 1 =1800−d d1−d d2a×57.30=1800−(274.4−100)472.5×57.30=158.850 ≈15907.确定V 带根数查表得:P 0=1.32kw △P 0=0.17kw K α=0.95 K L =0.98Z=Pc P 0=P Cp0+△P 0= 6.61.32+0.17 ×0.95×0.98=4.76所以Z=5根8.确定单根V 带的初拉力 F 0=500P C ZV2.5K α−1 +qV 2=500×6.65×7.54 2.50.95−1 +0.1×7.542=148.5N9.带传动作用在带轮轴上的压力F 0=2ZF 0sinα12=2×5×148.5×sin15902=1460N10.带轮结构设计设计斜齿轮大带轮n 2= 514.29r min ,即为减速器中的小齿轮转速n 3= 514.29r min 滚子的转速为110.36r min ,即为减速器中的大齿轮转速n 4=110.36r min 输入减速器轴的功率P 减=4.459×0.95=4.23kw ,每年工作300天(1) 取齿轮材料及热处理方法采用硬齿面,参考表;大小齿轮都用45#钢,表面淬火。

三级斜齿圆锥齿轮减速器 毕业设计论文

三级斜齿圆锥齿轮减速器毕业设计论文

简介

本文旨在设计和分析一种三级斜齿圆锥齿轮减速器。

齿轮减速

器是一种常见的动力传递装置,广泛应用于机械工程中。

三级斜齿

圆锥齿轮减速器由三个级联的斜齿圆锥齿轮组成,具有较高的传动

效率和较大的传动比范围,适用于工业应用中对转速和扭矩要求较

高的情况。

设计过程

在设计过程中,首先确定了所需的减速比和输入功率。

然后,

根据要求的传动比,计算了每个级别的齿轮的模数、齿数和啮合角。

选取了合适的材料,并进行了强度校核,确保设计的可靠性和安全性。

在进行齿轮减速器的设计时,考虑到了摩擦损失和传动效率的

影响。

通过优化设计参数,降低了传动系统的能量损失,提高了传

动效率。

动力学分析

对设计的三级斜齿圆锥齿轮减速器进行了动力学分析。

通过建

立传动系统的动力学模型,研究了减速器的扭矩转换特性和运动稳

定性。

在设计中,考虑了齿轮的弯曲变形和振动问题,以确保减速

器在工作时的稳定性和可靠性。

结论

本文成功设计了一种三级斜齿圆锥齿轮减速器,并进行了动力

学分析。

所设计的减速器具有较高的传动效率和较大的传动比范围,适用于工业应用中对转速和扭矩要求较高的情况。

设计过程中考虑

了摩擦损失、传动效率、弯曲变形和振动等因素,确保了减速器的

稳定性和可靠性。

参考文献

[1] 作者1. 文献1. 出版年份.

[2] 作者2. 文献2. 出版年份.。

2K-H型三级立式行星减速器 毕业设计

(2)承载能力高,结构紧凑。由于星轮减速器同时兼备“大速比、大转矩、小体积”三者合一的优点,其单位重量传递转矩高达76 N·m/kg以上,用于低速重载传动领域可节材30一50%,比其它类型减速器重量平均减轻约40%。

1.4.

1.根据国内外各种减速器的现状,依据课题提出的研制要求,制定出立式行星减速器的总体结构设计方案。

2.根据立式行星减速器的总体方案进行结构设计。

3.根据计算,确定行星轮系的各项基本参数,完善整个减速器的设计。

第

2.1

2.1.1

减速器按用途可分为通用减速器和专用减速器两大,两者的设计、制造和使用特点各有不同。20世纪70—80年代,世界上减速器技术有了很大的发展,且与新技术革命的发展紧密结合。其主要类型:齿轮减速器;蜗杆减速器;齿轮—蜗杆减速器;行星齿轮传动。

一般的减速器有斜齿轮减速器、行星齿轮减速器、摆线针轮减速器、蜗轮蜗杆减速器、行星摩擦式减速器、行星摩擦式机械无级变速机等等。

(5)核心单元模块化,维护方便。

模块化设计技术已成为齿轮减速器发展的一个主要方向,它旨在追求高性能的同时,尽可能减少零件及毛坯的品种规格和数量,以便于组织生产,形成批量,降低成本,获得规模效益。同时,采用基本零件,增加产品的型式和花样,尽可能多地开发实用的变型设计或派生系列产品,能由一个通用系列派生多个专用系列,摆脱了传统的单一有底座实心轴输出的安装方式。增添了空心轴输出的无底座悬挂式、浮动支承底座、电动机与减速器一体式连接、多方位安装面等不同型式,扩大了使用范围。主要特点:模块化组合齿轮减速机的显著特点之一,是实施零部件集约化生产与组装。按照其输人模块、输出模块和支承模块三大体系设置的零部件,本着标准化、通用化、专业化、系列化规则设计,具有极强的通用性与互换性,这不仅大大减少了木模制作与部件制造程序,而且产品性能稳定、合格率高、组装方便、生产周期短、产品库存率低、综合经济效益高。

3级减速器设计说明书

目录一设计任务 (1)二设计方案分析 (2)三原动件的选择 (4)四机构运动分析与动力参数选择与计算 (5)五齿轮的设计及校核 (8)六轴的设计及校核 (16)七轴承的选择及校核 (24)八花键的设计及校核 (29)九减速器机体结构设计 (32)十润滑与密封 (33)十一小结 (34)十二参考文献 (35)180t运梁车三级减速器设计一、设计任务运梁车载重量180T,车辆自身质量(含拖梁小车)约15T,合计195T,空载时行驶速度为3-4km/h,满载时行驶最低速度0.8-0.9km/h,装载最大爬坡能力6%,根据轴线布置需要考虑运梁车通过的路基和桥涵结构的允许承载能力、与架桥机相适应的车身型式、以及运梁车的其它用途等多种因素,设计载荷分配为前桥25%,中桥38.5%,后桥36.5% 。

运梁车在施工作业中,运行速度低、运输距离短,车辆在桥面行驶时要求行驶路线精确,不允许发生较大偏差而对桥梁造成损坏,整车运行过程平稳。

该车设计使用寿命为十年,检修间隔期为四年一次大修,二年一次中修,一年一次小修。

平均每天实际工作只有四个小时左右。

工作环境:室外常温,灰尘较大。

运梁车的动力和传动系统是整车的核心设计部分,要求该车传动路线图如下所示:变速器采用是标准件,且当它为最低档为时传动比i变=6.4;减速器Ⅰ要自行设计,是该课题的主要任务,采用展开式二级以上闭式齿轮传动,允许速度误差为5%,保持中心距a>=300mm., 能够挂倒档,以保证运梁车倒车时能保持前进时相同的速度,提高工作效率;减速器Ⅱ采用单级开式斜齿轮传动,传动比iⅡ=2.03,驱动桥采用东风—140,总传动比i驱=38/6=6.33;轮胎处采用一对单级开式直齿轮传动,传动比i胎=86/14=6.14。

传动过程允许速度误差为5%;二、设计方案分析传动方案1:减速器Ⅰ(以下简称减速器)采用展开式二级闭式齿轮传动,结构简单,在满足中心距的条件下,由于齿轮和轴的减少,传动效率较高,但齿轮直径大,加工精度不高,而且噪声较大,大齿轮在经济方面不理想,加工起来又比较困难,减速箱的体积比较大,不利于安装。

减速箱的整体设计(三级减速器

摘要这次毕业设计是由封闭在刚性壳内所有内容的齿轮传动是一独立完整的机 构。

通过这一次设计可以初步掌握一般简单机械的一套完整的设计及方法,构成 减速器的通用零部件。

这次毕业设计主要介绍了减速器的类型作用及构成等, 全方位的运用所学过 知识。

如:机械制图,金属材料工艺学公差等以学过的理论知识。

在实际生产中 得以分析和解决。

减速器的一般类型有:圆柱齿轮减速器、圆锥齿轮减速器、齿 轮蜗杆减速器、轴装式减速器、组装式减速器、轴装式减速器、联体式减速器。

在这次设计中进一步培养了工程设计的独立能力, 树立正确的设计思想掌握 常用的机械零件,机械传动装置和简单机械设计的方法和步骤,要求综合的考虑 使用经济工艺等方面的要求。

确定合理的设计方案。

关键词:减速器 刚性 工艺学 零部件 方案SummaryThis time graduate the design to have the contents a to design concerning the machine that decelerate the complets system.Decelerating the machine is a kind of from close to move in the rigid wheel gear in the hull is an independent complete organization .Pass thisa design can then the first step controls general simple a set of complete designs step and methods of the machine.This time graduate the design to introduce the type function of the deceleration machine and constitute the etc. primarily , made use of alldirectionsly learned the knowledge .Such as:Machine graphics ,the metals material craft learns the theories knowledge that business trip etc.already learn. In actual production can analysis definitely reach agreement .The general type that decelerate the machine has:The cylinder wheel gear decelerates the machine ,cone wheel gear decelerates the machine ,wheel gearcochlea pole decelerates the machine ,stalk park type decelerates machine ,assembles type decelerate machine ,couplet type decelerate machine ,couplet type decelerate machine .Further educated in this time design independent ability that engineering design, set up the right design thought controls the in common use machine spare parts ,the machine spread to move the device with the simple machine design of method with step ,the consideration that request synthesize usage the request of economic craft etc . make sure the reasonable design project .Key phrase: reducer rigidity technolic components/zeroporatPrecent/project减速箱的整体设计说明书目录1. 减速器概述……………………………………………………………………1.1. 减速器的主要型式及其特性………………………………………1.1.1 圆柱齿轮减速器……………………………………………1.1.2 圆锥齿轮减速器……………………………………………1.1.3 蜗杆减速器…………………………………………………1.1.4 齿轮蜗杆减速器…………………………………………1.2. 减速器结构……………………………………………………………1.2.1 传统型减速器结构………………………………………1.2.2 新型减速器结构…………………………………………1.2.3 减速器润滑 ………………………………………………1.2.4 减速机的作用……………………………………………2. 减速箱传动方案的选择……………………………………………………3. 电动机的选择计算…………………………………………………………3.1 电动机选择步骤……………………………………………………3.1.1 型号的选择………………………………………………3.1.2、功率的选择………………………………………………3.1.3、转速的选择………………………………………………3.2 电动机型号的确定……………………………………………………4. 轴的设计………………………………………………………………………4.1、轴的分类……………………………………………………………4.2 轴的材料……………………………………………………………4.3、 轴的结构设计……………………………………………………4.4、 轴的设计计算……………………………………………………4.4.1、按扭转强度计算………………………………………4.4.2、按弯扭合成强度计算…………………………………4.4.3、轴的刚度计算概念……………………………………4.4.4、轴的设计步骤…………………………………………4.5 各轴的计算 ………………………………………………………4.5.1 高速轴计算………………………………………………4.5.2 中间轴设计………………………………………………4.5.3 低速轴设计………………………………………………4.6 轴的设计与校核…………………………………………………4.6.1 高速轴设计………………………………………………4.6.2 中间轴设计………………………………………………4.6.3 低速轴设计………………………………………………4.6.4 高速轴的校核……………………………………………5. 联轴器的选择……………………………………………………………5.1、联轴器的功用……………………………………………………5.2、联轴器的类型特点……………………………………………5.3、联轴器的选用……………………………………………………5.4、联轴器材料………………………………………………………6. 圆柱齿轮传动设计………………………………………………………6.1 齿轮传动特点与分类……………………………………………6.2 齿轮传动的主要参数与基本要求……………………………6.2.1 主要参数…………………………………………………6.2.2 精度等级的选择………………………………………6.2.3 齿轮传动的失效形式…………………………………6.3 齿轮参数计算………………………………………………………7. 轴承的设计及校核…………………………………………………………7.1 轴承种类的选择……………………………………………………7.2 深沟球轴承结构……………………………………………………7.3 轴承计算………………………………………………………………8. 箱体设计……………………………………………………………………9. 设计小结……………………………………………………………………10. 参考文献……………………………………………………………………1、减速器概述1.1、减速器的主要型式及其特性减速器是一种由封闭在刚性壳体内的齿轮传动、 蜗杆传动或齿轮—蜗杆传动 所组成的独立部件,常用在动力机与工作机之间作为减速的传动装置;在少数场 合下也用作增速的传动装置,这时就称为增速器。

三级减速机

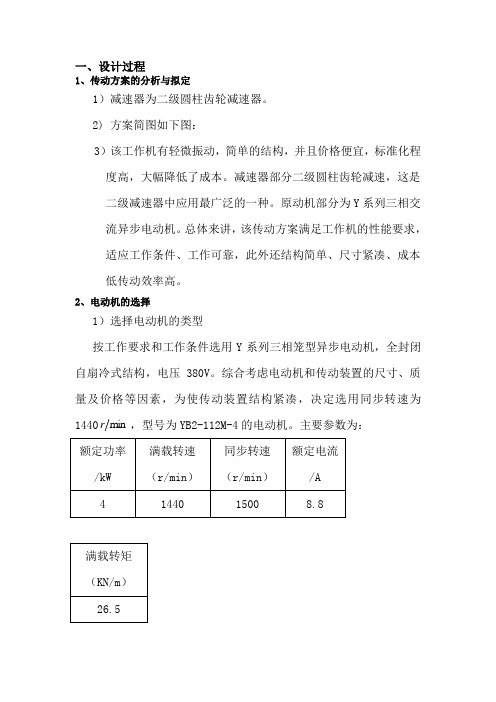

一、设计过程1、传动方案的分析与拟定1)减速器为二级圆柱齿轮减速器。

2) 方案简图如下图:3)该工作机有轻微振动,简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。

减速器部分二级圆柱齿轮减速,这是二级减速器中应用最广泛的一种。

原动机部分为Y系列三相交流异步电动机。

总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。

2、电动机的选择1)选择电动机的类型按工作要求和工作条件选用Y系列三相笼型异步电动机,全封闭自扇冷式结构,电压380V。

综合考虑电动机和传动装置的尺寸、质量及价格等因素,为使传动装置结构紧凑,决定选用同步转速为1440minr,型号为YB2-112M-4的电动机。

主要参数为:3、计算传动装置的总传动比∑i 并分配传动比(1)总传动比∑i 为 131111440n ≈==∑wm n i(2)分配各级传动比取27.412=i 4.523=i 54.534=i4、计算传动装置的运动和动力参数电动机:min /14401r n n m == 轴1 : mi n /23.33727.414401212r i n n ===轴2 : mi n /45.624.523.3372323r i n n ===轴3 : mi n /27.1154.545.623434r i n n ===2).各轴的输入功率电动机:kW p p d 41==轴1 :kW p p Z 88.31212==ηη 轴2 :kW p p Z 76.32313==ηη 轴3 :kW p p Z 64.33414==ηη 2).各轴的输入转矩 电动机:m N n p T T md d ⋅=⨯==5.2695001轴1:m N i T T Z ⋅==8.109121212ηη 轴2:m N i T T Z ⋅==3.575232313ηη 轴3:m N i T T Z ⋅==2.3092343414ηη 将上述计算结果汇总与下表,以备查用高速级齿轮的设计1)选择材料及确定许用应力 小齿轮用40Cr 钢调质齿面硬度HBS 286~241MPaH 7001lim =σ,MPa FE 5001=σ大齿轮用45钢调质齿面硬度HBS 255~217MPaH 6502lim =σ,MPa FE 3602=σ取1.1=H S ,25.1=F SMPaPa 637M 1.1700S ][HHlim1H1===σσ MPaPa 591M 1.1650S ][HHlim2H2===σσMPaPa 400M 25.1500S ][FFE1F1===σσ MPaPa 288M 25.1360S ][FFE2F2===σσ2)按齿面接触强度设计齿轮按7级精度制造。

三级减速器(包含带轮减速和两级圆柱齿轮传动减速)的设计

目录机械设计基础课程设计任务书 (1)一、传动方案的拟定及说明 (3)二、电动机的选择 (3)三、计算传动装置的运动和动力参数 (4)四、传动件的设计计算 (6)五、轴的设计计算 (15)六、滚动轴承的选择及计算 (23)七、键联接的选择及校核计算 (26)八、高速轴的疲劳强度校核 (27)九、铸件减速器机体结构尺寸计算表及附件的选择 (30)十、润滑与密封方式的选择、润滑剂的选择 (31)一、课程设计的内容设计一带式运输机传动装置(见 图1)。

设计内容应包括:传动装置的总体设计;传动零件、轴、轴承、联轴器等的设计计算和选择;减速器装配图和零件工作图设计;设计计算说明书的编写。

图2为参考传动方案。

二、课程设计的要求与数据已知条件:1.运输带工作拉力: F = 2.6 kN ;2.运输带工作速度: v = 2.0 m/s ;3.卷筒直径: D = 320 mm ;4.使用寿命: 8年;5.工作情况:两班制,连续单向运转,载荷较平稳;6.制造条件及生产批量:一般机械厂制造,小批量。

三、课程设计应完成的工作1.减速器装配图1张;2.零件工作图 2张(轴、齿轮各1张); 3.设计说明书 1份。

四.应收集的资料及主要参考文献机械制图、机械设计手册等书籍。

动力及传动装置F 图1 带式运输机传动装置图2 参考传动方案首先确定个段直径d=20mm 有最小直径算出)A段:1首先,确定各轴段直径d=45mm, 与轴承(圆锥滚子轴承30211)配合A段:1d=60mm,非定位轴肩,h取2.5mmB段:2C段: d=72mm,定位轴肩,取h=6mmmm N ,11304⋅118222⋅-=mm N Vmm N M mm N ⋅=⋅125132,1349183150钢铸铁.Ⅰ轴上与带轮相联处键的校核。

三级减速器课程设计

三级减速器课程设计1. 引言本文档是关于三级减速器课程设计的完整版,旨在提供对该课程设计的详细说明和指导。

2. 课程设计目标本课程的设计目标是使学生掌握三级减速器的工作原理、结构和应用,以及相关的数学计算和工程应用技巧。

通过本课程的研究,学生将能够设计和分析三级减速器系统,解决实际工程中的减速问题。

3. 课程大纲本课程的大纲如下:3.1 前导知识- 减速器的基本概念和分类- 基本机械功学原理- 基本数学计算方法3.2 三级减速器的工作原理和结构- 三级减速器的工作原理- 三级减速器的结构和组成部分3.3 三级减速器的设计要点- 三级减速器的设计流程- 三级减速器的计算方法和公式- 三级减速器的应用案例分析3.4 课程实践项目- 学生将根据所学知识,设计和制作一个简单的三级减速器模型,进行实验和测试。

4. 课程教学方法本课程将采用以下教学方法:- 授课讲解:将通过教师的讲解,向学生介绍三级减速器的工作原理、结构和设计要点。

- 实践操作:学生将参与到实验和设计项目中,通过实践来巩固所学知识。

- 小组讨论:学生将组成小组,共同讨论和解决实际应用问题。

5. 课程评估方式本课程的评估方式将包括以下几个方面:- 作业和实验报告:学生需要完成指定的作业和实验,并撰写相应的报告。

- 期末考试:通过期末考试来评估学生对课程内容的掌握程度。

6. 参考资料为了帮助学生更好地研究和理解本课程内容,以下是一些参考资料推荐:- 《机械设计手册》- 《机械设计基础》- 《机械设计与制造工程》7. 总结本课程设计旨在培养学生在三级减速器领域的理论和实践能力,并为其未来从事相关工程工作打下坚实基础。

希望通过本课程的研究,学生能够掌握三级减速器的设计和应用技巧,为企业的发展和创新做出贡献。

以上为三级减速器课程设计的完整版。

祝您学习顺利!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)(说明书)题目:三级减速器的设计平顶山工业职业技术学院年月日平顶山工业职业技术学院毕业设计(论文)任务书姓名王正光专业机械设计与制造任务下达日期 2015 年 4 月 12 日设计(论文)开始日期 2015 年 4 月 12 日设计(论文)完成日期 2015 年 6 月 20 日设计(论文)题目:三级减速器的设计A·编制设计B·设计专题(毕业论文)指导教师刘东晓系(部)主任张君年月日平顶山工业职业技术学院毕业设计(论文)答辩委员会记录机械系机械设计与制造专业,学生王正光于年月日进行了毕业设计(论文)答辩。

设计题目:三级减速器的设计专题(论文)题目:指导老师:刘东晓答辩委员会根据学生提交的毕业设计(论文)材料,根据学生答辩情况,经答辩委员会讨论评定,给予学生王正光毕业设计(论文)成绩为。

答辩委员会人,出席人答辩委员会主任(签字):答辩委员会副主任(签字):答辩委员会委员:,,,,,,平顶山工业职业技术学院毕业设计(论文)评语第页共页学生姓名:王正光专业机械设计与制造年级 12级机设三班毕业设计(论文)题目:三级减速器的设计评阅人:指导教师:刘东晓(签字)年月日成绩:系(科)主任:张君(签字)年月日毕业设计(论文)及答辩评语:摘要减速器是一种由封闭在箱体内的齿轮,蜗杆蜗轮等传动零件组成的传动装置,装在原动机和工作机之间用来改变轴的转速与转矩,以适应工作机需要。

减速器结构紧凑,传动效率高,使用维护方便,因而在工业中应用广泛。

减速器的结构随其类型和要求的不同而异,一般由齿轮,轴,轴承,箱体和附件等组成。

对于即将毕业的学生来说,本次设计的最大成果就是:综合运用机械设计、机械制图、机械制造基础、金属材料与热处理、公差与技术测量、理论力学、材料力学、机械原理、计算机应用基础以及工艺、夹具等基础理论、工程技术和生产实践知识。

掌握机械设计的一般程序、方法、设计规律、技术措施,并与生产实习相结合,培养分析和解决一般工程实际问题的能力,具备了机械传动装置、简单机械的设计和制造的能力,还煅练了学生自觉学习软件的能力。

关键词:减速器,设计,制造目录摘要 (1)第1章绪论 (5)减速器的发展现状 (5)我国减速器的发展现状 (5)国外减速器的发展现状 (5)减速器的发展趋势 (6)本文研究对象及意义 (7)本文研究对象 (7)第2章传动装置总体设计 (9)设计任务 (9)设计任务和要求 (9)原始数据 (9)确定传动方案 (9)选择电动机和传动比的分配 (9)确定电动机功率 (10)分配各级传动比 (10)传动系统的运动和动力参数计算 (10)各轴的转速 (10)各轴输入转矩 (11)第3章齿轮设计计算 (12)高速轴齿轮的设计 (12)主要参数 (12)按齿根弯曲疲劳强度设计 (12)校核齿面接触疲劳强度 (14)第二级传动齿轮设计 (15)主要参数 (15)按齿根弯曲疲劳强度设计 (15)第三级传动齿轮设计 (18)主要参数 (18)按齿根弯曲疲劳强度设计 (18)校核齿面接触疲劳强度 (21)第4章轴的设计 (22)Ⅰ轴的设计 (22)Ⅱ轴的设计 (25)Ⅲ轴的设计 (28)Ⅳ轴的设计 (31)第5章滚动轴承的校核 (35)Ⅰ轴承校核 (35)Ⅱ轴承校核 (35)Ⅲ轴承校核 (35)Ⅳ轴承校核 (36)第6章箱体的设计计算 (37)第7章齿轮传动介绍和减速器工艺 (38)齿轮传动特点 (38)影响齿轮寿命的因素 (38)第8章减速器润滑方式及润滑剂的选择 (39)减速器的润滑方式 (39) (40) (41)第9章运用计算机辅助设计软件展现减速机三维图 (42)结论 (46)致谢 (47)参考文献 (48)第1章绪论减速器的发展现状我国减速器的发展现状减速机在我国的发展已有近40年的历史,广泛应用于国民经济及国防工业的各个领域。

产品已从最初单一的摆线减速机,发展到现在五大类产品,即摆线减速机、无级变速器、齿轮减速机、蜗轮蜗杆减速机、电动滚筒。

据初步统计,减速机用量比较大的行业主要有:电力机械、冶金机械、环保机械、电子电器、筑路机械、化工机械、食品机械、轻工机械、矿山机械、输送机械、建筑机械、建材机械、水泥机械、橡胶机械、水利机械、石油机械等,这些行业使用减速机产品的数量已占全国各行业使用减速机总数的60%~70%。

“十五”期间,由于国家采取了积极的财政政策,拉动了内需,固定资产投资力度加大,各行业的发展驶入了快车道。

特别是基础建设的投资,使冶金、电力、建筑机械、建筑材料、能源等加快了发展,因此,对减速机的需求也逐步扩大。

预计“十一五”期间,随着国家对机械制造业的重视,重大装备国产化进程的加快以及城市改造、场馆建设等工程项目的开工,减速机的市场前景看好,整个行业仍将保持快速发展态势,尤其是齿轮减速机的增长将会大幅度提高,这与进口设备大多配套采用齿轮减速机有关。

因此,业内专家希望企业抓紧开发制造齿轮减速机,尤其是大型硬齿面减速机及中、小功率减速机,以满足市场的需求。

从行业内企业发展情况来看,近年来,江苏省、浙江省的民营企业发展速度很快,已经成为行业中的一支生力军。

此外,山东省淄博地区的减速机厂家也很多。

一些发展速度较快的民营企业,在完成了原始积累后,不断发展壮大。

他们紧跟市场变化,及时调整产品结构,对产品质量的要求也在不断提高。

为了增强竞争力,他们加大购置检测设备、实验设备以及扩大厂房的资金投入,加工能力及技术水平提高很快,同时还重视人才的培养与引进,企业已开始向规范化、标准化方向发展。

国外减速器的发展现状眼前国外工程机械紧要配套件大多半都出产历史久远,技艺成熟、供应富余,出产集中度高,品牌效应突出。

配套件的开展随主机的开展而开展,同时配套件自身的开展反过来又推进主机的开展。

眼前国外工程机械配套件的开展形势好过主机的开展形势。

在流体产物范畴内,眼前世界上最大的流体产物缔造企业,美国的派克公司,成立于1918年,也有近100年历史,能够提供种类齐全的、高技艺程度的液压件、密封件及一切的液压附件。

眼前世界上最大的用于静液压体系的变量液压元件缔造企业,德国的博士――力士乐公司,已有200多年的历史,从1953年开端一切缔造液压元件,也有50年以上历史。

其最具特征的产物是用于静液压传动的变量体系液压元件,不管是斜盘式或斜轴式,闭式或开式体系液压元件种类都十分齐全,能为各种需求静液压体系元件的工程机械配件。

还有世界上最大的传动部件缔造企业,德国的ZF公司,成立于1915年,也有近100年历史,能为各种工程机械提供种类齐全的传动部件。

在电气配套件方面,世界最大的德国西门子电气公司,以及日本的东芝公司、川崎公司、德国的博士公司等,都有50年以上,以至100年以上的久远历史,能满足工程机械各种高技艺程度的电气体系和电气元件的请求。

减速器的发展趋势减速机发展趋势如下:高水平、高性能。

圆柱齿轮普遍采用渗碳淬火、磨齿,承载能力提高4倍以上,体积小、重量轻、噪声低、效率高、可靠性高。

积木式组合设计。

基本参数采用优先数,尺寸规格整齐,零件通用性和互换性强,系列容易扩充和花样翻新,利于组织批量生产和降低成本。

型式多样化,变型设计多。

摆脱了传统的单一的底座安装方式,增添了空心轴悬挂式、浮动支承底座、电动机与减速器一体式联接,多方位安装面等不同型式,扩大使用范围。

促使减速器水平提高的主要因素有:理论知识的日趋完善,更接近实际(如齿轮强度计算方法、修形技术、变形计算、优化设计方法、齿根圆滑过渡、新结构等)。

采用好的材料,普遍采用各种优质合金钢锻件,材料和热处理质量控制水平提高。

结构设计更合理。

加工精度提高到ISO5-6级。

轴承质量和寿命提高,润滑油质量提高。

自20世纪60年代以来,我国先后制订了JB1130-70《圆柱齿轮减速器》等一批通用减速器的标淮,除主机厂自制配套使用外,还形成了一批减速器专业生产厂。

目前,全国生产减速器的企业有数百家,年产通用减速器25万台左右,对发展我国的机械产品作出了贡献。

20世纪60年代的减速器大多是参照苏联20世纪40-50年代的技术制造的,后来虽有所发展,但限于当时的设计、工艺水平及装备条件,其总体水平与国际水平有较大差距。

改革开放以来,我国引进一批先进加工装备,通过引进、消化、吸收国外先进技术和科研攻关,逐步掌握了各种高速和低速重载齿轮装置的设计制造技术。

材料和热处理质量及齿轮加工精度均有较大提高,通用圆柱齿轮的制造精度可从JB179-60的8-9级提高到GB10095-88的6级,高速齿轮的制造精度可稳定在4-5级。

部分减速器采用硬齿面后,体积和质量明显减小,承载能力、使用寿命、传动效率有了较大的提高,对节能和提高主机的总体水平起到很大的作用。

我国自行设计制造的高速齿轮减(增)速器的功率已达42000kW ,齿轮圆周速度达150m/s以上。

但是,我国大多数减速器的技术水平还不高,老产品不可能立即被取代,新老产品并存过渡会经历一段较长的时间。

本文研究对象及意义本文研究对象硬齿面减速机主要包括平行轴系列和垂直轴系列,平行轴减速器是按国家标准(GBl9004—88))生产,产品经优化设计,具有国际八十年代先进水平,它主要包括ZDY (单级)、ZLY(两级)、ZSY(三级)和ZFY(四级)四大系列,垂直轴减速器是按国家标准(JB/T9002—1999)生产,用于输入轴与输出轴呈垂直方向布置的传动装置,它主要包括DBY、DCY和DFY三大系列。

ZSY硬齿面减速机包括:ZSY160,ZSY180,ZSY200,ZSY224,ZSY250, ZSY280, ZSY3 15,ZSY355,ZSY400等系列。

主要有以下几点特点:中心距,公称传动比等主要参数均经优化设计,主要零、部件互换性好。

齿轮均采用优质合金钢经渗碳、淬火、而成,齿面硬度达HRC54—62.体积小、重量轻、精度高、承载能力大、效率高,寿命长,可靠性高、传动平稳、噪音低。

一般采用油池润,自然冷却,当热功率不能满足时,可采用循环油润滑或风扇,冷却盘管冷却。

ZSY减速机输入转速一般n、≤1500r/min 。

ZSY硬齿面减速机(2)齿轮传动圆周速度不大于20米/秒。

可广泛用于冶金、矿山、化工、建材、起重、运输、纺织、造纸、仪器、塑料、橡胶、工程机械、能源等工业部门。

本文研究的对象是ZSY系列减速机的250型号,根据给定的材料对减速机整体各部分进行设计校核。

且能运用PRO/E三维软件进行辅助设计,画出零件的三维图并予以装配,然后将三维图导成二维图,便于对整个设计过程进行分析。

此减速机是三级展开式圆柱齿轮减速机,三级都是斜齿圆柱齿轮传动,其基本参考数据如表1-1所示。

表1-1减速机参考数据名称材料齿数齿宽模数mn 螺旋角β分度圆直径齿轮轴Ⅰ2M0Cr nTi 24 98mm 4 13齿轮Ⅱ20CrMnTi 68 90mm 4 13齿轮轴Ⅱ20CrMnTi 24 120mm 4 13齿轮Ⅲ20CrMnTi 78 110mm 4 13齿轮轴Ⅲ20CrMnTi 24 138mm 6 13 148mm齿轮Ⅳ20CrMnTi 64 128mm 6 13 394mmZSY圆柱齿轮减速机作为一种广泛应用的减速机,具有广泛的代表性。